Изобретение относится к топливам и топливным композициям, применимым для автомобильных и авиационных двигателей внутреннего сгорания, содержащим кислородсодержащие соединения (оксигенаты), конкретно к получению и применению простых эфиров, в частности кеталей, глицерина в качестве оксигенатов для производства автомобильных и авиационных топлив, не изменяющих своих физико-химических свойств при контакте с водой.

Техническим результатом применения оксигенатов в производстве топлив является снижение токсичности выхлопных газов, а также повышение их детонационной стойкости в случае применения в карбюраторных двигателях и цетанового числа в случае применения в дизельных двигателях.

В настоящее время в связи с национальными программами защиты окружающей природной среды от воздействия автотранспорта в производстве автомобильных топлив и топливных композиций существует устойчивая тенденция перехода от топлив и топливных композиций на основе нефтяных фракций к реформулированным топливам с повышенным содержанием оксигенатов. Повышение содержания оксигенатов в реформулированных бензинах компенсирует исключение из состава автомобильных топлив высокооктановых бензиновых фракций риформинга, алкилирования бензола, термического и каталитического крекинга, содержащих непредельные и ароматические углеводороды, ответственные за продукты сгорания, наносящие наиболее существенный вред людям и окружающей природной среде.

С 2008 г производство авиабензинов в РФ прекращено, однако в Европе и США продолжается производство этилированного авиабензина - топлива для авиации общего назначения. Существующие альтернативы - разработка высокооктанового неэтилированного авиабензина и переход малой авиации на дизельные двигатели. И в том, и в другом случае оксигенаты улучшат эксплуатационные свойства топлив для авиации общего назначения, поскольку могут служить высокооктановыми компонентами бензинов и уменьшают их склонность к смолообразованию, снижают температуру замерзания дизельных топлив, улучшают их смазывающие свойства и уменьшают выброс твердых частиц [WO Pat. Appl. 2005/093 015 Al. 2005. US Pat. Appl. 2004/0025 417 Al. 2004. Пат.РФ 2365617 CI. 2009. WO Pat. Appl. 2010/151558 Al. 2010. Silva P.H.R., Goncalves V.L.C., Mota C.J.A. // Biores. Techn. 2010. V. 101. №15. P. 6225-6229]. Кеталь глицерина и ацетона (золькеталь) обладает октановым числом смешения 98 [Wessendorf R. // Erdoel, Kohle, Erdgas, Petrochem. 1995. Bed. 48. №3. S. 138]. Его добавки в количестве 1 - 5% существенно увеличивают окислительную стойкость бензинов [Mota C.J.A., da Silva С.Х.А., Rosenbach N., Jr., et al. // Energy Fuels. 2010. V. 24. P. 2733]. По совокупности положительных свойств золькеталь является превосходной добавкой для улучшения качества бензина, дизельного и биодизельного топлива [Vicente G., Melero J.A., Morales G., Paniagua M., Martin E. // Green Chem. 2010. V. 12. P. 899]. Простые эфиры имеют высокие октановые и цетановые числа [Грехов Л.В., Марков В.А. // Транспорт на альтернативном топливе. 2010. №3 (15). С.62-71].

Широко применяемый с начала 1970-х годов в качестве оксигената метил-трет-бутиловый эфир (МТБЭ) имеет ряд существенных недостатков: высокую летучесть, растворимость в воде (4.8 масс.% при 20°С), высокую токсичность и мутагенность. По этой причине в ряде стран запретили его производство и применение в составе автобензинов [Приоритеты в развитии производства оксигенатов для российских автомобильных бензинов // Рылеев Г.И.< >]. Предложенные вместо МТБЭ простые эфиры спиртов С2 - С3 не имеют перспективы увеличения промышленного производства из-за высокой стоимости и недостаточной сырьевой базы. Спирты из-за высокой полярности и летучести плохо совместимы с базовыми неполярными углеводородными нефтяными фракциями, что сказывается на неравномерности их испарения и распределения детонационной стойкости по фракциям при сгорании в рабочей камере двигателя.

Несмотря на указанные недостатки, перспективным направлением в России и за рубежом считают увеличение выпуска реформулированных бензинов, содержащих этиловый спирт (ОЧм=102), или перевод двигателей с искровым зажиганием на топливный этанол.

В настоящее время в Бразилии, США, Канаде и ряде других стран в промышленном масштабе производят смеси бензина с этанолом Е 10 (10% этанола), Е 85 (85% этанола), Е 95 (95% этанола) и чистый этанол Е 100. Типовое топливо Е 10, в котором этанол заменяет МТБЭ, обеспечивает безопасную эксплуатацию всех типов современных автомобилей этих стран [Использование этилового спирта в качестве компонента автомобильного бензина.<>]. Однако широкому распространению производства этанола и реформулированного бензина на его основе препятствуют три причины: первая, техническая - фазовая неустойчивость спиртосодержащего бензина при контакте с водой, приводящая к неконтролируемому ухудшению качества бензина; вторая, законодательная - нет разницы в государственном регулировании распределения этанола для алкогольных напитков и реформулированного бензина, содержащего этиловый спирт; третья, экономическая налогообложение производства этилового спирта, не различающее его применение [Биоэтанол - завтрашний день транспортной энергетики/М.Михайлов, В.Третьяков, Т.Бурдейная, и др.</equipment/-2006/06/etanol/>].

Первую причину - фазовую неустойчивость - пытаются устранить применением стабилизирующих добавок (сорастворителей), гомогенизирующих систему бензин-вода-спирт [Применение алифатических спиртов в качестве экологически чистых добавок в автомобильные бензины. Карпов С.А., Кунашев Л.Х., Царев А.В., Капустин В.М. Нефтегазовое дело, 2006,<http://www.ofibus.ru>]. Применение сорастворителей усложняет и удорожает промышленное производство и применение содержащих спирты реформулированных бензинов, полностью не решает проблему расслоения бензино-спиртовых смесей при контакте с водной фазой.

Повышения детонационной стойкости и фазовой стабильности автомобильных бензинов можно добиться использованием композиций, содержащих циклические кетали и этиловый спирт [Пат. РФ 2365617 C1. 2009]. Составной частью национальных программ по защите окружающей среды является использование так называемого биодизеля, который производят алкилированием растительных и животных жиров алифатическими спиртами С1 - С3. Положительным техническим результатом применения биодизеля является уменьшение токсичных компонентов в выхлопных газах. Однако широкое применение биодизеля ограничивает недостаточная по объему производства и неоднородная по составу сырьевая база, высокая стоимость, необходимость переделки двигателей для работы на биодизеле [Биодизель: проблемы и перспективы <http://www.newchemistry.ru/letter.php?n_id=46>]. Кроме того, крупнотоннажным отходом производства биодизеля является глицерин, со сбытом которого имеются трудности.

Глицерин можно использовать как сырье для получения ацеталей и кеталей - продуктов взаимодействия глицерина с альдегидами и кетонами в присутствии кислотного катализатора. Для увеличения растворимости в углеводородах ОН-группу в ацеталях глицерина замещают на трет-бутилокси-группу [WO Pat.Appl. 2005/010131 Al. 2005. US Pat. Appl. 2009/0270643 A1. 2009].

Использование кислотных катализаторов для получения кеталей глицерина известно в литературе. В Патенте США №5917059 (1999) и Заявке US Pat. Appl. 2009/0270643 А1, дата публикации 29.10.2009, описано применение n-толуолсульфокислоты в качестве гомогенного катализатора. Процесс сопровождается образованием кислых сточных вод, требующих сложной технологии очистки.

Гетерогенные катализаторы не имеют указанного недостатка. Использование кислотных гетерогенных катализаторов для получения циклических кеталей глицерина при температуре от 10°С до 30°С описано в Заявке РСТ WO №010527, дата публикации 22.01.2009.

По данным, опубликованным в Green Chem. 2009. V.11. №1. P.38 - 4, в качестве гетерогенных катализаторов могут применяться катионообменные смолы и цеолиты.

В Патентах США №6890364 (2005) и №7488851 (2009) предложено получать ацетали на катионообменной смоле Amberlist 15. Ионообменные смолы имеют низкую термическую устойчивость, невысокую способность к регенерации и небольшую удельную поверхность.

В Заявке WO Pat. Appl. №011156, дата публикации 28.01.2010 описано получение ацеталей и кеталей с использованием катионита КУ 2-8, сульфокатионита волокнистого ФИБАН К-1 и сульфоугля СК при температуре от -10°С до +120°С.

Наиболее близким к заявленному способу получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, является способ по Заявке US Pat. Appl. 2009/0270643 А1, дата публикации 29.10.2009, в которой описано получение оксигенатов для улучшения качества бензина, дизельного топлива и биодизеля. Способ включает две стадии. На первой стадии происходит взаимодействие многоатомного спирта, например, глицерина с альдегидом или кетоном, в том числе ацетоном, при комнатной температуре в присутствии кислотного катализатора - n-толуолсульфокислоты для получения ацеталей и кеталей. Продукт реакции, выделенный после фракционированной перегонки, помещают в автоклав для проведения второй стадии. На второй стадии свободные гидроксильные группы в продуктах реакции этерифицируют третичным олефином. Для этого в автоклав добавляют избыток, например, изобутилена и n-толуолсульфокислоту. Вторую стадию проводят при температуре 90°C. Недостатком известного решения является неполная конверсия глицерина и двухстадийность процесса.

Задача изобретения состоит в достижении полной конверсии глицерина, сокращении числа стадий, улучшении технологических показателей процесса получения оксигенатов.

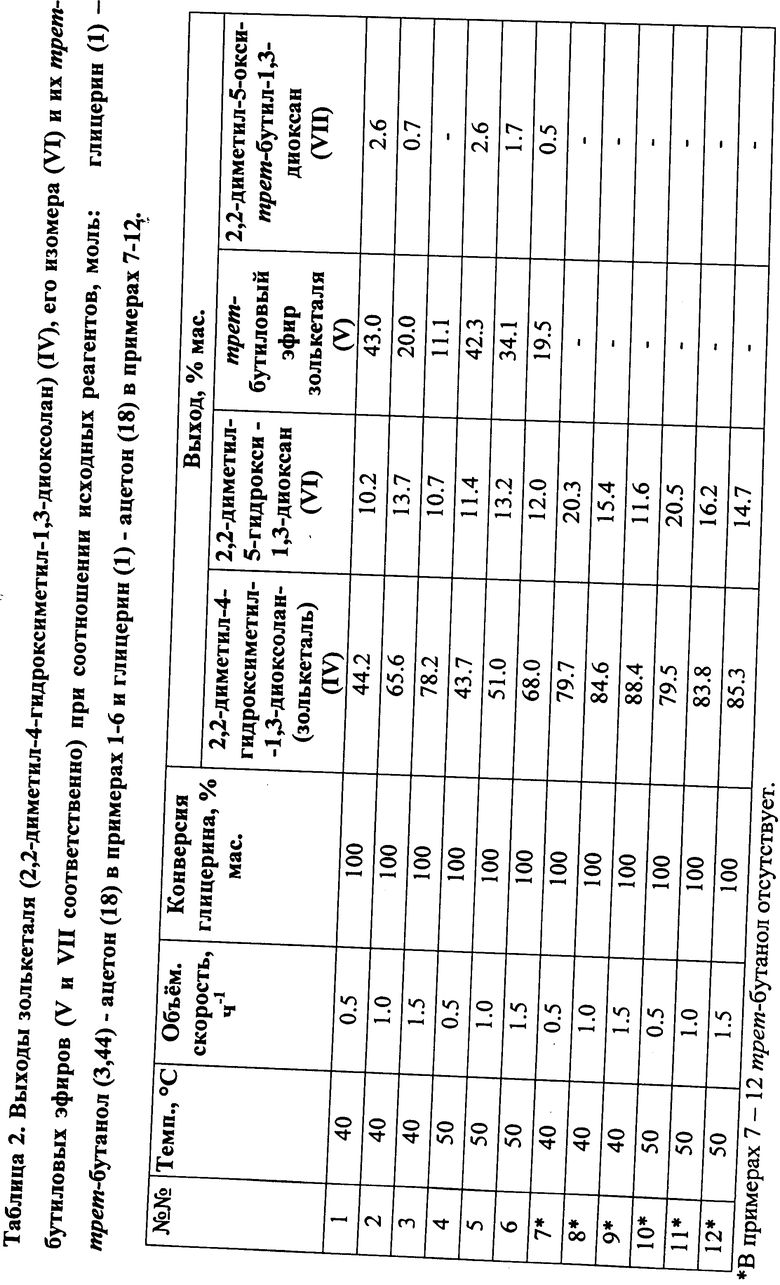

Решение поставленной задачи достигается тем, что способ получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, заключается во взаимодействии глицерина с ацетоном на кислотном гетерогенном катализаторе, причем процесс осуществляют в одну стадию в проточном реакторе - при регулировке подачи реагентов в мольном соотношении глицерин: ацетон - 1:(5-20) и поддержании в реакторе температуры от 35°C до 55°C, объемной скорости 0.5-1.5 ч-1 и атмосферного давления с получением золькеталя как основного продукта, и возвращении непрореагировавшего ацетона в реактор.

Такие условия протекания процесса можно назвать «структурированным режимом» (Хаджиев С.Н., Герзелиев И.М. // Chem. J. 2010. Март. С.50).

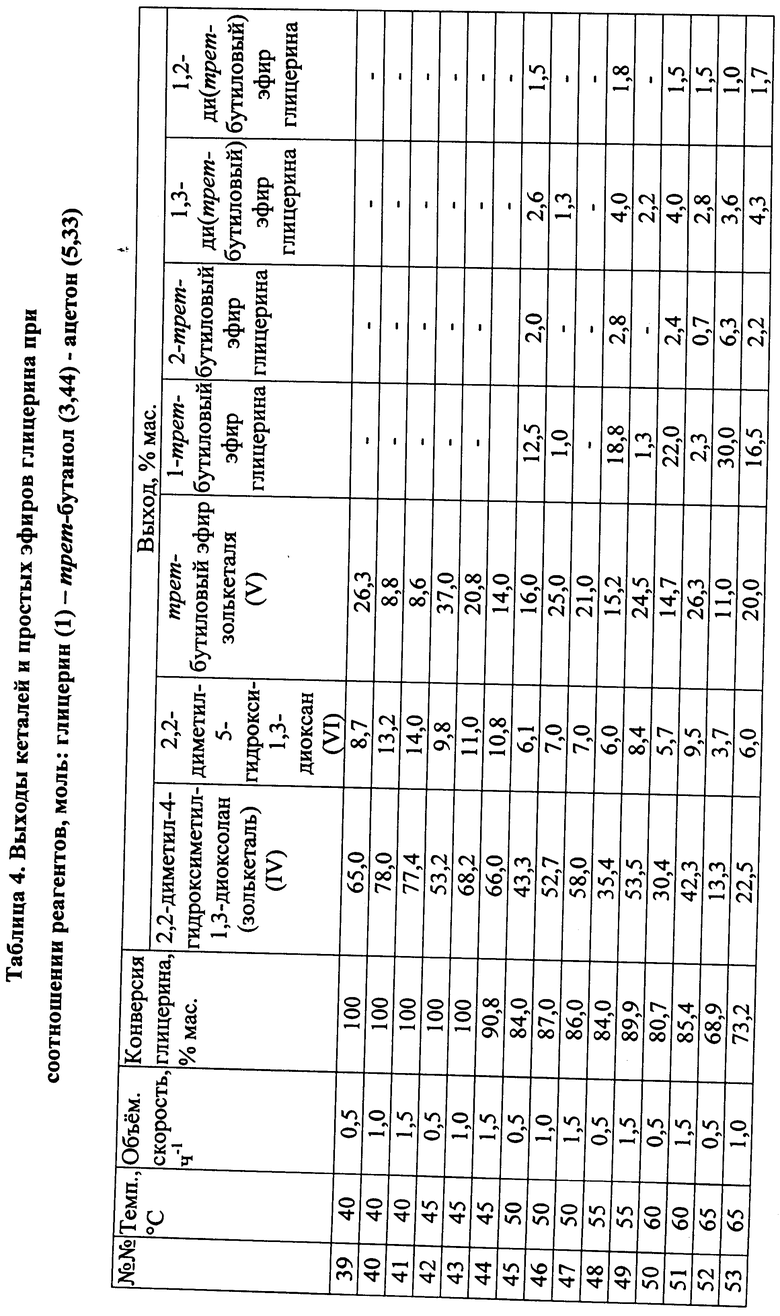

Также решение поставленной задачи достигается тем, что способ получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, заключается во взаимодействии глицерина с ацетоном и трет-бутанолом на кислотном гетерогенном катализаторе, причем процесс осуществляют в одну стадию в проточном реакторе - при регулировке подачи реагентов в мольном соотношении глицерин: трет-бутанол: ацетон (1):(3-5):(5-20) и поддержании в реакторе температуры от 35°C до 55°C, объемной скорости 0.5-1.5 ч-1 и атмосферного давления с получением золькеталя и трет-бутилового эфира золькеталя как основных продуктов, и возвращении непрореагировавших ацетона и трет-бутанола в реактор.

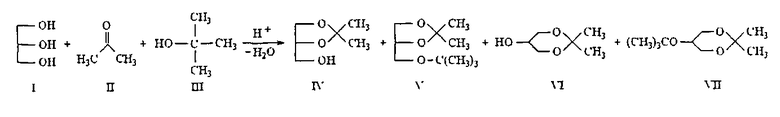

Заявитель обнаружил, что, во-первых, стадию получения кеталей можно объединить со стадией этерификации свободной гидроксильной группы, если вместо изобутилена использовать трет-бутанол (III), который вводить вместе с ацетоном (II) для взаимодействия с глицерином (I). При этом найдены условия, при которых образуются только 2,2-диметил-4-гидроксиметил-1,3-диоксолан (золькеталь) (IV) - продукт реакции глицерина с ацетоном, его изомер 2,2-диметил-5-гидрокси-1,3-диоксан (VI) (в 4-7 раз меньше, чем IV) и их трет-бутиловые эфиры - продукты этерификации трет-бутанолом по свободной гидроксильной группе: 2,2-диметил-4-трет-бутоксиметил-1,3-диоксолан (V) и 2,2-диметил-5-трет-бутокси-1,3-диоксан (VII), которые гораздо лучше золькеталя смешиваются с углеводородными топливами.

Во-вторых, применение реактора со «структурированным» режимом дает возможность непрореагировавшим ацетону и трет-бутанолу рециркулировать в непрерывном процессе и тем самым создавать дополнительно значительный избыток этих реагентов по отношению к глицерину, что позволяет достичь полной конверсии глицерина. Это весьма важное достижение, поскольку глицерин не смешивается с углеводородными топливами. Применение гетерогенных катализаторов создает нейтральную реакционную среду, сокращает количество сточных вод, исключает коррозию оборудования, упрощает и удешевляет процесс.

Второе из указанных преимуществ обеспечивается и в том случае, когда в реакции не используют трет-бутанол. В этом случае трет-бутиловый эфир золькеталя не образуется, но возрастает содержание золькеталя в продуктах взаимодействия.

Реактор со «структурированным» режимом состоит из секции, заполненной гетерогенным катализатором, в которую насосами подают исходные реагенты: глицерин (I), ацетон (II), трет-бутанол (III), холодильника и приемника, в котором собираются продукты взаимодействия глицерина с ацетоном и трет-бутанолом - золькеталь (IV), 2,2-диметил-4-трет-бутоксиметил-1,3-диоксолан - продукт этерификации золькеталя трет-бутанолом по свободной гидроксильной группе (V) (трет-бутиловый эфир золь-кеталя), 2,2-диметил-5-гидрокси-1,3-диоксан (VI) и 2,2-диметил-5-трет-бутокси-1,3-диоксан (VII). В рубашку приемника подается вода с температурой 90°C для отгонки непрореагировавших ацетона и трет-бутанола, которые по обогреваемому трубопроводу вновь поступают на вход в каталитическую секцию для взаимодействия с глицерином.

Реакцию проводят при температуре от 35 до 55°C, предпочтительно от 40 до 50°C, мольном соотношении реагентов: глицерин (1)-трет-бутанол (3-5, предпочтительно 3.44) - ацетон (5-20, предпочтительно 18), объемной скорости 0.5-1.5 ч-1 предпочтительно 0.5 ч-1, и атмосферном давлении. Показано, что при одновременном взаимодействии глицерина с ацетоном и трет-бутанолом при доле ацетона в смеси 75% простые эфиры глицерина с трет-бутанолом не образуются. В смесях с меньшей долей ацетона образование простых эфиров глицерина с трет-бутанолом начинается при температуре 50°C и выше.

Техническим результатом настоящего изобретения является создание эффективного способа получения экологически безопасных высокооктановых оксигенатных добавок к автомобильным и авиационным топливам, реформулированным бензинам, высокоцетановых оксигенатных добавок к дизельным топливам, за счет обеспечения полной конверсии глицерина при одностадийности процесса.

Технического результата достигают путем одностадийного взаимодействия глицерина, ацетона и трет-бутанола или глицерина и ацетона на гетерогенном катализаторе в реакторе со «структурированным режимом».

Реакция образования кеталей описывается следующей схемой:

В качестве катализаторов в работе используют: катионит в кислой форме КУ-2; фторированный сульфокатионит Ф-4СФ (сополимер тетрафтороэтилена и перфторо-3,6 диокси-4-метил-7-октен-сульфокислоты) в кислой форме с эквивалентной массой 890; нанесенный на силикагель полимер Ф-4СФ (25%); цеолит-бета Zeolyst CP811TL в кислой форме, цеолит-бета Zeolyst CP814E в кислой форме, цеолит Y (Aldrich) в кислой форме, катализатор на основе цеолита Y-Цеокар 600 (10% цеолита Y); катализатор на основе морденита Zeolyst ZD 04028. Кислую форму цеолита Y (Aldrich) и цеолита-бета (Zeolyst CP814E) получают прокаливанием NH4-формы коммерческих образцов при 550°C в течение 6 ч в токе сухого воздуха.

Катализатор на основе нанесенного полимера Ф-4СФ получают следующим образом. К рассчитанному раствору перфторсульфополимера (содержащего 7.2% Ф-4СФ эквивалентной массой 890 в изопропаноле) приливают при интенсивном перемешивании 93 мл 0.4 моль/л раствора NaOH, а затем 75 мл воды. К полученному раствору, упаренному в вакууме до объема 330 мл, добавляют смесь 138 г тетраэтилортосиликата с 20 мл воды и несколькими каплями раствора HCl. Образовавшийся гель выдерживают на воздухе при комнатной температуре 8 часов, а затем сушат при 95°C в течение 2-х дней до воздушно-сухого состояния. Полученный композит обрабатывают 300 мл 15%-ной азотной кислоты при 70°C в течение 7 часов. Твердую фазу отделяют от раствора фильтрованием, промывают дистиллированной водой и сушат в вакууме при 100°C в течение 24 часов, получая твердый стеклообразный материал массой 59 г (выход 95%).

Для определения количества кислотных центров в катализаторе на основе Ф-4СФ и катионите КУ-2 используют метод кислотно-основного титрования. Навеску образца выдерживают 4 ч при интенсивном перемешивании в 10% водном растворе NaCl, затем твердую фазу отделяют фильтрованием, а раствор титруют 0,01000 моль/л раствором NaOH (индикатор - фенолфталеин). Данные по общей кислотности цеолитов были предоставлены поставщиками и дополнительно подтверждены с использованием указанного метода.

Характеристики пористой структуры имеющихся образцов цеолитов и нанесенного катализатора на основе Ф-4СФ определяют на анализаторе ASAP-2010N (Micrometrics). Перед анализом образец вакуумируют при 200°C в течение 6 часов до давления 1·10-3 атм. Изотерму адсорбции-десорбции азота снимают при температуре 77 K. Характеристики пористой структуры рассчитывают с использованием стандартного программного обеспечения прибора ASAP-2010N. Для характеристик образцов используют величины площади поверхности (по методу BET), объема (при p/p0=0,95) и диаметра пор. Для получения кривой распределения пор используют метод BJH. Характеристики катализаторов приведены в табл.1.

Несколько иллюстративных, но не ограничивающих примеров приведены в таблицах 2-4 для лучшего понимания настоящего изобретения и его реализации.

Принципиальная технологическая схема (Фиг.1) поясняет заявленное техническое решение. Ацетон (II) (насос 1) и глицерин (I) (насос 2) в заданном соотношении и с нужной объемной скоростью (0.5-1.5 ч-1) подают в смеситель 3 и далее на вход в каталитическую секцию 4, заполненную гранулами катализатора. В рубашку каталитической секции 4 поступает вода с требуемой температурой (3-55°С). Образовавшиеся 2,2-диметил-4-гидроксиметил-1,3-диоксолан (золькеталь) (IV) - продукт реакции глицерина с ацетоном и минорный изомер золькеталя - 2,2-диметил-5-гидрокси-1,3-диоксан (VI), а также непрореагировавший ацетон через холодильник 5 поступают в приемник 6. В рубашку приемника подают воду с температурой 90°С для отгонки ацетона. По обогреваемому трубопроводу 7 его возвращают в каталитическую секцию 4 для взаимодействия с глицерином. Через холодильник 8 обеспечивается связь с атмосферой для поддержания атмосферного давления.

В другом варианте осуществления изобретения ацетон (II) (насос 1) и смесь глицерина (I) с тpeт-бутанолом (III) (насос 2) в заданном соотношении и с нужной объемной скоростью (0.5-1.5 ч-1) подают в смеситель 3 и далее на вход в каталитическую секцию 4, заполненную гранулами катализатора. В рубашку каталитической секции 4 поступает вода с требуемой температурой (35-55°С). Образовавшиеся 2,2-диметил-4-гидроксиметил-1,3-диоксолан (золькеталь) (IV) - продукт реакции глицерина с ацетоном, 2,2-диметил-4-трет-бутоксиметил-1,3-диоксолан (V) - продукт этерификации золькеталя тpeт-бутанолом по свободной гидроксильной группе (трет-бутиловый эфир золь-кеталя), минорный изомер золькеталя 2,2-диметил-5-гидрокси-1,3-диоксан (VI) и продукт его этерификации тpeт-бутанолом 2,2-диметил-5-трет-бутокси-1,3-диоксан (VII), а также непрореагировавшие ацетон и трет-бугааол через холодильник 5 поступают в приемник 6. В рубашку приемника подают воду с температурой 90°С для отгонки ацетона и трет-бутанола. По обогреваемому трубопроводу 7 непрореагировавшие ацетон и трет-бутанол вновь поступают на вход в каталитическую секцию 4 для взаимодействия с глицерином.

Примеры 1-12 приведены в таблице 2, примеры 13-38 - в таблице 3, примеры 39-60 - в таблице 4. Эти примеры наглядно показывают, что при температурах 50°С и выше и при недостаточно большом избытке ацетона происходит образование 1- и 2-трет-бутшовых эфиров глицерина, плохо смешивающихся с углеводородными топливами. В условиях, приведенных в таблице 2, тpeт-бутиловые эфиры глицерина не образуются. При взаимодействии ацетона и глицерина в отсутствие трет-бутанола (примеры 7-12) содержание золькеталя в продуктах возрастает до 83-88 и более %мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬКЕТАЛЯ | 2017 |

|

RU2668987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬКЕТАЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2625318C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬКЕТАЛЯ | 2015 |

|

RU2625317C2 |

| ОКТАНОПОВЫШАЮЩАЯ ДОБАВКА К БЕНЗИНУ | 2008 |

|

RU2365617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИГЕНАТА В КАЧЕСТВЕ ПРИСАДКИ К ТОПЛИВАМ, ПРЕЖДЕ ВСЕГО ДИЗЕЛЬНЫМ ТОПЛИВАМ, БЕНЗИНАМ И МЕТИЛОВОМУ ЭФИРУ РАПСОВОГО МАСЛА | 2004 |

|

RU2387702C2 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| Производство химических веществ и топлив из биомассы | 2012 |

|

RU2616620C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ОЛЕФИНОВ В СПИРТЫ, ПРОСТЫЕ ЭФИРЫ ИЛИ ИХ КОМБИНАЦИИ | 2017 |

|

RU2751511C2 |

Изобретение относится к способу получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, в котором взаимодействие глицерина с ацетоном происходит на кислотном катализаторе, причем процесс происходит на гетерогенном катализаторе в одну стадию в проточном реакторе при регулировке подачи реагентов в соотношении глицерин: ацетон (1):(5-20) и поддержании в реакторе температуры от 35°С до 55°С, объемной скорости 0.5-1.5 ч-1 и атмосферного давления с получением золькеталя как основного продукта, и возвращении непрореагировавшего ацетона в реактор. Также описывается способ получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, в котором взаимодействие глицерина с ацетоном происходит на кислотном катализаторе, причем при взаимодействии глицерина с ацетоном дополнительно используют трет-бутанол, процесс происходит на гетерогенном катализаторе в одну стадию в проточном реакторе при регулировке подачи реагентов в соотношении глицерин:трет-бутанол:ацетон (1):(3-5):(5-20) и поддержании в реакторе температуры от 35°С до 55°С, объемной скорости 0.5-1.5 ч-1 и атмосферного давления с получением золькеталя и трет-бутилового эфира золькеталя как основных продуктов, и возвращении непрореагировавших ацетона и трет-бутанола в реактор.Техническим результатом настоящего изобретения является создание эффективных способов получения экологически безопасных высокооктановых оксигенатных добавок к автомобильным и авиационным топливам, высокоцетановых оксигенатных добавок к дизельным топливам, не содержащих глицерина за счет обеспечения полной конверсии глицерина при одностадийности процесса. 2 н.п. ф-лы, 1 ил., 4 табл.

1. Способ получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, заключающийся во взаимодействии глицерина с ацетоном на кислотном катализаторе, отличающийся тем, что процесс проводят на гетерогенном катализаторе в одну стадию в проточном реакторе при регулировке подачи реагентов в мольном соотношении глицерин:ацетон - 1:(5-20) и поддержании в реакторе температуры от 35°C до 55°C, объемной скорости 0.5-1.5 ч-1 и атмосферного давления с получением золькеталя как основного продукта, и возвращении непрореагировавшего ацетона в реактор.

2. Способ получения оксигенатов, повышающих эксплуатационные свойства топлив для двигателей внутреннего сгорания, заключающийся во взаимодействии глицерина с ацетоном на кислотном катализаторе, отличающийся тем, что при взаимодействии глицерина с ацетоном дополнительно используют трет-бутанол, процесс проводят на гетерогенном катализаторе в одну стадию в проточном реакторе при регулировке подачи реагентов в мольном соотношении глицерин:трет-бутанол:ацетон (1):(3-5):(5-20) и поддержании в реакторе температуры от 35°C до 55°C, объемной скорости 0.5-1.5 ч-1 и атмосферного давления с получением золькеталя и трет-бутилового эфира золькеталя как основных продуктов, и возвращении непрореагировавших ацетона и трет-бутанола в реактор.

| US 20090270643 A1 29.10.2009 RU 2365617 C1 27.08.2009 DE 4445635 A1 27.06.1996 US 4541836 A1 17.09.1985 |

Авторы

Даты

2014-07-20—Публикация

2012-06-08—Подача