Изобретение относится к области машиностроения, в частности для защиты поверхности изделий из алюминия и алюминиевых сплавов от коррозии в водных растворах щелочей, что может быть использовано в области создания накопителей и преобразователей энергии на основе суперконденсаторов с алюминиевыми электродами.

Известен способ защиты поверхности алюминия от коррозии в водных растворах щелочей [1], включающий в себя предварительную подготовку образца из алюминия, размещение образца в зоне обработки, создание вакуума в зоне обработки, распыление поверхности образца в высокочастотном емкостном разряде в среде аргона, осаждение на образец промежуточного кремний-углеводородного (a-Si:C:H) слоя в высокочастотном емкостном разряде в среде тетраметилсилана, осаждение основного кремний-углеводородного (a-Si:C:H) слоя толщиной порядка нескольких микрометров в высокочастотном емкостном разряде в смеси ацетилена и тетраметилсилана.

Недостатками данного метода являются недостаточно хорошие характеристики получаемых покрытий (высокие внутренние напряжения, высокая хрупкость, низкая электропроводность) и необходимость работы с взрывоопасными веществами (ацетиленом и тетраметилсиланом) в процессе нанесения покрытий.

Известен также способ защиты поверхности алюминия от солевой коррозии [2], включающий в себя предварительную подготовку образца из алюминиевого сплава, размещение образца в зоне обработки, создание вакуума в зоне обработки, распыление поверхности образца в высокочастотном емкостном разряде в среде аргона, осаждение на образец слоя титана толщиной 2 мкм при распыления титановой мишени в магнетронном разряде постоянного тока, окисление покрытий в воздушной печи при температуре 500-550°C в течение 2-20 часов.

Недостатком данного метода является невозможность осуществления всего технологического процесса в одной вакуумной камере, а также высокая длительность этапа окисления покрытия. К тому же высокая температура обработки недопустима для большинства алюминиевых сплавов.

Наиболее близким по технической сущности является способ [3], включающий предварительную подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию токопроводящего материала на поверхности изделия при температуре 400-700°C сначала при отрицательном потенциале на изделии в диапазоне 0-200 В и толщиной 1-10 мкм, а затем при отрицательном потенциале на изделии в диапазоне 300-1000 В и температуре поверхности изделия ниже температуры разупрочнения материала изделия.

Недостатками данного способа являются наличие капельной фазы в получаемых покрытиях, что может оказывать негативное влияние на защитные свойства покрытий, а также наличие высокой температуры 400-700°C для обеспечения накопления и диффузии токопроводящего материала, что неприемлемо для алюминия и его сплавов.

Технический результат изобретения направлен на повышение коррозионной стойкости поверхности алюминия и алюминиевых сплавов в щелочных средах.

Технический результат достигается тем, что в известном способе защиты поверхности алюминия от коррозии, включающем предварительную подготовку поверхности образца из алюминия, размещение образца в зоне обработки, создание вакуума в зоне обработки, очистку поверхности образца пучком ионов, осаждение металлического покрытия на поверхности образца с одновременной подачей на образец отрицательного напряжения смещения, очистку поверхности образца осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ, а осаждение металлического покрытия на поверхность образца производят в два этапа, заключающихся в последовательном нанесении промежуточного и основного защитных слоев из меди, причем осаждение промежуточного слоя с толщинами от 0,5 мкм до 3 мкм производят в магнетронном разряде постоянного тока с твердым катодом из меди, горящем в среде инертного газа, при мощности разряда в диапазоне 1-2,5 кВт, затем путем увеличения мощности разряда до 3-6 кВт расплавляют катод из меди и повышают его температуру до величины, при которой давление паров меди достаточно для поддержания магнетронного разряда, затем после прекращения подачи инертного газа наносят основной слой толщиной 2-10 мкм в разряде, горящем в парах меди, причем в обоих случаях величину отрицательного напряжения смещения на образце изменяют в диапазоне 0-300 В, при этом температура образца изменяется в диапазоне 100-300°C.

Энергия пучка ионов, использующегося для очистки поверхности образца, выбиралась в диапазоне от 1 кэВ до 5 кэВ. При энергиях меньше 1 кэВ происходит только очистка поверхности от посторонних примесей, а эффективного удаления оксидного слоя не происходит. При энергиях больше 5 кэВ возможен локальный перегрев образца и нарушение его структуры.

В качестве материала для защитного покрытия была выбрана медь в силу ее коррозионной стойкости в щелочных средах, а также из-за относительно низкой температуры плавления и высокого коэффициента распыления.

Нанесение основного защитного слоя меди в магнетронном разряде постоянного тока с расплавленным катодом, горящем в парах меди, способствует уменьшению количества дефектов в промежуточном слое, осажденном в магнетронном разряде с твердым катодом, за счет сравнительно высокой температуры падающих на подложку атомов меди. Наличие у них дополнительной энергии способствует термически стимулированному перемещению осажденных атомов на поверхности подложки, приводящему к уменьшению количества дефектов в ней.

Толщина промежуточного слоя составляла величину от 0,5 мкм до 3 мкм. При толщине покрытия меньше 0,5 мкм количество дефектов (сквозных каналов) в нем значительно увеличивается. При толщинах более 3 мкм покрытие обладает неудовлетворительной адгезией.

Толщина основного защитного слоя составляла величину от 2 мкм до 10 мкм. При толщине покрытия меньше 2 мкм не происходит эффективного закрытия сквозных каналов в промежуточном слое. При толщинах более 10 мкм покрытие обладает неудовлетворительной адгезией.

В процессе нанесения покрытия на образец подавалось отрицательное напряжение смещения в диапазоне 0-300 В. В случае подачи на образец положительного напряжения смещения происходит уменьшение энергии ионов, падающих на образец, что приводит к ухудшению адгезии покрытия. При отрицательном напряжении смещения более 300 В происходит распыление растущей пленки.

Температура образца в процессе нанесения покрытия изменялась в диапазоне 100-300°C. При температурах образца, меньших 100°C, эффективность десорбционных процессов с поверхности образца становится низкой. Превышение температуры 300°C приводит к необратимым процессам реструктуризации алюминиевого образца.

Сущность изобретения поясняется примером.

Были использованы неполированные образцы из алюминия толщиной 2 мм и чистотой 99,95% в состоянии поставки и образцы из алюминиевой фольги толщиной 30 мкм и чистотой 99,95% в состоянии поставки. Предварительная обработка образцов осуществлялась в ультразвуковой ванне с ацетоном. Образцы размещались в вакуумной камере, предварительно откачанной криогенным насосом до остаточного давления 1,0×10-3 Па. В качестве мишени для распыления использовалась медь (чистотой 99,9%). В качестве рабочего инертного газа использовался аргон (чистотой 99,9%). Перед нанесением покрытий поверхность образцов обрабатывалась пучком ионов аргона с плотностью тока до 10 мА/см2 и энергией ионов до 2,5 кэВ. Температура образцов при этом не превышала 200°C. Осаждение покрытий проводилось в стационарном магнетронном разряде при напряжении разряда 500 В, мощности разряда до 2,5 кВт и рабочем давлении 1,3×10-1 Па. В процессе осаждения покрытия на образцы подавалось отрицательное относительно заземленных стенок камеры напряжение смещения - 300 В; температура образцов при этом не превышала 150°C. Полученные покрытия имели толщину около 1,3 мкм. Далее проводилось осаждение слоя меди в стационарном магнетронном разряде с расплавленным катодом. В качестве мишени для распыления использовалась медь, размещенная в тигле из тугоплавкого материала, теплоизолированном от магнитной системы и стенок камеры. Для получения разряда с расплавленным катодом в системе первоначально создавался стационарный магнетронный разряд с напряжением 650 В, мощностью 4 кВт при рабочем давлении 1,1 Па. Из-за отсутствия теплоотвода от катода происходило плавление меди в тигле, повышалось давление паров меди над катодом, и разряд переходил в режим горения в парах меди, при этом подача рабочего газа прекращалась. В этом режиме проводилось осаждение покрытий при напряжении разряда 500 В и мощности разряда 4 кВт. В процессе осаждения покрытия на образцы подавалось напряжение смещения 0 В; температура образцов при этом не превышала 300°C. Полученные покрытия имели толщину около 3,0 мкм.

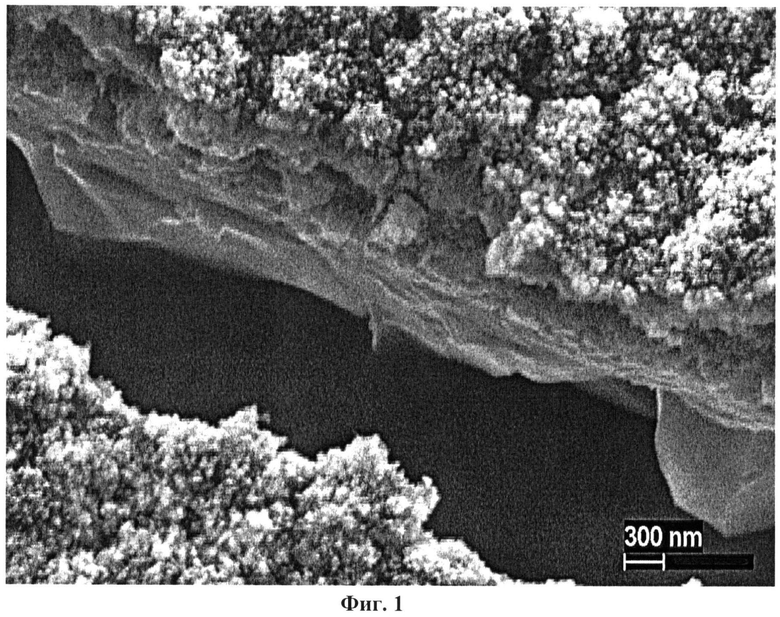

Полученное покрытие состояло из нескольких слоев (фиг.1): плотного слоя, зернистого слоя и верхнего слоя, состоящего из глобул с размерами около 1 мкм, причем сами глобулы состояли из столбчатых кристаллитов.

Тесты на коррозионную стойкость полученных покрытий проводились в агрессивной среде - 30 вес.% водном растворе NaOH (pH=15). На исследуемые образцы наносилось несколько капель раствора щелочи, и при помощи оптического стереомикроскопа Микромед MC-3 Zoom визуально отслеживалось наличие изменений на поверхности образца с покрытием. На алюминии без покрытия в месте его контакта с раствором щелочи практически сразу (менее чем через 1 секунду) наблюдалось интенсивное образование большого количества пузырьков с газом. После 10 минут испытаний фольга оказалась протравленной насквозь, а на толстых пластинах были видны следы сильной эрозии. На образце из алюминия с нанесенным на него медным покрытием образование пузырьков не наблюдалось даже после 24 часов испытаний. Исследование поверхности образца на растровом электронном микроскопе после его испытаний в растворе щелочи в течение 24 часов не выявило следов разрушения покрытия или алюминиевой основы.

Реализация вышеописанного способа позволяет получать защитные слои на изделиях из алюминия (или сплавов на его основе) без предварительной подготовки их поверхности (полировки, химического травления и др.), что является актуальным с точки зрения защиты от коррозии в водных растворах щелочей тонких алюминиевых фольг и профилированных изделий из алюминия с высокими требованиями к их геометрии. Изобретение может быть использовано в промышленности в области создания накопителей и преобразователей энергии на основе суперконденсаторов с алюминиевыми электродами. Подобные устройства в перспективе будут использоваться в аэрокосмической, автомобильной, военной и других отраслях промышленности.

Литература

1. Jones B.J., Mahendran A., Anson A.W., Reynolds A.J., Bulpett R., Franks J. Diamond-like carbon coating of alternative metal alloys for medical and surgical applications // Diamond and Related Materials. 2010. V.19. No.7-9. P.685.

2. Sun Y. Thermally oxidised titanium coating on aluminium alloy for enhanced corrosion resistance // Materials Letters. 2004. V.58. No.21. P.2635.

3. Патент РФ 2188251, кл. C23C 14/38, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566232C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ СОЗДАНИЯ МЕДНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ФОЛЬГЕ ДЛЯ ПРИЕМНОЙ ПЛАСТИНЫ ДИВЕРТОРА ТОКАМАКА | 2021 |

|

RU2767920C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534710C1 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

Изобретение относится к области машиностроения. Способ получения защитного металлического покрытия на поверхности изделия из алюминия и сплавов на его основе включает размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности пучком ионов и осаждение металлического покрытия с одновременной подачей на изделие отрицательного напряжения смещения. Очистку поверхности осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ. Осаждение покрытия осуществляют в два этапа. Вначале на поверхность осаждают промежуточный слой покрытия из меди толщиной от 0,5 мкм до 3 мкм в магнетронном разряде постоянного тока, горящем в среде инертного газа, с твердым катодом из меди при мощности разряда 1-2,5 кВт. Затем расплавляют катод из меди при мощности разряда 3-6 кВт с повышением температуры катода до величины, обеспечивающей достаточное давление паров меди для поддержания магнетронного разряда, прекращают подачу инертного газа и осаждают основной слой покрытия из меди толщиной 2-10 мкм в магнетронном разряде, горящем в парах меди. Слои покрытия осаждают при отрицательном напряжении смещения на изделии до 300 В и температуре поверхности 100-300°C. Обеспечивается защита изделий из алюминия и сплавов на его основе от коррозии в водных растворах щелочей. 1 ил., 1 пр.

Способ получения защитного металлического покрытия на поверхности изделия из алюминия и сплавов на его основе, включающий размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности изделия пучком ионов, осаждение металлического покрытия с одновременной подачей на изделие отрицательного напряжения смещения, отличающийся тем, что очистку поверхности осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ, а осаждение покрытия осуществляют в два этапа, при этом вначале на поверхность осаждают промежуточный слой покрытия из меди толщиной от 0,5 мкм до 3 мкм в магнетронном разряде постоянного тока, горящем в среде инертного газа, с твердым катодом из меди при мощности разряда 1-2,5 кВт, затем расплавляют катод из меди при мощности разряда 3-6 кВт с повышением температуры катода до величины, обеспечивающей достаточное давление паров меди для поддержания магнетронного разряда, прекращают подачу инертного газа и осаждают основной слой покрытия из меди толщиной 2-10 мкм в магнетронном разряде, горящем в парах меди, при этом промежуточный слой покрытия и основной слой покрытия осаждают при отрицательном напряжении смещения на изделии до 300 В и температуре поверхности 100-300°C.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2000 |

|

RU2188251C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ МЕТОДОМ ОСАЖДЕНИЯ ПРИ МАГНЕТРОННОМ РАСПЫЛЕНИИ В ВАКУУМЕ | 2005 |

|

RU2341587C2 |

| ОСАЖДЕНИЕ ИМПУЛЬСНЫМ МАГНЕТРОННЫМ РАСПЫЛЕНИЕМ С ПРЕДЫОНИЗАЦИЕЙ | 2005 |

|

RU2364661C2 |

| US 20100143707 A1, 10.06.2010 | |||

| US 20120164480 A1, 28.06.2012 | |||

Авторы

Даты

2014-07-20—Публикация

2013-04-05—Подача