Изобретение относится к области машиностроения, в частности к технологии упрочнения и повышения коррозионной стойкости лопаток компрессора газотурбинных двигателей нового поколения, а также может быть использовано в области создания накопителей и преобразователей энергии на основе суперконденсаторов с алюминиевыми электродами.

Известен способ защиты поверхности металлов от коррозии [1], включающий предварительную подготовку поверхности изделия, размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию токопроводящего материала на поверхности изделия при температуре 400-700°C сначала при отрицательном потенциале на изделии в диапазоне 0-200 В и толщиной 1-10 мкм, а затем при отрицательном потенциале на изделии в диапазоне 300-1000 В и температуре поверхности изделия ниже температуры разупрочнения материала изделия. Недостатками данного способа являются наличие капельной фазы в получаемых покрытиях, что может оказывать негативное влияние на защитные и прочностные свойства покрытий, а также наличие высокой температуры 400-700°C для обеспечения накопления и диффузии токопроводящего материала, что неприемлемо для алюминия и его сплавов.

Известен также способ защиты поверхности алюминия от коррозии [2], включающий предварительную подготовку поверхности образца из алюминия, размещение образца в зоне обработки, создание вакуума в зоне обработки, очистку поверхности образца пучком ионов, осаждение металлического покрытия на поверхности образца с одновременной подачей на образец отрицательного напряжения смещения, очистку поверхности образца осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ, а осаждение металлического покрытия на поверхность образца производят в два этапа, заключающихся в последовательном нанесении промежуточного и основного защитных слоев из меди, причем осаждение промежуточного слоя с толщинами от 0,5 мкм до 3 мкм производят в магнетронном разряде постоянного тока с твердым катодом из меди, горящем в среде инертного газа, при мощности разряда в диапазоне 1-2,5 кВт, затем путем увеличения мощности разряда до 3-6 кВт расплавляют катод из меди и повышают его температуру до величины, при которой давление паров меди достаточно для поддержания магнетронного разряда, затем после прекращения подачи инертного газа наносят основной слой толщиной 2-10 мкм в разряде, горящем в парах меди, причем в обоих случаях величину отрицательного напряжения смещения на образце изменяют в диапазоне 0-300 В, при этом температура образца изменяется в диапазоне 100-300°C. Недостатком данного способа является тот факт, что эффективная защита от коррозии алюминия медным покрытием не приводит к упрочнению поверхности.

Наиболее близким по технической сущности и принятым в качестве прототипа является способ комбинированной ионно-плазменной обработки изделий из сталей и твердых сплавов [3], обеспечивающий химическое сродство диффузионно-насыщенного поверхностного слоя изделия с наносимым покрытием, повышение твердости этого поверхностного слоя, улучшение свойств самого покрытия и, в конечном счете, повышение износостойкости всей композиции изделие - покрытие.

Способ включает обработку изделия в газоразрядной плазме, содержащей ионы аргона, проведение диффузионного насыщения изделия и нанесение на него покрытия. Диффузионное насыщение проводят в газоразрядной плазме, в которую дополнительно вводят магнетронным распылением мишени-катода ионы компонентов твердого тела, входящих в состав наносимого покрытия, а само покрытие наносят магнетронным распылением мишени-катода с одновременным ассистирующим воздействием газоразрядной плазмы, при этом переход от диффузионного насыщения к нанесению покрытия осуществляют понижением отрицательного потенциала смещения на обрабатываемом изделии. Газоразрядная плазма, в которой проводят диффузионное насыщение и нанесение покрытия, содержит ионы аргона и азота и формируется газовым плазмогенератором с накаленным катодом. Недостатками данного способа являются сложность технологического цикла, заключающегося в непрерывном контроле и управлении многими параметрами, такими как ток накала катода, электрическое смещение на образце, давление и состав газовой среды, а также большая длительность процесса (свыше 5 часов) и наличие высокой температуры 400-500°C для обеспечения диффузионного насыщения образца, что неприемлемо для алюминиевых сплавов.

Технической задачей, на решение которой направлено настоящее изобретение, является создание более простого экологически чистого способа комбинированной ионно-плазменной обработки изделий из алюминиевых сплавов, позволяющего сократить время их обработки при более низкой температуре и обеспечивающего повышение их твердости и коррозионной стойкости для использования в областях разработки лопаток турбин компрессоров и токосъемных пластин суперконденсаторов.

Технический результат достигается тем, что в известном способе комбинированной ионно-плазменной обработки изделий, включающем предварительную очистку поверхности изделия с последующем размещением образца в вакуумной камере, подачу отрицательного напряжения смещения на образец, подачу в вакуумную камеру аргона, обработку изделия осуществляют в газоразрядной плазме индукционного высокочастотного разряда в аргоне при отрицательном напряжении смещения на изделии в диапазоне 400-600 В с последующим нанесением на него металлического покрытия в вакууме магнетронным распылением мишени-катода, нагретой до температуры, при которой давление паров металла достаточно для поддержания магнетронного разряда, с одновременным ассистированием плазмой высокочастотного разряда, горящим в парах металла при отрицательном напряжении смещения на изделии в диапазоне 250-400 В и температуре ниже температуры разупрочнения материала изделия из алюминиевого сплава.

В качестве предварительной обработки изделий и ассистирования основного процесса нанесения покрытий был использован индукционный высокочастотный разряд. Особенностью такого разряда, возбуждаемого плоской магнитной антенной, является возможность получения однородной плазмы с высокой степенью ионизации во всем объеме вакуумной камеры без использования вспомогательных устройств, таких как система поджига или накаленный катод. В такой плазме отсутствуют примеси конструкционных материалов, что чрезвычайно важно в технологии нанесения покрытий.

В процессе обработки изделия в плазме высокочастотного разряда на него подавалось отрицательное напряжение смещения в диапазоне 400-600 В. При напряжении меньше 400 В снижается эффективность очистки поверхности от окислов. При напряжении смещения больше 600 В происходит изменение микрорельефа и шероховатости поверхности изделия за счет ее распыления.

В процессе нанесения металлического покрытия на образец подавалось отрицательное напряжение смещения в диапазоне 250-400 В. При напряжении меньше 250 В не происходит эффективного перемешивания материалов основы и покрытия с образованием переходного слоя на границе. При напряжении смещении смещения больше 400 В происходит распыление растущей пленки металлического покрытия.

Нанесение покрытия в магнетронном разряде с горячим катодом, горящем в парах металла при отсутствии аргона с одновременным ассистированием плазмой высокочастотного разряда, приводит к эффективному образованию переходного слоя подложка-покрытие, повышающего адгезию основного покрытия, обеспечивает в нем отсутствие дефектов за счет захвата газа и создание структуры металлического покрытия высокой плотности. Толщина покрытия составляла величину 5-10 мкм, а толщина переходного слоя - около 2 мкм. При толщине покрытия меньше 5 мкм снижалась эффективность коррозионной защиты. При толщинах более 10 мкм покрытие обладает неудовлетворительной адгезией.

Температура образца в процессе обработки не превышала 200°С и достигалась подбором мощностных режимов работы высокочастотного генератора и магнетрона, а также выбором расстояния между каруселью с расположенными на ней образцами и плазменными устройствами.

Сущность изобретения поясняется примером.

Были использованы образцы из алюминиевого сплава Д16 в виде дисков диаметром 30 мм и толщиной 4 мм. Одна сторона каждого образца полировалась на шлифовально-полировальном станке Полилаб П12 до достижения шероховатости Ra 0,2. Затем осуществлялась очистка образцов в ультразвуковой ванне S5 Elmasonic в смеси бензина и изопропилового спирта, а также промывка в этиловом спирте.

В качестве материала для защитного покрытия был выбран хром в силу его высокой твердости и коррозионной стойкости.

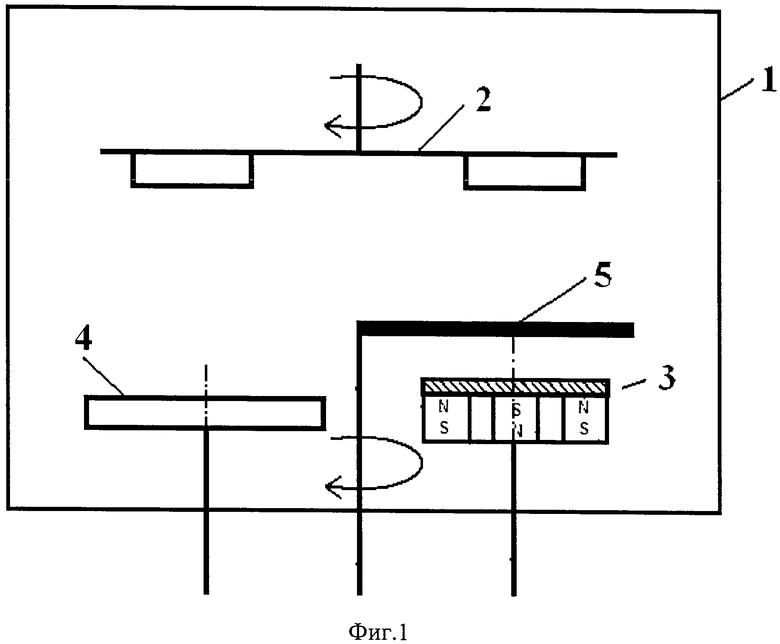

На Фиг. 1 показана схема установки, на которой проводилось нанесение покрытия. Образцы размещались в вакуумной камере 1 на карусельном механизме 2. Камера откачивалась криогенным насосом до остаточного давления 1,0×10-3 Па. Генерация индукционного высокочастотного разряда производилась с помощью плоской магнитной антенны РПГ-100 (Фиг.1, позиция 3) после напуска в камеру аргона до давления 1,0×10-1 Па. Отрицательное напряжение смещения на вращающемся карусельном механизме составляло 500 В. Мощность высокочастотного разряда составляла 800 Вт. Одновременно с запуском РПГ-100 включался магнетрон 4 с дисковым катодом-мишенью из хрома при закрытой заслонке 5. Мощность магнетронного разряда составляла 2,0 кВт. Производилась обработка образцов в высокочастотной плазме с целью очистки поверхности и удаления окислов в течение 10 минут. За это время происходил нагрев катода магнетрона в газовом разряде до температуры 1500°C, при которой давление паров металла было достаточно для поддержания магнетронного разряда при отключении подачи аргона. Нанесение покрытия из хрома осуществлялось за счет испарения и катодного распыления мишени при открытой заслонке 5. Индукционный высокочастотный разряд при этом горел в парах хрома. Длительность процесса нанесения покрытия составляла 15 минут, при этом толщина покрытия составила 7 мкм.

Весь технологический цикл, включая откачку объема, занял 2 часа. Температура образцов в процессе обработки составила 180°C.

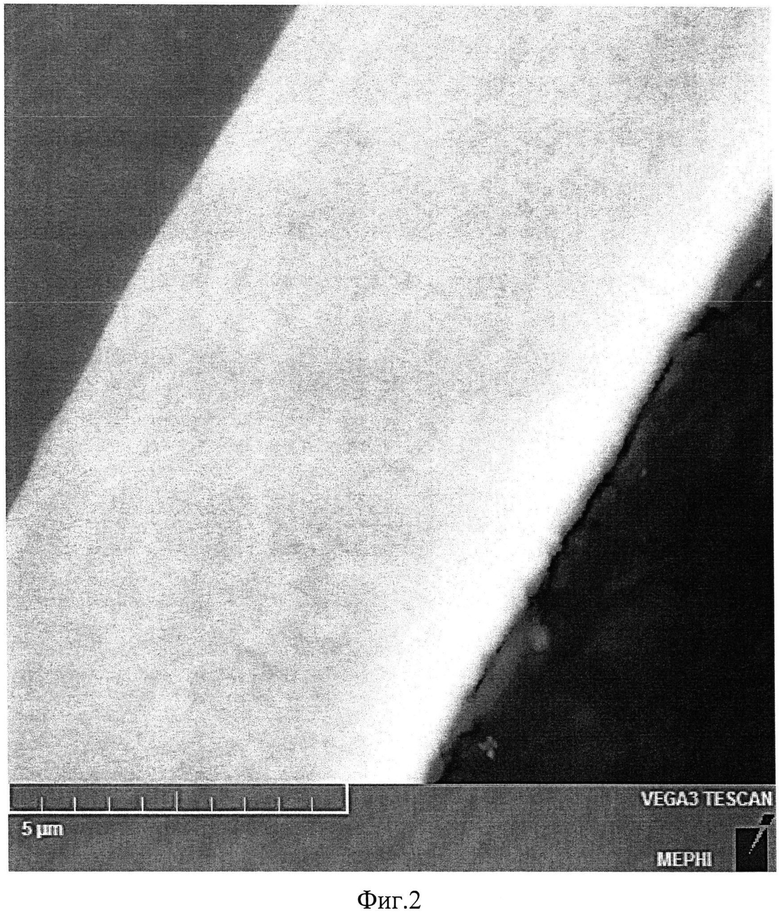

На Фиг. 2 показано поперечное сечение покрытия. Фотография сделана на растровом электронном микроскопе VEGA 3 ТЕ SCAN во вторичных электронах. На границе с подложкой виден плотный переходный слой и основное покрытие.

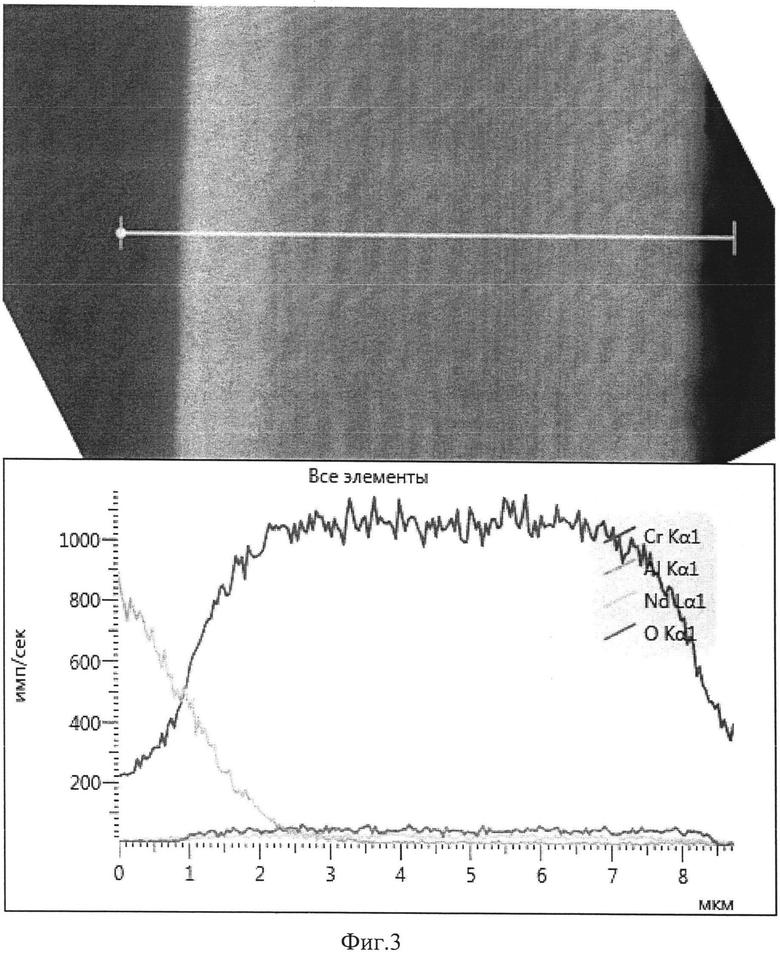

На Фиг. 3 показано распределение элементов по толщине покрытия и на границе алюминий-хром. Видно, что толщина переходного слоя достигает величины 2 мкм.

Тесты на коррозионную стойкость полученных покрытий проводились в агрессивной среде - 30 вес.% водном растворе NaOH (рН=15). На исследуемые образцы наносилось несколько капель раствора щелочи, и при помощи оптического стереомикроскопа Микромед МС-3 Zoom визуально отслеживалось наличие изменений на поверхности образца с покрытием. На сплаве без покрытия в месте его контакта с раствором щелочи практически сразу (менее чем через 1 секунду) наблюдалось интенсивное образование большого количества пузырьков с газом. После 10 минут испытаний на поверхности были видны следы сильной эрозии. На образце из Д16 с нанесенным на него хромовым покрытием образование пузырьков не наблюдалось даже после 24 часов испытаний. Исследование поверхности образца на растровом электронном микроскопе после его испытаний в растворе щелочи в течение 24 часов не выявило следов разрушения покрытия или алюминиевой основы.

Были проведены испытания покрытий на солевую коррозию по стандартной методике ускоренных циклических испытаний. После трех циклов очагов коррозии на покрытие обнаружено не было.

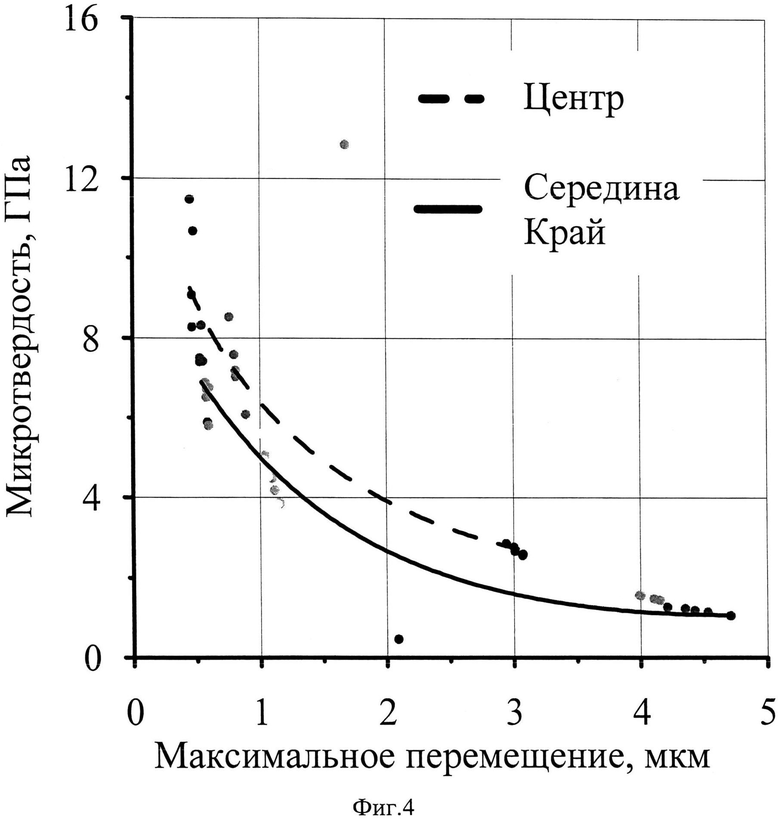

Механические свойства покрытий были исследованы с помощью цифрового наноиндентометра DNT-1/5. На Фиг. 4 показано распределение микротвердости по толщине покрытия. Зависимости получены методом Оливера-Фарра. Видно, что твердость поверхности превышает 8 ГПа, а твердость переходного слоя составляет примерно 1 ГПа.

Реализация вышеописанного способа позволит создать экологически чистую технологию создания упрочняющих коррозионно-стойких защитных покрытий изделий из алюминиевых сплавов с плавным переходом состава от основы изделия к наносимому покрытию. Созданные покрытия могут быть использованы в машиностроении и авиационной промышленности для упрочнения и повышения коррозионной стойкости лопаток компрессоров, а также в области энергетики для создания накопителей и преобразователей энергии на основе суперконденсаторов с алюминиевыми электродами.

Источники информации

1) Пат. №2188251 RU Рос. Федерация, МПК51 С23С 14/00. Способ обработки поверхности металлического изделия. [Текст] / С.А. Мубояджян, Е.Н. Каблов, С.А. Будиновский, Я.А. Помелов, заявитель и патентообладатель Государственное предприятие Всероссийский научно-исследовательский институт авиационных материалов. - №2000123609/02; заявл. 14.09.2000, опубл. 27.08.2002.

2) Пат. №25228774 RU Рос. Федерация, МПК51 С23С 14/16, С23С 14/35. Способ защиты алюминия от коррозии. [Текст] / М.С. Зибров, Г.В. Ходаченко, А.В. Тумаркин, А.В. Казиев, Т.В. Степанова, А.А. Писарев, М.В. Атаманов. - №2013115138/02; заявл. 05.04.2013, опубл. 20.07.2014.

3) Пат. №25228774 RU Рос. Федерация, МПК51 С23С 26/00, С23С 14/16, С23С 8/36. Способ комбинированной ионно-плазменной обработки изделий из сталей и твердых сплавов. [Текст] / В.М. Савостиков, С.М. Сергеев, Ю.П. Пинжин. - №2008101310/02; заявл. 09.01.2008, опубл. 20.10.2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2017 |

|

RU2686397C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ КОРРОЗИИ | 2013 |

|

RU2522874C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ AlO С ФАЗОЙ γ-AlO МЕТОДОМ ВАКУУМНО-ДУГОВОГО ОСАЖДЕНИЯ | 2024 |

|

RU2835919C1 |

| Способ получения антифреттингового покрытия | 2022 |

|

RU2777090C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

Изобретение относится к области машиностроения, в частности к технологии упрочнения и повышения коррозионной стойкости лопаток компрессора газотурбинных двигателей, а также может быть использовано в области создания накопителей и преобразователей энергии на основе суперконденсаторов с алюминиевыми электродами. Способ комбинированной ионно-плазменной обработки изделий из алюминиевых сплавов включает предварительную очистку поверхности изделия с последующем размещением изделия в вакуумной камере, подачу отрицательного напряжения смещения на изделие, подачу в вакуумную камеру аргона, обработку изделия в газоразрядной плазме индукционного высокочастотного разряда в аргоне при отрицательном напряжении смещения на изделии в диапазоне 400-600 В. Затем на изделие в вакууме наносят металлическое покрытие путем магнетронного распыления мишени-катода, нагретой до температуры, при которой давление паров металла достаточно для поддержания магнетронного разряда, с одновременным ассистированием плазмой высокочастотного разряда, горящим в парах металла при отрицательном напряжении смещения на изделии в диапазоне 250-400 В и температуре ниже температуры разупрочнения материала изделия из алюминиевого сплава. Обеспечивается получение упрочняющих коррозионно-стойких защитных покрытий на изделиях из алюминиевых сплавов с плавным переходом состава от основы изделия к наносимому покрытию. 4 ил.

Способ комбинированной ионно-плазменной обработки изделий из алюминиевых сплавов, включающий предварительную очистку поверхности изделия, помещение изделия в вакуумную камеру, создание вакуума, подачу отрицательного напряжения смещения на изделие, подачу в вакуумную камеру аргона, обработку изделия в газоразрядной плазме с последующим нанесением на него металлического покрытия, отличающийся тем, что обработку изделия осуществляют в плазме индукционного высокочастотного разряда в среде аргона при отрицательном напряжении смещения на изделии в диапазоне 400-600 В, а металлическое покрытие наносят в вакууме магнетронным распылением мишени-катода, нагретой до температуры, при которой давление паров металла достаточно для поддержания магнетронного разряда, с одновременным ассистированием плазмой высокочастотного разряда, горящим в парах металла при отрицательном напряжении смещения на изделии в диапазоне 250-400 В и температуре ниже температуры разупрочнения материала изделия из алюминиевого сплава.

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ КОРРОЗИИ | 2013 |

|

RU2522874C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| RU 2058429 C1, 20.04.1996 | |||

| US 6214183 B1, 10.04.2001 | |||

Авторы

Даты

2015-10-20—Публикация

2014-09-15—Подача