Изобретение относится к области термоядерной техники и может быть использовано для создания приемной пластины дивертора токамака, основанного на концепции текущего слоя жидкого лития.

Известно [1], что в концепции жидколитиевого дивертора, тонкий слой жидкого лития должен медленно стекать по гладкой поверхности диверторной пластины, поддерживающей этот слой, собираться внизу, затем за пределами вакуумной камеры подаваться вверх, вводиться в вакуумную камеру и распределяться по верхней части пластины. При медленном вязкостном течении лития в поле силы тяжести нет взаимодействия с магнитным полем. Литий будет выполнять функцию защиты приемной пластины от тепловых нагрузок и функцию 100 процентного поглотителя неограниченного количества трития. Критическая часть конструкции - приемная пластина дивертора с жидким литием свободно стекающим по ней.

Известен способ создания приемной пластины, в котором для защиты от коррозии на толстый теплоотводящий слой меди наносится методом пайки тонкое покрытие из нержавеющей стали толщиной до 0,5 мм [2]. Основным недостатком такого способа является плохая адгезия покрытия из нержавеющей стали к меди, которое не выдерживает длительные термоциклированные испытания при температуре 200-500°С и отслаивается, что в свою очередь приводит к быстрому разрушению пластины под действием лития.

Также диверторную пластину из тонкого слоя нержавеющей стали и толстого слоя меди можно создать нанесением меди на сталь.

Наиболее близким по технической сущности и принятым в качестве прототипа является способ получения защитного металлического покрытия на поверхности изделия из алюминия и сплавов на его основе [3], включающий в себя размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности пучком ионов и осаждение металлического покрытия с одновременной подачей на изделие отрицательного напряжения смещения. Очистку поверхности осуществляют пучком ионов инертного газа с энергией в диапазоне 1-5 кэВ. Осаждение покрытия осуществляют в два этапа. Вначале на поверхность осаждают промежуточный слой покрытия из меди толщиной от 0,5 мкм до 3 мкм в магнетронном разряде постоянного тока, горящем в среде инертного газа, с твердым катодом из меди при мощности разряда 1-2,5 кВт. Затем расплавляют катод из меди при мощности разряда 3-6 кВт с повышением температуры катода до величины, обеспечивающей достаточное давление паров меди для поддержания магнетронного разряда, прекращают подачу инертного газа и осаждают основной слой покрытия из меди толщиной 2-10 мкм в магнетронном разряде, горящем в парах меди. Слои покрытия осаждают при отрицательном напряжении смещения на изделии до 300 В и температуре поверхности 100-300°С. Основным недостатком данного метода является невозможность создания толстого покрытия до 10 мм с хорошей адгезией покрытия к подложке и стойкостью к длительному термоциклированию при температурах 200-500°С.

Технический результат изобретения направлен на разработку способа создания медного покрытия толщиной до 10 мм на стальной фольге для приемной пластины дивертора токамака, обладающего хорошей адгезией и стойкостью к термоциклированию.

Технический результат достигается способом создания медного покрытия на стальной фольге для приемной пластины дивертора токамака включает в себя размещение изделия в зоне обработки, создание вакуума в зоне обработки, очистку поверхности ионами инертного газа, осаждение промежуточного слоя из меди в магнетронном разряде постоянного тока, горящем в среде инертного газа при мощности разряда 1,0-2,5 кВт и последующее создание основного покрытия из меди. В отличие от прототипа очистку поверхности образца осуществляют ионами аргона в плазме аномального тлеющего разряда при напряжении разряда до 700 В, мощности разряда до 2,5 кВт и рабочем давлении 1,0 Па в течение времени до 30 минут, во время очистки поверхности происходит нагрев образца до температуры 500°С, нанесение промежуточного слоя меди происходит на нагретую свыше 500°С поверхность образца в течение периода времени более 60 минут. После чего образцы охлаждают в среде аргона до достижения комнатной температуры, развакуумируют, покрывают всю поверхность образца с нанесенным на него промежуточным слоем, медной стружкой, создают вакуум, обрабатывают поверхность образца вместе со стружкой в плазме аномального тлеющего разряда при напряжении разряда до 700 В, мощности разряда до 2,5 кВт и рабочем давлении 1,0 Па в течение времени до 30 минут, и создают основное покрытие из меди толщиной до 10 мм методом нагрева образца, покрытого медной стружкой, с помощью нагревателя до температуры плавления меди, после чего нагреватель выключают и образец охлаждают в среде аргона до достижения им комнатной температуры.

Технический результат достигается благодаря следующему.

Обработка поверхности образца в течение времени до 30 минут в плазме аномального тлеющего разряда в аргоне при напряжении разряда до 700 В и мощности до 2,5 кВт позволяет не только очистить поверхность образца и медной стружки от оксидов и сторонних примесей и активировать химические связи, но и нагреть до 500°С.

Нанесение промежуточного слоя в плазме магнетронного разряда в течение времени более 60 минут позволяет нагревать поверхность образца до температур свыше 500°С и наносить равномерное покрытие с хорошей адгезией к подложке.

Нанесение промежуточного слоя меди на нагретую свыше 500°С поверхность образца позволяет улучшить адгезию наплавляемого медного покрытия с подложкой из стали за счет лучшего проникновения меди внутрь подложки в следствие диффузии.

Нанесение основного покрытия из меди методом расплавления с помощью нагревателя медной стружки размещенной на поверхности образца с нанесенным промежуточным медным слоем в вакууме позволяет создать покрытие толщиной до 10 мм, имеющее хорошую адгезию к подложке и выдерживающее термоциклирование при температурах 200-500°С.

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

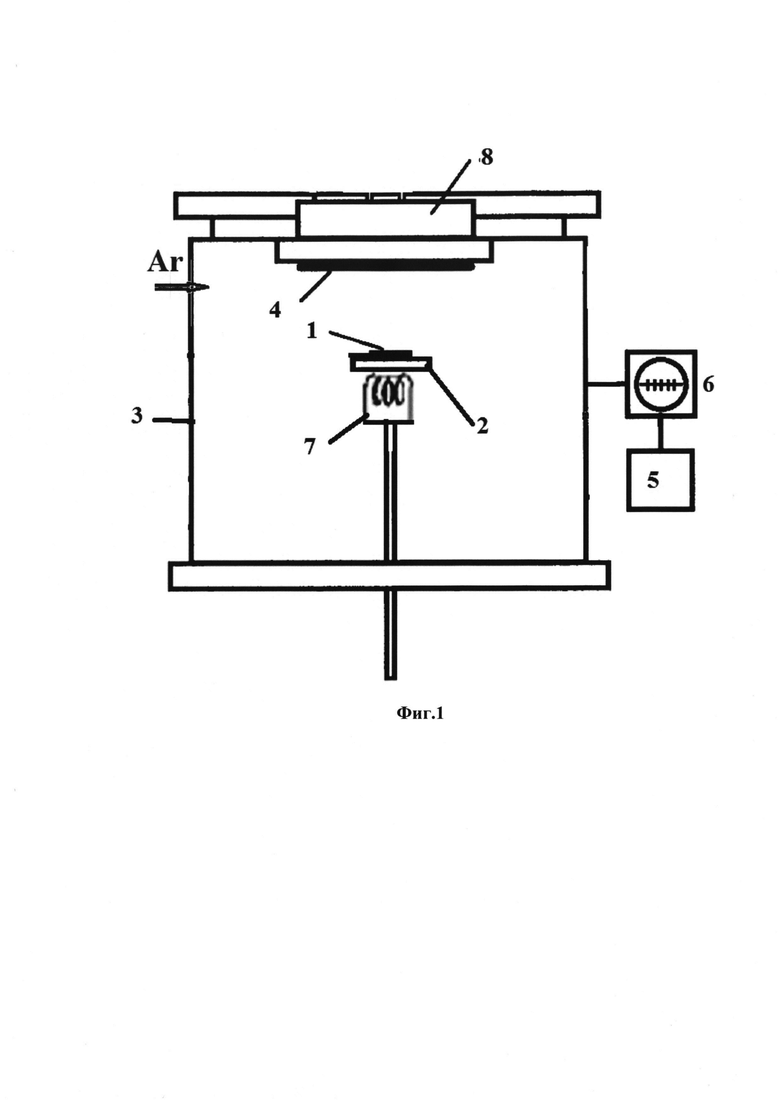

на фиг. 1 показана принципиальная схема установки для создания медного покрытия на стальной фольге для приемной пластины дивертора токамака;

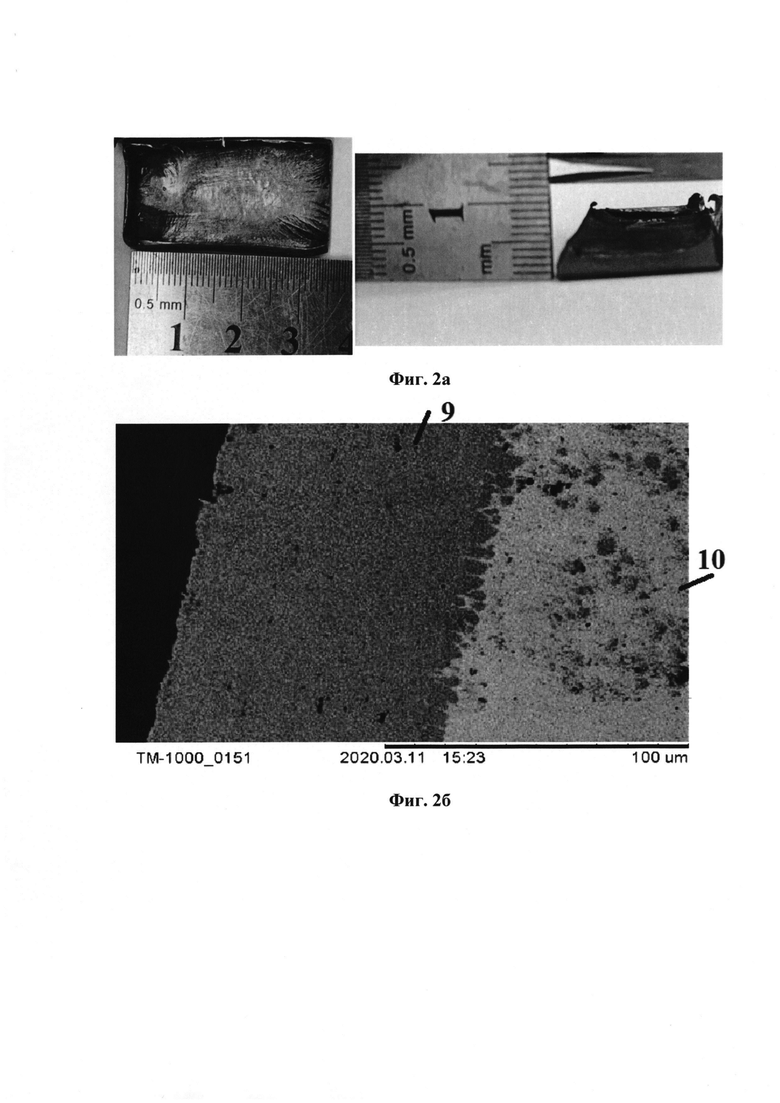

на фиг. 2а - фотография образца с нанесенным медным покрытием толщиной 5 мм;

на фиг. 2б - поперечное сечение покрытия, сделанное с помощью растрового электронного микроскопа Hitachi ТМ-1000.

На фиг. 1 обозначено: образец 1, держатель образца 2, вакуумная камера 3, катод с медной мишенью 4, форвакуумный насос 5, турбомолекулярный насос 6, индукционный нагреватель 7, планарный магнетрон 8.

На фиг. 2б обозначено: образец из нержавеющей стали 9, медное покрытие 10.

Пример конкретного осуществления способа.

Был использован образец из фольги размерами 100×120 мм и толщиной 0,1 мм, изготовленной из нержавеющей стали. Предварительная обработка образца осуществлялась в ультразвуковой ванне последовательно в среде ацетона и спирта в течение 10 минут. В качестве мишени для распыления использовалась медь (чистотой 99,9%), для создания основного покрытия использовалась медная стружка (чистота меди 99,9%). В качестве рабочего инертного газа использовался аргон (чистотой 99,9%).

Образец 1 размещался в вакуумной камере 3 с помощью держателя образца 2 на расстоянии 50 мм от катода с медной мишенью 4. Камера 3 откачивалась форвакуумным 5 и турбомолекулярным 6 насосами до остаточного давления 1×10-4 Па. Предварительную обработку образца осуществляли ионами аргона в плазме аномального тлеющего разряда при напряжении разряда 700 В, мощности 2,0 кВт и рабочем давлении 1,0 Па в течение 30 мин с целью очистки и нагрева поверхности. Температура образца в процессе очистки достигала 500°С. Контроль температуры осуществляли термопарой хромель-алюмель. Далее проводили нанесение промежуточного слоя меди в стационарном магнетронном разряде при мощности разряда до 2,0 кВт и рабочем давлении 10-1 Па в течение 120 минут. В процессе осаждения промежуточного слоя температура образца составляла 700°С.

После чего образец охлаждали в среде аргона до достижения комнатной температуры, камеру развакуумировали и на поверхность образца с нанесенным на него промежуточным слоем размещали медную стружку так, чтобы она покрывала всю поверхность образца.

Далее камера откачивалась форвакуумным 5 и турбомолекулярным 6 насосами до остаточного давления 1×10-4 Па, зажигался аномальный тлеющий разряда при напряжении разряда 700 В, мощности 2,0 кВт и рабочем давлении 1,0 Па с целью очистки и нагрева поверхности образца и медной стружки, осуществлялась обработка аномальным тлеющим разрядом в течение 30 минут, после чего включали индукционный нагреватель 7 и создавали основное покрытие из меди методом нагрева образца с помощью нагревателя 7 до температуры плавления, затем нагреватель выключали и образец охлаждали в среде аргона до достижения им комнатной температуры.

Толщина полученного основного покрытия составила 5 мм (Фиг. 2а). Поперечное сечение границы раздела медь-нержавеющая сталь показано на Фиг. 2б. Фотография сделана на растровом электронном микроскопе Hitachi ТМ-1000. На Фиг. 2б видно, что медь вследствие диффузии проникла внутрь нержавеющей стали на глубину до 10 мкм, что обеспечило хорошую адгезию покрытия к подложке, при этом сформировалась волнистая граница раздела, которая демпфирует напряжения, возникающие в результате несоответствия коэффициентов теплового расширения стали и меди при изменении температуры.

Стационарные термоциклические испытания проводились по ГОСТ Р 51368-99. Нагрев стального образца с нанесенным покрытием осуществляется в диапазоне 200-500°С. Выдержка при максимальной температуре составляла 5 секунд. Охлаждение образца было естественное. Количество циклов - 100. Интервал между циклами составлял 1 минуту. Образец выдержал испытания, при этом на его поверхности не возникали пятна перегрева с температурой, превышающей температуру испытания на 20%.

Таким образом, был разработан способ создания медного покрытия на стальной фольге для приемной пластины дивертора токамака, приводящий к хорошей адгезии покрытия к подложке и стойкостью к термоциклированию.

Источники информации

1. Kravalis K. et al., A cooled divertor module for plasma treatment. Патент EP2849184 от 18.03.2015 г. МПК: G21B1/13, заявка № LV20130000131, дата приоритета 12.09.2013 г.

2. Yang Q.X. et al., Design of flowing liquid lithium device for HT-7 tokamak // Fusion Engineering and Design. - 2013. - Vol. 88. - P. 1646-1649.

3. Зибров M.C., и др. Способ защиты поверхности алюминия от коррозии. Патент № RU 2522874, МПК: С23С 14/35, С24С 14/16, заявка № 2013115138/02, дата приоритета 05.04.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ СОЗДАНИЯ ПРИЁМНОЙ ПЛАСТИНЫ ДИВЕРТОРА ТОКАМАКА | 2022 |

|

RU2792661C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ КОРРОЗИИ | 2013 |

|

RU2522874C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБРИДНОГО НАНОСТРУКТУРИРОВАННОГО МЕТАЛЛОПОЛИМЕРА | 2013 |

|

RU2547059C1 |

Изобретение относится к области термоядерной техники и может быть использовано для создания приемной пластины дивертора токамака, основанного на концепции текущего слоя жидкого лития. Способ создания медного покрытия на стальной фольге для приемной пластины дивертора токамака включает размещение образца в зоне обработки, создание вакуума в зоне обработки, очистку поверхности ионами инертного газа, осаждение промежуточного слоя из меди в магнетронном разряде постоянного тока, горящем в среде инертного газа при мощности разряда 1,0-2,5 кВт, и последующее создание основного покрытия из меди, при этом очистку поверхности образца осуществляют ионами аргона в плазме аномального тлеющего разряда при напряжении разряда до 700 В, мощности разряда до 2,5 кВт и рабочем давлении 1,0 Па в течение времени до 30 минут, при нагреве образца до температуры до 500°С, осаждение промежуточного слоя меди осуществляют на нагретую свыше 500°С поверхность образца в течение периода времени более 60 мин, после чего образец охлаждают в среде аргона до достижения комнатной температуры, развакуумируют, покрывают всю поверхность образца с осажденным на него промежуточным слоем медной стружкой, создают вакуум, обрабатывают поверхность образца вместе со стружкой в плазме аномального тлеющего разряда при напряжении разряда до 700 В, мощности разряда до 2,5 кВт и рабочем давлении 1,0 Па в течение времени до 30 мин, и создают основное покрытие из меди толщиной до 10 мм методом нагрева образца, покрытого медной стружкой, с помощью нагревателя до температуры плавления меди, после чего нагреватель выключают и образец охлаждают в среде аргона до достижения им комнатной температуры. Изобретение позволяет создавать медное покрытие, обладающее хорошей адгезией и стойкостью к термоциклированию. 2 ил.

Способ создания медного покрытия на стальной фольге для приемной пластины дивертора токамака, включающий размещение образца в зоне обработки, создание вакуума в зоне обработки, очистку поверхности ионами инертного газа, осаждение промежуточного слоя из меди в магнетронном разряде постоянного тока, горящем в среде инертного газа при мощности разряда 1,0-2,5 кВт, и последующее создание основного покрытия из меди, отличающийся тем, что очистку поверхности образца осуществляют ионами аргона в плазме аномального тлеющего разряда при напряжении разряда до 700 В, мощности разряда до 2,5 кВт и рабочем давлении 1,0 Па в течение времени до 30 минут, при нагреве образца до температуры до 500°С, осаждение промежуточного слоя меди осуществляют на нагретую свыше 500°С поверхность образца в течение периода времени более 60 мин, после чего образец охлаждают в среде аргона до достижения комнатной температуры, развакуумируют, покрывают всю поверхность образца с осажденным на него промежуточным слоем медной стружкой, создают вакуум, обрабатывают поверхность образца вместе со стружкой в плазме аномального тлеющего разряда при напряжении разряда до 700 В, мощности разряда до 2,5 кВт и рабочем давлении 1,0 Па в течение времени до 30 мин, и создают основное покрытие из меди толщиной до 10 мм методом нагрева образца, покрытого медной стружкой, с помощью нагревателя до температуры плавления меди, после чего нагреватель выключают и образец охлаждают в среде аргона до достижения им комнатной температуры.

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2036977C1 |

| Способ защиты пластин дивертора термоядерного реактора | 1979 |

|

SU818335A1 |

| Приспособление для замыкания накоротко пластин коллектора электрической машины при его испытании | 1930 |

|

SU22143A1 |

| Устройство для формования изделий из пластичных материалов | 1986 |

|

SU1361007A1 |

| YANG Q.X | |||

| et al., Design of flowing liquid lithium device for HT-7 tokamak, "Fusion Engineering and Design", 2013, Vоl | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Зеркальная камера с моноклем | 1924 |

|

SU1646A1 |

| SURINDER SINGH et al., Effect of substrate surface roughness on | |||

Авторы

Даты

2022-03-22—Публикация

2021-03-30—Подача