Изобретение относится к области металлообработки, а именно к области образования и обработки сквозных отверстий.

Известен способ обработки отверстий резанием (см. патент РФ 2423207, кл. B23B 51/08), заключающийся в том, что обработку осуществляют путем передачи крутящего момента от зенкера сверлу, при этом соединение зенкера и сверла выполнено коническим.

Недостатком известного способа является низкая производительность при обработке отверстий в деталях из высокопрочных сталей (см. Нормативы режимов резания. Справочник в 2-х томах. Локтев А.Д., Гущин А.Ф., Балашов В.Н. - М., 1991 г.).

Известен также способ механической обработки конструкционных сталей резанием, включающий нагрев обрабатываемой поверхности, причем нагрев осуществляют горелкой с регулируемой температурой пламени так, чтобы факел пламени в точках касания с поверхностью детали имел температуру 800-1000°C, а расстояние от зоны нагрева до зоны резания выдерживают до достижения в срезаемом слое температуры разупрочнения равной 550-600°C (см. патент РФ 2188747, кл. B23B 1/00).

Предварительный нагрев при применении известного способа эффективен только при обработке поверхностей, например точении или фрезеровании, и неприменим при обработке отверстий.

Технической задачей настоящего изобретения является повышение качества и эффективности обработки сквозных отверстий.

Поставленная задача решается тем, что в способе обработки отверстий в металлоконструкциях, включающем нагрев зоны резания до температуры разупрочнения, обработку отверстия осуществляют при локальном сопутствующем подогреве зоны резания путем генерирования тепла трения торцом вращающегося инструмента, выполненного в виде втулки из термостойкого материала, соединенной с зенкером с возможностью регулирования расстояния между ними.

Возможность регулирования расстояния между втулкой и зенкером (зонами фрикционного нагрева и резания) позволяет выдерживать оптимальную температуру резания (при обработке стали эта температура составляет 550-600°C) и позволяет повысить производительность и стойкость инструмента. При этом сокращается число операций, а резание осуществляют при форсированных режимах и высокой стойкости инструмента.

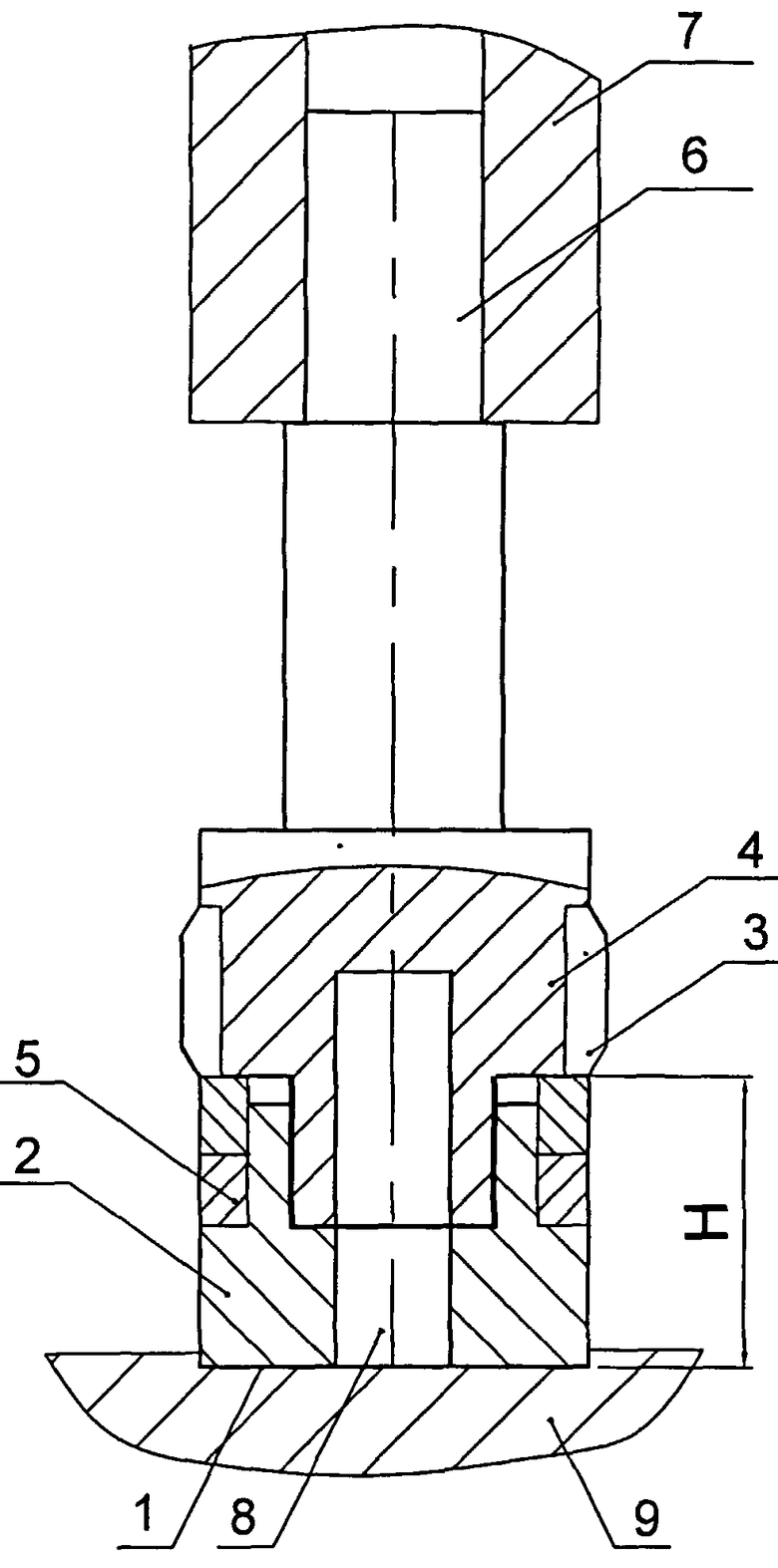

Способ поясняется чертежом. Способ осуществляют в следующей последовательности. Определяют режимы обработки и расстояние Н от зоны фрикционного нагрева 1 (торца втулки 2) до зоны резания режущими пластинами 3 зенкера 4. Расчет производят по известным формулам или определяют опытным путем таким образом, чтобы температура металла детали в зоне контакта торцевой поверхности инструмента соответствовала его пластифицированному состоянию (для стали 900°-1100°C), а температура в зоне резания обеспечивала высокую стойкость режущих пластин (для твердосплавных пластин - 550°-600°C). Расстояние Н регулируют с помощью вставки 5.

Хвостовик инструмента 6 закрепляют в шпинделе станка 7 и включают привод вращения. Вращающийся инструмент, выполненный в виде втулки 2 с центральным отверстием 8, подводят к поверхности детали 9 и осуществляют ее локальный поверхностный нагрев. После нагрева поверхностного слоя до пластифицированного состояния металл под действием осевого давления выдавливается в центральную полость 8 инструмента. Затем инструмент перемещают в осевом направлении на глубину Н, равную расстоянию от торцевой поверхности инструмента 1 до режущих пластин 3, которые удаляют поверхностный слой металла образованного отверстия. После обработки отверстия инструмент вынимают из шпинделя станка 7.

Пример реализации

Головная часть инструмента выполнена в виде втулки, имеющей наружный диаметр 20, а внутренний 8 мм. Обрабатывалось отверстие в изделии из стали У7 толщиной 20 мм. Режим обработки 2400 об/мин, осевое усилие 6-7 кН. Скорость обработки 100-150 м/мин, контактное давление на торце 20-30 МПа. Температура в зоне резания 550-600°C. Время обработки 40 с. В результате обработки установлено, что структура металла не нарушена, а точность обработки соответствует 11-му квалитету.

Предварительный сопутствующий нагрев зоны резания позволяет значительно увеличить скорость резания и минутную подачу. Выбор эффективного и высокоскоростного режима обработки позволяет повысить производительность в 1,5-2 раза и осуществить качественную и высокоэффективную обработку отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2001 |

|

RU2188747C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| Способ термической обработки длинномерного инструмента из быстрорежущих сталей | 1978 |

|

SU773103A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2481916C2 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2007 |

|

RU2340427C2 |

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМИРОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПЛАСТИЧЕСКОГО СВЕРЛЕНИЯ | 2010 |

|

RU2492972C2 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2008 |

|

RU2374040C1 |

Способ включает нагрев зоны резания до температуры разупрочнения обрабатываемого материала. Для повышения производительности обработку отверстия осуществляют при локальном сопутствующем подогреве зоны резания путем генерирования тепла трения торцом вращающегося инструмента в виде втулки из термостойкого материала, соединенной с зенкером с возможностью регулирования между ними расстояния. 1 ил.

Способ обработки отверстий в металлоконструкциях, включающий нагрев зоны резания до температуры разупрочнения обрабатываемого материала, отличающийся тем, что обработку отверстия осуществляют при локальном сопутствующем подогреве зоны резания путем генерирования тепла трения торцом вращающегося инструмента в виде втулки из термостойкого материала, соединенной с зенкером с возможностью регулирования между ними расстояния.

| ИНСТРУМЕНТ ДЛЯ ПЛАСТИЧЕСКОГО СВЕРЛЕНИЯ | 2006 |

|

RU2335370C2 |

| Способ сверления или прошивания отверстий в металле с местным электроподогревом | 1948 |

|

SU81509A1 |

| Сверло-зенковка | 1990 |

|

SU1804960A1 |

| Передатчик или усилитель | 1939 |

|

SU57039A1 |

Авторы

Даты

2014-07-27—Публикация

2012-06-14—Подача