Изобретение относится к области соединения металлических деталей и может быть использовано в авиастроении, судостроении и других отраслях машиностроения.

Известен способ получения соединения деталей, из которых одна является базовой, а вторая - сопрягаемой деталью с предварительно сформированным отверстием, включающий образование соединения базовой и сопрягаемой деталей с помощью стержня заклепки, получаемого путем заполнения отверстия сопрягаемой детали расплавленным присадочным металлом. Стержень заклепки имеет замыкающую головку в виде наплыва присадочного металла, сплавленного с поверхностью металла над отверстием детали (см. патент РФ №2375161, МПК B23K 9/173).

Способ имеет ограниченное применение из-за высокой трудоемкости и возможности получения качественного соединения деталей только из однородных металлов, так как заполнение отверстия сопрягаемой детали осуществляют присадочным металлом в расплавленном состоянии.

Известен способ получения соединения деталей, при котором для крепления сопрягаемой детали с отверстием в базовой детали также формируют отверстие, в котором размещают стержень заклепки и приваривают его к базовой детали, затем на стержне монтируют сопрягаемую деталь с отверстием (см. заявка ФРГ №4125748, МПК В23K 9/20).

Недостатками известного способа являются: ограниченность применения и высокая трудоемкость изготовления. Ограниченность применения связана с тем, что при образовании сварного соединения с жесткой деталью возникают дефекты в виде трещин. Этот способ можно применять только для малоответственных конструкций.

Технической задачей настоящего изобретения является расширение технологических возможностей способа и снижение трудоемкости изготовления соединения.

Поставленная задача достигается тем, что в способе получения соединения деталей, одна из которых является базовой, а вторая - сопрягаемой деталью с предварительно сформированным отверстием, включающем образование жесткого соединения одной из деталей со стержнем заклепки, монтаж на нем второй детали с отверстием и формирование на стержне замыкающей головки, первоначально из базовой детали образуют стержень путем локального фрикционного нагрева поверхностного слоя с помощью вращающегося инструмента с обеспечением генерирования тепла трения и создания пластифицированной зоны, перемещение пластифицированного металла во внутреннюю полость инструмента, затем на образованный стержень, устанавливают сопрягаемую деталь и на выступающей части стержня формируют замыкающую головку воздействием вращающегося инструмента на него до образования пластифицированной зоны, после чего вращение прекращают, увеличивают давление и осуществляют осадку.

При осуществлении способа используется инструмент из термостойкого материала, например твердого сплава или керамики. Инструмент выполнен в виде втулки, соотношение наружного D и внутреннего d диаметров которой определяется из соотношения: (8-12)≥D/d≥(Н/hm+1)0,5, где H - высота стержня; hm - максимально допустимая глубина выдавливаемого поверхностного слоя.

Параметры инструмента обеспечивают течение металла в его центральную полость и не вызывают недопустимого ослабления базовой детали. Слишком большое отношение D/d (более 8-12) вызывает увеличение сопротивлению течению металла в центральную зону и снижает стойкость инструмента. Максимально допустимая глубина выдавливаемого поверхностного слоя зависит от механических свойств материала и толщины базовой детали и определяется из условия прочности. Для деталей средней толщины из конструкционной стали:

hm(0,1…0,2)δ,

где δ - толщина базовой детали.

Применение инструмента при соотношении наружного и внутреннего диаметров более 8-12 создает значительное сопротивление при выдавливании пластифицированного металла в центральное отверстие и не обеспечивает формирование стержня. Применение инструмента при соотношении наружного и внутреннего диаметров менее (Н/hm+1)0,5 (где H - высота стержня; hm - максимально допустимая глубина выдавливаемого поверхностного слоя) приводит к недопустимому ослаблению базовой детали.

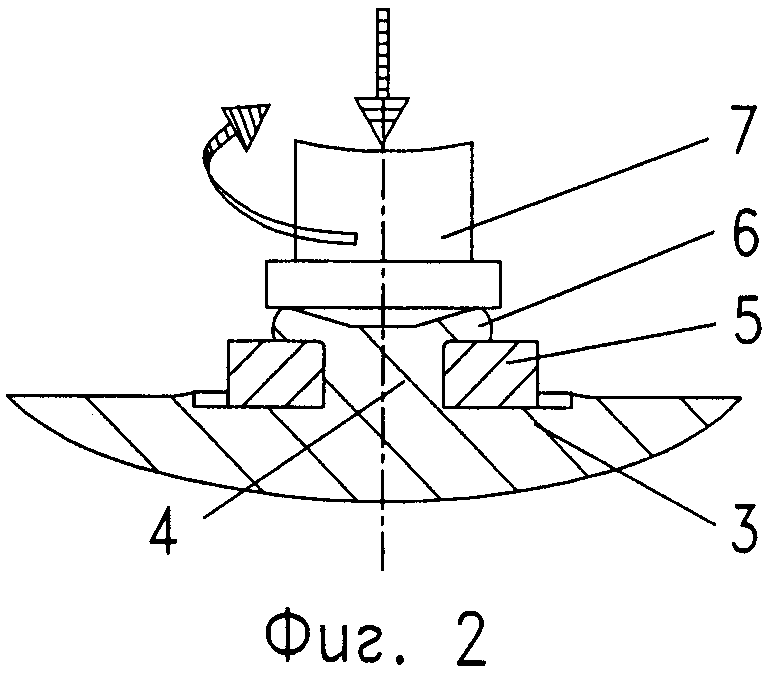

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 показана стадия фрикционного нагрева поверхностного слоя базовой детали; на фиг.2 - заключительная стадия образования соединения после установки сопрягаемой детали.

Способ осуществляется в следующей последовательности: к поверхности базовой детали 1 (фиг.1) подводят вращающийся инструмент 2 с центральным отверстием 3 и создают контактное давление, которое обеспечивает интенсивный нагрев поверхностного слоя базовой детали до температуры размягчения, перемещение пластифицированного металла в центральную полость инструмента 3 и формирование в ней путем обратного выдавливания стержня заклепки 4, на который затем (фиг.2) устанавливают сопрягаемую деталь 5 и формируют замыкающую головку 6. При этом осуществляют фрикционный нагрев концевой части стержня вращающимся инструментом 7, затем вращение инструмента прекращают, а осевое давление увеличивают и путем осадки формируют замыкающую головку.

Режимы формирования обеспечивают эффективный локальный нагрев металла.

Пример реализации. Базовая деталь изготавливалась из рельсовой стали толщиной 20 мм, вторая деталь толщиной 6 мм с отверстием 11 мм была изготовлена из стали 20. Инструмент выполнен в виде втулки при соотношении наружного и внутреннего диаметров 2,5. Угловая скорость инструмента составила 234 с1, контактное давление 24 МПа. Диаметр и высота стержня составляли 10 мм, а толщина выдавливаемого слоя около 2 мм. Затем на стержне устанавливали деталь с отверстием и при угловой скорости около 300 с1 производили фрикционный нагрев и последующее формирование замыкающей головки. Дефекты в полученном соединении отсутствовали.

Предложенный способ по сравнению с прототипом позволяет уменьшить трудоемкость и исключить дефекты, которые имеют место в зоне сварного соединения. Формирование стержня из материала базовой детали позволяет исключить сверление отверстий в базовой детали, изготовление и крепление дополнительных крепежных элементов. Это позволяет повысить надежность и снизить затраты на выполнение соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2281829C1 |

| Способ клепки стержнями | 1987 |

|

SU1447513A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ В ТВЕРДОМ СОСТОЯНИИ ЛЕГКИХ МЕТАЛЛОВ | 2012 |

|

RU2621502C2 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЛИСТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2702536C1 |

| Способ образования заклепочного соединения | 1988 |

|

SU1649140A1 |

Способ может быть использован для соединения деталей, преимущественно металлических, с помощью стержня заклепки. Стержень формируется на базовой детали путем локального фрикционного нагрева ее поверхностного слоя с помощью вращающегося инструмента с обеспечением генерирования тепла трения, создания пластифицированной зоны и перемещения пластифицированного металла во внутреннюю полость инструмента. На полученный стержень устанавливается сопрягаемая деталь с предварительно сформированным отверстием. На выступающей части стержня формируется замыкающая головка за счет воздействия на него вращающегося инструмента до образования пластифицированной зоны с последующим прекращением вращения, после чего давление увеличивают и осуществляют осадку. Способ обеспечивает уменьшение трудоемкости и исключение дефектов в зоне сварного соединения. 1 з.п. ф-лы, 2 ил.

1. Способ получения соединения деталей, одна из которых является базовой, а вторая - сопрягаемой деталью с предварительно сформированным отверстием, включающий образование жесткого соединения одной из деталей со стержнем заклепки, монтаж на нем второй детали с отверстием и формирование на стержне замыкающей головки, отличающийся тем, что первоначально из базовой детали образуют стержень заклепки путем локального фрикционного нагрева поверхностного слоя с помощью вращающегося инструмента с обеспечением генерирования тепла трения, создания пластифицированной зоны и перемещения пластифицированного металла во внутреннюю полость инструмента, затем на образованный стержень устанавливают сопрягаемую деталь и на выступающей части стержня формируют замыкающую головку.

2. Способ по п.1, отличающийся тем, что замыкающую головку формируют воздействием вращающегося инструмента на стержень до образования пластифицированной зоны, после чего вращение прекращают, увеличивают давление и осуществляют осадку.

| Способ получения заклепочных соединений | 1980 |

|

SU889342A1 |

| DE 19927103 A1, 21.12.2000 | |||

| DE 3626009 A1, 12.02.1987 | |||

| DE 4125748 A1, 04.02.1993. | |||

Авторы

Даты

2013-05-20—Публикация

2011-07-29—Подача