Изобретение относится к металлообрабатывающей промышленности, в частности к способам резания металла на металлорежущих станках.

Известен способ плазменно-механической обработки металла (авт. свид. СССР 1572749, В 23 B 1/00, 1990).

Однако при этом создается очень высокая температура нагрева поверхности металла (достигающая температуры плавления) и невозможно определить температуру металла на глубине срезаемого слоя. Результатом является изменение структуры металла и физико-механических свойств детали.

В качестве прототипа может быть рассмотрен способ механической обработки с дроблением стружки (авт. свид. СССР 1024155, В 23 B 1/00, 1983).

Цель изобретения по авт. свид. 1024155 - повышение стойкости режущего инструмента за счет снижения динамических нагрузок, нагрев обрабатываемой поверхности осуществляется по винтовой линии с последующим охлаждением. Разогрев детали из конструкционной стали на токарном станке осуществляют горелкой. При нагреве с последующим охлаждением образуется слой металла с измененной структурой (закаленной - при резании с подачей СОЖ и нормализованной - без подачи СОЖ), а следовательно, с измененными механическими свойствами.

Задача, решаемая предлагаемым изобретением, - совершенствование способа механической обработки металла резанием.

Технический результат - сохранение исходной структуры металла при высокой эффективности резания и при высоком качестве обработки деталей.

Этот технический результат достигается тем, что в способе механической обработки конструкционных сталей резанием, включающем нагрев обрабатываемой поверхности ацетиленкислородной горелкой, нагрев обрабатываемой поверхности осуществляют с регулированием температуры пламени так, чтобы факел пламени в точках касания с поверхностью детали имел температуру 800-1000oС, а расстояние от центра пятна нагрева до начала резания металла выдерживает до достижения в срезаемом слое температуры разупрочнения Тср=550-600oC, при этом горелку располагают тангенциально к поверхности нагреваемой детали.

Такое выполнение способа позволяет сохранить структуру обрабатываемого металла и уменьшить нагрев режущего инструмента лучеиспусканием.

Уменьшение температуры факела пламени ниже 800oС увеличивает время нагрева и создает нестабильность в зоне резания.

Увеличение температуры факела более 1000oС вызывает рекристаллизацию металла.

Уменьшение температуры в срезаемом слое ниже 550oC ведет к росту динамических нагрузок и снижению эффективности резания.

Увеличение температуры в срезаемом слое выше 600oС ведет к изменению структуры металла.

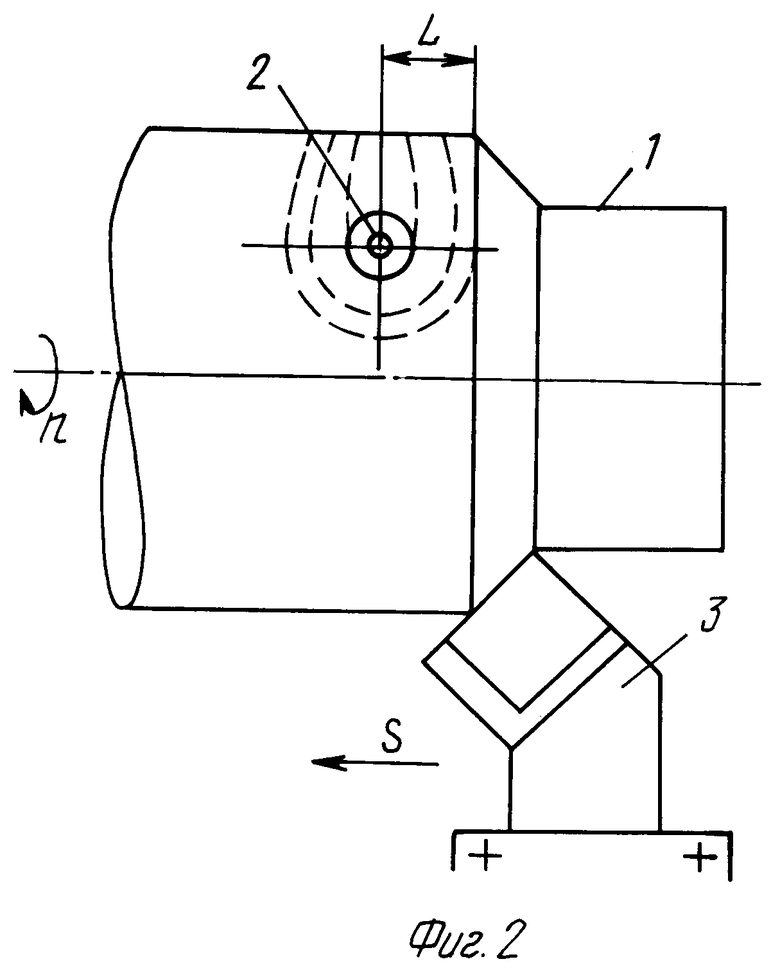

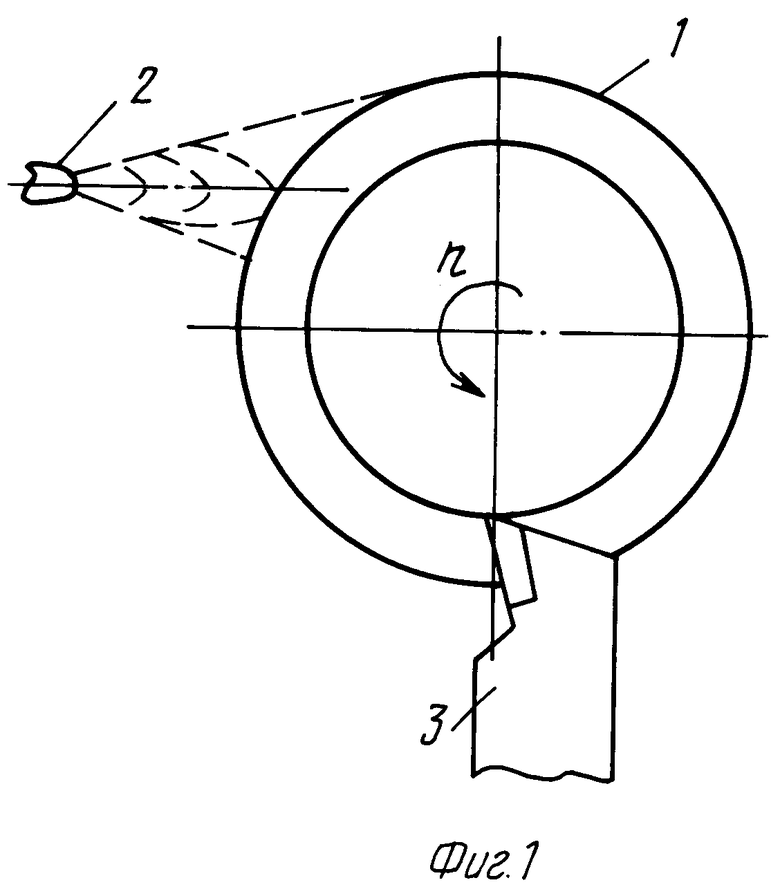

Способ поясняется схемой - фиг.1, 2.

Способ обработки резанием на токарном станке заключается в следующем:

Деталь 1 из конструкционной стали при токарной обработке нагревают регулируемым пламенем ацетиленкислородной горелки 2 до достижения температуры разупрочнения на глубине срезаемого слоя. Нагрев осуществляют на холостых оборотах станка, начиная от торца детали 1, с которого будет произведено резание. Перемещение горелки 2 при снятии разогретого слоя осуществляется синхронно с движением токарного резца 3, режущего слой металла. При этом расстояние упреждающего перемещения горелки 2 вдоль поверхности детали 1 до срезаемого слоя металла резцом 3 устанавливается в зависимости от температуры факела пламени в точках касания с деталью (Тф), глубины резания (t), где нагретый металл должен иметь температуру разупрочнения Тср=550-600oС, величины подачи резца (S) и скорости резания (Vp) по зависимости

L=f(Tф; t; S; Vp).

Поскольку температура нагрева снимаемого слоя зависит от времени нагрева, температуры факела пламени и теплопроводности металла, расстояние между горелкой и срезаемым слоем металла может быть определено с достаточной степенью точности.

При снятии металла с достижением на глубине резания температуры, равной 550-600oС, никаких изменений структуры конструкционных сталей не происходит, так как тепловая точка фазовых превращений Т=723oC.

Как показала экспериментальная проверка, наклепа поверхности, сопутствующего обычной холодной обработке резанием, не наблюдалось.

Ферритно-перлитная структура металла остается неизменной. Это условие является чрезвычайно важным для последующей обработки детали.

В силу значительного разупрочнения металла при нагреве до Тср=550-600oС (δв. уменьшается на 80-85%, растут пластические характеристики ψ и δ) динамические нагрузки на систему СПИД (станок, приспособление, инструмент, деталь) резко снижаются. Возрастает качество обработанной поверхности: точность - за счет уменьшения величины отжатия детали, связанной с уменьшением усилия резания, и снижается шероховатость обработанной поверхности за счет роста пластических характеристик металла и уменьшения вибрации инструмента и детали.

Разупрочнение металла нагревом позволяет значительно увеличить глубину резания при обработке детали.

Пример 1.

Ступенчатый вал длиной 150 мм из стали Ст. 45 по ГОСТ 1052 с максимальным диаметром Дд=40 мм и диаметрами шеек под подшипники Дш=24 мм, длина шеек 35 мм точили из заготовки круг Дз=42 мм одним черновым проходом на токарно-винторезном станке резцом с пластиной Т15К10. Скорость резания Vp=10 м/с, подача S=0,05 мм/об, глубина резания шеек под подшипники t=9 мм.

Горелку, нагревающую деталь, в ходе резания перемещали синхронно резцу на расстоянии, величину которого рассчитывали таким образом, чтобы на глубине резания снимаемый слой металла был нагрет до температуры разупрочнения Т1= 500oC, при нагреве поверхности детали до Т2=800oC пламенем горелки, температура которого в точках касания с поверхностью детали равнялась Т3= 1000oС.

В результате реализации предлагаемого способа резания структура стали осталась неизменной - ферритно-перлитной. При резании с нагревом у обработанной детали явление наклепа поверхности не обнаружено, а само резание осуществлялось за один проход с глубиной резания, в три раза превышающей режим обычного резания. Шероховатость поверхности после обычного резания черновым проходом не превышает Ra=10-25 мкм, а в случае резания с нагревом шероховатость поверхности соответствовала чистовой обработке металла резанием Ra=1,0-1,25 мкм.

Пример 2.

Точился гладкий вал из стали Ст. 45 с максимальным диаметром Дд=10 мм, длиной L= 250 мм на токарно-винторезном станке резцом с пластиной Т15К10 из прутка Дз= 15 мм. Скорость резания Vp=15 м/с, подача S=0,08 мм/об, глубина резания t=2,5 мм. Расстояние между горелкой и резом металла выдерживалось в соответствии с расчетом (оно было меньше, чем в предыдущем примере). Температура на глубине резания Т1=600oС, температура поверхности детали Т2=720oС, температура пламени T3=800oС. Расчет параметров теплопереноса производили по известным из теплотехники формулам (см., например, Тайц А.Ю. Технология нагрева стали. - М., 1950 г., с. 94-99, рис. 36).

Резание заготовки, у которой длина значительно больше диаметра, дало следующие результаты: 1) шероховатость поверхности соответствовала чистовой обработке Rа= 1,0 мкм, а отклонений формы не наблюдалось; 2) структура металла не изменилась - ферритно-перлитная; 3) нагрев тонкого вала не повлиял на его жесткость. Замеры микротвердости показали отсутствие наклепа (Нв= 2320-1081 МПа).

Таким образом, в результате осуществления предлагаемого способа представляется возможным значительно повысить производительность резания с одновременным улучшением качества обрабатываемой поверхности детали и с сохранением первоначальной структуры металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2007 |

|

RU2340427C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2012 |

|

RU2524469C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| СПОСОБ ПЕРЕВОДА ТВЕРДОГО МЕТАЛЛА В СОСТОЯНИЕ ПЛАСТИЧНОСТИ И ТЕКУЧЕСТИ | 2005 |

|

RU2296168C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2019 |

|

RU2700223C1 |

Изобретение относится к металлообрабатывающей промышленности, в частности к способам резания металла на металлорежущих станках. Обрабатываемую поверхность нагревают ацетиленкислородной горелкой с регулируемой температурой пламени. Факел пламени в точках касания с поверхностью детали имеет температуру 800-1000oС. Расстояние от центра пятна нагрева до начала резания металла выдерживают до достижения в срезаемом слое температуры разупрочнения Тср.= 550-600oС. Горелку располагают тангенциально к поверхности нагреваемой детали. Способ значительно повышает производительность резания с одновременным улучшением качества обрабатываемой детали. 1 з.п.ф-лы, 2 ил.

| Способ механической обработки с дроблением стружки | 1982 |

|

SU1024155A1 |

| Способ плазменно-механической обработки | 1988 |

|

SU1572749A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1991 |

|

RU2014962C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1999 |

|

RU2163857C2 |

| US 3938345, 17.02.1976. | |||

Авторы

Даты

2002-09-10—Публикация

2001-04-02—Подача