Изобретение относится к технологии машиностроения, а именно к производству твердых сплавов, преимущественно; ВК8, и может быть использовано при их термической обработке, применяемой для повышения эксплуатационных характеристик твердосплавных металлорежущих инструментов.

Известен способ термической обработки твердосплавного инструмента, по которому проводя т его объемный нагрев .при 750-1200°С, скорость нагрева при этом равна 10-15 град/с. На определение оптимальных условий охлаждения твердого сплава при закалке оказывает влияние выбор среды охлаждения, в качестве которой в данном способе используются воздух, вода, масло, селитра.

Несмотря на наблюдаемое повышение стойкости инструмента, прошедшего термическую обработку по этому способу, в частности, матриц из сплава ВК8 и ВК15, работающих на операциях вытяжки и штамповки, на 15-25%, а также режущего инструмента при фрезеровании конструкционных сталей на 25-32%, при точении жаропрочных сталей на малых скоростях резания на

25-38%, ему присущ ряд недостатков. Во- первых, нагрев до 1000°С и выше, когда интенсивно протекает процесс окисления твердых сплавов, должен производиться в электрованне со специальным составом обеспечивающим, с одной стороны, протекание в твердом сплаве структурных превращений, способствующих повышению стойкости инструмента, с другой стороны, должно отсутствовать образование окисно- го слоя на поверхности твердого сплава. Наряду с этим, большая трудоемкость способа в основном обусловлена сложностью проведения термической обработки с охлаждением в специальных средах. Кроме того, каждому твердосплавному изделию, вследствие различия их масс и типоразмеров, должна отвечать своя оптимальная тех- нология термической обработки, обеспечивающая максимальную эффективность последней в отношении прочности и долговечности. Таким образом, еще более увеличиваются трудозатраты на термообработку инструмента, что обусловлено большим разнообразием его форм и размеров.

Известен также способ термической обработки твердых сплавов, по которому просл

Х|

4 х|

ю

N СЛ

водят циклический нагрев сплава до 1200°С с промежуточным охлаждением на воздухе до температуры не выше 700°С, выдерживают при повторном нагреве 2-3 мин и проводят окончательное охлаждение в масле комнатной температуры.

Испытания твердосплавных резцов после термообработки показывают, что их стойкость увеличилась в 1,7 раза по сравнению с резцами без упрочнения и в 1,2 раза по сравнению с резцами упрочненными согласно описанному способу Данный способ проще предыдущего, так как не требует подогретого масла и специального оборудования.

Однако особенности нагрева сплавов до 1200°С обуславливают сложность и трудоемкость практической реализации способа Кроме того, многоступенчатость процесса термической обработки ведет к снижению производительности. Вместе с этим достигнутое в соответствии с данным способом увеличение стойкости режущего твердосплавного инструмента оказывается недостаточным в условиях современного машиностроительного производства.

Известен также способ термической обработки твердых сплавов, по которому проводят локальный нагрев наиболее изнашиваемого участка режущей кромки твердосплавного инструмента при помощи однократного воздействия импульсного лазерного излучения в режиме с оплавлением поверхности сплава при длительности импульса генерации т 2, с, энергии излучения Е 200Дж, диаметра пятна в зоне обработки d 8мм.

Достаточно высокая эффективность обработки по такому режиму сопровождается увеличением трудоемкости способа, что обусловлено введением в технологический процесс операции окончательной прецизионной шлифовки и доводки рабочих граней инструмента. Необходимость в такой операции вызвана наличием слоистой структуры по глубине в зоне импульсной лазерной обработки по режиму с оплавлением. Наличие зоны оплава связано с присутствием в поверхностном слое сплава карбидов Л/2С и Л/Скуб. и других разупрочняющих фаз (например, г -фазы, появление которой обусловлено выгоранием углерода с поверхности). Свойства внешнего оплавленного слоя отрицательно сказываются на эксплуатационных характеристиках инструмента. Следующий за оплавленным переходный слой имеет структуру, оптимальную по составу для повышения стойкости инструмента. Введение в способе операции

предварительного нагрева сплава, который в данном случае проводится в атмосфере С02 дает возможность избежать появления трещин в этом переходном слое при лазерной обработке с плотностью энергии, превышающей плотность энергии, при которой трещины появляются на поверхности при воздействии без предварительного нагрева сплава, и использовать положительные

0 свойства этого слоя при эксплуатации инструмента. Для этого необходимо снять оплавленный слой и не повредить при этом переходный. Поэтому вводится в данном способе операция точной шлифовки и до5 водки режущих кромок твердого сплава, что существенно увеличивает трудоемкость способа.

Помимо большой трудоемкости такой способ лазерной обработки кромок инстру0 мента имеет другие недостатки. Так, он не может быть реализован для упрочнения многогранных неперетачиваемых пластин (МНП) из твердых сплавов, применяемых, в частности, для оснащения сборных токар5 ных резцов, что сужает область применения способа.

При обработке однократным воздействием импульсного лазерного излучения на поверхность режущей кромки твердосплав0 ного инструмента по данному способу отме- чается нестабильность повышения износостойкости твердосплавного инструмента, что в большой степени определяется различиями в качественных и количествен5 ных структурных характеристиках твердосплавных изделий в состоянии поставки, Так, исходные сжимающие напряжения в карбидных зернах изменяются от 100 до 700МПа Различия в тонкой структуре карбидов (дис0 персно-мозаичная структура и микроискажения кристаллической решетки вследствие нарушения стехиометрии состава) и вариация примесей в видеУСкуб и W2C определяют нестабильность лазерного од5 некратного упрочнения твердосплавного инструмента. Вследствие этого - степень фазового наклепа карбидов после однократной лазерной импульсной обработки и соответствующее ей повышение стойкости

0 инструмента адгезионно-усталостному износу различны. Таким образом, однократная импульсная лазерная обработка твердого сплава по данному способу не обеспечивает стабильного увеличения стой5 кости, уменьшения коэффициента вариации стойкости.

Известный способ импульсной лазерной термической обработки, когда нагретые образцы твердого сплава обрабатываются с оплавлением поверхности достаточно трудоемок, требуются шлифовка и доводка режущих кромок инструмента. Кроме того, однократная обработка нагретых образцов с оплавлением их поверхности не исключает возможности получения нестабильных значений стойкостных характеристик твердосплавного инструмента.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ термической обработки вольфрамокобальтовых твердых сплавов, включающий однократный импульсный лазерный нагрев сплава ВК8 с плотностью энергии 0,9Дж/мм , исключающий нарушение сплошности поверхностного слоя материала в зоне обработки. По отношению к предыдущему способу он отличается меньшей трудоемкостью и возможностью проводить обработку не только твердосплавных пластин, используемых в производстве напайного инструмента, но и МНП. применяемых для оснащения сборного инструмента с механическим креплением пластин. Здесь отпадает необходимость доводки рабочих кромок инструмента после облучения.

Однако в этом способе не обеспечивается уменьшение разброса улучшенных стойкостных показателей работоспособности облученного инструмента, характеризуемое коэффициентом вариации стойкости, что в значительной мере снижает возможности способа.

Цель изобретения - повышение стойкости режущего инструмента из вольфрамоко- бальтозых твердых сплавов и уменьшение коэффициента вариации стойкости.

Поставленная цель достигается тем. что в способе термической обработки вольфрамокобальтовых твердых сплавов, преимущественно ВК8, включающем импульсный лазерный нагрев с плотностью энергии 0,9Дж/мм , не вызывающий нарушения сплошности поверхностного слоя материала в зоне воздействия, перед лазерным воздействием проводят нагрев сплава до 500 ±50°С, а воздействие осуществляют многократно на один и тот же участок поверхности материала нагретого сплава с плотностью энергии 1,0-1.4 Дж/мм и числом импульсов 8-12. Кроме того, лазерное облучение предварительно нагретых образцов осуществляют на воздухе, без применения защитного инертного газа.

Использование операции предварительного нагрева твердого сплава в сочетании с многократно й лазерной импульсной обработкой позволяет проводить без нарушения сплошности локальной нагрев поверхностных слоев материала, вплоть до

температуры эвтектики 1350°С. При этом существенно возрастает степень легирования кобальтовой связки вольфрамом, вплоть до предельно достижимой. Последнее в значительной степени способствует увеличению стойкости инструмента адгезионному износу вследствие увеличения адге- зионной связи карбидных зерен с кобальтовой связкой. Кроме того, уменьше0 ние склонности к трещинообразованию при нагреве изделий из твердых сплавов позволяет по сравнению с лазерной обработкой ненаг-ретых образцов увеличить оптимальные уровни энергии облучения, а также

5 уменьшить скорость охлаждения сплава, начиная с температуры предварительного нагрева, тем самым достичь более полного протекания в зоне лазерного воздействия процессов формирования структур, стойких

0 к истиранию и воздействию ударных нагрузок, и добиться снижения количества микросколов и выкрашиваний, повысить общую стойкость инструмента. Введение операции многократной лазерной обработки позволя5 ет стабилизировать свойства поверхностных слоев сплавов в зоне лазерной обработки После первых импульсов облучения происходит релаксация остаточных поверхностных напряжений в карбидных

0 зернах. Эти напряжения становятся величиной одного порядка. От образца к образцу экспериментально наблюдается уменьшение разброса в значениях степени фазового наклона в карбидных дернах сплава при его

5 дальнейшей многократной лазерной обработке с оптимальными значениями плотности энергии. Этим обеспечивается стабильность улучшенных эксплуатационных характеристик твердосплавного инст0 румента, работающего в условиях адгезионно-усталостного износа, когда прочностные характеристики сплава играют определяющую роль в снижении его износа, и инструмента, применяемого при прерыви5 стом резании и в режиме ударных нагрузок; уменьшается коэффициент вариации стойкости облученного инструмента. Общее уп- . рочнение в поверхностном слое сплава достигается за счет изменений в тонкой

0 структуре монокарбидовor-WC (накопление микроискажений решетки и измельчение блочно-мозаичной структуры). Наряду с изменением состава кобальтовой связки указанные изменения отмечают за повышение

5 стойкостных параметров облученного инструментов.

Поскольку процесс активного окисления поверхности твердых сплавов начинается с температур более 600 °С, возможно проведение объемного нагрева и лазерного

облучения нагретых твердосплавных изделий на воздухе, без использования защитного инертного газа. В этом случае не требуется применения дополнительного оборудования и средств для осуществления указанного технологического процесса, что приводит к снижению трудоемкости способа.

Предварительный нагрев позволяет существенно увеличить уровень значений плотности энергии, при которых проявляется нарушение микрогеометрии поверхност- ных слоев сплава. При термической обработке вольфрамокобальтовых твердых сплавов по заявляемому способу оптимальным является облучение при плотности энергии излучения 1,0-1,4Дж/мм . При облучении конкрет ; сплава ВК8 по сравнению со способом-прототипом плотность энергии увеличивается на 0.1-0,5Дж/мм .

Определяющими для достижения максимального эффекта в повышении эксплуатационных характеристик твердосплавного инструмента являются как плотность энергии лазерного излучения, так и температура предварительного нагрева образцов, которая составляет 500± 50°С. Частота следова- ния импульсов, а также количество импульсов, направляемых в одну точку, выбираются при известных значениях плотности энергии и температуры нагрева таким образом, чтобы, с одной стороны, не наблю- далось разупрочнения режущей кромки инструмента, с другой стороны, достигались как максимальная степень фазового наклепа карбидов, так и максимальная степень насыщения Co-связки вольфрамом и углеродом. Разупрочнение может выражаться либо в нарушении сплошности поверхностного слоя сплава, либо в перегреве рабочей кромки твердосплавного инструмента и происходящих при этом деструктурных изменениях в фазовом составе сплава.

При термической обработке твердосплавного инструмента по предлагаемому способу его предварительно очищают от загрязнений, обезжиривают ацетоном или спиртом. Затем закрепляют в специальном устройстве для предварительного подогрева и помещают в рабочей зоне лазерной технологической установки таким образом, чтобы излучение падало на режущую поверхность твердосплавного инструмента в направлении, перпендикулярном к ней. После нагрева инструмента до выбранного значения температуры осуществляют лазерную многократную обработку его режущей кромки. Поскольку при работе режущего твердосплавного инструмента превалирует,

в основном, износ по задней поверхности, то по данному способу осуществляют обработку излучением именно по этой поверхности. Причем во время всего цикла облучения

инструмент находится в нагретом состоянии при постоянном заданном значении температуры и остается неподвижным, чтобы многократно был обработан один и тот же участок его режущей кромки.

0 Проведение комплексной термической обработки твердых сплавов, сочетающей их предварительный объемный нагрев и многократное воздействие импульсного лазерного излучения на один и тот же требуемый

5 участок поверхности предварительно нагретых образцов твердых сплавов, обеспечивает получение результатов, ранее не достижимых при альтернативных способах термообработки этого класса материалов. В

0 частности по сравнению с термообработкой нагретых образцов твердых сплавов однократных воздействием импульсного лазерного излучения по режиму с оплавлением поверхности не наблюдается нарушения

5 сплошности поверхностного слоя материала. Кроме того, в предлагаемом способе происходит выравнивание степени фазового наклепа в карбидных зернах и соответственно уменьшается разброс в значениях

0 стойкости инструмента. При этом увеличивается степень легированности связки сплава вольфрамом, что приводит к увеличению стойкости твердосплавного инструмента при работе в условиях адгезионного

5 износа и уменьшению коэффициента вариации стойкости облученного инструмента. По сравнению с однократной лазерной импульсной обработкой без нарушения сплошности поверхностного слоя сплава

0 возможно повышение стойкости обработанного инструмента при одновременном уменьшении коэффициента вариации стойкости.

При обработке по предлагаемому спо5 собу возможно достижение максимальной степени легирования кобальтовой связки сплава и фазового наклепа карбидной фазы и соответствующее им увеличение стойкости твердосплавного инструмента при рабо0 те в условиях адгезионного износа: также .возможно регулирование скорости охлаждения сплава после его термообработки с целью более полного протекания процессов формировония износостойких структур в зо5 не облучения; достигается выравнивание количественных и качественных структурных характеристик материала.

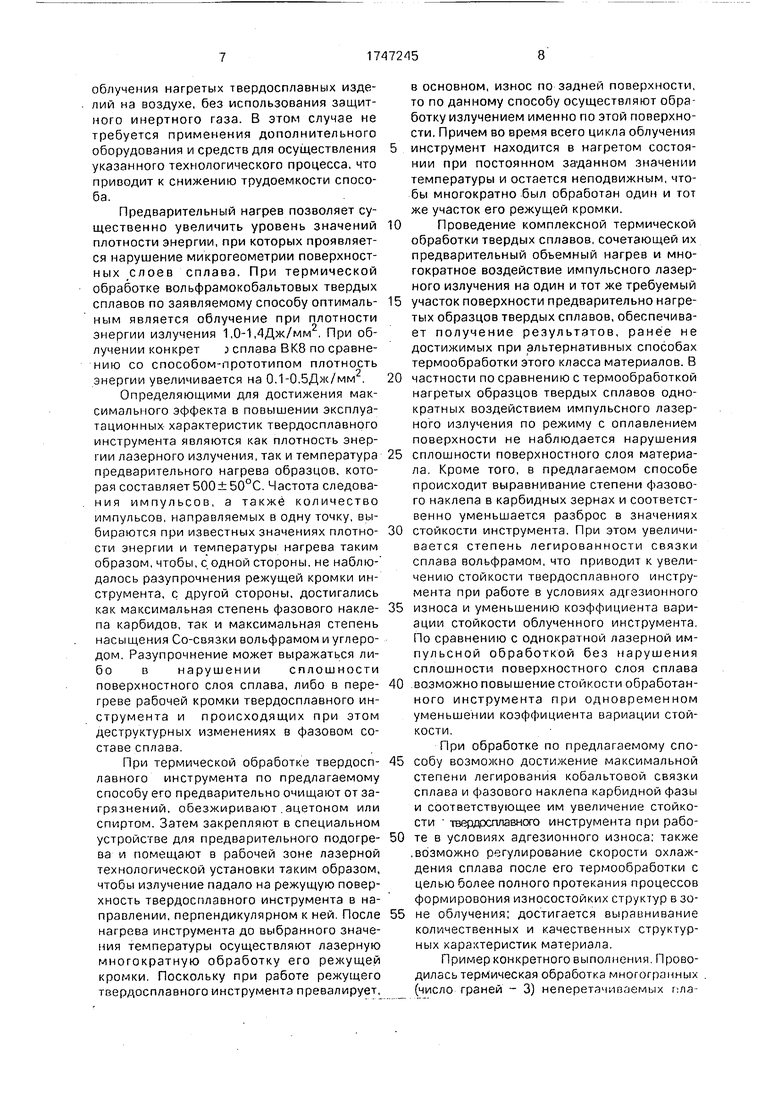

Пример конкретного выполнения Проводилась термическая обработка многогранных (число граней - 3) неперетачиваемых пла

стин из твердого сплава ВК8. Многократное воздействие импульсным лазерным излучением осуществлялось на воздухе по задней режущей грани каждой МНП при одинаковых параметрах излучения на лазерной тех- нологической установке Квант-16. Сравнительные испытания проводились на токарно-винторезном станке модели 16К20 при продольном точении заготовок из спла- ваЭИ437Б(ХН77ТЮР безохлаждениязоныреза- нияэмульсией. При этом был принят следующий режим резания: скорость точения 45 м/мин: подача 0,125 мм/об; глубина резания 2,0 мм.

Сравнение результатов испытаний про- водилось по критерию: / t.C

(w:

мм

лаэерн-. обраб.

/(

)

контрольн

КС

t.C 13 , мм где t - среднее время работы резца:

hs величина фаски износа по задней грани резца;

Кет - коэффициент стойкости резцов.

В каждом из проводимых опытов испытывалось потри резца. Среднее время работы контрольного (необработанного) инструмента до износа 0,5 мм составило 290с, а среднее время работы инструмента, обработанного по заявляемому способу (плотность энергии излучения 1,1 Дж/мм , кратность облучения 8 импульсов, температура нагрева 500°С), до износа 0,35 мм - 840 с. Таким образом, КСт.4,1. С другой сторо- ны, среднее время работы инструмента, обработанного многократно (кратность облучения - 10 импульсов) лазерным излучением с плотностью энергии 1,1 Дж/мм2 без предварительного нагрева резцов, до изно- са 0.5 мм составило 450 с. Это соответствует увеличению их стойкости в 1,6 раза.

При уменьшении плотности энергии до значений менее 1,ОДж/мм (вне зависимости от температуры предварительного подо- грева) не достигается максимальная степень легирования .кобальтовой связки вольфрамом, что ведет к снижению адгезионной связи карбидных зерен со связкой и соответствующему уменьшению стойкости твердосплавного инструмента по сравнению с результатами испытаний МНП. прошедшими термообработку с оптимальными значениями плотности энергии лазерного излучения. Аналогичный результат наблю- дается при снижении температуры предва- рительного нагрева ниже 450°С. Увеличение плотнотсти энергии обработки более 1,4Дж/мм (независимо or темпера0

5

0

5

0 5 0

5 0 5

туры предварительного нагрева, кратности обработки и частоты следования импульсов) приводит к нарушению сплошности поверхности режущей грани и инструмент теряет свои рабочие свойства.

Выход за пределы диапазона температур предварительного нагрева приводит к изменению температурного режима охлаждения сплава, необратимым изменениям геометрии и свойств поверхностного слоя сплава при лазерной многократной обработке в интервале заявляемых значений плотности энергии. Так, при нагреве свыше 550°С происходит повышение температуры в зоне обработки до значений больших, чем температура эвтектики, наблюдается изменением поверхностных свойств сплава и соответствующееимснижениеэксплуатационных характеристик инструмента

Выход за пределы заявляемого диапазона числа импульсов обработки приводит либо к пережогу рабочей кромки МНП (при кратности более 12 импульсов), либо не обеспечивает максимальной степени упрочнения сплава и значительного снижения коэффициента вариации стойкости (при кратности менее 8 импульсов).

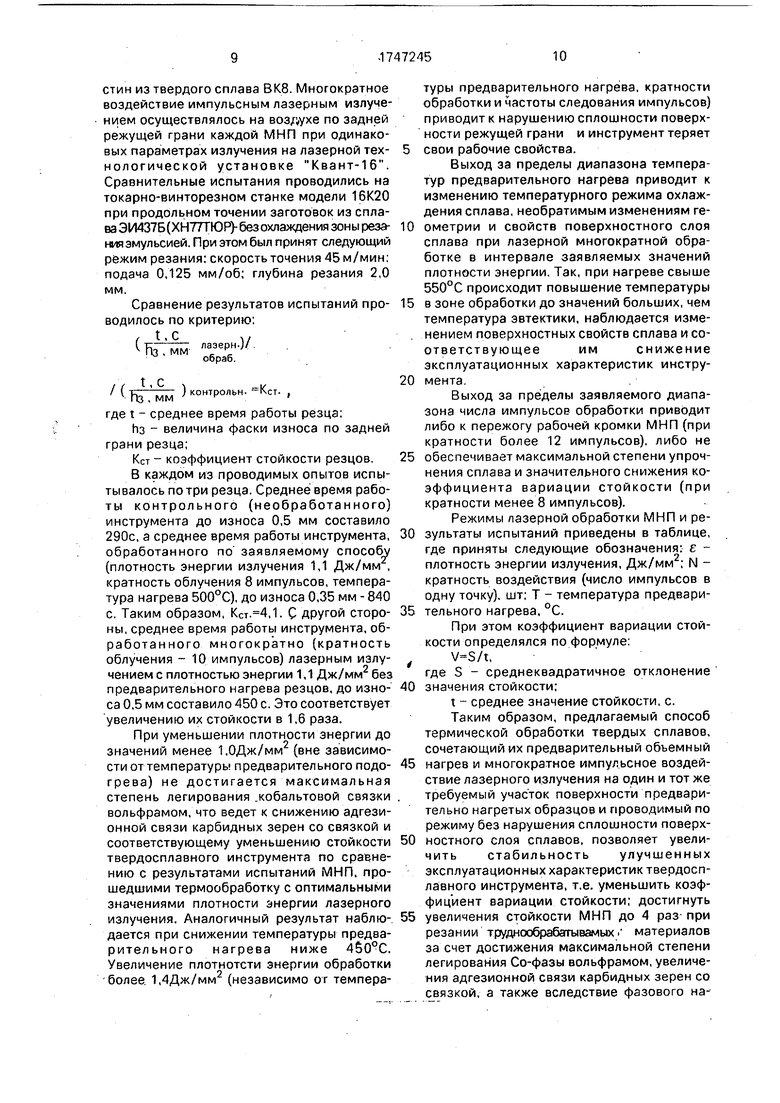

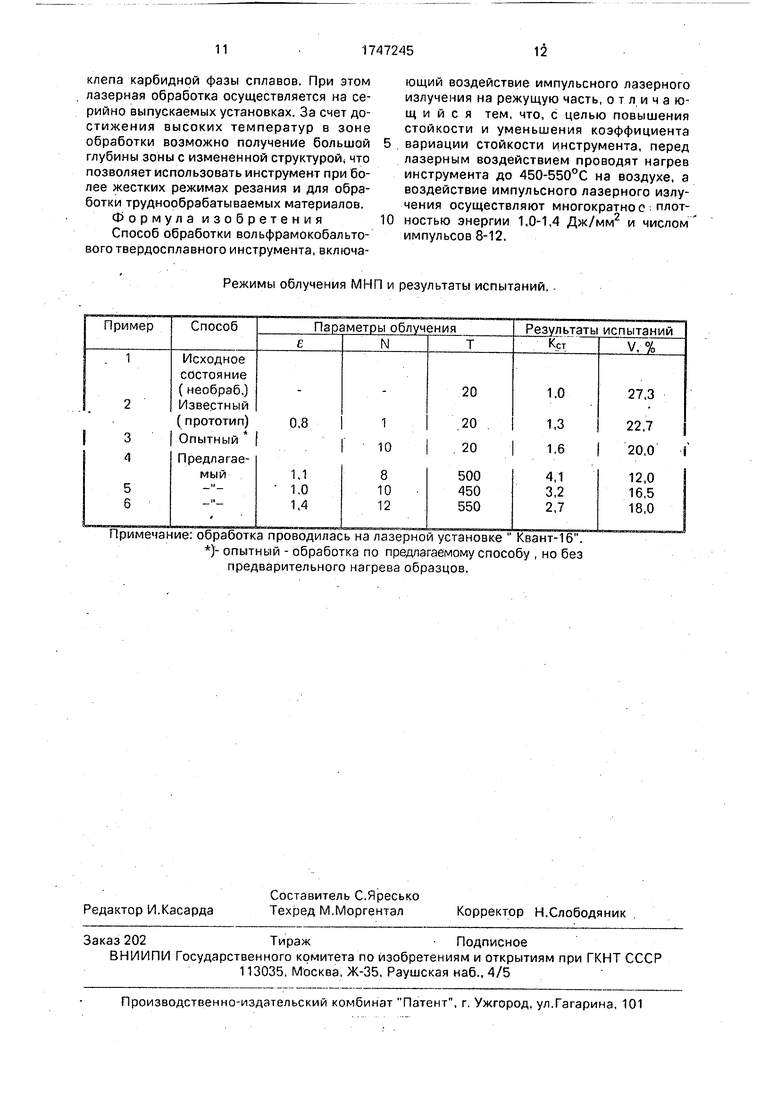

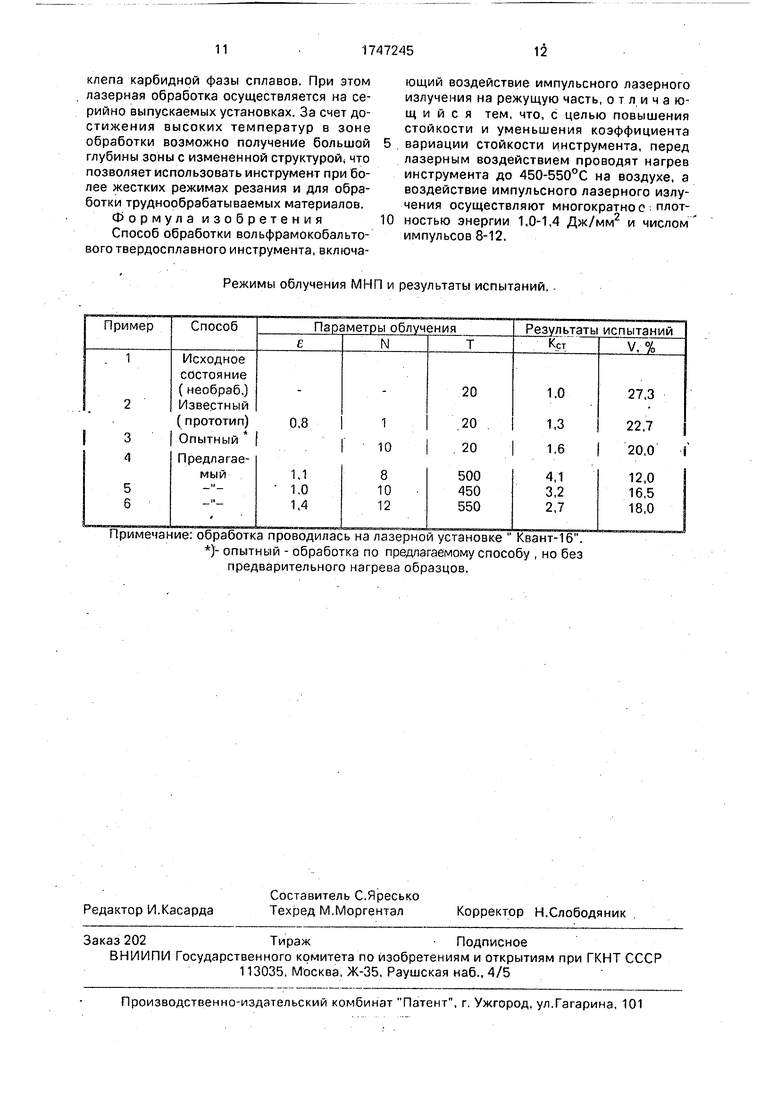

Режимы лазерной обработки МНП и результаты испытаний приведены в таблице, где приняты следующие обозначения: е - плотность энергии излучения, Дж/мм2; N - кратность воздействия (число импульсов в одну точку), шт; Т - температура предварительного нагрева, °С.

При этом коэффициент вариации стойкости определялся по формуле:

V-S/t.

где S - среднеквадратичное отклонение значения стойкости;

t - среднее значение стойкости, с.

Таким образом, предлагаемый способ термической обработки твердых сплавов, сочетающий их предварительный объемный нагрев и многократное импульсное воздействие лазерного излучения на один и тот же требуемый участок поверхности предварительно нагретых образцов и проводимый по режиму без нарушения сплошности поверхностного слоя сплавов, позволяет увеличить стабильность улучшенных эксплуатационных характеристик твердосплавного инструмента, т.е. уменьшить коэффициент вариации стойкости; достигнуть увеличения стойкости МНП до 4 раз при резании труднообрабатывамых материалов за счет достижения максимальной степени легирования Co-фазы вольфрамом, увеличения адгезионной связи карбидных зерен со связкой, а также вследствие фазового наклепа карбидной фазы сплавов. При этом лазерная обработка осуществляется на серийно выпускаемых установках. За счет достижения высоких температур в зоне обработки возможно получение большой глубины зоны с измененной структурой, что позволяет использовать инструмент при более жестких режимах резания и для обработки труднообрабатываемых материалов. Формула изобретения Способ обработки вольфрамокобальто- вого твердосплавного инструмента, включа

ющий воздействие импульсного лазерного излучения на режущую часть, отличающийся тем, что, с целью повышения стойкости и уменьшения коэффициента вариации стойкости инструмента, перед лазерным воздействием проводят нагрев инструмента до 450-550°С на воздухе, а воздействие импульсного лазерного излучения осуществляют многократное плотностью энергии 1,0-1,4 Дж/мм2 и числом импульсов 8-12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1752514A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ПОВЫШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ МЕТОДОМ ОБЪЕМНОГО ИМПУЛЬСНОГО ЛАЗЕРНОГО УПРОЧНЕНИЯ | 2019 |

|

RU2726233C1 |

| СПОСОБ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА МЕТОДОМ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ (ИЛО) | 2011 |

|

RU2460811C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

Сущность изобретения: режущую часть вольфрамокобальтового твердосплавного инструмента нагревают до 450-550°С и подвергают многократному воздействию импульсного лазерного излучения с числом импульсов 8-12 и плотностью энергии 1,0- 1,4 Дж/мм2. 1 табл.

Режимы облучения МНП и результаты испытаний.

Примечание: обработка проводилась на лазерной установке Квант-16. )- опытный - обработка по предлагаемому способу , но без предварительного нагрева образцов.

| Электрофизические и электрохимические методы обработки, 1980, вып.5, с.6-9 | |||

| Вестник машиностроения, 1982, № 3, с 61-63. |

Авторы

Даты

1992-07-15—Публикация

1990-09-10—Подача