Настоящее изобретение относится к способу для изготовления курительного изделия из табачного материала, в котором табачный материал предварительно обрабатывают по меньшей мере в одном процессе экструзии, а также устройству для изготовления курительного изделия из табачного материала посредством экструдера. В общем, оно относится к технической области обработки табачных материалов в экструдере.

Во многих вариантах использования экструдера, прежде всего, при обработке природных веществ (продуктов питания), содержащих крахмал и целлюлозу, существенным шагом является кондиционирование. Под кондиционированием понимают установку влажности путем обработки водой или водным паром. Выполнение этих необходимых задач зачастую производится в предвключенных процессах/аппаратах. При этом используется способность природных веществ быстро и хорошо впитывать пар или же воду. При этом аппараты эксплуатируются при атмосферном давлении.

В другом стандартном способе предварительно увлажненные материалы зачастую дозируются в загрузочной зоне экструдера. Предварительное увлажнение отрицательно влияет на сыпучие свойства изделия. В зависимости от размера материала или же геометрии загрузки возможно сводообразование (закупорка) и, тем самым, прерывание потока питающей массы.

Настоящее изобретение может использоваться в вышеназванной области обработки продуктов питания в целом, или же для продуктов питания и изделий вкусовой промышленности. Но в данном случае более подробно обсуждается область обработки табачного материала.

При обычной технологии предварительная обработка табака служит в основном для изготовления волокнистых частиц из сырьевого продукта посредством резака. В отличие от этого, экструзия предлагает существенные преимущества в обработке табака по сравнению с обычными технологическими шагами, она является «краткосрочным высокотемпературным процессом».

В следующей таблице противопоставляются технологические области обработки табака.

Во время экструзии, прежде всего в одношнековых экструдерах, материалы в зависимости от режима работы подвергаются воздействию режущих сил, которые приводят к желательному или также нежелательному нагреву в зависимости от устанавливающейся температуры продукта (подвод возникающей от резки энергии до 0,1 кВтч/кг). В зависимости от чувствительности изделия к температуре необходимо, при необходимости, охлаждение процесса. Подача материала в экструдер определяется закономерностями тягового, напорного и щелевого потока. Диссипативный подвод вводится шнековым приводом, то есть за счет преобразования электрической энергии в тепловую.

В DE 102004059388 А1 и DE 102005006117 А1 описываются типичные варианты экструзии табака, в которых исходный табачный материал в ходе резки нагревается в экструдере до температуры 60°C-180°C. Эти раскрытые способы используют для образования тепла в основном электрическую энергию.

Кроме того, известен нагрев оболочки экструдера, который, однако, может обеспечивать обмен только незначительных объемов тепла, потому что термическое сопротивление внутренней стенки экструдера относительно табачной массы мало и, тем самым, является зависимым от скорости. Кроме того, конвективное поддержание равномерной температуры предполагает высокую степень заполнения шнеков, что не всегда присутствует.

Задача изобретения заключается в оптимизации изготовления курительных изделий, в котором используется экструдер, а именно в основном в отношении преобразования энергии. Прежде всего, необходимо обеспечить изготовление, при котором возможна экструзия с использованием минимума используемой электроэнергии.

Эта задача решена за счет способа согласно пункту 1 и устройства согласно пункту 6 формулы изобретения.

В предлагаемом способе для изготовления курительного продукта из табачного материала табачный материал предварительно обрабатывают по меньшей мере в одном процессе экструзии, который включает в себя уплотнение с повышением давления и температуры, а также механическую обработку и мгновенную сушку материала при понижении давления на выходе экструдера. При этом в основном все технологическое тепло подводят в виде энтальпии нагретого технологического флюида, вводимого в табачный материал в экструдере в качестве теплоносителя, а технологический флюид при возрастающей температуре в экструдере вводят в экструдер с возрастающим массовым потоком, в частности с массовым потоком от 5 до 60 кг/час, прежде всего от 30 до 45 кг/час, чем достигается уменьшение потребления энергии приводом экструдера особенно при повышенных температурах в экструдере за счет уменьшения потерь механической энергии, в частности потерь на трение. Это позволяет снабжать экструдер сравнительно маломощным двигателем, соответственно снизить требования к прочности элементов конструкции и трансмиссии экструдера, и при этом обеспечить возможность обработки табачного материала в достаточно широком диапазоне температур.

Предлагаемый в изобретении способ в этом отношении также можно назвать «термической экструзией». При этом понятие «термической экструзии» в одном варианте должно обозначать вариант, который осознанно вводит энтальпию посредством сред непосредственно в экструдер. Необходимое увеличение температуры, которое ранее возникало также по причине трения, согласно изобретению вносится непосредственно или опосредованно и по меньшей мере частично другими энергоносителями. При этом также с сегодняшней точки зрения минимизируется или же предотвращается более не являющийся современным расход электрической энергии для нагрева.

Преимущества описанного изобретения заключаются не только в улучшении баланса энергозатрат. Дополнительное преимущество изобретения проявляется в снижении конструктивного размера двигателя, редуктора и, при известных условиях, частотного преобразователя, что также ведет к снижению затрат. Кроме того, уменьшается передача необходимого крутящего момента. За счет этого можно снизить жесткость на кручение сердечника шнека (например, уменьшение диаметра при равном наружном диаметре). Это выводы могут быть реализованы с пользой, потому что за счет большей глубины камеры шнека достигается увеличение массового потока за счет увеличенного «протаскиваемого объема» при равном диаметре корпуса.

Таблица ниже сравнивает оптимальные способы работы для ввода энергии в устройство.

В ежедневной практике предпочитают работу с недозаполнением, так как участки частично заполненных витков резьбы шнека находятся в безнапорном состоянии, и опасность засорения является меньшей. Благодаря этому можно легко непосредственно ввести, например посредством имеющегося давления водопровода (3 бара), необходимый объем воды. Однако в общем технологический флюид также может вводиться (подаваться) посредством приданного экструдеру насоса до подачи в экструдер, при этом, прежде всего, давление флюида увеличивается по существу до давления в экструдере в месте подачи, особенно перед нагревом.

Согласно изобретению преимуществом является интеграция имеющихся на производстве теплоносителей или же флюидов, например нагретых средств кондиционирования, таких как пар и вода, при этом технологический флюид до введения в экструдер может быть нагрет в приданном экструдеру нагревателе.

Технологический флюид может быть нагретой водой или паром, в частности в одном из следующих состояний: горячая вода, прежде всего слегка ниже точки кипения при действующем давлении; перегретая вода в температурном диапазоне от более чем 100 до 350°C, в частности от 200 до 300°C, и в диапазоне давлений от 50 до 150 бар, в частности от 80 до 120 бар; и перегретый пар, чем достигается повышение энергетической эффективности устройства. При этом указания в барах относятся к абсолютным давлениям.

Предлагаемое устройство для изготовления курительного изделия из табачного материала имеет экструдер, который производит уплотнение табачного материала с повышением давления и температуры, а также механическую обработку и мгновенную сушку материала при понижении давления на выходе экструдера. Экструдеру придан нагреватель, нагревающий технологический флюид, вводимый в экструдер в качестве теплоносителя, для подвода в основном всего технологического тепла в виде энтальпии технологического флюида, причем устройство выполнено с возможностью введения технологического флюида в экструдер при возрастающей температуре в экструдере с возрастающим массовым потоком, в частности с массовым потоком от 5 до 60 кг/час, прежде всего от 30 до 45 кг/час.

В одном варианте выполнения в пути перемещения технологического флюида расположен насос, который перемещает флюид и, прежде всего, увеличивает давление флюида по существу до давления в экструдере в месте ввода. Насос может быть расположен в пути подачи технологического флюида перед нагревателем и, прежде всего, после резервуара флюида.

Изобретение описывается подробнее на основе форм осуществления и со ссылкой на прилагаемые чертежи. Оно может включать в себя все описанные здесь признаки по отдельности или в любой целесообразной комбинации, а также толковаться как использование представленных в нем вариантов способов и устройств в области изготовления курительных изделий. На прилагаемых чертежах показаны:

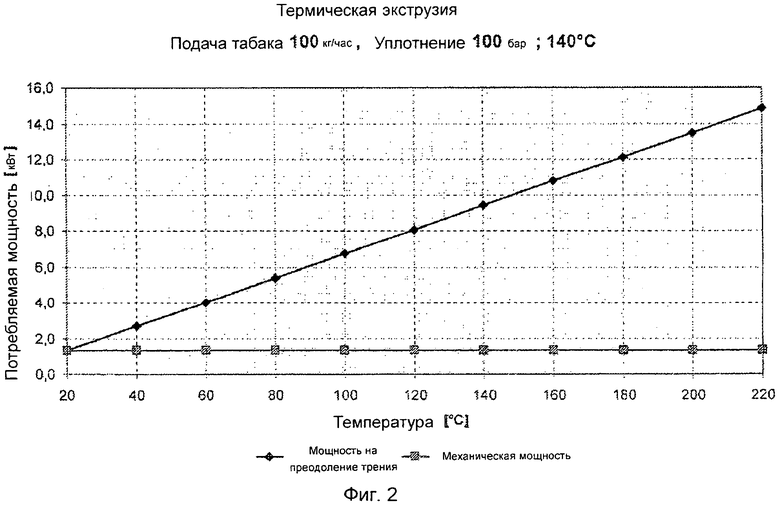

Фигура 1 - оснащенное предлагаемым образом устройство для изготовления курительных изделий путем термической экструзии,

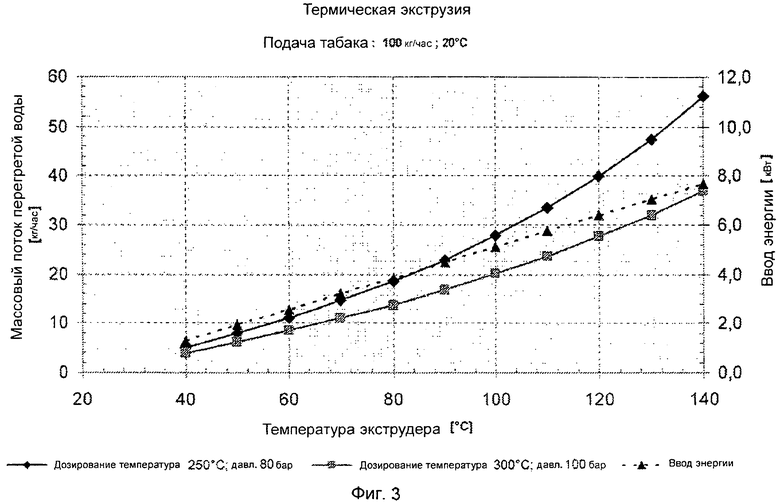

Фигура 2 - диаграмма, которая наглядно показывает использование энергии в экструдере, и

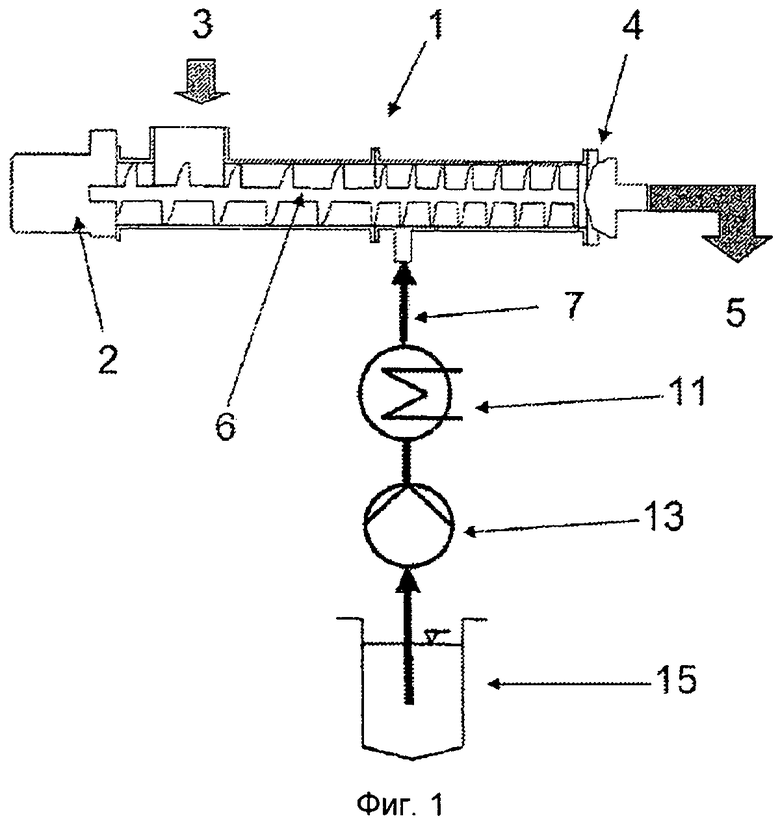

Фигура 3 - диаграмма, которая соотносит повышение температуры, массовый поток и ввод энергии во время термической экструзии.

Устройство для осуществления данного изобретения показано на фиг.1. Показанный экструдер 1 имеет привод 2 для расположенного в корпусе транспортировочного шнека 6, который выполняет перемещение и уплотнение табачного материала, поступающего в обозначенном цифрой 3 месте в экструдер 1. При этом шнек 6 выполняет перемещение и уплотнение табачного материала, пока он не подойдет справа к пресс-форме 4, где табачный материал выпускается, например, через открывающийся и закрывающийся режущий зазор, и затем является доступным в виде волокнистого экструдата 5 для изготовления курительного изделия. Примерно в центре устройства в экструдер 1 вводится согласно изобретению нагретый технологический флюид 7, при этом флюид 7 (например, нагретая вода) предварительно нагрет в нагревателе 11, после подачи его насосом 13 из резервуара 15.

То есть в показанной здесь форме осуществления происходит непосредственная подача среды или же флюида 7 кондиционирования (например, воды, пара) или других жидких составляющих рецепта (влагосодержащих средств) в экструдер 1. При этом флюид 7 можно нагреть почти до точки кипения для передачи в процесс максимум энтальпии. Точка кипения, конечно, зависит от технологического давления. Чем выше технологическое давление, тем выше возможная температура дозирования и связанное с ним внесение энтальпии.

Нельзя не упомянуть, что дозирование воды в диапазоне давления обеспечивает возможность осуществлять процесс, несмотря на износ шнека 6, дольше. Это наблюдение объясняется медленным увеличением степени заполнения в режиме износа шнека 6. За счет этого питающее устройство требует все большие значения давления дозирования. Удлинение срока службы существенным образом влияет на удельные затраты на связанные с износом оборудования затраты процесса и, тем самым, является очень привлекательным.

На представленном на фиг.2 примере изображается использование электрической энергии в экструдере, разделенное между мощностью, затраченной на преодоление трения, (повышение температуры) и механической мощностью. Диаграмма показывает, какую электрическую мощность необходимо установить в аппаратуре для достижения определенных температур в табачном изделии. При этом (как и на фиг.3) параметры для подачи табака (100 кг/час) и уплотнение (100 бар) жестко заданы. На графике фиг.2 раздельно указывается, какая доля относится к транспортировке объема табака устройством, а какая доля за счет внутреннего трения преобразуется в повышение температуры. Очевидно, что механический ввод энергии, состоящий из работы на холостом ходу, уплотнения и ускорения, примерно постоянен. На фиг.2 наглядно показано, что в процессе экструзии потребление энергии в зависимости от условий процесса используется в основном для нагрева.

На фиг.3 показано поле технологических параметров повышения температуры как функции массового потока воды. Вторая ордината дает информацию о вводе энергии. То есть эта диаграмма показывает уже описанную выше кривую на фиг.2 относительно правой Y-оси вместе с двумя кривыми, в которых ввод энергии достигается посредством еще одной среды (пара, насыщенного, перегретого, …) (относительно левой Y-оси). Значения для объема пара и достигнутой температуры являются измеренными значениями. Поэтому они заканчиваются при 140°C, что является обычной рабочей температурой для настоящего изобретения. То есть фиг.3 наглядно показывает, что введение определенных объемов среды при определенных значениях температуры может заменять использование соответствующих объемов энергии трения посредством электрического привода. То есть вполне возможно получать за счет подачи 30 кг/час воды при температуре 300°C температуру смешивания в прим. 130°C. Если возможно предотвратить введения механической энергии (электропривод), то с одной стороны, можно выполнять или же проектировать конструкцию всей машины более тонкой и, тем самым, экономичней, а с другой стороны, существует возможность использовать форму энергии, которая может быть произведена дешевле.

Примеры/тесты:

В одношнековый экструдер 1 постоянно подается сухой холодный табачный продукт 3 со скоростью 100 кг/час. Рецептура требует кондиционирования 15 кг/ч воды. Выполняются три теста для демонстрации предлагаемого способа в устройстве согласно фиг.1 (в тесте 1 и 2 без подачи нагретого флюида 7):

Тест 1 (сравнительный тест):

Сырьевой продукт обрабатывается во время первой операции перед экструзией в устройстве кондиционирования (не показано на фиг.1) холодной водой.

Тест 2 (сравнительный тест):

Кондиционирование холодной водой выполняется непосредственно в экструдере.

Тест 3 (тест согласно предлагаемому изобретению):

Повторение теста 2, но вода 7 нагревается перед подачей в экструдер 1 до 250°C. Дозирование, конечно, предполагает соответствующее рабочее давление в экструдере 1 и, например, плунжерный насос 13 для достижения условий подвода.

Результат:

Были проведены тесты экструзии, и протоколировалось потребление энергии привода. Тесты 1 и 2 показали схожее потребление энергии, при этом тест 2 имеет тенденцию к меньшему потреблению энергии. Результат можно объяснить лучшим кондиционированием (более длительное время выдержки) в случае теста 1.

В тесте 3 было использовано существенно меньшее количество электрической энергии привода, что приписывается тем обстоятельствам, которые были перечислены выше в теоретических объяснениях (среди прочего: возможность недозаполнения, лучший коэффициент полезного действия при передаче энергии в табачный материал, меньшие эффекты засорения и трения).

Согласно этому предлагаемое устройство предлагает преимущественную экструзию для табачных материалов, которая использует целенаправленный ввод энтальпии за счет определенной рецептурой среды для экономии (электрической) энергии. Кроме того, предоставляются существенные конструктивные возможности для конструирования аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРАКТИВНАЯ ЭКСТРУЗИЯ ТАБАЧНОГО МАТЕРИАЛА | 2009 |

|

RU2497421C2 |

| ТЕХНОЛОГИЯ МОДУЛЬНОЙ ПОДГОТОВКИ ТАБАКА С ЭКСТРУЗИЕЙ | 2009 |

|

RU2504305C2 |

| ПРОЦЕСС ФОРМОВАНИЯ ТАБАЧНОГО СЫРЬЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2007 |

|

RU2422057C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТАБАЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2350233C1 |

| ВОССТАНОВЛЕННЫЕ ТАБАЧНЫЕ ЛИСТЫ И ОТНОСЯЩИЕСЯ К НИМ СПОСОБЫ | 2015 |

|

RU2680226C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБАЧНОГО ЭКСТРАКТА | 2018 |

|

RU2728433C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБАЧНОГО ЭКСТРАКТА | 2018 |

|

RU2728437C1 |

| ТАБАЧНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2719149C2 |

| ТАБАЧНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2802648C2 |

| СПОСОБ И УСТРОЙСТВО КОНДИЦИОНИРОВАНИЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2267971C2 |

Изобретение относится к способу изготовления курительного изделия из табачного материала, в котором табачный материал предварительно обрабатывают по меньшей мере в одном процессе экструзии, который включает в себя уплотнение с повышением давления и температуры, а также механическую обработку и мгновенную сушку материала при понижении давления на выходе экструдера (1), причем в основном все технологическое тепло подводят в виде энтальпии нагретого технологического флюида (7), вводимого в табачный материал в экструдере (1) в качестве теплоносителя, причем технологический флюид при возрастающей температуре в экструдере вводят в экструдер с возрастающим массовым потоком, в частности с массовым потоком от 5 до 60 кг/час, прежде всего от 30 до 45 кг/час. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ изготовления курительного изделия из табачного материала, в котором табачный материал предварительно обрабатывают по меньшей мере в одном процессе экструзии, который включает в себя уплотнение с повышением давления и температуры, а также механическую обработку и мгновенную сушку материала при понижении давления на выходе экструдера (1), отличающийся тем, что в основном все технологическое тепло подводят в виде энтальпии нагретого технологического флюида (7), вводимого в табачный материал в экструдере (1) в качестве теплоносителя, причем технологический флюид при возрастающей температуре в экструдере вводят в экструдер с возрастающим массовым потоком, в частности с массовым потоком от 5 до 60 кг/час, прежде всего от 30 до 45 кг/час.

2. Способ по п.1, в котором технологический флюид (7) перед введением в экструдер (1) нагревают в приданном экструдеру нагревателе (11).

3. Способ по п.1, в котором технологический флюид (7) перед введением в экструдер (1) перемещают посредством приданного экструдеру (1) насоса (13), при этом, прежде всего, давление флюида увеличивают по существу до давления в экструдере в месте подачи, особенно перед нагревом.

4. Способ по п.1, в котором технологический флюид является нагретым средством кондиционирования.

5. Способ по одному из пп.1-4, в котором технологический флюид является нагретой водой или паром, в частности в одном из следующих состояний:

- горячая вода, прежде всего слегка ниже точки кипения при действующем давлении,

- перегретая вода, прежде всего в температурном диапазоне от более чем 100 до 350°C, особенно от 200 до 300°, и в диапазоне давлений от 50 до 150 бар, особенно от 80 до 120 бар,

- перегретый пар.

6. Устройство для изготовления курительного изделия из табачного материала, с экструдером (1), который производит уплотнение табачного материала с повышением давления и температуры, а также механическую обработку и мгновенную сушку материала при понижении давления на выходе экструдера, отличающееся тем, что экструдеру (1) придан нагреватель (11), нагревающий технологический флюид (7), вводимый в экструдер (1) в качестве теплоносителя, для подвода в основном всего технологического тепла в виде энтальпии технологического флюида (7), причем устройство выполнено с возможностью введения технологического флюида в экструдер при возрастающей температуре в экструдере с возрастающим массовым потоком, в частности с массовым потоком от 5 до 60 кг/час, прежде всего от 30 до 45 кг/час.

7. Устройство по п.6, отличающееся тем, что в пути перемещения технологического флюида расположен насос (13), который перемещает флюид и, прежде всего, увеличивает давление флюида по существу до давления в экструдере в месте ввода.

8. Устройство по п.6 или 7, отличающееся тем, что насос (13) расположен в пути перемещения технологического флюида перед нагревателем (11) и, прежде всего, после резервуара (15) флюида.

| WO 2006061117 A1, 15.06.2006 | |||

| WO 9401007 A1, 20.01.1994 | |||

| RU 2053695 C1, 10.02.1996 |

Авторы

Даты

2014-08-10—Публикация

2009-09-17—Подача