Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения вторичных амидов путем карбонилирования соответствующих третичных аминов с использованием монооксида углерода в реакционной смеси в присутствии металлсодержащего катализатора и промотора, содержащего галоген.

Уровень техники

Амиды представляют собой обширную группу слабоосновных азотсодержащих органических соединений, которые находят применение как в больших количествах, например в качестве растворителей или мономеров, так и в малых - в качестве более сложных веществ, например в фармацевтических препаратах, пептидах и проч. Традиционно N-алкиламиды получают путем классических реакций органической химии: взаимодействия подходящих первичных или вторичных аминов с подходящей карбоновой кислотой или ее производным, например ее эфиром, хлоридом или ангидридом. Однако эти методы иногда ограничиваются доступностью подходящих исходных материалов и имеют низкую атомную эффективность.

Также в последние годы разрабатывались пути металлоорганического катализа для широкого спектра амидов. Среди них особый интерес представляет аминокарбонилирование, поскольку для получения амидной группы используется монооксид углерода - очень дешевый и доступный реагент. Эти методы позволяют превращать галоидный арил или галоидный винил в амид, расходуя первичный или вторичный амин и монооксид углерода. На первой стадии каталитического цикла в связь углерод-галоген галоидного алкида или арила внедряется металл (окислительное присоединение). Затем одна молекула монооксида углерода переносится из координационной сферы металла на алкильный или арильный радикал (внедрение CO). Наконец, новообразованную карбонильную группу атакует первичный или вторичный амин и конечный амидный продукт высвобождается из координационной сферы металла вместе с одним эквивалентом HX. Кислота HX, освобождающаяся в ходе реакции, должна быть нейтрализована подходящим основанием. Для этого можно использовать еще один эквивалент вышеупомянутого первичного или вторичного амина. Однако, поскольку это, как правило, означает потерю ценного реагента, обычно добавляют другое основание, которое инертно в отношении самой реакции амидирования. Можно использовать дешевые неорганические основания, например карбонат натрия, но из соображений растворимости часто берут органические основания, например третичные амины - триэтиламин или три-н-бутиламин. Пример тому описан в патенте EP 0365382; в этой работе в качестве катализатора реакции аминокарбонилирования использовался палладий, а в качестве основания - триэтиламин. Этот третичный амин не участвует в реакции аминокарбонилирования и в ходе ее сам он не подвергается карбонилированию.

В результате реакции между кислотой и основанием на каждую молекулу желаемого амида всегда образуется по меньшей мере одна молекула соли. Этот способ из-за его низкой атомной эффективности и высокой стоимости галогенсодержащих исходных материалов с коммерческими целями используется только применительно к сложным соединениям (например, активным ингредиентам фармацевтических препаратов). В отношении небольших молекул, например для получения диметилацетамида, такой способ экономически невыгоден.

Однако для производства диметилацетамида (DMAc) известен также способ получения этого вторичного амида не из галоидного алкила, а из соответствующего третичного амина, а именно из триметиламина (ТМА). ТМА - дешевый и легко доступный реагент. Он производится вместе с метиламином и диметиламином и имеет ограниченное применение. Поэтому ТМА приходится повторно использовать в цикле производства, из-за чего возрастают размеры и энергоемкость оборудования. Таким образом, производство DMAc, исходя из ТМА, может послужить приемлемым применением ТМА и обеспечит существенную экономию энергии и времени/места для производства исходного амина.

Получение DMAc из ТМА описано в ряде патентов. В публикации DE948056 сообщается о синтезе DMAc из ТМА и CO/H2 с помощью (NMe4)2CoBr2I2 в качестве катализатора. В Примере 6 приводятся данные о выходе DMAc (90%) при полном превращении ТМА через 7 часов при температуре 200°C и давлении 680 бар. Несмотря на высокое давление, использовавшийся в этом способе катализатор имел лишь низкую каталитическую активность. Частота оборотов каталитической реакции (TOF), выражаемая числом молей превращенного продукта на моль металла-катализатора в час, в Примере 6 данной работы составляла лишь порядка 5 молей продукта на моль катализатора в час. Кроме того, большая длительность реакции и очень высокое давление ограничивают промышленное применение этого способа. Также образуются нежелательные побочные продукты. В Примере 1 работы DE 948056, в котором вместо ТМА использовались более реакционноспособные диметиланилин или диэтиланилин, активность катализатора была несколько выше, но, как явствует из Примера 5, в котором данный способ осуществлялся при более низком давлении (200 бар), требуется очень высокое давление - иначе каталитическая активность намного ниже.

Сообщалось о нескольких способах превращения ТМА в DMAc с использованием хорошо известного катализатора карбонилирования Co2(CO)8. Однако с этим карбонильным комплексом трудно работать из-за его нестабильности на воздухе и при умеренном нагревании. При разложении и в процессе каталитического цикла с этим катализатором образуются высоко токсичные летучие соединения кобальта. Но согласно патенту США №3407231 использование Co2(CO)8 позволяет вести реакцию при более низком давлении CO: превращение ТМА на 95% достигается при температуре 225°C и давлении 138 бар. По описанию этого патента реакция протекает без добавления промотора. DMAc выделяют из реакционной смеси после удаления летучих соединений, достигая чистоты продукта 99%. Правда, реакция длится весьма долго - 16 часов, что неудобно. В этом способе частота оборотов очень низкая, а именно лишь 0,7 молей ТМА на моль катализатора в час. В патенте EP 0185823 сообщается об использовании в качестве промотора воды вместе с Co2(CO)8, что позволяло достичь превращения ТМА на 92% всего за 5 часов. В данном способе реакция осуществляется при температуре 250°C и относительно высоком давлении - 172 бар. Однако активность катализатора была сравнительно низкой, а именно порядка 5 молей ТМА на моль катализатора в час. Кроме того, вслед за DMAc образовывался DMF (1%). Следует отметить, что в этих способах с использованием кобальта катализатор брали в довольно больших удельных количествах, что можно объяснить весьма низкой активностью кобальтовых катализаторов.

Данных о катализаторах на основе других металлов очень мало. В патенте Японии №46 043 527 сообщается о невысоком выходе DMAc в результате реакции ТМА с CO над катализатором HgI2 при температуре 260°C. Для катализа карбонилирования третичных аминов используется только один благородный металл. В патенте Японии №3275656 A сообщается о получении DMAc с выходом 56% из ТМА, который подвергался превращению на 72%, с использованием в качестве катализатора RhCl3 и в качестве промотора метилиодида при температуре 270°C. При этом образовывались побочные продукты - DMF и N-метилацетамид - в количестве 1 и 4% соответственно. Каталитическая активность родиевого катализатора гораздо выше, чем описанных выше кобальтовых катализаторов. Частота оборотов реакции, достижимая с кобальтовым катализатором, составляла 19 молей ТМА на моль катализатора в час. Но даже при такой высокой каталитической активности ожидаемые вложения в производство будут велики, так как родий стоит очень дорого. Поэтому его использование в качестве катализатора ограничивает экономическую выгоду данного способа. Недавно в патенте Канады №101003491A сообщалось об использовании сочетания галогенидов Rh вместе с галогенидами Ir (которые берутся в равных или меньших количествах) для превращения ТМА в DMAc в сходных условиях.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа карбонилирования третичных аминов, в котором используется катализатор, составляющий хорошую альтернативу родию, будучи дешевле него и позволяя достичь равной или более высокой частоты оборотов реакции.

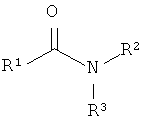

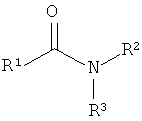

Эта задача достигается по данному изобретению путем использования катализатора, содержащего палладий. Таким образом, настоящее изобретение относится к способу получения вторичных амидов следующей формулы:

где

R1 представляет ароматическую группу или неразветвленную либо разветвленную алифатическую углеродную цепь, содержащую по меньшей мере один атом углерода, которая может быть замещенной или незамещенной;

R2 и R3 представляют (независимо друг от друга) ароматическую группу или неразветвленную либо разветвленную алифатическую углеводородную цепь, содержащую по меньшей мере один атом углерода, которая может быть замещенной или незамещенной, или же R2 и R3 образуют циклическую структуру, содержащую амидный азот,

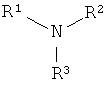

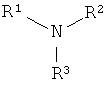

который включает стадию карбонилирования третичного амина формулы:

монооксидом углерода в реакционной смеси в присутствии содержащего палладий катализатора и содержащего галоген промотора, который в основном не поглощается в реакционной смеси.

Было обнаружено, что относительно дешевый благородный металл палладий способен катализировать карбонилирование триметиламина с образованием диметилацетамида, обеспечивая такую скорость и избирательность реакции, которые не хуже или даже лучше таковых при использовании дорогостоящих благородных металлов Rh или Ir. С палладием достигается такая же или даже существенно большая каталитическая активность (TOF), что и с родием. Кроме того, при использовании в качестве катализатора палладия удается карбонилировать более высокомолекулярные третичные амины и ароматические третичные амины, причем соответствующие вторичные амиды получаются с хорошим выходом и избирательностью. Во всех упомянутых выше реакциях используется подходящий галогенсодержащий промотор, который требуется в количествах менее эквивалентных. Таким образом, настоящее изобретение описывает синтез вторичных амидов из соответствующих третичных аминов, характеризующийся практически 100%-ной атомной эффективностью.

Как уже говорилось выше, в патенте EP 0365382 раскрывается применение палладия как катализатора реакций аминокарбонилирования, в которых в качестве нейтрализующего основания могут использоваться третичные амины. Однако в этих реакциях аминокарбонилирования не происходит никакого карбонилирования этих третичных аминов, так что на основании утверждаемого в патенте EP 0365382 вовсе не очевидно, что палладий не только является катализатором аминокарбонилирования, но также в подходящих условиях эффективно катализирует карбонилирование третичных аминов.

В способе по данному изобретению третичные амины карбонилируются предпочтительно с частотой оборотов по меньше мере 9, предпочтительно по меньшей мере 19, более предпочтительно по меньшей мере 30 и наиболее предпочтительно по меньшей мере 50 молей третичного амина на моль палладия в час.

В предпочтительном воплощении способа по данному изобретению реакционная смесь содержит менее 5000 частей на миллион (ppm), предпочтительно менее 3000 ppm, более предпочтительно менее 1500 ppm и наиболее предпочтительно менее 750 ppm палладия. В еще более предпочтительном воплощении данного изобретения реакционная смесь содержит менее 500 ppm и предпочтительно менее 250 ppm палладия.

Было обнаружено, что, как ни странно, каталитическая активность палладиевого катализатора значительно увеличивается с понижением его концентрации, причем до такой степени, что при уменьшении количества катализатора в реакционной смеси скорость реакции практически не изменяется или снижается лишь немного. Это очень важное наблюдение, так как чем меньше нужно катализатора, тем дешевле процесс и тем меньше требуется усилий для отделения и рециклизации катализатора. В способе по данному изобретению палладий оказался активен в концентрациях 10 ppm и менее. О таком явлении для других благородных металлов (Rh, Ir) ранее не сообщалось. Оно способствует экономичности способа карбонилирования с использованием палладия. Палладий добавляется предпочтительно в концентрации по меньшей мере 1 ppm, более предпочтительно в концентрации по меньшей мере 10 ppm.

Палладий можно добавлять в форме неорганической соли, например (нижеследующие примеры не являются ограничивающими): PdCl2, PdBr2, PdI2, Pd(OAc)2, PdSO4, (NH4)2[PdCl6], (NH4)2[PdCl4], PdC2O4, Pd(acac)2; в форме оксида или в форме комплекса Pd(0), несущего органические лиганды, например (нижеследующий пример не является ограничивающим) Pd(PPh3)4. В качестве предшественника катализатора можно также добавлять предобразованные металлокомплексные соединения, PdCl2(CH3CN)2, дихлорэтилендиамин-палладий, дихлорбиспиридин-палладий, Pd(TMA)2Cl2 Pd(NH3)4Cl2, Pd(NH3)2Cl2 и др. Известно, что монооксид углерода и амины ведут себя как лиганды промежуточных металлокомплексов. Катализатор является предпочтительно нанесенным на подложку: палладий наносят на углеродную, алюминиевую, кремниевую, цеолитовую, керамическую, пористую полимерную, гибридную полимерную и др. подложку. Обнаружено, что при этом каталитическая активность еще выше - это объясняется, возможно, тем, что в таком гетерогенном катализаторе благодаря фиксации атомов палладия на подложке не образуются кластеры.

Промотор, содержащий галоген, предпочтительно присутствует в указанной реакционной смеси в молярном отношении выше 0,1, предпочтительно выше 1, более предпочтительно выше 5 (относительно каталитического металла). Это отношение предпочтительно ниже 10000, более предпочтительно ниже 2000.

Присутствующий в реакционной смеси промотор, содержащий галоген, включает предпочтительно галогенид формулы R1X, где X представляет I, Br или Cl, причем предпочтительно галогенид формулы R1X является R1I. Углеводородная группа, в частности алкильная или арильная группа, галогенида предпочтительно соответствует углеводородной группе амина, в которую желательно произвести внедрение CO. Подходящими галогенидами являются иодиды, бромиды или хлориды, например метилиодид, этилиодид, бензилиодид, фенилиодид.

Наилучшие результаты получаются с алкилиодидами, хотя можно использовать и соответствующие хлориды и бромиды.

Промотор, содержащий галоген, можно добавлять в реакционную смесь как таковой, но возможно также добавлять соединения, образующие промотор in situ - в реакционной смеси. Например, известно, что алкилгалогениды и бензилгалогениды легко взаимодействуют с третичными аминами с образованием солей - галогенидов тетраалкиламмония. Следовательно, эти соли тоже можно добавлять в реакционную смесь вместо исходного алкилгалогенида. Подходящие соли такого рода можно выбрать из следующего ряда (не ограничиваясь приведенными здесь примерами): тетраметиламмония иодид (TMAI), тетраэтиламмония иодид, тетрапропиламмония иодид, тетрабутиламмония иодид, бензилтриметиламмония иодид, … и соответствующие хлориды и бромиды. С той же целью можно использовать также соответствующие галогениды тетраалкилфосфония. Кроме того, в качестве промотора можно использовать другие агенты, способные образовывать алкилгалогениды или арилгалогениды в реакционной смеси при условиях протекания обсуждаемой реакции. Примерами таких агентов являются (не ограничиваясь названными здесь) I2, Br2, Cl2, LiI, NaI, KI, HI. Также для образования промотора в реакционной смеси можно добавлять галогенангидриды кислот формулы R1COX, которые являются возможными интермедиатами каталитического цикла.

Когда в реакционную смесь вводится достаточное количество третичного амина, происходит регенерация промотора в реакционной смеси при нормальной каталитической активности. Это означает, что промотор можно добавлять в количествах менее эквивалентных: в реакционной смеси присутствует меньше молей промотора, чем превращается молей третичного амина. Таким образом, промотор добавляют в реакционную смесь предпочтительно в молярных количествах, меньших чем молярные количества указанного третичного амина, который карбонилируется. Однако когда в реакционной смеси недостаточно третичного амина, происходят побочные реакции из-за поглощения промотора.

Чтобы избежать поглощения промотора, реакционная смесь предпочтительно не должна содержать первичных и вторичных аминов.

В предпочтительном воплощении способа по данному изобретению третичный амин и монооксид углерода подают в реакционную смесь предпочтительно непрерывно таким образом, чтобы содержание третичного амина в реакционной смеси поддерживалось на уровне от 0,1 до 20% (масса/масса), более предпочтительно от 0,1 до 5% (масса/масса), наиболее предпочтительно от 0,1 до 2% (масса/масса).

Было обнаружено, что скорость реакции сильно зависит от концентрации третичного амина. Очень высокая скорость реакции и превосходная избирательность наблюдались при близких к нулю концентрациях третичного амина. Из этого можно извлечь преимущество, если проводить реакцию в реакторе, в котором уровень третичного амина поддерживается низким путем постоянного (или прерывистого) добавления третичного амина в реакционную смесь.

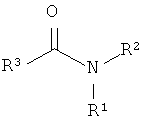

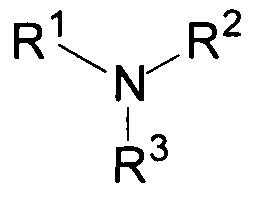

Сочетание катализатора с промотором можно использовать для карбонилирования третичных аминов общей формулы

где R1, R2, R3 не являются H, а представляют (независимо друг от друга) насыщенную или ненасыщенную, разветвленную или неразветвленную углеродную цепь, содержащую от 1 до 23 атомов углерода, или ароматическое кольцо. Углеродные цепи также могут быть замещенными, например фенильной группой, алкоксильной группой, карбоксильной группой, амидогруппой…, и могут таким образом состоять из, например, бензильной группы, 2-метоксиэтильной группы, карбоксиметильной группы… . R2 и R3 могут также образовывать циклическую структуру. Кроме того, в цепях R1, R2, R3 могут содержаться гетероатомы, например кислород в эфирных связях. Такие цепи тоже охватываются термином «углеродные цепи», причем число гетероатомов не включается в число углеродных атомов.

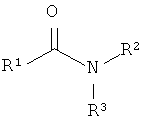

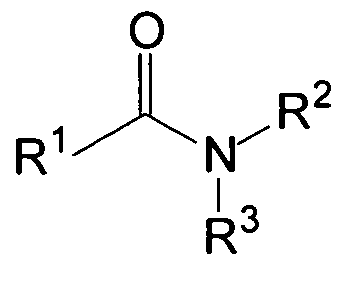

Получающиеся в результате амиды включают по меньшей мере амиды, имеющие следующую формулу:

где R1, R2, R3 определяются так же, как в исходном амине.

Если R1, R2, R3 неодинаковы или если промотор, содержащий галоген, содержит группы R2 или R3, отличные от R1, то получаемые амиды могут также включать один или более амидов следующих формул:

и

и

где R1, R2, R3 определяются так же, как в исходном амине.

Все эти амиды являются вторичными. В настоящем описании термин «вторичный амид» означает, что при амидном азоте нет водорода.

В одном конкретном воплощении данного изобретения R1, R2 и R3 представляют (независимо друг от друга) неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-23 атома углерода, предпочтительно 1-9 атомов углерода, причем эти углеродные цепи предпочтительно незамещенные. Группы R1, R2 и R3 предпочтительно одинаковы, более предпочтительно все они являются метальными группами.

В другом конкретном воплощении данного изобретения R1 является неразветвленной или разветвленной алифатической углеродной цепью, содержащей 1-23 углеродных атома, предпочтительно 1-9 углеродных атомов, a R2 и R3 вместе с амидным атомом азота образуют азациклическую структуру, причем углеродная цепь предпочтительно незамещенная. Примером такого соединения служит N-ацетилпиперидин, получаемый из N-метилпиперидина.

В еще одном конкретном воплощении данного изобретения R1 является неразветвленной или разветвленной алифатической углеродной цепью, содержащей 1-23 углеродных атома, предпочтительно 1-9 углеродных атома, a R2 и R3 вместе с амидным атомом азота образуют гетероциклическую структуру, содержащую по меньшей мере один дополнительный гетероатом, в частности азот или кислород, причем углеродная цепь предпочтительно незамещенная. Примером такого третичного амина служит N-метилморфолин, дающий после стадии карбонилирования N-ацетилморфолин.

В другом конкретном воплощении данного изобретения каждый из R1 и R2 является неразветвленной или разветвленной алифатической углеродной цепью, содержащей 1-23 углеродных атома, предпочтительно 1-9 углеродных атома, a R3 является ароматической группой, в частности фенильной или функционализированной фенильной группой, например хлорфенильной, метоксифенильной, фторфенильной… или неразветвленной либо разветвленной углеродной цепью, содержащей 1-23 углеродных атома, предпочтительно 1-9 углеродных атома и замещенной ароматической группой, в частности фенильной или функционализированной фенильной группой. Примером такого третичного амина является N,N-диметил-N-бензиламин, дающий после стадии карбонилирования N,N-диметил-2-фенилацетамид и N-метил-N-бензил-2-фенилацетамид. Другой пример - N,N-диметиланилин.

Реакция осуществляется в закрытом сосуде в атмосфере, содержащей CO, при давлении выше 20 бар, более предпочтительно выше 50 бар. Величина полного давления ограничивается только возможностями используемого оборудования. Атмосфера в реакционном сосуде может содержать только CO или же смесь CO/H2. Однако при использовании смеси CO/H2 каталитическая активность и избирательность несколько ниже. И образуется больше формамидов, являющихся побочным продуктом реакции.

Реакцию карбонилирования осуществляют при температуре более высокой, чем та, при которой катализатор становится активным. Величина этой температуры зависит от типа третичного амина. Для ароматических аминов эта минимальная температура, как правило, ниже, а для алкиламинов, как правило, выше. Амины, содержащие гетероатомы, например кислород, занимают в этом смысле промежуточное положение. Разницу в температурах активации можно объяснить тем, что ароматические амины, по-видимому, являются очень эффективными лигандами и образуют активные комплексы при более низких температурах, тогда как в случае алкиламинов для получения соответствующей каталитической системы часто требуется более высокая температура. Стадия карбонилирования осуществляется при температуре выше 120°C, более предпочтительно - при температуре выше 180°C, особенно, когда третичный амин не является ароматическим.

Выше температуры, требующейся для активации катализатора, активность каталитической системы возрастает с увеличением температуры. Предпочтительно поддерживать температуру ниже 285°C, так как при более высокой температуре наблюдается некоторое снижение избирательности.

Реакционная смесь предпочтительно содержит растворитель. Предпочтительно в качестве растворителя используется продукт реакции - амид. Но можно использовать в этой роли и другие амиды помимо ожидаемого продукта реакции. Очень хорошие результаты получаются при использовании в качестве растворителя N-метилпирролидона (NMP).

При использовании описываемой каталитической системы в оптимальных условиях побочные продукты образуются, на удивление, в малом количестве. Основным побочным продуктом является соответствующий первичный амид (в частности, соответствующий N-алкилалкиламид), который утратил одну алкильную или арильную группу. Прочие побочные продукты включают карбоновые кислоты, нитрилы и формамиды. Последние, как известно, образуются из вторичных аминов и монооксида углерода.

Осуществление изобретения

ПРИМЕРЫ

Пример 1

В 50-миллилитровый химический реактор (автоклав) загружали 0,45 ммол катализатора и 4,3 ммол подходящего промотора, содержащего галоген. Закрыв сосуд, пропускали 4 раза монооксид углерода (10 бар). Затем вводили в реактор через перегородку с помощью шприца 17,5 мл 7,3%-ного (масса/масса) раствора ТМА в NMP. Реакционная смесь таким образом содержала 2736 ppm металла-катализатора. Ее энергично перемешивали в течение 10 минут при комнатной температуре и подавали монооксид углерода (65 бар). Реакционную смесь нагревали до 240°C в течение 24 минут. В конце реакции смесь остужали до 0°C, тщательно дегазировали и анализировали путем газовой хроматографии. Данный пример демонстрирует более высокую активность и избирательность каталитической системы PdCl2/TMAI по сравнению с другими вариантами источника иодида металла. Особенно следует отметить, что с более дешевым палладиевым катализатором достигается такая же или даже более высокая каталитическая активность, как с более дорогостоящим родиевым катализатором.

Пример 2

В этих опытах катализатором служил PdCl2, промотором - TMAI (TMAI:Pd=10), а в качестве растворителя брали NMP. Вначале в 50-миллилитровый химический реактор (автоклав) загружали 0,45 ммол PdCl2 и 4,3 ммол TMAI. Закрыв сосуд, пропускали 4 раза монооксид углерода (10 бар). Затем вводили в реактор через перегородку с помощью шприца 17,5 мл раствора изучаемого реагента в NMP. Реакционную смесь энергично перемешивали в течение 10 минут при комнатной температуре и подавали монооксид углерода (65 бар). Реакционную смесь нагревали до 240°C в течение 24 минут (если не указано иного - см. таблицу). В конце реакции смесь остужали до 10°C, тщательно дегазировали и анализировали путем газовой хроматографии. Данный пример показывает, что нашу каталитическую систему можно использовать для карбонилирования ряда третичных аминов.

Пример 3

В 50-миллилитровый химический реактор (автоклав) загружали 0,45 ммол PdCl2 в качестве катализатора и 4,3 ммол TMAI в качестве промотора. Закрыв сосуд, пропускали 4 раза монооксид углерода (10 бар). Затем вводили в реактор через перегородку с помощью шприца 17,5 мл 7,3%-ного или 8,3%-ного (масса/масса) раствора ТМА в NMP или в DMAc. Реакционную смесь энергично перемешивали в течение 10 минут при комнатной температуре и подавали монооксид углерода (65 бар). Реакционную смесь нагревали до 240°C и следили по снижению давления за поглощением СО. Когда степень превращения достигала приблизительно 50%, реакционную смесь остужали до 0°C, тщательно дегазировали и анализировали путем газовой хроматографии. Данный пример показывает, что в этой реакции в качестве растворителя кроме NMP можно использовать DMAc.

Пример 4

Этот пример демонстрирует возможность увеличения каталитической активности путем снижения концентрации катализатора.

В 50-миллилитровый химический реактор (автоклав) загружали нужное количество (см. таблицу) катализатора, которым служил PdCl2, и 4,3 ммол TMAI в качестве промотора. Закрыв сосуд, пропускали 4 раза монооксид углерода (10 бар). Затем вводили в реактор через перегородку с помощью шприца 17,5 мл 7,0%-ного (масса/масса) раствора ТМА в NMP. Реакционную смесь энергично перемешивали в течение 10 минут при комнатной температуре и подавали монооксид углерода (65 бар). Реакционную смесь нагревали до 240°C в течение 24 минут. Начиная с этого момента, отслеживали время, за которое поглощалось количество CO, соответствующее падению давления на 9 бар (t9). Затем давали реакции протекать до полного превращения. В конце реакции смесь остужали до 0°C, тщательно дегазировали и анализировали путем газовой хроматографии. Данный пример показывает, что активность палладиевого катализатора значительно увеличивается при снижении его концентрации - даже до такой степени, что то же по существу количество амида получается с меньшим количеством катализатора.

Пример 5

Этот пример демонстрирует применение в обсуждаемой реакции гетерогенного палладиевого катализатора в низкой концентрации.

В качестве катализатора в данном примере использовали цеолит типа Y, нагруженный палладием. Цеолит NaY погружали в водный раствор PdCl2(NH3)4 и перемешивали в течение 14 часов. Получаемый в результате цеолит содержал 0,03 ммол Pd на 1 г.

В 50-миллилитровый химический реактор (автоклав) загружали нужное количество катализатора и 4,3 ммол TMAI в качестве промотора. Закрыв сосуд, пропускали 4 раза монооксид углерода (10 бар). Затем вводили в реактор через перегородку с помощью шприца 17,5 мл 7,1%-ного (масса/масса) раствора ТМА в NMP. Реакционную смесь энергично перемешивали в течение 10 минут при комнатной температуре и подавали монооксид углерода (65 бар). Реакционную смесь нагревали до 240°C в течение 24 минут. Начиная с этого момента, отслеживали время, за которое поглощалось количество СО, соответствующее падению давления на 9 бар (t9). Затем реакционную смесь остужали до 0°C, тщательно дегазировали и анализировали путем газовой хроматографии.

Пример 6. Рециклизация катализатора

В 1-литровый реактор Парра, снабженный магнитной мешалкой, трубкой для отбора проб и питающей емкостью, загружали NMP (252,2 г), TMAI (11,4 г; 57 ммол) и PdCl2 (1,18 г; 6,7 ммол). Закрыв реактор, пропускали три раза монооксид углерода. Затем через питающую емкость добавляли 20,1 г (0,34 мол) ТМА и подавали CO до давления приблизительно 60 бар. Реакционную смесь нагревали до 240°C и отслеживали поглощение СО по падению давления. Когда степень превращения достигала приблизительно 80%, реакционную смесь охлаждали. Для того чтобы начать второй цикл, добавляли еще ТМА, восстанавливали давление и реакционную смесь опять нагревали. После третьего цикла анализ показал, что в смеси присутствовало еще достаточно ТМА для того, чтобы начать четвертый цикл. Результаты, представленные в приведенной ниже таблице, с очевидностью демонстрируют, что PdCl2 и TMAI действуют как истинная каталитическая система, способная к рециклизации без потерь избирательности. Оба компонента можно использовать в количествах менее эквивалентных.

Примеры 7a и 7b

Эти примеры демонстрируют влияние концентрации ТМА на активность катализатора.

В 1-литровый реактор для работы под давлением (автоклав) подавали ТМА и CO в эквимолярных количествах, чтобы полное давление в системе реактора держалось постоянным. При этом ТМА и CO поступали в реактор с такой же скоростью, с какой они там поглощались. Никакие продукты из реактора не удаляли; таким образом, реакция протекала полунепрерывно. В одном опыте концентрация ТМА поддерживалась около 6% (опыт 7а); во втором опыте концентрация ТМА поддерживалась около 1% (опыт 7b). В обоих случаях полное давление составляло 90 бар, температура была 260°C, в качестве растворителя брали NMP. В качестве катализатора и промотора использовали соответственно PdCl2 и TMAI в близких количествах (см. таблицу). По завершении реакции реакционную смесь охлаждали и анализировали путем газовой хроматографии. В обоих случаях выход DMAc был почти количественный. Два основных побочных продукта представлены в таблице. Для того чтобы подтвердить, что реакция протекала при нужной концентрации ТМА, измеряли конечную концентрацию ТМА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ С МЕТАЛЛТРИДЕНТАТНЫМИ ЛИГАНДАМИ | 2004 |

|

RU2348607C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ С МЕТАЛЛПОЛИДЕНТАТНЫМИ ЛИГАНДАМИ | 2004 |

|

RU2367647C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ С ПРИМЕНЕНИЕМ МЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ С КЛЕШНЕОБРАЗНЫМИ ЛИГАНДАМИ | 2008 |

|

RU2459800C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ДОБАВЛЕНИЕМ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ ВТОРИЧНЫХ АМИНОВ | 2006 |

|

RU2440325C9 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИЦИКЛИЧЕСКОГО СПИРТА | 2010 |

|

RU2530880C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1997 |

|

RU2180332C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА | 2003 |

|

RU2326123C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 1992 |

|

RU2070091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ N-АЦИЛ-α-АМИНОКИСЛОТ | 1995 |

|

RU2140903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВ ГИДРОДИМЕРИЗАЦИЕЙ | 2007 |

|

RU2421440C2 |

Изобретение относится к способу получения вторичных амидов. Способ осуществляют путем карбонилирования соответствующих третичных аминов с помощью монооксида углерода в присутствии катализатора, содержащего менее чем 750 частей на миллион (ppm) палладия, и промотора, содержащего галоген. Технический результат - увеличение каталитической активности катализатора с понижением концентрации палладия и повышение избирательности реакции. 38 з.п. ф-лы, 7 табл.

1. Способ получения вторичного амида следующей формулы

где R1 представляет ароматическую группу или неразветвленную либо разветвленную алифатическую углеродную цепь, содержащую, по меньшей мере, один атом углерода, которая может быть замещенной либо незамещенной;

R2 и R3 представляют (независимо друг от друга) ароматическую группу или неразветвленную либо разветвленную алифатическую углеродную цепь, содержащую, по меньшей мере, один атом углерода, которая может быть замещенной либо незамещенной, или же R2 и R3 образуют циклическую структуру, содержащую амидный азот;

который включает стадию карбонилирования третичного амина формулы

с помощью монооксида углерода в реакционной смеси в присутствии катализатора, содержащего палладий, и в присутствии промотора, содержащего галоген, который существенно не поглощается в реакционной смеси, где реакционная смесь содержит менее чем 750 частей на миллион (ppm) палладия.

2. Способ по п.1, в котором промотор, содержащий галоген, содержит галогенид формулы R1X, где Х представляет I, Br или Cl.

3. Способ по п.1, в котором промотор, содержащий галоген, вводят в реакционную смесь путем добавления в реакционную смесь одного или более соединений из группы, состоящей из галогенидов формулы R1X, галогенидов формулы

4. Способ по п.3, в котором промотор, содержащий галоген, вводят в реакционную смесь путем добавления галогенида формулы R1X в реакционную смесь.

5. Способ по п.1, в котором R1, R2 и R3 представляют (независимо друг от друга) неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-23 атома углерода.

6. Способ по п.1, в котором R1, R2 и R3 представляют (независимо друг от друга) неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-9 атомов углерода.

7. Способ по п.5 или 6, в котором углеродные цепи являются незамещенными.

8. Способ по п.5 или 6, в котором R1, R2 и R3 представляют метальные группы.

9. Способ по п.5 или 6, в котором, по меньшей мере, углеродная цепь группы R1 является замещенной ароматической группой, в частности фенильной группой, причем R1 является предпочтительно бензильной группой.

10. Способ по п.5 или 6, в котором, по меньшей мере, углеродная цепь группы R1 является замещенной фенильной группой.

11. Способ по п.5 или 6, в котором, по меньшей мере, углеродная цепь группы R1 является замещенной бензильной группой.

12. Способ по п.1, в котором R1 представляет неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-23 атома углерода, а R2 и R3 вместе с амидным атомом азота образуют азациклическую структуру.

13. Способ по п.1, в котором R1 представляет неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-9 атомов углерода, а R2 и R3 вместе с амидным атомом азота образуют азациклическую структуру, и углеродная цепь является незамещенной.

14. Способ по п.1, в котором R1 представляет неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-23 атома углерода, а R2 и R3 вместе с амидным атомом азота образуют гетероциклическую структуру, содержащую, по меньшей мере, один дополнительный гетероатом.

15. Способ по п.1, в котором R1 представляет неразветвленную или разветвленную алифатическую углеродную цепь, содержащую 1-9 атомов углерода, а R2 и R3 вместе с амидным атомом азота образуют гетероциклическую структуру, содержащую, по меньшей мере, один дополнительный гетероатом, выбранный из азота и кислорода, и углеродная цепь является незамещенной.

16. Способ по п.1, в котором катализатор содержит Pd(II).

17. Способ по п.16, в котором указанный палладий добавляют в реакционную смесь в виде соли, выбираемой из группы, состоящей из PdCl2, PdBr2, PdI2, Pd(OAc)2, PdSO4, (NH4)2[PdCl6], (NH4)2[PdCl4], Pd(acac)2 и PdC2O4.

18. Способ по п.1, в котором катализатор содержит Pd(0).

19. Способ по п.18, в котором указанный палладий добавляют в реакционную смесь в виде Pd(PPh3)4.

20. Способ по п.1, в котором указанный палладий наносят на подложку.

21. Способ по п.20, в котором указанный палладий наносят на подложку, которую выбирают из группы, состоящей из углерода, алюминия, кремния, цеолита, керамики, пористых полимеров и гибридных полимеров.

22. Способ по п.1, в котором промотор, содержащий галоген, присутствует в указанной реакционной смеси в молярном отношении к каталитическому металлу выше 0,1.

23. Способ по п.1, в котором промотор, содержащий галоген, присутствует в указанной реакционной смеси в молярном отношении к каталитическому металлу выше 1.

24. Способ по п.1, в котором промотор, содержащий галоген, присутствует в указанной реакционной смеси в молярном отношении к каталитическому металлу выше 5.

25. Способ по п.1, в котором третичный амин и монооксид углерода подают в реакционную смесь таким образом, чтобы содержание третичного амина в реакционной смеси поддерживалось на уровне 0,1-20% (масса/масса).

26. Способ по п.1, в котором третичный амин и монооксид углерода непрерывно подают в реакционную смесь таким образом, чтобы содержание третичного амина в реакционной смеси поддерживалось на уровне 0,1-20% (масса/масса).

27. Способ по п.1, в котором третичный амин и монооксид углерода подают в реакционную смесь таким образом, чтобы содержание третичного амина в реакционной смеси поддерживалось на уровне 0,1-5% (масса/масса).

28. Способ по п.1, в котором третичный амин и монооксид углерода подают в реакционную смесь таким образом, чтобы содержание третичного амина в реакционной смеси поддерживалось на уровне 0,1-2% (масса/масса).

29. Способ по п.1, в котором стадию карбонилирования осуществляют при температуре ниже 285°C.

30. Способ по п.1, в котором стадию карбонилирования осуществляют при температуре выше 120°C.

31. Способ по п.1, в котором стадию карбонилирования осуществляют при температуре выше 180°C.

32. Способ по п.1, в котором стадию карбонилирования осуществляют при давлении выше 20 бар.

33. Способ по п.1, в котором стадию карбонилирования осуществляют при давлении выше 50 бар.

34. Способ по п.1, в котором реакционная смесь практически не содержит первичных или вторичных аминов.

35. Способ по п.1, в котором промотор добавляют в реакционную смесь в молярном количестве, меньшем молярного количества третичного амина, который подвергается карбонилированию.

36. Способ по п.1, в котором третичный амин карбонилируют с частотой оборотов, по меньшей мере, 9 молей третичного амина на моль палладия в час.

37. Способ по п.1, в котором третичный амин карбонилируют с частотой оборотов, по меньшей мере, 19 молей третичного амина на моль палладия в час.

38. Способ по п.1, в котором третичный амин карбонилируют с частотой оборотов, по меньшей мере, 30 молей третичного амина на моль палладия в час.

39. Способ по п.1, в котором третичный амин карбонилируют с частотой оборотов, по меньшей мере, 50 молей третичного амина на моль палладия в час.

| TOSHIAKI KOBAYASHI, MASATO TANAKA: "Cleavage of CN bonds of tertiary amines and carbonylation of organic halides with Palladium complexes as catalysts leading to formation of tertiary amides" Journal of Organometallic Chemistry, 1982, vol.231, С12-С14 | |||

| УСТРОЙСТВО для ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА МЕТАЛЛИЧЕСКОЙ ШИХТЫ | 0 |

|

SU365382A1 |

| УСТАНОВКА ДЛЯ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 0 |

|

SU185823A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОВ | 0 |

|

SU243610A1 |

Авторы

Даты

2014-08-10—Публикация

2009-11-17—Подача