Изобретение относится к технологии изменения форм поверхности полупроводниковых приборов и может быть использовано для формирования сквозных отверстий или углублений в кремниевой подложке.

Известен способ формирования отверстий преимущественно в печатных платах с помощью воздействия на поверхность печатной платы мощным импульсным лазерным излучением [Авторское свидетельство СССР №1591338, 30.05.1994]. Способ заключается в том, что импульс контроля посылается в формируемое отверстие непосредственно после каждого импульса обработки и по возрастанию уровня отраженного излучения от медной подложки под печатной платой определяют момент получения отверстия в плате. К недостаткам данного способа можно отнести высокую стоимость оборудования, зависимость времени технологического процесса от количества отверстий.

Ближайшим из известных способов к данному изобретению относится способ формирования сквозных отверстий в кремниевой подложке [Э.Ю. Бучин, Ю.И. Денисенко, В.И. Рудаков, «Формирование сквозных отверстий в кремниевой подложке» « Письма в ЖТФ», Ярославль 2002, с.75-79], основанный на избирательном электрохимическом травлении p+-областей, сформированных в кремнии n-типа способом термомиграции алюминия, р-области образуются в подложке за счет сквозного локального легирования алюминием. Кремниевая подложка n-типа с нанесенной на нее электронно-лучевым способом алюминиевыми площадками, нагревалась с обратной стороны до температуры t=1100°C. В процессе нагрева образца алюминий переходит в жидкую фазу и продвигается в глубь подложки в направлении температурного градиента с выходом на противоположную поверхность. Данный способ характеризуется сложностью процесса, применением высоких температур (1100-1200°С), определенными ограничениями: во-первых, форма поперечного сечения сквозных отверстий получается более округлой по сравнению с исходным рисунком; во-вторых, для характерных размеров поперечного сечения отверстий существует ограниченный диапазон от 20 до 200 мкм.

Решаемая техническая задача изобретения - повышение технологичности (снижение рабочей температуры процесса, отсутствие необходимости создания температурного градиента, технологический процесс происходит при атмосферной среде) формирования отверстий в кремниевой подложке, увеличение диапазона размеров поперечного сечения отверстий.

Решаемая техническая задача в способе изготовления сквозных отверстий в кремниевой подложке, включающем формирование сквозных отверстий в кремниевой подложке при термическом воздействии на нее, достигается тем, что формирование сквозных отверстий в кремниевой подложке осуществляют путем размещения на кремниевой подложке алюминиевого образца с заданной формой поперечного сечения рабочей части образца, соответствующей форме формируемого в подложке отверстия, и высотой рабочей части образца, не меньшей толщины подложки, далее осуществляют нагрев подложки с размещенным на ней алюминиевым образцом до температуры эвтектики, равной 570±10°С, обеспечивая высокоскоростную диффузию атомов кремния в алюминиевый образец, выдерживают подложку с алюминиевым образцом при температуре эвтектики не менее 10 минут, после чего охлаждают подложку с алюминиевым образцом до комнатной температуры.

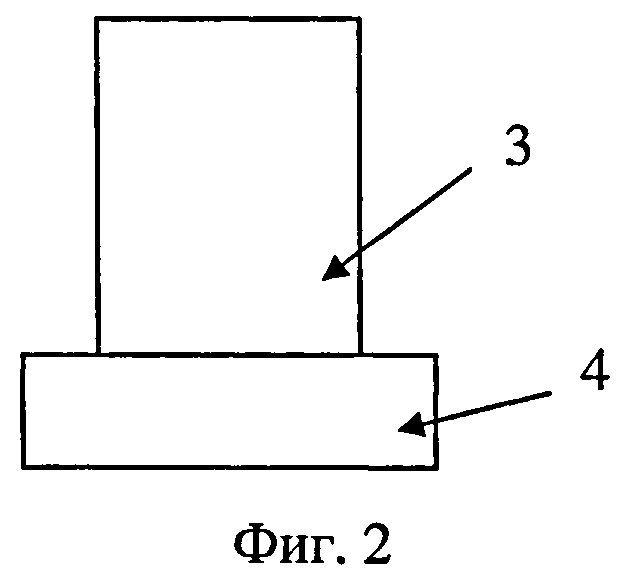

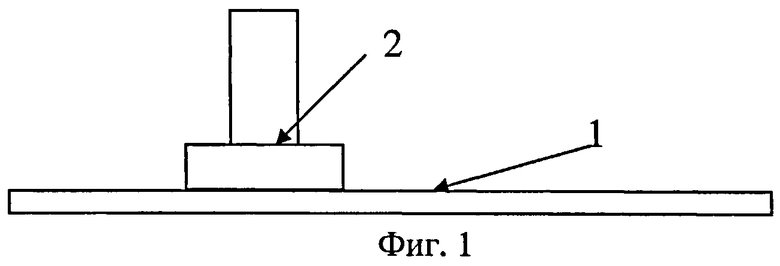

На фиг.1 схематично изображена кремниевая подложка с расположенным на ней алюминиевым образцом, где 1 - кремниевая подложка, 2 - алюминиевый образец. На фиг.2 схематично изображен алюминиевый образец, состоящий из 3 - нерабочей части и 4 - рабочей части.

Рассмотрим осуществление способа изготовления сквозных отверстий в кремниевой подложке. Первоначально алюминиевый образец 2, например, цилиндрической формой рабочей части образца 4 диаметром 5 мм и высотой 2 мм, располагают на кремниевой подложке 2, например, марки 1А2КДБ10 размерами 30х10х0,38 мм. Нерабочая часть 3 алюминиевого образца 2 необходима для удобства отделения алюминиевого образца 2 от кремниевой подложки 1. Форма и высота нерабочей части 3 выбирается произвольно. Рабочая часть 4 алюминиевого образца 2 является частью, формирующей отверстие в кремниевой подложке 1, непосредственно в которую диффундируют атомы кремния. Рабочая часть образца 4 и нерабочая часть образца 3 могут иметь как различную, так и одинаковую форму поперечного сечения, и могут быть изготовлены различными способами, например литьем, фрезерованием, точением, нарезкой и т.д. Например, цилиндрическую форму рабочей части 4 алюминиевого образца 2 применяют для получения отверстий круглой формы. Далее кремниевую подложку 1 с алюминиевым образцом 2 помещают в печь - электропечь сопротивления камерная лабораторная СНОЛ 6/11,000 «Технотерм». Далее осуществляют нагрев подложки 1 и образца 2 до температуры 570±10°С. ±10°С - это допустимая норма отклонения, при которой достигается высокоскоростная диффузия атомов кремния в алюминиевый образец 2. При данной температуре подложку 1 и алюминиевый образец 2 выдерживают 15 минут. Время выдержки не менее 10 минут необходимо для реализации технической задачи. После чего подложку 1 с алюминиевым образцом 2 медленно охлаждают, например, в течение 20 минут, до комнатной температуры 23±2°С и аккуратно отделяют алюминиевый образец 2 от кремниевой подложки 1.

Решаемая техническая задача - повышение технологичности по сравнению с прототипом - будет достигнута за счет:

упрощения процесса нагрева подложки 1 с алюминиевым образцом 2. В предлагаемом изобретении применяется стандартная лабораторная печь, вместо печи, создающей температурный градиент путем охлаждения лицевой стороны подложки за счет кондукции в среде аргона;

снижения рабочей температуры до температуры эвтектики, при которой алюминиевый образец 2 не переходит в жидкую фазу. Это обеспечивает форму поперечного сечения отверстия, соответствующую исходной форме рабочей части 4 алюминиевого образца 2, и значительное расширение диапазона размеров поперечного сечения отверстий;

отсутствия жидкостного химического, либо электрохимического травления, снижающего точность отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571444C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 1988 |

|

RU1648224C |

| УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МОБИЛЬНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ЕГО | 2013 |

|

RU2578668C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571167C2 |

| Способ изготовления малогабаритной атомной ячейки с парами щелочного металла | 2023 |

|

RU2819863C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КРЕМНИЕВОЙ СТРУКТУРЫ | 2015 |

|

RU2600076C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

| Способ получения нанопрофилированной ультратонкой пленки AlO на поверхности пористого кремния | 2015 |

|

RU2634326C2 |

| ЖИДКАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЕВОЙ ПОДЛОЖКИ И СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ ДЛЯ ГОЛОВКИ ДЛЯ ВЫБРОСА ЖИДКОСТИ | 2011 |

|

RU2468467C2 |

Использование: для формирования сквозных отверстий или углублений в кремниевой подложке. Сущность изобретения заключается в том, что формирование сквозных отверстий в кремниевой подложке осуществляют путем размещения на кремниевой подложке алюминиевого образца с заданной формой поперечного сечения рабочей части образца, соответствующей форме формируемого в подложке отверстия, и высотой рабочей части образца, не меньшей толщины подложки, далее осуществляют нагрев подложки с размещенным на ней алюминиевым образцом до температуры эвтектики, равной 570±10°С, обеспечивая высокоскоростную диффузию атомов кремния в алюминиевый образец, выдерживают подложку с алюминиевым образцом при температуре эвтектики не менее 10 минут, после чего охлаждают подложку с алюминиевым образцом до комнатной температуры. Технический результат: обеспечение возможности снижения рабочей температуры процесса, осуществление технологического процесса при атмосферной среде, исключение необходимости создания температурного градиента, а также увеличение диапазона размеров поперечного сечения отверстий. 2 ил.

Способ изготовления сквозных отверстий в кремниевой подложке, включающий формирование сквозных отверстий в кремниевой подложке при термическом воздействии на нее, отличающийся тем, что формирование сквозных отверстий в кремниевой подложке осуществляют путем размещения на кремниевой подложке алюминиевого образца с заданной формой поперечного сечения рабочей части образца, соответствующей форме формируемого в подложке отверстия, и высотой рабочей части образца, не меньшей толщины подложки, далее осуществляют нагрев подложки с размещенным на ней алюминиевым образцом до температуры эвтектики, равной 570±10°С, обеспечивая высокоскоростную диффузию атомов кремния в алюминиевый образец, выдерживают подложку с алюминиевым образцом при температуре эвтектики не менее 10 минут, после чего охлаждают подложку с алюминиевым образцом до комнатной температуры.

| Э.Ю | |||

| Бучин, Ю | |||

| И | |||

| Денисенко, В.И | |||

| Рудаков, Формирование сквозных отверстий в кремниевой подложке, Письма в ЖТФ, Ярославль, 19.07.2002, с.75-79 | |||

| US 4154632 A, 15.05.1979 | |||

| Д.Г | |||

| Громов, Учебное пособие по дисциплине, Металлизация в системах с наноразмерными элементами, Москва 2011, стр | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ СЕЛЕКТИВНОГО НАНЕСЕНИЯ МЕТАЛЛА НА ПОЛУПРОВОДНИКОВУЮ ПЛАСТИНУ | 0 |

|

SU355697A1 |

Авторы

Даты

2014-08-20—Публикация

2013-02-05—Подача