Настоящее изобретение относится к способу индукционного нагрева, применяемому в устройстве нагрева металлической детали, такой как лист или пруток, при этом устройство содержит объединенные магнитной связью индукторы. Под магнитной связью следует понимать то, что индукторы обеспечивают между собой взаимную индукцию.

В самых классических технологиях индукционного нагрева применяют конфигурации, которые являются удовлетворительными, если нагреваемые детали выполнены из одинакового материала и имеют одинаковые размеры. Однако промышленность требует все большей гибкости и производительности. Производственные линии должны адаптироваться при непрерывной работе к изменению положения или формата нагреваемых деталей и к изменению требуемого температурного профиля.

Известные технологии позволяют осуществлять контроль нагрева по зоне вводимой мощности, но контроль температурного профиля в нагреваемых зонах остается связанным с геометрической конфигурацией катушек и со способом их питания, в основном по изменению амплитуды направляемых в них токов. Определение этих токов и вытекающее из него регулирование в основном зависят от магнитной связи между катушками с учетом взаимной индукции, при этом каждая питаемая катушка оказывает влияние на все остальные. Магнитная связь делает контроль температурного профиля нагреваемой детали исключительно сложным, не считая того, что она может иметь отрицательные последствия на частотные генераторы, например, может привести к повреждению компонентов.

В патентной заявке WO 00/28787 A1 описана система для нагрева трубчатой металлической детали при помощи катушек индуктивности, питаемых через схему выключения типа переключателя, связанную с источником питания типа инвертора. Схема управления позволяет изменять продолжительность подачи мощности от источника питания на каждую катушку, чтобы по-разному нагревать разные зоны металлической детали для достижения требуемого температурного профиля. Таким образом, подачу мощности в катушку осуществляют по принципу «все или ничего», то есть она может быть заблокирована на цикле, соответствующем нескольким периодам сигнала инвертора.

Однако эта система имеет свои недостатки, в частности, она позволяет контролировать только среднюю мощность, выдаваемую каждой катушкой, не обеспечивая при этом точного управления температурным профилем, создаваемым катушками в нагреваемой детали. Кроме того, из этого документа следует, что подключение катушек и инверторов должно в определенной степени зависеть от нагрузки и от искомого температурного профиля. Кроме того, этот документ не раскрывает ни магнитные связи между схемами, ни способ, позволяющий их игнорировать или учитывать.

Настоящее изобретение призвано устранить эти недостатки и предложить способ нагрева, учитывающий многочисленные связи, с одной стороны, между различными индукторами и, с другой стороны, между индукторами и нагреваемой деталью, что позволяет управлять с достаточной точностью температурным профилем, создаваемым индукторами. В частности, целью изобретения является регулирование нагрева по различным искомым температурным профилям в реальном времени за счет воздействия на управление инверторами, питающими индукторы, но без внесения изменений в конструкцию инверторов.

В этой связи объектом изобретения является способ индукционного нагрева, применяемый в устройстве нагрева металлической детали, при этом устройство содержит магнитосвязанные индукторы, при этом каждый индуктор получает питание от соответствующего ему инвертора, объединенного с конденсатором для образования колебательного контура, при этом указанные колебательные контуры имеют приблизительно одинаковую резонансную частоту, при этом каждым инвертором управляет блок управления таким образом, чтобы изменять амплитуду и фазу тока, проходящего через соответствующий индуктор, при этом устройство дополнительно содержит средства определения указанного тока, а также средства определения действительного температурного профиля указанной металлической детали, при этом указанный способ содержит следующие этапы:

a) сравнивают указанный действительный температурный профиль с контрольным температурным профилем и вычисляют контрольный профиль плотности мощности, который устройство нагрева должно подавать в указанную деталь, чтобы достичь указанного контрольного температурного профиля;

b) при помощи матрицы полных сопротивлений, определяемой на основании электромагнитных отношений, связывающих указанные индукторы между собой и с указанной деталью, и на основании графических векторных функций, характеризующих отношения, связывающие плотности тока, создаваемые индукторами, с токами, проходящими через индукторы, вычисляют искомые токи, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений для подачи указанного контрольного профиля плотности мощности в указанную деталь;

c) определяют токи, проходящие через индукторы, чтобы сравнить их с указанными искомыми значениями и определить подлежащие коррекции отклонения токов, и в указанные блоки управления передают команды коррекции в зависимости от указанных отклонений токов для управления инверторами таким образом, чтобы корректировать проходящие через индукторы токи.

Эти признаки позволяют добиваться точного управления температурным профилем, применяемым для нагреваемой детали, что обеспечивает нагрев деталей разного размера и из разного материала при помощи одного устройства.

В предпочтительных вариантах способа нагрева в соответствии с изобретением применяют, в частности, один или другой из следующих отличительных признаков:

определяют емкости указанных конденсаторов и указанную матрицу полных сопротивлений связывают с вектором емкостей;

определяют исходное значение указанной матрицы полных сопротивлений для данной первоначальной средней температуры указанных индукторов и указанной детали, затем через переменные или периодические интервалы определяют измененную матрицу полных сопротивлений, по меньшей мере, для одного увеличенного значения указанной средней температуры и указанную измененную матрицу полных сопротивлений используют для перерасчета указанных искомых значений;

после последовательного осуществления этапов (a) и (b), по меньшей мере, один раз осуществляют этап (c) для уменьшения указанных корректируемых отклонений токов, затем, по меньшей мере, один раз повторяют этапы (a), (b) и (c), обновляя указанный действительный температурный профиль при помощи измерений температуры в различных нагреваемых зонах детали;

для определения вычислением указанных искомых значений на этапе (b) на основании указанных графических векторных функций вычисляют графические функции плотностей мощности по пространственным характеристикам зон детали, в которые вводят указанные плотности мощности, и вычисляют оптимизированный вектор определяемых искомых токов, минимизируя разность между каждой из указанных графических функций плотностей мощности и контрольной функцией плотности мощности, соответствующей указанному контрольному профилю плотности мощности;

в качестве контрольного инвертора берут инвертор с наибольшим током по сравнению с другими инверторами в случае инвертора тока или с наибольшим напряжением в случае инвертора напряжения и вводят углы смещения в команды управления другими инверторами по отношению к углу управления на контрольном инверторе;

регулируют контрольный инвертор с циклическим соотношением, равным 2/3, чтобы уменьшить гармонические помехи, создаваемые этим инвертором на соседних с ним инверторах;

регулируют эффективное значение тока в указанном контрольном инверторе посредством воздействия на источник постоянного питания инверторов.

Объектом изобретения является также устройство индукционного нагрева, содержащее:

магнитосвязанные индукторы, при этом каждый индуктор объединен с конденсатором для образования колебательного контура, при этом указанные колебательные контуры имеют приблизительно одинаковую резонансную частоту;

инверторы, каждый из которых питает связанный с ним индуктор, при этом каждым инвертором управляет блок управления таким образом, чтобы изменять амплитуду и фазу тока, проходящего через соответствующий индуктор;

отличающееся тем, что дополнительно содержит:

средства определения токов, проходящих через индукторы, а также средства определения действительного температурного профиля металлической детали, нагреваемой устройством;

средства сравнения указанного действительного температурного профиля с контрольным температурным профилем;

средства вычисления контрольного профиля плотности мощности, который устройство нагрева должно вводить в указанную деталь, чтобы достичь указанного контрольного температурного профиля;

средства вычисления, основанные на знании матрицы полных сопротивлений, искомых токов, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений для подачи указанного контрольного профиля плотности мощности в указанную деталь;

средства сравнения токов, проходящие через индукторы, с указанными искомыми значениями, выполненные с возможностью определения подлежащих коррекции отклонений токов, и средства обработки указанных отклонений токов, выполненные с возможностью генерирования команд, направляемых в указанные блоки управления для управления инверторами таким образом, чтобы корректировать токи, проходящие через индукторы.

В предпочтительных вариантах выполнения устройства нагрева в соответствии с изобретением применяют один или другой из следующих отличительных признаков:

инверторы получают питание от одного и того же источника тока или напряжения, и указанные средства сравнения указанных определенных токов, проходящих через индукторы, содержат сравнительные блоки, каждый из которых получает определенные параметры тока, проходящего через индуктор, и параметры соответствующих искомых значений и каждый из которых соединен с блоком обработки указанных отклонений тока, при этом один из указанных сравнительных блоков дополнительно получает параметры, характеризующие питание, поступающее от указанного источника питания, и его соответствующий блок обработки выполнен с возможностью генерирования команд регулирования, направляемых в указанный источник питания, чтобы изменять выдаваемые им ток или напряжение.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания не ограничительных примеров вариантов выполнения со ссылками на прилагаемые фигуры, на которых:

фиг.1 - схематичный вид первого примера устройства индукционного нагрева, в котором можно применять способ нагрева в соответствии с изобретением для нагрева неподвижного металлического диска;

фиг.2 - схема моделирования системы с тремя связанными между собой катушками индуктивности, показанными на фиг.1, с точки зрения источника питания;

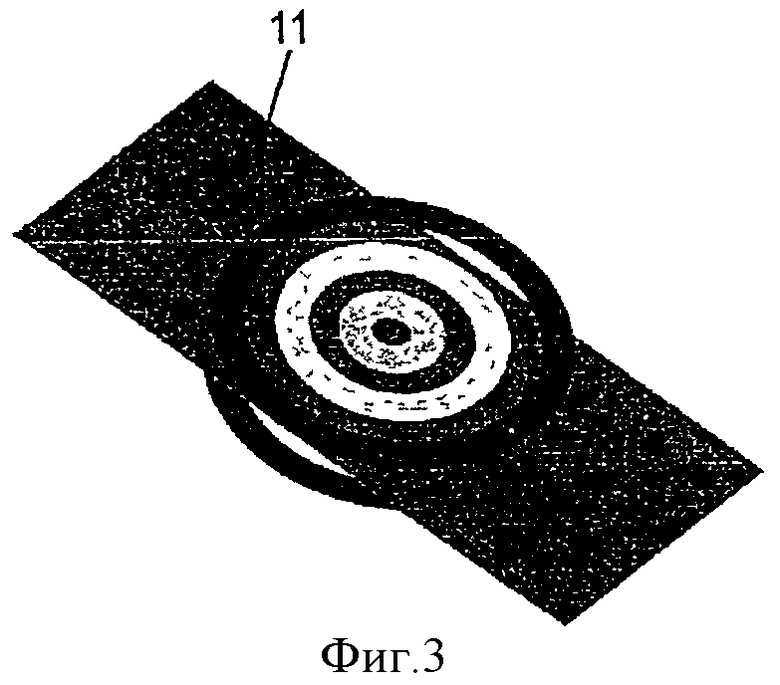

фиг.3 - схематичный вид устройства индукционного нагрева, показанного на фиг.1, применяемого для нагрева перемещаемого листа;

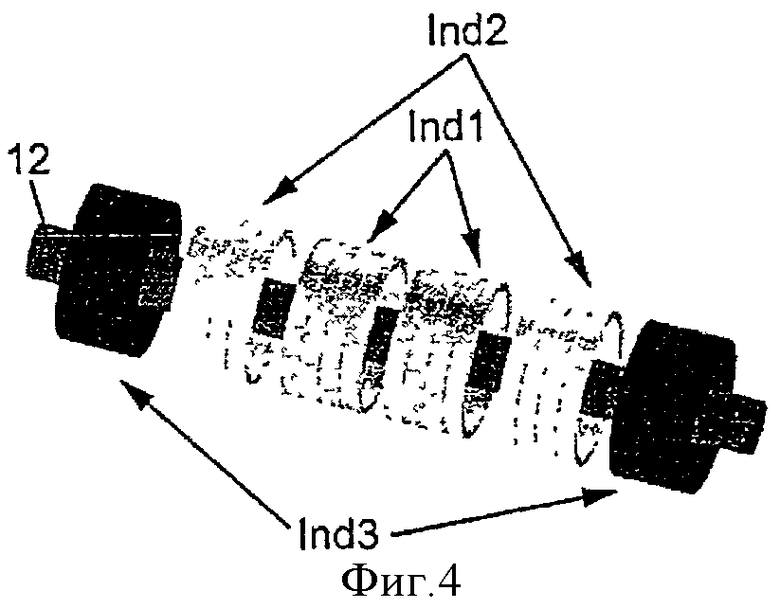

фиг.4 - схематичный вид второго примера устройства индукционного нагрева, применяемого для нагрева перемещаемого прутка;

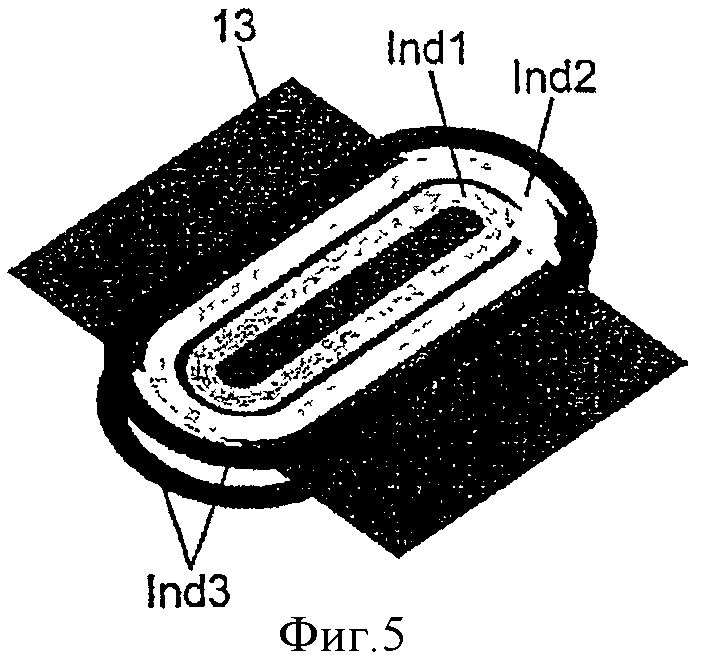

фиг.5 - схематичный вид третьего примера устройства индукционного нагрева, применяемого для нагрева перемещаемого листа;

фиг.6 - схематичный вид четвертого примера устройства индукционного нагрева, применяемого для нагрева перемещаемого листа;

фиг.7 - схематичный вид графической функции плотности мощности, вычисленной на основании оптимизированного вектора токов, позволяющего минимизировать разность между указанной функцией и контрольной функцией плотности мощности;

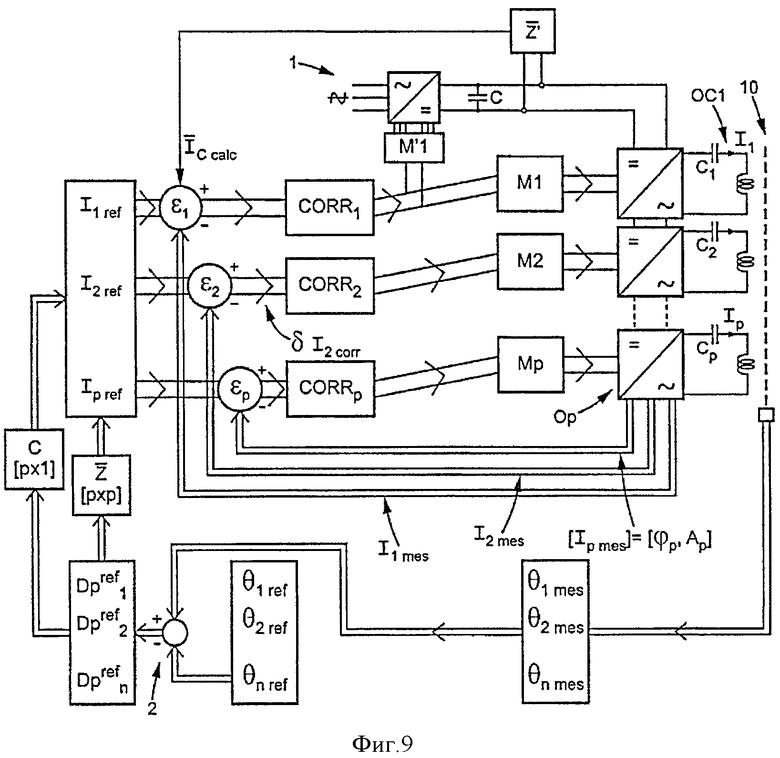

фиг.8 - схематичный вид первого варианта выполнения устройства индукционного нагрева в соответствии с изобретением, в котором источником питания является источник тока;

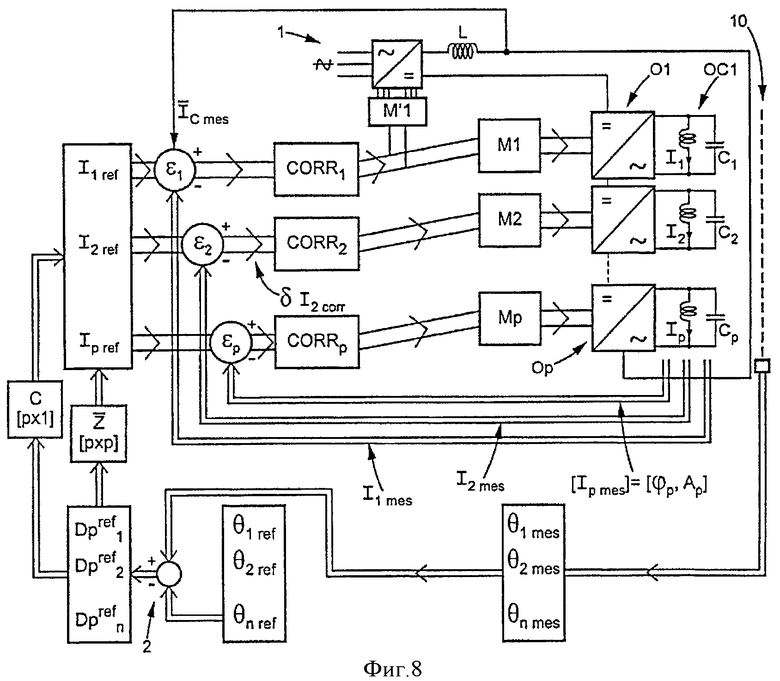

фиг.9 - схематичный вид второго варианта выполнения устройства индукционного нагрева в соответствии с изобретением, в котором источником питания является источник напряжения.

На фиг.1 показано устройство нагрева, представленное для примера конфигурации металлического диска, нагреваемого поперечным потоком при помощи трех пар катушек, что позволяет сохранить осесимметричность нагрева. Чтобы обеспечить симметрию всей системы, каждую катушку, расположенную с одной стороны диска, последовательно соединяют с парной катушкой с другой стороны, чтобы образовать один индуктор. Таким образом, система является инвариантной при вращении. Кроме того, чтобы производить работу с предположением линейности, считают, что электромагнитные материалы системы имеют постоянную и унитарную проницаемость. Каждый индуктор получает питание от связанного с ним инвертора последовательного типа (инвертор напряжения) или параллельного типа (инвертор тока).

Показанное на фиг.2 моделирование системы в виде связанных катушек индуктивности позволяет представить различные существующие взаимодействия. Это моделирование позволяет также разрабатывать электрическое питание индукторов и вычислять значения токов, необходимых для питания.

Необходимо определить матрицу полных сопротивлений системы для каждой конфигурации предусматриваемого нагрева, чтобы отразить магнитное и электрическое состояние системы при данной геометрии. Размер N матрицы соответствует числу индукторов, в данном случае N=3.

Матрица полных сопротивлений должна быть полной, чтобы учитывать все эффекты связи. Определение этой матрицы может быть комплексным, поэтому применять можно разные аналитические или цифровые средства или применять измерения в линейном и в непрерывном режиме посредством подачи специальных сигналов.

При таком моделировании общее уравнение системы можно записать следующим образом:

Z: Матрица полных сопротивлений системы.

В нашем случае матрицу Z можно записать в виде

или

Lmm: собственная индуктивность каждого индуктора;

Lmn=Lnm: взаимные индуктивности между индукторами;

Rmm: собственные сопротивления каждого индуктора;

Rmn=Rnm: эквивалентные сопротивления, связанные с наведенными токами.

Зная электромагнитные отношения между катушками и нагреваемой деталью, можно осуществить вычисление токов, предназначенных для подачи в каждую из катушек для получения требуемого нагрева.

Следует отметить, что различные классические конфигурации или методы вычисления ставят целью минимизацию недиагональных членов связи, чтобы избежать проблем, связанных с взаимодействиями между катушками. Кроме того, во многих случаях, когда связи являются слабыми, собственные сопротивления каждого индуктора часто являются большими по отношению к эквивалентным сопротивлениям, связанным с наведенными токами. Таким образом, классические методы применяют упрощенную, то есть неполную матрицу, которая сохраняет только диагональные члены. Это обуславливает упрощенное регулирование нагрева, но в ущерб точному контролю температурного профиля и гибкости установки, в частности, в зоне, находящейся под катушками. Настоящее изобретение, наоборот, учитывает полную матрицу полных сопротивлений системы, чтобы улучшить определение токов, подаваемых в катушки, и, следовательно, улучшить контроль температурного профиля нагреваемой детали.

В описанном примере мы имеем три индуктора, получающих питание от трех разных источников тока. Определение токов для подачи в каждую катушку предусматривает определение пяти неизвестных переменных, при этом фаза тока в индукторе Indl служит контрольным значением и, следовательно, не является неизвестной величиной. Действительно, для данного листа, являющегося нагреваемой деталью, неизвестными величинами являются:

• I1: Эффективное значение тока в индукторе Ind1, при этом указанный ток взят в качестве эталона фазы;

• I2 и φ2: Эффективное значение тока в индукторе Ind2 и сдвиг фазы этого тока по отношению к I1;

• I3 и φ3: Эффективное значение тока в индукторе Ind3 и сдвиг фазы этого тока по отношению к I1.

Из всего вышесказанного понятно, что при полной матрице полных сопротивлений, учитываемой в настоящем изобретении, контроль температурного профиля нагреваемой детали следует осуществлять, не только контролируя амплитуды токов в индукторах, но также контролируя фазовые смещения этих токов относительно друг друга, и, следовательно, каждым инвертором управляют таким образом, чтобы изменять амплитуду и фазу тока, проходящего через соответствующий индуктор.

С учетом вышеупомянутых отношений вектор неизвестных можно записать следующим образом:

При помощи обычных методов решения невозможно легко определить эти неизвестные. Действительно, за исключением очень простых случаев, при таком количестве переменных практически невозможно вывести аналитические формулы, связывающие геометрические данные, электрические токи в индукторах, пространственное распределение электромагнитного поля и плотность мощности в любых точках. Классические программы вычисления поля, основанные на цифровых технологиях разбивки области исследования на элементарные звенья, позволяют знать распределение магнитного поля и, следовательно, вычислять плотности мощности в проводящих деталях в зависимости от токов, подаваемых в индукторы. В нашем случае мы имеем дело с обратной проблематикой, поскольку необходимо знать, существует ли одно или несколько значений вектора х, позволяющих получить искомый профиль плотности мощности в детали.

При применении уравнения тепла хорошо известно, что плотность мощности Dp, подаваемая в проводящую деталь, дает хорошую картину термического поведения нагреваемого изделия. Например, в случае статического нагрева, когда скорость перемещения обрабатываемого материала является нулевой, знание моментальной температуры T обрабатываемого материала классически требует временного решения уравнения тепла упрощенного вида

ρ: масса на единицу объема;

Cp: удельная теплоемкость;

λ: удельная теплопроводность.

Решение этого уравнения предполагает интегрирование в реальном времени, что не представляет особого труда. Кроме того, в случае «моментального» нагрева, то есть, если время нагрева является настолько малым, что можно пренебречь рассеянием тепла внутри материала в течение этого времени, выражение можно упростить

Таким образом, получаем упрощенное классическое выражение, позволяющее связать подаваемую плотность мощности Dp и повышение температуры. На основании требуемого термического профиля для нагреваемой детали получают искомый профиль плотности мощности.

В примере, представленном на фиг.1, система является инвариантной вдоль оси вращения диска из листового проката и в толще листа. Таким образом, учитывают только один размер диска, а именно радиальное направление рассматриваемой зоны диска. Для определения вектора х неизвестных, как известно, плотность мощность вдоль радиуса рассматриваемой зоны вычисляют при помощи следующего уравнения:

где σ обозначает удельную электрическую проводимость,

Взятая в качестве примера система является полностью линейной, то есть, в частности, без ферромагнитных материалов и без гистерезиса. Следовательно, можно применить теорему наложения источников для каждого из источников питания трех индукторов. Следует отметить, что аналогичный принцип можно применить и в нелинейной системе. Таким образом, получают графические функции плотностей тока в зависимости от радиуса r рассматриваемой кольцевой зоны нагреваемого диска, при этом каждая графическая функция fk характеризует отношение, связывающее плотность тока Jk(r), создаваемую индуктором, с током Ik, питающим этот индуктор. Эти графические функции являются векторными и имеют реальную и воображаемую составляющие, определяемые следующим образом:

В конечном счете, в нашем примере с тремя индукторами векторное вычисление общей плотности тока, индуцируемого в кольцевой зоне с радиусом r диска, можно выразить следующим образом:

отсюда:

Что можно записать также:

Таким образом, получают отношение между вектором плотности тока, индуцируемого в рассматриваемой зоне детали, и векторами токов в индукторах. При наличии, с одной стороны, матрицы полных сопротивлений, связывающей электрические величины между индукторами, и, с другой стороны, графических функций плотностей тока в детали мы имеем всю необходимую информацию для вычисления вектора неизвестных х на основании определенного профиля плотности мощности. Следует отметить, что в этом вычислении можно также использовать вектор конденсаторов, то есть вектор емкостей колебательных контуров, так как эти емкости, как правило, не являются строго равными по причине производственных допусков и могут слегка различаться. Для вычисления можно использовать программы решения уравнений с частными производными с применением всевозможных цифровых методов, таких как метод конечных элементов, метод конечных разностей, метод конечных объемов, метод граничных интегральных уравнений, метод частичных контурных элементов или любой другой аналогичный метод.

Эта методика была описана для данного примера относительно простой магнитосвязанной системы, однако ее можно транспонировать на любую более сложную и несимметричную систему. Число катушек не ограничено, и можно предусмотреть самые разные формы и конфигурации катушек или нагреваемых деталей, как в примерах, представленных на фиг.3-6.

Определив графическую функцию плотности тока, при помощи вышеуказанных уравнений (3) и (4) определяют графическую функцию плотности мощности Dp(r, x). Кроме того, предпочтительно также посредством вычисления оптимизировать вектор неизвестных x. Задачу оптимизации решают посредством вычисления оптимизированного вектора х, позволяющего минимизировать разность между графической функцией плотности мощности и контрольной функцией плотности мощности Dpref(r), которая соответствует контрольному профилю плотности мощности, который необходимо ввести в металлический диск. Эта контрольная функция плотности мощности принимает, например, постоянное значение, если требуется обеспечить однородность температуры на диске. Вместе с тем можно применить непостоянную функцию для получения специальных профилей нагрева. Используя оборудование, показанное на фиг.1, заявитель произвел испытания с различными контрольными функциями плотностей мощности, соответствующими, например, синусоидальным или треугольным профилям в радиальном направлении диска, и получил вполне удовлетворительные результаты.

Оптимизация состоит, таким образом, в минимизации функции

После решения задачи получаем оптимизированный вектор х, содержащий все амплитуды векторов токов в индукторах и их соответствующие фазы, для данного металлического диска. Один из результатов для примера диска диаметром 650 мм с эталоном плотности мощности |Dpref|, равным 10 МВт/м3, дает максимальное относительное отклонение в 3% на графической функции плотности мощности, как показано в виде Dp(r, x) на фиг.7.

Этот метод решения можно легко расширить, чтобы учитывать несколько размеров диска, например три, если, кроме радиуса, учитывать угловое положение и толщину материала рассматриваемой зоны, учитывая при этом также равенство необходимой реактивной компенсации на контактах каждой катушки, чтобы все три колебательных контура вибрировали на очень близких частотах. Таким образом, мы переходим от вектора с пятью неизвестными к вектору с восемнадцатью неизвестными, не меняя при этом физической системы.

Описанный выше метод для определения оптимизированного вектора х предпочтительно используют в способе индукционного нагрева в соответствии с изобретением, причем этот способ можно применять в том или ином из устройств нагрева, показанных на фиг.8 и 9.

На фиг.8 схематично представлен первый вариант выполнения устройства индукционного нагрева в соответствии с изобретением, в котором источником 1 питания инверторов является источник постоянного тока.

Устройство нагрева содержит магнитосвязанные индукторы Ind1, Ind2, …, Indp, при этом каждый индуктор получает питание от выделенного для него инвертора тока O1, O2, …, Op, который связан с конденсатором C1, C2, …, Cp, образуя колебательный контур OC1, OC2, …, OCp. Инверторы тока последовательно соединены с источником 1 питания. Как правило, каждый инвертор содержит двунаправленные электронные выключатели и управляется блоком управления, называемым также модулятором M1, М2, …, Mp. Каждый модулятор вырабатывает команды управления выключателями в виде импульсов, и смещение во времени этих команд позволяет изменять амплитуду A1, A2, …, Ap и фазу φ1, φ2, …, φp тока I1, I2, …, Ip, проходящего через соответствующий индуктор. Изменение амплитуды основной частоты тока на выходе каждого инвертора осуществляют, вводя углы смещения в сигнал, генерируемый модулятором, управляющим инвертором. Выбирая контрольный инвертор, что будет пояснено ниже, можно вводить в другие инверторы углы смещения по отношению к углу управления на контрольном инверторе. Управление контрольным инвертором можно осуществлять, например, с циклическим соотношением, равным 2/3, то есть с углом управления 30°.

Колебательные контуры имеют, по крайней мере, приблизительно одинаковую резонансную частоту, что позволяет максимально повысить эффективность индукции, так как индукторы работают по существу на этой частоте, что позволяет также уменьшить потери в инверторах. Периодические сигналы управления инверторами, генерируемые модуляторами, имеют по существу одинаковую частоту. Для изменения фазы φ1, φ2, …, φp тока I1, I2, …, Ip, проходящего через индуктор, достаточно сместить во времени сигнал управления соответствующим инвертором, то есть применить одинаковое временное смещение для всех команд управления выключателями инвертора. Смещение можно также производить с задержкой или с опережением относительно сигнала управления инвертором другого индуктора, взятого в качестве контрольного.

Чтобы контролировать в реальном времени плотность мощности, вводимой в нагреваемую деталь, с целью достижения искомого температурного профиля, необходимо предусмотреть средства определения параметров амплитуды и фазы токов, проходящих через индукторы, чтобы иметь возможность корректировать команды управления инверторами. Средства определения параметров амплитуды и фазы токов I1, I2, …, Ip не показанных на фигуре индукторов выполнены с возможностью передачи этих параметров в сравнительные блоки ε1, ε2, … εр. Эти средства определения могут представлять собой, например, трансформаторы тока, каждый из которых последовательно соединен с индуктором, хотя можно предусмотреть и другие средства. Например, можно измерять активный ток, выдаваемый инвертором на колебательный контур, и вычислять ток в индукторе при помощи параметров индуктивности и емкости.

Кроме того, предусматривают не показанные на фигуре средства определения действительного температурного профиля нагреваемой металлической детали 10, располагая, например, термопары в n нагреваемых зонах и снимая показания измерения температур θ1 mes, θ2 mes, …, θn mes. Эти температуры можно также определять, используя тепловую камеру, или осуществлять вычисления на основании индуцируемых токов, если, например, нагреваемые зоны являются слишком изолированными для прямого измерения.

Действительный температурный профиль определяют, например, в непрерывном режиме во время нагрева и регулярно сравнивают с контрольным температурным профилем θ1 ref, θ2 ref, …, θn ref, соответствующим искомому конечному профилю нагрева для детали и предварительно введенным в запоминающее устройство. Это сравнение осуществляет компаратор 2, который может содержать указанное запоминающее устройство. Обработку результата производит вычислительное устройство, которое на основании уравнения, поученного из уравнения тепла и, в случае необходимости, упрощенного, как вышеуказанное уравнение (2), вычисляет контрольный профиль плотности мощности

Вычислительное устройство определяет искомые токи, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений I1 ref, I2 ref, …, Ip ref, с целью введения в деталь контрольного профиля плотности мощности. Для этого вычисления используют матрицу полных сопротивлений Z с графическими векторными функциями fk и предпочтительно вектор определенных ранее емкостей колебательных контуров. Сравнительные блоки ε1, ε2, … εр сравнивают параметры измеряемых или вычисляемых токов I1 mes, I2 mes, …, Ip mes индукторов с искомыми значениями I1 ref, I2 ref, …, Ip ref и определяют корректируемые отклонения токов δI1 corr, δI2 corr, …, δIp corr r, называемые также токами коррекции. Блоки CORR1, CORR2, …, CORRp обработки параметров амплитуды и фазы этих токов коррекции генерируют команды коррекции, направляемые в модуляторы для управления инверторами таким образом, чтобы скорректировать амплитуды и фазовые смещения токов, проходящих через индукторы.

Разумеется, что контроль сдвигов фазы токов в индукторах не ставит перед собой задачу получения нулевого или постоянного фазового смещения. Наоборот, ставится задача использования сдвигов фазы в качестве параметров регулирования в реальном времени плотности мощности, подаваемой в нагреваемую деталь, что становится возможным за счет учета полной матрицы полных сопротивления, как было указано выше. Иначе говоря, фазовые смещения используют в качестве параметров контроля температурного профиля. Например, можно предусмотреть контроль в реальном времени фазовых смещений токов в индукторах каждую четверть периода сигналов управления инверторами, генерируемых модуляторами, для обеспечения точного контроля температуры по разным профилям, например по плоскому профилю или по профилю, восходящему или нисходящему линейно (многочлен порядка 1) или нелинейно (многочлен порядка >1).

Предпочтительно можно определить первоначальное значение Zini матрицы полных сопротивлений Z для данной первоначальной средней температуры θini индукторов и нагреваемой детали, затем через переменные или периодические интервалы определяют измененную матрицу полных сопротивлений Zmod(θ), по меньшей мере, для одного увеличенного значения θmod средней температуры θ и используют измененную матрицу полных сопротивлений для перерасчета искомых токов. В случае переменных интервалов дискретизации вычисление искомых токов можно осуществлять каждый раз, когда измеряемая средняя температура θ по существу достигает нового увеличенного значения θmod среди ряда заранее определенных значений.

Предпочтительно инвертор тока, питающий индуктор с самым низким полным сопротивлением, например катушку Ind1 в примере, показанном на фиг.1, выбирают в качестве контрольного инвертора, так как ток в этом индукторе, более сильный, чем в других индукторах, предпочтительно принимают за эталон фазы. Инвертор тока с самым сильным током или инвертор напряжения с самым высоким напряжением в случае, когда источник 1 питания инвертором является источником напряжения, как показано на фиг.9, можно принять за контрольный инвертор. Кроме того, предпочтительно контрольный инвертор можно регулировать с циклическим отношением 2/3, то есть им управляют таким образом, чтобы генерировать волну прямоугольной формы 120° ON и 60° OFF на полупериод. Тем самым исключают гармонику порядка 3 и ее кратные, чтобы уменьшить гармонические помехи, создаваемые этим инвертором на соседних к нему инверторах. Разумеется, циклическое отношение контрольного инвертора не обязательно регулировать по значению 2/3. Например, в некоторых случаях может быть предпочтительным управление по полной волне.

Эффективное значение тока в контрольном инверторе можно регулировать посредством воздействия на источник 1 постоянного тока или напряжения. Это позволяет иметь вектор неизвестных (см. предыдущее отношение 1), в котором исключена фаза тока в индукторе Ind1, что упрощает получение оптимизированного вектора, как в описанном выше примере. Разумеется, в альтернативном варианте эффективное значение тока в контрольном инверторе можно регулировать, вводя углы смещения в команду управления этим инвертором. На фиг.8, поскольку ток I1 взят в качестве эталона фазы, предпочтительно, чтобы соответствующий сравнительный блок ε1 получал параметры тока Ic mes, выдаваемого источником 1 питания постоянным током. Таким образом, соответствующий блок обработки CORR1 следует выполнять с возможностью генерирования команд регулирования, направляемых в источник 1 питания через модулятор управления М'1, чтобы изменять ток, выдаваемый инвертором O1 в колебательный контур ЩС1, что позволяет контролировать амплитуду этого тока и, следовательно, изменять амплитуду тока I1 в индукторе Ind1.

Для нагрева металлической детали при помощи описанного выше устройства нагрева применяют способ, содержащий следующие этапы:

a) сравнивают действительный температурный профиль детали с контрольным температурным профилем и вычисляют контрольный профиль плотности мощности, который устройство нагрева должно подавать в каждую деталь, чтобы достичь указанного контрольного температурного профиля;

b) при помощи матрицы полных сопротивлений Z системы, предпочтительно связанной с вектором емкостей колебательных контуров, и на основании знания графических векторных функций fk вычисляют искомые токи, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений для подачи указанного контрольного профиля плотности мощности в указанную деталь;

c) посредством измерения или вычисления определяют токи, проходящие через индукторы, чтобы сравнить их с искомыми значениями этих токов и определить подлежащие коррекции отклонения токов, и в модуляторы передают команды коррекции для управления инверторами таким образом, чтобы корректировать токи.

Разумеется, искомые токи, а также измеряемые или вычисляемые токи индукторов является текущими векторами, следовательно, учитывают не только амплитуду, но и фазу.

Предпочтительно после последовательного осуществления этапов (a) и (b), по меньшей мере, один раз осуществляют этап (c) для уменьшения корректируемых отклонений токов, затем, по меньшей мере, один раз повторяют этапы (a), (b) и (c), обновляя действительный температурный профиль при помощи измерений температуры в различных нагреваемых зонах детали.

На фиг.9 схематично показан второй вариант выполнения устройства индукционного нагрева в соответствии с изобретением, в котором источник 1 питания инверторов является источником постоянного напряжения.

Устройство нагрева аналогично устройству по первому варианту выполнения, показанному на фиг.8, но в нем инверторы тока соединены параллельно с источником напряжения. Этот вариант выполнения имеет определенные преимущества, в частности, позволяет уменьшить потери от проводимости в инверторах. Вместе с тем параметр тока Ic calc, характеризующий ток, выдаваемый источником 1 питания в инвертор O1, необходимо вычислять на основании напряжения питания при помощи матрицы полных сопротивлений Z′.

Изобретение относится к способу индукционного нагрева металлической детали, такой как лист или пруток, при этом устройство нагрева содержит магнитосвязанные индукторы. Каждый индуктор получает питание от соответствующего ему инвертора, связанного с конденсатором для образования колебательного контура, которые имеют приблизительно одинаковую резонансную частоту, при этом каждым инвертором управляет блок управления, чтобы изменять амплитуду и фазу тока, проходящего через соответствующий индуктор, устройство дополнительно содержит средства определения указанного тока, а также средства определения действительного температурного профиля указанной детали. Способ содержит следующие этапы: сравнивают действительный температурный профиль с контрольным температурным профилем, вычисляют контрольный профиль плотности мощности, который устройство нагрева должно подавать в указанную деталь; вычисляют искомые токи, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений для подачи контрольного профиля плотности мощности в деталь; определяют токи, проходящие через индукторы, чтобы сравнить их с искомыми значениями и определить подлежащие коррекции отклонения токов и передают команды коррекции в зависимости от отклонений токов. Изобретения обеспечивают точное управление температурным профилем, применяемым для нагреваемых деталей различных размеров и природы. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Способ индукционного нагрева, применяемый в устройстве нагрева металлической детали, характеризующийся тем, что указанное устройство содержит магнитосвязанные индукторы (Ind1, Ind2, …, Indp), причем каждый индуктор получает питание от соответствующего ему инвертора (O1, O2, …, Op), связанного с конденсатором (C1, C2, …, Cp) для образования колебательного контура (OC1, OC2, …, OCp), при этом указанные колебательные контуры имеют, по меньшей мере, приблизительно одинаковую резонансную частоту, причем каждым инвертором управляет блок управления (M1, M2, …, Mp) таким образом, чтобы изменять амплитуду (A1, A2, …, Ap) и фазу (φ1, φ2, …, φp) тока (I1, I2, …, Ip), проходящего через соответствующий индуктор, при этом устройство также содержит средства определения указанного тока (I1, I2, …, Ip) и средства определения действительного температурного профиля (θ1 mes, θ2 mes, …, θn mes) указанной металлической детали, указанный способ включает этапы, на которых:

a) сравнивают указанный действительный температурный профиль (θ1 mes, θ2 mes, …, θn mes) с контрольным температурным профилем (θ1 ref, θ2 ref, …, θn ref) и вычисляют контрольный профиль плотности мощности  , который устройство нагрева должно подавать в указанную деталь, чтобы достичь указанного контрольного температурного профиля;

, который устройство нагрева должно подавать в указанную деталь, чтобы достичь указанного контрольного температурного профиля;

b) при помощи матрицы полных сопротивлений (Z), определяемой на основании электромагнитных соотношений, связывающих указанные индукторы между собой и с указанной деталью, и на основании графических векторных функций (fk), характеризующих соотношения между плотностью тока, создаваемой индукторами, и током (I1, I2, …, Ip), проходящим через индукторы, вычисляют искомые токи, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений (I1 ref, I2 ref, …, Ip ref) для подачи указанного контрольного профиля плотности мощности  в указанную деталь;

в указанную деталь;

c) определяют токи (I1 mes, I2 mes, …, Ip mes), проходящие через индукторы, чтобы сравнить их с указанными искомыми значениями (I1 ref, I2 ref, …, Ip ref) и определить подлежащие коррекции отклонения токов (δI1 corr, δI2 corr, …, δIp corr), и в указанные блоки управления (M1, M2, …, Mp) передают команды коррекции в зависимости от указанных отклонений токов для управления инверторами таким образом, чтобы корректировать токи, проходящие через индукторы.

2. Способ нагрева по п.1, в котором определяют емкости указанных конденсаторов (C1, C2, …, Cp) и указанную матрицу полных сопротивлений (Z) связывают с вектором (C) емкостей.

3. Способ нагрева по п.1 или 2, в котором определяют исходное значение (Zini) указанной матрицы полных сопротивлений (Z) для заданной первоначальной средней температуры (θini) указанных индукторов и указанной детали, затем через переменные или периодические интервалы определяют измененную матрицу полных сопротивлений (Zmod(θ)) по меньшей мере для одного увеличенного значения (θmod) указанной средней температуры и указанную измененную матрицу полных сопротивлений используют для перерасчета указанных искомых значений (I1 ref, I2 ref, …, Ip ref).

4. Способ нагрева по п.1 или 2, в котором после последовательного осуществления этапов (a) и (b) по меньшей мере один раз осуществляют этап (c) для уменьшения указанных корректируемых отклонений токов (δI1 corr, δI2 corr, …, δIp corr), затем по меньшей мере один раз повторяют этапы (a), (b) и (c), обновляя указанный действительный температурный профиль (θ1 mes, θ2 mes, …, θn mes) на основании измерений температуры в различных нагреваемых зонах детали.

5. Способ нагрева по п.3, в котором после последовательного осуществления этапов (a) и (b) по меньшей мере один раз осуществляют этап (c) для уменьшения указанных корректируемых отклонений токов (δI1 corr, δI2 corr, …, δIp corr), затем по меньшей мере один раз повторяют этапы (a), (b) и (c), обновляя указанный действительный температурный профиль (θ1 mes, θ2 mes, …, θn mes) на основании измерений температуры в различных нагреваемых зонах детали.

6. Способ нагрева по п.1 или 2, в котором для определения вычислением указанных искомых значений (I1 ref, I2 ref, …, Ip ref) на этапе (b) на основании указанных графических векторных функций (fk) вычисляют графические функции плотностей мощности (Dp(r, x)) по пространственным характеристикам (r) зон детали, в которые вводят указанные плотности мощности, и вычисляют оптимизированный вектор (x) определяемых искомых токов, минимизируя разность между каждой из указанных графических функций плотностей мощности (Dp(r, x)) и контрольной функцией плотности мощности (Dpref(r)), соответствующей указанному контрольному профилю плотности мощности  .

.

7. Способ нагрева по п.3, в котором для определения вычислением указанных искомых значений (I1 ref, I2 ref, …, Ip ref) на этапе (b) на основании указанных графических векторных функций (fk) вычисляют графические функции плотностей мощности (Dp(r, x) по пространственным характеристикам (r) зон детали, в которые вводят указанные плотности мощности, и вычисляют оптимизированный вектор (х) определяемых искомых токов, минимизируя разность между каждой из указанных графических функций плотностей мощности (Dp(r, x)) и контрольной функцией плотности мощности (Dpref(r)), соответствующей указанному контрольному профилю плотности мощности  .

.

8. Способ нагрева по п.1 или 2, в котором в качестве контрольного инвертора берут инвертор (O1) с наибольшим током по сравнению с другими инверторами (O2, …, Op) в случае инвертора тока или с наибольшим напряжением в случае инвертора напряжения и вводят углы смещения в команды управления другими инверторами по отношению к углу управления на контрольном инверторе.

9. Способ нагрева по п.3, в котором в качестве контрольного инвертора берут инвертор (O1) с наибольшим током по сравнению с другими инверторами (O2, …, Op) в случае инвертора тока или с наибольшим напряжением в случае инвертора напряжения и вводят углы смещения в команды управления другими инверторами по отношению к углу управления на контрольном инверторе.

10. Способ нагрева по п.4, в котором для определения вычислением указанных искомых значений (I1 ref, I2 ref, …, Ip ref) на этапе (b) на основании указанных графических векторных функций (fk) вычисляют графические функции плотностей мощности (Dp(r, x)) по пространственным характеристикам (r) зон детали, в которые вводят указанные плотности мощности, и вычисляют оптимизированный вектор (x) определяемых искомых токов, минимизируя разность между каждой из указанных графических функций плотностей мощности (Dp(r, x)) и контрольной функцией плотности мощности (Dpref(r)), соответствующей указанному контрольному профилю плотности мощности  .

.

11. Способ нагрева по п.4, в котором в качестве контрольного инвертора берут инвертор (O1) с наибольшим током по сравнению с другими инверторами (O2, …, Op) в случае инвертора тока или с наибольшим напряжением в случае инвертора напряжения и вводят углы смещения в команды управления.

12. Способ нагрева по п.6, в котором регулируют контрольный инвертор (O1) с циклическим соотношением, равным 2/3, чтобы уменьшить гармонические помехи, создаваемые этим инвертором на соседних с ним инверторах (O2, …, Op).

13. Способ нагрева по п.6, в котором регулируют эффективное значение тока в указанном контрольном инверторе (O1) посредством воздействия на источник (1) питания постоянного тока инверторов (О1, O2, …, Op).

14. Устройство индукционного нагрева, содержащее:

магнитосвязанные индукторы (Ind1, Ind2, …, Indp), при этом каждый индуктор связан с конденсатором (C1, C2, …, Cp) для образования колебательного контура (OC1, OC2, …, OCp), указанные колебательные контуры имеют, по меньшей мере, приблизительно одинаковую резонансную частоту;

инверторы (O1, O2, …, Op), каждый из которых питает связанный с ним индуктор (Ind1, Ind2, …, Indp), при этом каждым инвертором управляет блок управления (M1, M2, …, Mp) таким образом, чтобы изменять амплитуду (A1, A2, …, Ap) и фазу (φ1, φ2, …, φp) тока (I1, I2, …, Ip), проходящего через соответствующий индуктор;

средства определения токов (I1, I2, …, Ip), проходящих через индукторы, а также средства определения действительного температурного профиля (θ1 mes, θ2 mes, …, θn mes) металлической детали, нагреваемой устройством;

средства сравнения указанного действительного температурного профиля (θ1 mes, θ2 mes, …, θn mes) с контрольным температурным профилем (θ1 ref, θ2 ref, …, θn ref);

средства вычисления контрольного профиля плотности мощности ( ,

,  , …,

, …,  ), которую устройство нагрева должно вводить в указанную деталь, чтобы достичь указанного контрольного температурного профиля;

), которую устройство нагрева должно вводить в указанную деталь, чтобы достичь указанного контрольного температурного профиля;

средства вычисления, основанные на знании матрицы полных сопротивлений (Z), искомых токов, которые должны выдавать инверторы, чтобы токи индукторов достигали соответствующих искомых значений (I1 ref, I2 ref, …, Ip ref) для подачи указанного контрольного профиля плотности мощности ( ,

,  , …,

, …,  ) в указанную деталь;

) в указанную деталь;

средства сравнения (ε1, ε2, …, εp) токов (I1 mes, I2 mes, …, Ip mes), проходящих через индукторы, с указанными искомыми значениями (I1 ref, I2 ref, …, Ip ref), выполненные с возможностью определения подлежащих коррекции отклонений токов (δI1 corr, δI2 corr, …, δIp corr), и средства обработки (CORR1, CORR2, …, CORRp) указанных отклонений токов, выполненные с возможностью генерирования команд коррекции, направляемых в указанные блоки управления (M1, M2, …, Mp) для управления инверторами таким образом, чтобы корректировать токи, проходящие через индукторы.

15. Устройство индукционного нагрева по п.14, в котором инверторы (O1, O2, …, Op) получают питание от одного и того же источника (1) тока или напряжения, и указанные средства сравнения указанных определенных токов (I1 mes, I2 mes, …, Ip mes), проходящих через индукторы, содержат сравнительные блоки (ε1, ε2, …, εp), каждый из которых получает определенные параметры (A1, φ1; A2, φ2; …; Ap, φp) проходящего через индуктор тока (I1 mes, I2 mes, …, Ip mes) и параметры соответствующих искомых значений (I1 ref, I2 ref, …, Ip ref) и каждый из которых соединен с блоком обработки (CORR1, CORR2, …, CORRp) указанных отклонений тока, при этом один (ε1) из указанных сравнительных блоков дополнительно получает параметры (Ic mes, Ic calc), характеризующие питание, поступающее от указанного источника (1) питания, и его соответствующий блок обработки (CORR1) выполнен с возможностью генерирования команд регулирования, направляемых в указанный источник (1) питания, чтобы изменять выдаваемые им ток или напряжение.

| Радиатор | 1931 |

|

SU28787A1 |

| WO2006063151 A2, 15.06.2006 | |||

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА С СЕКЦИОНИРОВАННЫМ ИНДУКТОРОМ (ВАРИАНТЫ) | 2002 |

|

RU2240659C2 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА, ОБЕСПЕЧИВАЮЩЕЕ ЗАДАННЫЙ ТЕМПЕРАТУРНЫЙ ПРОФИЛЬ | 2001 |

|

RU2214072C2 |

Авторы

Даты

2014-08-20—Публикация

2010-10-19—Подача