Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок лопаток авиационных газотурбинных двигателей (ГТД) из деформируемых металлов и сплавов.

В современных конструкциях вентиляторов авиационных двигателей широкое применение находят крупногабаритные широкохордные лопатки, позволяющие существенно снизить шумность вентилятора, увеличить тягу и в целом повысить экономичность газотурбинного двигателя. При этом для увеличения КПД и снижения массы двигателя в целом требуется применение облегченных лопаток, что наиболее актуально для лопаток вентилятора, как наиболее массивных и нагруженных. Снижение массы вентиляторных лопаток позволяет снизить массы и размеры как вращающихся элементов (диск и вал), так и элементов защиты двигателя. Одним из известных и широко распространенных способов уменьшения массы вентиляторных лопаток является использование лопаток полой конструкции из титановых сплавов, получаемых из диффузионно-сваренных между собой отдельных элементов, полученных различными способами из металлических заготовок. При разработке способа изготовления заготовок лопаток весьма важным аспектом является обеспечение оптимальных технико-экономических показателей процесса.

Известен способ изготовления заготовок лопаток, включающий изготовление плоских заготовок спинки и корыта путем разрезки металлической плиты в продольном направлении под заданным углом с последующим удалением припусков и формированием внутренних полостей обработкой резанием (патент США №6739049, публ. 25.05.2004). Известный способ предусматривает образование значительного количества отходов из-за большой площади поверхности реза. Кроме того, при производстве широкохордных лопаток, обладающих геометрической формой повышенной сложности, известный способ является чрезвычайно трудоемким и металлозатратным из-за внушительных габаритов лопатки (длина достигает 1500 мм, ширина - до 500 мм), наличия значительного разброса протяженности хорды по длине заготовки и высокой саблевидности. Для изготовления лопаток по известному способу требуется специализированное оборудование для разрезки и механической обработки заготовок по заданной конфигурации.

Известен способ изготовления составных деталей полой лопатки штамповкой на прессе, включающий изготовление двух наружных деталей и их соединение диффузионной сваркой с получением заготовки лопатки, имеющей участок пера и участок хвостовика, при этом изготавливают одну черновую деталь, состоящую из двух отрезков, путем чистовой штамповки в матрице на прессе, по меньшей мере, в два последовательных этапа, на которых производят чистовую штамповку одного отрезка, а затем чистовую штамповку второго отрезка (патент РФ №2383408, публ. 10.03.2010, бюлл. №7) - прототип. Однако прогрессивность и рентабельность технологического метода изготовления заготовок лопаток достигаются при минимальных припусках, что, соответственно, минимизирует толщину получаемой штампованной заготовки. При этом для получения сверхтонких заготовок лопаток штампованного типа, особенно крупногабаритных лопаток, из-за значительного возрастания удельных усилий необходимо оборудование высокой мощности. Секционная штамповка заготовок решает эту проблему, но увеличивает количество нагревов и операций штамповки, что, в итоге, снижает качество полученного материала лопаток.

Задачей, на решение которой направлено изобретение, является разработка способа изготовления заготовок широкохордных лопаток вентилятора газотурбинного двигателя, обеспечивающего с меньшими затратами стабильное получение заготовки лопаток сложной геометрической формы на стандартном металлорежущем и кузнечном оборудовании.

Техническим результатом, достигаемым при осуществлении изобретения, является уменьшение расхода металла и снижение трудоемкости изготовления заготовок лопаток.

Указанный технический результат достигается тем, что в способе изготовления заготовок широкохордных пустотелых лопаток вентилятора газотурбинного двигателя, включающем подготовку фасонной заготовки, разделение фасонной заготовки, штамповку разделенных частей и удаление излишков металла, согласно изобретению подготовку фасонной заготовки производят кузнечным способом, затем её разделяют на две части механическим способом в одной плоскости, параллельной оси симметрии заготовки, производят нанесение разделяющего защитно-смазочного покрытия на поверхности реза обеих частей, после чего обе части собирают в пакет путем наложения друг на друга и сварки по кромке, далее сваренный пакет нагревают и укладывают в штамп таким образом, чтобы плоскость сборки пакета была параллельна плоскости разъема штампа, осуществляют горячую объемную штамповку пакета с формированием части замка лопатки и аэродинамического профиля спинки пера лопатки в одной половине штампа, и оставшейся части замка лопатки и аэродинамического профиля корыта пера в другой половине штампа, а затем по замкнутому контуру полученного штампованного пакета производят обрезку излишков металла в виде облоя и последующее разделение обеих половин по плоскости сборки пакета.

Способ реализуется следующим образом.

Для получения заготовки лопатки осуществляют подготовку компактной, двукратной по высоте фасонной заготовки требуемой марки материала. Подготовку фасонной заготовки производят кузнечными методами. Далее двукратную фасонную заготовку разрезают на две части в заданной плоскости по толщине вдоль оси симметрии, в случае необходимости, для получения требуемой шероховатости производят механическую обработку плоскости реза обеих разрезанных частей. На подготовленные поверхности реза обеих частей наносят разделяющее защитно-смазочное покрытие, позволяющее предотвратить адгезию (диффузионную сварку) при последующем деформировании и обеспечивающее удовлетворительное свободное их разделение. При изготовлении сверхтонких заготовок лопаток из титановых сплавов разрезанные части заготовок после механической обработки дополнительно подвергают термической обработке, например отжигу. Окалина, полученная на поверхности термообработанных частей, дополнительно препятствует адгезии при штамповке, а также облегчает их разделение после штамповки. Затем обе разрезанные части позиционируют относительно друг друга с целью исключения смещения и соединяют в пакет методом сварки. Сварку производят локально, по кромке соединяемых частей, для того чтобы в процессе истечения металла при штамповке сваренные места выдавливались в зону удаляемого впоследствии облоя и не препятствовали свободному разделению штампованной заготовки после обрезки облоя. Сваренный пакет нагревают до заданной температуры, выдерживают в печи требуемое количество времени, производят выгрузку и укладку пакета в штамп, установленный на прессе или аналогичном кузнечном оборудовании. Укладку пакета в штамп производят таким образом, чтобы плоскость сборки пакета была параллельна линии разъема штампа, что позволяет получить в штампованной детали заданное направление разделяющей плоскости, которая после штамповки выходит на кромку пакета в области облойной канавки. Посредством давления, приложенного прессом к нагретому пакету, осуществляется одновременное формирование внешнего профиля пера и замка поковки лопатки, причем в процессе штамповки внешнего профиля пера формируется необходимая готовая внешняя конфигурация «спинки» и «корыта» профиля пера с минимальным припуском. При этом в процессе горячей объемной штамповки ширина пера значительно увеличивается, что создает заданную направленность волокна и, соответственно, улучшает структуру и значения механических свойств в поперечном направлении. После обрезки облоя обе части штампованного пакета свободно разделяют по плоскости сборки пакета на заготовки спинки и корыта со сформированной замковой частью лопатки. Полученные заготовки готовы для удаления припуска с входной и выходной кромки, подготовки внутренних полостей и поверхностей под диффузионную сварку.

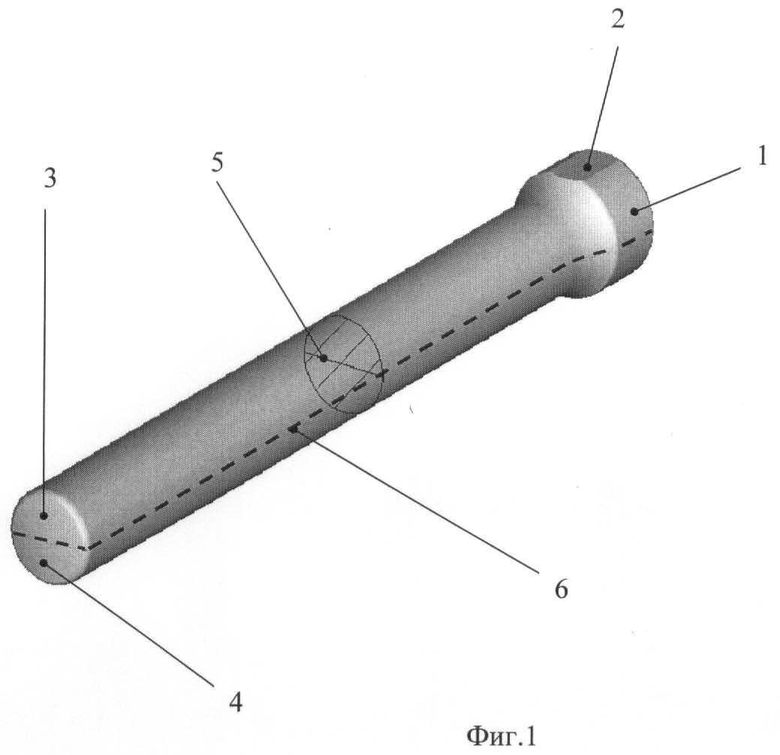

Способ поясняется чертежами, где на фиг.1 изображена полученная кузнечными способами фасонная заготовка лопатки 1 с подготовленной базой 2 для штамповки и разрезки на две половины под штамповку после стадии разделения на две части: заготовку «спинки» 3 и заготовку «корыта» 4, нанесения на плоскость реза каждой части разделяющего покрытия 5 и локальной сварки по кромке разделяющей плоскости сборки пакета 6. На фиг. 2 представлена заготовка лопатки после проведения штамповки и обрезки облоя с получением штампованной заготовки «спинки» 7 и «корыта» 8 лопатки.

Промышленную применимость предлагаемого способа подтверждает пример конкретного выполнения изобретения.

Для изготовления пустотелых широкохордных лопаток вентилятора длиной 1100 мм и шириной хорды 250 мм из титанового сплава Вт 6 были отлиты слиток диаметром 740 мм, из которого отковали биллет диаметром 225 мм. Биллет подвергали механической обработке, резке на краты и последующей фасонной ковке. При окончании ковки на замковом элементе кузнечным способом (сплющиванием по образующей) были сформированы базы для улучшения последующей разрезки и укладки сваренного пакета в штамп, а также позиционирования плоскости реза параллельно плоскости разъема штампов. Далее изготовленную фасонную заготовку разрезали на ленточной пиле вдоль оси на две части. Затем осуществляли дополнительную термическую обработку (отжиг) для появления на всей поверхности окалины так называемого «альфированного» слоя и на поверхность реза наносили разделяющее защитно-смазочное покрытие, в качестве которого использовали в данном случае нитрид бора. Обе части позиционировали и сваривали по кромке в нескольких точках. После чего полученный пакет нагревали до 930°C, выгружали из печи, укладывали в штамп, нагретый до 350°C, и производили штамповку на гидравлическом прессе. Затем производили обрезку облоя на установке гидроабразивной резки и разделение обеих отштампованных частей без приложения дополнительных усилий. В результате были получены заготовки «спинки» и заготовки «корыта» лопатки массой по 30 кг, в полном объеме соответствующие всем установленным требованиям.

Использование заявляемого изобретения позволяет расширить технологические возможности стандартного оборудования, вести процесс при минимальных затратах времени. С применением предлагаемого способа значительно повышается коэффициент использования металла, увеличивается точность изготовления и стабильность технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2010 |

|

RU2467823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОХОРДНОЙ ПОЛОЙ ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК ОСОБОКРУПНОГАБАРИТНЫХ ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2625385C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЗАГОТОВОК ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2467824C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заготовок лопаток авиационных газотурбинных двигателей из деформируемых металлов и сплавов. Осуществляют подготовку фасонной заготовки кузнечным способом. Затем ее разделяют на две части механическим способом в одной плоскости, параллельной оси симметрии заготовки. Производят нанесение разделяющего защитно-смазочного покрытия на поверхности реза обеих частей. После чего обе части собирают в пакет путем наложения друг на друга и сварки по кромке. Далее сваренный пакет нагревают и укладывают в штамп таким образом, чтобы плоскость сборки пакета была параллельна плоскости разъема штампа. Осуществляют горячую объемную штамповку пакета с формированием части замка лопатки и аэродинамического профиля спинки пера лопатки в одной половине штампа и оставшейся части замка лопатки и аэродинамического профиля корыта пера в другой половине штампа. Затем по замкнутому контуру полученного штампованного пакета производят обрезку излишков металла в виде облоя. Далее осуществляют последующее разделение обеих частей по плоскости сборки пакета. В результате обеспечивается уменьшение расхода металла и снижение трудоемкости изготовления заготовок лопаток. 2 ил.

Способ изготовления заготовок широкохордных пустотелых лопаток вентилятора газотурбинного двигателя, включающий подготовку фасонной заготовки, разделение фасонной заготовки, штамповку разделенных частей и удаление излишков металла, отличающийся тем, что подготовку фасонной заготовки производят кузнечным способом, затем ее разделяют на две части механическим способом в одной плоскости, параллельной оси симметрии заготовки, производят нанесение разделяющего защитно-смазочного покрытия на поверхности реза обеих частей, после чего обе части собирают в пакет путем наложения друг на друга и сварки по кромке, далее сваренный пакет нагревают и укладывают в штамп таким образом, чтобы плоскость сборки пакета была параллельна плоскости разъема штампа, осуществляют горячую объемную штамповку пакета с формированием части замка лопатки и аэродинамического профиля спинки пера лопатки в одной половине штампа и оставшейся части замка лопатки и аэродинамического профиля корыта пера в другой половине штампа, а затем по замкнутому контуру полученного штампованного пакета производят обрезку излишков металла в виде облоя и последующее разделение обеих частей по плоскости сборки пакета.

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ДЕТАЛЕЙ ПОЛОЙ ЛОПАТКИ ШТАМПОВКОЙ НА ПРЕССЕ | 2005 |

|

RU2383408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| US 5191711 A, 09.03.1993 | |||

| US 2007240307 A1, 18.10.2007. | |||

Авторы

Даты

2012-10-10—Публикация

2011-01-11—Подача