ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Описываются способы поверхностной обработки. Эти способы поверхностной обработки могут найти конкретное применение в цементации, азотировании или цианировании поверхности объекта из сплава железа, и/или в формировании керамической поверхности на поверхности объекта из сплава железа. Также описываются объекты из сплава железа, которые включают в себя такие поверхностные обработки. Эти способы поверхностной обработки и объекты из сплава железа имеют конкретное применение для измельчающих сред, таких как помольные шары, или в других объектах из черных металлов, которые могут подвергаться коррозии и износу.

УРОВЕНЬ ТЕХНИКИ

Уже были предложены несколько способов для улучшения сопротивления износу и коррозионной стойкости черных металлов. Традиционно эти способы не являются экономически выгодными и требуют высокоточного оборудования и дополнительных стадий обработки. Те способы, которые использовались в изготовлении высококачественных компонентов, таких как автомобильные детали, не являются экономически эффективными для производства недорогих деталей.

Совсем недавно были предложены способы улучшения объемной стойкости черного металла с помощью методик модификации микроструктуры (таких как термическая обработка, дисперсия твердой фазы в композитной матрице черного металла, а также добавление легирующих элементов) или методик поверхностной инженерии (таких как нанесение покрытий и пленок, а также обработка поверхности). Каждый из этих способов имеет свои ограничения, включая достижение поверхностных модификаций без воздействия на объемные свойства черного металла, использование дорогих присадок, низкую ударную прочность, неоднородное распределение твердых фаз, зависимость от специализированного оборудования и т.д.

Вышеприведенные ссылки на предшествующий уровень техники не являются признанием того, что эти формы предшествующего уровня техники составляют часть обычных знаний специалиста в данной области техники. Вышеприведенные ссылки также не предназначены для ограничения применения способа поверхностной обработки, раскрытого в настоящем документе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом предлагается способ упрочнения поверхности объекта из сплава железа. Этот способ содержит по меньшей мере частично превращение в газ содержащего углерод полимера для того, чтобы сформировать источник упрочняющего материала, и подвергание объекта воздействию этого источника упрочняющего материала. Источник упрочняющего материала и поверхность объекта реагируют, упрочняя тем самым поверхность объекта.

В одной форме упрочнение поверхности объекта может включать в себя цементацию, азотирование или цианирование поверхности объекта из сплава железа, формирование керамического слоя на поверхности объекта из сплава железа, или комбинацию таких методик поверхностного упрочнения. Используемая методика поверхностного упрочнения может зависеть от источника упрочняющего материала, сформированного из содержащего углерод полимера.

Источник упрочняющего материала может иметь газообразную, жидкую или твердую форму в зависимости от используемой методики поверхностного упрочнения и составных частей содержащего углерод полимера.

В этой связи, во время по меньшей мере частичного превращения в газ содержащего углерод полимера, газы, которые могут образовываться, включают в себя CH4 (метан), CO (моноксид углерода) и CO2 (диоксид углерода). Из них CH4 и CO являются восстанавливающими компонентами, которые облегчают формирование Fe (C) из раствора углерода в железе, приводя к науглероживанию и таким образом упрочняя поверхность объекта. Дополнительно к этому, CH4 может реагировать с CO2 и H2O, которые являются окисляющими компонентами, образуя дополнительные восстанавливающие компоненты в форме CO и H2, которые еще больше облегчают способ науглероживания. Содержащий углерод полимер можно таким образом рассматривать в качестве цементирующего агента. Кроме того, CH4 опционально может использоваться в качестве топлива для того, чтобы обеспечить относительно дешевый источник энергии для выработки по меньшей мере части тепла, используемого в этом способе.

Содержащий углерод полимер и/или источник упрочняющего материала могут включать в себя другие компоненты, такие как кремний, титан, алюминий и/или азот и т.д. Такие компоненты могут влиять на механизм, при помощи которого происходит поверхностное упрочнение. В этой связи источник упрочняющего материала может включать в себя агенты формирования керамики, которые формируют керамическую поверхность на объекте. Эти агенты формирования керамики могут включать в себя одну или более керамических фаз, которые химически связываются с объектом из сплава железа. Например, алюминий, присутствующий в содержащем углерод полимере, может плавиться. Этот жидкий алюминий может покрывать поверхность объекта из сплава железа. Благодаря сильному химическому сродству алюминия с кислородом жидкий алюминий может связываться с кислородом, образуя оксид алюминия (Al2O3) на поверхности объекта из сплава железа. В другом примере оксид титана (TiO2) может реагировать с углеродом, образующимся в результате по меньшей мере частичного преобразования в газ содержащего углерод полимерного компонента, приводя к восстановлению оксида титана. Затем может происходить азотирование титана с образованием твердого нитрида титана (TiN), который может химически связываться с поверхностью объекта из сплава железа. В еще одном примере кремний в форме диоксида кремния (SiO2) может реагировать с восстановительными газами и остаточным углеродом, образующимся в результате по меньшей мере частичного преобразования в газ содержащего углерод полимерного компонента, приводя к восстановлению SiO2. Когда это происходит в присутствии азота, может образовываться твердый нитрид кремния (Si3N4), который может химически связываться с поверхностью объекта из сплава железа. Следует принять во внимание, что более одного из этих соединений может образовываться и химически связываться с поверхностью объекта из сплава железа, чтобы сформировать керамическую поверхность и тем самым упрочнить поверхность объекта из сплава железа.

В одной форме агенты формирования керамики получаются из металла и/или керамики, находящихся в сложном источнике, содержащем углеродсодержащий полимер. В некоторых формах по меньшей мере часть металла и/или керамики является включенной в полимер, находящийся в сложном источнике, отдельно от этого полимера и/или так, что по меньшей мере часть металла и/или керамики соединена с этим полимером.

В некоторых формах по меньшей мере часть сложного источника представляет собой поток сложных промышленных отходов.

Содержащий углерод полимер может содержать отходы полимера, например пластмассовые или резиновые отходы. В этой связи способ, раскрытый в настоящем документе, можно также рассматривать как способ переработки отходов из содержащего углерод полимера.

Утилизация сложных источников полимерных отходов, таких как металлизированные пластмассы, была проблематичной в экологическом плане. Причина этого частично заключается в том, что извлекаемая металлическая фракция является довольно малой, и затраты на энергию, необходимую для извлечения металлической фракции, намного превышают выгоду от извлечения металла.

Соответственно, сложные полимерные отходы традиционно сжигались или захоранивались. Захоронение отходов может привести к выщелачиванию токсинов в почву и воду, и захоронение или сжигание отходов могут привести к выделению вредных побочных продуктов, включая парниковые газы, такие как метан и диоксид углерода. Поскольку экологические побочные эффекты методик захоронения и сжигания отходов становятся все менее приемлемыми для современного общества, изыскиваются альтернативные методики утилизации. Соответственно, использование источников сложных полимерных отходов в способе поверхностной обработки может обеспечить как экономический эффект, так и экологические преимущества.

Сложный источник, включающий в себя содержащий углерод полимер, может содержать металлизированный углеродсодержащий полимер. Один такой металлизированный углеродсодержащий полимер может включать в себя алюминированный углеродсодержащий полимер. Алюминий в алюминированном углеродсодержащем полимере может способствовать способу науглероживания путем реагирования с окисляющими газами, такими как CO2, который может образовываться во время газификации содержащего углерод полимера, или O2, который почти неизбежно вводится во время приготовления образцов. Реакция алюминия с CO2 или O2 уменьшает их окисляющее действие и обезуглероживание поверхности. В этой связи можно считать, что алюминий улучшает атмосферу восстановительных газов для науглероживания стали. Присутствие алюминия может также уменьшить потребность или количество дополнительных используемых восстановительных газов. Кроме того, алюминий может способствовать упрочнению поверхности объекта из сплава железа, диффундируя в эту поверхность. Например, измельченный углерод и алюминий будут диффундировать в структуру черного металла. Реакция между углеродом и алюминием (от алюминированного углеродсодержащего полимера) и хромом (Cr) и марганцем (Mn), присутствующими в объекте из сплава железа, позволяет формировать твердую поверхность (такую как Cr23C6 и Al4C).

Другой сложный источник может включать в себя измельченные автомобильные отходы (ASR). ASR представляют собой, в общих чертах, остаток от измельчения автомобиля после отделения черных и цветных металлов. Отходы ASR могут содержать комбинацию пластмасс, резины, древесины, ткани, цветных металлов, кожи, стекла, бумаги, краски, керамики, стекла и грязи. В этой связи отходы ASR могут включать в себя такие элементы, как углерод, азот, кремний, алюминий и титан. Утилизация таких металлизированных углеродсодержащих полимеров всегда представляла проблему из-за их сложной и разнородной природы.

Металлизированный содержащий углерод полимер может быть многослойным, таким как ламинат. Примеры многослойных металлизированных содержащих углерод полимеров могут включать в себя упаковочные материалы, которые используются для того, чтобы предотвратить, например, попадание кислорода или паров воды через упаковку в ее содержимое. Такие материалы могут использоваться в пищевой промышленности для сохранения пищевых продуктов в свежем состоянии в течение более длительного времени и предотвращения их порчи, или в упаковке для тонера принтера с тем, чтобы предотвратить попадание в него влаги. Обычно ультратонкий слой алюминия (толщиной приблизительно 40-100 нм) осаждается на подложку с использованием методики осаждения распылением или осаждения из паровой фазы в способе, называемом металлизацией. Кроме обеспечения эффективного барьера для атмосферных газов и пахучих веществ, металлизация также препятствует прохождению света. Утилизация таких многослойных металлизированных содержащих углерод полимеров всегда представляла проблему из-за их сложности. Например, благодаря природе материала, включающего в себя тонкие слои полимера и металла, традиционные методики утилизации для извлечения металла не могли использоваться из-за относительно небольшой доли извлекаемого металла и большого количества требуемой для этого энергии. Поскольку многослойные металлизированные содержащие углерод полимеры не должны расслаиваться и разделяться на различные компоненты (то есть полимерные и металлические компоненты), раскрытый в настоящем документе способ можно также рассматривать как обеспечивающий экономически эффективный и экологически ответственный способ утилизации таких многослойных металлизированных содержащих углерод полимеров.

Понятно, что когда содержащий углерод полимер по меньшей мере частично превращается в газ, может оставаться остаток, такой как твердый углерод. В этой связи содержащий углерод полимер не обязательно должен подвергаться полному пиролизу для того, чтобы быть эффективным в качестве источника упрочняющего материала. Может оставаться некоторое количество остаточного углерода (например, твердого углерода) или другого материала. В некоторых формах по меньшей мере часть твердого остатка может формировать источник упрочняющего материала. Например, как было указано выше, твердый нитрид титана, образующийся при восстановлении оксида титана и последующем азотировании титана, может быть источником упрочняющего материала. Кроме того, другой остаточный материал, такой как материалы, которые не будут упрочнять поверхность объекта из сплава железа, будет иметь значительно меньший объем, чем первоначальный углеродсодержащий полимер, и может быть утилизирован более эффективно, с меньшим количеством побочных экологических эффектов.

Используемый в настоящем документе термин «сплав железа» включает в себя широкий спектр железоуглеродистых сплавов (включая стали, имеющие различные содержания углерода) и других сплавов железа и углерода и/или сплавов на основе железа, включая феррохром, ферросиликохром, ферромарганец, ферросиликомарганец, ферросилиций, ферросиликомагний, ферромолибден, ферроникель, ферротитан, феррофосфор, ферровольфрам, феррованадий, ферроцирконий и т.д.

Способ может включать в себя нагревание объекта перед контактом объекта с источником упрочняющего материала. Это может способствовать упрочнению поверхности объекта из сплава железа, поддерживая реакцию между источником упрочняющего материала и поверхностью объекта из сплава железа. Температура нагрева объекта может зависеть от состава объекта, поскольку форма объекта может деформироваться или искажаться, если температура нагрева будет слишком высокой. Объекты из сплава железа, такого как сталь, могут быть нагреты до, например, приблизительно 750-1250°C.

Способ может включать в себя одновременное нагревание объекта и формирование источника упрочняющего материала. Опять же, это может способствовать поддержанию реакции между источником упрочняющего материала и поверхностью объекта из сплава железа. Это может также способствовать уменьшению энергии, требуемой для формирования упрочненной поверхности, при использовании одного и того же источника энергии одновременно для нагрева объекта и по меньшей мере частичного превращения в газ углеродсодержащего полимера. В этой связи объект и полимер могут нагреваться до температуры, например, приблизительно 900-1550°C.

Полимер может быть по меньшей мере частично превращен в газ в камере, которая является отдельной, но связана по текучей среде с объектом. Такая компоновка может быть подходящей, когда источник упрочняющего материала находится в газообразной форме, например когда содержащий углерод полимер используется в качестве науглероживающего агента.

Способ может включать в себя нагревание объекта или обеспечение нагретого объекта и контактирование содержащего углерод полимера с нагретым объектом таким образом, что содержащий углерод полимер по меньшей мере частично превращается в газ. В этой связи тепло от объекта может передаваться к содержащему углерод полимеру. Эта теплопередача может охладить объект и нагреть содержащий углерод полимер, заставляя это разлагаться (то есть по меньшей мере частично превращаться в газ). Объект при первоначальном контакте с полимером может иметь температуру, например, приблизительно 900-1250°C. В других формах объект может передавать тепло содержащему углерод полимеру косвенно, например с помощью теплопередачи за счет конвекции и излучения от объекта.

В одной форме объект может нагреваться в способе его производства. В этой связи раскрытый в настоящем документе способ может являться частью способа производства объекта. В таких формах это может уменьшить дополнительный подвод энергии, требуемой для формирования упрочненной поверхности на объекте из сплава железа. В других формах объект может быть нагрет после его изготовления.

Источник упрочняющего материала и поверхность объекта могут реагировать путем химического связывания источника упрочняющего материала с поверхностью объекта. Например, керамический поверхностный слой может формироваться на поверхности объекта. Также может происходить диффузия источника упрочняющего материала в поверхность.

Способ может включать в себя выбор продолжительности воздействия источника упрочняющего материала на объект для того, чтобы управлять получаемой толщиной упрочненной поверхности. Эта продолжительность может также быть выбрана так, чтобы управлять типом поверхностного упрочнения, происходящего на поверхности объекта из сплава железа.

Этот способ может включать в себя выбор температуры объекта и/или источника упрочняющего материала для того, чтобы управлять свойствами упрочненной поверхности.

Этот способ может включать в себя выбор профиля нагрева объекта (который зависит от температуры и времени) и/или источника упрочняющего материала для того, чтобы управлять свойствами упрочненной поверхности.

Между объектом и полимером может существовать разность температур. Эта разность температур может способствовать формированию упрочненной поверхности.

Также раскрывается объект из сплава железа, произведенный в соответствии со способом первого аспекта.

В соответствии со вторым аспектом предлагается способ формирования диффузионного слоя в поверхности объекта из сплава железа. Этот способ содержит обеспечение нагретого объекта из сплава железа и контактирование упомянутого нагретого объекта из сплава железа с содержащим углерод полимером таким образом, что содержащий углерод полимер по меньшей мере частично превращается в газ для того, чтобы сформировать источник упрочняющего материала. Упомянутый источник упрочняющего материала диффундирует в упомянутый объект из сплава железа для того, чтобы сформировать упомянутый диффузионный слой.

В остальном способ, раскрытый во втором аспекте, может совпадать со способом, раскрытым в первом аспекте. Также раскрывается объект из сплава железа, произведенный в соответствии со способом второго аспекта.

В соответствии с третьим аспектом предлагается способ формирования керамической поверхности на объекте из сплава железа. Этот способ содержит нагрев сложного источника, включающего в себя углеродсодержащий полимер, металл и/или керамику, для формирования источника упрочняющего материала; и подвергание объекта воздействию источника упрочняющего материала таким образом, что источник упрочняющего материала и поверхность объекта реагируют, образуя керамическую поверхность объекта.

В некоторых формах источник упрочняющего материала включает в себя по меньшей мере частично превращаемый в газ содержащий углерод полимер и агенты формирования керамики из металла и/или керамики, которые реагируют со сплавом железа для того, чтобы сформировать керамическую поверхность.

В некоторых формах превращаемый в газ полимер в источнике упрочняющего материала способствует формированию керамической поверхности на объекте. В некоторых формах превращаемый в газ полимер источнике упрочняющего материала уменьшает температуру, при которой происходят некоторые из реакций.

В остальном способ, раскрытый в третьем аспекте, может совпадать со способом, раскрытым в первом аспекте. Также раскрывается объект из сплава железа, произведенный в соответствии со способом второго аспекта.

В различных формах раскрытых аспектов объект из сплава железа может быть стальным объектом. Формирование упрочненного поверхностного слоя на поверхности стального объекта может позволить использовать сталь с более низким содержанием углерода для основной массы стального продукта, получая другие физические и механические свойства из упрочненного поверхностного слоя. Например, конечный продукт, который ранее мог требовать использования высокоуглеродистой стали, теперь может быть сформирован с использованием среднеуглеродистой стали с упрочненным поверхностным слоем, как описано в настоящем документе.

В различных формах раскрытых аспектов объект из сплава железа может быть измельчающими средами, такими как мелющие шарики, или другим объектом из черного металла, который может подвергаться коррозии и износу. Измельчающие среды традиционно делаются из высокоуглеродистой стали и используются в различных способах, например в мельницах для извлечения минералов из руды. Измельчающие среды являются восприимчивыми к абразивному износу и коррозии из-за агрессивной окружающей среды, и могут загрязнять руду железными частицами, если они не заменяются по мере их истирания. Поверхность упрочненного объекта из сплава железа, раскрытого в настоящем документе, может уменьшить коррозию и износ измельчающих сред по сравнению с традиционными измельчающими средами, что может привести к увеличению их срока службы, а также к снижению издержек.

В соответствии с четвертым аспектом предлагается способ формирования измельчающих сред, имеющих подложку из сплава железа и упрочненную керамическую поверхность, содержащий формирование керамической поверхности на подложке из сплава железа путем реакции источника упрочняющего материала с подложкой из сплава железа, где источник упрочняющего материала формируется по меньшей мере частично из сложного источника, включающего в себя содержащий углерод полимер и металл.

В некоторых формах сложный источник нагревается для того, чтобы сформировать источник упрочняющего материала с содержащим углерод полимером, по меньшей мере частично превращенным в газ, содержащий одну или более керамических фаз, которые химически связываются с подложкой из сплава железа.

В некоторых формах подложка из сплава железа нагревается для того, чтобы способствовать реакции между источником упрочняющего материала и подложкой.

В некоторых формах сложный поток содержит по меньшей мере один элемент из алюминия, кремния и титана.

В некоторых формах сложный источник содержит два или более элемента из алюминия, кремния и титана.

В некоторых формах керамические фазы, которые химически связываются с подложкой из сплава железа, содержат одну или более из фаз TiN, Al2O3 и Si3N4.

В некоторых формах источник упрочняющего материала и ядро сплава железа реагируют с помощью диффузии.

В некоторых формах во время по меньшей мере частичного превращения в газ содержащего углерод полимера, газы, которые могут образовываться, включают в себя CH4 (метан), CO (моноксид углерода) и CO2 (диоксид углерода). Из них CH4 и CO являются восстанавливающими компонентами, которые облегчают формирование Fe (C) из раствора углерода в железе, приводя к науглероживанию и таким образом упрочняя поверхность подложки. Дополнительно к этому, CH4 может реагировать с CO2 и H2O, которые являются окисляющими компонентами, образуя дополнительные восстанавливающие компоненты в форме CO и H2, которые еще больше облегчают способ науглероживания. Содержащий углерод полимер можно таким образом рассматривать в качестве цементирующего агента.

Способ может включать в себя выбор продолжительности воздействия источника упрочняющего материала на подложку для того, чтобы управлять получаемой толщиной упрочненной поверхности. Эта продолжительность может также быть выбрана так, чтобы управлять типом поверхностного упрочнения, происходящего на поверхности подложки из сплава железа.

Этот способ может включать в себя выбор температуры подложки и/или источника упрочняющего материала для того, чтобы управлять свойствами упрочненной поверхности.

Этот способ может включать в себя выбор профиля нагрева подложки (который зависит от температуры и времени) и/или источника упрочняющего материала для того, чтобы управлять свойствами упрочненной поверхности.

В остальном способ, раскрытый в четвертом аспекте, может совпадать со способами, раскрытыми в предыдущих аспектах. Также раскрываются измельчающие среды, произведенные в соответствии со способом третьего аспекта.

В типичной адаптации способа в соответствии с любым аспектом может использоваться источник сложных полимерных отходов, такой как алюминированная упаковка для пищевых продуктов и/или ASR. Использование источника сложных полимерных отходов обеспечивает эффективное средство избавления от сложных полимерных отходов, которые в противном случае создают экологические проблемы. Также раскрывается использование источника сложных полимерных отходов для модификации поверхностных свойств твердого объекта из сплава железа.

Дополнительно к этому, алюминированная упаковка для пищевых продуктов будет иметь относительно стабильный состав для соответствия различным стандартам, которые гарантируют, что упаковочные материалы не загрязняют хранящуюся в нем пищу. Стабильный состав сложного источника полимерных отходов может упростить формирование упрочненной поверхности на объекте из сплава железа, и может позволить использовать относительно стабильный способ (в плане времени, температуры и т.д.).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Несмотря на любые другие формы, которые могут попадать в область охвата способов поверхностной обработки, указанную в разделе «Сущность изобретения», далее, исключительно в качестве примера, будут описаны конкретные варианты осуществления со ссылкой на сопутствующие чертежи, в которых:

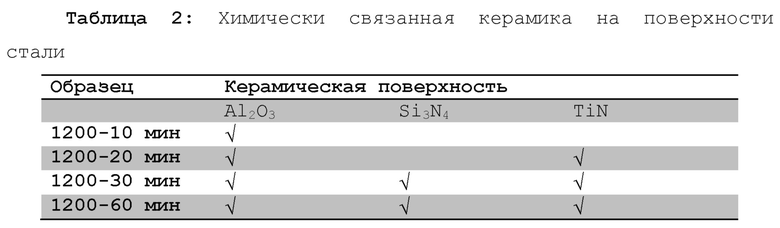

Фиг. 1 показывает схематическую иллюстрацию одного варианта осуществления способа поверхностной обработки;

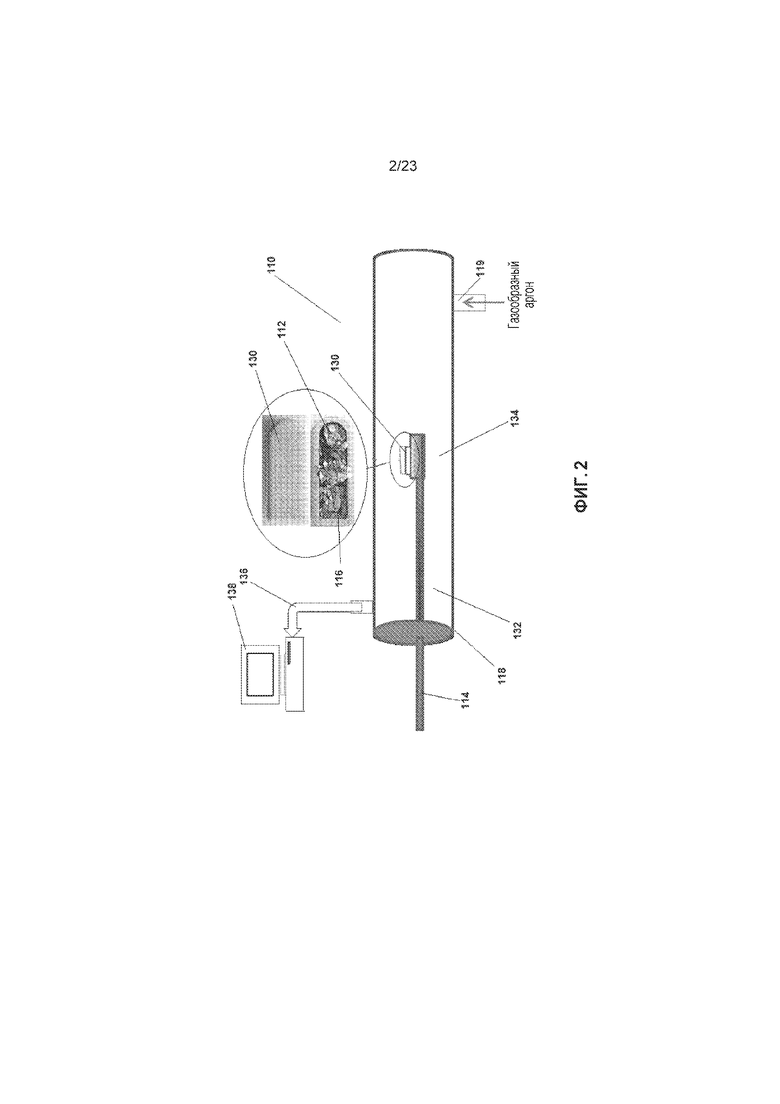

Фиг. 2 показывает схематическую иллюстрацию одного альтернативного варианта осуществления способа поверхностной обработки, описанного в Примере 2;

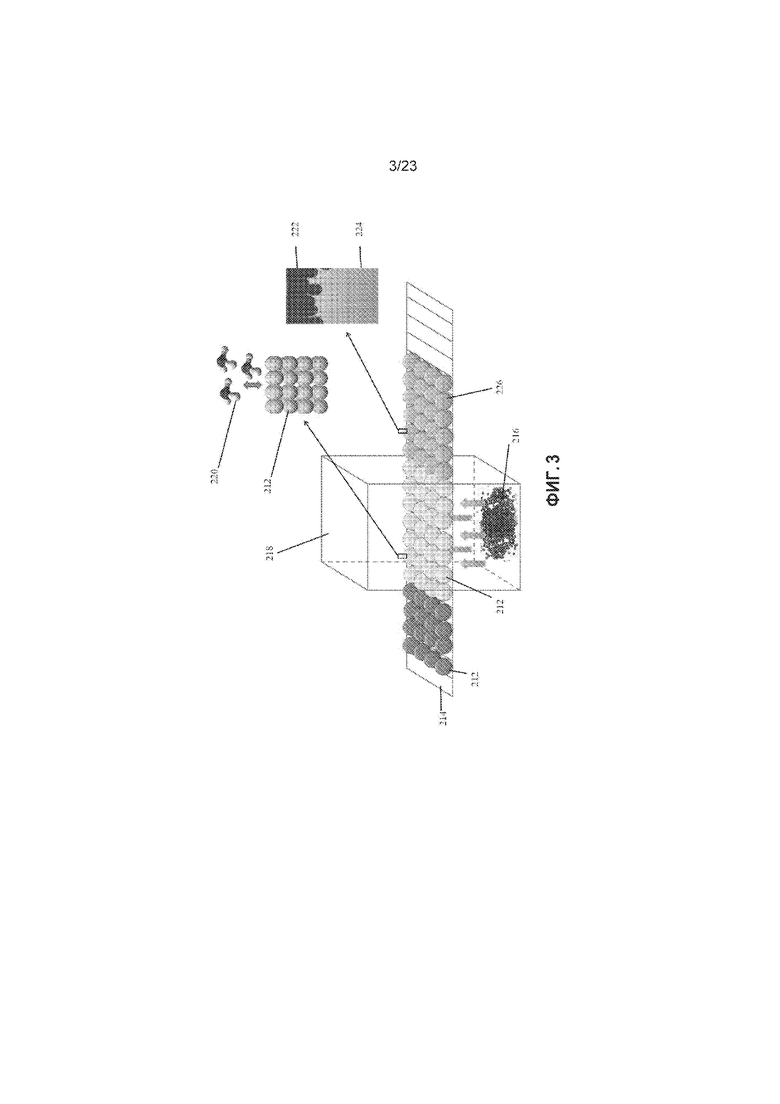

Фиг. 3 показывает схематическую иллюстрацию другого альтернативного варианта осуществления способа поверхностной обработки;

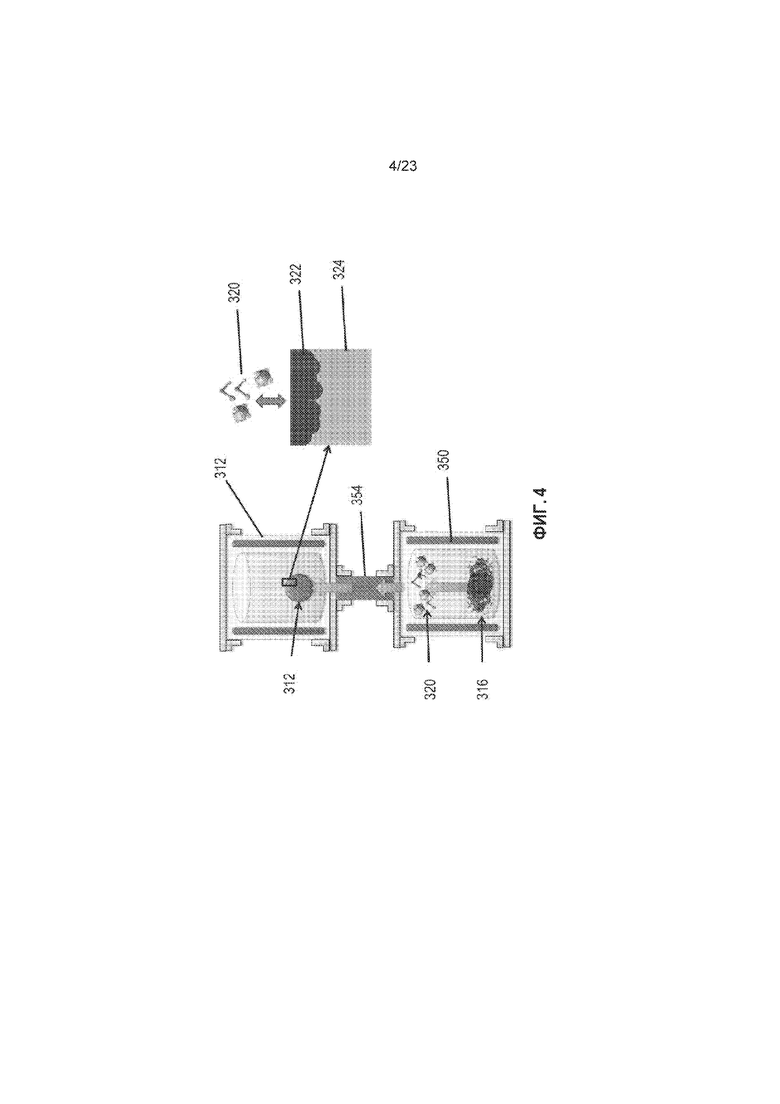

Фиг. 4 показывает схематическую иллюстрацию еще одного альтернативного варианта осуществления способа поверхностной обработки;

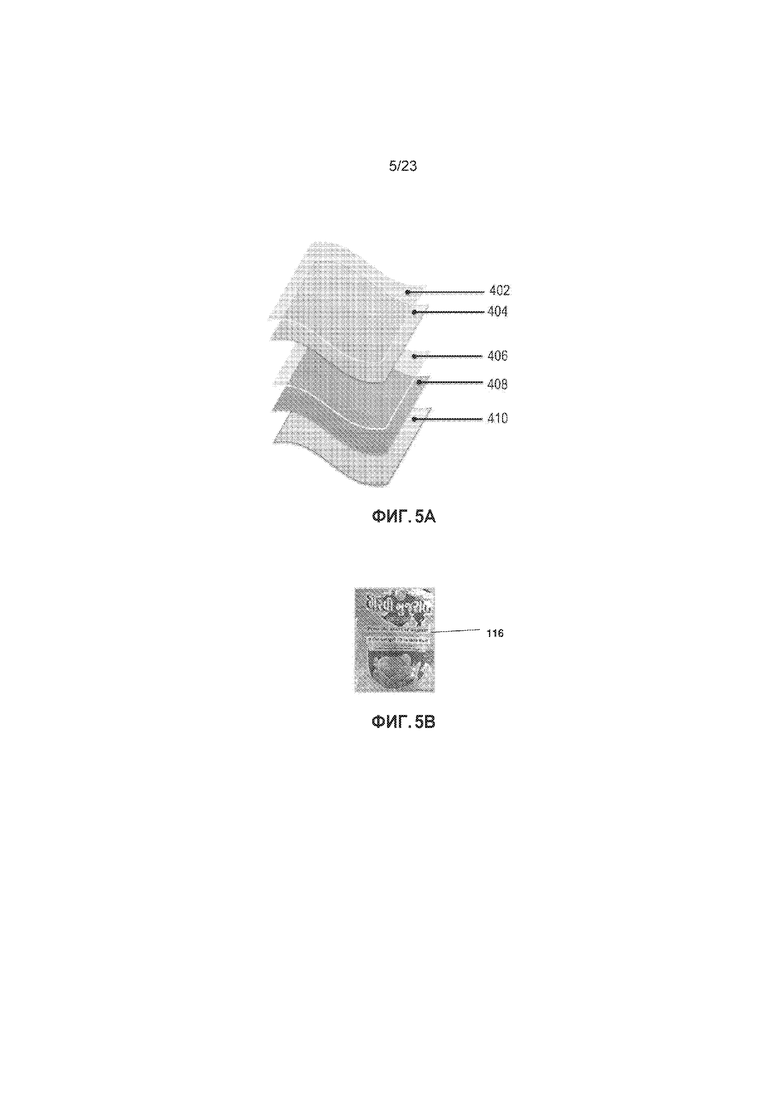

Фиг. 5A показывает схематическую иллюстрацию металлизированного многослойного полимера;

Фиг. 5B показывает примерный металлизированный многослойный полимер;

Фиг. 5C показывает рваный металлизированный многослойный полимер, изображенный на Фиг. 5B;

Фиг. 5D показывает примерный измельченный металлизированный полимер;

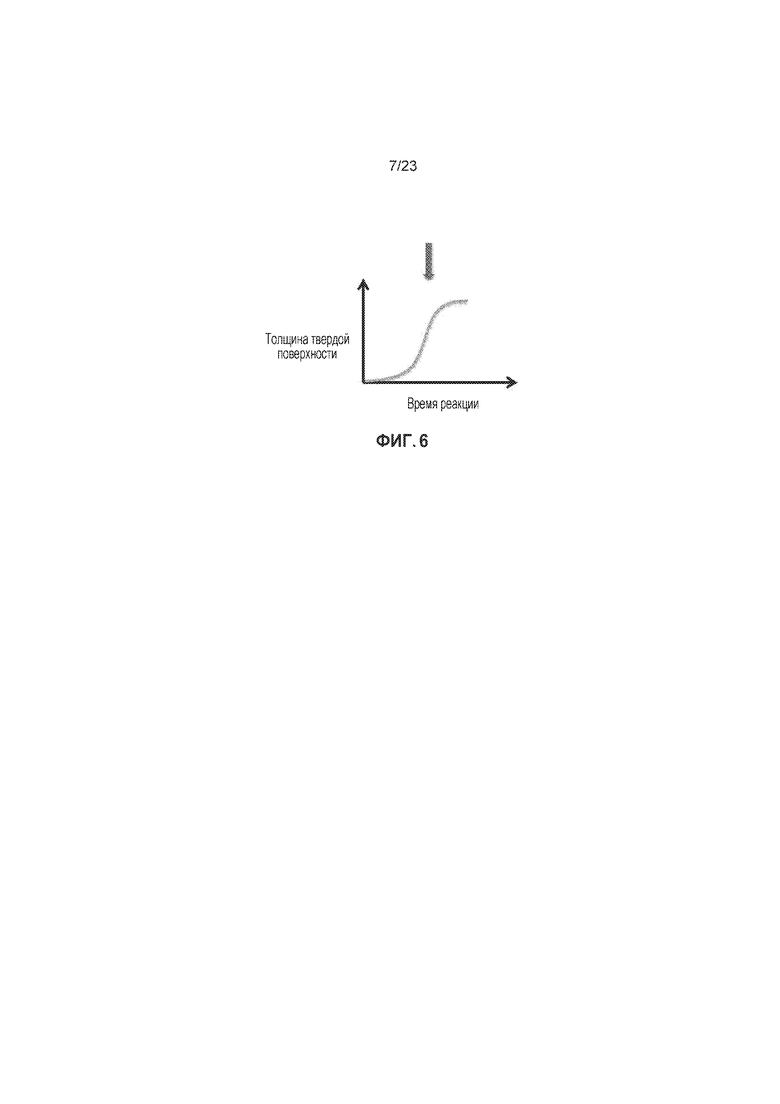

Фиг. 6 показывает схематический вид влияния времени на толщину поверхностного слоя;

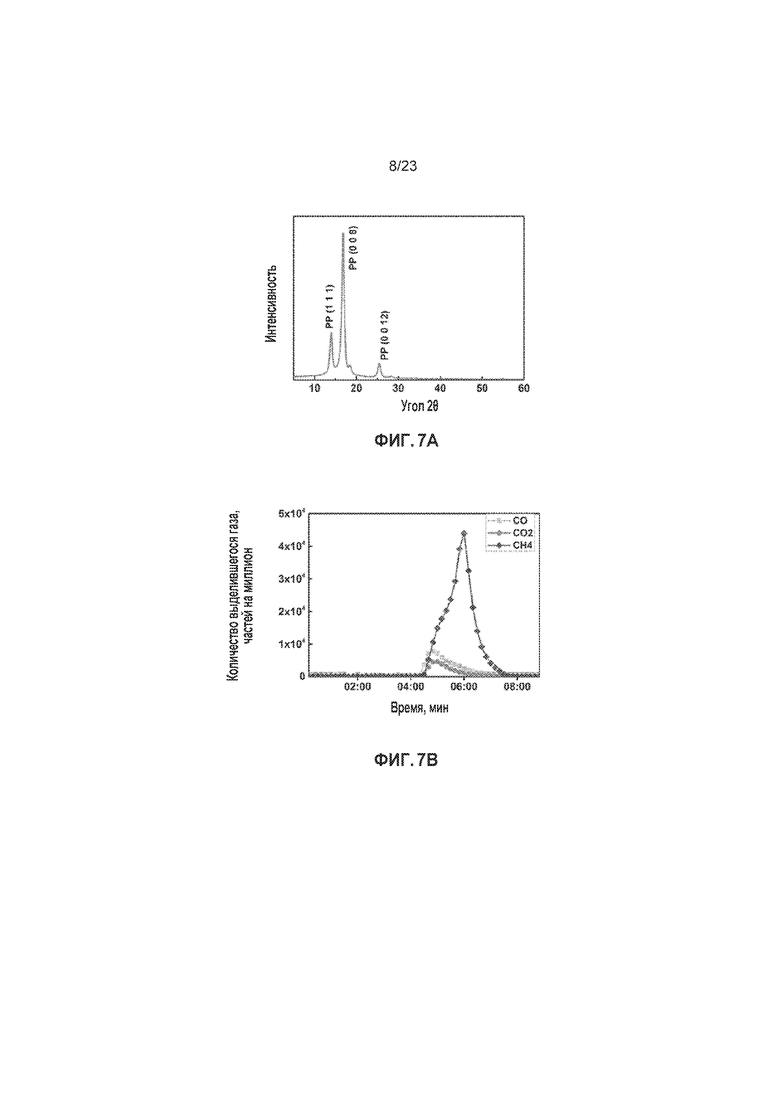

Фиг. 7A показывает дифрактограмму XRD (анализ пиков) для металлизированного многослойного полимера, изображенного на Фиг. 5B, как описано в Примере 1;

Фиг. 7B показывает выделение газа из измельченного металлизированного многослойного полимера, изображенного на Фиг. 5C, в способе поверхностной обработки, изображенном на Фиг. 2, при 1200°C как функцию времени, как описано в Примере 2;

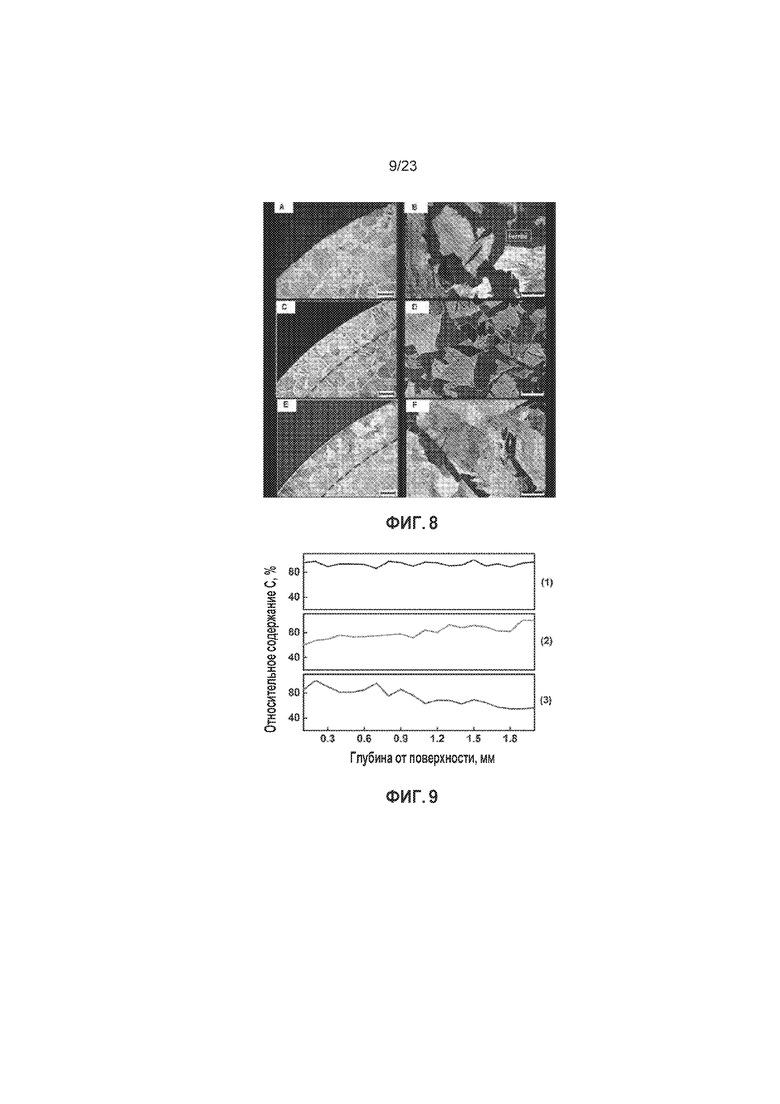

Фиг. 8A-8F соответственно показывают микроструктурные характеристики для стали, обработанной с помощью различных способов, как описано в Примере 3;

Фиг. 9 показывает профиль относительной концентрации углерода в зависимости от глубины для стали, обработанной с помощью различных способов при температуре 1200°C в течение 10 мин, как описано в Примере 3;

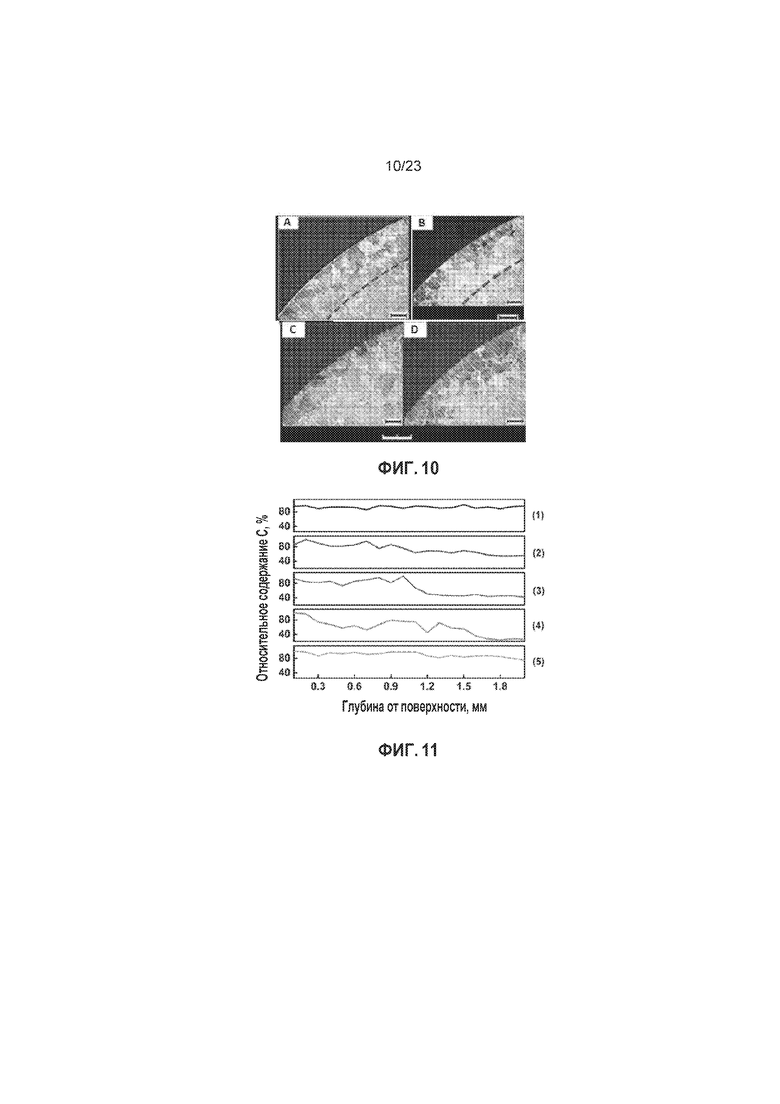

Фиг. 10A-10D соответственно показывают микроструктурные характеристики для стали, обработанной измельченным металлизированным многослойным полимером, показанным на Фиг. 5C, в способе поверхностной обработки, показанном на Фиг. 2, при температуре 1200°C в течение различных промежутков времени, как описано в Примере 4;

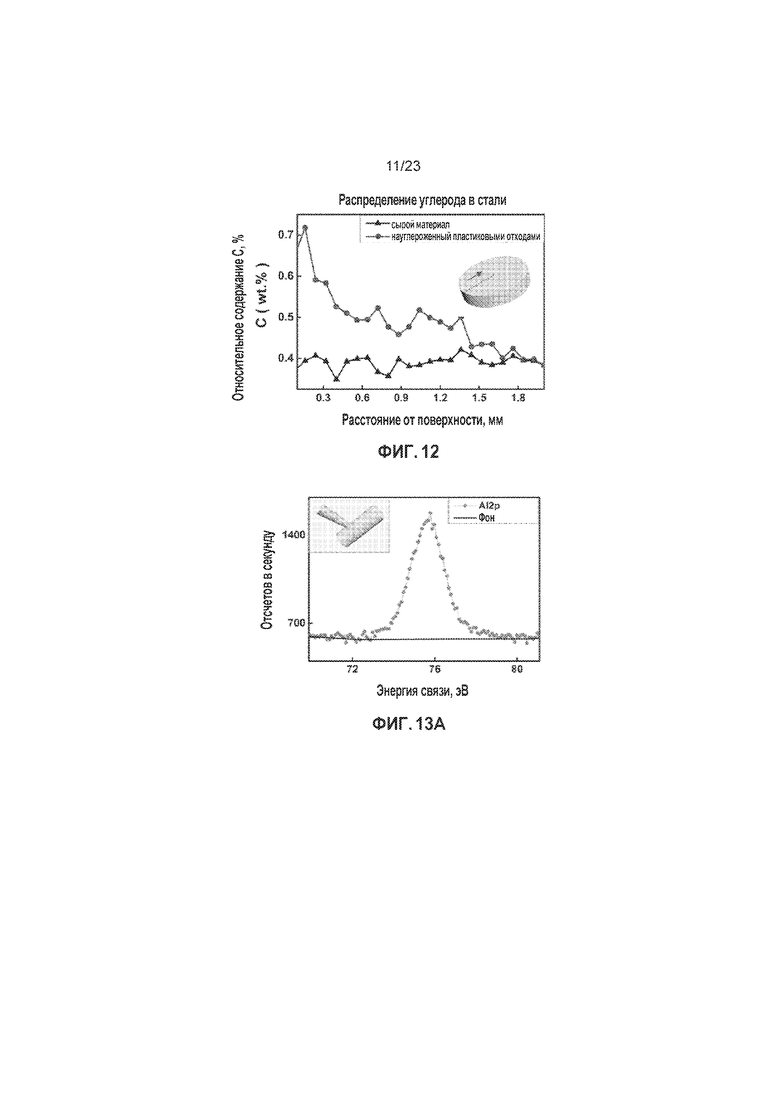

Фиг. 11 показывает профиль относительной концентрации углерода в зависимости от глубины для стали, обработанной измельченным металлизированным многослойным полимером, показанным на Фиг. 5C, в способе поверхностной обработки, показанном на Фиг. 2, при температуре 1200°C в течение различных промежутков времени, как описано в Примере 4;

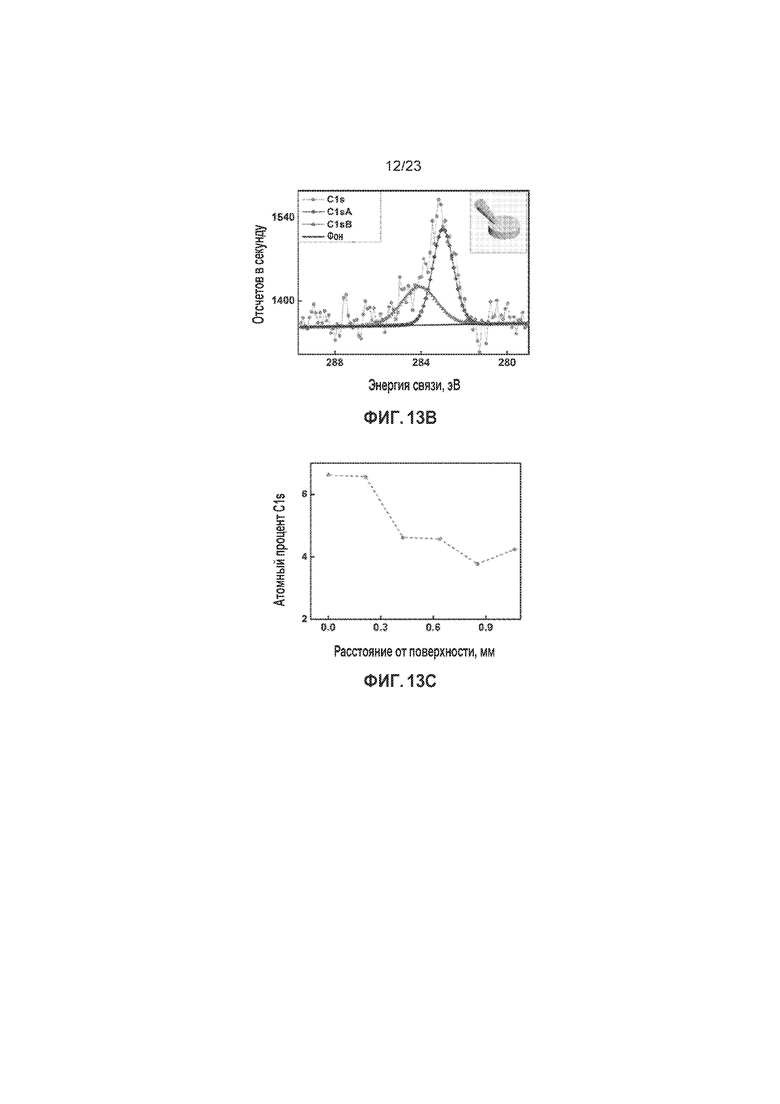

Фиг. 12 сравнивает распределение концентраций углерода в сырой стали и в стали, обработанной измельченным металлизированным многослойным полимером, показанным на Фиг. 5C, в способе поверхностной обработки, показанном на Фиг. 2, при температуре 1200°C в течение 10 мин, как описано в Примере 4;

Фиг. 13A и 13B показывают, соответственно, спектры XPS для алюминия, обнаруженного на поверхности науглероженной стали, и для углерода, содержащегося в науглероженной стали, как описано в Примере 5;

Фиг. 13C показывает линейную развертку XPS профиля содержания углерода в зависимости от глубины для стали, обработанной измельченным металлизированным многослойным полимером, показанным на Фиг. 5C, в способе поверхностной обработки, показанном на Фиг. 2, при температуре 1200°C в течение 10 мин, как описано в Примере 5;

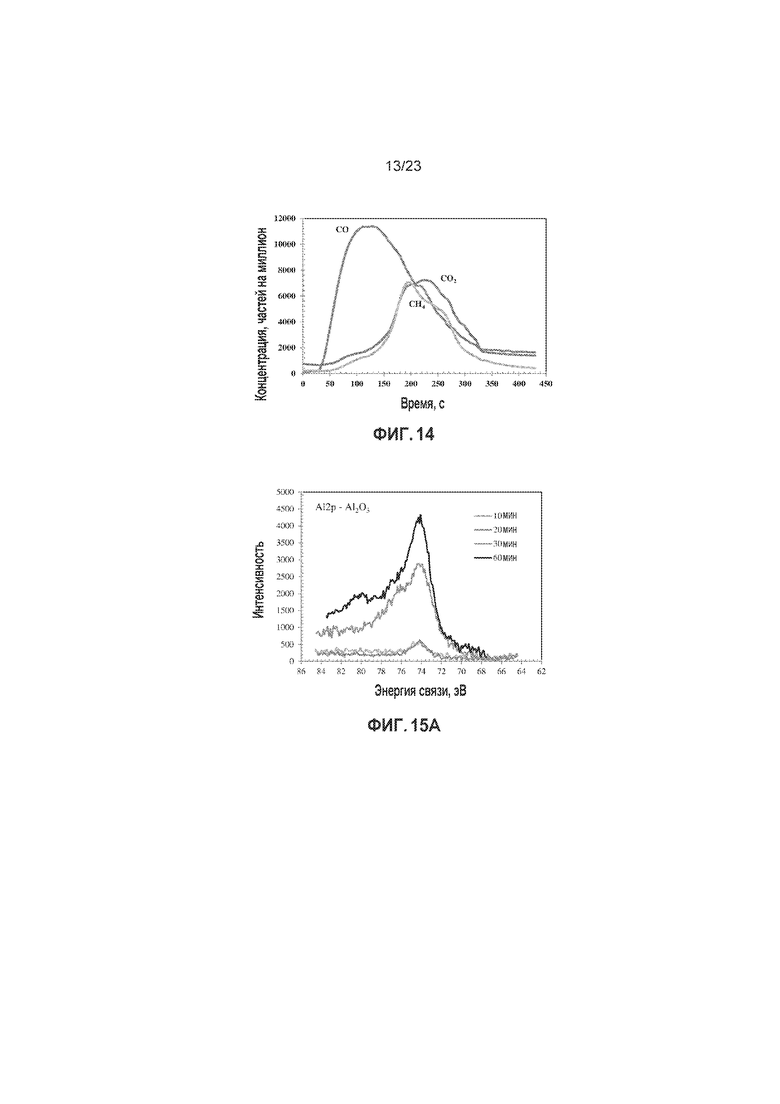

Фиг. 14 показывает выделение газа из измельченного металлизированного полимера, изображенного на Фиг. 5D, в способе поверхностной обработки, изображенном на Фиг. 2, при 1200°C как функцию времени, как описано в Примере 7;

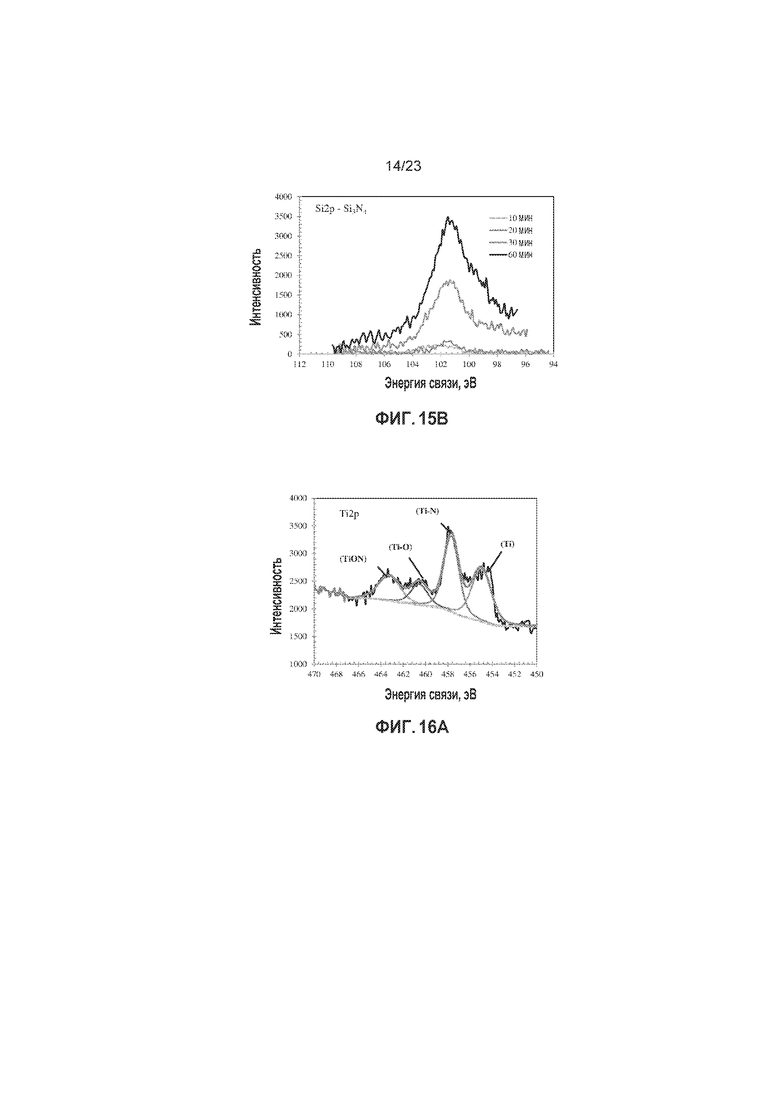

Фиг. 15A и 15B показывают, соответственно, спектры XPS для алюминия, обнаруженного на поверхности обработанной стали, и для кремния, обнаруженного на поверхности обработанной стали, как описано в Примере 8;

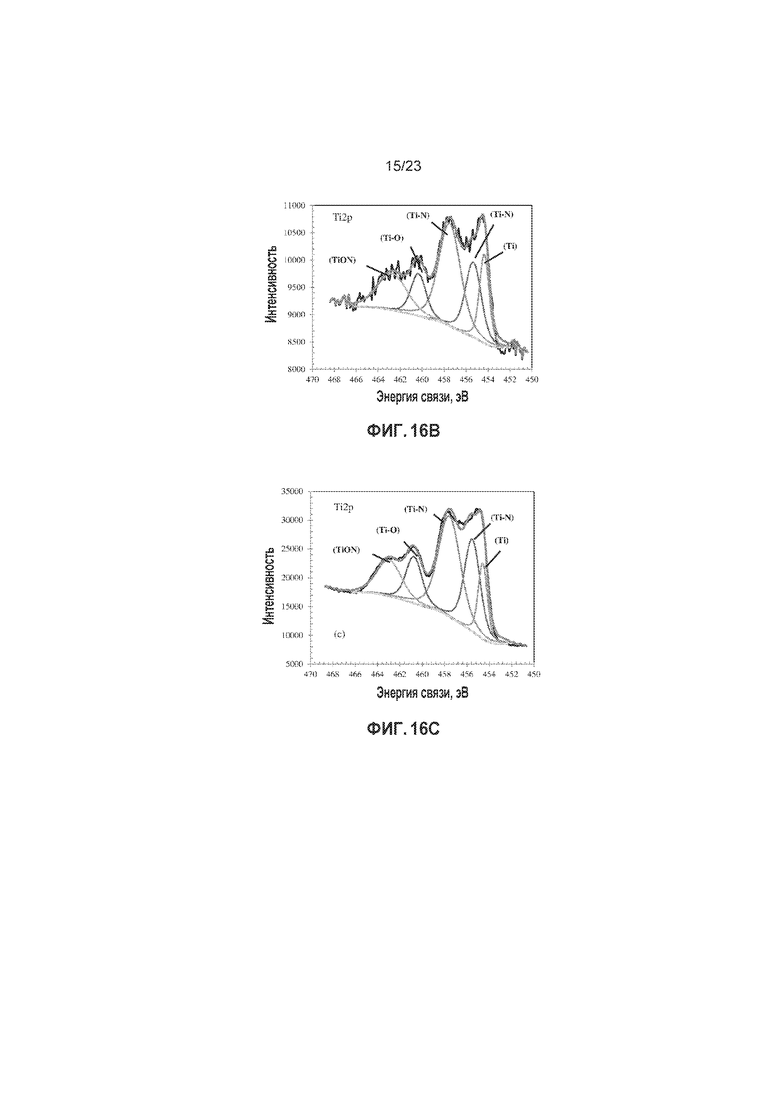

Фиг. 16A-16C показывают спектры XPS для титана, обнаруженного на поверхности обработанной стали для времен обработки 20, 30 и 60 мин, соответственно;

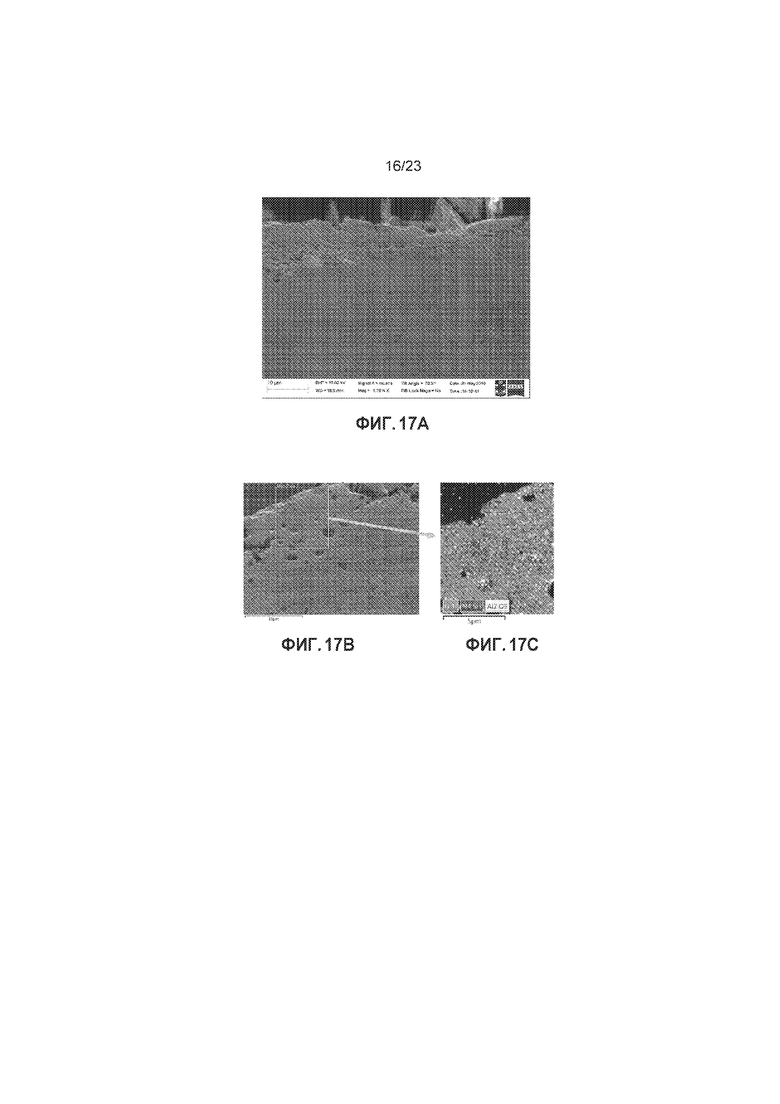

Фиг. 17A-17C показывают, соответственно, фазовые карты SEM и EBSD поверхности обработанной стали, при продолжительности обработки 30 мин, как описано в Примере 8. (A) Изображение SEM химически связанной керамической поверхности на стали. (B) Выбранная область для фазового анализа EBSD. (C) Объединенная фазовая карта EBSD для всех фаз;

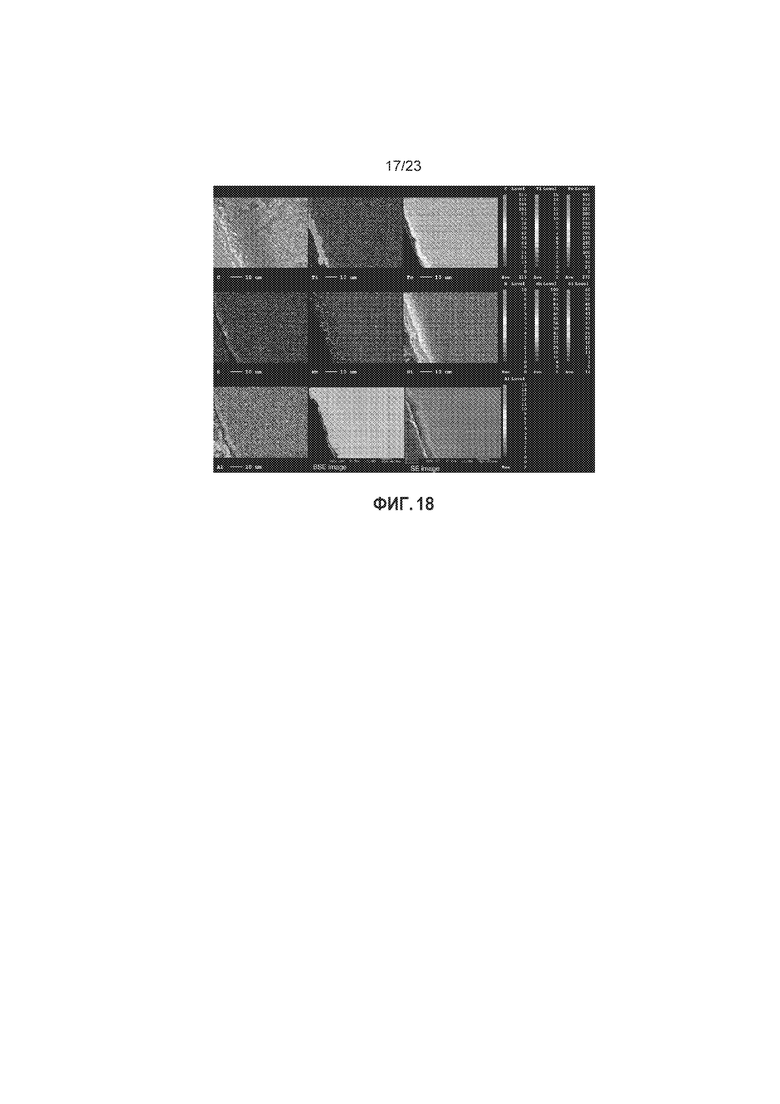

Фиг. 18 показывает карты рентгеновской интенсивности EPMA для C, N, Ti, Fe, Mn, Al и Si Kα поверхности и околоповерхностной области обработанной стали, как описано в Примере 8. Относительная концентрация этих элементов обозначена цветом, где синий означает более низкую концентрацию, а красный - более высокую концентрацию;

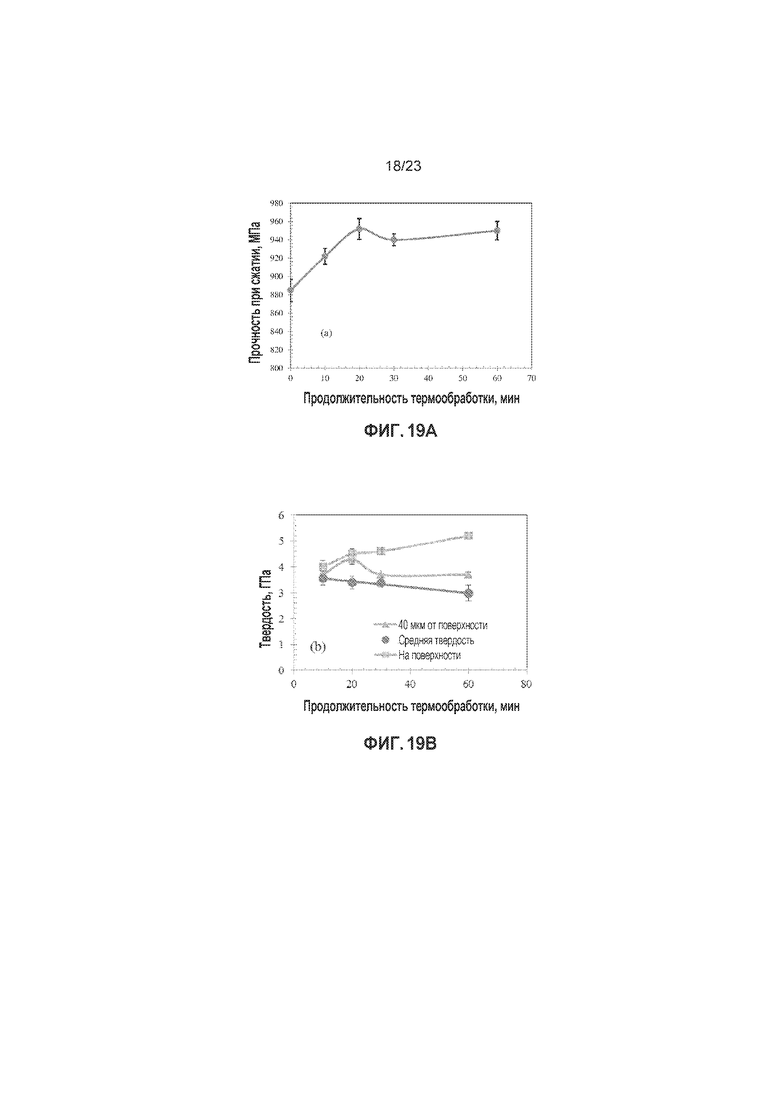

Фиг. 19A и 19B показывают измеренный предел прочности при сжатии и твердость соответственно образцов, описанных в Примере 9;

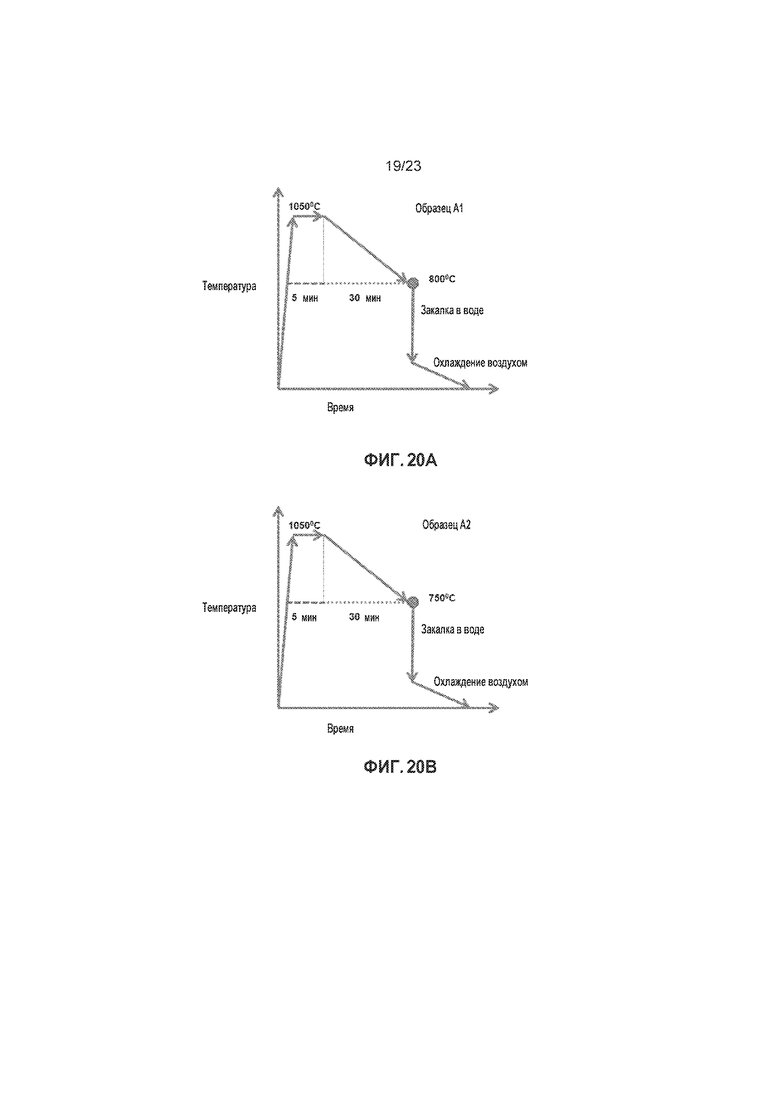

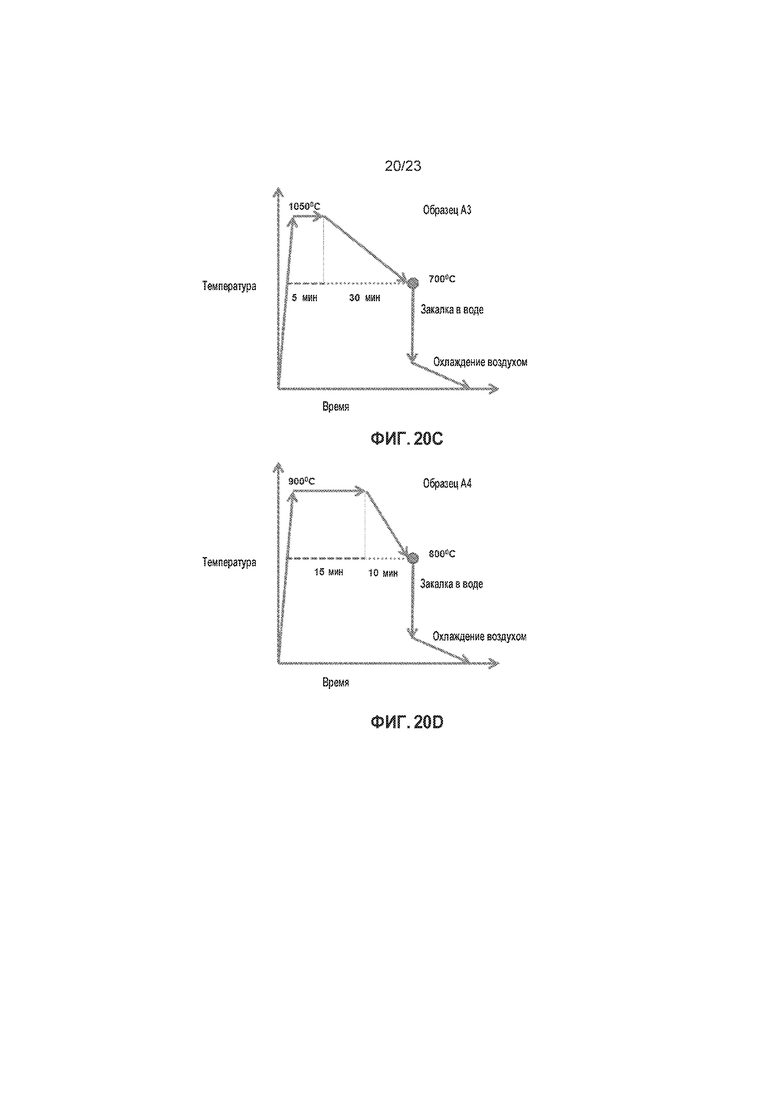

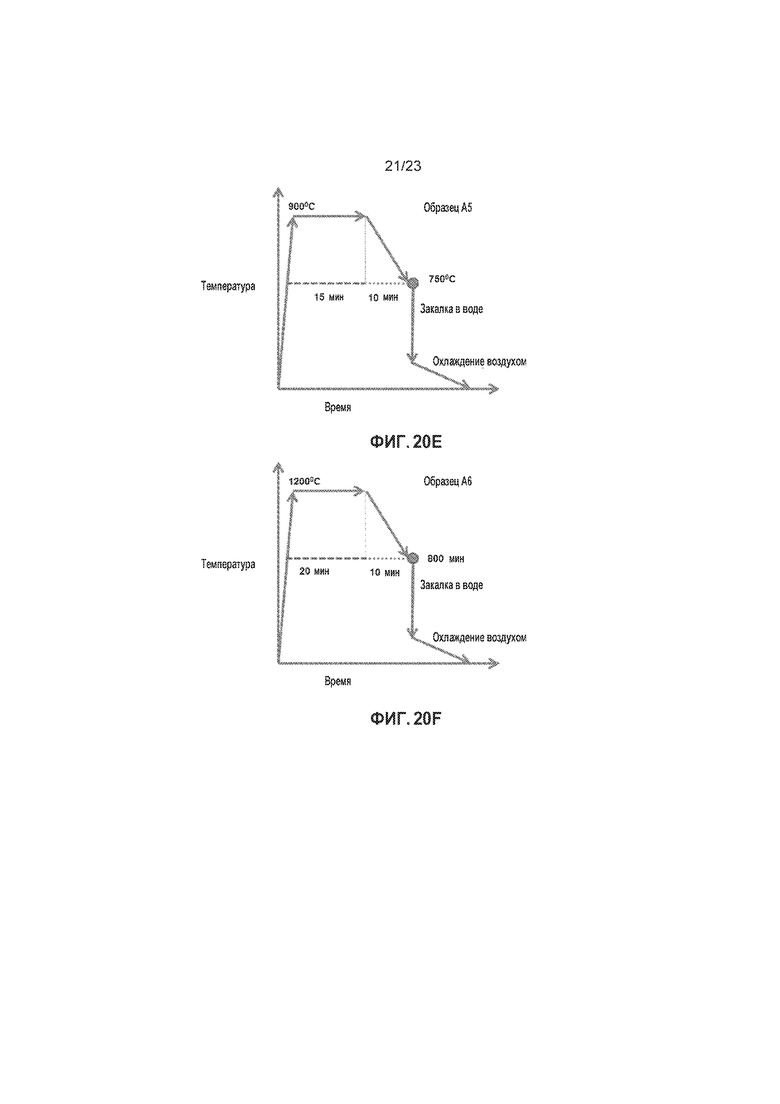

Фиг. 20A-20f показывают различные профили нагрева для мелющих шариков размером 40 мм, используемых в качестве измельчающих сред, имеющих содержание углерода 1 мас.%, как описано в Примере 10;

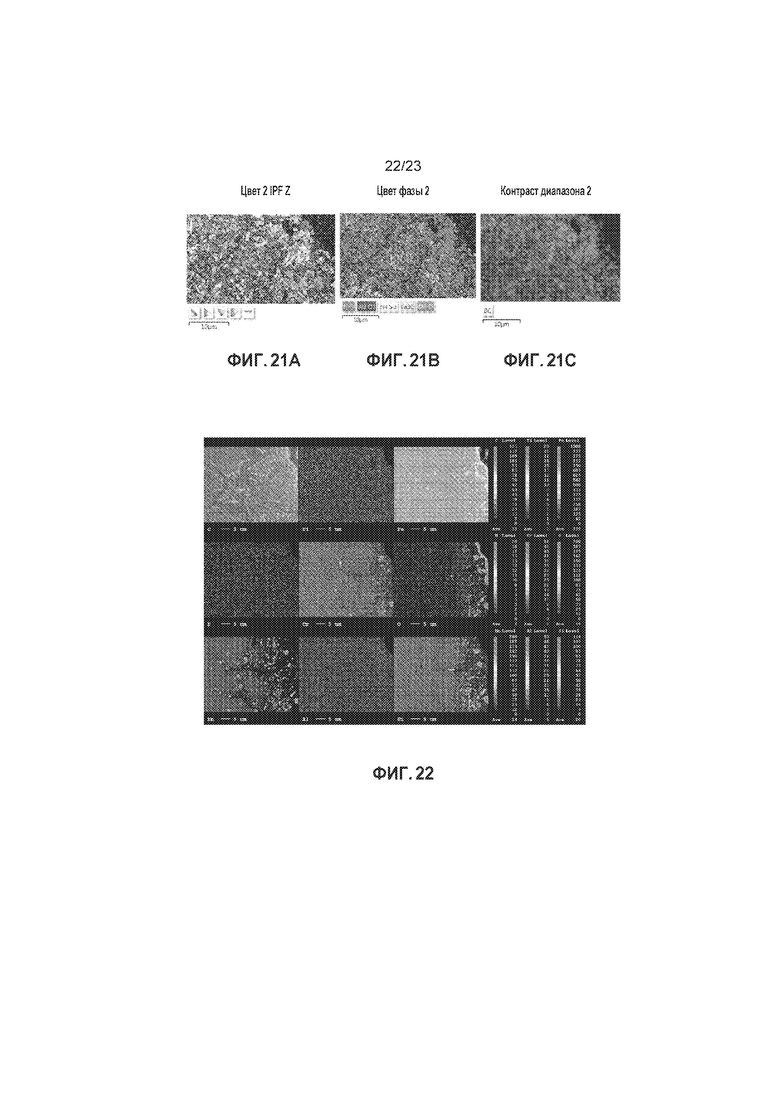

Фиг. 21A-21C показывают фазовые карты SEM и EBSD поверхности обработанной стали Примера 10. (A) Выбранная область для фазового анализа EBSD, (B) Объединенная фазовая карта EBSD для всех фаз, (C) Изображение SEM химически связанной керамической поверхности на стали;

Фиг. 22 показывает карты рентгеновской интенсивности EPMA для C, Ti, Fe, N, Cr, O, Mn, Al и Si на поверхности высокоуглеродистой стали и в околоповерхностной области, причем контраст указывает относительную концентрацию этих элементов.

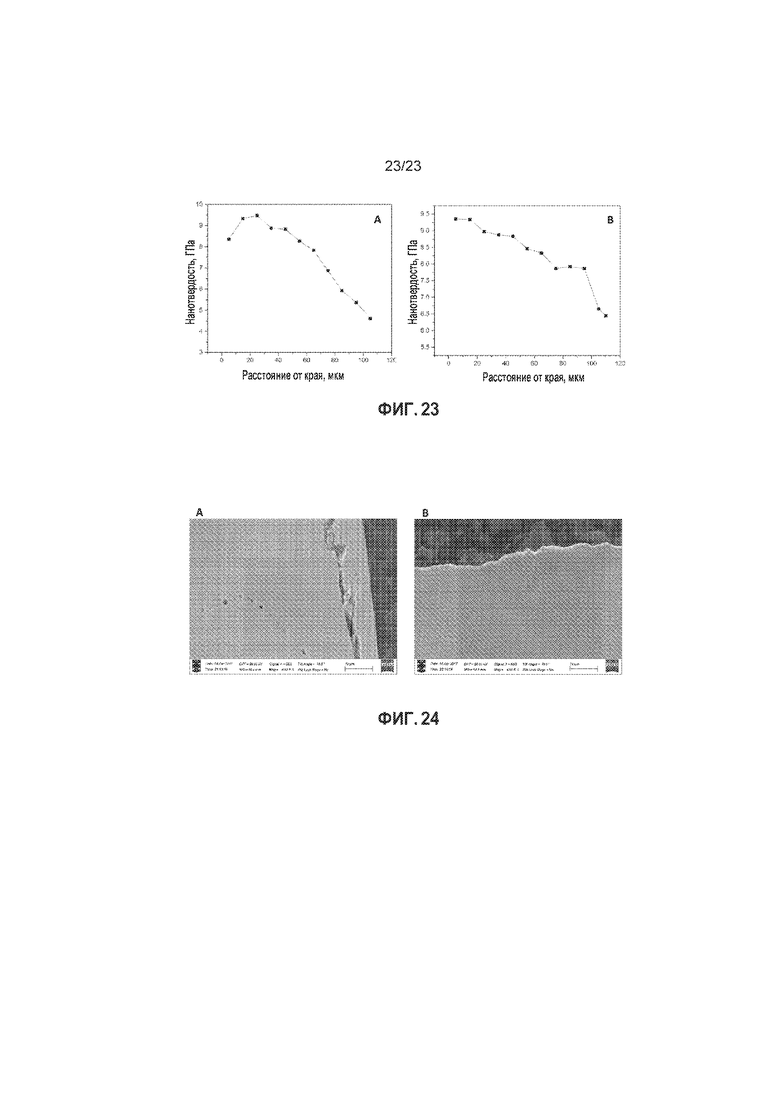

Фиг. 23A и 23B показывают измеренную твердость образцов, описанных в Примере 12;

Фиг. 24A и 24B показывают SEM-изображения эффектов водорода на необработанных и обработанных образцах соответственно, как описано в Примере 14.

ПОДРОБНОЕ ОПИСАНИЕ

Сначала со ссылкой на Фиг. 1 будет проиллюстрирована общая схема одного варианта осуществления способа 10 поверхностной обработки, раскрытого в настоящем документе. Способ 10 поверхностной обработки показывает объекты из сплава железа в форме стальных шариков 12, обычно для использования в качестве измельчающих сред, на транспортной системе, такой как конвейер 14. Сложный источник 16, включающий углеродсодержащий полимер и металл и/или керамику, такой как измельченные отходы упаковки пищевых продуктов и/или измельченные автомобильные отходы (ASR), помещается в камеру 18 и напрямую контактирует с шариками 12 по мере того, как они попадают в камеру.

В этом варианте осуществления стальные шарики 12 все еще остаются горячими после способа их изготовления (не показанного) и находятся в способе остывания, когда они попадают в камеру 18. В общих чертах, шарики 12 имеют температуру приблизительно 900-1200°C, охлаждаясь от производственной температуры приблизительно 1100-1200°C. Камера 18 может быть нагреваемой или может быть изолированной камерой для того, чтобы сохранить тепло стальных шариков 12. Благодаря разнице температур между горячими шариками 12 и относительно более холодным сложным источником 16 происходит теплопередача, охлаждая тем самым шарики и нагревая сложный источник. Это заставляет различные компоненты в полимере сложного источника 16 превращаться в газ.

В некоторых вариантах осуществления, таких как те, которые используют отходы упаковки для пищевых продуктов в качестве сложного источника, различные компоненты в сложном источнике преобразуются в различные газы 20 для того, чтобы сформировать часть источника упрочняющего материала, реагирующего с поверхностью шариков 12 с тем, чтобы сформировать диффузный поверхностный слой 22 с ядром 24, остающимся по существу тем же самым. В других вариантах осуществления, таких как те, которые используют ASR, различные компоненты в сложном источнике преобразуются в различные газы 20. Составные части, такие как кремний, когда он имеет форму диоксида кремния (SiO2), могут реагировать с некоторыми из газов 20, такими как восстановительные газы CH4 и CO, и остаточным углеродом, образующимся в результате по меньшей мере частичного превращения в газ содержащего углерод полимерного компонента, приводя к восстановлению SiO2. Когда азот также является частью газов 20, нитрид кремния (Si3N4) может образовываться в виде твердого вещества и химически связываться с поверхностью объекта из сплава железа для того, чтобы сформировать упрочненный поверхностный слой 22 с ядром 24, остающимся по существу тем же самым. Соответственно, источник упрочняющего материала, который формируется в результате нагрева ASR и реагирует с шариками 12, является сложной смесью составных частей в газообразной, жидкой и/или твердой форме.

Как изображено на схематической иллюстрации, показанной на Фиг. 6, глубина поверхностно упрочненной области (поверхностного слоя 22 на Фиг. 1) будет зависеть от времени контакта источника упрочняющего материала с шариками. Поверхностно упрочненные шарики 26 выходят из камеры 18 и продолжают охлаждаться.

На Фиг. 2 показана общая схематическая иллюстрация одного альтернативного варианта осуществления способа 110 поверхностной обработки, раскрытого в настоящем документе. Благодаря сходству аналогичные особенности будут пронумерованы с использованием одинаковых ссылочных цифр, за исключением того, что к ним будет добавлено 100 (например ссылочная цифра «10» станет ссылочной цифрой «110» и т.д.). Следует иметь в виду, что в этом варианте осуществления используется экспериментальная установка лабораторного типа и что эта экспериментальная установка может быть использована, как описано в Примере 2, чтобы помочь в определении осуществимости концепции в общих чертах.

В этом варианте осуществления объекты из сплава железа в форме углеродистой калибровочной стали 112 LECO с 0,39 мас.% углерода и сложный источник, включающий в себя углеродсодержащие полимеры, в форме алюминированных пластмассовых упаковочных мешков 116 для закусок объединяются в закрытом тигле 130 из глинозема. Газообразный аргон высокой чистоты (99,9%) вводился со скоростью потока 1 л/мин в горизонтальную трубчатую печь 118 через трубопровод 119.

В этом варианте осуществления вместо конвейера 14 используется графитовый держатель 114 образца для позиционирования тигля 130 в холодной зоне 132 (приблизительно 250-300°C) горизонтальной трубчатой печи 118 и удержания его там в течение приблизительно 5-10 мин для того, чтобы избежать теплового удара. Тигель 130 с объединенной сталью 112 и упаковочными мешками 116 затем перемещался в горячую зону 134 (приблизительно 1200°C) на заданное время. По истечении заданного времени держатель 114 может использоваться для удаления тигля 30 из горячей зоны 134 в холодную зону 132 приблизительно на 5 мин. Это позволяет минимизировать окисление стали.

Газы, образующиеся во время науглероживания, собирались через трубопровод 136 и контролировались с помощью инфракрасного газоанализатора 138 (Advance Optima модели ABBs AO2020).

В одном альтернативном варианте осуществления тигель 130 из диоксида циркония был частично заполнен включающим в себя углеродсодержащий полимер сложным источником в форме ASR 116, сталь 112 с 0,4 мас.% углерода была помещена поверх ASR, плотно упакована и накрыта крышкой тигля.

На Фиг. 3 показана общая схематическая иллюстрация еще одного альтернативного варианта осуществления способа 210 поверхностной обработки, раскрытого в настоящем документе. Благодаря сходству с способом 10 поверхностной обработки, показанным на Фиг. 1, аналогичные особенности будут пронумерованы с использованием одинаковых ссылочных цифр, за исключением того, что к ним будет добавлено 200 (например ссылочная цифра «10» станет ссылочной цифрой «210» и т.д.).

В отличие от варианта осуществления, изображенного на Фиг. 1, включающий в себя полимер сложный источник 216 в варианте осуществления, изображенном на Фиг. 3, не находится в прямом контакте со стальными шариками 212. В этом варианте осуществления сложный источник 216 располагается ниже шариков 212. Сложный источник 216 может нагреваться от внешнего источника нагрева (не показанного), чтобы сформировать источник упрочняющего материала, включающий в себя газ 220 для упрочнения шариков 212. В одной альтернативной форме, а также в тех формах, где этот способ является частью способа производства стальных шариков (и таким образом стальные шарики все еще являются горячими), тепла, излучаемого стальными шариками, может быть достаточно для того, чтобы нагреть сложный источник и вызвать образование газа 220.

Фиг. 4 изображает общую схематическую иллюстрацию еще одного альтернативного варианта осуществления способа 310 поверхностной обработки, раскрытого в настоящем документе. Благодаря сходству с способом 10 поверхностной обработки, показанным на Фиг. 1, аналогичные особенности будут пронумерованы с использованием одинаковых ссылочных цифр, за исключением того, что к ним будет добавлено 300 (например ссылочная цифра «10» станет ссылочной цифрой «310» и т.д.).

В варианте осуществления, изображенном на Фиг. 4, сложный источник 316, включающий в себя полимер, располагается в камере 350, которая отделена от камеры 352, содержащей стальные шарики 312, посредством трубы 354. Поскольку каждая из камер 350, 352 является отдельной, сложный источник 316 и стальные шарики 312, соответственно, могут нагреваться независимо (то есть с различными скоростями, в течение различного времени, до различных температур и т.д.). Это может помочь, когда стальные шарики подвергаются способу поверхностной обработки после способа их производства (то есть если стальные шарики охладились и должны быть повторно нагреты). Это также может быть подходящим для объектов, которые ранее подверглись способу поверхностной обработки, были введены в эксплуатацию (и, например, первоначально упрочненная поверхность износилась), и подвергаются новому способу поверхностной обработки.

Также возможны и другие, не изображенные варианты осуществления. Например, сложный источник может вводиться из верхней камеры в камеру, содержащую объекты из сплава железа, для того, чтобы обеспечить непрерывную подачу сложного источника к объектам из сплава железа. Это может осуществляться в дополнение к сложному источнику, расположенному ниже и/или находящемуся в контакте с объектами из сплава железа, или может быть альтернативой сложному источнику, расположенному ниже и/или находящемуся в контакте с объектами из сплава железа.

На Фиг. 5A схематически показан металлизированный многослойный пластик 400 в разобранном виде. Металлизированный многослойный пластик 400 включает в себя как полимерные, так и металлические материалы, и может включать в себя покрытие 402, металлический слой 404, другое покрытие 406, первый полимерный слой 408 и второй полимерный слой 410. Металлический материал часто включает в себя алюминий, а полимерные слои богаты углеродом, и поэтому могут использоваться в качестве сложного источника. Когда металлизированный многослойный пластик 400 подвергается воздействию высоких температур, образуются летучие вещества, включая Al (газ), AlO (газ) и CO (газ), составляющие часть источника упрочняющего материала. При высоких температурах эти газы будут перемещаться к поверхности объекта из сплава железа, и путем реакции на поверхности объекта из сплава железа атомарный углерод и алюминий будут диффундировать в структуру черного металла. Реакция между углеродом и алюминием (из источника отходов), а также хромом (Cr) и марганцем (Mn), присутствующими в объекте из сплава железа, будет формировать твердую поверхность.

Фиг. 5B и 5C изображают содержащий углерод полимер в форме алюминированного пластикового упаковочного мешка 116 для закусок (показанного также на Фиг. 2). На Фиг. 5C пластиковый упаковочный мешок 116 для закусок был разрезан, разорван, раздроблен, растерт, нарублен и т.д. на мелкие кусочки для ускорения газификации пластикового упаковочного мешка 116 для закусок с тем, чтобы сформировать источник упрочняющего материала и облегчить реакцию с поверхностью объекта из сплава железа. Масс-спектрометрия с помощью лазерной абляции с индуктивно сопряженной плазмой (ICP) подтвердила присутствие алюминия в образце упаковки 116 (см. Таблицу 1).

Таблица 1: Элементный состав примерных упаковочных отходов, полученный с помощью анализа ICP

Фиг. 5D изображает сложный источник, включающий в себя углеродсодержащий полимер, в форме сырого ASR 117. Химический состав примерного сырого ASR 117, а также химический состав примерного ASR, обработанного при 1200°C, показаны в Таблице 2.

Таблица 2: Химический состав примерного ASR

Примеры

Далее со ссылкой на чертежи будут описаны неограничивающие Примеры способа поверхностной обработки для того, чтобы оценить пригодность сложных источников полимерных отходов для формирования упрочненной поверхности на объектах из сплава железа. Примеры 1-6 относятся к использованию металлизированных пластиковых отходов в форме пластиковых упаковочных мешков для закусок, а Примеры 7-10 относятся к использования металлизированных пластиковых отходов в форме ASR.

Пример 1

Для того, чтобы оценить пригодность металлизированных пластиковых отходов для науглероживания, сначала был проведен анализ пластикового упаковочного мешка 116 для закусок для определения его главных составных частей.

Обычно используемые упаковочные мешки для закусок из алюминированного пластика были собраны и вручную разорваны на мелкие части с размером <1 см2. Кристаллографические характеристики этих отходов были идентифицированы с помощью рентгеновской дифракции (XRD, Empyrean Think Film). Фиг. 7A показывает дифрактограмму XRD примерных отходов упаковки для закусок. Она соответствует полипропилену, типичной кристаллической термопластичной полиолефиновой смоле с основным содержанием C и H. Анализ ICP подтвердил присутствие алюминия в образце упаковки для закусок, как было показано выше в Таблице 1.

После подтверждения присутствия алюминия и углерода в упаковке для закусок были выполнены эксперименты для подтверждения работоспособности концепции.

Пример 2

Для того, чтобы дополнительно оценить пригодность металлизированных пластиковых отходов для науглероживания, анализ пластикового упаковочного мешка 116 для закусок in situ с калибровочной сталью был выполнен с использованием горизонтальной трубчатой печи. Схематическая иллюстрация экспериментальной установки 110 горизонтальной трубчатой печи 118 показана на Фиг. 2.

Углеродистая калибровочная сталь 112 LECO с 0,39 мас.% углерода и углеродсодержащие полимеры в форме алюминированных пластмассовых упаковочных мешков 116 для закусок были объединены в закрытом тигле 130 из глинозема. Один кусок углеродистой калибровочной стали 112 LECO, имеющей состав, показанный в Таблице 3, и 0,8 г измельченных алюминированных пластмассовых упаковочных мешков 116 для закусок (показанных на Фиг. 5C), имеющих состав, показанный в Таблице 1, были соединены в закрытом тигле 130 из глинозема, чтобы служить образцом для науглероживания.

Таблица 3: Состав сплава для углеродистой калибровочной стали LECO

Газообразный аргон высокой чистоты (99,9%) вводился со скоростью потока 1 л/мин в горизонтальную трубчатую печь 118 через трубопровод 119. Графитовый держатель 114 образца использовался для помещения тигля 130 в холодную зону 132 (приблизительно 300°C) горизонтальной трубчатой печи 118. Он выдерживался там приблизительно 5 мин для того, чтобы избежать теплового удара.

Тигель 130 с объединенной сталью 112 и упаковочными мешками 116 затем перемещался в горячую зону 134 (приблизительно 1200°C) на заданное время реакции. По истечении заданного времени держатель 114 использовался для удаления тигля 30 из горячей зоны 134 в холодную зону 132 приблизительно на 5 мин. Это позволило минимизировать окисление стали.

Газы, образующиеся во время науглероживания, собирались через трубопровод 136 и контролировались с помощью инфракрасного газоанализатора 138 (Advance Optima модели ABBs AO2020). Результаты инфракрасного газового анализа показали, что восстановительные газы, такие как CO и CH4, были главными летучими компонентами, образовавшимися во время пиролиза образца упаковки при 1200°C (см. Фиг. 7B).

Три реакции доминируют в способе поглощения углерода из газовой атмосферы поверхностью стали, основываясь на принципе науглероживания стали Американского общества металлов:

2CO+Fe  Fe (C)+CO2 (1)

Fe (C)+CO2 (1)

CH4+Fe  Fe (C)+2H2 (2)

Fe (C)+2H2 (2)

H2+CO+Fe  Fe (C) H2O (3)

Fe (C) H2O (3)

Fe (C) представляет собой раствор углерода в аустените (γ-Fe).

При высоких температурах каждая из этих реакций является обратимой, и науглероживание и обезуглероживание происходят одновременно во всем способе. CO, CH4 и H2 являются восстанавливающими компонентами, облегчающими растворение углерода в железе для формирования Fe (C), приводящее к науглероживанию. С другой стороны, CO2 и H2O являются окислительными компонентами, забирающими углерод из Fe (C), что вызывает обезуглероживание. Общее направление реакции зависит от соответствующих констант равновесия и состава газа в атмосфере.

Преобладающая эмиссия CH4 и CO из упаковочных мешков 116 для закусок свидетельствовала об их возможном использовании в качестве агента науглероживания для стали. Дополнительно к этому, CH4 может также реагировать с CO2 и H2O, образуя дополнительные восстанавливающие газы CO и H2, которые еще больше облегчают способ науглероживания. Кроме того, CH4 может опционально использоваться в качестве топлива для обеспечения относительно дешевого источника энергии.

Также был проведен дополнительный анализ полученного образца (см. Пример 3).

Пример 3

Для того, чтобы дополнительно оценить пригодность металлизированных пластиковых отходов в качестве агента науглероживания, проводился микроструктурный анализ стали, полученной в Примере 2, с использованием оптической микроскопии (OM, Nikon EM600L) и сканирующей электронной микроскопии (SEM, Hitachi 3400), а также энергодисперсионной спектроскопии (EDS, Bruker X flash 5010). Было проведено сравнение необработанного (сырого) образца, образца, нагревавшегося при 1200°C в течение 10 мин (без науглероживающего агента), и образца, нагревавшегося при 1200°C с упаковкой для закусок в течение 10 мин. Использовалась экспериментальная процедура, описанная в Примере 2, включающая использование углеродистой калибровочной стали LECO с 0,39 мас.% углерода.

Фиг. 8A и 8B показывают соответственно оптическое изображение и изображение SEM микроструктуры необработанного стального образца (0,39 мас.% углерода). Они показывают типичные составляющие доэвтектоидной стали из некоторого количества перлита с небольшими фазами доэвтектоидного феррита (α-железа), расположенными вдоль границ предаустенитного зерна.

Фиг. 8C и 8D показывают соответственно оптическое изображение и изображение SEM микроструктуры стального образца после обработки при 1200°C в течение 10 мин без науглероживающего агента. Больше феррита можно увидеть на границе зерен и субзерен, что указывает на то, что на поверхности стального образца происходит обезуглероживание.

Фиг. 8E и 8F показывают соответственно оптическое изображение и изображение SEM микроструктуры стального образца после обработки при 1200°C в течение 10 мин с 0,8 г упаковки для закусок. Содержание доэвтектоидного феррита значительно уменьшилось после этой обработки, но обогащенная углеродом фаза карбида железа (цементита) резко увеличилась на поверхности стального образца с глубиной до приблизительно 0,3 мм. Это продемонстрировало типичную микроструктуру эвтектоидного перлита с содержанием углерода около 0,7 мас.%.

Анализ EDS также проводился для этих образцов для определения изменения концентрации углерода в стали, науглероженной при различных условиях.

Как показано на Фиг. 9 (1), относительный профиль концентрации углерода в зависимости от глубины образца необработанной стали колеблется приблизительно от 86% до 100%, что указывает на то, что справочное колебание концентрации углерода составляет 15%.

Стальной образец, который был обработан при 1200°C в течение 10 мин без науглероживающего агента, имел диапазон относительной концентрации углерода от приблизительно 60% ~ 100%. Как показано на Фиг. 9 (2), имело место очевидное уменьшение углерода на поверхности стального образца. Это измерение коррелировало с явлением поверхностного обезуглероживания, наблюдаемым на Фиг. 8C и 8D. Это обезуглероживание поверхности стали приписывают недостатку восстановительных газов для защиты поверхности и предотвращения обезуглероживания.

Как показано на Фиг. 9 (3), относительный профиль концентрации углерода в зависимости от глубины образца, обработанного при 1200°C в течение 10 мин с 0,8 г упаковки для закусок, увеличился.

Поскольку было найдено, что металлизированные пластиковые отходы являются подходящими для использования в качестве науглероживающего агента, дополнительный анализ был проведен для того, чтобы определить влияние времени на их способность к науглероживанию (см. Пример 4).

Пример 4

Для определения влияния времени на пригодность металлизированных пластиковых отходов для их использования в качестве науглероживающего агента микроструктурный анализ получаемой стали проводился с использованием оптической микроскопии (OM, Nikon EM600L) и энергодисперсионной спектроскопии (EDS, Bruker X flash 5010) на стальных образцах, нагревавшихся до 1200°C с упаковкой для закусок в течение 10, 20, 30 и 60 мин, и полученные результаты были сравнены. Использовалась экспериментальная процедура, описанная в Примере 2, включающая использование углеродистой калибровочной стали LECO с 0,39 мас.% углерода.

Оптические изображения микроструктуры, показанные на Фиг. 10A-10D, показывают соответственно стальные образцы, нагревавшиеся до 1200°C с 0,8 г упаковки для закусок в течение 10, 20, 30 и 60 мин. Как было обсуждено в Примере 3, на Фиг. 8E и 8F видно значительное увеличение богатой углеродом фазы карбида железа (цементита) на поверхности стального образца с глубиной до приблизительно 0,3 мм для образцов, нагревавшихся в течение 10 мин (см. Фиг. 10A). Это продемонстрировало типичную микроструктуру эвтектоидного перлита с содержанием углерода около 0,7 мас.%. Эта значительная эвтектоидная структура была также найдена на поверхности стали, цементировавшейся в течение 20 мин (см. Фиг. 10B). Это указывало на то, что богатый CO и CH4 восстановительный газ, высвобожденный из упаковки для закусок, реагировал со сталью, приводя к значительному науглероживанию поверхности стали.

При увеличении времени нагрева до 30 мин, см. Фиг. 10C, заэвтектоидная микроструктура со следами доэвтектоидной ферритной фазы, выделившейся на границе предаустенитного (предшествующего аустенитного) зерна, вновь появлялась на поверхности стали. Это можно объяснить нехваткой восстановительных углеродных газов, выделяющихся при разложении отходов упаковки для закусок.

Когда время было увеличено до 60 мин, см. Фиг. 10D, образовалась еще более бедная углеродом ферритная фаза. Это означало, что произошло небольшое обезуглероживание. Вероятно, это было результатом недостаточного поступления восстановительных газов и истощения ресурсов углерода в отходах упаковки для закусок.

Анализ EDS также проводился на этих образцах для того, чтобы определить вариацию концентрации углерода в стали, науглероживавшейся в течение различных промежутков времени. Относительный профиль концентрации углерода в зависимости от глубины образца необработанной стали, как показано на Фиг. 11 (1), колеблется приблизительно от 86% до 100%, что указывает на то, что справочное колебание концентрации углерода составляет 15%.

Стальные образцы, обработанные при 1200°C с 0,8 г упаковки для закусок в течение 10 и 20 мин, показанные на Фиг. 11 (2) и 11 (3) соответственно, показали, что относительный профиль концентрации углерода в зависимости от глубины на поверхностях этих образцов увеличился. Однако, когда время обработки было увеличено до 30 мин, см. Фиг. 11 (4), очевидное увеличение концентрации углерода на поверхности стали уменьшилось. Когда время обработки было дополнительно увеличено до 60 мин, см. Фиг. 11 (5), колебание концентрации углерода почти вернулось обратно к справочному диапазону сырого образца (см. Фиг. 11 (1)), без обнаруживаемого градиента концентрации углерода.

Эти результаты коррелировали с микроструктурами, показанными на Фиг. 10A-10D для соответствующих образцов.

Пример 5

Также был выполнен дополнительный анализ для подтверждения количественного распределения углерода в стальном образце, который обрабатывался при 1200°C с 0,8 г упаковки для закусок в течение 10 мин. Использовалась экспериментальная процедура, описанная в Примере 2, включающая использование углеродистой калибровочной стали LECO с 0,39 мас.% углерода. Количественное распределение концентраций углерода измерялось с помощью электронного микрозондового анализатора (EPMA, JEOL JXA-8500F), снабженного четырьмя волновыми дисперсионными спектрометрами (WDS), и энергодисперсионного спектрометра с дрейфовым кремниевым детектором JEOL (SDD-EDS) с пределами обнаружения лучше, чем < 0,05%.

Фиг. 12 показывает распределение углерода в образце сырой углеродистой калибровочной стали LECO. Он имел в среднем 0,39 мас.% углерода со среднеквадратичным отклонением 0,02 мас.%. Это соответствовало его калибровочному содержанию (0,39 мас.% ±0,005%).

Распределение углерода в образце стали, цементировавшемся с упаковкой для закусок в течение 10 мин при 1200°C, показало значительный градиент содержания углерода от поверхности образца к его центру. Концентрация углерода была выше чем 0,55 мас.% до глубины 0,3 мм, с максимальным содержанием углерода 0,72 мас.%. Это максимальное содержание углерода в этом образце аппроксимировало справочное содержание углерода в эвтектоидной стали.

Эти измерения согласуются с наблюдениями микроструктуры соответствующего образца в Примере 3.

Пример 6

Также проводился дополнительный анализ для того, чтобы понять реакцию между сталью и алюминием в отходах упаковки для закусок. Этот анализ проводился на поверхности стального образца, обрабатывавшегося при 1200°C с 0,8 г упаковки для закусок в течение 10 мин. Использовалась экспериментальная процедура, описанная в Примере 2, включающая использование углеродистой калибровочной стали LECO с 0,39 мас.% углерода. Состояния химического связывания характеризовались с использованием рентгеновского фотоэлектронного спектрометра (XPS, Thermo ESCALAB250Xi).

Фиг. 13A показывает наблюдаемый пик алюминия. Al2p давал пик при 75,7 эВ, что соответствует оксиду алюминия. Это подразумевает, что алюминий в отходах упаковки для закусок предпочтительно реагировал с окисляющими газами, такими как CO2 или O2, неизбежно вводимыми во время приготовления образцов, улучшая атмосферу восстановительных газов для науглероживания стали. Слой оксида алюминия, осаждаемый на поверхности стали, также может служить защитной пленкой для стали против износа и коррозии.

Анализ XPS также проводился на полированном поперечном сечении образца науглероженной стали для определения химического состояния углерода. Полированный образец очищался ультразвуком в ацетоне в течение 5 мин для удаления углеводородных загрязнений с поверхности. Выбранная область анализа разбрызгивалась пучком ионов в течение 10 мин со скоростью 0,3 нм/с, и каждая точка анализа разбрызгивалась снова непосредственно перед снятием спектра.

Фиг. 13B показывают спектр C1s, обнаруженный в стали. Он имеет два компонента, преобладающий пик C1sA при 283,0 эВ, который соответствует карбиду, и другой, меньший пик при 284,1 эВ, который соответствует раствору углерода в α-Fe.

Точно сфокусированный рентгеновский луч размером 200 мкм с шагом 200 мкм использовался для измерения содержания углерода в зависимости от глубины в стали. Фиг. 13C показывает результаты линейного сканирования концентрации углерода для образца науглероженной стали. Более высокое содержание углерода на поверхности образца, до глубины приблизительно 0,3 мм, снова подтвердило, что отходы упаковки действовали как науглероживающий образец.

Пример 7

Для того, чтобы оценить пригодность альтернативных сложных источников полимерных отходов для формирования упрочненной поверхности на объектах из сплава железа, анализ ASR 117 со среднеуглеродистой сталью проводился in situ с использованием горизонтальной трубчатой печи. Экспериментальная установка была аналогична схематической иллюстрации, показанной на Фиг. 2, за исключением того, что тигель из диоксида циркония использовался вместо тигля из глинозема, ASR использовался вместо пластикового упаковочного мешка 116 для закусок, и использовалась сталь с содержанием углерода 0,4%.

Тигель 130 из диоксида циркония был частично заполнен приблизительно 2,6-2,8 г ASR, такого как показанный на Фиг. 5D. Таблетка из стали с содержанием углерода 0,4% была помещена в тигель и покрыта ASR так, чтобы тигель был плотно упакован. Это должно было предотвратить прямое воздействие тепла печи на образец стали. Крышка тигля была помещена на тигель для того, чтобы создать закрытую камеру для реакции.

Как и в Примере 2, высокочистый (99,9%) газообразный аргон вводился со скоростью потока 1 л/мин в горизонтальную трубчатую печь 118 через трубопровод 119. Графитовый держатель 114 образца использовался для помещения тигля в холодную зону 132 (приблизительно 250-300°C) горизонтальной трубчатой печи 118. Он выдерживался там приблизительно 10 мин для того, чтобы избежать теплового удара.

Тигель с объединенной стальной таблеткой и ASR 117 был затем перемещен в горячую зону 134 (приблизительно 1200°C) на заданное время реакции. По истечении заданного времени держатель 114 использовался для удаления тигля 30 из горячей зоны 134 в холодную зону 132 приблизительно на 15 мин. Это должно было минимизировать окисление стали и предотвратить термическое растрескивание.

Газы, образующиеся в горячей зоне, собирались через трубопровод 136 и контролировались с помощью инфракрасного газоанализатора 138 (Advance Optima модели ABBs AO2020). Результаты инфракрасного газового анализа показали, что восстановительные газы, такие как CO, CO2 и CH4, были главными летучими компонентами, образовавшимися во время пиролиза образца ASR при 1200̊C (см. Фиг. 14). Как было отмечено в Примере 2, CO и CH4 являются восстановительными газами, а CO2 является окислительным газом.

Также проводился дополнительный анализ этих образцов (см. Пример 8).

Пример 8

Для того, чтобы дополнительно оценить пригодность альтернативных сложных источников полимерных отходов для формирования упрочненных поверхностей на объектах из сплава железа и понять реакцию в ASR между сталью и алюминием, кремнием и титаном, соответственно, проводился дополнительный анализ. Этот анализ проводился на поверхности стального образца, обрабатывавшегося при 1200°C с ASR в течение 10, 20, 30 и 60 мин. Использовалась экспериментальная процедура, описанная в Примере 2, включающая использование стали с содержанием углерода 0,4%. Состояния химического связывания характеризовались с использованием рентгеновского фотоэлектронного спектрометра (XPS, Thermo ESCALAB250Xi).

Во время термической обработки стали с ASR наблюдалось, что органические материалы в ASR начали разлагаться, и насыщенный углеродом газ производился, как показано на Фиг. 14. Во время этой термической обработки связь C-C в органических материалах начала рваться, и углерод реагировал с кислородом в оксиде титана и оксиде кремния с образованием CO и CO2. В целом, по-видимому, на поверхности стали происходят три основных явления: плавление существующего алюминия и его реакция с кислородом с образованием оксида алюминия, превращение оксида титана в нитрид титана, восстановление оксида кремния и образование нитрида кремния. Сталь является катализатором для всех этих реакций. В результате восстановление оксида титана и оксида кремния и формирование нитрида титана и нитрида кремния происходят при более низкой температуре, чем можно ожидать для формирования нитридов. Кроме того, в то же самое время углерод из ASR будет диффундировать в структуру стали и реагировать с Mn в структуре стали с образованием карбида марганца.

Фиг. 15A показывает пик алюминия (Al2p - Al2O3), наблюдаемый при 1200°C, для различных продолжительностей обработки. При более длительном времени реакции интенсивность пика Al2p увеличивалась, указывая на увеличение толщины поверхностного слоя оксида алюминия.

ASR содержит небольшие количества алюминия, который при 1200°C находится в жидком состоянии. Благодаря хорошей химической связи между структурой алюминия и железом и низкому углу смачивания между алюминием и сталью, алюминий покрывает поверхность стали. С другой стороны, алюминий имеет очень сильное химическое сродство с кислородом и легко связывается с существующим кислородом, образуя оксид алюминия на структуре стали. Поскольку эта реакция является экзотермической, постулируется, что она будет выделять энергию и сформирует локальные микрореакторы, которые будут способствовать формированию оксида алюминия на соседних площадках. Спектр XPS Al2p на Фиг. 15A показывает формирование этой поверхности из оксида алюминия для различных продолжительностей термической обработки. При более длительном времени реакции интенсивность пика Al2p увеличивалась, указывая на увеличение толщины поверхностного слоя оксида алюминия.

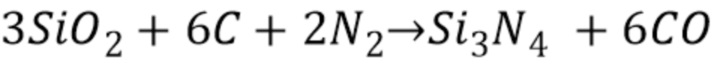

В дополнение к алюминию ASR содержит кремний в форме SiO2 благодаря присутствию стекла в измельченных отходах. При 1200°C реакция между оксидом кремния, восстановительными газами и остатком углерода от разложения органических компонентов ASR будет приводить к восстановлению SiO2. Во время способа восстановления SiO2 присутствие азота из пластмассы приводит к формированию нитрида кремния, как показано в уравнениях 1 и 2. Это приводит к формированию нитрида кремния (Si3N4) на поверхности стали. Доказательство этого ясно видно на Фиг. 15b, которая показывает спектры XPS Si2p для образцов. Как правило, образование нитрида кремния требует более высокой температуры и более длительного времени экспозиции, но в этом исследовании железо действует как катализатор, способствующий образованию нитрида кремния при более низкой температуре, и в этих реакциях Ar действует в качестве газа-носителя. Однако по сравнению с оксидом алюминия нитриду кремния требуется для образования более длительное время реакции; после 30 мин интенсивность Si3N4 в спектрах XPS начинает увеличиваться.

(1)

(1)

(2)

(2)

Фиг. 15B показывает пик кремния (Si2p - Si3N4), наблюдаемый при 1200°C, для различных продолжительностей обработки. Спектр XPS, показанный на Фиг. 15B, подтверждает, что нитрид кремния (Si3N4) формируется на поверхности стального образца. Было высказано предположение, что это связано с реакцией SiO2 (стекла, присутствующего в ASR) с углеродом (органический компонент ASR), что приводит к восстановлению SiO2. Дополнительно было высказано предположение, что во время восстановления SiO2 в присутствии азота (в пластмассах ASR) образуется нитрид кремния (Si3N4). Вообще говоря, для формирования нитрида кремния необходимы более высокие температуры и более длительное время реакции. Однако нитрид кремния формируется при отмеченных условиях данного примера. Было высказано предположение, что железо действует в качестве катализатора, который способствует формированию нитрида кремния при более низких температурах, а аргон действует в качестве газа-носителя. Фиг. 15B также показывает, что после 30 мин интенсивность пика Si2p начинает увеличиваться.

Другим компонентом в ASR является оксид титана, который получается из пигмента оксида титана, содержащегося в краске, а также из ультрафиолетового стабилизатора, содержащегося в пластмассах. Было высказано предположение, что восстановление оксида титана в ASR углеродом из разлагающихся органических компонентов сопровождается азотированием Ti с образованием TiN. Это превращение оксида титана в нитрид титана будет иметь место во время способа азотирования, как показано в уравнениях 3 и 4. Спектры XPS Ti2p на стальной поверхности при различных продолжительностях термообработки (Фиг. 16A, B, C) показывают формирование связи Ti-N и перенос со связи Ti-O на Ti, а затем на связь Ti-N.

(3)

(3)

(4)

(4)

Фиг. 16A, 16B и 16C показывают пик титана (Ti2p), наблюдаемый при 1200°C, для продолжительностей обработки 20, 30 и 60 мин, соответственно. Эти данные показывают восстановление оксида титана в ASR углеродом (органическим компонентом ASR) с последующим азотированием TiO2 до TiN. Например, эти чертежи показывают формирование связи Ti-N и перенос со связи Ti-O на Ti, а затем на связь Ti-N.

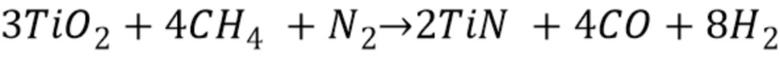

Таблица 2 показывает формирование химически связанной керамической поверхности на стали при различных продолжительностях термической обработки. Как показывает эта таблица, первая керамическая поверхность, которая формируется на стальной поверхности за 10 мин, является оксидом алюминия, потому что алюминий находится в жидком состоянии при 1200°C, и кинетика реакции является быстрой. После 20 мин начинает формироваться поверхность нитрида титана, а после 30 мин появляется поверхность нитрида кремния. Было высказано предположение, что водород будет ускорять восстановление оксида кремния и оксида титана, и железо будет работать как катализатор формирования различных компонентов керамики. Учитывая малый диаметр атомов водорода и их весьма реактивный характер, в частности при взаимодействии с кислородом, было высказано предположение, что присутствие водорода в системе увеличивает скорость восстановления оксидов. В настоящих образцах водород, образующийся при разложении органических компонентов, помогает восстанавливать оксидные фазы, и в результате не остается никакого свободного водорода, который мог бы диффундировать в сталь и вызывать эффект водородной хрупкости. Все эти реакции, которые формируют керамические слои, протекают на поверхности стали, что увеличивает выход керамической поверхности за счет повышения скорости восстановления и азотирования.

Поперечное сечение образца, термически обработанного при 1200°C в течение 60 мин, было исследовано с использованием микрофотографий SEM и EBSD, чтобы идентифицировать морфологию различных керамических фаз на поверхности образца. Как показано на Фиг. 17A, керамический слой сформировался на стальной поверхности, и в соответствии с анализами EBSD, которые идентифицируют кристаллографическую информацию и ориентацию зерен и показаны на Фиг. 17B и 17C, эта керамическая поверхность представляет собой комбинацию фаз TiN, Al2O3 и Si3N4, поскольку эти керамические фазы формируются одновременно. Эти керамические фазы, сформированные на стальной поверхности, увеличивают ее твердость и, поскольку они являются химически связанными со стальной поверхностью, они будут противостоять приложенной силе лучше, чем физически связанные керамические поверхности.

Фиг. 18 показывает результаты EPMA для распределения C, N, Ti, Fe, Mn, Al и Si от керамической поверхности до основной структуры стали, а также SEM-изображения керамической поверхности. Результаты SEM и EPMA показывают структурную целостность керамической поверхности и стальной подложки, что указывает на то, что керамическая поверхность была выращена из ASR и химически связана с поверхностью стали. Благодаря большому количеству Si в ASR, нитрид кремния, который находится в комбинации со слоем карбида кремния, является более толстым, чем слой нитрида титана. Имеется диффузия этих элементов в структуру стали, что видно из градиента концентраций элементов на Фиг. 18, и все реакции протекали на стальной поверхности. Карты углерода и марганца показывают, что при увеличении времени термической обработки углерод начинает диффундировать в сталь и реагировать с Mn в структуре стали, образуя карбид марганца. Эти результаты показывают, что на ранней стадии термической обработки атомы углерода связываются с поверхности путем образования связи Al-О, но по мере того, как время термической обработки увеличивается, углерод начинает диффундировать в сталь, и образуются карбидные фазы. Результаты EPMA ясно показали, что химически связанная керамическая поверхность формируется на стальной поверхности, и за счет диффузии углерода субмикронные карбидные фазы формируются в приповерхностной области, увеличивая твердость поверхности.

Также проводился дополнительный анализ этих образцов (см. Пример 9).

Пример 9

Для того, чтобы оценить механические свойства образцов, обсужденных в Примерах 7 и 8, эти образцы были подвергнуты испытанию на сжатие и испытанию на микротвердость. Испытание на сжатие проводилось с использованием машины марки Instron 5982 с аналитическим программным обеспечением BlueHill 3 и динамометрических датчиков на 100 кН при скорости нагружения 0,5 мм/мин. Результаты испытаний на сжатие показаны в Таблице 4 и на Фиг. 19A. Испытание на микротвердость проводилось с использованием прибора Hysitron с аналитическим программным обеспечением Tribo Scan при максимальной нагрузке 5000 мкН/с, скорости нагружения и разгрузки 500 мкН/с и выдержке 5 с. Результаты испытания на микротвердость показаны в Таблице 5 и на Фиг. 19B.

Таблица 4: Испытание на сжатие поверхностно обработанных образцов, приготовленных при 1200°C с использованием ASR при различных продолжительностях.

Таблица 5: Испытание на микротвердость поверхностно обработанных образцов, приготовленных при 1200°C с использованием ASR при различных продолжительностях. Твердость измерялась на поверхности, в 40 мкм от поверхности, и в центре образца.

Считается, что прочность на сжатие образцов стали указывает на формирование упрочненной поверхности и увеличение размера зерна. После термической обработки и формирования упрочненной поверхности (то есть после формирования керамической фазы) наблюдалось увеличение прочности при сжатии. При увеличении продолжительности термической обработки размеры зерна увеличивались, что приводило к уменьшению или стабилизации наблюдаемого предела прочности при сжатии. После приблизительно 30 мин термической обработки доминирование роста зерна становится более важным, без заметного увеличения наблюдаемого предела прочности при сжатии.

Фиг. 19B показывает поверхностную твердость образцов, твердость в 40 мкм от поверхности, а также среднюю твердость образцов в центре. Увеличенный размер зерна вызывал небольшое уменьшение средней твердости стали в центре. Однако увеличение времени нагрева увеличивает толщину керамической поверхности, а также диффузию углерода в сталь и формирование субмикронной фазы карбида марганца, а следовательно увеличение поверхностной твердости стали. Как показано на Фиг. 19B, увеличение средней твердости также наблюдалось при более длительной обработке.

При увеличении времени термической обработки толщина керамической поверхности увеличивается, а также инициируются диффузия углерода в структуру стали и формирование фазы карбида марганца, увеличивая твердость стальной поверхности, как показано на Фиг. 19B. При увеличении времени термической обработки концентрация диффундировавшего углерода и глубина его диффузии изменяются, и в то же самое время, размера карбидов марганца увеличивается, а их количество начинает уменьшаться. Этот приводит к уменьшению твердости в 40 мкм от поверхности после 20-30 мин термической обработки. Однако при увеличении времени термической обработки от 30 до 60 мин происходит небольшое увеличение твердости в 40 мкм от поверхности благодаря увеличению количества диффундировавшего углерода. Эти результаты показывают, что при управлении термической обработкой таким образом, чтобы управлять размером зерна, диффузия углерода, а также толщина керамической поверхности могут давать большую выгоду в твердости, что обеспечивает возможность получения желаемых механических свойств на поверхности, вблизи поверхности и в центре стали.

Результаты измерения твердости показывают, что оптимальная прочность продукта может быть достигнута путем балансировки увеличения поверхностной твердости благодаря увеличению продолжительности термообработки и потенциальных потерь прочности при сжатии благодаря увеличению размера зерна, или путем закрепления зерен с использованием вторичной фазы для того, чтобы избежать роста зерна при термообработке.

Пример 10

Для того, чтобы оценить пригодность альтернативных источников сложных полимерных отходов для формирования упрочненной поверхности на объектах из сплава железа в форме высокоуглеродистой стали (1 мас.% углерода), in situ анализ комбинации металлизированного пластика в форме измельченной упаковки 116 для закусок и ASR 117 с высокоуглеродистой сталью проводился в соответствии с процедурами, описанными в Примере 7, для образцов, термически обработанных с различными температурными профилями.

В этом анализе объект из сплава железа представлял собой мелющие шарики размером 40 мм, используемые в качестве измельчающих сред, с содержанием углерода 1 мас.%. Каждый образец сплава железа упаковывался в контейнер с 80 г ASR и 20 г металлизированного пластика.

Образцы были подвергнуты воздействию различных профилей нагрева, включая различные времена изостатической выдержки и охлаждения, как показано на Фиг. 20A-20F. Все образцы после этого закалялись водой и охлаждались воздухом.

Механические свойства образцов оценивались с помощью тестирования микротвердости в соответствии с процедурой, описанной в Примере 9. Результаты тестирования микротвердости показаны в Таблице 6. Эти результаты показывают, что более высокая средняя поверхностная твердость обычно получалась при более высоких температуре и времени изостатической выдержки. Считается, что эти более высокие значения твердости получаются благодаря способу поверхностной обработки, формирующему более толстый керамический слой при увеличенных температуре и времени.

Таблица 6: Тест микротвердости поверхностно обработанных образцов мелющих шариков, приготовленных с различными профилями нагрева с использованием ASR и металлизированного пластика.

Пример 11

Дополнительный анализ образцов, обработанных в Примере 10, проводился в соответствии с процедурой, описанной в Примере 8. Этот анализ показал тот же самый механизм образования керамической поверхности. Как показано на Фиг. 21A, 21B и 21C, керамический слой сформировался на стальной поверхности. В соответствии с анализами EBSD, которые идентифицировали кристаллографическую информацию и ориентацию зерен, керамическая поверхность представляет собой комбинацию фаз TiN, Al2O3 и Si3N4, поскольку эти керамические фазы формируются одновременно.

Фиг. 22 показывает результаты EPMA для распределения C, Ti, Fe, N, Cr, O, Mn, Al и Si от керамической поверхности до основной структуры стали, а также SEM-изображения керамической поверхности. Результаты SEM и EPMA показывают структурную целостность керамической поверхности и стальной подложки, что указывает на то, что керамическая поверхность была выращена из ASR и химически связана с поверхностью высокоуглеродистой стали аналогично стали Примера 8 с содержанием углерода 0,4%. Благодаря большому количеству Si в ASR, нитрид кремния, который находится в комбинации со слоем карбида кремния, является более толстым, чем слой нитрида титана. Имеется диффузия этих элементов в структуру стали, что видно из градиента концентраций элементов на Фиг. 22, и все реакции протекали на стальной поверхности. Карты углерода и марганца показывают, что при увеличении времени термической обработки углерод начинает диффундировать в сталь и реагировать с Mn в структуре стали, образуя карбид марганца, как и в Примере 8. Эти результаты показывают, что на ранней стадии термической обработки атомы углерода связываются с поверхности путем образования связи Al-О, но по мере того, как время термической обработки увеличивается, углерод начинает диффундировать в сталь, и образуются карбидные фазы. Результаты EPMA ясно показали, что химически связанная керамическая поверхность формируется на поверхности высокоуглеродистой стали, и за счет диффузии углерода субмикронные карбидные фазы формируются в приповерхностной области, увеличивая твердость поверхности.

Эти керамические фазы, сформированные на стальной поверхности, увеличивают ее твердость и, поскольку они являются химически связанными со стальной поверхностью, они будут противостоять приложенной силе лучше, чем физически связанные керамические поверхности.

Пример 12

Для того, чтобы оценить механические свойства образцов мелющих шариков, обсужденных в Примерах 10 и 11, два таких образца (A и B) были подвергнуты тестированию микротвердости в соответствии со способом Примера 9. Величины твердости измерялись от обработанной поверхности в направлении к центру образцов.

Результаты тестирования микротвердости для образцов A и B показаны в Таблицах 7 и 8 и на Фиг. 23A и B.

Таблица 7: Тест микротвердости поверхностно обработанного образца мелющего шарика A, от поверхности к центру, полученного с использованием ASR и металлизированного пластика.

Таблица 8: Тест микротвердости поверхностно обработанного образца мелющего шарика В, от поверхности к центру, полученного с использованием ASR и металлизированного пластика.

В обоих образцах A и B наблюдается четкая тенденция увеличения твердости в направлении к поверхности мелющего шарика, повторяющая результаты Примера 9 и означающая успешное применение способа поверхностной обработки к высокоуглеродистым измельчающим средам.

Пример 13

Для того, чтобы оценить коррозионную стойкость, обеспечиваемую способом поверхностной обработки, образцы, обсужденные в Примере 10, были подвергнуты тестированию на коррозию в одномолярном растворе хлористого натрия в течение нескольких дней с измерением потери общей массы образца. Необработанные шарики также были подвергнуты воздействию тех же самых условий для сравнения. Результаты тестирования на коррозию для двух необработанных шариков («BM 40 мм-1» и «BM 40 мм-2») и обработанного шарика Примера 10 («BM 40 мм с керамическим покрытием») приведены в Таблице 9.

Таблица 9: Тестирование на коррозию необработанных и поверхностно обработанных измельчающих шариков.

Пример 14

Водородная хрупкость стали является известной проблемой в способах термической обработки, поскольку водород может абсорбироваться сталью при повышенных температурах. Для того, чтобы оценить стойкость к адсорбции водорода, обеспечиваемую настоящим способом поверхностной обработки, образцы, обсужденные в Примере 10, были дополнительно проанализированы на водородное охрупчение в сравнении с образцами, подвергшимися воздействию того же самого термического профиля, но без поверхностной обработки с ASR и металлизированным пластиком. Результаты анализа адсорбции водорода показаны на Фиг. 24 как SEM-изображения.