[001] Настоящее изобретение относится к способу восстановления алюминия и, в частности, к переработке алюминия, присутствующего в асептической упаковке из картона и в гибких упаковочных материалах, после выполнения процессов механического отделения бумаги и очистки. Оно также относится к восстановлению алюминия из алюминиевого порошка, получаемого в результате изготовления деталей при помощи аддитивной технологии, например, трехмерной печати.

Существующий уровень техники

[002] Как хорошо известно в данной отрасли, изготовление многослойной упаковки, покрытой слоем алюминиевой фольги, позволило компаниям значительно сократить выбросы углерода, поскольку привело к снижению веса упаковки и совершенствованию защиты пищевых продуктов от воздействия различных факторов, таких как свет, влага и кислород. В настоящее время проблемой для предприятий, занятых производством многослойных материалов, является их утилизация, что включает в себя как обратную логистику, так и переработку тары.

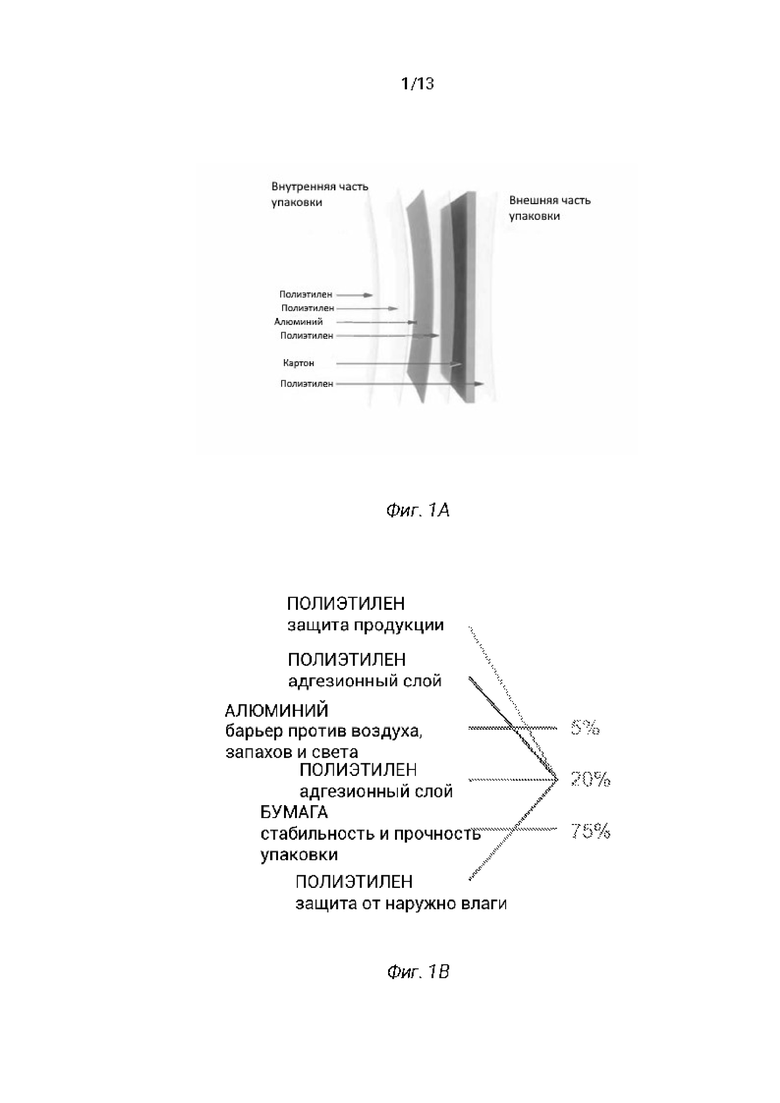

[003] Такая тара включает в себя, к примеру, асептическую упаковку из картона (показанную на фигуре 1А), состоящую из бумаги, полиэтилена и алюминия. Существуют также гибкие упаковочные материалы, в состав которых могут входить алюминий, полиэтилен, полипропилен, ПЭТФ, двуосноориентированный полиамид (ВОРА), полиэстер, сополимеры, двуосноориентированный полиэтилен (ВОРР).

[004] Содержание алюминия в асептических упаковках из картона составляет около 5%.

[005] В настоящее время уже существуют технологические процессы для отделения бумажного слоя от полиэтиленовой пленки при помощи механического сепаратора, известного как «Гидропульпер». Сложность заключается в выделении алюминия, содержащегося в побочном продукте полиэтилена и алюминия, известном как полиалюминий, поскольку между полиэтиленом и алюминием существует связь.

[006] Для разделения полиалюминия применяются химические и термические технологические процессы. На предприятии «ЕЕТ» группы «TSL», расположенном в г. Пирасикаба, применяется технология пиролиза, после чего используется технология плазмотермической переработки, в также предусмотрен процесс, в результате которого получаются побочные продукты парафиновых соединений и каолина. Завод этого предприятия в настоящее время закрыт и не имеет самоподдерживающегося процесса, поскольку на нем используется электроэнергия.

[007] Известны и другие способы разделения, такие как: процесс компании «Bioware», которая развила технологию пиролиза в сотрудничестве с заявителем в соответствии с описанием, приведенным в документе BR 10 2017 004348-7, опубликованном 30.10.2018, где рассматривается способ восстановления посредством пиролиза алюминия и полимеров, содержащихся в асептических упаковках из картона; способ компании «Saperatec», который представляет собой процесс химического разделения, описанный в документе US 2017/0080603 А1; способ компании «Stora Enso» - финской компании, которая в 2011 году ввела в Испании в действие установку пиролиза (работающую при 400°С) для переработки алюминия и полиэтилена, содержащегося в картонных упаковках (Маркес (Marques), 2013 г.); способ компании «Enval», который представляет собой технологию пиролиза слоев пластика и алюминия при помощи микроволн, обеспечивающих пиролиз (при температурах свыше 1000°С), что позволяет создавать ценные масла (Источник: веб-сайт компании «Enval»); способ компании «Pyral», которая разработала патентованную технологию пиролиза при температуре около 500°С (Источник: веб-сайт компании «Pyral»); а также способ итальянской компании «Maim Engineering)), которая представила термохимическую технологию пиролиза, при которой для производства электроэнергии по низкой себестоимости применяется мокрый и медленный процесс с катализатором RH2INO (Источник: веб-сайт компании «Maim Engineering»); и другие.

[008] Продукты, получающиеся в результате пиролиза, представляют собой вещества или органические соединения в дополнение к алюминию, загрязненному полиэтиленом. В данном процессе разделения основной интерес представляет восстановление присутствующих в материале полимеров, на которые уже имеется свой спрос, что приводит к повторному использованию упаковочного пластика.

[009] С другой стороны, для переработки алюминия существуют технологические и экономические препятствия, поскольку его переплавка представляет определенные трудности. Алюминий, получаемый в результате пиролиза, имеет форму очень мелких частиц, что создает проблемы при его уплотнении. В печах переплавки (традиционная переработка) происходит окисление алюминия, что приводит к образованию шлака. Оставшийся после процесса разделения полиэтилен также влияет на его образование. Чистота получаемого в результате переплавки алюминия, как правило, низка, а энергетические затраты для разделения остатков от пиролиза - высоки. Данные препятствия делают переработку алюминия в плавильных печах невозможной.

[0010] Таким образом, поиск технологически надежного, экономически целесообразного и экологичного способа восстановления алюминия из асептических картонных упаковок и гибких упаковочных материалов после механического отделения от бумаги остается актуальным и при современном уровне развития технологий.

[0011] Кроме того, количество исследований аддитивной технологии производства деталей со сложной и специализированной геометрией за последние несколько лет значительно увеличилось, что стало причиной поиска более эффективных методов повышения качества и снижения себестоимости. Таким образом, способ трехмерной печати изучается как способ достижения этих целей, и в настоящее время уже разработаны методы, предусматривающие использование алюминиевых сплавов.

[0012] При использовании аддитивной технологии производства исследования алюминиевых сплавов проводятся для создания новых продуктов, при изготовлении которых требуется низкая плотность и высокая механическая прочность материала. Существует множество способов изготовления деталей посредством быстрого создания опытных образцов, включая обработку с использованием порошка, такие как селективное лазерное спекание (СЛС) и селективное лазерное плавление (СЛП), при котором слой материала помещается на основу, после чего по чертежу изделия выполняется селективное спекание слоев в камере при помощи лазера до получения готового изделия и его охлаждения.

[0013] После завершения производства часть порошка, который использовался в таких процессах, теряет свои физические характеристики, и может уплотняться и оставаться в агломерированном состоянии, что приводит к возникновению дефектов изделий и утрате их механических свойств. Согласно исследованиям, использование переработанного порошка для создания новых деталей приводит к утрате механических характеристик. По этой причине после создания опытных образцов изделий повторно используется лишь часть порошка. Часть порошка, которая была задета лазером, выбрасывается.

[0014] В настоящее время не существует способов переработки этих материалов, что приводит к их неправильной утилизации. Таким образом, с учетом тенденций, согласно которым в ближайшем будущем аддитивная технология производства изделий из алюминиевых сплавов будет распространяться все шире, такой порошок также следует подвергать переработке.

Цели изобретения

[0015] Основной целью изобретения является щелочной гидрометаллургический способ с использованием байеровского раствора (алюмината натрия) для преобразования алюминия, полученного из переработанного асептического картона или гибких упаковочных материалов при помощи механической, химической или термической технологии разделения, в алюминат натрия с образованием водорода.

[0016] Способ переработки алюминиевого порошка, остающегося от производства по аддитивной технологии, является дополнительной целью изобретения.

Сущность изобретения

[0017] Эти и другие цели достигаются за счет способа восстановления алюминия из переработанных материалов, содержащих алюминий, таких как: асептические упаковки из картона, гибкие упаковочные материалы, алюминиевый порошок, а также их аналоги, а процессы включают в себя следующие шаги: щелочное разложение содержащего алюминий сырья в байеровском растворе, в результате чего получается алюминат натрия и газообразный водород; подвергание алюмината натрия процессу Байера для производства окиси алюминия, а затем самого алюминия. Кроме того, способ включает в себя дополнительный этап использования полученного газообразного водорода на этапе разложения в щелочном растворе в качестве топлива в камерах сгорания установки по отделению окиси алюминия.

[0018] Щелочное разложение включает в себя проводимую в реакторе реакцию переработанного сырья с байеровским раствором, причем данный раствор добавляется в концентрациях от 100 г/л до 1000 г/л на основе Na2CO3. В альтернативном варианте щелочное разложение включает в себя реакцию переработанного сырья со смесью, состоящей из байеровского раствора и едкого натра, причем едкий натр добавляется в массовой доле 50% для корректировки концентрации раствора алюмината натрия.

[0019] После этапа щелочного разложения предусмотрен дополнительный этап разделения на жидкую и твердую фазы для отделения алюмината натрия (жидкая фаза) от полимерных остатков (твердая фаза). Твердые полимерные отходы подвергаются процессу очистки и последующей переработке. Процесс очистки твердых отходов включает в себя промывание твердых отходов водой для удаления остаточного алюмината натрия, затем просушку твердых отходов, а после - обработку полимеров методом экструзии, прессования, литья под давлением и др.

[0020] Наконец, технологическим способом, являющимся предметом изобретения, предусмотрена подготовка алюминийсодержащего сырья перед этапом щелочного разложения. Таким образом, для получения переработанного алюминийсодержащего материала из асептических картонных упаковок, этап очистки включает в себя: удаление бумаги, желательно при помощи гидропульпера, в результате чего получается многослойный побочный продукт из алюминия и полимера (полиалюминий); а также обработка побочного продукта (полиалюминия) при помощи: процедуры очистки для получения сырья, пригодного для использования на этапе щелочного разложения; или процесса пиролиза, за которым следует процесс удаления огарков, для получения сырья, пригодного для использования на этапе щелочного разложения; или процесса химического разделения для получения сырья, пригодного для использования на этапе щелочного разложения. Технологический способ получения переработанного алюминийсодержащего материала из гибких упаковочных материалов, включает в себя следующие этапы: подвергание гибких упаковочных материалов пиролизу, после чего следует этап удаления угля для получения сырья, пригодного для использования на этапе щелочного разложения; либо измельчение гибких упаковочных материалов или их обрезков для создания сырья, пригодного для использования на этапе щелочного разложения. Наконец, если переработанный алюминийсодержащий материал представляет собой алюминиевый порошок, этап щелочного разложения выполняется сразу, без необходимости предварительной обработки. Технологическим способом, являющимся предметом изобретения, предусмотрено использование на этапе щелочного разложения одного вида сырья или их сочетаний.

[0021] В частности, настоящее изобретение предлагает новые способы переработки алюминия, содержащегося в материале, известном как полиалюминий, получаемого из переработанных упаковочных материалов при помощи механического, термического или химического разделения слоев полимеров, даже при его загрязнении полимерами или парафиновыми соединениями. Изобретение также предлагает данный способ для переработки алюминия, содержащегося в гибких упаковочных материалах, и алюминия, содержащегося в порошке после его использования в производстве по аддитивной технологии.

Краткое описание изображений

[0022] Лучшего понимания настоящего изобретения можно достичь, изучив подробное описание вариантов его реализации, в которых приведены ссылки на прилагаемые изображения, которые иллюстрируют, но не ограничивают изобретения, где:

на фигурах 1А и 1В показаны два возможных источника переработанного алюминия, подходящего для использования в технологическом способе, являющемся предметом изобретения; в частности, на фигуре 1А показан вид слоев асептической упаковки из картона, или долговечной упаковки, в разрезе, а на фигуре 1В - слои, определяющие асептическую упаковку из картона, или долговечную упаковку;

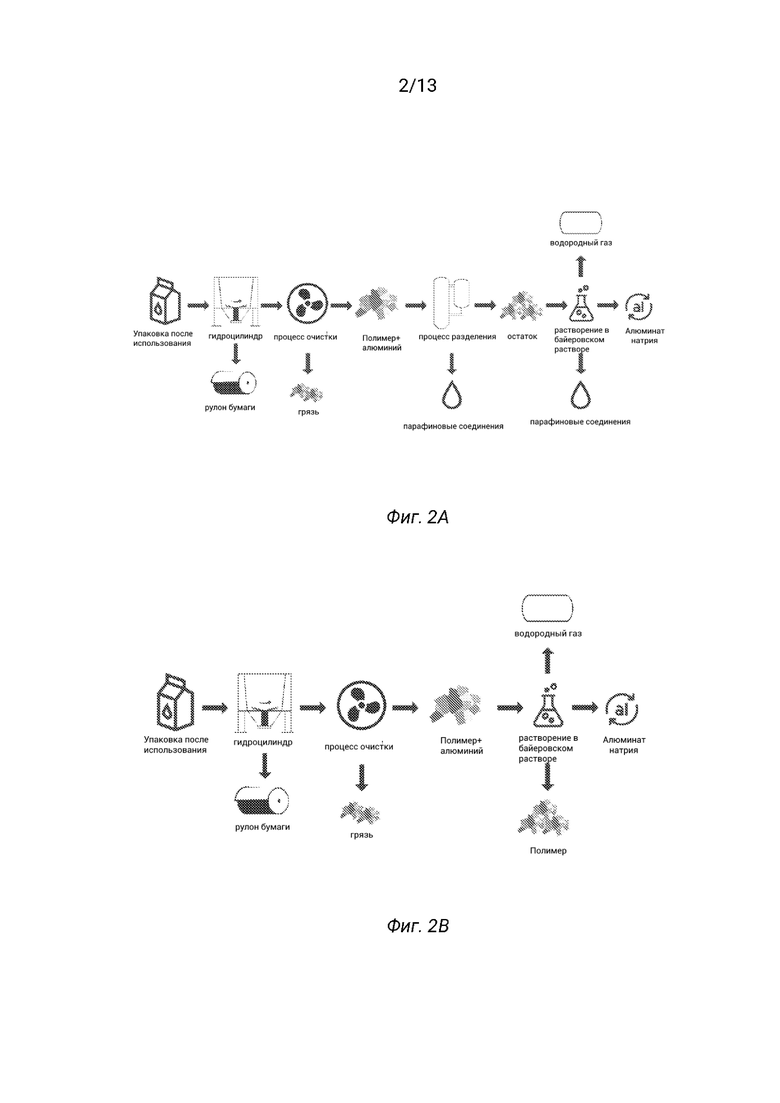

на фигурах 2А и 2В представлена схема технологического способа, являющегося предметом настоящего изобретения;

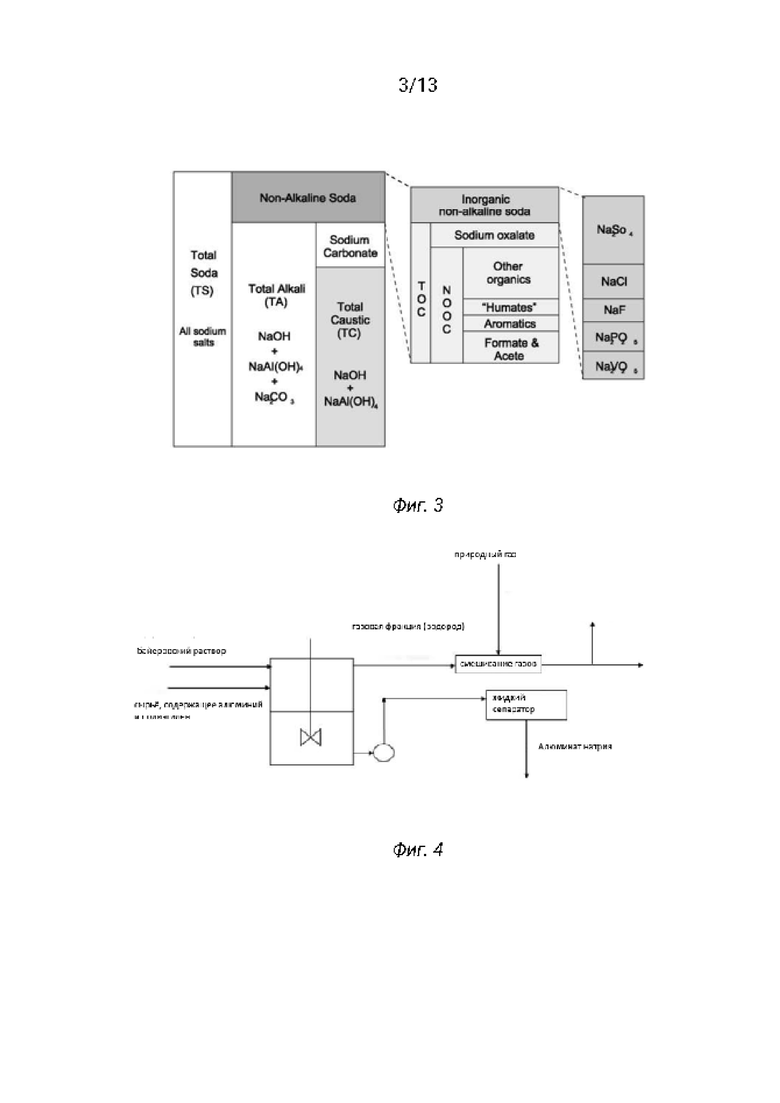

на фигуре 3 представлен схематический вид состава байеровского раствора;

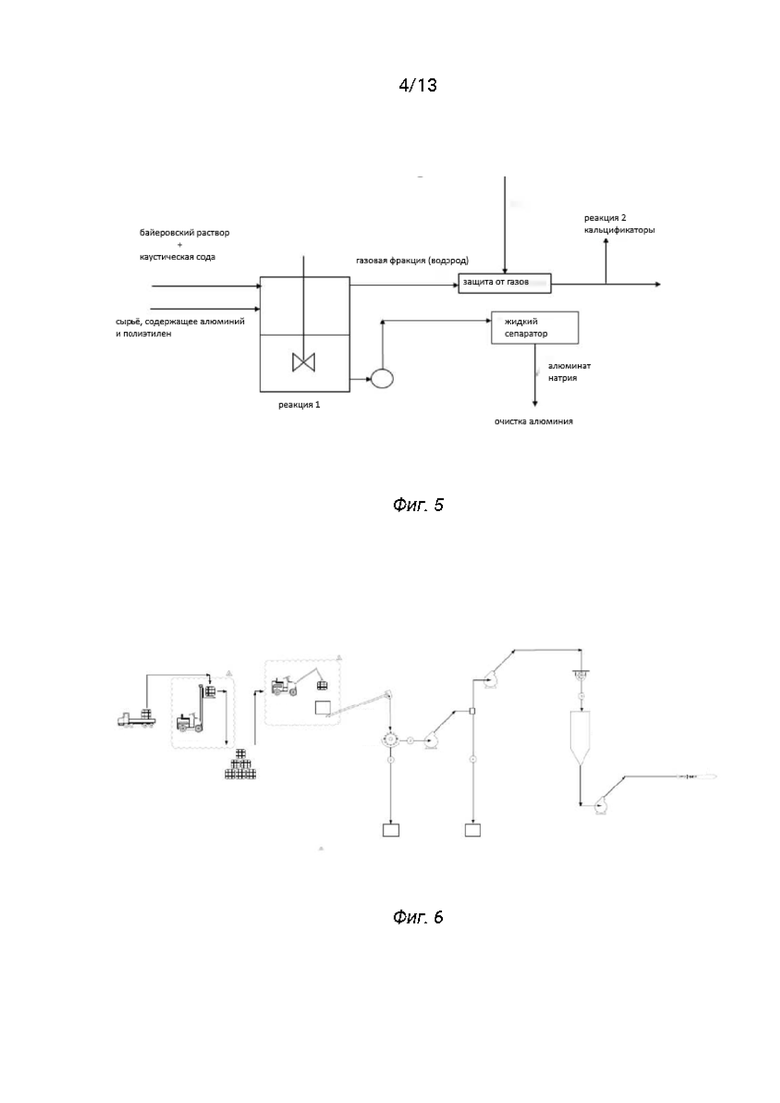

на фигуре 4 представлена схема последовательности способа производства, предлагаемая в соответствии с настоящим изобретением, в рамках которой алюминийсодержащее сырье подвергается щелочному разложению при помощи байеровского раствора;

на фигуре 5 представлена схема последовательности процесса производства, предлагаемая в соответствии с настоящим изобретением, в рамках которой алюминийсодержащее сырье подвергается щелочному разложению при помощи байеровского раствора и NaOH;

на фигуре 6 представлена схема процесса очистки полиалюминия в соответствии с процессом, предусмотренным для этапа 1;

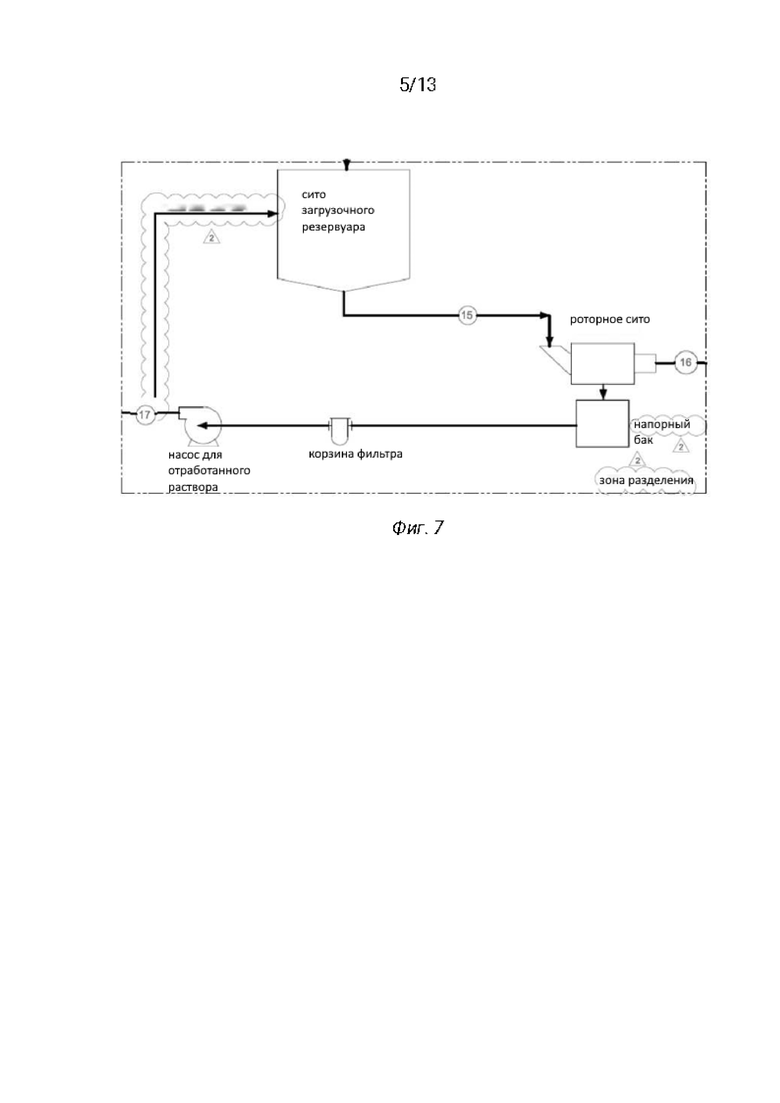

на фигуре 7 представлена схема последовательности процесса разделения на жидкую и твердую фазы, предусмотренного этапом 3;

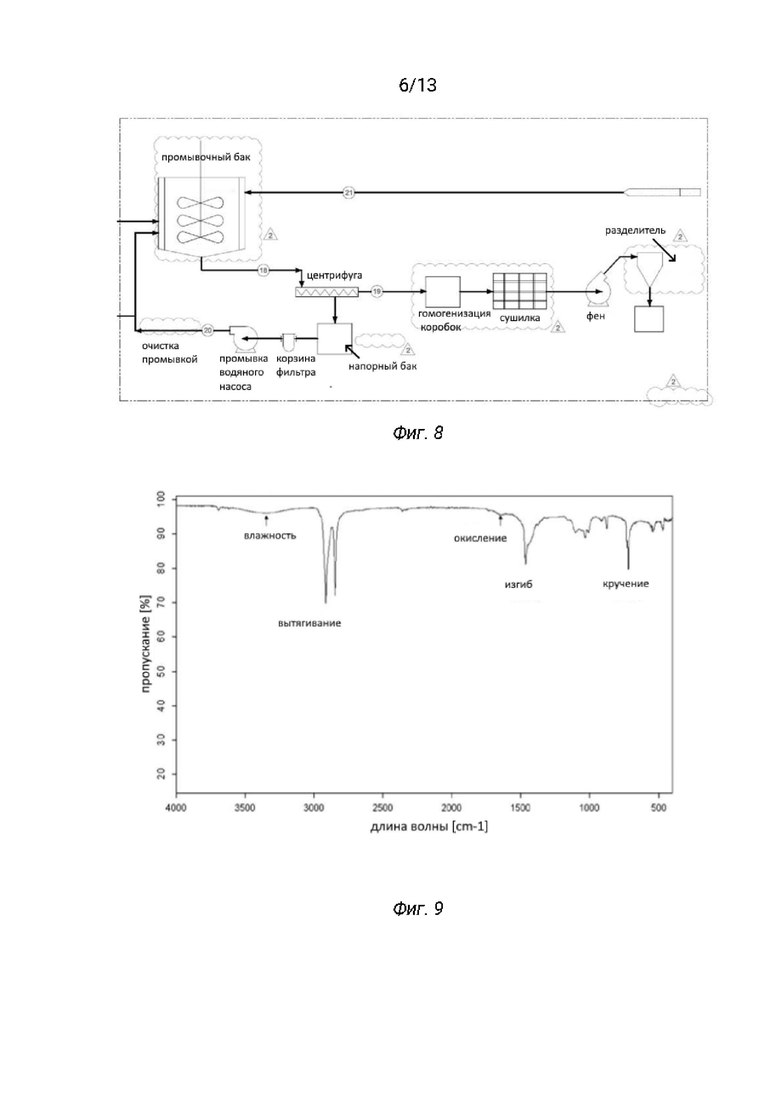

на фигуре 8 представлена схема последовательности процесса очистки, предусмотренного для этапа 3 предлагаемого изобретением технологического процесса;

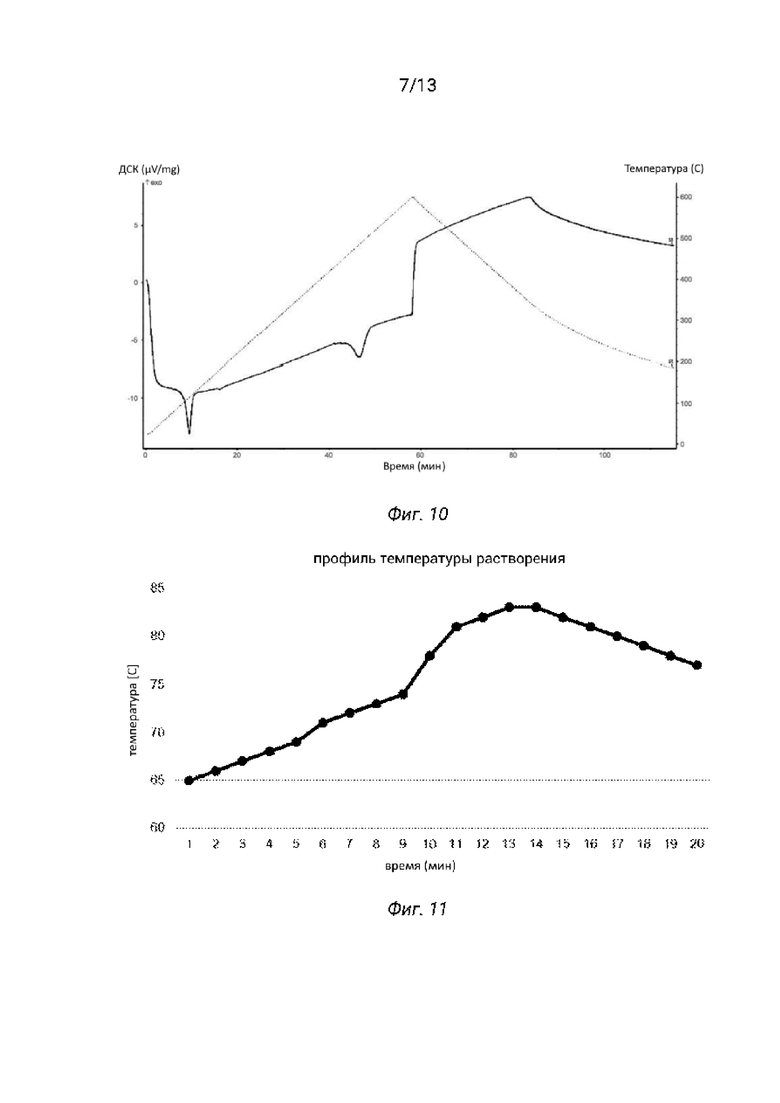

на фигуре 9 приведен график результатов инфракрасной спектроскопии полиалюминия на основе преобразования Фурье после проведения процесса очистки;

на фигуре 10 приведен график результатов дифференциальной сканирующей калориметрии полиалюминия после проведения процесса очистки;

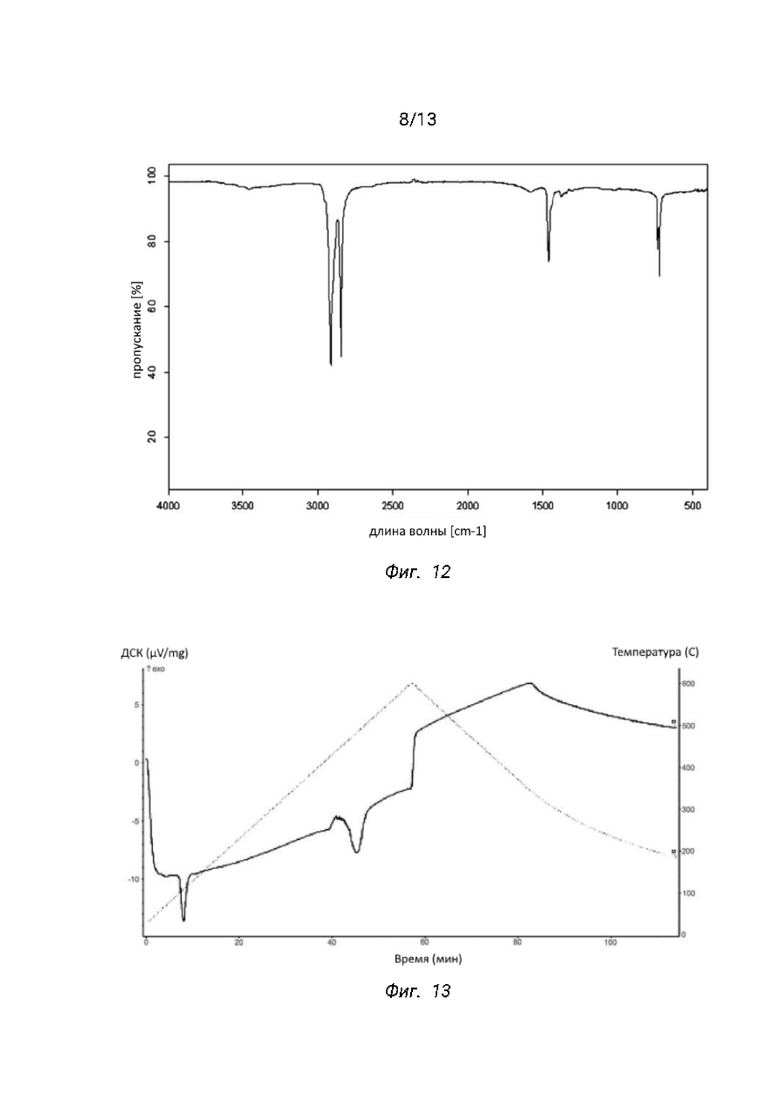

на фигуре 11 приведена кривая температур при растворении алюминия;

на фигуре 12 приведен график результатов инфракрасной спектроскопии на основе преобразования Фурье полимера, полученного из полиалюминия, после проведения процесса растворения алюминия;

на фигуре 13 приведен график результатов дифференциальной сканирующей калориметрии полимера, полученного из полиалюминия, после проведения процесса растворения алюминия;

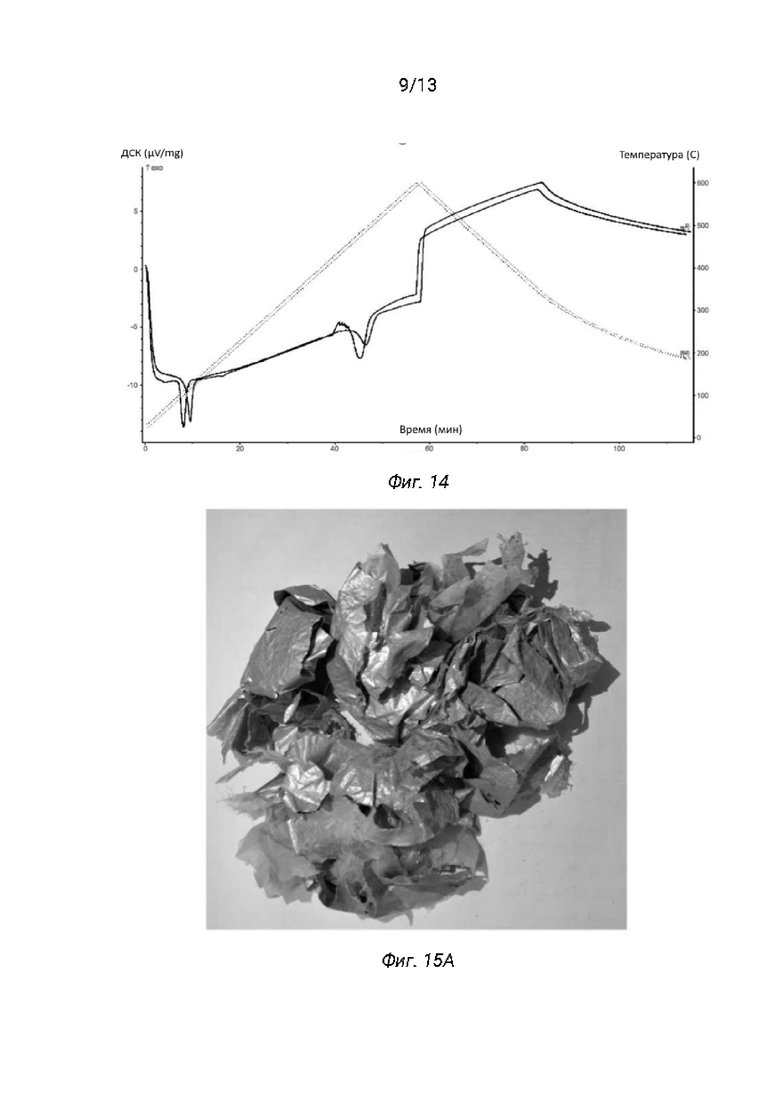

на фигуре 14 приведен сравнительный график результатов дифференциальной сканирующей калориметрии полиалюминия после проведения процесса очистки и полимера, полученного из полиалюминия, после проведения процесса растворения алюминия;

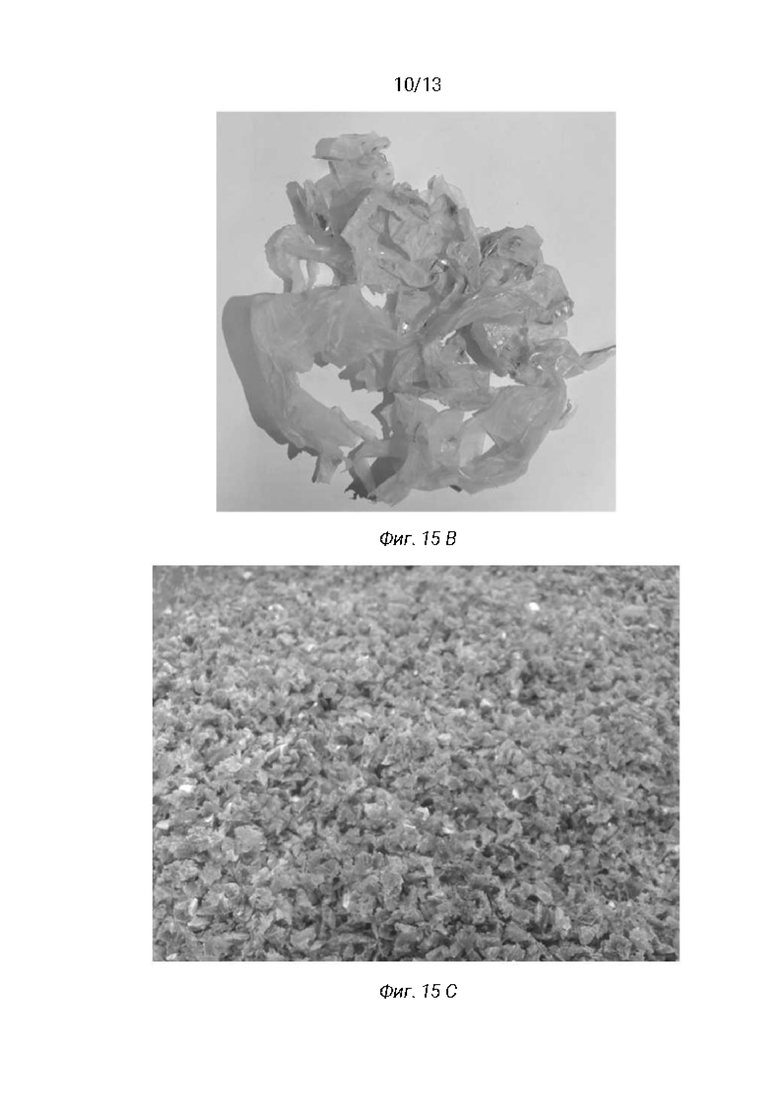

на фигуре 15А и 15В приведены, соответственно, изображения полиалюминия до и после процесса щелочного разложения;

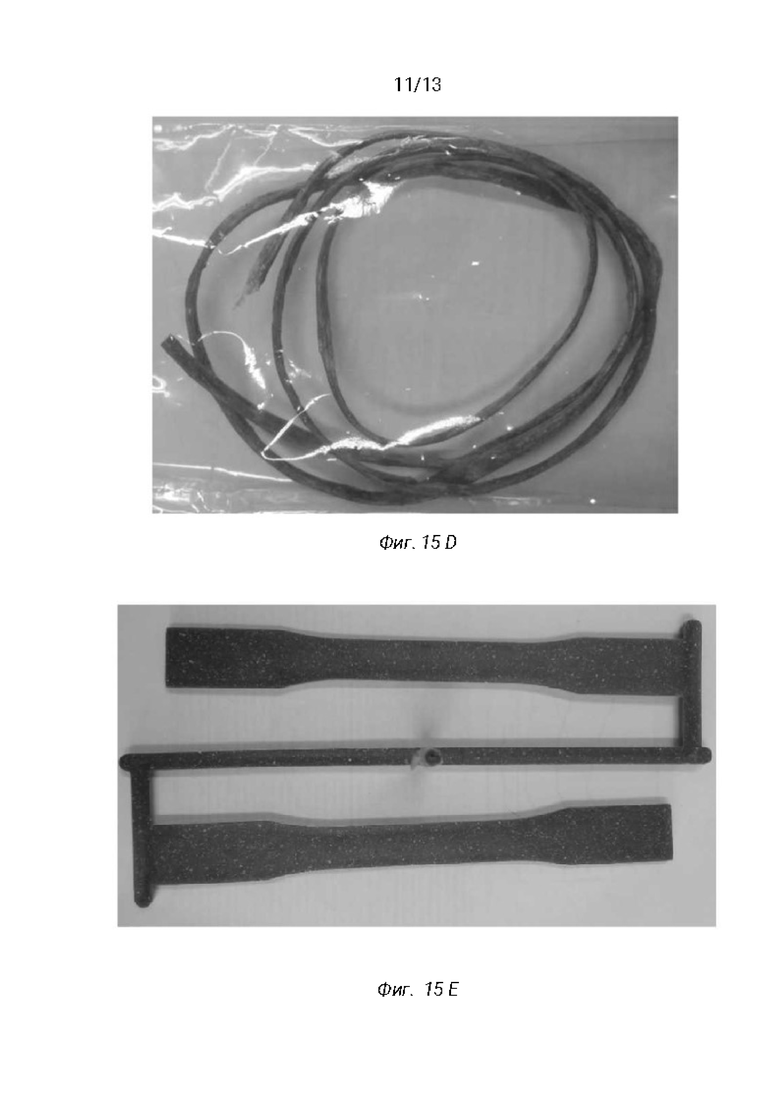

на фигуре 15С приведено изображение полимера после выполнения процесса разложения, подвергшегося горячему прессованию (плавлению) и измельчению;

на фигуре 15D приведено изображение экструдированного полимера;

на фигурах 15Е и 15F приведены изображения полимера после введения образца для испытаний на растяжение в форму; и

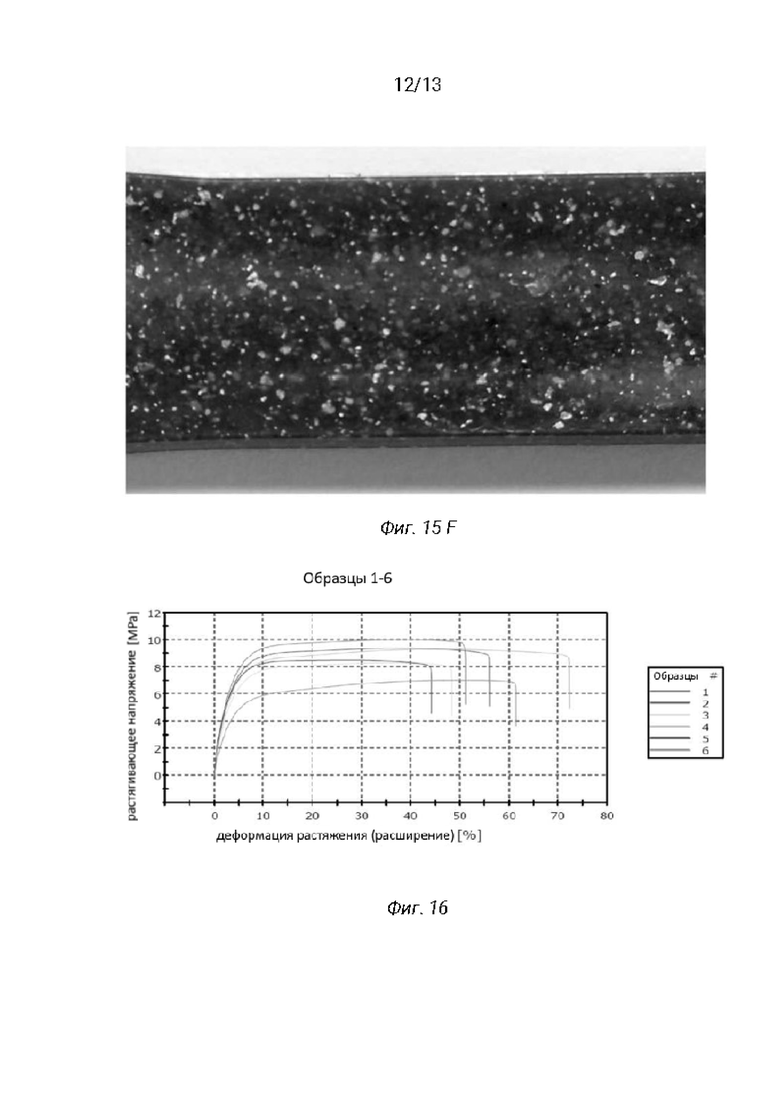

на фигуре 16 представлен график напряжений и деформаций полимера после выполнения процесса разложения;

на фигуре 17 приведено изображение эксперимента с перемешиванием и контролем температуры.

Подробное описание изобретения

[0023] Как и ожидается, настоящее изобретение предлагает способ переработки алюминия, получаемого от переработки асептических картонных упаковок. Изобретение также предлагает способ переработки алюминия из гибких упаковочных материалов и алюминиевого порошка, остающегося при производстве по аддитивной технологии.

[0024] В частности, изобретением предусматривается гидрометаллургический способ для преобразования алюминия в алюминат натрия с получением газообразного водорода, что позволяет включить его в процесс Байера для производства окиси алюминия. Данный процесс обеспечивает создание следующих продуктов: алюмината натрия, который также вырабатывается по процессу Байера, для получения оксида алюминия; и водорода, газа, имеющего высокую теплотворную способность, чье сгорание не образует парниковых газов. Водород может использоваться в качестве топлива в установке по разделению при его смешивании с природным газом или воздухом в камере сгорания обжиговых печей или котлов. Изобретение также способно принести выгоду перерабатывающим предприятиям в связи с пониженным потреблением бокситов и NaOH, низким образованием отходов и повышенной энергоэффективностью.

[0025] Процесс Байера известен в качестве технологии производства оксида алюминия (А12О3), также известного как окись алюминия или глинозем, который является сырьем для производства алюминия. Данный процесс можно вкратце описать следующим образом: выщелачивание боксита - руды, содержащей алюминий, - посредством добавления едкого натра (NaOH) и применения системы с контролируемой температурой и давлением. Воздействие натра на окись алюминия можно описать реакцией:

Al2O3(s)+2NaOH → 2NaAlO2(sol)+H2O(liq)

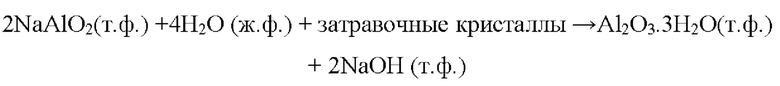

[0026] В результате данного воздействия образуется алюминат натрия NaAlO2 (1). Прочие минералы, присутствующие в боксите, остаются в данном процессе инертными и сохраняют твердую форму, после чего удаляются в форме красного шлама - остаточного продукта процесса Байера. Раствор, известный как байеровский раствор, в присутствии алюмината натрия, начинает выделять гидроксид алюминия (Al2O3.3H2O), также известный как гидрат, в соответствии с реакцией, описанной ниже:

[0027] Раствор возвращается к процессу выщелачивания, а гидрат переходит к прокаливанию, при этом температура достигает приблизительно 1000°С, что приводит к удалению молекул кристаллизационной воды. Данный этап представлен уравнением:

Al2O3.3H2O(т.ф.) → Al2O3(s)+3H2O(п.ф.)

[0028] Полученная окись алюминия переходит к процессу электролитического восстановления для создания первичного алюминия, известному как процесс Холла-Эру.

[0029] В свою очередь, байеровский раствор имеет сложный состав. Однако в целом можно утверждать, что он состоит из: алюмината натрия, других натриевых соединений и избытка едкого натра, как показано на фигуре 3 (Источник: Гидрометаллургия - Международный журнал от издательства «Elsevier»).

[0030] Таким образом, возвращаясь к самому изобретению, оно состоит из реакций соединения 1 и 2 (показанных ниже) в процессе получения окиси алюминия, что позволяет перерабатывать алюминий из материалов, перечисленных в первом параграфе подробного описания изобретения. В процессе реакции 1 происходит растворение алюминия, содержащегося в материалах, в результате чего получается водород и алюминат натрия. Водород захватывается в процессе реакции 2, что обеспечивает выработку энергии и снижение потребления топлива на перерабатывающем предприятии. Полученный алюминат используется в процессе Байера, также как и алюминат натрия, получаемый на перерабатывающем предприятии в процессе его обычной деятельности. Таким образом, снижается потребление бокситов и NaOH, а также образование отходов, известных как красный шлам. После этого полимеры, оставшиеся от исходных материалов, отделяются, промываются и высушиваются для дальнейшей переработки.

Реакция 1: Реакция металлического алюминия в растворе едкой щелочи (алюминат натрия и гидроксид натрия) для получения водорода

[0031] Следующая реакция известна в производстве алюмината натрия и водорода:

[0032] Реакция является экзотермической и выделяет большое количество тепла, что при этом способствует разложению алюмината в растворе и выделению газообразного водорода в процессе реакции.

[0033] Существует множество исследований получения газообразного водорода из алюминия. Например, Федеральный университет Риу-Гранди-ду-Сул (UFRGS) опубликовал в библиотеке Scielo результаты исследования получения водорода при реакции алюминия и воды в присутствии NaOH или KOH (Порсиункула  и соавторы, 2011 г.), согласно которым при данной реакции получается сверхчистый газообразный водород.

и соавторы, 2011 г.), согласно которым при данной реакции получается сверхчистый газообразный водород.

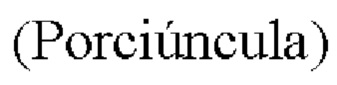

Реакция 2: Сжигание водорода

[0034] Реакция сжигания водорода может быть описана следующей формулой:

[0035] Среди применяемых видов топлива данный вид обеспечивает наибольшее количество энергии на единицу массы. К примеру, его теплотворная способность превышает таковую природного газа приблизительно втрое. Сложности в его конкурировании с другими видами топлива заключаются в процессе производства, поскольку водород не является основным топливом и для его производства необходимо выделять его из соединений, являющихся источниками его происхождения.

Описание этапов изобретения:

[0036] Применение вышеописанных реакций 1 и 2 в процессе Байера согласуется с описанным методом, показанным на фигурах 4 и 5, который включает в себя щелочное разложение алюминия, присутствующего в сырье, на алюминат натрия и водород. Сырье, содержащее алюминий, может быть получено из разных источников: (1) полиалюминий после обработки в гидропульпере; (1.а) полиалюминий после очистки; (l.b) полиалюминий после пиролиза; (1.с) полиалюминий после химического выделения; (2) гибкие упаковочные материалы; (2.а) гибкие упаковочные материалы после пиролиза; либо (3) алюминиевый порошок, оставшийся после трехмерной печати. В конце этого метода предусмотрено отделение полимера, который проходит очистку и дальнейшую переработку.

[0037] Производственный способ, предусмотренный изобретением (см. фигуру 4), может быть разделен на 4 этапа, а именно:

Этап 1 - подготовка сырья;

Этап 2 - щелочное разложение алюминия;

Этап 3 - отделение и очистка полимера после щелочного разложения; и

Этап 4 - переработка полимера (за исключением порошкообразного алюминия, оставшегося после трехмерной печати).

ЭТАП 1 - Подготовка сырья

Сырье (1) Полиалюминий после обработки в гидропульпере

[0038] Вторичная асептическая упаковка обрабатывается в перерабатывающей установке, после чего бумага отправляется на утилизацию и переработку для повторного использования, и получается остаточный полиалюминий, складируемый в кипы. В системе отделения полиалюминия от бумаги используется смешивание упаковок с водой в устройстве, носящим название «гидропульпер».

Сырье (1.а) Полиалюминий после очистки

[0039] Для создания сырья (1.а) полиалюминий подвергается процессу очистки, как показано на фигуре 6.

[0040] Металлические полоски, скрепляющие кипы, удаляются вручную. Мини-погрузчик с захватами или другое подходящее оборудование используется для «распаковки» материала и переноса его в загрузочную коробку, из которой он переправляется в сепаратор, который отделяет волокна, а затем отправляет материал на транспортировочную линию с рядом вентиляторов, которые осуществляют пневматическую транспортировку. Между транспортировочными вентиляторами устанавливается еще один вентилятор, который отделяет нежелательные остатки с большим весом.

Сырье (1.b) Полиалюминий после пиролиза и (2.а) Гибкие упаковочные материалы после пиролиза

[0041] Создание сырья (1.b) и (2.а) происходит в пиролизаторах, после чего выполняется этап удаления угля. Уголь является нежелательным компонентом, поскольку он приводит к загрязнению байеровского раствора на этапе щелочного разложения.

[0042] Пиролиз не является обязательным этапом для процесса щелочного разложения алюминия из полиалюминия и гибких упаковочных материалов, но может являться альтернативой при возникновении сложностей в процессе отделения этого материала из металлизированной пластиковой тары в перерабатывающих установках.

Сырье (1.с) Полиалюминий после химического разделения

[0043] Создание сырья (1.с) происходит в резервуарах, где разделение слоев выполняется при помощи химической реакции, после чего осуществляется промывка.

[0044] Химическое разделение не является обязательным этапом для процесса щелочного разложения алюминия из полиалюминия, но может являться альтернативой в случае разрушения алюминиевого слоя. Проблемой данного способа является образование отходов.

Сырье (2) Гибкие упаковочные материалы

[0045] Гибкие упаковочные материалы (2), подходящие для применения в технологическом способе, являющимся предметом изобретения, включают в себя: пластиковую упаковку, состоящую из нескольких слоев пленки с различной структурой и слоя алюминия, которая обычно используется в пищевой промышленности, индустрии личной гигиены, химической промышленности, косметической и фармацевтической промышленности.

[0046] Обрезки, получаемые в процессе изготовления гибких упаковочных материалов (2), нет необходимости подвергать этапу очистки, но их размеры необходимо уменьшить в измельчителях для улучшения реакции получаемого таким образом сырья (2b). С другой стороны, переработанные гибкие упаковочные материалы требуют предварительной очистки и уже измельчены.

Сырье (3) Алюминиевый порошок, оставшийся после трехмерной печати

[0047] Предварительная обработка алюминиевого порошка не требуется.

ЭТАП 2 - Процесс щелочного разложения алюминия

[0048] Реакция 1 начинается после добавления материала в реактор вместе с растворителем, используемым в процессе Байера (алюмината натрия) в концентрациях от 100 г/л до 1000 г/л на основе Na2CO3, как показано на схеме, приведенной на фигуре 4. В качестве альтернативы, процесс щелочного разложения может быть запущен добавлением в указанный реактор алюминийсодержащего материала (сырья 1a, 1b, 1с, 2, 2а или 3) и смеси едкого натра и байеровского раствора, причем массовая доля едкого натра должна составлять 50%, как показано на схеме, приведенной на фигуре 5.

[0049] В реактор добавляется один из видов сырья, описанных в этапе 1, с использованием регулятора подачи для регулировки ввода алюминия из различных источников. В установках, в которых используется только один источник материала, данный процесс может выполняться непрерывно.

[0050] Реактор рекомендуется расположить поблизости от потребителя получаемого газообразного водорода. В котлах и обжиговых печах перерабатывающих заводов, снабжаемых природным газом, допускается смешивание двух газов и повторное использование генерируемой энергии.

[0051] На предприятиях по переработке окиси алюминия, на которых природный газ не используется, допускается сжигание газообразного водорода в смеси с воздухом в котлах, обжиговых печах и подобных системах, либо его накопление для последующей реализации. Оба процесса требуют использования компрессора для удаления газа, образовавшегося в реакторе, и его сжатия.

ЭТАП 3 - Процесс разделения и очистки полимера после разложения

Процесс разделения полимера и алюмината натрия

[0052] Для использования алюмината натрия, полученного в реакторе, необходимо выполнить этап разделения твердой и жидкой фазы, как показано на фигуре 7. Жидкая фаза используется в процессе Байера, а твердая переходит на этап очистки.

Процесс очистки полимера после щелочного разложения

[0053] После этапа щелочного разложения полимер сохраняет свои характеристики, но для переработки необходимо снизить остаточный алюминат натрия на этапе очистки водой, как показано на фигуре 8.

ЭТАП 4 - Переработка полимера

[0054] Содержание влаги в твердой фазе снижается на этапе просушки, после чего она складируется в большие пакеты для дальнейшего уплотнения и использования, например, в экструзии. Полученный полимер имеет свойства, близкие к свойствам исходного материала, и может использоваться для создания различных материалов.

Материалы, методы и результаты

[0055] На основании результатов исследований, проведенных в отношении производства алюмината натрия и водорода из указанных выше материалов, и знаний о процессе переработки, для подтверждения методов производства данных продуктов были проведены лабораторные испытания.

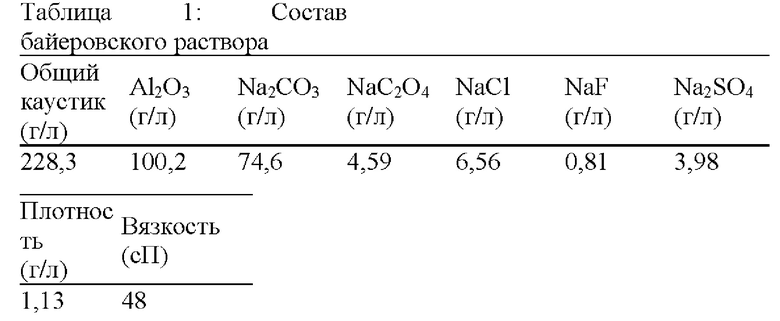

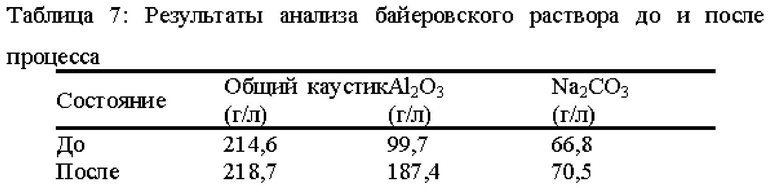

Определение характеристик байеровского раствора

[0056] Анализ выполнялся титриметрическим методом на основании стандарта NBR 15944 от 05.2011 для определения концентрации едкой щелочи в растворе, которая представляет собой сумму концентраций гидроксида и алюмината натрия (NaOH и Na2AlO2), представленную как ОК (Общий каустик), концентрации окиси алюминия, представленной как оксид алюминия (Al2O3), и концентрации карбоната натрия, представленной как Na2CO3. Все эти термины являются обычными для процесса Байера и упрощают оценку результатов этого процесса.

Также для определения концентрации хлоридов, фторидов, сульфатов и оксалатов натрия был проведен анализ методом ионообменной хроматографии. Результаты анализа приведены в таблице 1. Эти результаты демонстрируют состав байеровского раствора для подтверждения повышения содержания растворенной окиси алюминия.

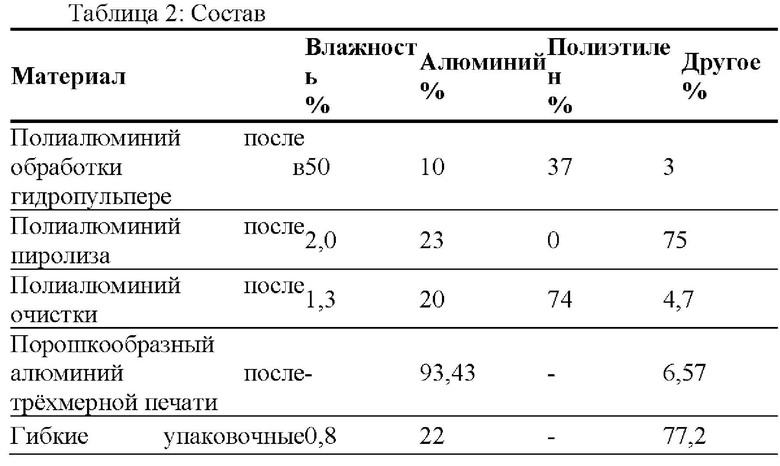

Определение характеристик полиалюминия

[0057] Анализ бывших в употреблении асептических упаковочных материалов из картона, прошедших этап очистки, полиалюминия, полученного в результате пиролиза, и порошкообразного алюминия, оставшегося после трехмерной печати, для определения процентного содержания алюминия выполнялся на рентгенофлуоресцентном оборудовании компании «Panalytical», модель «Axios Minerals», предназначенном для проведения качественного и количественного анализа, а для интерпретации результатов использовалась программа «Spectra Evaluation».

[0058] Для определения свойств полиэтилена был выполнен анализ методом дифференциальной сканирующей калориметрии (ДСК). Анализ выполнялся в инертной среде с использованием аргона в качестве продувочного газа, подаваемого в объеме 50 мл/мин., и аргона в качестве защитного вещества, подаваемого в объеме 100 мл/мин. Нагрев осуществлялся от 25°С до 600°С со скоростью 10°С/мин. В качестве контрольных изделий использовались пустые алюминий-оксидные тигли.

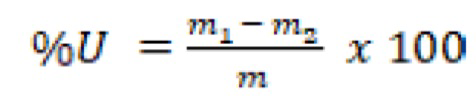

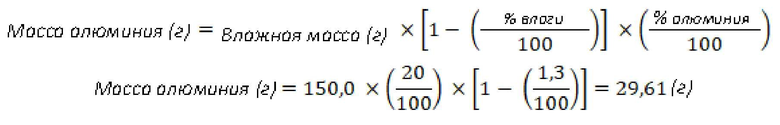

[0059] Для определения содержания влаги в материале взвешенные образцы помещались в печь при 105°С на 1,5 часа. После этого они помещались в сушильную печь для охлаждения и предотвращения забора влаги. После этого выполнялось их повторное взвешивание, а значение содержания влаги определялось по формуле:

Результаты анализа приведены в таблице 2.

Определение характеристик полиалюминия до щелочного разложения

[0060] Для определения вида полимеров применялся анализ по методу инфракрасной спектроскопии на основе преобразования Фурье и по методу дифференциальной сканирующей калориметрии (ДСК).

[0061] Анализ методом инфракрасной спектроскопии на основе преобразования Фурье применялся для оценки функциональных групп, присутствующих в полимере. Результаты этого анализа, проведенного для полиалюминия до щелочного разложения, как показано на фигуре 9, продемонстрировали характеристические полосы полиэтилена, валентность, или «вытягивание» от 2950 до 2850 см-1; твердость по маятнику, или «изгиб», от 1350 до 1450 см-1; кручение, или «качание», приблизительно 700 см-1. Они также продемонстрировали дополнительные полосы органических соединений. Точно определить такие соединения не представлялось возможным. Тем не менее, эти полосы могут соответствовать связям СО и СХ (где X=F, Cl, Br, I), что может говорить об остаточных волокнах от первой обработки.

[0062] Что же касается результатов анализа ДСК, выполненного в инертной среде с использованием аргона в качестве продувочного газа, подаваемого в объеме 50 мл/мин., и аргона в качестве защитного вещества, подаваемого в объеме 100 мл/мин. при нагреве от 25°С до 600°С со скоростью 10°С/мин. образца полимера, полученного после очистки, весом 2,79 мг, то они приведены на фигуре 10. В качестве контрольных изделий использовались пустые алюминий-оксидные тигли.

[0063] На кривой ДСК наблюдались два эндотермических пика (первый приблизительно при 115°С, а второй - приблизительно при 485°С). Эти пики соответствуют результатам анализа по методу инфракрасной спектроскопии нарушенного полного отражения на основе преобразования Фурье в отношении термических свойств полиэтилена, где первый пик представляет собой температуру плавления, а второй - разложение полимера. В этом случае образец продемонстрировал термические характеристики полиэтилена низкой плотности, который часто применяется при производстве пленок и упаковок.

Придание растворимости алюминию

[0064] 150 г сырья было взвешено и перенесено в реактор, содержащий 1 литр байеровского раствора при температуре 65°С с постоянным перемешиванием, как показано на фигуре 17. Температура измерялась при помощи стеклянного термометра, а также засекалось время реакции. После завершения реакции была выполнена фильтрация с использованием сита с ячейками размером 150 мкм, а фильтрат был собран для анализа химического состава. Полиэтилен, удержанный фильтром, был подвергнут промывке 500 мл воды, после чего материал был перенесен в печь для просушки при 85°С в течение 6 часов. Наконец, был измерен вес полиэтилена.

[0065] Результаты экспериментов представлены ниже:

1. Полиалюминий, полученный очисткой

[0066] Температурные характеристики растворения алюминия, показанные на фигуре 11, играют большую роль при контроле температуры и предотвращении утраты свойств полимеров.

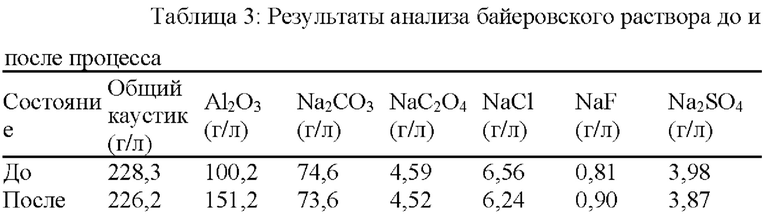

[0067] Результаты анализа байеровского раствора до и после процесса растворения алюминия, содержащегося в образце полиалюминия, полученного в процессе очистки, приведены в таблице 3.

[0068]

2. Алюминиевый порошок, оставшийся после трехмерной печати

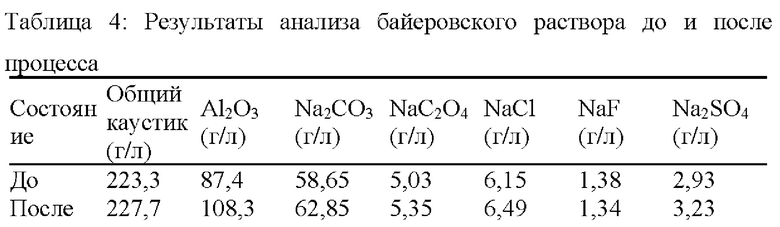

[0069] Результаты анализа байеровского раствора до и после процесса растворения алюминия, содержащегося в образце порошкообразного алюминия, приведены в таблице 4.

3. Гибкие упаковочные материалы

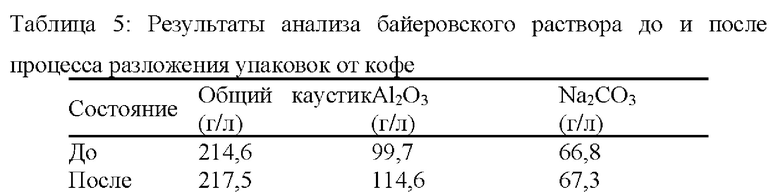

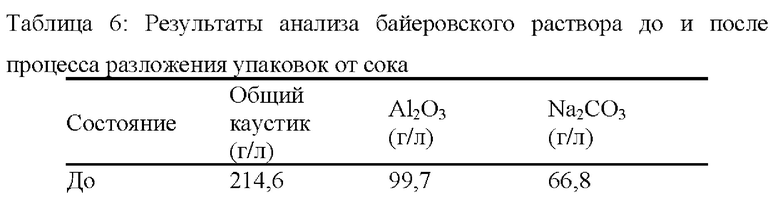

[0070] Результаты анализа байеровского раствора до и после процесса растворения алюминия, содержащегося в образце упаковок от кофе и сока, приведены в таблицах 5 и 6.

4. Материал, полученный в результате пиролиза

[0071] Результаты анализа байеровского раствора до и после процесса растворения алюминия, содержащегося в образце материала, полученного в результате пиролиза, приведены в таблице 7.

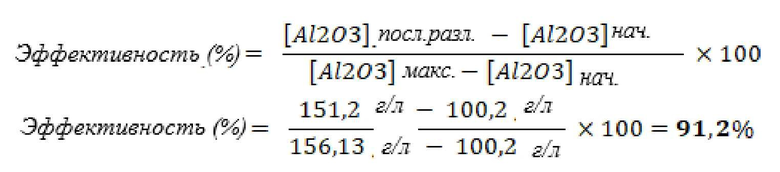

Расчеты эффективности придания растворимости

[0072] Эффективность процесса придания растворимости достигается посредством баланса массы алюминия, растворяемого в растворе.

[0073] По балансу массы:

Масса алюминия в образце:

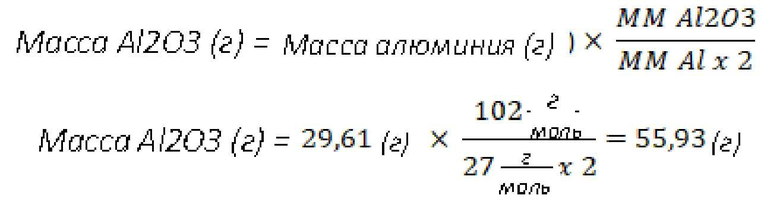

[0074] Эквивалент Al2O3 в байеровском растворе:

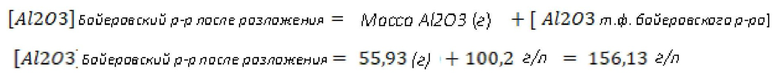

[0075] Максимальная концентрация Al2O3 в байеровском растворе после процесса разложения:

[0076] Расчет эффективности реакции растворения алюминия

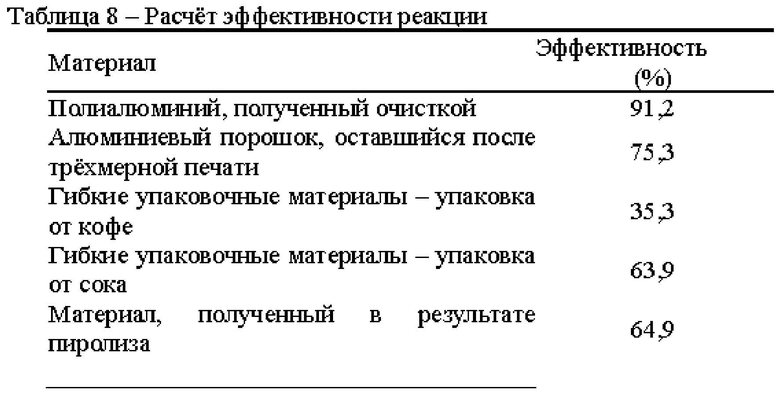

[0077] Результаты анализа байеровского раствора до и после процесса растворения алюминия для всех видов использовавшегося сырья продемонстрировали значительное повышение концентрации окиси алюминия (Al2O3) в растворе, что говорит о том, что растворение алюминия прошло успешно. В таблице 8 приведены данные с расчетами эффективности реакции.

[0078] Эффективность процесса растворения алюминия может зависеть от времени реакции, концентрации сырья в растворе, интенсивности перемешивания, размера частиц, и даже создания новых партий растворенного алюминия с использованием нового раствора. Фильтрация и промывка полиалюминия после щелочного разложения

[0079] Материал был подвергнут промывке для удаления раствора и возврата к нейтральному значению рН. После промывки материал высушивался в печи при 85°С в течение 6 часов. Определение характеристик полиалюминия после щелочного разложения

[0080] Для подтверждения потенциала полимера, отделенного и промытого после растворения алюминия, к переработке, был выполнен ряд исследований, которые приведены ниже.

[0081] Был проведен анализ полиэтилена после сушки по методу инфракрасной спектроскопии на основе преобразования Фурье. Результаты приведены на фигуре 12. На приведенном спектре наблюдались характеристические полосы полиэтилена, валентность, или «вытягивание» от 2950 до 2850 см-1; твердость по маятнику, или «изгиб», от 1350 до 1450 см-1; кручение, или «качание», приблизительно 700 см-1, а остаточные полосы дополнительных органических соединений пропали.

[0082] Также был выполнен анализ ДСК. Он проводился в инертной среде с использованием аргона в качестве продувочного газа, подаваемого в объеме 50 мл/мин., и аргона в качестве защитного вещества, подаваемого в объеме 100 мл/мин. при нагреве от 25°С до 600°С со скоростью 10°С/мин. образца полимера весом 3,24 мг в алюминий-оксидном тигле. В качестве контрольных изделий использовались пустые алюминий-оксидные тигли.

[0083] На кривой, приведенной на фигуре 13, наблюдались два эндотермических пика (первый приблизительно при 110°С, а второй - приблизительно при 480°С), причем второй пик показывал возможное начало экзотермического разложения. Эти пики напоминают результаты, полученные для образца полиалюминия до щелочного разложения, с тем исключением, что здесь начинается экзотермическое разложение.

[0084] В результате наложения графиков получится изображение, представленное на фигуре 14. Можно заметить, что указанное возможное начало экзотермического разложения не является существенным в сравнении с кривой ДСК первоначального образца, что говорит о том, что материал не претерпел химического воздействия при разложении.

Испытание полимера, полученного в результате щелочного разложения, на растяжение и показатель текучести

[0085] На фигурах 15А - 15F приведено визуальное представление удаления алюминия после разложения. Для демонстрации эффективности способа переработки полимер, оставшийся после щелочного разложения алюминия, был обработан посредством прессования, расплавления и измельчения, как показано на фигуре 15С, после чего был подвергнут экструзии, как показано на фигуре 15D, и гранулирован. Для проведения испытания на растяжение гранулы были введены в установку для литья под давлением при помощи формы для испытания на растяжение, как показано на фигуре 15Е, в соответствии с техническими требованиями стандарта ASTM D638. Испытание на растяжение выполнялось в помещении с контролируемой влажностью 50%, температурой 22,5°С и при скорости растяжения 50 мм/мин. На фигуре 15F видно, что образец все еще содержит небольшой процент алюминия.

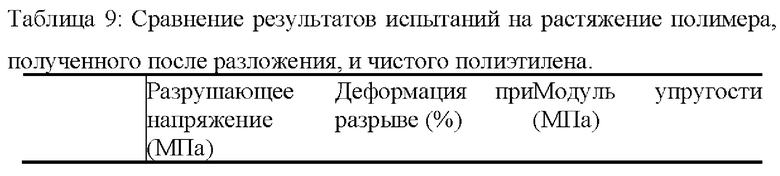

[0086] График на фигуре 16 показывает результаты проведенных лабораторных испытаний. Таблица 9 содержит результаты испытаний на растяжение.

[0087] По сравнению с чистым полиэтиленом и полиалюминием, прочность на растяжение незначительно снизилась. При сравнении деформации полимера, полученного в результате разложения, с деформацией чистого полиэтилена, можно отметить снижение данной характеристики, однако по сравнению с деформацией полиалюминия он показывает лучшие результаты. Увеличение модуля упругости относится к алюминию, и удалению остаточных волокон при выполнении данного технологического способа.

[0088] Испытание на текучесть (определение индекса текучести расплава, ИТР) проводилось с загрузкой массой 2,16 кг при температуре 190°С. Испытания материала выполнялись после впрыска. Полученный результат составил 6,672 г/10 мин.

[0089] Скорость растекания первичного полиэтилена составляет от 6,0 до 8,0 г/10 мин., что говорит о том, что материал сохранил данную характеристику.

Реакция полиэтилена с байеровским раствором

[0090] В щелочных растворах полиэтилен (ПЭ) остается стабильным. Тем не менее, при высоких температурах структура ПЭ становится пористой, что затрудняет промывку и разделение. Поэтому необходимо контролировать температуру реакции для обеспечения того, чтобы она не превышала температуры разложения ПЭ. В рамках исследования была определена максимальная температура 85°С.

[0091] Необходимо помнить, что температура поддерживалась на уровне ниже 100°С для предотвращения расплавления полиэтилена, поскольку температура его плавления находится в диапазоне от 110°С до 130°С, в зависимости от вида полиэтилена.

Водородная смесь

[0092] Смешивание водорода с природным газом уже изучалось европейскими компаниями. Например, в Англии консорциум компаний «Cadent Gas» и «Northern Gaz Networks» при участии Килского университета изучают возможность добавления водорода в сеть снабжения природным газом для сокращения выработки углерода.

[0093] Национальная лаборатория по изучению возобновляемой энергии (NREL) в Соединенных Штатах Америки также провела исследование смешивания водорода с природным газом в малых концентрациях от 5% до 15%. Для этого необходимо оценить расходы, последствия и факторы экономии. Группа компаний «Gastec» также проводила исследования для компаний в Нидерландах, Германии, Италии, Англии и США.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство переработки упаковочного материала | 2017 |

|

RU2759556C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОКСИДА АЛЮМИНИЯ ИЗ КРАСНОГО ШЛАМА | 2013 |

|

RU2561417C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА ИЗ АЛЮМИНИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2317256C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2668873C2 |

| БЕЗОТХОДНАЯ ПЕРЕРАБОТКА БОКСИТОВ И КРАСНОГО ШЛАМА | 2021 |

|

RU2775011C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕТАЛЛОВ ИЗ АЛЮМИНИЙСОДЕРЖАЩЕЙ И ТИТАНСОДЕРЖАЩЕЙ РУДЫ И ОСТАТОЧНОЙ ПОРОДЫ | 2011 |

|

RU2567977C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

Изобретение относится к способу восстановления алюминия и, в частности, к переработке алюминия, присутствующего в асептической упаковке из картона и в гибких упаковочных материалах, после выполнения процессов механического отделения бумаги и очистки. Оно также относится к восстановлению алюминия из алюминиевого порошка, получаемого в результате изготовления деталей при помощи аддитивной технологии, например трехмерной печати. Способ включает растворение посредством щелочного разложения алюминийсодержащего сырья в байеровском растворе с получением алюмината натрия и газообразного водорода. Полученный алюминат натрия подвергают процессу Байера для производства окиси алюминия, а затем самого алюминия. Обеспечивается технологически надежный, экономически целесообразный и экологичный способ восстановления алюминия из асептических картонных упаковок и гибких упаковочных материалов после механического отделения от бумаги. 13 з.п. ф-лы, 24 ил., 9 табл.

1. Способ восстановления алюминия из переработанных алюминийсодержащих материалов, представляющих собой: асептические упаковки из картона (1), гибкие упаковки (2), порошкообразный алюминий (3), состоящий из этапов:

растворение посредством щелочного разложения алюминийсодержащего сырья (1), (2) и (3) в байеровском растворе, в результате чего получается алюминат натрия и газообразный водород; и

подвергание алюмината натрия процессу Байера для производства окиси алюминия, а затем самого алюминия.

2. Способ по п. 1, отличающийся тем, что включает в себя дополнительный этап использования полученного на этапе щелочного разложения газообразного водорода в качестве топлива в камерах сгорания установки по разделению окиси алюминия.

3. Способ по п. 1, отличающийся тем, что включает в себя дополнительный этап добавления NaOH для корректировки концентрации раствора алюмината натрия.

4. Способ по п. 3, отличающийся тем, что вышеуказанное щелочное разложение включает в себя проводимую в реакторе реакцию сырья, обработанного алюминатом натрия, с корректировкой концентрации при помощи едкого натра (NaOH), причем едкий натр добавляется в массовой доле 50%.

5. Способ по п. 1, отличающийся тем, что указанный байеровский раствор добавляется в концентрациях от 100 г/л до 1000 г/л на основе Na2CO3.

6. Способ по п. 1, отличающийся тем, что после этапа щелочного разложения включает в себя дополнительный этап разделения на жидкую и твердую фазы для отделения алюмината натрия (жидкая фаза) от полимерных остатков (твердая фаза).

7. Способ по п. 6, отличающийся тем, что твердый полимерный остаток подвергается процессу очистки и последующей переработки.

8. Способ по п. 7, отличающийся тем, что процесс очистки твердых отходов включает в себя промывание твердых отходов водой для удаления остаточного алюмината натрия.

9. Способ по п. 7, отличающийся тем, что процесс переработки включает в себя просушку твердых отходов и последующую обработку полимеров методом экструзии, прессования, литья под давлением.

10. Способ по п. 1, отличающийся тем, что также включает в себя этап подготовки сырья (1), (2) и (3) до начала этапа щелочного разложения.

11. Способ по п. 10, отличающийся тем, что после получения переработанного алюминийсодержащего материала из асептических картонных упаковок (1) он включает в себя следующие этапы:

удаление бумаги, желательно при помощи гидропульпера, в результате чего получается многослойный побочный продукт из алюминия и полимера (полиалюминий); и

обработку побочного продукта (полиалюминия) при помощи:

процедуры очистки для получения сырья, пригодного для использования на этапе щелочного разложения;

процесса пиролиза, за которым следует процесс удаления угля, для получения сырья, пригодного для использования на этапе щелочного разложения; либо

процесса химического разделения для получения сырья, пригодного для использования на этапе щелочного разложения.

12. Способ по п. 10, отличающийся тем, что после получения переработанного алюминийсодержащего материала из гибких упаковочных материалов (2) включает в себя следующие этапы:

подвергание гибких упаковочных материалов (2) пиролизу, после чего следует этап удаления угля для получения сырья, пригодного для использования на этапе щелочного разложения; либо

измельчение гибких упаковочных материалов (2) или обрезков гибких упаковочных материалов (2) для создания сырья, пригодного для использования на этапе щелочного разложения.

13. Способ по п. 10, отличающийся тем, что если переработанный алюминийсодержащий материал представляет собой порошкообразный алюминий после трехмерной печати, этап щелочного разложения выполняется сразу.

14. Способ по любому из пп. 10-13, отличающийся тем, что в щелочном разложении используется один вид сырья или их сочетаний среди видов сырья (1), (2) и (3).

| Kaiser K, Schmid M, Schlummer M | |||

| Recycling of Polymer-Based Multilayer Packaging: A Review | |||

| Recycling, 2018, N 3(1):1 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 8945396 B2, 03.02.2015 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ПЕРЕРАБОТКИ УПАКОВОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2668873C2 |

Авторы

Даты

2023-10-12—Публикация

2019-12-26—Подача