Настоящее изобретение касается способа и машины для наложения волокнистой ленты для изготовления деталей из композитных материалов, в особенности способа и машины для наложения волокнистой ленты на выпуклые поверхности и/или поверхности с кромками.

Известны машины для наложения волокон, обычно называемые машинами для размещения волокон, для наложения на охватываемую или охватывающую форму широкой ленты, образованной множеством плоских волокон типа лент, пропитанных смолой, в частности, углеродных волокон, пропитанных термоотверждаемой или термопластичной смолой. Эти машины, описанные в патентном документе WO 2006/092514, классически содержат головку для наложения волокон, предназначенных для наложения на форму ленты, образованной множеством плоских волокон, и систему для перемещения упомянутой головки для наложения волокон.

Головка для наложения волокон, называемая также головкой для размещения волокон, классически содержит уплотняющий валик, предназначенный для вхождения в контакт с формой по линии контакта для наложения волокнистой ленты, а также средства направления волокон в форме ленты на упомянутый уплотняющий валик.

Система перемещения обеспечивает перемещение накладывающей головки, по меньшей мере, в трех перпендикулярных друг другу направлениях. Система перемещения может быть образована многошарнирной рукой типа стандартного шестизвенного робота, расположенного на полу или установленного на линейной оси, содержащего руку, на конце которой закреплена накладывающая головка, либо картезианским роботом портального типа, снабженным рукой, на конце которой размещена накладывающая головка.

В процессе наложения волокна наносят уплотняющим валиком, причем последний поддерживает постоянное давление на поверхности наложения формы для постепенного удаления воздуха, имеющегося между накладываемыми волокнистыми лентами. После размещения нескольких слоев наложенных лент полученную деталь отверждают в вакууме путем размещения в печи, обычно в автоклаве.

Эта операция уплотнения в процессе наложения позволяет получить деталь перед операцией отверждения с размерами, по существу, соответствующими размерам конечной детали, полученной после отверждения.

В случае наложения ленты, образованной значительным количеством волокон, например из восьми волокон, эти машины для наложения и программное обеспечение размещения волокон, предложенные на сегодняшний день, не позволяют накладывать волокнистую ленту на кромки или на выпуклые поверхности с малым радиусом кривизны, например, меньшим 10 мм, уплотняя все волокна ленты, и в направлениях примерно от 45° до 135° относительно кромки или образующей выпуклой поверхности.

При отсутствии уплотнения удаление пузырьков воздуха осуществляется только в процессе отверждения в вакууме, при этом на конечной детали имеются складки избытка материала на уровне упомянутых кромок или выпуклых поверхностей.

В настоящее время эти различные детали с кромками и/или выпуклыми поверхностями получают изготовлением плоских деталей с помощью машины для наложения упомянутого типа, затем операцией складывания и/или изгибания плоских деталей перед отверждением. Кроме необходимости осуществления дополнительной сложной операции, эта операция складывания или изгибания приводит также к образованию складок на уровне внутренних слоев, что сказывается на прочностных свойствах конечной детали.

Вследствие этого машины для наложения, предложенные на сегодняшний день, не используются для изготовления основных деталей, в частности, в области самолетостроения, таких как лонжероны несущей поверхности крыла, балки ветряных двигателей, аэродинамические профили, L-образные усиления и элементы конструкции.

Целью настоящего изобретения является предложение решения, направленного на исправление указанных недостатков, которое позволяет изготовить с помощью машины для наложения волокон детали с кромками и/или выпуклыми поверхностями с хорошими механическими свойствами.

Для этого настоящее изобретение предлагает способ наложения, образованной, по существу, из состыкованных нескольких плоских волокон ленты на:

- поверхность наложения, содержащую первую, по существу, плоскую поверхность и вторую, по существу, плоскую поверхность, соединенные кромкой или скругленной поверхностью, например дугообразной,

- или на выпуклую поверхность наложения, например, цилиндрическую или в форме усеченного конуса,

наложение ленты осуществляют с помощью головки для наложения волокон, которая содержит систему уплотнения, включающую в себя уплотняющий валик, при этом упомянутый способ включает в себя обеспечение контакта уплотняющего валика с поверхностью наложения и перемещение уплотняющей головки для наложения волокнистой ленты на поверхность наложения, причем способ отличается тем, что он включает следующие этапы:

- приведение в контакт накладываемой на поверхность наложения ленты с уплотняющим органом системы уплотнения, расположенным на выходе уплотняющего валика относительно направления перемещения головки, при этом упомянутый уплотняющий орган, по существу, находится в контакте с волокнами ленты, по меньшей мере, по одной линии контакта,

- осуществление поворота головки вокруг кромки, вокруг скругленной поверхности или вокруг выпуклой поверхности таким образом, чтобы упомянутый уплотняющий орган оставался в контакте с лентой для ее уплотнения, по меньшей мере, по одной линии контакта, по существу, без скольжения между упомянутым уплотняющим органом и поверхностью наложения, при этом движение уплотняющего валика описывает огибающую кривую.

В соответствии с изобретением головка содержит дополнительный уплотняющий орган, с помощью которого она входит в контакт с лентой, наложенной на поверхность наложения, по меньшей мере, по линии контакта, затем головка поворачивается таким образом, чтобы удержать упомянутый уплотняющий орган на ленте, по меньшей мере, по одной линии контакта при сохранении относительной скорости при перемещении, по существу, нулевой между упомянутым уплотняющим органом и поверхностью наложения, то есть, по существу, без скольжения.

Контакт уплотнительного органа осуществляют откидыванием назад головки через систему перемещения головки и/или перемещением уплотнительного органа с помощью системы перемещения, принадлежащей упомянутому уплотняющему органу. Этап поворота осуществляют после этапа перемещения головки по касательной к поверхности наложения для перемещения уплотняющего валика над кромкой, над линией соединения между первой поверхностью и скругленной поверхностью или над образующей выпуклой поверхности для выполнения операции поворота, при этом упомянутая операция осуществления опоры уплотняющего органа выполняется одновременно или после этого этапа перемещения.

В соответствии с вариантом осуществления в случае поверхности наложения, содержащей первую, по существу, плоскую поверхность и вторую, по существу, плоскую поверхность, связанные кромкой, упомянутый способ содержит следующие этапы:

- осуществление контакта уплотняющего валика с первой поверхностью для наложения волокнистой ленты на упомянутую первую поверхность в соответствии с первым направлением, образующим угол α с кромкой,

- перемещение вблизи кромки головки по упомянутому первому направлению для проведения уплотняющего валика, по существу, над упомянутой кромкой и одновременное или последовательное осуществление контакта уплотняющего органа с накладываемой на первую поверхность лентой,

- обеспечение поворота головки вокруг кромки так, чтобы уплотняющий орган оставался в контакте с лентой, по меньшей мере, по линии контакта, при этом упомянутый поворот осуществляют до контакта уплотняющего валика со второй поверхностью, по меньшей мере, по одной линии контакта, по существу, соответствующей ширине ленты,

- отвод упомянутого уплотняющего органа от поверхности наложения, чтобы он больше с ней не контактировал, и одновременное или последовательное перемещение головки для наложения ленты на упомянутую вторую поверхность в соответствии со вторым направлением, образующим с кромкой угол α2, по существу, равный 180-α1.

В соответствии с другим вариантом исполнения в случае поверхности наложения, содержащей первую, по существу, плоскую поверхность и вторую, по существу, плоскую поверхность, соединенные скругленной поверхностью, упомянутый способ содержит следующие этапы:

- осуществление контакта уплотняющего валика с первой поверхностью, по меньшей мере, по одной линии контакта и перемещение накладывающей головки для наложения волокнистой ленты на упомянутую первую поверхность, в соответствии с первым направлением, образующим угол α1 с первой, по существу, прямолинейной линией соединения между первой поверхностью и скругленной поверхностью,

- перемещение головки вблизи упомянутой первой линии соединения по упомянутому первому направлению, касательно первой поверхности, для проведения уплотняющего валика над упомянутой первой линией соединения и одновременное или последовательное осуществление контакта уплотняющего органа с лентой, накладываемой на первую поверхность,

- выполнение поворота головки в один или несколько поворачивающих этапов вокруг скругленной поверхности так, чтобы упомянутый орган оставался в контакте с лентой, по меньшей мере, на одной линии контакта до осуществления контакта уплотняющего валика со второй поверхностью, по меньшей мере, по одной линии контакта и

- отвод упомянутого уплотняющего органа от поверхности наложения, чтобы он с ней больше не контактировал, и одновременное или последовательное перемещение накладывающей головки для контакта со второй поверхностью ее уплотняющим валиком, по меньшей мере, по одной линии контакта для наложения ленты на упомянутую вторую поверхность в направлении, образующем угол α2, по существу, равный 180-α1, со второй линией соединения между скругленной поверхностью и второй поверхностью.

В этом варианте осуществления после осуществления контакта уплотняющего органа с накладываемой на первую поверхность лентой можно

- повернуть головку вокруг скругленной поверхности до контакта уплотняющего валика с поверхностью наложения и,

- если уплотняющий валик находится в контакте, по меньшей мере, в одной контактной точке со скругленной поверхностью в конце упомянутого поворота, переместить головку по касательной к скругленной поверхности упомянутой контактной точки, в направлении, составляющем угол α1 с образующей скругленной поверхности, проходящей через упомянутую контактную точку, с контактом или без контакта с уплотняющим органом со скругленной поверхностью, предпочтительно без контакта, отводя упомянутый орган от скругленной поверхности, для обеспечения поворота головки вокруг скругленной поверхности, причем оба этапа перемещения и поворота повторяют до осуществления контакта уплотняющего валика со второй поверхностью, по меньшей мере, по одной контактной линии.

Как вариант, перемещение головки, предшествующее этапу поворота, выполняют перед осуществлением контакта валика со скругленной поверхностью.

Скругленная поверхность может простираться на угловой сектор, превышающий 180º.

В соответствии с другим вариантом осуществления, в случае наложения на выпуклую поверхность, например, цилиндрическую или в форме усеченного конуса поверхность, упомянутый способ включает следующие этапы:

- осуществление контакта уплотняющего валика с выпуклой поверхностью наложения, по меньшей мере, в одной точке контакта,

- перемещение головки касательно к поверхности наложения, выпуклой относительно точки контакта, в направлении, составляющем угол α1 с направляющей выпуклой поверхности, проходящей через упомянутую точку контакта, с контактом или без контакта уплотняющего органа с выпуклой поверхностью наложения,

- поворот в один или несколько этапов вокруг выпуклой поверхности наложения накладывающей головки с прижатием к выпуклой поверхности ее уплотняющим органом, при этом упомянутый поворот выполняется таким образом, что упомянутый орган оставался в контакте с лентой, по меньшей мере, по одной линии контакта.

В этом варианте осуществления после перемещения головки касательно к выпуклой поверхности наложения в упомянутой контактной точке в направлении, составляющем угол α1 с образующей выпуклой поверхности, проходящей через упомянутую точку, с контактом или без контакта с выпуклой поверхностью наложения, предпочтительно без контакта, при отведении упомянутого органа от выпуклой поверхности наложения, можно

- поворачивать накладывающую головку вокруг выпуклой поверхности наложения с опорой уплотняющего органа на выпуклую поверхность наложения до контакта уплотняющего валика с выпуклой поверхностью наложения и

- повторять предыдущие этапы перемещения и поворота один или несколько раз.

Как вариант, перемещение головки на предыдущем этапе поворота выполняется перед осуществлением контакта валика с выпуклой поверхностью наложения.

Настоящий способ предпочтительно используется для угла α1, отличного от 90°, предпочтительно заключающегося от 10° до 80°, предпочтительно от 20 до 70°, еще лучше от 30 до 60°, например порядка 45°.

Объектом настоящего изобретения является также машина для наложения волокон для изготовления деталей из композитных материалов, используемая для осуществления описанного выше способа, содержащая:

- накладывающую волокна головку, предназначенную для наложения на накладываемую поверхность ленты, образованной из нескольких плоских волокон, и которая включает уплотняющую систему, содержащую уплотняющий валик, предназначенный для контакта с накладываемой поверхностью для наложения ленты, и средства направления волокон в форме ленты на упомянутый уплотняющий валик, и

- систему перемещения упомянутой головки для наложения волокон, отличающаяся тем, что уплотняющая система содержит, кроме того, уплотняющий орган, расположенный на выходе упомянутого уплотняющего валика и имеющий, по существу, плоскую контактную поверхность, при этом упомянутый уплотняющий орган выполнен с возможностью осуществления опоры своей контактной поверхностью на поверхность наложения, по существу, по всей ширине ленты, по меньшей мере, по одной контактной линии.

Упомянутый уплотняющий орган предпочтительно образован из эластомерного материала, предпочтительно покрытого антиадгезионной пленкой, например тефлоновой. Контактная поверхность уплотняющего органа, предпочтительно, размещена в непосредственной близости от уплотняющего валика.

В соответствии с вариантом осуществления уплотняющий орган содержит уплотняющий башмак, независимый от уплотняющего валика.

В соответствии с другим вариантом осуществления уплотняющий орган содержит бесконечную ленту, установленную на приводном входном валике и приводном выходном валике, при этом оба валика установлены, предпочтительно, с возможностью вращения параллельно оси уплотняющего валика, при этом нижняя поверхность бесконечной ленты образует упомянутую контактную поверхность уплотняющего органа.

В соответствии с другим вариантом осуществления уплотняющий орган содержит бесконечную ленту, установленную на уплотняющем валике, и выходной приводной валик, при этом упомянутый приводной выходной валик установлен на выходе и параллельно уплотняющему валику, а нижняя поверхность бесконечной ленты образует упомянутую контактную поверхность уплотняющего органа.

В соответствии с вариантом осуществления накладывающая головка содержит опорную конструкцию, с помощью которой упомянутая головка соединяется с системой перемещения, причем уплотняющий орган и уплотняющий валик закреплены на упомянутой конструкции неподвижно один относительно другого без относительного перемещения контактной поверхности уплотняющего органа относительно оси уплотняющего валика, при этом упомянутый уплотняющий орган приводится в соприкосновение с поверхностью наложения путем перемещения накладывающей головки системой перемещения машины. Как вариант, уплотняющий орган установлен подвижно на опорной конструкции, причем средства перемещения выполнены с возможностью передвижения упомянутого уплотняющего органа между отведенным положением или одним или несколькими активными положениями посредством движения перемещения и/или вращения для подведения упомянутого уплотняющего органа к поверхности наложения.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

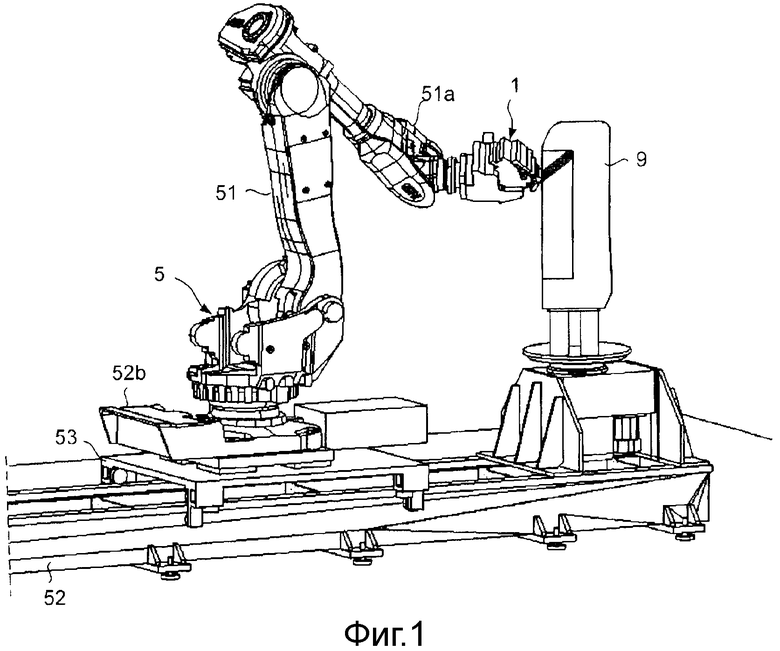

- фиг.1 изображает схематичный вид в перспективе машины для наложения по первому варианту осуществления, накладывающей волокнистую ленту на поверхность наложения формы;

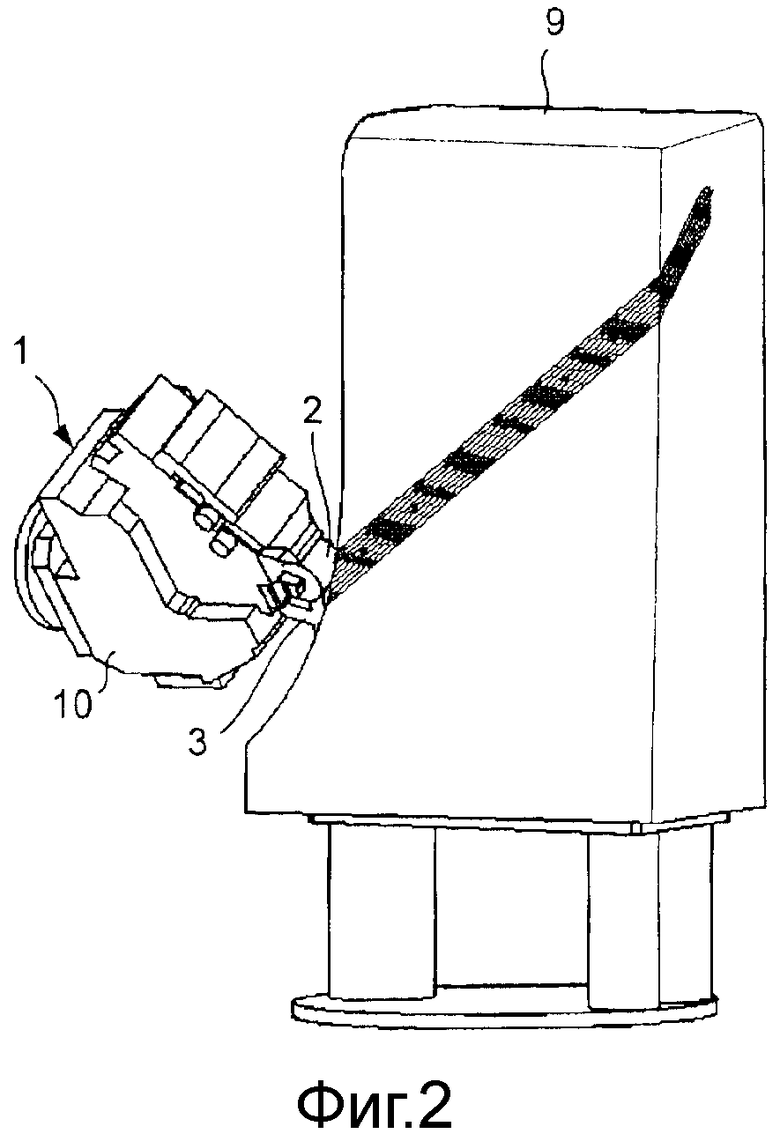

- фиг.2 схематично изображает в увеличенном масштабе вид в перспективе накладывающей головки машины по фиг.1, которая накладывает волокнистую ленту на форму;

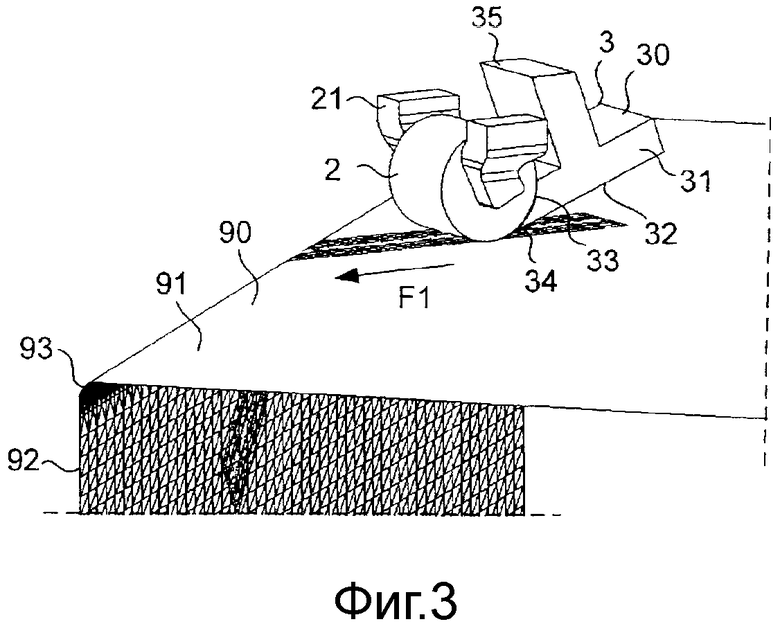

- фиг.3 и 4А изображают два схематичных вида в перспективе уплотняющей системы головки по фиг.2, накладывающей волокнистую ленту на поверхность наложения формы, содержащей первую, по существу, плоскую поверхность и вторую, по существу, плоскую поверхность, расположенные, по существу, под углом 90° одна относительно другой и связанные скругленной дугообразной поверхностью, при этом накладывающая головка изображена в процессе наложения ленты на первую поверхность;

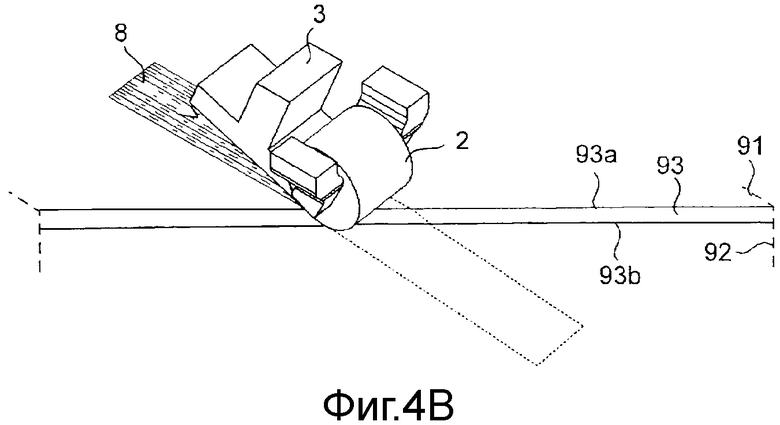

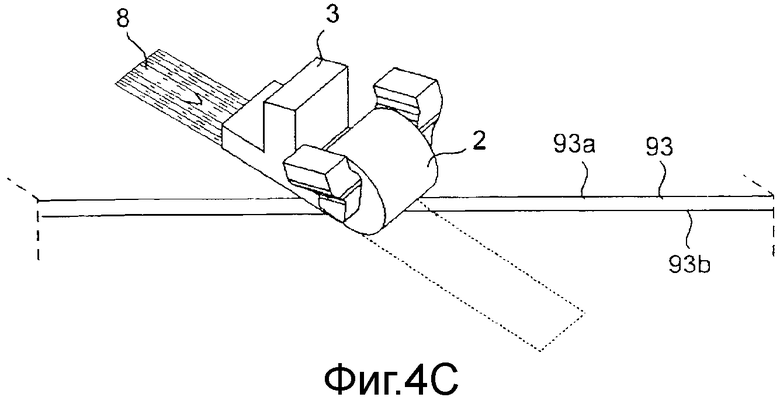

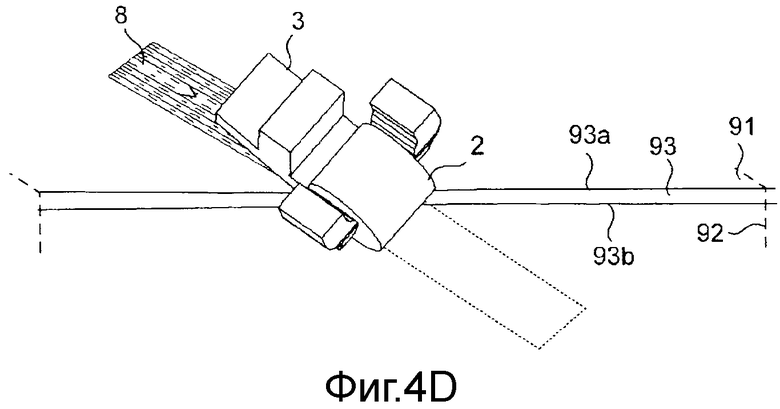

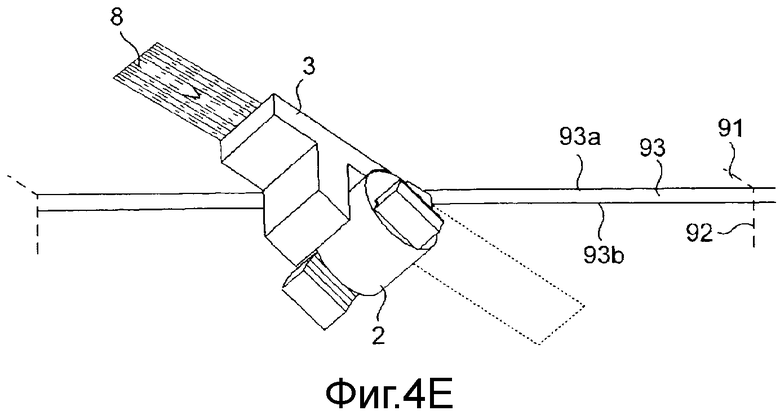

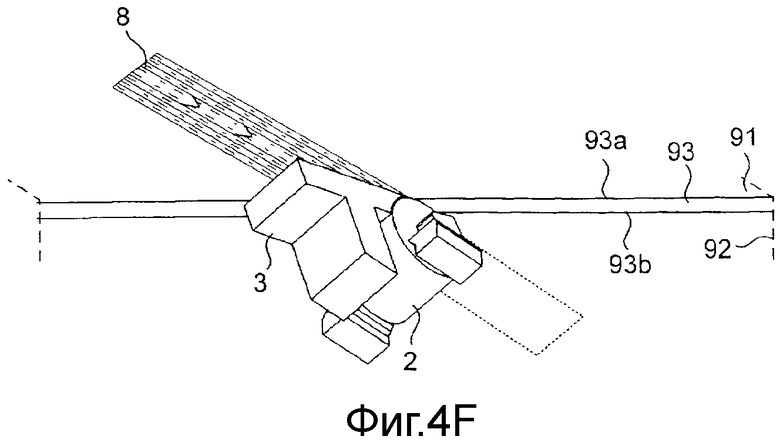

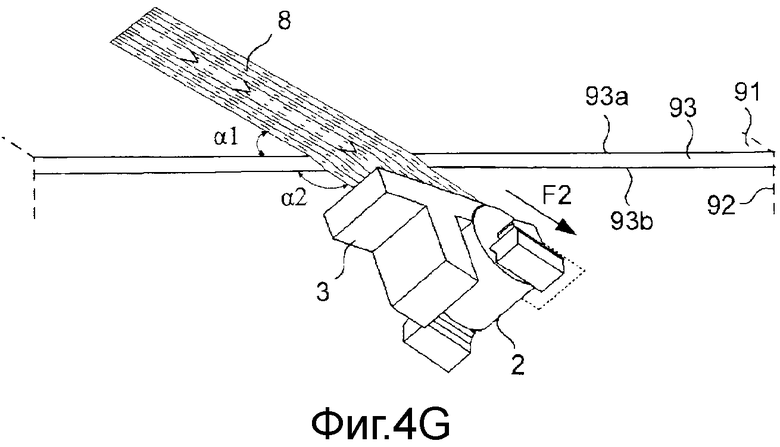

- фиг.4В-4G изображают схематичные виды в перспективе, аналогичные виду по фиг.4А, представляющие различные положения накладывающей головки в процессе наложения волокнистой ленты на первую поверхность, скругленную поверхность и вторую поверхность с ориентацией порядка 45°;

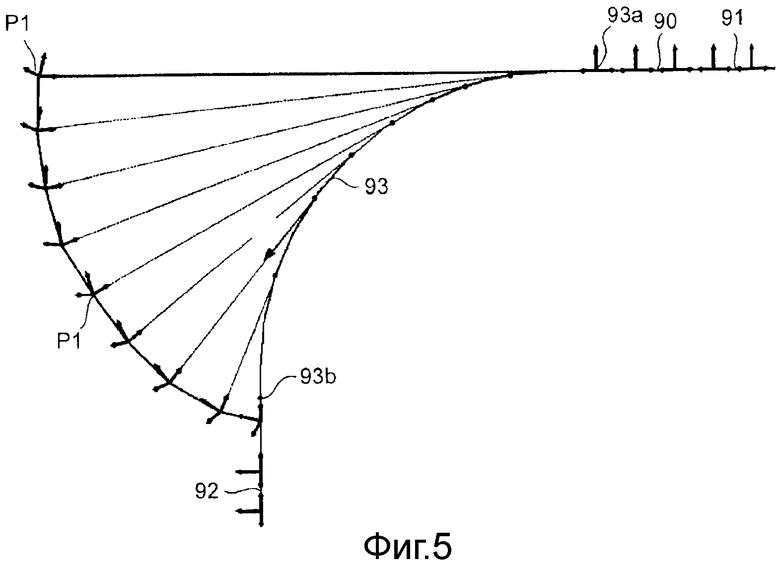

- фиг.5 изображает в увеличенном виде схематичный вид стороны поверхности наложения по фиг.3, на которой изображены траектория точки валика и вертикальная проекция в процессе перемещения головки для наложения волокнистой ленты на скругленную поверхность;

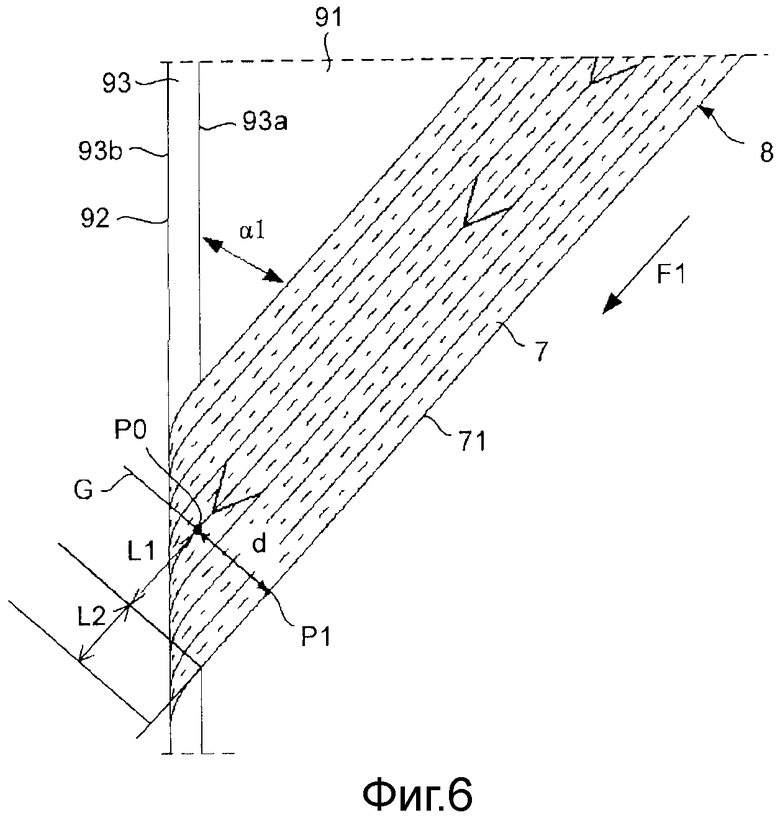

- фиг.6 изображает вид сверху волокнистой ленты, наложенной на первую поверхность поверхности наложения по фиг.3;

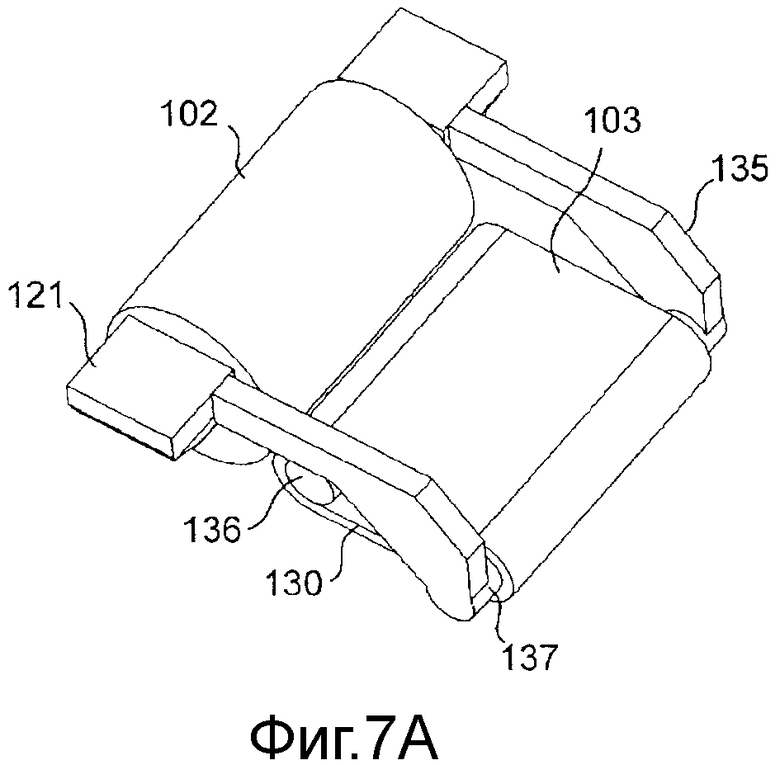

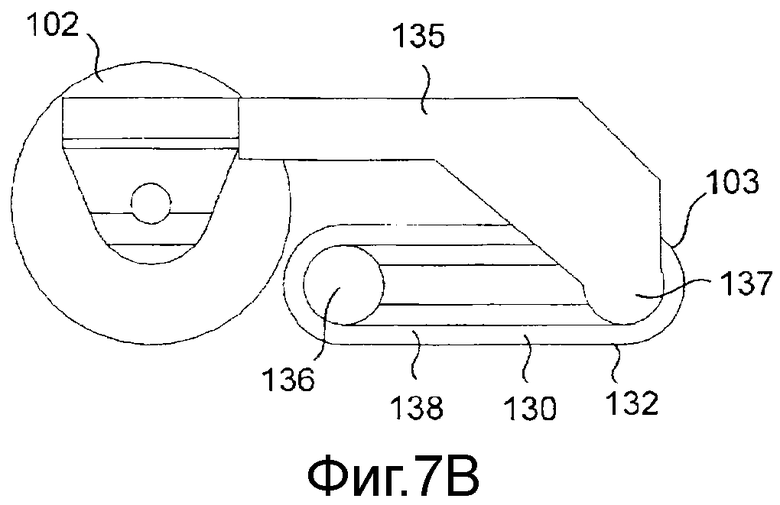

- фиг.7А и 7В изображают соответственно вид в перспективе и вид сбоку системы уплотнения накладывающей головки по второму варианту осуществления изобретения; и

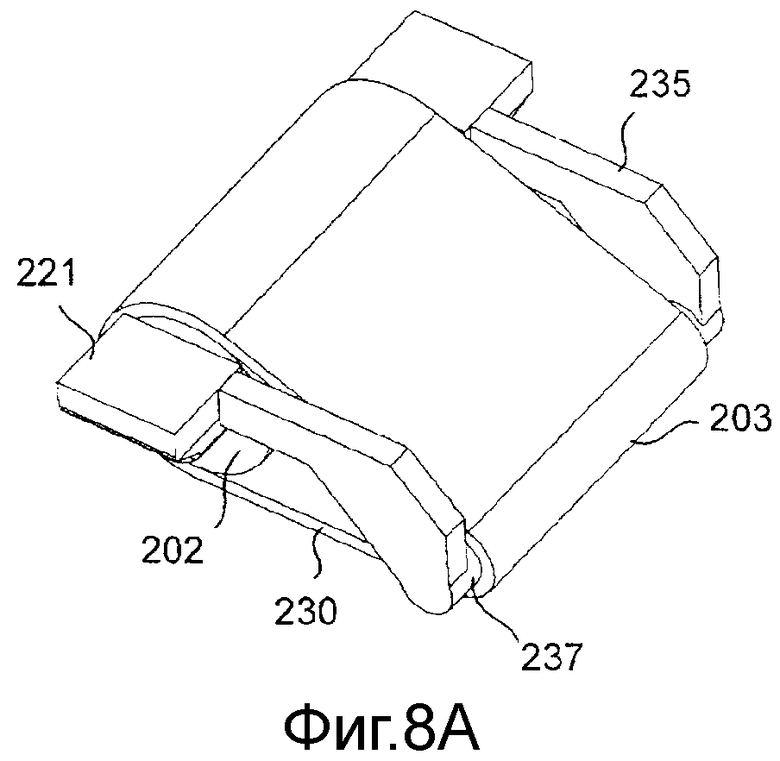

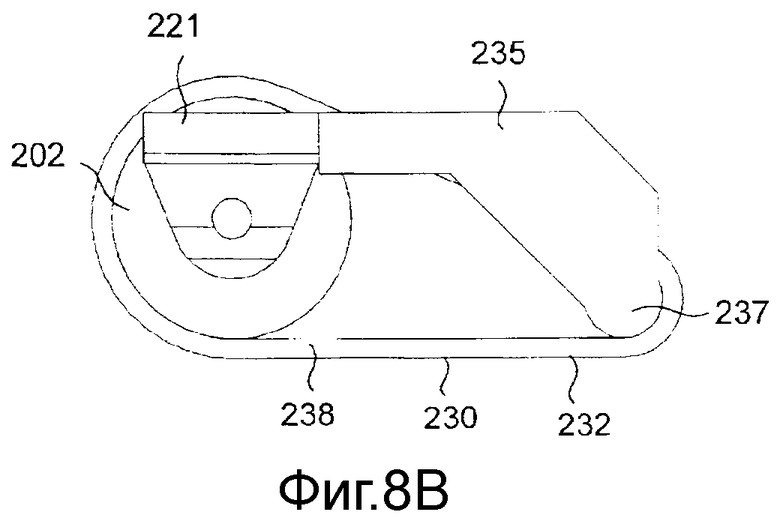

- фиг.8А и 8В изображают соответственно вид в перспективе и вид сбоку системы уплотнения накладывающей головки по третьему варианту осуществления изобретения.

На фиг.1 машина для наложения волокон содержит накладывающую волокна головку 1 и систему перемещения 5 для перемещения упомянутой накладывающей волокна головки во всех направлениях. Система перемещения содержит, в данном случае, многошарнирную руку 51 типа известного шестизвенного робота, подвижно установленного на прямолинейной оси 52, исполнительный механизм которой 51а снабжен накладывающей головкой 1. Многошарнирная рука закреплена своим основанием 52b на каретке 53, установленной с возможностью скольжения на линейной оси 52, при этом упомянутая линейная ось образована двумя рельсами, закрепленными на полу параллельно. Каретка снабжена приводными средствами, например, типа приводных роликов, соединенными с блоком управления для перемещения накладывающей головки вдоль этих рельсов. Машина для наложения волокон содержит, кроме того, средства хранения волокон и средства доставки (не изображенные на чертеже) для подачи волокон от упомянутых средств хранения к накладывающей голове. Волокна, предпочтительно, хранятся в виде бобины на сновальной раме, размещенной, например, на сопровождающей каретке, скользящей по оси 52 и доставляющей волокна индивидуально до накладывающей головки по гибким подающим трубам, как описано в патентном документе WO 2006/092514.

На фиг.2 и 3 накладывающая головка содержит удерживающую конструкцию 10, с помощью которой головка закреплена на конце руки робота и на которой установлены средства направления волокон и уплотняющая система, содержащая уплотняющий валик 2. Средства направления подают волокна, входящие в головку, к уплотняющему валику в виде предварительно пропитанной смолой волокнистой ленты, при этом волокна ленты расположены край к краю, по существу, встык. При перемещении головки роботом известный уплотняющий валик входит в контакт с поверхностью наложения формы 9 для наложения ленты, образованной из многих волокон. Головка является, например, головкой, описанной в патентном документе FR 2913365. Упомянутый уплотняющий валик 2 съемно установлен с возможностью вращения на удерживающей конструкции 10 с помощью боковых держателей 21. Валик выполнен из эластомерного материала, покрытого антиадгезивным материалом, например тефлоном. Ширина валика слегка превышает ширину ленты, которая образована из 8 волокон в представленном варианте осуществления.

Уплотнительная система содержит, кроме того, уплотнительный орган, выполненный в этом варианте осуществления в виде уплотнительного башмака 3, расположенного на выходе упомянутого уплотнительного валика относительно направления перемещения головки, изображенного стрелкой F1 на фиг.3, для наложения волокнистой ленты на поверхность наложения. В соответствии с фиг.3 уплотняющий башмак образован блоком 30, например, по существу, параллелепипедной формы, ширина которого, определяемая расстоянием между двумя боковыми поверхностями блока, по существу, равна ширине уплотняющего валика 2. Нижняя поверхность блока образована поверхностью 32, называемой контактной, по существу, плоской, которой упомянутый уплотнительный башмак касается, по меньшей мере, по линии контакта по всей ширине ленты, накладываемой уплотняющим валиком.

В представленном варианте осуществления уплотняющий башмак неподвижно установлен на удерживающей конструкции 10 с помощью центрального соединительного рычага 35 за уплотняющим валиком так, чтобы его контактная поверхность 32 размещалась по касательной к уплотняющему валику, при этом осуществление контакта головки с наложенной волокнистой лентой обеспечивалось отводом назад головки многозвенной руки 51.

Передняя поверхность блока, расположенная со стороны валика, имеет, предпочтительно, вогнутую поверхность 33, радиус кривизны которой приспособлен к радиусу кривизны валика для установки башмака и, в частности, его контактной поверхности 32, наиболее близкой к валику. Предпочтительно, передний край 34 между вогнутой поверхностью 33 и контактной поверхностью 32 имеет наименее возможную высоту, причем упомянутый передний край 34 является квазипрямолинейным. Средства направления подводят волокна к уплотняющему валику, при этом волокна проходят между валиком и уплотняющим башмаком, по существу, без контакта с последним. Блок, предпочтительно, выполнен из эластомерного материала, аналогичного материалу валика, причем нижняя поверхность, предпочтительно, покрыта антиадгезивной пленкой, например тефлоновой пленкой, образующей контактную поверхность 32.

Головка, снабженная этой уплотняющей системой, предпочтительно, используется для наложения волокнистой ленты на поверхность наложения, имеющую кромку или выпуклую поверхность для обеспечения гарантии хорошего уплотнения ленты на уровне упомянутой кромки или выпуклой поверхности, в особенности когда накладываемая лента образует угол с кромкой или выпуклой поверхностью, например, от 45° или 135°.

Описание способа наложения ленты на поверхность наложения формы с помощью машины для наложения волокон по изобретению будет далее представлено со ссылками на фиг.3, 4А-4G, 5 и 6 для случая поверхности наложения 90, включающую первую поверхность 91, по существу, плоскую и вторую поверхность 92, по существу, плоскую, связанные скругленной дугообразной поверхностью 93.

Две поверхности 91 и 92 размещены под 90° одна к другой, скругленная поверхность 93 размещена дугообразно на угловом секторе в 90°. Позиции 93а и 93b обозначают соответственно первую, по существу, прямолинейную линию соединения между первой поверхностью 91 и скругленной поверхностью 93 и вторую, по существу, прямолинейную линию соединения между второй поверхностью и скругленной поверхностью.

Первая и вторая поверхности, по существу, являются плоскими. В настоящей заявке под понятием «по существу, плоская поверхность» понимают плоскую поверхность, а также случай вогнутой или выпуклой поверхности, вогнутость или выпуклость которых являются достаточно малой для обеспечения прижатия валика к упомянутой поверхности по всей его ширине для уплотнения совокупности волокон ленты, при этом валик из эластомерного материала при необходимости может слегка деформироваться для обеспечения прижатия.

На фиг.3, 4а и 6 головка для наложения накладывает ленту 8 волокон 7 на первую поверхность 91. Накладывающая головка классически опирается на первую поверхность 91 уплотняющим валиком 2, по меньшей мере, по одной линии контакта. На практике валик из деформируемого материала опирается на узкую ленту, головка перемещается в направлении F1 для наложения ленты, образующем угол α1 (фиг.6) с первой линией соединения 93а.

Головка перемещается в том же направлении F1 первой линии соединения 93а, как изображено на фиг.4В. Для определения траектории накладывающей головки находят первоначальную точку Ро головки, которая соответствует, например, середине образующей G валика в контакте с поверхностью. Накладывающая головка перемещается до тех пор, пока первоначальная точка Ро будет, по существу, находиться на первой линии соединения.

На фиг.5 и 6 накладывающая головка перемещается в одном направлении F1, по касательной к первой поверхности 91, на расстояние L1 так, что край внешнего волокна 71 накладываемой на первую поверхность ленты будет находиться на первой линии соединения. Для ширины ленты, равной 2d, упомянутое расстояние L1 равно d/tanα1.

Перемещение головки в направлении F1 по касательной к первой поверхности осуществляется на расстояние L2, это расстояние L2 равно, по меньшей мере, длине волокна, необходимой для его наложения на скругленную поверхность между двумя линиями соединения, к которой добавлено расстояние, разделяющее образующую G валика от уплотняющего башмака.

Накладывающая головка далее наклоняется назад для осуществления опоры уплотняющего башмака 3 на первую поверхность, то есть поверхность контакта 32 башмака с волокнистой лентой, наложенного на упомянутую первую поверхность, как изображено на фиг.4С. Откидывание назад головки для прижатия уплотняющего башмака осуществляется в конце или процессе перемещения головки на расстояния L1 и L2 или на расстояние L2, предпочтительно, в конце этого перемещения для исключения любого скольжения башмака относительно волокон. Далее головка поворачивается вокруг скругленной поверхности 93, как изображено на фиг.4D, по траектории, которая позволяет поддерживать уплотняющий башмак в контакте с формой, по существу, по меньшей мере, в направлении контакта при сохранении относительной нулевой скорости между башмаком и формой. Поворот осуществляется до тех пор, пока валик прижмется ко второй поверхности 92 по линии контакта за второй линией соединения. Фиг. 5 изображает в вертикальной проекции траекторию точки Р1 контактной образующей G валика, при этом упомянутая точка Р1 является точкой образующей, расположенной на уровне края внешнего волокна 71 ленты. Эта точка валика описывает огибающую кривую, соответствующую наматыванию волокна длиной L2 вокруг дуги скругленной поверхности между двумя линиями соединения. По окончании поворота точка Р1 приходит на вторую поверхность 92 так, что передний край 34 уплотняющего башмака будет расположен за второй линией соединения, а крайняя часть этого переднего края 34 размещена по прямой от точки Р1, при необходимости расположенной, по существу, по упомянутой второй линии соединения 93b.

Как только головка закончила поворачиваться вокруг скругленной поверхности, как изображено на фиг.4Е, уплотняющий валик опирается на линию контакта, головка наклоняется вперед, чтобы поднять уплотняющий башмак для того, чтобы он не находился больше в контакте с формой, как изображено на фиг.4F.

Как только уплотняющий башмак не находится больше в контакте, головка вновь начинает наматывать ленту только уплотняющей головкой по одному направлению F2, образующему угол α2 относительно второй линии соединения, причем этот угол α2, по существу, равен 180°-α1.

В случае уплотняющих валика и башмака из деформируемого материала их способность к деформации позволяет осуществить некоторые отклонения в перемещении L2, и, таким образом, некоторые отклонения в позиционировании контактной образующей G до и после поворота, обеспечивая уплотнение совокупности волокон на скругленной поверхности.

В настоящем варианте осуществления перемещение головки на расстояние L2 позволяет раскручивать волокна и смещать башмак относительно первой линии соединения по длине, достаточной для обеспечения уплотнения ленты башмаком на совокупности скругленной поверхности в процессе операции поворота.

Как вариант, наложение ленты на скругленную поверхность может быть осуществлено в несколько операций перемещения и поворота, в частности, когда накладываемая дуга каждого волокна между двумя линиями соединения является значительной и/или когда башмак имеет длину, меньшую упомянутой накладываемой дуги. В этом случае головка перемещается по касательной к первой поверхности на расстояние L1, как описано выше, далее на расстояние L'2, меньшее по отношению к упомянутой накладываемой дуги. После опрокидывания головки для обеспечения опоры башмака головку поворачивают до контакта валика со скругленной поверхностью. Головка, таким образом, перемещается по касательной к точке контакта на расстояние L''2, в известных случаях равное L'2. В процессе этого перемещения башмак может удерживаться против скругленной поверхности, или, предпочтительно, головка откидывается вперед для его отведения от скругленной поверхности и, таким образом, исключения любого скольжения. Если башмак был отведен по окончании перемещения на расстояние L2, то он вновь подводится к скругленной поверхности по линии контакта откидыванием головки назад. Далее головка наклоняется, как описано выше. Если валик входит в контакт с второй поверхностью по окончании этого наклона, головка далее откидывается назад для осуществления классического наложения ленты на вторую поверхность. В противном случае операции перемещения и поворота повторяются до вхождения в контакт валика со второй поверхностью.

Способ по изобретению может, разумеется, быть использован для различных поверхностей наложения, содержащих две поверхности, образующих одну кромку или соединенных скругленной поверхностью, в частности, две, по существу, параллельные поверхности, связанные скругленной дугообразной поверхностью, на 180° или более 180°. Кроме того, упомянутые операции касательного перемещения и поворота могут постоянно повторяться, например, для наложения на цилиндр малого диаметра.

В простом случае двух поверхностей, связанных кромкой с острым краем и скругленной поверхностью, радиус кривизны которой достаточно мал для уплотнения скругленной поверхности эластичной деформацией уплотняющего башмака, при этом головка перемещается от расстояния, по меньшей мере, равного упомянутому расстоянию L1, предпочтительно дополнительному расстоянию, отделяющему упомянутую образующую переднего края уплотняющего башмака, далее головка откидывается назад для обеспечения опоры башмака, затем поворачивается до опоры валика на вторую поверхность.

Фиг.7А и 7В изображают второй вариант осуществления системы уплотнения, которая может быть установлена на удерживающей головку конструкции. Система уплотнения содержит, как в предыдущем случае, уплотняющий ролик 102 и уплотняющий орган 103, содержащий бесконечную ленту 130, или приводной ремень, размещенную на переднем приводном валике 136 и заднем приводном валике 137. Два приводных валика установлены с возможностью вращения на конструкции, удерживающей головку, на выходе уплотняющего валика параллельно оси уплотняющего валика, при этом нижняя ветвь 138 бесконечной ленты, образующая упомянутую контактную поверхность 132, которой уплотняющий орган опирается на форму.

Эта контактная поверхность 132, образованная бесконечной лентой, позволяет исключить возможное проскальзывание контактной поверхности относительно формы в процессе операции поворота и позволяет опрокинуть головку для ее опоры на эту контактную поверхность перед операцией поворота без скольжения относительно упомянутой поверхности формы, например, когда первоначальная точка Р0 находится на первой линии соединения и/или в процессе перемещения головки на расстояние L1 и/или упомянутых расстояний L2, L'2 и L''2.

Предпочтительно, приводные ролики 136, 137 закреплены посредством системы боковых рычагов 135 на боковых держателях 121 уплотняющего ролика, посредством которых уплотняющая система съемно установлена на конструкции, удерживающей головку.

Фиг.8А и 8В изображают третий вариант осуществления системы уплотнения, в которой уплотняющий орган 203 содержит бесконечную ленту 230, расположенную на уплотняющем валике 202, и приводной управляющий валик 237. Последний установлен на выходе и параллельно уплотняющему валику. Бесконечная лента образует, таким образом, контактную поверхность уплотняющего валика и его нижней ветви 238, образующей упомянутую контактную поверхность 232 уплотняющего органа. Выходной приводной валик закреплен через боковые рычаги 235 на боковых держателях 221 уплотняющего валика.

Упомянутые бесконечные ленты 130 и 230, предпочтительно, выполнены из эластомерного материала, покрытого снаружи антиадгезивным материалом, например тефлоновой пленкой.

Хотя изобретение было описано в связи с различными вариантами особого осуществления, очевидно, что оно ими не ограничено и включает все технические эквиваленты описанных средств, а также их комбинации, если они входят в рамки изобретения.

Изобретение относится к способу и машине для наложения волокон для изготовления деталей из композитных материалов, в частности для наложения волокнистой ленты на выпуклые поверхности и/или с кромками. Машина содержит накладывающую волокна головку и систему перемещения накладывающей головки. Накладывающая головка содержит уплотняющую систему, включающую в себя уплотняющий валик, предназначенный для обеспечения контакта с поверхностью наложения для наложения ленты, и уплотняющий орган, расположенный на выходе уплотняющего валика и имеющий, по существу, плоскую контактную поверхность. Уплотняющий орган предназначен для опоры своей контактной поверхностью на поверхность наложения, по существу, по всей ширине ленты, по меньшей мере, по одной линии контакта. Изобретение обеспечивает повышение механических свойств в изготовленных деталях, имеющих кромки и/или выпуклые поверхности. 2 н. и 11 з.п. ф-лы, 16 ил.

1. Способ наложения ленты (8), образованной несколькими волокнами (7), на

- поверхность (90) наложения, содержащую первую, по существу, плоскую поверхность (91) и вторую, по существу, плоскую поверхность (92), связанные кромкой или скругленной поверхностью (93),

- или на выпуклую поверхность наложения,

при этом наложение ленты осуществляют с помощью головки (1) для наложения волокон (1), которая содержит уплотняющую систему, включающую в себя уплотняющий валик (2, 102, 202), причем упомянутый способ включает в себя приведение в контакт уплотняющего валика с поверхностью наложения и перемещение уплотняющей головки для наложения волокнистой ленты на поверхность наложения, отличающийся тем, что он содержит следующие этапы:

- приводят в контакт волокнистую ленту, накладываемую на поверхность наложения, с уплотняющим органом (3, 103, 203) уплотняющей системы, расположенным на выходе уплотняющего валика (2, 102, 202) относительно направления перемещения (F1, F2) головки, при этом упомянутый уплотняющий орган находится, по существу, в контакте с совокупностью волокон ленты, по меньшей мере, по одной линии контакта,

- осуществляют поворот головки вокруг скругленной поверхности (93) или вокруг выпуклой поверхности так, чтобы упомянутый уплотняющий орган оставался в контакте с лентой для ее уплотнения, по меньшей мере, по одной линии контакта, по существу, без скольжения между упомянутым уплотняющим органом и поверхностью наложения.

2. Способ по п.1, отличающийся тем, что в случае поверхности наложения, включающей в себя первую, по существу, плоскую поверхность наложения и вторую, по существу, плоскую поверхность наложения, связанные кромкой, он включает в себя следующие этапы:

- приводят в контакт уплотняющий валик (2, 102, 202) с первой поверхностью, по меньшей мере, по одной линии контакта и перемещают накладывающую головку для наложения ленты (8) волокон (7) на упомянутую первую поверхность в первом направлении (F1), образующем угол α1 с кромкой,

- перемещают головку в упомянутом первом направлении по касательной к первой поверхности для подвода уплотняющего валика, по существу, за упомянутую кромку и приводят в контакт уплотняющий орган с лентой, наложенной на первую поверхность,

- осуществляют поворот головки вокруг кромки так, чтобы упомянутый уплотняющий орган оставался в контакте с лентой, по меньшей мере, по одной линии контакта, при этом упомянутый поворот осуществляют до приведения в контакт уплотняющего ролика со второй поверхностью, по меньшей мере, по линии контакта, по существу, соответствующей ширине ленты,

- отводят упомянутый уплотняющий орган от поверхности наложения, чтобы он не находился больше в контакте с последней, и перемещают головку для наложения ленты на упомянутую вторую поверхность во втором направлении (F2), образующем с кромкой угол α2, по существу, равный 180-α1.

3. Способ по п.1, отличающийся тем, что в случае поверхности наложения (90), включающей первую, по существу, плоскую поверхность (91) и вторую, по существу, плоскую поверхность (92), связанные скругленной поверхностью, он содержит следующие этапы:

- приводят в контакт уплотняющий валик (2, 102, 202) с первой поверхностью (91), по меньшей мере, по одной линии контакта и перемещают накладывающую головку для наложения ленты (8) волокон (7) на упомянутую первую поверхность в первом направлении (F1), образующем угол α1 с первой линией соединения (93а) между первой поверхностью и скругленной поверхностью,

- перемещают головку в упомянутом первом направлении, по касательной к первой поверхности, для подведения уплотняющего валика за упомянутую первую линию соединения и приводят в контакт уплотняющий орган с лентой, наложенной на первую поверхность,

- осуществляют поворот головки вокруг скругленной поверхности для того, чтобы упомянутый орган оставался в контакте с лентой, по меньшей мере, по одной линии контакта до приведения в контакт уплотняющего валика со второй поверхностью, по меньшей мере, по одной линии контакта, и

- отводят упомянутый уплотняющий орган от поверхности наложения для того, чтобы он больше не находился в контакте с последней, и перемещают накладывающую головку до контакта со второй поверхностью с помощью уплотняющего валика, по меньшей мере, по одной линии контакта для наложения ленты на упомянутую вторую поверхность, в направлении (F2), образующем угол α2, по существу, равный 180-α1, со второй линией соединения между скругленной поверхностью и второй поверхностью.

4. Способ по п.1, отличающийся тем, что в случае выпуклой поверхности он включает в себя следующие этапы:

- приводят в контакт уплотняющий валик (2, 102, 202) с выпуклой поверхностью наложения, по меньшей мере, по одной точке контакта,

- перемещают головку по касательной к выпуклой поверхности наложения относительно упомянутой точки контакта, перемещают головку по касательной к наносимой выпуклой поверхности до точки контакта в направлении, формирующем угол α1 с направляющей выпуклой поверхности, проходящей через указанную точку контакта для выведения уплотняющего валика за направляющую, и

- осуществляют поворот вокруг выпуклой поверхности наложения накладывающей головки, прижатой к выпуклой поверхности наложения уплотняющим органом, при этом упомянутый поворот выполнен таким образом, что упомянутый орган остается в контакте с лентой, по меньшей мере, по одной линии контакта,

после осуществления контакта уплотняющего органа с накладываемой на первую поверхность лентой можно

- повернуть головку вокруг скругленной поверхности до контакта уплотняющего валика с поверхностью наложения, и

- если уплотняющий валик находится в контакте, по меньшей мере, в одной контактной точке со скругленной поверхностью в конце упомянутого поворота, переместить головку по касательной к скругленной поверхности упомянутой контактной точки, в направлении, составляющем угол α1 с образующей скругленной поверхности, проходящей через упомянутую контактную точку, с контактом или без контакта с уплотняющим органом со скругленной поверхностью, предпочтительно без контакта, отводя упомянутый орган от скругленной поверхности, для обеспечения поворота головки вокруг скругленной поверхности, причем оба этапа перемещения и поворота повторяют до осуществления контакта уплотняющего валика со второй поверхностью, по меньшей мере, по одной контактной линии.

5. Способ по п.1, отличающийся тем, что после осуществления контакта уплотняющего органа с накладываемой на первую поверхность лентой

- поворачивают головку вокруг скругленной поверхности до контакта уплотняющего валика с поверхностью наложения, и

- если уплотняющий валик находится в контакте, по меньшей мере, в одной контактной точке со скругленной поверхностью в конце упомянутого поворота, перемещают головку по касательной к скругленной поверхности упомянутой контактной точки, в направлении, составляющем угол α1 с образующей скругленной поверхности, проходящей через упомянутую контактную точку, с последующим поворотом головки вокруг скругленной поверхности, причем оба этапа перемещения и поворота повторяют до осуществления контакта уплотняющего валика со второй поверхностью, по меньшей мере, по одной контактной линии.

6. Способ по п.3, отличающийся тем, что после осуществления контакта уплотняющего органа с накладываемой на первую поверхность лентой

- поворачивают головку вокруг скругленной поверхности и

- перед тем, как уплотняющий валик окажется в контакте, по меньшей мере, в одной контактной точке со скругленной поверхностью, перемещают головку по касательной к скругленной поверхности упомянутой контактной точки, в направлении, составляющем угол α1 с образующей скругленной поверхности, проходящей через упомянутую контактную точку, с последующим поворотом вокруг скругленной поверхности, причем оба этапа перемещения и поворота повторяют до осуществления контакта уплотняющего валика со второй поверхностью, по меньшей мере, по одной контактной линии.

7. Способ по п.4, отличающийся тем, что после перемещения головки по касательной к выпуклой поверхности наложения к указанной контактной точке

- поворачивают головку вокруг выпуклой поверхности наложения, причем головку прижимают к выпуклой поверхности наложения ее контактным органом до обеспечения контакта уплотняющего валика с выпуклой поверхностью наложения;

- повторяют предыдущие этапы перемещения и поворота, по меньшей мере, один раз.

8. Способ по п.4, отличающийся тем, что после перемещения головки по касательной к выпуклой поверхности наложения к указанной контактной точке

- поворачивают головку вокруг выпуклой поверхности наложения, причем головку прижимают к выпуклой поверхности наложения ее контактным органом;

- перед приведением в контакт уплотняющего валика с выпуклой поверхностью наложения повторяют предыдущие этапы перемещения и поворота, по меньшей мере, один раз.

9. Способ по одному из пп.2-8, отличающийся тем, что угол α1 составляет от 10 до 80°.

10. Машина для наложения волокон для изготовления деталей из композитных материалов, используемых для осуществления способа по одному из пп.1-9, содержащая:

- накладывающую волокна головку (1), предназначенную для наложения на поверхность наложения (90) ленты (8), образованной из нескольких плоских волокон (7), которая содержит уплотняющую систему, включающую в себя уплотняющий валик (2, 102, 202), предназначенный для вхождения в контакт с поверхностью наложения для наложения ленты, и средства направления волокон на упомянутый уплотняющий валик, и

- систему (5) перемещения упомянутой накладывающей головки,

отличающаяся тем, что упомянутая уплотняющая система содержит, кроме того, уплотняющий орган (3, 102, 203), расположенный на выходе упомянутого уплотняющего валика и имеющий, по существу, плоскую контактную поверхность (32, 132, 232), при этом упомянутый уплотняющий орган выполнен с возможностью опоры своей поверхностью контакта на поверхность наложения, по существу, по всей ширине ленты, по меньшей мере, по одной линии контакта,

упомянутый уплотняющий орган содержит бесконечную ленту (130, 230), размещенную на переднем приводном валике (136, 202), и задний приводной валик (137, 237), при этом нижняя ветвь (138, 238) бесконечной ленты образует упомянутую контактную поверхность (132, 232) уплотняющего органа.

11. Машина для наложения по п.10, отличающаяся тем, что упомянутая бесконечная лента (130) размещена на переднем приводном валике (136) и заднем приводном валике (137), при этом оба валика размещены на выходе уплотняющего валика параллельно оси уплотняющего валика.

12. Машина для наложения по п.10, отличающаяся тем, что упомянутый приводной валик образован упомянутым уплотняющим валиком (202), упомянутая бесконечная лента (230) размещена на уплотняющем валике (202) и заднем приводном валике (237), при этом упомянутый выходной приводной валик установлен на выходе и параллельно уплотняющему валику.

13. Машина для наложения по одному из пп.10-12, отличающаяся тем, что головка для наложения волокон содержит удерживающую конструкцию (10), с помощью которой упомянутая головка соединена с системой перемещения, при этом уплотняющий орган и уплотняющий валик установлены на упомянутой удерживающей конструкции неподвижно один относительно другого.

| JP 2005329593 A, 02.12.2005 | |||

| US 4992133 A, 12.02.1991 | |||

| US 5700347 A, 23.12.1997 | |||

| US 4990213 A, 02.05.1991 | |||

| Устройство для укладки волокнистых материалов при изготовлении слоистых изделий | 1984 |

|

SU1274619A3 |

| RU 2052353 C1, 20.01.1996 | |||

Авторы

Даты

2014-08-20—Публикация

2010-03-31—Подача