Изобретение относится к химической технологии, а именно к способу получения 1,1-дифторхлорэтанов путем газофазного хлорирования 1,1-дифторэтана. К числу 1,1-дифторхлорэтанов относятся продукты замещения атомов водорода на атомы хлора в 1,1-дифторэтане, в частности 1,1-дифтор-1-хлорэтан (R142b), 1,1-дифтор-2-хлорэтан (R142a), 1,1-дифтор-1,2-дихлорэтан (R132b), 1,1-дифтор-2,2-дихлорэтан (R132a), 1,1-дифтор-1,2,2-трихлорэтан (R122), 1,1-дифтор-2,2,2-трихлорэтан (R122a), а также 1,1-дифтортетрахлорэтан (R112a). Данная группа гидрофторхлоруглеродов, за исключением R112a, относится к так называемым «переходным» хладонам с пониженным потенциалом разрушения озона и находит широкое применение в различных областях. Наиболее ценные в этом ряду: R142b, R132b, а также R122 и R122a. Так, R142b используется в качестве хладагента, растворителя, пропеллента, порообразователя, а также служит исходным сырьем для синтеза 1,1-дифторэтилена - мономера для синтеза широкого класса фторполимеров. R132b можно использовать в качестве растворителя или полупродукта для синтеза озонобезопасного хладагента R134a. R122a и R122 применяются в качестве эффективного растворителя, экстрагента, вспенивателя; кроме того, любой из изомеров R122 может служить полупродуктом для синтеза озонобезопасного R125. R112a является полупродуктом для синтеза трифторхлорэтилена - мономера для синтеза различных фторсодержащих пластиков и эластомеров.

Известен способ газофазного термического хлорирования 1,1-дифторэтана, согласно которому хлорирование осуществляют в пустотелом реакторе, изготовленном из никеля, монеля, инконеля или платины, при температуре 375-475°C, соотношении хлора к 1,1-дифторэтану в исходной смеси 0,2÷0,8:1 и времени контакта в обогреваемой зоне реактора 2-6 с (патент US №2899472, НПК 260-653.8, опубл. 11.08.1959). Благодаря использованию реактора из никеля и его сплавов способ позволяет минимизировать образование продуктов отщепления фтористого водорода, в частности образование винилфторида, а также сажи. Основным продуктом хлорирования является 1,1-дифтор-1-хлорэтан, выход которого достигает 81%. Однако количество продуктов, содержащих два и более атомов хлора, невелико. К недостатку способа относится также необходимость использования дорогостоящих материалов для изготовления реактора (никель, платина), а также осуществление процесса при высокой температуре (более 400°C), что приводит к снижению селективности способа.

Известен способ получения 1,1-дифтор-1-хлорэтана из 1,1-дифторэтана путем газофазного хлорирования в присутствии инициатора - окиси азота (пат. Бельгии №760506, МПК С07С 19/08, опубл. 03.03.76). Благодаря применению инициатора процесс хлорирования проводят в более мягких условиях, а именно при температуре 200-400°C, что позволяет увеличить селективность по целевому продукту (1,1-дифтор-1-хлорэтану) до 86%. К недостатку способа относится применение азотсодержащего инициатора, загрязняющего продукты реакции.

Известен способ получения 1,1,2-трихлор-2,2-дифторэтана (R122) хлорированием 1,1-дифторэтилена хлором в присутствии ультрафиолетового излучения для инициирования процесса хлорирования (пат. US №4422913, МПК С07С 17/04, опубл. 27.12.83). Однако использование ультрафиолетового излучения требует специального оборудования для реализации процесса в промышленном масштабе. Кроме того, в качестве исходного сырья используется дорогостоящий 1,1-дифторэтилен.

Наиболее близким к заявляемому по совокупности существенных признаков является способ газофазного получения 1,1-дифтор-1-хлорэтана хлорированием 1,1-дифторэтана при повышенной температуре в присутствии инициатора и разбавителя, причем в качестве инициатора используют элементный фтор, а в качестве разбавителя - четыреххлористый углерод (авт. св. СССР №400565, МПК С07С 19/08, опубл. 01.10.73). Использование фтора в качестве инициатора не приводит к существенному загрязнению продуктов реакции и не вызывает осложнений при выделении целевого продукта, а применение разбавителя позволяет отвести избыточное тепло реакции хлорирования, что, в свою очередь, ведет к подавлению процессов неселективного хлорирования с образованием побочных фторсодержащих продуктов и сажи.

Однако данный способ, как и все вышеперечисленные способы, направлен на получение только одного продукта (R142 или R122). Кроме того, использование четыреххлористого углерода (ЧХУ) в качестве разбавителя ведет к снижению экологических показателей способа, поскольку ЧХУ подпадает под действие Монреальского протокола по защите озонового слоя планеты.

Целью настоящего изобретения является создание способа одновременного получения двух и более 1,1-дифторхлорэтанов с высокой конверсией по сырью и высокой селективностью по продуктам последовательного замещения атомов водорода на хлор в 1,1-дифторэтане.

Поставленная цель достигается тем, что в способе получения 1,1-дифторхлорэтанов формулы CF2Cl-CHnCl3-n, где n=0-3, включающем газофазное взаимодействие 1,1-дифторэтана с хлором при повышенной температуре в присутствии фторсодержащего инициатора и разбавителя, отмывку от неорганических продуктов, конденсацию органических продуктов и выделение целевых продуктов ректификацией, согласно изобретению, в качестве инициатора используют 1,1-дифторэтилен и в качестве разбавителя используют 1,1-дифторэтан или 1,1-дифторэтан в смеси с соединениями формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3.

1,1-Дифторэтилен, 1,1-дифторэтан и соединения формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3, выделяют на стадии конденсации органических продуктов в виде неконденсируемого газового потока.

Соединения формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3, выделяют на стадии ректификации.

Концентрацию 1,1-дифторэтилена. в смеси исходного 1,1-дифторэтана с разбавителем варьируют в диапазоне 1-20 мол.%.

Мольное соотношение между смесью 1,1-дифторэтана с разбавителем и хлором варьируют в диапазоне 2-5.

Использование 1,1-дифторэтилена (CF2CH2) в качестве инициатора обусловлено его способностью вследствие наличия двойной связи вступать в реакцию с хлором в более «мягких» условиях по сравнению с 1,1-дифторэтаном (при пониженной температуре). Кроме того, при хлорировании 1,1-дифторэтилена образуется 1,1-дифтор-1,2-дихлорэтан (R132b), один из целевых продуктов. Дополнительное преимущество при использовании 1,1-дифторэтилена в качестве инициатора процесса хлорирования заключается в том, что он является сопутствующим продуктом при хлорировании 1,1-дифторэтана. Возврат 1,1-дифторэтилена в «голову» процесса позволяет повысить селективность способа по сумме продуктов последовательного замещения атомов водорода на атомы хлора.

Использование разбавителя направлено на отвод избыточного тепла хлорирования, которое превышает 20 ккал на моль использованного хлора, что, в свою очередь, неизбежно ведет к разогреву (в адиабатических условиях при стехиометрии исходных компонентов разогрев превышает 600°C). При такой температуре процесс характеризуется образованием большого числа побочных продуктов и сажи. Как правило, для отвода тепла реакции используют избыток исходного органического субстрата по отношению к хлору с последующим выделением непрореагировавшего субстрата и возвратом его в «голову» процесса. Однако при промышленной реализации способа такой прием характеризуется существенными экономическими затратами. Возврат неконденсируемого газового потока с узла конденсации продуктов хлорирования, содержащего как не вступивший в реакцию 1,1-дифторэтан, так и продукты его хлорирования (при необходимости), позволяет сократить энергозатраты и обеспечить высокую конверсию исходного сырья и высокую селективность по целевым продуктам.

Данный способ позволяет получить не только R142b, продукт замещения одного атома водорода на хлор, но и R132b, R122, R112a, то есть продукты замещения двух и более атомов водорода на хлор.

В зависимости от условий проведения процесса: температуры, соотношения исходных компонентов, концентрации инициатора (1,1-дифторэтилена), а также состава и количества разбавителя, возможно регулировать соотношение между образующимися продуктами либо в сторону получения преимущественно R142b, либо в сторону получения смеси R142b, R132b, R122 и R112a в зависимости от конъюнктуры рынка.

Температура процесса выбирается в зависимости от выхода желаемых конечных продуктов и может автоматически устанавливаться при изменении соотношения реагентов на входе в реактор за счет выделяющегося тепла реакции, т.е. процесс может протекать в адиабатических условиях. При желании температуру процесса можно изменять, подогревая или охлаждая реакционную смесь перед входом в реактор или непосредственно через стенку реактора. Температурный интервал обусловлен требованиями практически полной конверсии хлора при выбранном времени контакта реакционной смеси и приемлемо низким выходом побочных продуктов, образующихся в процессе хлорирования с отщеплением HF. Обычно хлорирование проводится при температуре 270-360°C.

Минимальное время контакта определяется требованием практически полной конверсии хлора и зависит от выбранной температуры процесса. В интервале температуры 270-360°C и давлении, близком к атмосферному, время контакта обычно составляет 2-10 с в расчете на объем реакционной газовой смеси, приведенной к нормальным условиям (температура 20°C, давление 0,1 МПа) и может быть легко установлено для любых конкретных условий проведения процесса.

Химизм процесса хлорирования 1,1-дифторэтана указывает на незначительное влияние давления на селективность. Процесс может проводиться как при атмосферном давлении, при некотором разрежении, а также при повышенном давлении. Исходя из общих принципов проведения газофазных процессов очевидно, что повышение давления будет приводить к уменьшению требуемого объема производственного оборудования вследствие уменьшения действительного объема реакционного газа при одновременном снижении безопасности процесса из-за возможных утечек реакционной среды в атмосферу, и, следовательно, выбор давления определяется конкретными условиями при проектировании. Наиболее простым вариантом является проведение процесса при небольшом избыточном давлении для исключения попадания воздуха в реакционную зону вследствие неплотностей оборудования.

Отделение неорганических продуктов, а именно HCl, небольших количеств HF и следовых количеств непрореагировавшего хлора, можно проводить известными методами, например путем последовательного контактирования реакционных газов на выходе из реактора с водой с образованием соляной кислоты, а затем с водным раствором щелочи, например NaOH любой удобной концентрации, обычно 5-20%.

Конденсацию продуктов хлорирования осуществляют путем охлаждения предварительно сжатого до определенного давления реакционного газа, причем условия конденсации (температуру, давление) варьируют с целью изменения состава неконденсируемого газового потока, возвращаемого на хлорирование.

Конденсат продуктов хлорирования подвергается разделению ректификацией. Ректификацию можно проводить в периодическом режиме на одной колонне, последовательно отбирая сверху колонны фракции целевых продуктов или в каскаде ректификационных колонн, работающих непрерывно. При необходимости частично или полностью целевые фракции, представляющие собой индивидуальные вещества (R142b, R132b, R122), возвращаются в реактор вместе с потоком неконденсируемого газового потока, а оставшиеся части целевых фракций от ректификации являются конечными продуктами.

Способ проверен в лабораторных условиях. Продолжительность опытов составляла 4 часа.

Изобретение иллюстрируется примерами.

Пример 1

Процесс хлорирования проводят на установке, включающей баллоны с исходными реагентами (1,1-дифторэтаном и хлором), реактор хлорирования, систему отмывки от неорганических продуктов (хлористого водорода и следов хлора), мембранный компрессор, систему конденсации органических продуктов и ректификационную колонку для разделения органических продуктов. Исходные реагенты дозируют в реактор через реометры для контроля скорости подачи. Реактор представляет собой трубку из кварцевого стекла с внутренним диаметром 30 мм и длиной 270 мм. Реактор снабжен наружным электрообогревом. Отмывку проводят последовательно водой и 5-20%-ным раствором NaOH. После отмывки органические продукты направляют на компримирование и на конденсацию. Конденсацию проводят в стеклянной колбе, снабженной обратным холодильником; колбу и холодильник охлаждают солевым раствором. Неконденсируемый при заданных условиях газовый поток используют в качестве разбавителя и направляют на смешение с исходным 1,1-дифторэтаном, направляемым в реактор хлорирования. Расход неконденсируемого газового потока регулируют с помощью вентиля точной регулировки и контролируют реометром.

Расход 1,1-дифторэтана составляет 0,31 моль/ч, расход хлора - 0,42 моль/ч. Хлорирование проводят при температуре 300°C. После отмывки водой и 5%-ным раствором NaOH и компримирования органические продукты направляют на конденсацию при температуре -5°C и давлении 0,125 МПа. Неконденсируемый газовый поток (разбавитель) с расходом 0,75 моль/ч смешивают с исходным 1,1-дифторэтаном и направляют в реактор хлорирования. Состав неконденсируемого газового потока, возвращаемого на хлорирование, приведен в табл.1.

Концентрация инициатора (1,1-дифторэтилена, CF2CH2) в смеси исходного 1,1-дифторэтана с разбавителем составляет 8 мол.%. Мольное соотношение между смесью 1,1-дифторэтана с разбавителем и хлором составляет 2,5.

Конверсия хлора, определяемая как доля прореагировавшего хлора по отношению к исходному, составила 99,5%. Количество сконденсированных органических продуктов составило 138 г. Сконденсированные продукты ректифицируют на лабораторной колонке эффективностью 40 теоретических тарелок в периодическом режиме; первоначально при повышенном давлении выделяют R142b, затем при атмосферном давлении выделяют фракции R142a, R132b, R132a, R122 и R112a. Результаты ректификационного разделения органического конденсата приведены в табл.2. Содержание основного вещества в каждой фракции более 99%.

Примеры 2-6

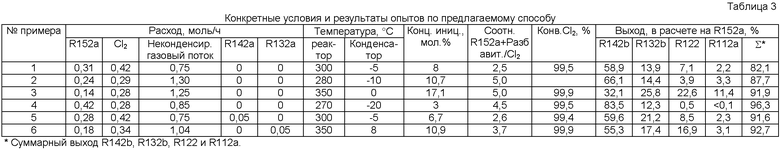

Опыты проводят, как описано в примере 1, но варьируют расход 1,1-дифторэтана, хлора, температуру в реакторе хлорирования и на узле конденсации органических продуктов, расход и состав неконденсируемого газового потока, концентрацию инициатора. Конкретные условия и результаты опытов приведены в табл.3 и 4.

Как следует из табл.3 и 4, предлагаемый способ позволяет одновременно получать несколько ценных фторхлорсодержащих продуктов, а именно R142b, R132b, R122 и R112a. Суммарный выход этих соединений в оптимальных условиях составляет 80-96%. При этом в зависимости от потребности рынка соотношение между указанными продуктами можно менять в широких пределах. Способ характеризуется высокой конверсией по хлору, что при промышленной реализации позволяет снизить количество стоков, содержащих «активный» хлор. Кроме того, высокая конверсия по хлору, высокая селективность по целевым продуктам, а также использование в качестве инициатора и разбавителя компонентов, образующихся в процессе хлорирования, повышают экономические показатели способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 2016 |

|

RU2625451C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИФТОРЭТАНА | 2016 |

|

RU2614442C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1, 1-ДИФТОР, 1-ХЛОРЭТАНА | 1973 |

|

SU400565A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЕРЕРАБАТЫВАЕМЫХ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2011 |

|

RU2463312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ГЕКСАФТОРПРОПИЛЕНА | 2011 |

|

RU2469030C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ | 1993 |

|

RU2043328C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФТОРИРОВАНИЯ ХЛОРИСТОГО ВИНИЛИДЕНА ИЛИ 1,1,1-ТРИХЛОРЭТАНА | 1994 |

|

RU2072345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 2007 |

|

RU2358961C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 1-ФТОР-1,1-ДИХЛОРЭТАНА, 1,1-ДИФТОР-1-ХЛОРЭТАНА, 1,1,1-ТРИФТОРЭТАНА И ХЛОРИСТОГО ВОДОРОДА ИЗ ГАЗОВ СИНТЕЗА | 2004 |

|

RU2265007C1 |

| СПОСОБ ОЧИСТКИ 1,1-ДИФТОРЭТАНА | 1995 |

|

RU2098399C1 |

Изобретение относится к способу получения 1,1-дифторхлорэтанов формулы CF2Cl-CHnCl3-n, где n=0-3, включающему газофазное взаимодействие 1,1-дифторэтана с хлором при повышенной температуре в присутствии фторсодержащего инициатора и разбавителя, отмывку от неорганических продуктов, конденсацию органических продуктов и выделение целевых продуктов ректификацией. Способ характеризуется тем, что в качестве инициатора используют 1,1-дифторэтилен и в качестве разбавителя используют 1,1-дифторэтан или 1,1-дифторэтан в смеси с соединениями формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3. Использование настоящего способа позволяет получать одновременно два или более 1,1-дихорэтана при высокой конверсии по сырью и высокой селективности по продуктам. 4 з.п. ф-лы, 4 табл., 6 пр.

1. Способ получения 1,1-дифторхлорэтанов формулы CF2Cl-CHnCl3-n, где n=0-3, включающий газофазное взаимодействие 1,1-дифторэтана с хлором при повышенной температуре в присутствии фторсодержащего инициатора и разбавителя, отмывку от неорганических продуктов, конденсацию органических продуктов и выделение целевых продуктов ректификацией, отличающийся тем, что в качестве инициатора используют 1,1-дифторэтилен и в качестве разбавителя используют 1,1-дифторэтан или 1,1-дифторэтан в смеси с соединениями формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3.

2. Способ по п.1, отличающийся тем, что 1,1-дифторэтилен, 1,1-дифторэтан и соединения формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3, выделяют на стадии конденсации органических продуктов в виде неконденсируемого газового потока.

3. Способ по п.1, отличающийся тем, что соединения формулы CF2X-CHnCl3-n, где Х=Н или Cl, n=1-3, выделяют на стадии ректификации.

4. Способ по п.1, отличающийся тем, что концентрацию 1,1-дифторэтилена в смеси исходного 1,1-дифторэтана с разбавителем варьируют в диапазоне 1-20 мол.%.

5. Способ по п.1, отличающийся тем, что мольное соотношение между смесью 1,1-дифторэтана с разбавителем и хлором варьируют в диапазоне 2-5.

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАРУЖНЫМ ОСВЕЩЕНИЕМ | 1960 |

|

SU143864A1 |

| RU 2059596 C1, 10.05.1996 | |||

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ВРЕМЕНИ И МЕСТА ПОВРЕЖДЕНИЯ НАПОРНОГО ТРУБОПРОВОДА | 0 |

|

SU297947A1 |

Авторы

Даты

2014-08-20—Публикация

2012-12-25—Подача