Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали, используемому в материале стального сердечника трансформатора и т.п.

Уровень техники

Лист из текстурированной электротехнической стали, который в основном используется в качестве стального сердечника трансформатора, должен обладать превосходными магнитными свойствами, в частности низкими потерями в железе.

Чтобы соответствовать этому требованию, важно, чтобы зерно вторичной рекристаллизации было ориентировано в стальном листе в значительной степени в (110) [001] ориентации (или так называемой "ориентации Госса") и было снижено содержание примесей в конечном стальном листе. Однако существуют ограничения по регулированию ориентации кристалла и снижению содержания примесей в плане стоимости производства и т.д. Соответственно были разработаны некоторые способы снижения потери в железе физическим созданием неоднородных деформаций на поверхности стального листа для разделения ширины магнитного домена, то есть способы модификации магнитного домена.

Например, JP 57-002252 В (ПЛ 1) предлагает способ снижения потери в железе стального листа облучением лазером конечного стального листа, созданием области высокой плотности дислокаций в поверхностном слое стального листа и снижения ширины магнитного домена.

Кроме того, JP 62-053579 В (ПЛ 2) предлагает способ модификации магнитного домена формированием линейных канавок глубиной более 5 мкм в железной основе стального листа после конечного отжига при нагрузке 882-2156 МПа (90-220 кгс/мм2) с последующей термообработкой стального листа при температуре 750°С или выше.

Кроме того, JP 3-069968 В (ПЛ 3) раскрывает способ создания линейных вырезов (канавок) от 30 до 300 мкм шириной и от 10 до 70 мкм глубиной в направлении, по существу, перпендикулярном к направлению прокатки стального листа с интервалом 1 мм или более в направлении прокатки. С развитием вышеописанных способов модификации магнитных доменов в настоящее время может быть получен стальной лист из текстурированной электротехнической стали с подходящими свойствами потери в железе.

Список цитированных источников

Патентная литература

ПЛ 1: JP 57-002252 В

ПЛ 2: JP 62-053579 В

ПЛ 3: JP 3-069968 В

Раскрытие изобретения

(Техническая задача)

Обычно, однако, в случае использования способа формирования канавок на поверхности стального листа, существует тенденция в том, что больше покрытия наносится на дно канавки из-за затекания жидкости в канавки из их окружения при нанесении покрытия, что приводит к большей разнице толщины пленки покрытия между канавками и частями, отличными от канавок. Следовательно, существует проблема, которая вызывает неравномерное распределение напряжения, создаваемого покрытием, вызывая значительное местное напряжение, создаваемое канавками.

Кроме того, любое внешнее напряжение, прилагаемое к листу при прохождении по производственной линии и т.п. будет неустойчивым на тех частях, на которых уже создано местное напряжение, как описано выше, вызывая тем самым частичное отслоение и дефекты пленки. Такие дефекты могут вызывать проблемы, связанные с ухудшением коррозионной стойкости, а также снижение сопротивления изоляции.

Настоящее изобретение было разработано в связи со сложившейся ситуацией, описанной выше, и целью настоящего изобретения является создание такого листа из текстурированной электротехнической стали, который может снизить локальное отслоение пленки изоляционного покрытия, и имеет превосходную коррозионную стойкость и изоляционные свойства.

(Решение задачи)

Сущность настоящего изобретения можно резюмировать следующим образом: [1] Лист из текстурированной электротехнической стали, включающий: линейные канавки созданные на поверхности стального листа; и изоляционное покрытие, нанесенное на поверхность, в котором, принимая, что a1 (мкм) обозначает толщину пленки изоляционного покрытия на дне линейных канавок и a2 (мкм) обозначает толщину пленки изоляционного покрытия на поверхности стального листа на участках, отличных от линейных канавок, a1 и a2 удовлетворяют следующим формулам (1) и (2):

[2] Лист из текстурированной электротехнической стали по вышеуказанному [1], в котором изоляционное покрытие нанесено с использованием устройства для нанесения покрытия валиком с последующим высушиванием жидкого покрытия, имеющего вязкость 1,2 сП или более.

(Положительный эффект изобретения)

В соответствии с настоящим изобретением, можно создать лист из текстурированной электротехнической стали, в котором может быть снижено локальное отслоение пленки изоляционного покрытия, и с отличной коррозионной стойкостью и изоляционными свойствами.

Краткое описание чертежей

Настоящее изобретение далее будет описано со ссылкой на прилагаемые чертежи, на которых:

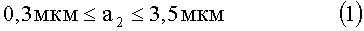

фиг.1 представляет схему, иллюстрирующую параметры настоящего изобретения, включающие толщину пленки покрытия a1 (мкм) на дне линейной канавки и толщину пленки покрытия a2 (мкм) на части, отличной от линейной канавки.

Осуществление изобретения

Настоящее изобретение будет подробней описано ниже. Обычно, когда линейные канавки (далее обозначаемые просто "канавки") сформированы на поверхности стального листа, осуществляются следующие процессы для обеспечения изоляционных свойств стального листа: сначала формируют канавки на поверхности стального листа, затем формируют пленку форстерита на поверхности и затем пленку для изоляции (далее обозначаемую "изоляционное покрытие" или просто "покрытие") наносят на поверхность.

Во время обезуглероживания в производстве листа из текстурированной электротехнической стали внутренний слой окисления, который состоит в основном из SiO2, образуется на поверхности стального листа, и затем отжиговый сепаратор, содержащий MgO, наносят на поверхность. Затем формируется пленка форстерита в процессе конечного отжига при высокой температуре в течение длительного периода времени так, что внутренний слой окисления может прореагировать с MgO. С другой стороны, изоляционное покрытие, наносимое на пленку форстерита в виде верхнего покрытия, может быть получено нанесением жидкого покрытия и последующей термообработкой.

Когда эти пленки охлаждают до нормальной температуры после формирования при высокой температуре нанесения, эти пленки с низкой степенью сжатия служат для создания растягивающих напряжений в стальном листе в зависимости от различий в коэффициенте теплового расширения со стальным листом.

Увеличение толщины пленки изоляционного покрытия приводит к увеличению напряжения, создаваемого на стальном листе, что более эффективно в улучшении потери в железе. С другой стороны, существует тенденция в том, что коэффициент заполнения сердечника (доля стальной подложки) уменьшается при сборке реального трансформатора, и в том, что потери в железе трансформатора (коэффициент заполнения) уменьшается по сравнению с потерями в железе материала. Таким образом, традиционные способы только регулируют в целом толщину пленки (вес покрытия на единицу площади) на стальном листе.

Фиг.1 представляет схему, иллюстрирующую толщину пленки покрытия a1 на дне линейных канавок и толщину пленки покрытия a2 участков, отличных от линейных канавок. На фиг.1 номер позиции 1 обозначает линейную канавку, а номер позиции 2 обозначает участок, отличный от линейной канавки. Кроме того, нижние концы a1 и a2 представляют соответствующие границы раздела между изоляционным покрытием и пленкой форстерита. В результате исследования для решения вышеописанных проблем авторы настоящего изобретения установили, что эти проблемы могут быть решены регулированием толщины пленки покрытия a1 и толщины пленки покрытия a2, представленных на фиг.1 соответствующим образом.

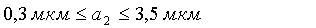

В соответствии с настоящим изобретением толщина пленки покрытия a2 должна удовлетворять формуле (1), представленной ниже. Это необходимо потому, что если толщина пленки покрытия a2 менее 0,3 мкм изолирующее покрытие становится настолько тонким, что ухудшается сопротивление между слоями и коррозионная стойкость. Альтернативно, если a2 больше 3,5 мкм собранный реальный трансформатор имеет больший коэффициент заполнения.

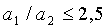

Кроме того, важным моментом настоящего изобретения является то, что толщина пленки покрытия a1 и a2 должна удовлетворять следующей формуле (2):

Это необходимо потому, что регулирование этого отношения в пределах вышеописанного диапазона позволяет создавать равномерное напряжение покрытием стального листа, что приводит к меньшим участкам, на которых создано значительное местное напряжение, и устраняет явление отслоения пленки. Нижний предел приведенной выше формулы (2) предпочтительно равен 0,4 для создания более равномерного напряжения.

В настоящем изобретении также предпочтительно использовать твердые валки в качестве устройства для нанесения покрытий для формирования изоляционного покрытия. В этом случае также предпочтительно, чтобы вязкость жидкого покрытия составляла 1,2 сП или более. Предполагается, что вязкость жидкого покрытия определяется в момент, когда температура жидкости составляет 25°C.Это связано с тем, что соответствие вышеописанному диапазону вязкости позволяет избежать чрезмерного увеличения толщины пленки a1 на дне канавок из-за чрезмерно течения жидкости в канавки после нанесения жидкого покрытия.

В настоящем изобретении сляб для листа из текстурированной электротехнической стали может иметь любой химический состав, который вызывает вторичную рекристаллизацию с большим эффектом модификации магнитного домена. Поскольку зерно вторичной рекристаллизации имеет меньший угол отклонения от ориентации Госса, может быть достигнут больший эффект снижения потери в железе модификацией магнитного домена. Таким образом, угол отклонения от ориентации Госса предпочтительно составляет 5,5° или менее. В соответствии с использованием в описании, угол отклонения от ориентации Госса представляет собой квадратный корень из (α2+β2), где α представляет α угол (угол отклонения от идеальной ориентации (110) [001] по оси в нормальном направлении (ND) к ориентации зерна вторичной рекристаллизации) и β представляет угол β (угол отклонения от (110) [001] идеальной ориентации по оси в поперечном направлении (TD) к ориентации зерна вторичной рекристаллизации). Угол отклонения от ориентации Госса измеряют определением ориентации на образце 280 мм×30 мм с шагом 5 мм. В этом случае определяют среднее абсолютных значений угла α и угла β и рассматриваются в качестве значений вышеописанных α и β, отбрасывая при этом любые значения выброса точки, полученные при определении границ зерен и т.д. Соответственно значения α и β каждое представляет среднее на единицу площади, а не среднее на зерно кристалла. Кроме того, относительно состава и способов изготовления, описанных ниже, количественные ограничения диапазона и выбранных элементов/стадий лишь иллюстрируют представительные способы изготовления листа из текстурированной электротехнической стали и, следовательно, настоящее изобретение не ограничивается описанными условиями.

В настоящем изобретении, если используется ингибитор, например ингибитор на основе AlN, Al и N могут содержаться в подходящем количестве соответственно, в то время как, если используется ингибитор на основе MnS/MnSe, Mn и Se и/или S могут содержаться в подходящем количестве соответственно. Конечно, эти ингибиторы также могут быть использованы в комбинации. В этом случае предпочтительное содержание Al, N, S и Se составляет: Al: от 0,01 до 0,065% масс.; N: от 0,005 до 0,012% масс.; S: от 0,005 до 0,03% масс. и Se: от 0,005 до 0,03% масс. соответственно.

Кроме того, настоящее изобретение также применимо для листа из текстурированной электротехнической стали с ограниченным содержанием Al, N, S и Se без использования ингибитора. В этом случае, содержание Al, N, S и Se предпочтительно ограничивается для Al: 100 ppm масс. или менее, N: 50 ppm масс. или менее, S: 50 ppm масс. или менее; и Se: 50 ppm масс. или менее соответственно.

Основные элементы и другие необязательно добавленные элементы сляба листа из текстурированной электротехнической стали настоящего изобретения будут более подробно описаны далее.

C≤0,15% масс.

Углерод (C) добавляют для улучшения текстуры горячекатаного листа. Однако содержание C в стали более 0,15% масс. осложняет снижение содержания C до 50 ppm масс. или менее, когда не происходит магнитное старение в процессе производства. Таким образом, содержание C предпочтительно составляет 0,15% масс. или менее. Кроме того, нет необходимости устанавливать определенный нижний предел содержания C, потому что вторичная рекристаллизация возможна для материала, не содержащего C.

2,0% масс.≤Si≤8,0% масс

Кремний (Si) представляет собой элемент, который является эффективным в отношении повышения электрического сопротивления стали и улучшения потери в железе. Однако содержание Si ниже 2,0% масс. не может обеспечить достаточный эффект в снижении потери в железе. С другой стороны содержание Si выше 8,0% масс. значительно ухудшает формуемость и снижает плотность магнитного потока стали. Соответственно, содержание Si предпочтительно составляет от 2,0 до 8,0% масс.

0,005% масс.≤Mn≤1,0% масс.

Марганец (Mn) представляет собой элемент, который является необходимым для достижения лучшей технологичности в горячем состоянии. Однако содержание Mn менее 0,005% масс не может обеспечить такого хорошего эффекта марганца. С другой стороны, содержание Mn выше 1,0% масс. ухудшают плотность магнитного потока в конечном листе. Таким образом, содержание Mn предпочтительно составляет от 0,005 до 1,0% масс.

Кроме того, в дополнение к вышеуказанным элементам сляб также может содержать следующие элементы, в качестве элементов для улучшения магнитных свойств по мере необходимости:

по меньшей мере, один элемент из: Ni: 0,03-1,50% масс; Sn: 0,01-1,50% масс.; Sb: 0,005-1,50% масс.; Cu: 0,03-3,0% масс., P: 0,03-0,50% масс.; Мо: 0,005-0,10% масс. и Cr: 0,03-1,50% масс.

Ni представляет собой элемент, полезный для улучшения микроструктуры горячекатаного стального листа для получения еще более улучшенных магнитных свойств. Однако содержание Ni в стали менее 0,03% масс. является менее эффективным в отношении улучшения магнитных свойств, в то время как содержание Ni выше 1,50% масс. делает нестабильной вторичную рекристаллизацию стали, ухудшая тем самым ее магнитные свойства. Таким образом, содержание Ni предпочтительно составляет от 0,03 до 1,50% масс.

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (P), молибден (Mo) и хром (Cr) являются полезными элементами в отношении улучшения магнитных свойств стали. Однако каждый из этих элементов становится менее эффективным в улучшении магнитных свойств стали, при содержании в стали ниже вышеуказанного нижнего предела, или, наоборот, когда они содержатся в стали в количестве, превышающем вышеуказанный верхний предел, ингибируют рост зерна вторичной рекристаллизации в стали. Таким образом, каждый из этих элементов предпочтительно содержится в их соответствующих вышеуказанных диапазонах. Остальное, отличающееся от вышеописанных элементов, является Fe и случайными примесями, которые вносятся в процессе производства.

Затем сляб вышеописанного химического состава нагревают до горячей прокатки обычным образом. Однако также может быть проведена горячая прокатка сляба непосредственно после литья, без нагрева. В случае тонких слябов может быть проведена его горячая прокатка или следующая стадия, пропуская горячую прокатку.

Кроме того, необязательно проводят отжиг в зоне горячих состояний горячекатаного листа. В этот момент для получения высокоразвитой Госс текстуры в конечном листе, температура отжига в зоне горячих состояний предпочтительно составляет от 800 до 1200°C. Если температура отжига в зоне горячих состояний ниже 800°C, остается ленточная текстура, получаемая горячей прокаткой, что затрудняет получение текстуры первичной рекристаллизации зерна однородного размера и препятствует вторичной рекристаллизации. С другой стороны, если температура отжига в зоне горячих состояний превышает 1200°C, размер зерна после отжига в зоне горячих состояний слишком укрупняется, что крайне затрудняет получение текстуры первичной рекристаллизации зерна однородного размера.

После отжига в зоне горячих состояний проводят однократную, двукратную или многократную холодную прокатку листа с промежуточным отжигом между ними, с последующим отжигом первичной рекристаллизации и нанесением отжигового сепаратора на лист. Стальной лист также может быть подвергнут азотированию и т.п. с целью упрочнения любого ингибитора, или во время отжига первичной рекристаллизации, или после отжига первичной рекристаллизации и до начала вторичной рекристаллизации. После нанесения отжигового сепаратора до отжига вторичной рекристаллизации проводят конечный отжиг листа для вторичной рекристаллизации и формирования пленки форстерита.

Как описано далее, в соответствии с настоящим изобретением, формирование канавок может быть выполнено в любое время, при условии, что оно проводится после конечной холодной прокатки, например, до или после отжига первичной рекристаллизации, до или после отжига вторичной рекристаллизации, до или после правильного отжига и т.д. Однако если канавки формируют после покрытия, создающего напряжение, могут потребоваться дополнительные стадии для удаления некоторых участков пленки, чтобы освободить место для канавок, формирования канавок в удаленных участках способом, описанным ниже, и повторного формирования пленки на этих участках. Соответственно формирование канавок предпочтительно проводить после конечной холодной прокатки и до формирования покрытия, создающего напряжение.

После конечного отжига эффективно проводить правильный отжиг листа для корректировки его формы. В соответствии с настоящим изобретением покрытие, создающее напряжение, наносят на поверхность стального листа до или после правильного отжига. Также можно наносить жидкое покрытие, создающее напряжение, до правильного отжига для объединения правильного отжига с термообработкой покрытия. В настоящем изобретении, при нанесении покрытия, создающего напряжение, на стальной лист, важно должным образом регулировать, как уже упоминалось ранее, толщину пленки покрытия a1 (мкм) на дне линейных канавок и толщину пленки a2 (мкм) на участках, отличных от линейных канавок.

В соответствии с использованием в описании термин "покрытие, создающее напряжение" означает изоляционное покрытие, которое создает напряжение на стальном листе для снижения потери в железе. Следует отметить, что преимущественно применимо любое покрытие, создающее напряжение, содержащее диоксид кремния и фосфат в качестве основных компонентов, включающее, например, композитное покрытие на основе гидроксида, покрытие на основе бората алюминия и т.д. Однако вязкость вещества покрытия, создающего напряжение, предпочтительно составляет 1,2 сП или более, как описано выше.

Канавки формируются различными способами, включая обычные общеизвестные способы формирования канавок, например способ локального травления, способ гравирования с использованием режущего инструмента и т.п., способ прокатки с использованием валков с выступами и т.д. Наиболее предпочтительным является способ, включающий нанесение на стальной лист, путем печати и т.п., резиста для травления, после конечной холодной прокатки и затем формирование линейных канавок в областях без покрытия стального листа таким процессом, как электролитическое травление.

В настоящем изобретении канавки предпочтительно формируются на поверхности стального листа с интервалом около 1,5-20,0 мм и под углом ±30° относительно направления перпендикулярного к направлению прокатки, так что ширина каждой канавки составляет около 50-300 мкм и глубина около 10-50 мкм. В соответствии к использованием в описании "линейный" включает сплошную линию, а также пунктирную линию, штриховую линию и т.д.

В соответствии с настоящим изобретением, за исключением вышеуказанных стадий и условий изготовления, обычные хорошо известные способы изготовления листа из текстурированной электротехнической стали по мере необходимости могут применяться там, где модификация магнитного домена осуществляется формированием канавок.

Пример 1

Стальные слябы готовят способом непрерывного литья, каждый стальной сляб имеет состав в % масс.: C: 0,05; Si: 3,2: Mn: 0,06; Se: 0,02; Sb: 0,02; остальное Fe и случайные примеси. Проводят горячую прокатку каждого из этих стальных слябов, нагретых до 1400°C, приводящую к горячекатаному листу толщиной 2,6 мм, и затем отжиг в зоне горячих состояний при 1000°C. Затем проводят дважды холодную прокатку каждого стальной листа с промежуточным отжигом между ними при 1000°C, завершающуюся получением холоднокатаного листа с толщиной листа 0,30 мм.

После этого на каждый стальной лист наносят резист для травления глубокой офсетной печатью с последующим электролитическим травлением каждого стального листа и смывают резист в щелочном растворе, в результате чего формируются линейные канавки, каждая шириной 150 мкм и глубиной 20 мкм с интервалом в 3 мм с углом наклона 10° относительно направления, перпендикулярного к направлению прокатки. Затем проводят обезуглероживание каждого стального листа при 825°C, затем наносят отжиговый сепаратор, состоящий в основном из MgO, с последующим конечным отжигом для вторичной рекристаллизации и очистки при 1200°C в течение 10 часов. Затем на каждый стальной лист наносят раствор покрытия, создающего напряжение, содержащий 40 частей масс. коллоидного диоксида кремния, 50 частей масс. мономагний фосфата, 9,5 части масс. хромового ангидрида и 0,5 части масс. (содержание в пересчете на твердое вещество) порошка диоксида кремния, и проводят правильный отжиг при 830°C, во время которого покрытие, создающее напряжение, также одновременно спекается, давая тем самым конечный стальной лист. В этом случае, как показано в таблице 1, покрытие наносят, сушат и спекают с различной толщиной пленки изменением вязкости жидкого покрытия. Эти продукты используются для изготовления масляных трансформаторов 1000 кВА, в которых измеряют коэффициент заполнения, степень коррозии и межслоевое сопротивление. Коэффициент заполнения и межслоевое сопротивление каждого продукта измеряют в соответствии с методом, указанным в JIS C2550, а степень коррозии определяют визуальной оценкой степени коррозии продукта после выдерживания продукта в атмосфере с температурой 50°C и с точкой росы 50°C в течение 50 часов. Описанные выше результаты измерений приведены в таблице 1.

Как показано в таблице 1, все листы из текстурированной электротехнической стали изобретения экспериментов №2 - 4, 7 и 8, которые удовлетворяют вышеуказанным формулам (1) и (2), проявляют превосходные антикоррозионные свойства (низкая степень коррозии) и превосходные изоляционные свойства (высокое межслоевое сопротивление), без локального отслаивания пленки изоляционного покрытия. Однако листы из текстурированной электротехнической стали эксперимента №1, нижний предел в котором не удовлетворяет формуле (1), а также листы из текстурированной электротехнической стали экспериментов №9 и 10, которые не удовлетворяют формуле (2), обладают низкой коррозионной стойкостью и изоляционными свойствами. Кроме того, листы из текстурированной электротехнической стали экспериментов №5 и 6, верхние пределы которых не удовлетворяют формуле (1), обладают низким коэффициентом заполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2011 |

|

RU2531213C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2524026C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2537059C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2674502C2 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2509164C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2540244C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2601022C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2714729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2610204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕВОСХОДНЫМИ СВОЙСТВАМИ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2572947C2 |

Изобретение относится к листу из текстурированной электротехнической стали, который может снизить локальное отслоение пленки изоляционного покрытия и, следовательно, имеет превосходную коррозионную стойкость и изоляционные свойства. Этот лист из текстурированной электротехнической стали может быть получен, принимая, что a1 (мкм) обозначает толщину пленки изоляционного покрытия на дне линейных канавок и a2 (мкм) обозначает толщину пленки изоляционного покрытия на поверхности стального листа на участках, отличных от линейных канавок, когда a1 и a2 удовлетворяют следующим формулам:

1. Лист из текстурированной электротехнической стали, выполненный с линейными канавками, созданными на поверхности стального листа, и включающий изоляционное покрытие, нанесенное на поверхность, при этом a1 и a2 удовлетворяют формулам (1) и (2):

причем a1 (мкм) обозначает толщину пленки изоляционного покрытия на дне линейных канавок, а a2

(мкм) обозначает толщину пленки изоляционного покрытия на поверхности стального листа на участках, отличных от линейных канавок.

2. Лист по п.1, в котором изоляционное покрытие нанесено с помощью устройства для нанесения покрытия в виде валика с последующим высушиванием жидкого покрытия, имеющего вязкость 1,2 сП или более.

| JP 2001303215 A, 31.08.1999 | |||

| JP 11236682 A , 31.08.1999 | |||

| JP 2000045052 A , 15.02.2000 | |||

| Способ травления материалов | 1987 |

|

SU1481267A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА И ЕГО СПЛАВОВ И РАСТВОР ДЛЯ ФОТОХИМИЧЕСКОГО ТРАВЛЕНИЯ | 2008 |

|

RU2371521C1 |

Авторы

Даты

2014-08-27—Публикация

2011-09-28—Подача