Область техники, к которой относится изобретение

Настоящее изобретение относится к листу текстурованной электротехнической стали, применяемому в качестве материала железного сердечника трансформатора или тому подобного, и к способу изготовления листа текстурованной электротехнической стали.

Уровень техники

Листы текстурованной электротехнической стали в основном применяются в качестве железных сердечников для трансформаторов и должны обладать превосходными магнитными свойствами, в частности низкими потерями в железе.

В связи с этим, важно привести в исключительное соответствие вторично рекристаллизованные зерна стальных листов с ориентацией (110)[001] (так называемой ориентацией Госса) и снизить количество примесей в конечных стальных листах.

Однако существуют ограничения в отношении регулирования ориентации кристалла и снижения содержания примесей, связанные с необходимостью сохранения удовлетворительной стоимости производства и т.д. В связи с этим, хорошо известен способ приложения линейной деформации к листам текстурованной электротехнической стали для сужения ширины магнитного домена и снижения потерь в железе.

Способы сужения ширины магнитных доменов и улучшения показателей потерь в железе, как описано выше, включают в себя нетермоустойчивый способ измельчения магнитной доменной структуры, в котором область термической деформации линейно расположена (например, см. JPS57-2252B (PTL 1) или JPH06-72266B (PTL 2)), и термоустойчивый способ измельчения магнитной доменной структуры, в котором линейная канавка с заданной глубиной расположена на поверхности стального листа (например, см. JPS62-53579B (PTL 3) или JPH03-69968B (PTL 4)).

В PTL 3 описан способ создания канавки с помощью валка шестеренчатого типа, и в PTL 4 описан способ создания канавки с помощью вдавливания края лезвия в стальной лист после конечного отжига. Эти способы имеют преимущество, заключающееся в том, что влияние измельчения магнитной доменной структуры на стальной лист не исчезает при термообработке, и что они также применимы к спиральным ленточным железным сердечникам и т.п.

Перечень ссылок

Патентные документы:

PTL 1: JPS57-2252B

PTL 2: JPH06-72266B

PTL 3: JPS62-53579B

PTL 4: JPH03-69968B

PTL 5: JPS62-54873B.

Сущность изобретения

Техническая задача

Относительно указанных выше традиционных способов авторы настоящего изобретения выявили следующие проблемы.

Прежде всего, в традиционных нетермоустойчивых способах измельчения магнитной доменной структуры, таких как описанные в указанных выше PTL 1 и PTL 2, формирование пленочной основы на дне канавки является недостаточным, и, следовательно, напряжение, полученное от пленочной основы, или напряжение изоляционного покрытия является недостаточным в канавочной части и стальной подложке в непосредственной близости от нее. В связи с этим, достаточный эффект снижения потерь в железе во многих случаях не может быть получен.

С другой стороны, в термоустойчивых способах измельчения магнитной доменной структуры, таких, как описанные в указанных выше PTL 3 или PTL 4, тонкодисперсные зерна образуются под канавкой с помощью выравнивающего отжига за счет деформаций, образованных при механической обработке. Если тонкодисперсные зерна существуют в достаточном количестве, они будут способствовать измельчению магнитной доменной структуры и демонстрировать эффект снижения потерь в железе. Однако трудно надлежащим образом контролировать образующееся количество тонкодисперсных зерен. Кроме того, если образуется большое количество, магнитная проницаемость ухудшается, и желаемый эффект снижения потерь в железе не может быть получен.

Другим способом формирования канавки является такой способ, как так называемое травление, при котором изоляционное покрытие удаляется линейно во время или после конечного отжига (например, см. PTL 5). Однако при использовании данного способа существует проблема в том, что в связи с отсутствием пленочной основы в канавочной части разобщения в магнитном домене, как правило, происходят в непосредственной близости от канавочной части, и, следовательно, потери в железе не уменьшаются в достаточной степени.

Настоящее изобретение разработано с учетом указанных выше обстоятельств, и его задачей является создание листа текстурованной электротехнической стали, обладающего низкими показателями потерь в железе, с помощью применения обработки для измельчения магнитной доменной структуры к листу текстурованной электротехнической стали с помощью образования канавки химическими способами, и предпочтительный способ изготовления для получения такого стального листа.

Решение задачи

Авторы настоящего изобретения провели интенсивные исследования в отношении мер по усовершенствованию решения задач, стоящих перед традиционными способами. В результате, авторы изобретения обнаружили, что в случае, когда измельчение магнитной доменной структуры осуществляется с помощью линейных канавок, предпочтительно гарантировать подходящее напряжение пленочной основы (форстеритовой пленки) при образовании канавок, чтобы привести углы (углы β), образованные осями <100> вторично рекристаллизованных зерен, обращенных в направлении прокатки стального листа, и плоскостью прокатки, к заранее определенному или меньшему значению и свести к минимуму образование тонкокристаллических зерен под канавками для того, чтобы стабильно получать низкие показатели потерь в железе, и осуществили настоящее изобретение.

Настоящее изобретение основано на указанных выше обнаружениях.

В частности, главные признаки настоящего изобретения заключаются в следующем.

1. Лист текстурованной электротехнической стали, содержащий линейную канавку, образованную на его поверхности и продолжающуюся в направлении, образующем угол 45° или менее с направлением, перпендикулярным к направлению прокатки стального листа, при этом частота присутствия тонкодисперсных зерен с длиной в направлении прокатки 1 мм или менее в донной части канавки составляет 10% или менее, включая 0%, что свидетельствует об отсутствии тонкодисперсных зерен; при этом канавка снабжена форстеритовой пленкой в количестве 0,6 г/м2 или более в расчете на количество Mg покрытия на одну поверхность стального листа, и средняя величина углов (углы β), образованных осями <100> вторично рекристаллизованных зерен, обращенных в направлении прокатки, и плоскостью прокатки стального листа составляет 3° или менее.

2. Способ изготовления листа текстурованной электротехнической стали, причем способ включает в себя:

подвергание стального сляба процессу прокатки, в том числе холодной прокатке для получения стального листа с конечной толщиной, причем стальной сляб содержит, мас. %:

С: 0,01-0,20%;

Si: 2,0-5,0%;

Mn: 0,03-0,20%;

кислоторастворимый Al (Al раств.): 0,010-0,05%;

N: 0,0010-0,020%;

по меньшей мере один элемент, выбранный из S и Se, составляющие в общей сложности 0,005-0,040%, и

остальное Fe и случайные примеси;

затем образование с помощью химических способов линейной канавки, проходящей в направлении, образующем угол 45° или менее с направлением, перпендикулярном к направлению прокатки стального листа;

затем подвергание стального листа обезуглероживающему отжигу;

затем нанесение на него сепаратора отжига, в основном состоящего из MgO;

затем подвергание стального листа конечному отжигу для изготовления листа текстурованной электротехнической стали, в котором

использованный MgO имеет вязкость в диапазоне от 20 сП до 100 сП через 30 минут после смешивания с водой, и

во время конечной холодной прокатки из всей холодной прокатки стальной лист подвергают по меньшей мере однократной прокатке, в ходе которой температура на входе или температура на выходе из клети прокатного стана, в зависимости от того, какая из них выше, составляет 170°С или менее, и подвергают по меньшей мере двухкратной прокатке, в ходе которых более высокая из двух температур составляет 200°С или более.

3. Способ изготовления листа текстурованной электротехнической стали согласно аспекту 2, в котором стальной сляб дополнительно содержит по меньшей мере один элемент, мас. %, выбранный из Cu: 0,01-0,2%, Ni: 0,01-0,5%, Cr: 0,01-0,5%, Sb: 0,01-0,1%, Sn: 0,01-0,5%, Mo: 0,01-0,5% и Bi: 0,001-0,1%.

4. Способ изготовления листа текстурованной электротехнической стали согласно аспекту 2 или 3, в котором химический способ представляет собой электролитическое травление или протравливающую обработку.

5. Способ изготовления листа текстурованной электротехнической стали в соответствии с любым из аспектов 2-4, в котором процесс прокатки, в том числе холодной прокатки, включает подвергание стального сляба нагреванию и последующей горячей прокатке для получения горячекатаного листа, затем подвергание стального листа отжигу в горячей зоне и последующей холодной одно-, двух- или более кратной прокатке с выполняемым между ними промежуточным отжигом до достижения конечной толщины листа.

Полезный эффект изобретения

В соответствии с настоящим изобретением можно получить лист текстурованной электротехнической стали, обладающий превосходным эффектом снижения потерь в железе, с помощью образования канавки химическими способами.

Краткое описание чертежей

Настоящее изобретение далее будет описано со ссылкой на прилагаемые чертежи, на которых:

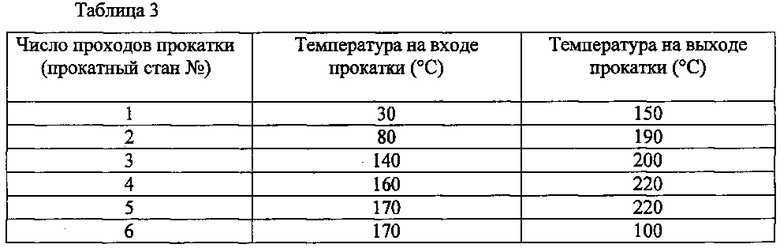

на фиг. 1 показано, как определить частоту присутствия тонкодисперсных зерен в донной части канавок;

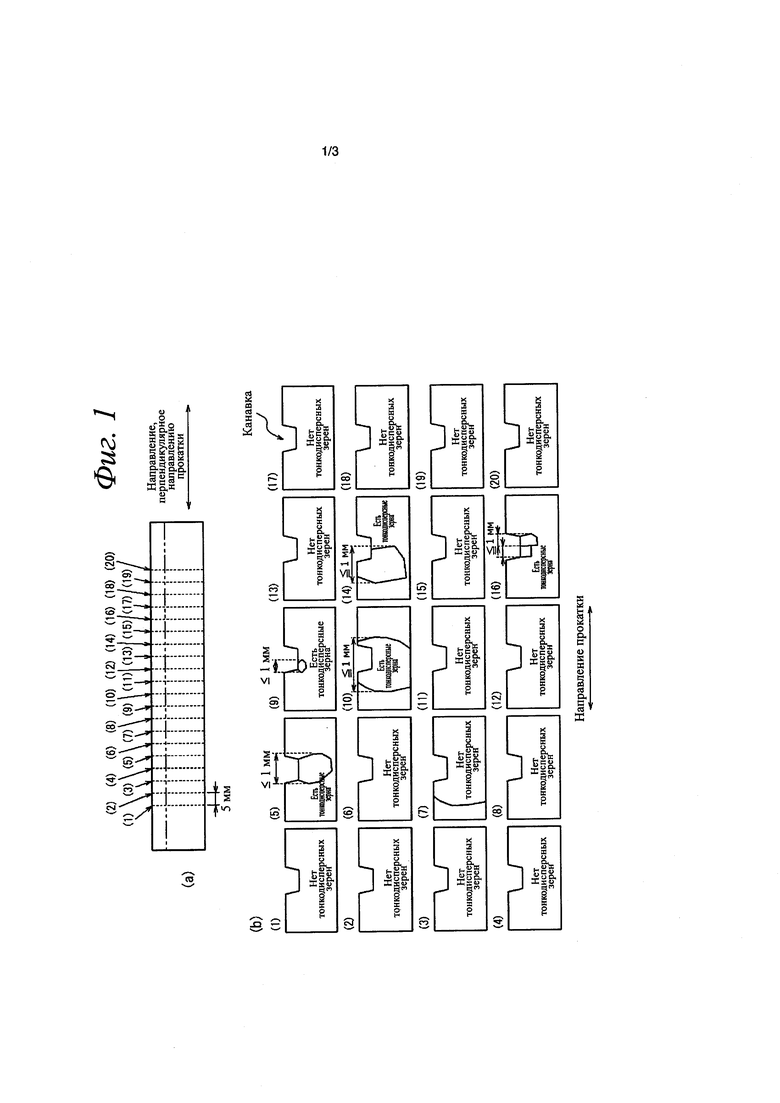

на фиг. 2 показана зависимость между вязкостью MgO и количеством Mg покрытия в донных частях канавок;

на фиг. 3 показана зависимость между количеством Mg покрытия в канавочной части и потерями в железе W17/50;

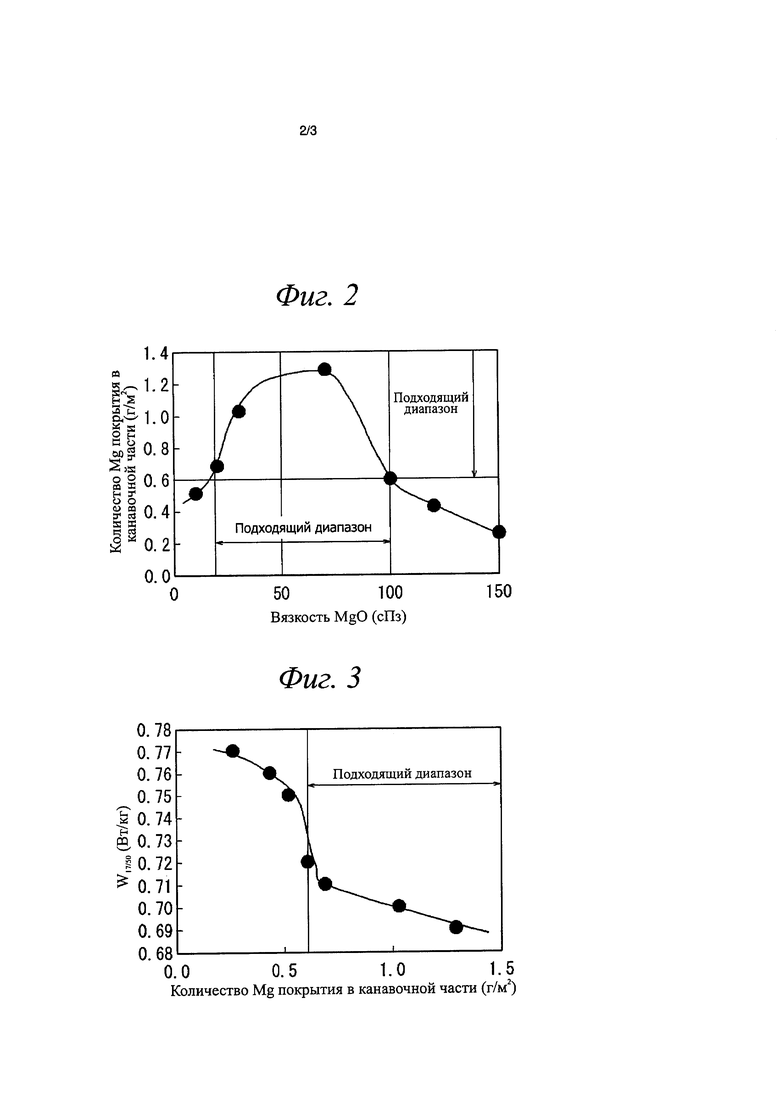

на фиг. 4 показана зависимость между средним значением угла β и потерями в железе W17/50; и

на фиг. 5 показана зависимость между температурой холодной прокатки и потерями в железе W17/50.

Описание вариантов осуществления

Ниже подробно описывается настоящее изобретение.

Во-первых, подходящее напряжение пленочной основы в канавочной части может быть гарантировано с помощью регулирования количества образования форстерита Mg2SiO4 с помощью изложенного ниже способа.

Далее, в настоящем изобретении, если угол, образованный осями <100> вторично рекристаллизованных зерен, обращенных в направлении прокатки, и плоскостью прокатки стального листа (в дальнейшем в этом документе называется просто «угол β»), является большим, в непосредственной близости от канавок образуются ланцетные магнитные домены, и эффект измельчения магнитной доменной структуры, который в противном случае можно было бы получить от магнитных зарядов в поверхностях стенки канавок, уменьшается. Таким образом, угол β должен иметь заранее определенное значение или быть меньше его. Однако даже если угол β имеет заранее определенное или меньшее значение, если напряжение на железной подложке из-за покрытия описанной выше канавочной части мало, замыкающий домен образуется в непосредственной близости от канавочной части, и ширина 180° магнитного домена увеличивается, и достаточный эффект снижения потерь в железе не может быть получен. Таким образом, необходимо гарантировать подходящее напряжение пленочной основы, как описано выше, и одновременно контролировать угол β.

Кроме того, в условиях, когда напряжение пленочной основы в канавочной части в достаточной степени повышено, ожидается, что может быть получен достаточный эффект измельчения магнитной доменной структуры. Однако когда тонкодисперсные зерна образуются под канавкой, избыточные магнитные заряды формируются на границах вторично рекристаллизованных зерен и тонкодисперсных зерен, что приводит к пониженной магнитной проницаемости и в значительной степени более высоким потерям в железе. Таким образом, необходимо уменьшить частоту присутствия тонкодисперсных зерен.

Таким образом, в настоящем изобретении наиболее важно гарантировать надлежащее напряжение пленочной основы, как описано выше, и одновременно контролировать угол β и уменьшать образование тонкодисперсных зерен под канавками.

Угол, образованный линейной канавкой и направлением, перпендикулярным направлению прокатки стального листа

В настоящем изобретении, необходимо, чтобы угол, образованный каждой линейной канавкой и направлением, перпендикулярным направлению прокатки стального листа, составлял 45° или менее, чтобы образовать магнитные заряды в поверхности стенок в канавочной части и измельчить магнитные домены. Это обусловлено тем, что, если угол, образованный линейной канавкой и направлением, перепендикулярным направлению прокатки стального листа, превышает 45°, эффект снижения потерь в железе уменьшается.

Кроме того, предпочтительно, чтобы канавки, образованные на поверхности стального листа по настоящему изобретению, имели ширину от 50 мкм до 300 мкм, глубину от 10 мкм до 50 мкм, и интервал от примерно 1,5 мм до 10,0 мм. Используемый в настоящем документе термин «линейный» подразумевает включение сплошных линий, а также точечных линий, пунктирных линий и т.д.

Частота тонко дисперсных зерен под канавками

Если тонкодисперсные зерна присутствуют в избыточном количестве под канавками, размагничивающий эффект самих канавок и магнитные заряды, образованные на границах вторично рекристаллизованных зерен и тонкодисперсных зерен, становятся чрезмерными и снижают магнитную проницаемость. В результате, эффект уменьшения потерь в железе, создаваемый канавками, становится недостаточным. Однако, желаемый эффект снижения потерь в железе не может быть получен путем простого уменьшения тонкодисперсных зерен под канавками. Таким образом, в настоящем изобретении очень важно сформировать соответствующие пленочные основы в канавках для достаточного повышения напряжения в магнитных доменах, прилагаемого к железной подложке покрытием, и, кроме того, чтобы точно регулировать магнитные домены в канавках, из которых образуются 180° магнитные домены частей, отличных от канавочной части, чтобы тем самым в значительной степени произвести эффект измельчения магнитной доменной структуры, которым обладают линейные канавки.

Как отмечалось ранее, ингибирование образования тонкодисперсных зерен в донных частях канавок является предпочтительным для получения стабильного эффекта снижения потерь в железе. В настоящем изобретении тонкодисперсные зерна являются кристаллическими зернами с размером зерна 1 мм или менее. Кроме того, в настоящем изобретении частота присутствия тонкодисперсных зерен под канавками является частотой (процентом) тонкодисперсных зерен, присутствующих под канавками, если смотреть на структуру кристаллических зерен в поперечном сечении в канавочной части стального листа. В частности, как показано на фиг. 1, определение основано на том, существуют ли кристаллические зерна с длиной в направлении прокатки 1 мм или менее среди кристаллических зерен, которые находятся в контакте с донными частями канавок, и процент присутствия таких кристаллических зерен (тонкодисперсных зерен) среди исследуемых поперечных сечений должен составлять 10% или менее. На фиг. 1 представлено схематическое изображение поперечного сечения канавок, если смотреть со стороны направления, перпендикулярного направлению прокатки стального листа, при осуществлении наблюдения в направлении вдоль канавок, из 20 видов с интервалами 5 мм. Среди 20 видов, 5 видов показывают соответствующие тонкодисперсные зерна, и, таким образом, частота составляет 5/20×100=25%. Относительно имеющихся здесь тонкодисперсных зерен, учитываются кристаллические зерна, в которых по меньшей мере их часть совмещена с донными частями канавок, и имеющие длину в направлении прокатки, составляющую 1 мм или менее, как показано на фиг. 1.

Относительно видов для наблюдения поперечного сечения, желательно с точки зрения обеспечения точности оценки, чтобы наблюдение осуществлялось для 20 или более видов (предпочтительно, находящихся в положениях, отстоящих друг от друга на 2 мм или более вдоль линейной канавки).

Количество форстеритовой пленки канавочной части (в расчете на количество Mg покрытия)

Как описано выше, чтобы в достаточной степени произвести эффект снижения потерь в железе, получаемый за счет линейной канавки, необходимо в достаточной степени гарантировать не только угол β в непосредственной близости от канавочной части, описываемый далее, но также и напряжение пленки в непосредственной близости от канавочной части. С этой целью, важно, чтобы пленочная основа формировалась внутри канавок в достаточной степени. При этом, чтобы в достаточной степени повысить напряжение пленки на канавочной части, важно в достаточной степени сформировать пленочную основу (форстеритовую пленку). За счет этого можно добиться эффекта придания напряжения самой базовой пленкой, а также улучшить адгезионные свойства с помощью нанесенного изоляционного покрытия, создающего напряжение, чтобы усилить напряжение, приложенное ко всей железной подложке.

В данном случае, количество покрытия (масса покрытия на единицу площади одной поверхности стального листа) Mg в канавочной части используется в качестве показателя количества образования форстерита (Mg2SiO4), который является основным компонентом пленочной основы, и если количество покрытия составляет менее 0,6 г/м2, указанный выше эффект не может быть получен в достаточной степени. Таким образом, в настоящем изобретении, количество Mg покрытия в канавочной части на одну поверхность стального листа составляет 0,6 г/м2 или более. Хотя не существует особых ограничений на верхний предел количества Mg покрытия, данное количество предпочтительно составляет около 3,0 г/м2 с точки зрения предотвращения ухудшения внешнего вида покрытия для частей, отличных от канавочной части.

Кроме того, количество Mg покрытия в канавочной части может определяться такими способами, как способ анализа/количественного определения с помощью рентгеновских лучей и электронных лучей, и способ измерения количества Mg покрытия во всем стальном листе и в частях, отличных от канавочной части, и процента площади канавочной части, и вычисления количества Mg покрытия в канавочной части. В настоящем изобретении, даже если Ti, Al, Са, Sr или тому подобные элементы содержатся в форстеритовой пленке, не возникает никаких проблем, пока их общее количество составляет 15% масс. или менее.

Среднее значение угла β

Если среднее значение углов β всего стального листа большое, вероятность того, что угол β в непосредственной близости от канавочной части окажется большим, возрастает, и образуется ланцетный магнитный домен (замыкающий домен), и по этой причине, эффект измельчения магнитной доменной структуры в результате магнитных зарядов, образованных в поверхностях стенок канавок, не может быть получен в этих частях, отличных от канавок. Таким образом, в настоящем изобретении, средний угол β должен составлять 3° или менее. В данном случае непосредственная близость к канавочной части предполагается на расстоянии 500 мкм или менее от каждой канавки, что представляет собой диапазон, в котором радиус кривизны рулона не оказывает существенного влияния во время вторичного рекристаллизационного отжига.

Для того чтобы сделать угол β в непосредственной близости от канавочной части небольшим, конечно, эффективно будет сделать угол β вторично рекристаллизованного зерна малым, но также эффективно будет одновременно использовать сильные ингибиторы и сделать размер вторично рекристаллизованного зерна малым. Кроме того, особенно важно ингибировать образование вторичных рекристаллизованных зерен с отклоняющейся ориентацией в непосредственной близости к канавочной части.

В данном случае, в способе формирования канавки после обезуглероживающего отжига, азотирование в ходе конечного отжига становится преобладающим в канавочной части, и вторичные рекристаллизованные зерна с большими углами β более легко образуются из канавочной части. Кроме того, способ, в котором канавка образуется посредством прижатия выступа к прокатываемому листу, также нежелателен, поскольку вторично рекристаллизованные зерна с большими углами β легко образуются из канавочной части. Таким образом, для того, чтобы сделать углы β малыми в сочетании с необходимостью уменьшить частоту образования тонкодисперсных зерен под канавками, как упоминалось ранее, предпочтителен способ, в котором линейная канавка образуется травлением в холоднокатаном листе.

Далее будут подробно описаны условия изготовления листа текстурованной электротехнической стали в соответствии с настоящим изобретением.

Во-первых, ниже приводятся примеры основных элементов сляба (исходного материала настоящего изобретения) для листа текстурованной электротехнической стали настоящего изобретения. В дальнейшем, указание на «%» в отношении химического состава стального листа будет обозначать «мас. %».

С: 0,01-0,20%

Углерод С является элементом, который применяется не только для улучшения микроструктуры горячей прокатки с помощью трансформации, но также и для образования центров кристаллизации с ориентацией Госса, и предпочтительно содержится в исходном материале в количестве, по меньшей мере, 0,01%. С другой стороны, если содержание С превышает 0,20%, это может привести к недостаточности обезуглероживания при обезуглероживающем отжиге. Таким образом, содержание С в исходном материале предпочтительно находится в диапазоне от 0,01% до 0,20%.

Si: 2,0-5,0%

Si является полезным элементом для повышения электрического сопротивления и снижения потерь в железе, а также для стабилизации α фазы железа, и позволяет осуществлять высокотемпературную термообработку, и предпочтительно содержится в количестве по меньшей мере 2,0%. С другой стороны, если содержание Si превышает 5,0%, обрабатываемость снижается, и становится трудно осуществлять холодную прокатку. Поэтому содержание Si предпочтительно находится в диапазоне от 2,0% до 5,0%.

Mn: 0,03-0,20%

Mn не только эффективно способствует улучшению свойств горячеломкости стали, но также образует выделившиеся фазы, такие как MnS и MnSe, и служит в качестве ингибитора, если S или Se присутствуют в слябе. Однако, если содержание Mn меньше 0,03%, указанное выше влияние является недостаточным, тогда как, если оно превышает 0,20%, размер зерен выделившихся фаз, таких как MnSe, становится крупнее, и ингибирующее действие будет утрачено. Поэтому содержание Mn предпочтительно находится в диапазоне от 0,03% до 0,20%.

Общее содержание по меньшей мере одного элемента, выбранного из S и Se: 0,005-0,040%

S и Se являются полезными компонентами, которые образуют MnS, MnSe, Cu2-XS, Cu2-XSe и т.п. при связывании с Mn или Cu, и проявляют ингибирующее действие как вторая дисперсная фаза в стали. Если общее содержание S и Se меньше 0,005%, данное действие является недостаточным, тогда как если общее содержание превышает 0,040%, не только образование раствора при нагревании сляба становится неполным, но это становится причиной дефектов на поверхности продукта. Таким образом, как в случае отдельного добавления, так и в случае совместного добавления, общее содержание предпочтительно находится в диапазоне от 0,005% до 0,040%.

Al раств.: 0,010-0,05%

Al является полезным элементом, который образует AlN в стали и проявляет ингибирующее действие как вторая дисперсная фаза. Однако, если содержание Al составляет менее 0,010%, достаточное выделение фазы не может быть гарантировано. С другой стороны, если Al добавляют в количестве, превышающем 0,05%, AlN образуется в виде грубых частиц, и ингибирующее действие будет утрачено. Поэтому содержание Al раств. предпочтительно находится в диапазоне от 0,010% до 0,05%.

Кроме того, с помощью AlN, который оказывает сильное ингибирующее действие, и в сочетании с указанными выше условиями холодной прокатки, начальная температура вторичной рекристаллизации становится высокой, и центры вторичной рекристаллизации, имеющие малые углы β, селективно растут. Поэтому Al раств. является необходимой добавкой при изготовлении листовой электротехнической стали настоящего изобретения.

N: 0,0015-0,020%

N является элементом, который образует AlN при добавлении в сталь одновременно с Al. Если количество добавленного N меньше 0,0015%, выделение фазы AlN или BN становится недостаточным, и ингибирующее действие не может быть получено в достаточной степени. С другой стороны, если N добавляется в количестве, превышающем 0,020%, во время нагревания сляба происходит появление пузырей или тому подобное. Таким образом, содержание N предпочтительно находится в диапазоне от 0,0015% до 0,020%.

Примеры основных компонентов приводятся как описано выше. Кроме того, в настоящем изобретении следующие элементы также могут быть включены в состав сляба по мере необходимости.

По меньшей мере один элемент, выбранный из Cu: 0,01-0,2%, Ni: 0,01-0,5%, Cr: 0,01-0,5%, Sb: 0,01-0,1%, Sn: 0,01-0,5%, Mo: 0,01-0,5% и Bi: 0,001-0,1%.

Все эти элементы являются элементами-ингибиторами сегрегации по границам зерен, и с помощью добавления этих вспомогательных элементов-ингибиторов подавляющее действие на нормальный рост зерен еще более усиливается, и становится возможно обеспечить преимущественный рост вторичных рекристаллизованных зерен из центров кристаллизации с малыми углами β.

Кроме того, в отношении любого из описанных выше элементов, т.е. Cu, Ni, Cr, Sb, Sn, Mo и Bi, если его содержание оказывается меньше нижнего предела, достаточная помощь в подавлении роста зерен не может быть получена. С другой стороны, если любой из перечисленных выше элементов добавляется в количестве, превышающем верхний предел, магнитная индукция насыщения понижается, и состояние выделения фазы главного ингибитора, такого как AlN, меняется, и вызывает ухудшение магнитных свойств. Таким образом, каждый элемент предпочтительно содержится в количестве, находящемся в пределах указанных выше диапазонов.

Остальные компоненты, отличные от указанных выше компонентов, являются предпочтительно Fe и случайными примесями, включенными в сляб в ходе производственного процесса.

Далее, сляб, имеющий описанный выше химический состав, подвергают нагреванию и последующей горячей прокатке обычным способом. При этом сляб может быть также подвергнут горячей прокатке непосредственно после отливки, без нагревания. В случае тонкого сляба или более тонкой литой стали, они могут быть подвергнуты горячей прокатке, или же возможен переход к последующему этапу, минуя горячую прокатку.

Кроме того, в настоящем изобретении стальной лист предпочтительно подвергают отжигу в горячей зоне. При этом, чтобы получить в дальнейшем в конечном листе высокоразвитую текстуру Госса, температура отжига в горячей зоне предпочтительно находится в диапазоне от 800°С до 1100°С. Если температура отжига в горячей зоне составляет менее 800°С, то может сохраняться полосчатая текстура, образующаяся при горячей прокатке, которая затрудняет получение текстуры первичной рекристаллизации из зерен одинаковой крупности и замедляет развитие вторичной рекристаллизации. С другой стороны, если температура отжига в горячей зоне превышает 1100°С, размер зерна после отжига в горячей зоне слишком укрупняется, что затрудняет получение текстуры первичной рекристаллизации зерен одинаковой крупности.

После отжига в горячей зоне лист подвергают холодной прокатке один или два, или более раза с выполняемым между ними промежуточным отжигом до достижения конечной толщины листа. При этом каждый процесс холодной прокатки обычно выполняется с помощью прокатного стана Сендзимира или стана-тандема.

Затем, после формирования линейных канавок химическими способами с указанным выше углом, образованным каждой канавкой и направлением, перпендикулярным направлению прокатки стального листа, составляющим 45° или менее, стальной лист подвергается обезуглероживающему отжигу, и на него наносится сепаратор отжига, главным образом состоящий из MgO. После нанесения сепаратора отжига лист подвергают конечному отжигу с целью формирования вторично рекристаллизованных зерен и форстеритовой пленки.

Употребляемое в настоящем документе выражение «сепаратор отжига, главным образом состоящий из MgO» означает, что сепаратор отжига может содержать другие известные компоненты сепараторов отжига или компоненты, улучшающие физические свойства в диапазоне, который не будет затруднять образование форстеритовой пленки, что является задачей настоящего изобретения. Примеры конкретных составов будут описаны позже.

Когда используется сляб указанного состава, содержание каждого из элементов С, S, Se и N в конечном стальном листе (не включая покрытие) снижено до 0,005% или менее, содержание Al снижено до 0,01% или менее, и содержания других компонентов оказываются почти такими же, как и в слябе.

Образование канавки химическими способами

В настоящем изобретении при образовании канавок в конечном холоднокатаном листе можно сформировать подслойную окалину внутри канавок, что позволяет образовать достаточную форстеритовую пленку внутри канавки, а также после конечного отжига при последующем обезуглероживающем отжиге.

В качестве способов образования канавок подходят химические способы, так как они не меняют форму образования деформаций или подслойной окалины стального листа. В частности, являются желательными такие способы, как электролитическое травление или протравливание кислотой.

Способ электролитического травления

Для проведения способа электролитического травления настоящего изобретения может применяться любой общеизвестный способ. В частности, желателен способ печати маскирующей части с помощью глубокой офсетной печати, и затем осуществление электролитического травления водным раствором NaCl.

Способ протравливания

Для проведения способа протравливания настоящего изобретения может применяться любой общеизвестный способ. В частности, желателен способ печати кислотостойкой маскирующей пленки с помощью глубокой офсетной печати, и затем осуществление протравливания водным раствором HCl.

Физические свойства MgO, используемого в сепараторе отжига

Для изготовления текстурованной электротехнической стали настоящего изобретения важно обеспечить возможность формирования пленочной основы канавочной части. С этой целью, чрезвычайно важно должным образом контролировать вязкость среди физических свойств MgO, который является основным компонентом сепаратора отжига. MgO, как правило, находится в форме порошка. Тем не менее, вязкость, полученная в соответствии со следующим определением, используется в качестве физических свойств MgO в настоящем изобретении.

Здесь, в качестве MgO может использоваться или чистый MgO, или промышленно произведенный MgO, содержащий примеси. Пример промышленно произведенного MgO описан в JPS54-14566 В.

В настоящем изобретении сепаратор отжига, в основном состоящий из MgO в форме водной суспензии, наносят на стальной лист с канавками, присутствующими на поверхности стального листа. Если вязкость сепаратора отжига слишком высока, образование форстерита внутри канавки становится недостаточным. Предполагается, что это происходит потому, что сепаратор отжига в форме суспензии не достаточно распространяется и осаждается внутри канавки. С другой стороны, если суспензия MgO имеет низкую вязкость, покрывающая масса в канавочной части и на поверхности стального листа становится слишком мала, и формирование достаточной пленочной основы не достигается. По этим причинам необходимо ограничивать вязкость MgO, который является основным компонентом сепаратора отжига. В частности, подходящим диапазоном вязкости MgO (измеряемой с помощью вискозиметра В-типа при 60 об/мин, через 30 минут после смешивания 250 г воды и 40 г MgO при 20°С) является диапазон от 20 сП до 100 сП. Таким образом, в настоящем изобретении, вязкость суспензии MgO используется в качестве показателя физических свойств MgO, используемого в сепараторе отжига, и диапазон его вязкости через 30 минут после смешивания с водой устанавливают от 20 сП до 100 сП. Диапазон предпочтительно составляет от 30 сП до 80 сП.

Для регулировки вязкости суспензии MgO следует использовать обычный способ регулировки вязкости суспензии. Возможные способы включают, например, регулировку степени гидратации MgO с помощью изменения размера, формы и т.д. зерен.

В сепаратор отжига могут быть включены общеизвестные дополнительные компоненты, такие как TiO2 или SrSO4. Эти дополнительные компоненты, отличные от MgO, могут добавляться до общего количества примерно 30 мас. % от содержания твердых веществ в сепараторе отжига. Кроме того, вязкость сепаратора отжига предпочтительно находится в диапазоне примерно от 20 сП до 100 сП.

Температура/количество проходов при конечной холодной прокатке

В настоящем изобретении необходимо, чтобы среднее значение угла β составляло 3° или менее, как описано выше. Для этого необходимо использовать AlN в качестве ингибитора. Кроме того, необходимо предотвратить увеличение угла β, которое вызвано радиусом кривизны рулона, происходящее во время вторичного рекристаллизационного отжига, и, следовательно, предпочтительно регулировать условия конечной холодной прокатки и сделать размеры вторично рекристаллизованных зерен малыми.

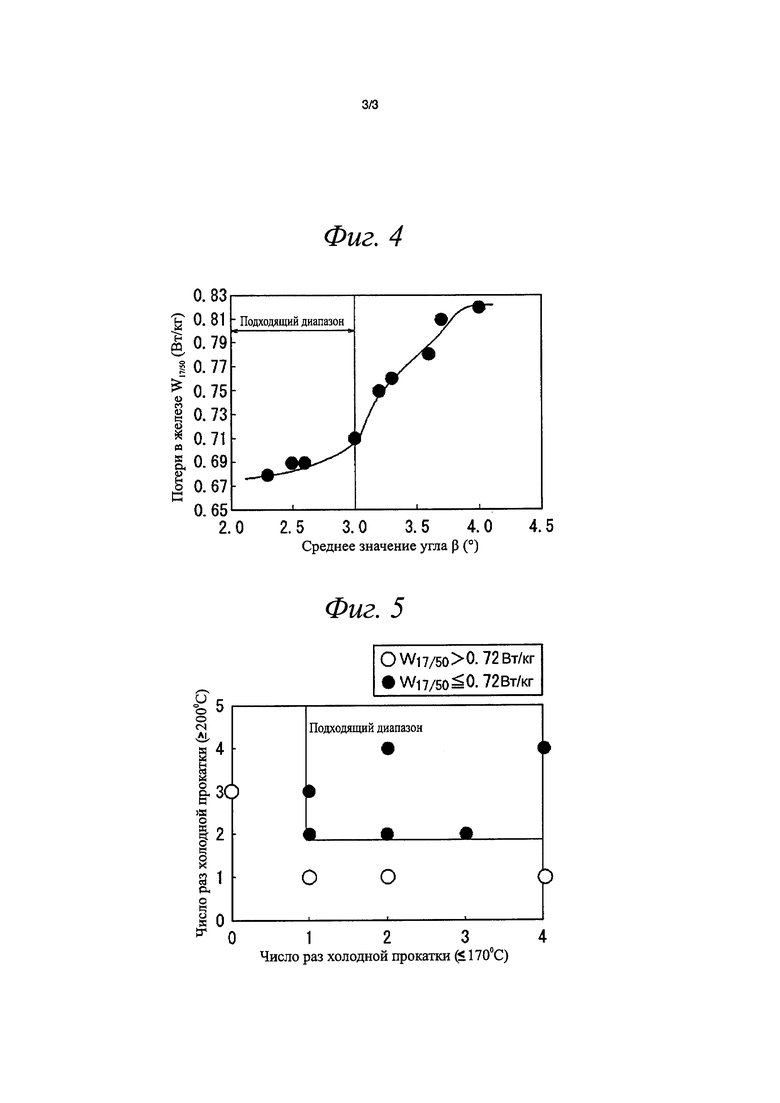

Возможный конкретный способ достижения вышеуказанной микроструктуры стального листа включают повышение температуры конечной холодной прокатки. С помощью этого можно повысить частоту образования участков с ориентацией Госса, которые становятся зародышами вторично рекристаллизованных зерен в текстуре проката, и сделать размер вторично рекристаллизованного зерна малым. При холодной прокатке стальной лист подвергают по меньшей мере однократной прокатке, при этом температура на входе или температура на выходе из клети прокатного стана, в зависимости от того, какая из них выше, составляет 170°С или менее, и подвергают по меньшей мере двухкратной прокатке, в ходе которой более высокая из двух температур составляет 200°С или более. Следовательно, можно сделать размер вторично рекристаллизованного зерна даже еще более мелким без ухудшения ориентации вторично рекристаллизованных зерен. Хотя причина этого не ясна, но предполагается, что комбинированное действие полученной микроструктуры, созданной при низкой температуре, и полученной микроструктуры, созданной при высокой температуре, в конечном счете, повышает количество центров кристаллизации с ориентацией Госса.

Для прокатки, при которой температура на входе или температура на выходе из клети прокатного стана, в зависимости от того, какая из них выше, составляет 200°С или более, верхний предел более высокой температуры, предпочтительно, устанавливают на 280°C с точки зрения эксплуатации. С другой стороны, для другой прокатки, при которой более высокая температура составляет 170°С или менее, в качестве нижнего предела предпочтительно устанавливают комнатную температуру с точки зрения эксплуатации.

После завершения конечного отжига будет эффективно подвергнуть стальной лист выравнивающему отжигу с целью корректировки его формы. В настоящем изобретении изоляционное покрытие может быть нанесено на поверхность стального листа до или после выравнивающего отжига. Используемый в настоящем документе термин «изоляционное покрытие» относится к покрытию, которое может создать напряжение на стальном листе для снижения потерь в железе (в дальнейшем в этом документе называется «создающим напряжение покрытием»). Примеры создающего напряжение покрытия включают неорганическое покрытие, содержащее диоксид кремния, и керамическое покрытие, наносимое с помощью физического осаждения из паровой фазы, химического осаждения из паровой фазы и т.д.

В настоящем изобретении могут применяться другие, отличные от описанных выше этапов и производственных условий, способы производства листов текстурованной электротехнической стали, подвергаемых обработке для измельчения магнитной доменной структуры с помощью образования канавок общеизвестными химическими способами.

Примеры

Пример 1

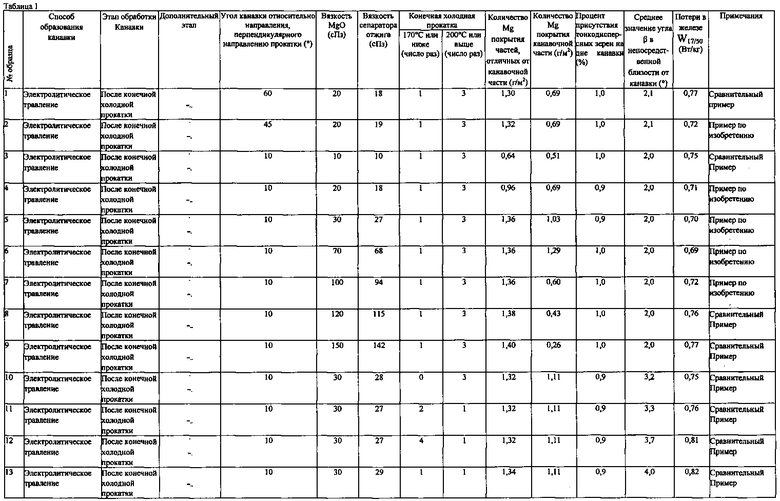

Стальные слябы, каждый из которых содержит С: 0,06%, Si: 3,3%, Mn: 0,08%, S: 0,023%, Al: 0,03%, N: 0,007%, Cu: 0,2%, Sb: 0,02%, и остальное - Fe и неизбежные примеси, нагревали при 1430°С в течение 30 минут, и затем подвергали горячей прокатке для получения горячекатаных стальных листов с толщиной листа 2,2 мм, которые, в свою очередь, подвергали отжигу при 1000°С в течение 1 минуты, и затем холодной прокатке до достижения толщины листа 1,5 мм, и затем промежуточному отжигу при 1100°С в течение 2 минут, и затем холодной прокатке для получения конечной толщины листа 0,23 мм. Далее, формировали линейные канавки с помощью электролитического травления или обжатия, используя валки с выступами. Затем проводили обезуглероживающий отжиг при 840°С в течение 2 минут, и с помощью смешивания порошкообразной смеси, содержащей 90 мас. % MgO, имеющего значение физического параметра вязкости (через 30 минут после смешивания с водой), показанное в таблице 1, и 10% масс. TiO2, с водой (доля твердого компонента 15 мас. %), и перемешивания смеси в течение 30 минут для получения суспензии. Таким способом получали сепараторы отжига с вязкостью, указанной в таблице 1. Затем сепараторы отжига наносили на соответствующие стальные листы, и стальные листы сматывали в рулоны, и рулоны подвергали конечному отжигу. Затем на них наносили создающее напряжение изоляционное покрытие на фосфатной основе и прокаливали, и проводили выравнивающий отжиг с целью выравнивания стальных полос для получения продуктов.

Некоторые из этих продуктов подвергали конечному отжигу и затем обжатию с помощью валков с выступами перед выравнивающим отжигом для образования линейных канавок. В условиях для образца испытания №26 стальной лист подвергали конечному отжигу и формировали на нем канавки с помощью валков с выступами, затем стальной лист сматывали в рулон и подвергали отжигу при 1200°С в течение 5 часов, чтобы ликвидировать тонкодисперсные зерна под канавкой.

Из продуктов, полученных как описано выше, отбирали образцы для испытания Эшптейна и далее подвергали отжигу для снятия напряжений в атмосфере азота при 800°С в течение 3 часов, и затем измеряли потери в железе W17/50 с помощью проведения испытания Эшптейна.

Результаты измерений магнитных свойств продуктов, полученных как описано выше, показаны в таблице 1.

Зависимости между вязкостью MgO (через 30 минут после смешивания с водой) в качестве значения физического параметра и количеством Mg покрытия в канавочной части, количеством Mg покрытия в канавочной части и потерями в железе, средним значением угла β и потерями в железе показаны на фиг. 2-4. Кроме того, зависимость между комбинациями температурных условий холодной прокатки и значениями потерь в железе показана на фиг. 5.

Как показано в таблице 1, все продукты, использующие листы текстурованной электротехнической стали по настоящему изобретению (испытания №№2, 4-7, 14-18 и 21-25), проявляли превосходные магнитные свойства с W17/50≤0,72 Вт/кг.

В условиях указанного выше испытания №26 тонкодисперсные зерна под канавкой исчезали. Однако, поскольку пленочная основа канавочной части была ободрана с помощью обжатия валками с выступами, количество Mg покрытия, определенное в настоящем изобретении, не было в достаточной степени гарантировано, и, следовательно, низкие показатели потерь в железе не были достигнуты. Кроме того, образцы испытаний №№1, 3, 8-13, 19 и 20, которые не удовлетворяют ни одному из диапазонов настоящего изобретения, все показали плохие значения потерь в стали.

Пример 2

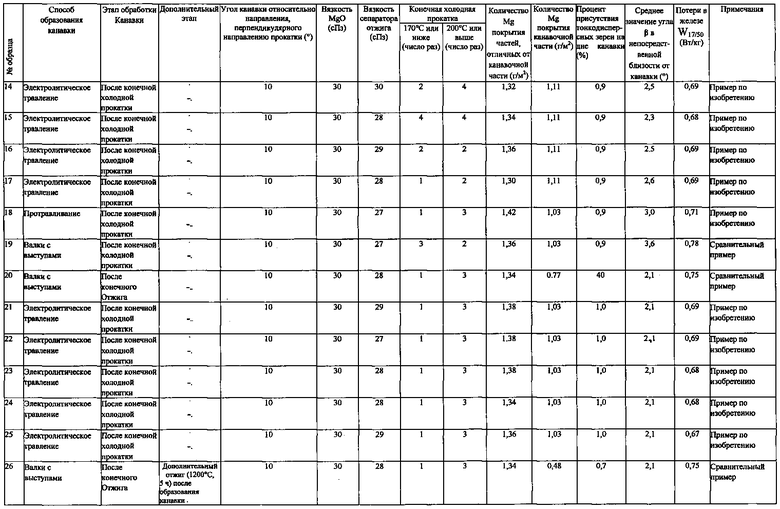

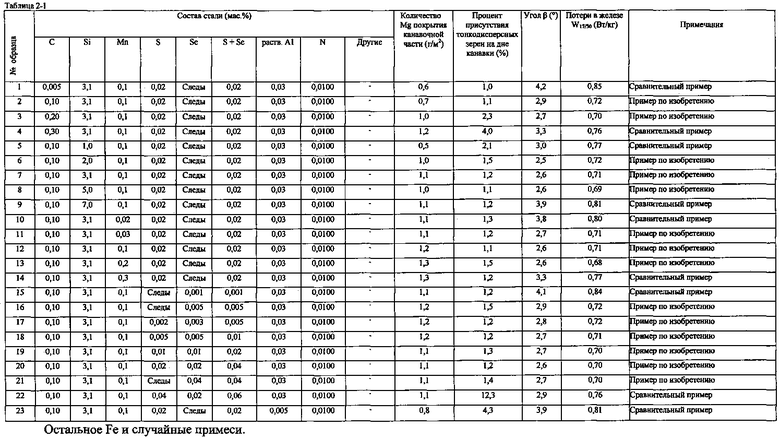

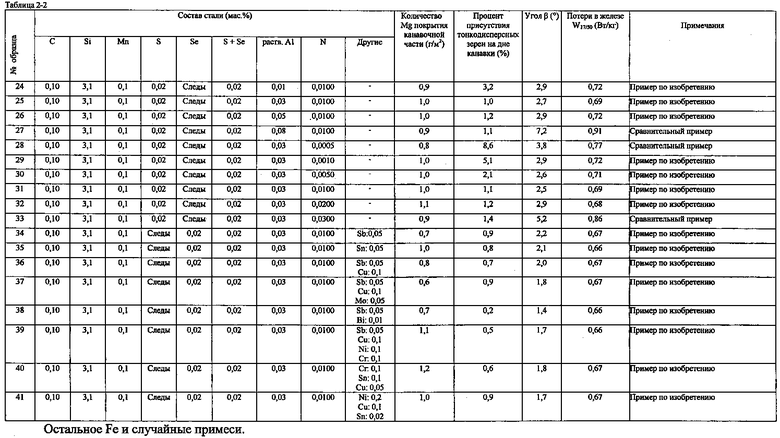

Стальные слябы, содержащие компоненты, показанные в таблицах 2-1 и 2-2, нагревали при 1430°С в течение 30 минут, подвергали горячей прокатке для получения горячекатаных листов с толщиной листа 2,2 мм, далее эти стальные листы подвергали отжигу при 1000°С в течение 1 минуты, холодной прокатке до достижения толщины листа 1,5 мм, промежуточному отжигу при 1100°С в течение 2 минут, и затем холодной прокатке в условиях, показанных в таблице 3 (2 прохода с максимальной температурой на входе и выходе, составляющей 170°С или менее, 3 прохода с максимальной температурой на входе и выходе, составляющей 200°С или более) для получения конечной толщины листа 0,23 мм. Затем формировали на них линейные канавки с помощью электролитического травления.

Затем, после выполнения обезуглероживающего отжига при 840°С в течение 2 минут, сепаратор отжига, состоящий в основном (93 мас. %) из MgO (с вязкостью (через 30 минут после смешивания с водой) 40 сП) с добавленными 6 мас. % TiO2 и 1 мас. % SrSO4, смешивали с водой (доля твердого компонента 15 мас. %), перемешивали в течение 30 минут для образования суспензии (с вязкостью 30 сП) и наносили на стальные листы. Затем стальные листы сматывали в рулоны и рулоны подвергали конечному отжигу. Затем наносили создающее напряжение изоляционное покрытие на фосфатной основе, прокаливали и проводили выравнивающий отжиг с целью выравнивания стальных полос для получения продуктов.

Из продуктов, полученных как описано выше, отбирали образцы для испытания Эшптейна и далее подвергали отжигу для снятия напряжений в атмосфере азота при 800°С в течение 3 часов, и затем измеряли потери в железе W17/50 с помощью проведения испытания Эшптейна.

Магнитные свойства продуктов, полученных, как описано выше, показаны в таблицах 2-1 и 2-2.

Все продукты, использующие листы текстурованной электротехнической стали в соответствии со способом настоящего изобретения (испытания №№2, 3, 6-8, 11-13, 16-21, 24-26, 29-32, 34-41), проявляли превосходные магнитные свойства с W17/50≤0,72 Вт/кг. Кроме того, как упоминалось выше, следует понимать, что с помощью добавления Cu, Ni, Cr, Sb, Sn, Mo и Bi в заранее определенном количестве могут быть получены продукты с еще более низкими потерями в железе. В противоположность этому, образцы испытаний №1, 4, 5, 9, 10, 14, 15, 22, 23, 27, 28 и 33, которые не удовлетворяют ни одному из диапазонов настоящего изобретения, все показали плохие показатели потерь в железе.

Изобретение относится к области металлургии. Для получения листа текстурованной электротехнической стали, обладающего низкими показателями потерь в железе, за счет измельчения магнитной доменной структуры стальной лист содержит линейные канавки, сформированные на его поверхности под углом 45° или менее к направлению, перпендикулярному направлению прокатки, в донной части котором количество тонкодисперсных зерен длиной 1 мм или менее в направлении прокатки составляет 10% или менее, включая 0%, что свидетельствует об отсутствии тонкодисперсных зерен; при этом каждая канавка снабжена форстеритовой пленкой в количестве 0,6 г/м2 или более в расчете на количество Mg покрытия на одну поверхность стального листа, а среднее значение углов, образованных осями <100> вторично рекристаллизованных зерен, обращенных в направлении прокатки, и плоскостью прокатки стального листа, составляет 3° или менее. 2 н. и 7 з.п. ф-лы, 5 ил., 3 табл., 2 пр.

2. Способ изготовления листа текстурированной электротехнической стали, включающий горячую прокатку стального сляба, содержащего, мас.%:

холодную прокатку горячекатаного листа с получением стального листа конечной толщины, формирование на поверхности стального листа под углом 45° или менее к направлению, перпендикулярному направлению прокатки линейных канавок, обезуглероживающий отжиг стального листа, нанесение на лист сепаратора отжига, в основном состоящего из MgO, имеющего вязкость в диапазоне от 20 сП до 100 сП через 30 мин после смешивания с водой и конечный отжиг стального листа с получением листа текстурированной электротехнической стали, при этом при конечной холодной прокатке стальной лист подвергают по меньшей мере однократной прокатке при температуре на входе или на выходе из клети прокатного стана, равной 170°C или менее, в зависимости от того, какая из них более высокая, и подвергают по меньшей мере двухкратной прокатке при температуре на входе или на выходе из клети прокатного стана 200°C или более, в зависимости от того, какая из них более высокая.

3. Способ по п. 2, в котором стальной сляб дополнительно содержит по меньшей мере один элемент, выбранный из, мас.%:

4. Способ по п. 2, в котором формирование линейных канавок осуществляют травлением или электролитическим травлением.

5. Способ по п. 2, в котором осуществляют нагрев стального сляба и последующую его горячую прокатку с получением горячекатаного листа, отжиг стального листа в горячей зоне и последующую одно-, двух или более кратную холодную прокатку с промежуточным отжигом между ними до достижения конечной толщины листа.

6. Способ по п. 3, в котором формирование линейных канавок осуществляют травлением или электролитическим травлением.

7. Способ по п. 3, в котором осуществляют нагрев стального сляба и последующую его горячую прокатку с получением горячекатаного листа, отжиг стального листа в горячей зоне и последующую одно-, двух или более кратную холодную прокатку с промежуточным отжигом между ними до достижения конечной толщины листа.

8. Способ по п. 4, в котором осуществляют нагрев стального сляба и последующую его горячую прокатку с получением горячекатаного листа, отжиг стального листа в горячей зоне и последующую одно-, двух или более кратную холодную прокатку с промежуточным отжигом между ними до достижения конечной толщины листа.

9. Способ по п. 6, в котором осуществляют нагрев стального сляба и последующую его горячую прокатку с получением горячекатаного листа, отжиг стального листа в горячей зоне и последующую одно-, двух или более кратную холодную прокатку с промежуточным отжигом между ними до достижения конечной толщины листа.

| JP 07268474 A, 17.10.1995 | |||

| JP 2002294416 A, 09.10.2002 | |||

| JP 201236446 A, 23.02.2012 | |||

| Способ образования кислотоустойчивой копии на поверхности | 1975 |

|

SU1175370A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА И ЕГО СПЛАВОВ И РАСТВОР ДЛЯ ФОТОХИМИЧЕСКОГО ТРАВЛЕНИЯ | 2008 |

|

RU2371521C1 |

Авторы

Даты

2016-10-27—Публикация

2012-04-26—Подача