Настоящее изобретение относится к цементному строительному раствору для упрочнения строительных конструкций, в частности уже существующих строительных конструкций (например, каменных, бетонных и армированных бетонных конструкций, таких как пилоны, колонны, балки, стяжки сводов). Строительные конструкции подвержены порче вследствие различных причин, например воздействия окружающей среды и техногенного химического воздействия, конструктивных дефектов, плохого качества или неподходящего выбора используемых материалов, сейсмических волн и т.д.

Было предложено использовать электросварные металлические сетки для того, чтобы обертывать строительные опорные конструкции, которые должны быть упрочнены, что вызывает значительные трудности монтажа и тот факт, что металлические сетки легко подвергаются коррозии.

Было предложено накладывать (на поверхность конструкции, которая должна быть упрочнена) волокна или ткань на волоконной основе различных типов (картон, стеклянные или синтетические волокна), используя смолы (обычно эпоксидные). Это решение, известное как FRP (fibre-reinforced polymer - армированный волокнами полимер), имеет недостатком максимальную рабочую температуру смолы (около 80°С), так что упрочнение может быстро прекратить работу в случае пожара. Используемые смолы являются вредными для окружающей среды и для операторов, и стоимость этого способа высока. Кроме того, нанесенная смола не дает возможности испарения, образуя барьер для влаги, которая не может легко покинуть конструкцию.

US 7311964 описывает способ упрочнения, по которому слой волокон из AR-стекла заделывают в неорганическую матрицу, которую затем накладывают на поверхность упрочняемой строительной опоры. Слой волокон из AR-стекла имеет нанесенную на него клеящую прокладку, и покрытие из смолы наносят поверх клеящей прокладки. Неорганическая матрица приклеивается к покрытию из смолы, а покрытие из смолы приклеивается к клеящей прокладке. Этот способ упрочнения также имеет недостаток, будучи чувствительным к нагреву (например, в случае пожара), и имеет высокую стоимость.

DE 19525508 предлагает накладывать на ремонтируемую конструкцию цементный строительный раствор, затем тканевую армирующую сетку и затем второй слой строительного раствора. Согласно этому документу строительный раствор составлен из смеси цемента, инертов и водной дисперсии стирол-акрилатного сополимера в качестве предпочтительного связующего. Присутствие дисперсии придает смеси значительную текучесть, действуя так, что становится невозможно наносить раствор на вертикальную поверхность.

Высокое соотношение вода/цемент в исходной смеси, кроме того, является вредным для механических свойств материала после того, как он будет высушен, с вероятностью образования трещин и осыпания.

ЕР 1245547 В предлагает цементный строительный раствор для образования упрочнений, включающих сетки синтетических волокон. В дополнение к цементу и инертам строительный раствор содержит ненасыщенный сополимер и сверхразжижающие и разжижающие добавки на основе лигнина, сульфонатов бета-нафталина или меламин-формальдегида и тиксотропные добавки, относящиеся к классу целлюлозы, причем эти компоненты строительного раствора присутствуют в количествах, указанных в патенте.

Строительный раствор находится в виде сухого порошка, причем воду добавляют во время монтажа. Важно отметить, что присутствие добавок дает возможность строительному раствору быть легко нанесенным на поверхность кирпичных или бетонных (армированных или неармированных) строительных конструкций даже при пониженных количествах воды, что делает, следовательно, возможным нанесение упрочнения на вертикальные поверхности и улучшение свойств материала после затвердевания, таким образом предотвращая или уменьшая образование трещин и осыпание.

WO 2007/054388 A1 и соответствующие заявки EP 1893793 A и US 2008/0286553 A1 описывают компонент для упрочнения существующих строительных конструкций, отличающийся от компонента указанной заявки ЕР 1245547 В тем, что синтетическое волокно, вдавленное в строительный раствор и действующее как его механическое упрочнение, образовано из поли[бенз(1,2-D:5,4-D')бисоксазол-2,6-диил-1,4-фенилена] и известно под зарегистрированной маркой "Zylon"; доказано, что это волокно имеет (в дополнение к высокой прочности на разлом и высокому сопротивлению растяжения) исключительно высокое поверхностное сцепление с цементом (состава, описанного в ЕР 1245547 В, в котором волокно утоплено).

Идеи ЕР 1245547 и WO 2007/054388 A упомянуты здесь для справки.

Согласно настоящему изобретению было найдено возможным улучшить механические свойства упрочнения строительных конструкций, в частности их сопротивление расслаиванию даже при значительной деформации, в дополнение к их способности выдерживать более высокие нагрузки.

Эти результаты были достигнуты согласно настоящему изобретению благодаря цементному строительному раствору для формирования упрочнений, включающему армирующие волокна, в частности в форме сплетений таких армирующих синтетических волокон, где строительный раствор включает от 5% до 95% цемента, от 10% до 70% инертных минеральных наполнителей с размером частиц меньше 700 микрон, от 0,05% до 2,5% разжижающих и сверхразжижающих добавок и от 0,005% до 1% тиксотропных добавок класса целлюлозы и отличается включением от 0,1% и до 25% метилметакрилатной/н-бутилакрилатной сополимерной смолы и от 0,05% и до 30% стеклянных волокон, в особенности из стойкого к щелочам стекла, диспергированных в строительном растворе, где указанные волокна имеют длину от 1 до 30 мм и диаметр от 5 до 100 микрон, причем проценты являются процентами по массе, отнесенными к общей массе цементного строительного раствора.

Предпочтительные величины для количества волокна находятся между 0,4 и 23%. Длина находится предпочтительно между 3 и 24 мм и диаметр - между 8 и 85 микрон.

Предпочтительные величины для количества полимерной смолы, присутствующей в строительном растворе, находятся между 0,05% и 18%.

Примерами цемента, пригодного к использованию в строительном растворе, являются портландцемент, композитный портландцемент, колосниковый цемент, пуццолановый цемент, композитный цемент и их подтипы и/или смеси, причем предпочтительными являются гидравлические и/или воздушные вяжущие, извести, силикаты, алюминаты и пуццолановые цементы или композиты. Предпочтительные количества находятся между 20% и 70%.

Минеральные наполнители могут быть, например, кварцевой, кремнистой, известковой, магнезиевой, песчанистой или гранитной природы или могут быть побочными продуктами других процессов, такими как возогнанный диоксид кремния и летучая зола. Предпочтительными являются смеси таких наполнителей.

Разжижающие добавки включают и сверхразжижающие, и разжижающие добавки, относящиеся к классу полимеров на основе поликонденсатов лигнина, бета-нафталиновых или меламин-формальдегидных сульфонатов (LS, NFS или MS) или на основе модифицированных полиакрилатных цепей (ACR).

Примерами тиксотропных добавок, относящихся к классу целлюлозы, являются метилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, карбоксиметилцеллюлоза, карбоксиметилгидроксиэтилцеллюлоза. Предпочтительными являются метилцеллюлоза и ее производные.

Предпочтительными являются количества тиксотропных добавок между 0,015% и 0,65%. Они приводят к более хорошим результатам.

Если желательно, строительный раствор может включать другие добавки, которые включают аэрирующие добавки, в частности анионогенные, катионогенные, неионогенные или амфотерные аэрирующие добавки, такие как соли четвертичного аммония, смешанные соли лаурилсульфокислоты, фторфенилбораты, нонилфенол с различной степенью этоксилирования и т.д. Производные лаурилсульфокислоты являются предпочтительными; предпочтительные количества варьируются от 0,01% до 1,5%.

Другими примерами добавок, которые могут образовывать часть строительного раствора, являются добавки для противодействия усадке во время и пластической фазы, и фазы затвердевания, такие как смесь сульфоалюминатов и оксидов. Предпочтительные количества находятся между 0,1% и 10%, причем наиболее предпочтительно между 0,3% и 5%.

Строительный раствор по настоящему изобретению обычно находится в форме порошка, который может быть активирован добавлением воды, как это обычно делается для цементных растворов. Рецептура строительного раствора позволяет использовать пониженные количества воды для того, чтобы получить смесь, наносимую также на вертикальные поверхности без возникновения каких-либо затруднений, приводящих к соскальзыванию незатвердевшего строительного раствора или образованию трещин. Строительный раствор получают смешением компонентов, в особенности в виде порошка, и стеклянных волокон согласно способу, обычно применяемому в практике.

Цементный строительный раствор по настоящему изобретению может быть нанесен на строительные конструкции (уже существующие или нет) каменной кладки (кирпичи, каменные материалы и т.п.) или из бетона, включая армированный бетон. Синтетические волокна, используемые в виде сплетений или сеток для упрочнения строительных конструкций, выбирают, в частности, из тех, которые обычно используются для упрочнений такого типа, например углеродных волокон, стеклянных волокон, полимерных волокон, таких как арамидные волокна, полиэфирные волокна, полиэтиленовые волокна, поли[бенз(1,2-D:5,4-D')бисоксазол-2,6-диил-1,4-фениленовые] волокна (CAS 60857-81-0), например, те, которые производятся Toyobo Company под торговым названием "Zylon", или другие, а также смеси волокон различных типов; в последнем случае предпочтительными являются смеси двух волокон, в которых одно волокно составляет от 10% до 90% масс. от всего волокна, предпочтительно 50% масс.

Согласно возможному способу проведения операции сплетения синтетических волокон находятся в виде сетки с квадратными отверстиями с размерами от 10 до 35 мм, например 11, 26 или 35 мм, или такие сплетения могут состоять из нитей, расположенных в наложенных друг на друга взаимно пересекающихся слоях.

Следовательно, сплетение означает сетку или ткань, которая может быть того же известного типа, как те, которые обычно применяют в области строительных конструкций. В зависимости от требований эти сплетения могут быть одно- или многонаправленными, т.е. способными выдерживать усилия растяжения в одном или нескольких направлениях, причем возможно несколько наложенных друг на друга сплетений.

Изобретение относится также к способу упрочнения строительных конструкций, включающему нанесение первого слоя строительного раствора (как он описан до этого) на поверхность строительной конструкции, затем наложение сплетений синтетического волокна на указанный первый слой строительного раствора и заделывание их в него и, наконец, нанесение второго слоя строительного раствора на указанное сплетение синтетического волокна и на указанный первый слой строительного раствора.

Согласно возможному способу проведения операции первый слой строительного раствора (надлежащим образом смешанного с водой) наносят на предварительно очищенную и увлажненную поверхность конструкции; за этим следует наложение синтетических волокон на указанный первый слой строительного раствора, затем нанесение второго слоя строительного раствора (смешанного с водой) на синтетические волокна и затвердевание строительного раствора. Толщина двух слоев строительного раствора, которая может быть равной или различной, может быть выбрана на основании требований, например, оба слоя могут иметь толщину около 3 мм. Предпочтительно синтетические волокна, образующие сплетение, прижимают к первому слою строительного раствора до тех пор, пока они не будут внедрены в него. Если используют несколько сплетений, должно быть уделено внимание тому, чтобы расположить их волокна ступенчато, помещая тонкий слой строительного раствора между ними.

Было подтверждено, что упрочнение, достигнутое со строительным раствором согласно настоящему изобретению, показывает механические характеристики, которые значительно превосходят характеристики, получаемые с другими строительными растворами, в частности с теми, которые получены согласно ЕР 1245547 В и ЕР 1893793 А.

Некоторые примеры составов (массовые проценты от общей массы каждого строительного раствора) тринадцати разных строительных растворов с указанием для каждого строительного раствора эффекта упрочнения, полученного при его использовании для сооружения каменной кладки, подвергнутого испытанию на изгиб, теперь будут описаны подробно.

ПРИМЕР 1 (Строительный раствор А)

ПРИМЕР 2 (Строительный раствор В)

ПРИМЕР 3 (Строительный раствор С)

ПРИМЕР 4 (Строительный раствор D)

ПРИМЕР 5 (Строительный раствор Е)

ПРИМЕР 6 (Строительный раствор F)

ПРИМЕР 7 (Строительный раствор G)

ПРИМЕР 8 (Строительный раствор H)

ПРИМЕР 9 (Строительный раствор I)

Данный строительный раствор невозможно смешать: волокна образуют «гранулы», которые не диспергируются даже при сильном перемешивании. Испытания на изгиб для проведения максимальной нагрузки не проводили.

ПРИМЕР 10 (Строительный раствор L)

ПРИМЕР 11 (Строительный раствор M)

Состав данного строительного раствора аналогичен составу раствора А, но не содержит волокон из стекла.

ПРИМЕР 12 (Строительный раствор N)

ПРИМЕР 13 (Строительный раствор O)

Должно быть отмечено, что в составах вышеприведенных примеров лаурилсульфатный эфир и противоусадочная добавка всегда упомянуты, однако их присутствие не является обязательным, даже если является предпочтительным (в пределах от 0,001% до 1,5% для лаурилсульфатного эфира и от 0,3% до 5% для противоусадочной добавки).

Важно также отметить, что составы строительного раствора I (пример 9) и строительного раствора L (пример 10) включают стеклянные волокна в процентном количестве, которое несколько выходит из интервала, установленного в формуле настоящего изобретения; что строительный раствор М имеет состав, аналогичный составу строительного раствора А, но без стеклянных волокон; что строительный раствор N не содержит метилметакрилатной/н-бутилакрилатной сополимерной смолы; и что строительный раствор О совпадает с раствором, указанным в ЕР 1245547 В1.

Для того чтобы подтвердить и оценить улучшение стойкости строительных конструкций, упрочненных цементными растворами по настоящему изобретению, была проведена серия экспериментов для определения максимальной нагрузки, которая заставляет их отделяться от тестовых образцов каменной кладки, подвергнутых испытанию на изгиб (т.е. максимальной нагрузки разрушения тестового образца).

Чтобы понять, как были проведены испытания, может быть, прежде всего, сделана ссылка на прилагаемые чертежи, на которых:

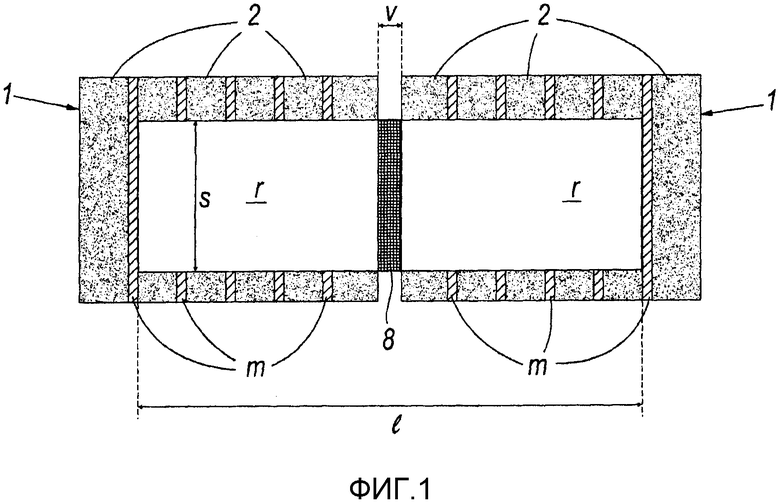

Фиг.1 представляет схематично вид сверху на тестовый образец, используемый в испытании, и

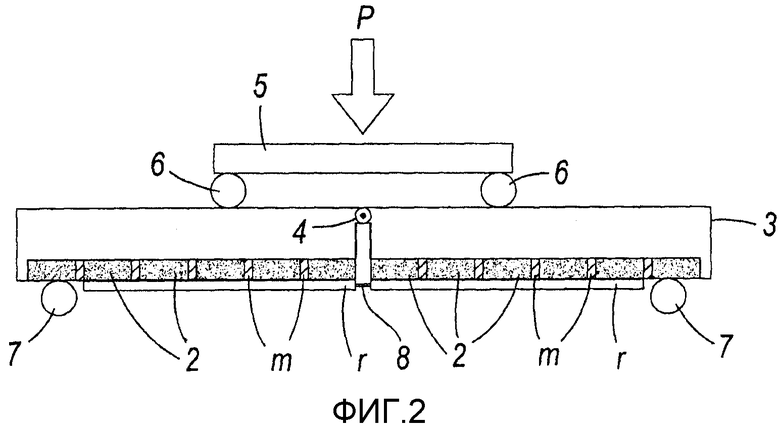

Фиг.2 представляет вид сбоку на тестовый образец, расположенный на машине, которая подвергает его изгибу до разрушения.

Вначале готовили два отдельных штабеля 1 из шести кирпичей 2, причем кирпичи каждого штабеля скрепляли друг с другом фиксирующим строительным раствором m известного типа (с толщиной нанесения 10 мм). Затем два штабеля 1 из кирпичей 2 располагали взаимно выровненными так, как показано на фиг.1 и 2, но сохраняя эти штабеля отстоящими друг от друга, чтобы создать между ними центральный пустой промежуток v=20 мм.

После насыщения скрепленных кирпичей водой, но избегая какого-либо накопления воды, первый равномерный слой строительного раствора, смешанного с водой до создания желаемой консистенции, наносили (гладким металлическим шпателем) до толщины примерно 3 мм по площади 350×220 мм2 на верхнюю поверхность каждого из двух штабелей выровненных кирпичей (фиг.1), принимая меры, чтобы строительный раствор не проник в пустую область v, существующую между противостоящими поверхностями двух штабелей 1 выровненных кирпичей.

Затем на верхнюю поверхность двух первых слоев строительного раствора накладывали сетку из углеродного волокна (ширина s=220 мм, длина l=720 мм), заделывали сетку в первый слой строительного раствора, затем наносили второй слой строительного раствора (толщиной около 3 мм), чтобы полностью покрыть сетку, затем разглаживали свободную внешнюю поверхность, чтобы сформировать желаемый упрочняющий слой r. Следует отметить, что для того, чтобы получить сравнимые данные по стойкости, армирующая сетка 8 в слоях строительного раствора всех примеров всегда должна быть одинаковой и здесь всегда использовалась сетка из углеродного волокна.

Чтобы определить максимальную нагрузку разрушения, которая вызывает отделение упрочнения от испытуемых образцов каменной кладки (описанных здесь выше), подвергнутых испытанию на изгиб, методика является такой, какая показана схематично на фиг.2: каждый испытуемый образец вставляют в прочную жесткую металлическую оболочку, образованную из двух отдельных ящиков 3, соединенных вместе шарниром 4, который дает возможность каждому ящику 3 быть сдвинутым назад относительно другого.

Как можно видеть на фиг.2, каждый испытуемый образец покоится на своих двух концах на двух отдельных нижних опорах 7, находящихся вне упрочнения r. Посредством двух опор 6 (покоящихся на наружной поверхности ящиков 3) и жесткой плиты 5 прилагают нагрузку Р возрастающей величины, чтобы определить максимальную нагрузку (нагрузку разрушения), которая заставляет упрочнение r отделиться от испытуемого образца каменной кладки, подвергнутого испытанию на изгиб.

Следующая таблица показывает для каждого строительного раствора примеров настоящего описания величины максимальной нагрузки, измеренные в испытаниях, которые доводили тестовые образцы до кризиса.

Приведенные выше результаты показывают механические характеристики, в частности сопротивление отслоению, которое явно является превосходным для упрочнения, сформированного со строительным раствором по настоящему изобретению по сравнению с полученным со строительными растворами, образованными другими путями.

Аналогичные результаты были получены, если строительные растворы использовали для упрочнения тестовых бетона или армированного бетона; в этом случае методика, которой следовали для проведения испытаний, является такой же, как описанная подробно в вышеуказанных предшествующих патентных заявках авторов настоящей заявки WO 2007/054388 A и соответствующих ей ЕР 1893793 А и US 2008/0286553 A.

Изобретение относится к цементному строительному раствору с улучшенными характеристиками для образования структур, включающих синтетические волокна, в частности в форме сплетений, для упрочнения строительных конструкций. Строительный раствор включает метилметакрилатную/н-бутилакрилатную синтетическую смолу и стеклянные волокна, диспергированные в строительном растворе. Изобретение относится также к способу упрочнения строительных конструкций с использованием указанного строительного раствора. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - упрочнение строительных конструкций, повышение их сопротивления расслаиванию. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Цементный строительный раствор с улучшенными характеристиками для образования структур, включающих сплетения синтетических волокон для упрочнения строительных конструкций, где строительный раствор включает от 5% до 87,28% цемента, от 10% до 70% инертных минеральных наполнителей с размером частиц меньше 700 микрон, от 0,05% до 2,5% разжижающих и сверхразжижающих добавок и от 0,005% до 1% тиксотропных добавок класса целлюлозы, отличающийся тем, что он включает от 0,1% до 25% метилметакрилатной/н-бутилакрилатной сополимерной смолы и от 0,05% до 30% стеклянных волокон, в особенности из стойкого к щелочам стекла, диспергированных в строительном растворе, где указанные волокна имеют длину от 1 до 30 мм и диаметр от 5 до 100 микрон, причем проценты являются процентами по массе, отнесенными к общей массе цементного строительного раствора.

2. Цементный строительный раствор по п.1, отличающийся тем, что указанные стеклянные волокна имеют длину от 3 мм до 24 мм и диаметр от 8 микрон до 85 микрон.

3. Строительный раствор по п.1 или 2, отличающийся тем, что указанная сополимерная смола присутствует в количестве от 0,5% до 18% масс. от массы строительного раствора.

4. Строительный раствор по п.1 или 2, отличающийся тем, что указанные стеклянные волокна присутствуют в количестве от 0,4% до 23% масс. от массы строительного раствора.

5. Строительный раствор по п.3, отличающийся тем, что указанные стеклянные волокна присутствуют в количестве от 0,4% до 23% масс. от массы строительного раствора.

6. Строительный раствор по пп.1, 2 или 5, отличающийся тем, что указанные синтетические волокна, образующие указанные сплетения, внедренные в строительный раствор, выбраны из группы, состоящей из стеклянных волокон, углеродных волокон, полимерных волокон, поли[бенз(1,2-D:5,4-D′)бисоксазол-2,6-диил-1,4-фениленовых] волокон.

7. Строительный раствор по п.3, отличающийся тем, что указанные синтетические волокна, образующие указанные сплетения, внедренные в строительный раствор, выбраны из группы, состоящей из стеклянных волокон, углеродных волокон, полимерных волокон, поли[бенз(1,2-D:5,4-D′)бисоксазол-2,6-диил-1,4-фениленовых] волокон.

8. Строительный раствор по п.4, отличающийся тем, что указанные синтетические волокна, образующие указанные сплетения, внедренные в строительный раствор, выбраны из группы, состоящей из стеклянных волокон, углеродных волокон, полимерных волокон, поли[бенз(1,2-D:5,4-D′)бисоксазол-2,6-диил-1,4-фениленовых] волокон.

9. Способ упрочнения строительных конструкций, отличающийся тем, что наносят первый слой строительного раствора, как он определен в предшествующих пунктах, на поверхность уже существующей составной части здания, затем налагают сплетения синтетического волокна на указанный первый слой строительного раствора и заделывают их в него, и наконец наносят второй слой строительного раствора на указанное сплетение синтетического волокна и на указанный первый слой строительного раствора.

| Ограничитель грузоподъемности стрелового крана | 1984 |

|

SU1245547A1 |

| СТЕКЛОФИБРОБЕТОН (ВАРИАНТЫ) | 2005 |

|

RU2301207C1 |

| СОДЕРЖАЩИЕ ДИМЕРНОЕ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО ДИСПЕРСИОННЫЕ ПОРОШКОВЫЕ СОСТАВЫ | 2007 |

|

RU2411261C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2036886C1 |

| БАЗОВАЯ ОСНОВА ТАМПОНАЖНОГО РАСТВОРА ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2007 |

|

RU2337124C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ОТНОШЕНИЯ ПЕРЕПАДОВ ТЕМПЕРАТУР | 0 |

|

SU363875A1 |

| Технология бетона, глава 14, §14.5 Особые виды бетонов Москва, высшая школа, 1987 | |||

| ГЕРШБЕРГ О.А., Технология бетонных и железобетонных изделий, Стройиздат, Москва, 1965, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2014-08-27—Публикация

2009-09-18—Подача