Данное изобретение относится к машиностроению, в частности к технологическому инструменту для осуществления электрофизической обработки внутренних поверхностей деталей машин и механизмов, выполненных в форме цилиндра, в частности внутренней поверхности цилиндров двигателей внутреннего сгорания, корпусов гидроцилиндров, посадочных отверстий для подшипников и т.п.

В ходе литературного обзора по вопросам проектирования технологической оснастки для осуществления технологического процесса электроискрового легирования (ЭИЛ) деталей машин и рабочего инструмента были выявлены наиболее распространенные варианты конструктивного исполнения.

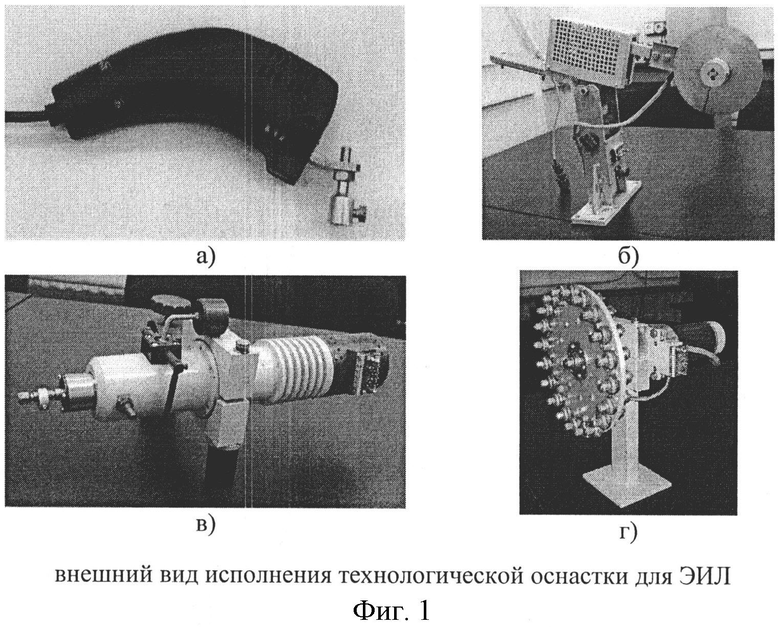

Наиболее широко распространенной является конструкция с ручным виброинструментом, где электрододержатель выполнен в жесткой механической связи с мощным вибратором, обеспечивающим амплитуду вибрации до 2 мм. Внешний вид ручного виброинструмента приведен на фигуре 1а [14]. Также возможен вариант конструктивного исполнения в виде виброинструмента с дисковым электродом, где электрододержатель представляет собой ось вращения дискового электрода с вынесенным вибровозбудителем (фигура 1б) [14, 15]. Для уменьшения габаритов оснастки в плоскости, перпендикулярной оси стержневого электрода, применяется вариант конструктивного исполнения с осевым вращающимся электрододержателем (фигура 1в) [18]. Для увеличения производительности применяют многоэлектродные оснастки. Один из вариантов конструктивного исполнения многоэлектродной оснастки представлен на фигуре 1г [17].

Сопоставление возможностей данных вариантов конструкции приведено в таблице 1.

Возможны варианты совмещения вариантов механического воздействия, например совмещения осевого вращения и механических колебаний в вертикальной плоскости [19].

Наиболее распространенным недостатком большинства вариантов исполнения технологической оснастки является ее громоздкость. Этот недостаток связан прежде всего с тем, что в абсолютном большинстве случаев метод электроискрового легирования применяется для ремонта и упрочнения наружных поверхностей массивных деталей, обрабатываемых на стандартном токарном оборудовании. Чаще всего механизацию технологического процесса электроискрового легирования осуществляют за счет применения токарно-винторезных станков. Т.е. постоянное движение обрабатывающего инструмента относительно упрочняемой поверхности осуществляется за счет вращения заготовки. В виду того, что при обработке внутренней поверхности тел вращения габаритные размеры технологической оснастки ограничены диаметром цилиндра, применение абсолютного большинства широко распространенных вариантов конструктивного исполнения рабочего инструмента электроискрового легирования невозможно. Кроме того, необходимо учитывать, что обработка внутренней поверхности цилиндра требует принципиально иного способа организации перемещения расходуемого электрода относительно обрабатываемой поверхности.

Важно отметить, что все рассмотренные варианты исполнения технологической оснастки позиционируются относительно обрабатываемой детали посредством внешних механизмов (суппортов станка, опор манипуляторов и т.п.). Данный подход делает практически невозможным точное позиционирование и базирование относительно обрабатываемой поверхности.

Для выбора базового аналога необходимо рассмотреть совокупность технических и технологических требований, связанных как с требованиями самого метода электроискрового легирования, так и с требованиями, обусловленными особенностями геометрии обрабатываемой детали.

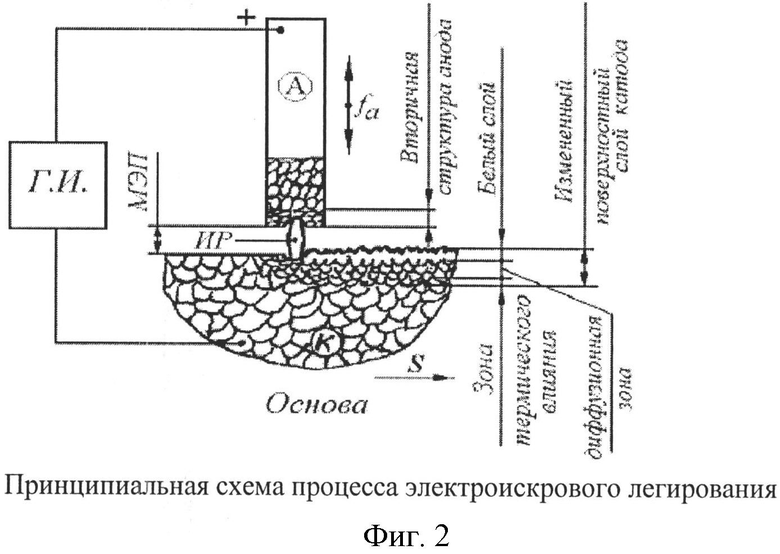

Метод электроискрового легирования (ЭИЛ) получил широкое распространение в области упрочнения и ремонта (восстановления геометрии) рабочего инструмента и ответственных деталей тяжело нагруженных машин и механизмов. Метод основан на явлении электрической эрозии и полярного переноса материала анода (электрода) на катод (деталь) при протекании импульсных разрядов в газовой среде. Принципиальная схема процесса электроискрового легирования приведена на фигуре 2.

Сущность процесса ЭИЛ заключается в том, что при сближении электродов напряженность электрического поля увеличивается. На некотором расстоянии между электродами она будет достаточна для возникновения искрового электрического разряда. Через возникший канал сквозной проводимости пучок электронов фокусировано ударяется о твердую металлическую поверхность анода (электрода). Энергия движения остановленных электронов выделяется в поверхностных слоях анода. В связи с тем, что в данный момент система броском освобождает накопленную энергию, плотность тока значительно превосходит критические значения. В результате этого воздействия от анода (электрода) отделяется капля расплавленного металла, которая движется к катоду (деталь), опережая движущийся анод (электрод).

В процессе отделения от анода летящая капля успевает нагреться до высокой температуры, закипает и "взрывается". Цепь тока прерывается, сжимающиеся усилия электромагнитного поля исчезают, и поэтому образовавшиеся частицы летят широким фронтом. Так как перегретая капля и частицы находятся в соприкосновении с газом, то по составу и свойствам они могут отличаться от исходного материала анода (электрода). Расплавленные частицы, достигнув катода (детали), свариваются с ним и частично внедряются в его поверхность. Процесс на этом не заканчивается, поскольку вслед за частицами движется анод (электрод), включенный в электрическую схему, уже успевшую вновь накопить энергию. Через раскаленные частицы, лежащие на катоде (детали), происходит второй импульс тока, сопровождающийся механическим ударом движущейся массы анода (электрода) [2, 3].

На следующем этапе процесса при механическом контакте электрода и обрабатываемой детали частицы свариваются между собой, одновременно прогревая тонкий слой поверхности катода (детали), на котором они расположены. При этом помимо диффузии перенесенных частиц в глубь катода под действием электрического тока происходят химические реакции между этими частицами и материалом катода. Механический удар по раскаленной массе материалов проковывает полученное покрытие, чем значительно увеличивает его однородность и плотность. Далее анод (электрод) движется вверх, а на поверхности катода (детали) остается прочно соединенный с ним слой материала анода [4].

Получаемые в результате ЭИЛ поверхностные слои имеют высокую прочность сцепления с основой (деталью) и могут обеспечить увеличение твердости, коррозионной стойкости, износо- и жаростойкости, снижение способности к схватыванию при трении, снижение коэффициента трения, восстановление размеров инструмента, изменение электрических свойств и т.п. [5]

В литературе приводятся данные, что ЭИЛ-обработка повышает стойкость фрез, сверл, резцов, метчиков в два раза, а стойкость дисковых пил и режущих звеньев сельскохозяйственных машин до трех раз. Большой практический опыт был накоплен в ЦНИИТМаше при упрочнении деталей машин. Методом ЭИЛ были обработаны детали железнодорожной техники (паровозов, тепловозов, вагонов) - турбины лопаток дымососных колес (увеличение стойкости в 2,5-3 раза), бандажи колес, корпусы паровозных роликовых букс (увеличение в 3-4 раза), детали рессорного подвешивания, автосцепки, буксового узла. В литературе упоминается об обработке штамповой оснастки, в основном молотовых штампов как самых сложных и дорогих, где достигаются результаты по повышению стойкости в 2-5 раз (максимально до 10 раз) [6].

Преимуществом технологии ЭИЛ является возможность локальной обработки поверхности, относительная простота, не требующая применения труда высококвалифицированного персонала, отсутствие предварительной подготовки обрабатываемой поверхности, высокая надежность оборудования [2-4].

К недостаткам метода при использовании традиционных твердосплавных электродных материалов относятся низкая производительность, ограниченная толщина формируемого слоя, его высокая шероховатость и пористость [2-4].

Основные трудности при проектировании технологической оснастки для обеспечения технологического процесса электроискрового легирования связаны с тем, что элементы конструкции должны сочетать высокие механические и электротехнические свойства [4, 5, 6].

Требования, связанные с особенностями процесса, можно сформулировать следующим образом:

а) необходимость обеспечения надежной изоляции элементов оснастки от обрабатываемой поверхности;

б) необходимость обеспечения физического воздействия расходуемого электрода (анода) на зону разряда на детали (катоде) для ее проковывания;

в) необходимость обеспечения подвижности расходуемого электрода (анода) относительно обрабатываемой поверхности в процессе обработки для предотвращения эрозии катода (детали) в результате локального многократного воздействия рабочих импульсов;

г) необходимость сохранения работоспособности технологической оснастки при повышенных температурах (до 200°C), возникающих при длительной работе.

Требования, связанные с особенностями геометрии обрабатываемой детали (цилиндрическое тело с прямолинейной или непрямолинейной образующей боковой поверхности), можно сформулировать следующим образом [1, 7, 8, 9, 10]:

а) минимизация размеров оснастки ввиду сравнительно малых размеров внутренних рабочих поверхностей;

б) обеспечение точного позиционирования расходуемого электрода относительно обрабатываемой поверхности при обеспечении условий для нормального (перпендикулярного поверхности) механического воздействия анода;

в) обеспечение стабильности процесса обработки в условиях изменения линейных размеров расходуемого электрода;

г) обеспечение стабильности технологического процесса при углах наклона от 0 до 180 градусов.

Исходя из комплекса вышеприведенных требований, в качестве базового аналога взята конструкция с вращающимся осевым электродом. Основной задачей разработки новой кинематической схемы исполнения технологической оснастки является преодоление основных недостатков базовой конструкции, приведенных в таблице 1, а также минимизация размеров механизмов и разработка принципиальной схемы базирования относительно внутренней поверхности обрабатываемой детали.

Техническая задача изобретения: разработка принципиальной схемы технологической оснастки для реализации процесса электроискрового легирования (ЭИЛ) внутренних сквозных поверхностей конструкций и механизмов, которая позволит осуществить обработку отверстий и поверхностей сопряжения с диаметром менее 200 мм.

Поставленная задача решается применением принципиально новой кинематической схемы осуществления перемещения электрода с базированием относительно неподвижной обрабатываемой поверхности. В качестве направляющей для перемещения электрододержателя служит жесткая штанга, закрепленная внутри обрабатываемой детали посредством самоцентрирующегося трехопорного механизма (фигура 3) [13].

Такая система организации позиционирования исполнительного механизма позволит предотвратить его поперечные перемещения при одновременном обеспечении перемещения электрода вокруг и вдоль оси цилиндра. Данные возможности по перемещению обеспечивают требование подвижности электрода относительно обрабатываемой поверхности.

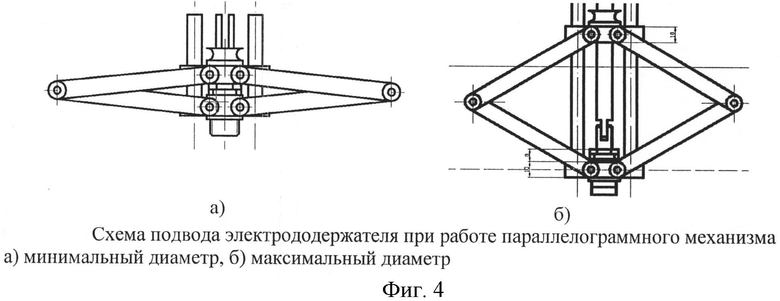

Подвод электрододержателя с расходуемым электродом к поверхности обрабатываемой детали осуществляется за счет регулировки параллелограммного исполнительного механизма, представленного на фигуре 4 [13].

Стабильность позиционирования электрододержателя при работе параллелограммного исполнительного механизма обеспечивается направляющими шпильками 10 (Фигура 5).

Для обеспечения проковывания и перемешивания материала, переносимого на поверхность изделия, электрододержатель 11 выполнен в виде вала с осевым вращением [3, 11].

С целью обеспечения подвода технологического импульса для осуществления процесса электроискрового легирования на нижней пластине параллелограммного исполнительного механизма предусмотрена токопроводящая шина 13, подключаемая к установкам для электроискрового легирования посредством стандартных разъемов [12].

Внешний вид опытного образца технологической оснастки для осуществления процесса электроискровой обработки внутренней поверхности тел вращения приведен на фигуре 5. Наименования позиций на фигуре 5 приведены в таблице 2.

Разработанная технологическая оснастка может быть востребована при осуществлении ремонта и упрочнения внутренних цилиндрических поверхностей механизмов и рабочего инструмента, таких как цилиндропоршневые группы современных двигателей внутреннего сгорания, корпусы электродвигателей, опорные конструкции бытовой техники, детали климатических установок и т.п.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Щипков М.Д. Сварка сплавов на основе алюминия и тугоплавких высокоактивных металлов. Учебное пособие. - Л., ЛПИ, 1983, с.80.

2. Верхотуров А.Д., Подчерняева И.А., Прядко Л.Ф., Егоров Ф.Ф. Электродные материалы для электроискрового легирования. - М: «НАУКА», 1988.

3. Гитлевич А.Е., Михайлов В.В., Парканский Н.Я., Ревуцкий В.М. электроискровое легирование металлических поверхностей. - Кишинев: «ШТИИНЦА», 1985.

4. Верхотуров А.Д. Формирование поверхностного слоя металов при электроискровом легировании. - Владивосток: Дальнаука, 1995. - 323 с.

5. Ярков Д.В. Формирование функциональных покрытий методом ЭИЛ с применением электродных материалов из минерального сырья Дальневосточного региона, Хабаровск: 2004. - 187 с.

6. Коротаев Д.Н. Создание износостойких покрытий электроискровым легированием в окислительных и инертных средах с оптимизацией режимов и использованием твердосплавных электродов, Диссертация, Омск: 2009.

7. «Ремонт алюминиевых блоков цилиндров. Сервис рекомендации & информация», Alexander Schafer, Uwe Schilling, Simon Schneibel, Гамбург, MSI Motor Service International GmbH, ISBN 978-3-86522-201-5.

8. Зусин В.Я., Серенко В.А. Сварка и наплавка алюминия и его сплавов. - Мариуполь: Изд-во «Рената», 2004. - 468 с.

9. http://www.splav.kharkov.com/mat_start.php?name_id=1441

10. http://www.spbmotor.ru «Специализированный моторный центр. Нюансы гильзования» Александр Хрулев, Сергей Самохин.

11. Тимошенко С.П. Колебания в инженерном деле. Перевод с английского. Изд.3 2007. 440 с.

12. Правила устройства электроустановок (ПУЭ). Издание седьмое. УТВЕРЖДЕНЫ Приказом Минэнерго России от 08.07.2002 №204.

13. Справочник технолога-машиностроителя. В 2-х т. С74 Т.2 / под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986.- 496 с.

14. Лазаренко Н.И., Лазаренко Б.Р. А.С. №70651 (СССР). Устройство для нанесения покрытий из металлов и сплавов. Бюл. Изобр, 1964. №22.

15. Мицкевич М.К. и др. А.С. №557899 (СССР). Устройство для электроискрового нанесения покрытий. Опубл. в Б.И. 15.05.1977.

16. Хайт М.Л., Коваль Н.П. и др. А.С. №870046 (СССР). Устройство для электроискрового нанесения покрытий. Опубл. в Б.И. 1981 г., №37.

17. Морозенко В.Н., Андреев В.И. и др. А.С. №428903 (СССР). Многоканальный вращающийся инструмент. Опубл. в Б.И. 1974, №19.

18. Кулаков В.П., Галай В.И. и др. А.С. №624760 (СССР) Устройство для электроискрового легирования металлических деталей. Опубл. В Б.И. 1978, №36.

19. Давыдов В.М., Богачев А.П. и др. А.С. RU 2393067 (RU). Устройство для электроискрового легирования. Опубл. В Б.И. 27.06.2010 (вращение и ультразвуковая вибрация по наружней поверхности детали).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЭЛЕКТРОДНАЯ ОСНАСТКА С НЕЗАВИСИМОЙ ПОДВЕСКОЙ ЭЛЕКТРОДОВ И ИНЕРЦИОННЫМ ВИБРОВОЗБУДИТЕЛЕМ | 2013 |

|

RU2545983C2 |

| Способ электроискрового нанесения покрытия свободными электродами-гранулами | 2017 |

|

RU2650665C1 |

| Многоэлектродный инструмент для электроискрового легирования | 1973 |

|

SU484964A1 |

| Устройство для электроискрового легирования | 1977 |

|

SU896837A1 |

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2003 |

|

RU2245767C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| ПРЕЦИЗИОННЫЙ МНОГОПРОВОЛОЧНЫЙ ЛАЙНЕР | 2017 |

|

RU2643167C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2016 |

|

RU2619412C1 |

Изобретение относится к машиностроению, в частности к технологическому инструменту для осуществления электрофизической обработки внутренних поверхностей деталей машин и механизмов, выполненных в форме цилиндра, в частности внутренней поверхности цилиндров двигателей внутреннего сгорания, корпусов гидроцилиндров, посадочных отверстий для подшипников и т.п. Технологическая оснастка содержит вращающийся осевой электрододержатель, самоцентрирующийся трехопорный механизм, выполненный с возможностью базирования и центрирования внутри обрабатываемой детали жесткой опорной штанги, на которой подвижно с возможностью перемещения вокруг и вдоль оси обрабатываемой поверхности закреплен параллелограммный исполнительный механизм, имеющий токопроводящую шину на нижней пластине и выполненный с возможностью осуществления подвода электрододержателя к обрабатываемой поверхности, регулировки степени приближения электрода и усилия его прижима к обрабатываемой поверхности. Изобретение позволяет осуществлять локальную электроискровую обработку внутренних цилиндрических поверхностей при отсутствии прямого обзора рабочей зоны и обеспечивает подвижность электрода относительно обрабатываемой поверхности. 5 ил., 2 табл.

Технологическая оснастка для электроискрового легирования внутренней поверхности детали, выполненной в форме тела вращения, содержащая вращающийся осевой электрододержатель, отличающаяся тем, что она содержит самоцентрирующийся трехопорный механизм, выполненный с возможностью базирования и центрирования внутри обрабатываемой детали жесткой опорной штанги, на которой подвижно с возможностью перемещения вокруг и вдоль оси обрабатываемой поверхности закреплен параллелограммный исполнительный механизм, имеющий токопроводящую шину на нижней пластине и выполненный с возможностью осуществления подвода электрододержателя к обрабатываемой поверхности, регулировки степени приближения электрода и усилия его прижима к обрабатываемой поверхности.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2008 |

|

RU2393067C1 |

| Устройство для электроискрового легирования металлических деталей | 1977 |

|

SU624760A1 |

| Устройство для электроискрового легирования | 1979 |

|

SU870046A1 |

| Устройство для нанесения покрытий электроискровым способом на поверхность изделий | 1980 |

|

SU933358A1 |

| US 5753881 A, 19.05.1998 | |||

Авторы

Даты

2014-08-27—Публикация

2012-05-12—Подача