Изобретение относится к электрофизическим методам обработки токопроводящих материалов и может быть использовано для легирования, упрочнения и повышения коррозионной стойкости различных деталей машин и инструментов.

Известен способ нанесения покрытий электроискровой обработкой, основанный на полярном переносе материала анода на поверхность катода в процессе протекания многократно повторяющихся электрических разрядов, инициирующихся при соприкосновении электрода-анода с поверхностью детали за счет вращательных или колебательных движений в газовой среде [1].

Самой распространенной является одноэлектродная конструкция с ручным держателем электрода, оснащенная мощным вибратором, обеспечивающим инициирование разрядов [2]. Существует вариант конструктивного исполнения одноэлектродной оснастки с осевым вращающимся электрододержателем [3]. Среди одноэлектродных оснасток известен способ электроискрового легирования, при котором электроду-аноду сообщают ультразвуковые вибрации, а детали-катоду низкочастотные механические колебания вдоль направления, перпендикулярного продольной пульсации анода [4]. Для повышения производительности применяют многоэлектродные оснастки [5].

Недостатком данных способов является низкая производительность в связи с тем, что область воздействия разрядов ограничена размерами одного электрода-анода, а повышение плотности электроискрового воздействия приводит к перегреву электрода-анода и локальных участков обрабатываемой детали-катода, а также проблемы, связанные с трудностью осаждения покрытий на подложки сложной формы и автоматизацией электроискровой обработки.

Наиболее близким к предлагаемому техническому решению является способ электроискрового легирования свободными электродами-гранулами, которым сообщают движение относительно обрабатываемой поверхности посредством токонесущего элемента, который располагают над поверхностью обрабатываемой детали на расстоянии 0,1-0,3 диаметра гранулы и сообщают ему относительное движение по траектории эквидистантной обрабатываемой поверхности со скоростью 1-15 м/с [6].

Недостатком данного способа является то, что форма токонесущего элемента строго зависит от геометрии обрабатываемой поверхности, что влечет необходимость изготовления токонесущего элемента под каждую конкретную форму детали-катода.

Технический результат предлагаемого способа заключается в повышении технологической и экономической эффективности электроискрового нанесения покрытия свободными электродами-гранулами посредством автоматизации процесса, его универсальности и обеспечения равномерного многоточечного контакта свободных электродов-гранул со всеми сторонами детали-катода.

Технический результат достигается за счет того, что в способе электроискрового нанесения покрытия свободными электродами-гранулами, которым сообщают движение относительно обрабатываемой поверхности для нанесения покрытия на деталь-катод посредством полярного переноса осаждаемого материала со свободных электродов-гранул анода на деталь-катод под действием электрических разрядов, деталь-катод размещается в среде электродов-гранул в центральной части реактора, подключенного к положительному полюсу генератора импульсов, и подключается к электродвигателю для сообщения ей вращения с частотой, обеспечивающей равномерное формирование модифицированного поверхностного слоя в зависимости от конфигурации обрабатываемой поверхности, от 0,5-50 с-1, при этом посредством вибростола реактору со свободными электродами-гранулами сообщаются колебания частотой от 10 до 1000 с-1 и амплитудой не более 2 мм, а слой свободных электродов-гранул между стенками реактора и деталью-катодом должен быть не менее двух диаметров свободных электродов-гранул.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

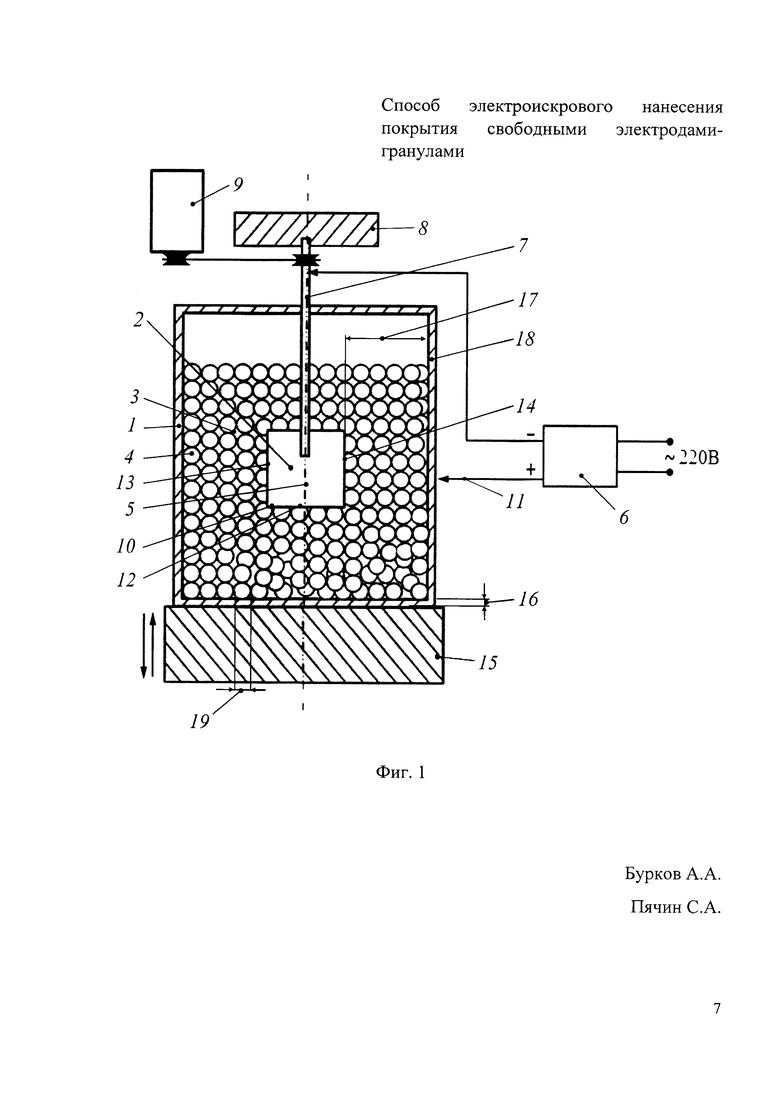

На фиг. 1 приведена схема установки для электроискрового нанесения покрытий на деталь.

Способ выполняется с помощью реактора 1, в котором размещается обрабатываемая деталь-катод 2. Деталь-катод 2 размещается в среде 3 свободных электродов-гранул 4 в центральной части 5 реактора 1, подключенного к положительному полюсу генератора импульсов 6, и подключается посредством оси 7 с держателем 8 к электродвигателю 9 для сообщения ей вращения с частотой, обеспечивающей равномерный полярный перенос осаждаемого материала 10 со свободных электродов-гранул 4 анода 11 и формирование модифицированного поверхностного слоя 12 в зависимости от конфигурации обрабатываемой поверхности 13 на всех ее сторонах 14, от 0,5-50 с-1. Реактору 1, соединенному с вибростолм 15, сообщаются колебания частотой от 10 до 1000 с-1 и амплитудой 16 не более 2 мм. Слой 17 свободных электродов-гранул 4 между стенками 18 реактора 1 и деталью-катодом 2 должен быть не менее двух диаметров 19 свободных электродов-гранул 4.

Способ электроискрового нанесения покрытия свободными электродами-гранулами выполняется следующим образом.

Свободным электродам-гранулам 4 сообщают движение относительно обрабатываемой поверхности 13 для нанесения покрытия на деталь-катод 2 посредством полярного переноса осаждаемого материала 10 со свободных электродов-гранул 4 анода 11 на деталь-катод 2 под действием электрических разрядов. Для обеспечения равномерного многоточечного контакта свободных электродов-гранул 4 со всеми сторонами 14 детали-катода 2, деталь-катод 2 размещается в среде 3 свободных электродов-гранул 4 в центральной части 5 реактора 1, подключенного к положительному полюсу генератора импульсов 6, и подключается посредством оси 7 с держателем 8 к электродвигателю 9 для сообщения ей вращения с частотой, обеспечивающей равномерное формирование модифицированного поверхностного слоя 12 в зависимости от конфигурации обрабатываемой поверхности 13. От генератора импульсов 8 подаются импульсы тока частотой 100-1000 Гц и длительностью 0,01-10 мс. При межэлектродном напряжении 30-100 В амплитуда тока достигала 110-1000 А. За счет вибрации реактора 1 свободные электроды-гранулы 4 смещаются относительно обрабатываемой поверхности 13 детали-катода 2 и, в моменты прерывания их электрического контакта, инициируются электрические разряды. За счет многократного воздействия разрядов формируется покрытие. Для обеспечения равномерности нанесения покрытия деталь-катод 1 вращается в окружении свободных электродов-гранул 4 с частотой 0,5-50 с-1. Посредством вибростола 15 реактору 1 со свободными электродами-гранулами 4 сообщаются колебания частотой от 10 до 1000 с-1 и амплитудой 16 не более 2 мм. Слой 17 свободных электродов-гранул 4 между стенками 18 реактора 1 и деталью-катодом 2 должен быть не менее двух диаметров 19 свободных электродов-гранул 4 для обеспечения полярного переноса материала со свободных электродов-гранул 4 анода 11 на деталь-катод 2 под действием электрических разрядов на основе механизма «плавление-перенос-перемешивание-кристаллизация».

Способ расширяет универсальность, обеспечивая обработку деталей любой конфигурации, а также повышает технологическую и экономическую эффективность электроискрового нанесения покрытия посредством автоматизации процесса.

Источники информации

1. Верхотуров А.Д., Муха И.М. Технология электроискрового легирования металлических поверхностей / А.Д. Верхотуров, И.М. Муха. - Киев: Техника, 1982. - 181 с.

2. Лазаренко Н.И., Лазаренко Б.Р. А.С. №70651 (СССР). Устройство для нанесения покрытий из металлов и сплавов. Бюл. Изобр, 1964. №22.

3. Кулаков В.П., Галай В.И. и др. Устройство для электроискрового легирования металлических деталей. А.С. №624760 (СССР).

4. Минаков B.C. и др. Способ электроискрового нанесения покрытий. А.С. №1002124 (СССР).

5. Морозенко В.Н., Андреев В.И. и др. Многоканальный вращающийся инструмент. А.С. №428903 (СССР).

6. Гитлевич А.Е и др. Способ электроискрового легирования; А.С. №965700 (СССР).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного нанесения интерметаллического покрытия на деталь с использованием смеси электродов-гранул | 2024 |

|

RU2831580C1 |

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1119815A1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ БРОНЗЫ НА ПОВЕРХНОСТЬ СТАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2323070C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| Способ электроискрового легирования в вакууме, совмещенный с катодно-дуговым осаждением | 2019 |

|

RU2729278C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕМЕХА ПЛУГА | 2015 |

|

RU2607680C1 |

| ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2527108C2 |

Изобретение относится к электрофизическим методам обработки токопроводящих материалов и может быть использовано для нанесения покрытий, упрочнения и повышения коррозионной стойкости различных деталей машин и инструментов. Способ включает нанесение покрытия на деталь-катод посредством полярного переноса осаждаемого материала с электродов-гранул анода на деталь-катод под действием электрических разрядов, при этом используют реактор, содержащий свободные электроды-гранулы, в центральной части которого размещают деталь-катод, при этом реактор подключают к положительному полюсу генератора импульсов, подающего импульсы тока частотой от 100 до 1000 с-1 и длительностью от 0,01 до 10 мс, причем детали катоду сообщают вращение с частотой от 0,5 до 50 с-1, а реактору с электродами-гранулами сообщают колебания частотой от 10 до 1000 с-1 и амплитудой не более 2 мм, при этом между стенками реактора и деталью-катодом обеспечивают слой электродов-гранул не менее двух диаметров свободных электродов-гранул. Технический результат предлагаемого изобретения заключается в повышении технологической эффективности электроискрового нанесения покрытия свободными электродами-гранулами посредством автоматизации процесса, его универсальности и обеспечения равномерного многоточечного контакта свободных электродов-гранул со всеми сторонами детали-катода. 1 ил.

Способ электроискрового нанесения покрытия на деталь свободными электродами-гранулами, включающий нанесение покрытия на деталь-катод посредством полярного переноса осаждаемого материала с электродов-гранул анода на деталь-катод под действием электрических разрядов, отличающийся тем, что используют реактор, содержащий свободные электроды-гранулы, в центральной части которого размещают деталь-катод, при этом реактор подключают к положительному полюсу генератора импульсов, подающего импульсы тока частотой от 100 до 1000 с-1 и длительностью от 0,01 до 10 мс, причем детали катоду сообщают вращение с частотой от 0,5 до 50 с-1, а реактору с электродами-гранулами сообщают колебания частотой от 10 до 1000 с-1 и амплитудой не более 2 мм, при этом между стенками реактора и деталью-катодом обеспечивают слой электродов-гранул не менее двух диаметров свободных электродов-гранул.

| Способ электроискрового легирования | 1981 |

|

SU965700A1 |

| Способ электрической обработки | 1984 |

|

SU1349915A1 |

| Способ электроэрозионного нанесения покрытий | 1984 |

|

SU1219283A1 |

| СПОСОБ ОЧИСТКИ РАБОЧЕЙ СРЕДЫ ПРИ МЕХАНИЧЕСКОМ УПРОЧНЕНИИ | 2003 |

|

RU2261792C2 |

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| WO 9956906 A1, 11.11.1999. | |||

Авторы

Даты

2018-04-16—Публикация

2017-05-18—Подача