Предметом настоящего изобретения является способ и система для укладки стержнеобразных элементов, представляющих собой отходы или брак производства в табачной промышленности.

Из уровня техники известны устройства для отрезания табачных частей сигарет от их фильтрующих частей.

В патенте США US 3,404,688 описывается устройство для вскрытия так называемых «двойных сигарет», содержащих сдвоенную фильтрующую часть и две табачные части. Такие элементы вскрывают в случаях некачественного наполнения табачных частей табаком.

В патенте США US 3,233,613 описывается устройство для вскрытия как двойных, так и обычных сигарет, не отвечающих стандартам качества.

В патенте США US 5,076,291 описывается устройство, позволяющее вскрывать некондиционные одинарные сигареты без обеспечения какой-либо упорядоченной их укладки, то есть с фильтрующими частями, ориентированными в обоих возможных направлениях.

В патенте DE 1106227 описывается устройство для отрезания табачных частей сигарет от их фильтрующих частей; причем для работы устройства необходимо обеспечить упорядоченную укладку сигарет, при которой их фильтры ориентированы в одном направлении, соответствующем расположению дискового ножа, используемого для разрезания частей сигарет.

При этом уровень техники не содержит сведений об устройствах, которые бы обеспечивали укладку стержнеобразных бракованных элементов из смеси элементов различного типа, то есть из смеси одинарных и двойных сигарет, а также отдельных фильтрующих и табачных частей.

Объектами изобретения являются система и способ для укладки стержнеобразных бракованных элементов, получаемых на различных этапах сигаретного производства.

Предлагается способ укладки стержнеобразных элементов, согласно которому неупорядоченную совокупность стержнеобразных элементов, каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет, подают на конвейер, содержащий идущие подряд заданные секторы, позволяющие укладывать указанные элементы на конвейере в отдельные ряды вдоль осей элементов и вдоль оси конвейера.

Предложенный способ отличается тем, что тип, количество и расположение частей каждого элемента, транспортируемого на конвейере, определяют путем по меньшей мере однократного сканирования каждого из идущих подряд элементов на конвейере, причем результат сканирования передают блоку управления, где каждому сектору конвейера приписывают информацию о его содержимом, после чего элементы сортируют на основе информации, полученной от блока управления, по типу и по количеству частей, образующих указанные элементы, а также по ориентации указанных частей относительно направления движения конвейера, путем перемещения идущих подряд элементов к подходящим приемным устройствам, выбранным на основе информации, полученной от блока управления.

Предпочтительно выполнять сканирование посредством по меньшей мере одной продольной сканирующей головки, расположенной в направлении вдоль рядов элементов, транспортируемых по конвейеру.

Каждый из элементов можно, по меньшей мере один раз, сканировать посредством сканирующей головки, перемещаемой над соответствующим рядом элементов, транспортируемых на конвейере.

Предпочтительно сканировать каждый элемент посредством двух сканирующих головок, циклически перемещаемых взад-вперед вдоль направления движения конвейера, над соответствующим рядом элементов, транспортируемых на конвейере.

Предпочтительно использовать сканирующие головки, позволяющие обнаруживать по меньшей мере один из следующих признаков: наружный цвет элемента, плотность содержимого элемента, контрастность сканируемых элементов в области сканирования, присутствие распознаваемой метки на сканируемой части элемента.

Кроме того, предпочтительно сортировать и перемещать идущие подряд элементы к подходящему приемному устройству путем размещения их в отдельных камерах приемного устройства, собирая в соответствующие камеры элементы из группы, включающей в себя: элементы, состоящие из двух табачных частей, соединенных с двумя фильтрующими частями; элементы, состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится по ходу движения сзади указанного элемента; элементы, состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится по ходу движения спереди указанного элемента; элементы, состоящие исключительно из фильтрующих частей; элементы, состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится по ходу движения спереди указанного элемента; элементы, состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится по ходу движения сзади указанного элемента; элементы, состоящие исключительно из табачных частей.

Кроме того, предложена система для укладки стержнеобразных элементов, каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет; причем предложенная система содержит конвейер, предназначенный для подачи на него неупорядоченной совокупности стержнеобразных элементов и содержащий идущие подряд заданные секторы, позволяющие укладывать элементы на конвейере в отдельные ряды вдоль осей указанных элементов и вдоль оси конвейера.

Предложенная система отличается тем, что над каждым рядом элементов на конвейере расположено сканирующее устройство, выполненное с возможностью по меньшей мере однократного сканирования каждого из идущих подряд элементов, транспортируемых на конвейере, и определения типа, количества и расположения частей каждого элемента из идущих подряд элементов; при этом указанная система снабжена также блоком управления, приписывающим каждому сектору конвейера информацию о его содержимом, а также загрузочным средством и приемным устройством для элементов, сортируемых на основе информации, полученной от блока управления, по типу и по количеству образующих их частей, а также по ориентации указанных частей внутри соответствующего сектора конвейера, причем указанные загрузочное средство и приемное устройство взаимодействуют с блоком управления.

Предпочтительно, чтобы блок управления представлял собой программируемый контроллер или промышленный компьютер.

Предпочтительно, чтобы сканирующее устройство содержало по меньшей мере одну сканирующую головку, расположенную над конвейером и циклично перемещаемую взад-вперед в направлении движения конвейера и против направления движения конвейера.

Сканирующая головка может содержать множество сканирующих сегментов, каждый из которых снабжен разным датчиком, обнаруживающим по меньшей мере один из следующих признаков: наружный цвет элемента, плотность содержимого элемента, присутствие распознаваемой метки на сканируемой части элемента, контрастность сканируемых частей элементов.

Предпочтительно, чтобы приемные устройства содержали контейнеры, приемные каналы или конвейеры, в которые элементы загружают из конвейера.

Система по п.8 формулы, отличающаяся тем, что загрузочные средства содержат конвейеры, каналы и/или пневматические сопла.

Предпочтительно, чтобы система взаимодействовала с режущим устройством для отделения табачных частей от фильтрующих частей.

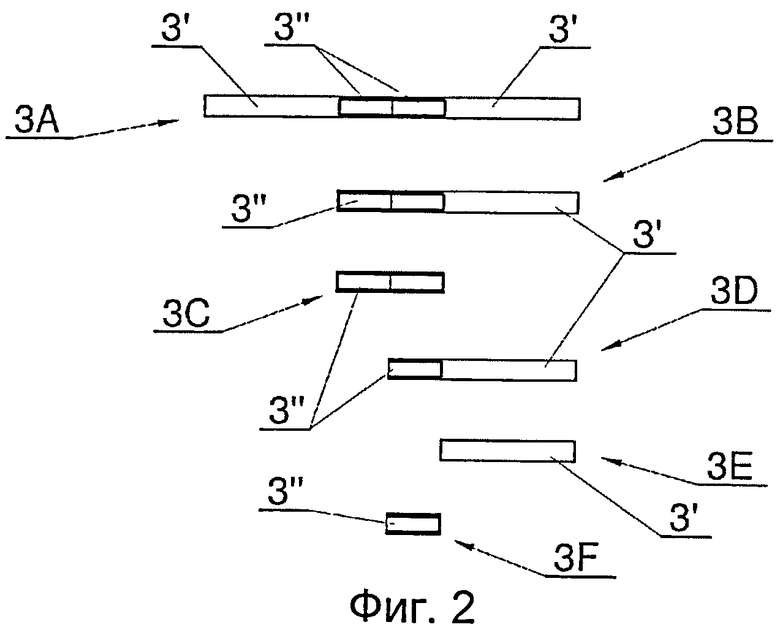

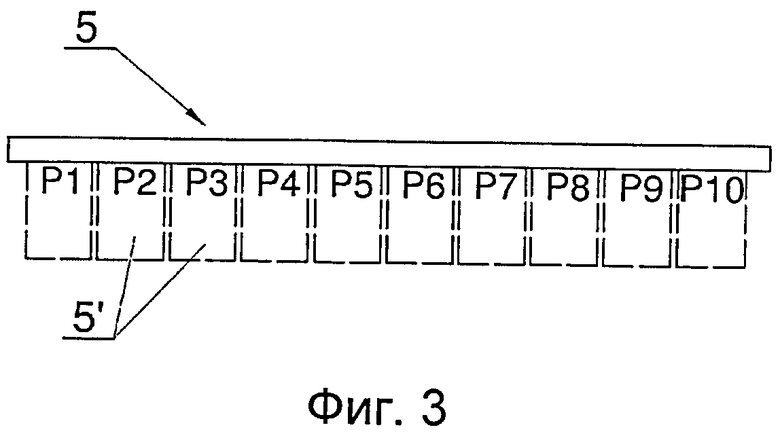

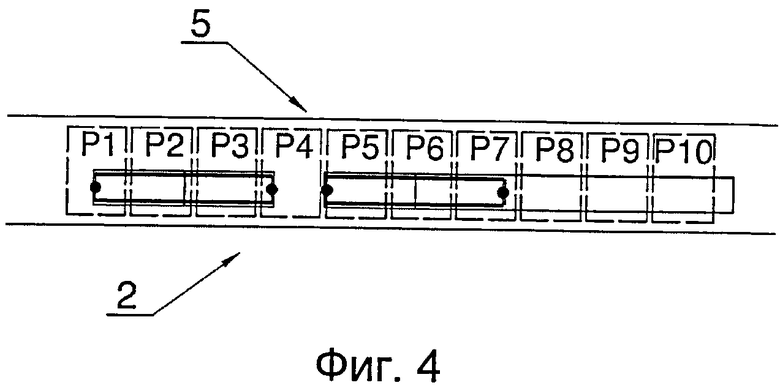

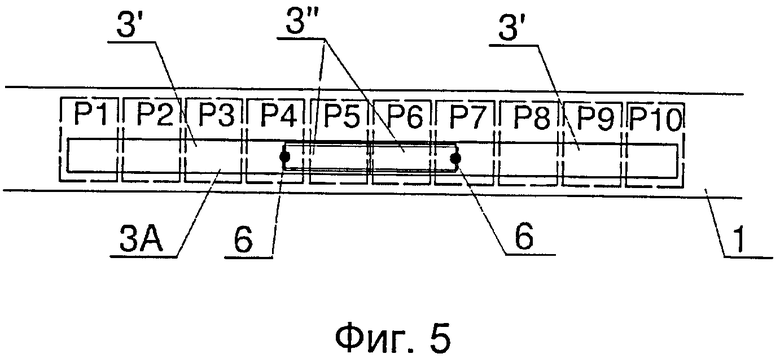

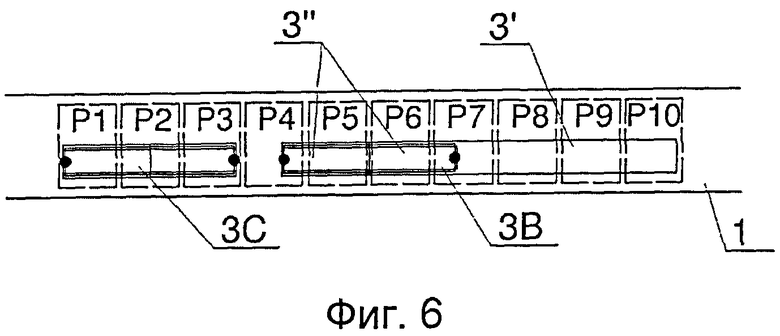

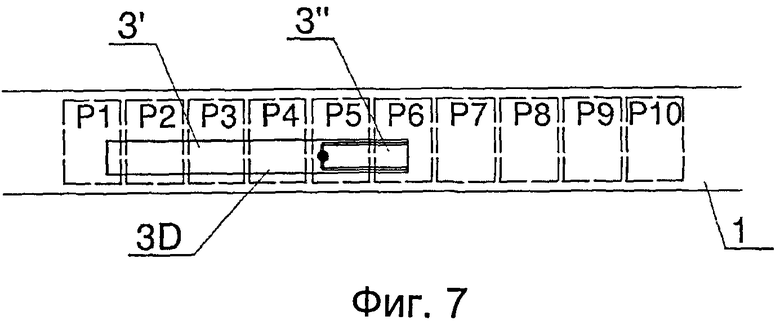

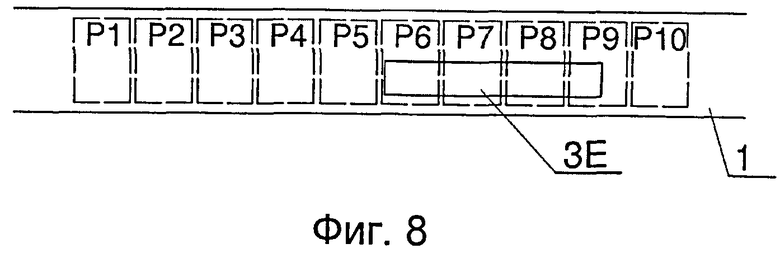

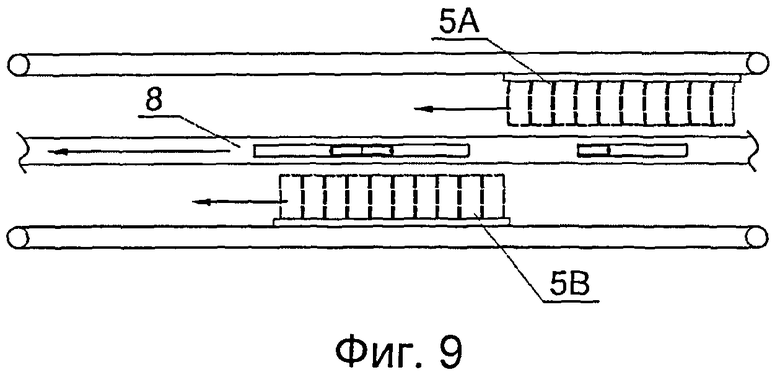

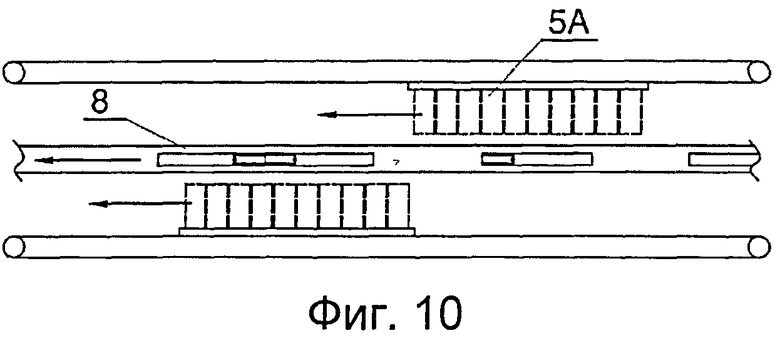

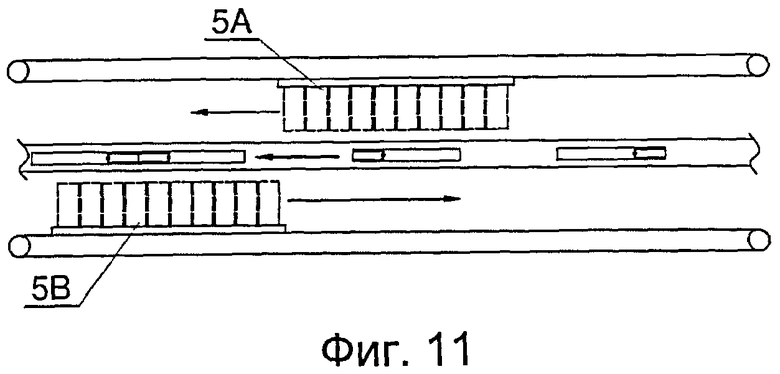

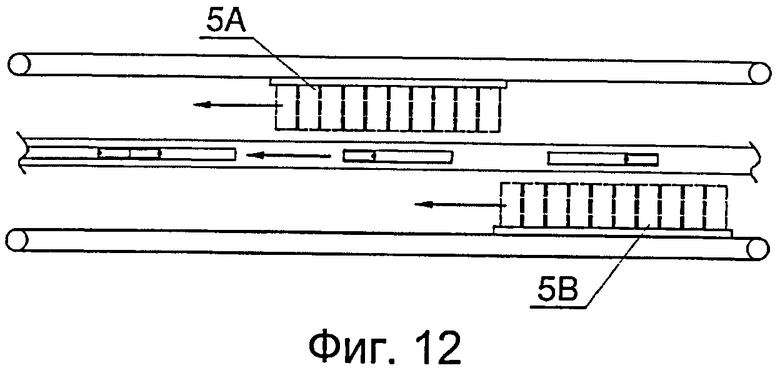

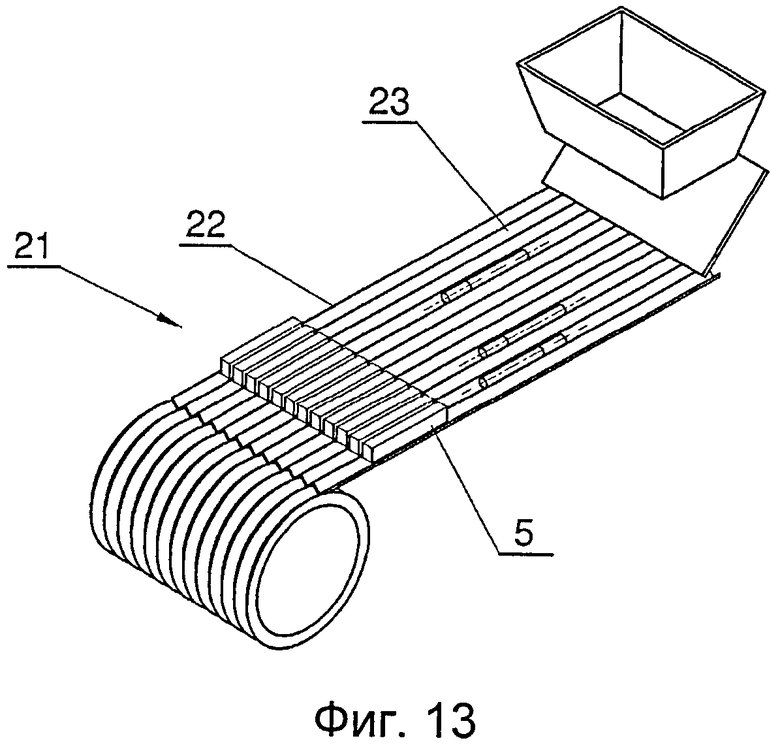

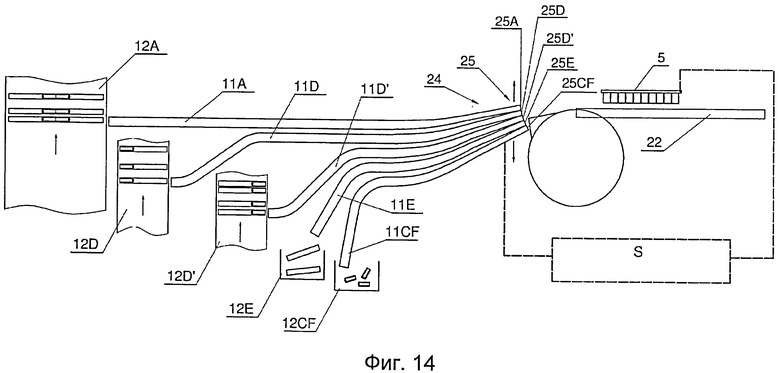

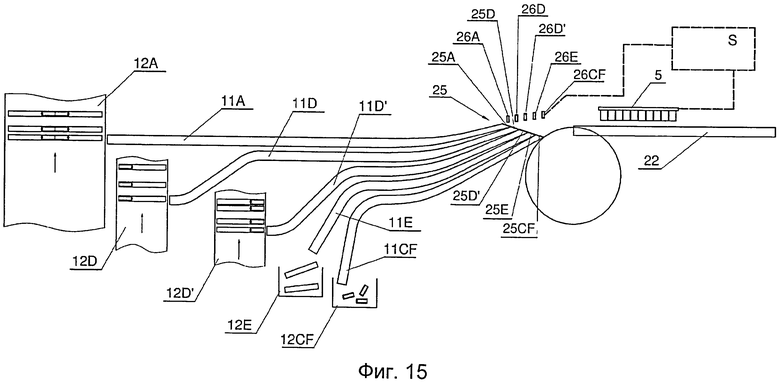

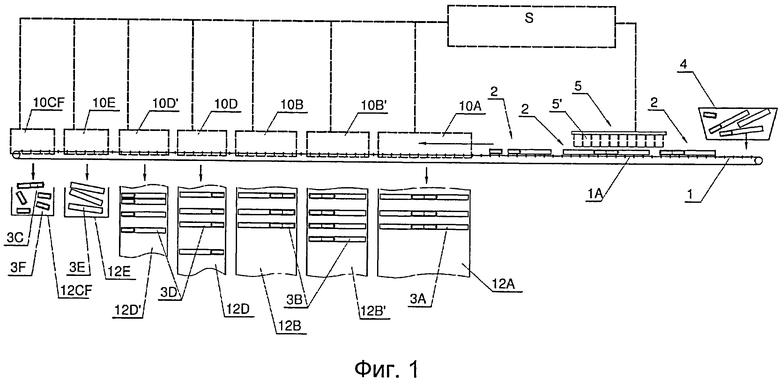

На чертежах представлен примерный вариант осуществления предложенных системы и способа: на фиг.1 показан примерный вариант осуществления предложенной системы; на фиг.2 показаны различные типы бракованных стержнеобразных элементов; на фиг.3 показан вид сбоку примера сканирующей головки; на фиг.4 показан вид сверху сканирующей головки; на фиг.5-8 показаны примеры бракованных стержнеобразных элементов, сканируемых сканирующей головкой; на фиг.9-12 показан еще один примерный вариант осуществления системы, где две сканирующие головки перемещаются вдоль конвейера; на фиг.13 показан еще один примерный вариант осуществления системы, где две сканирующих головки размещены над вибрационным конвейером; на фиг.14 показан еще один примерный вариант осуществления системы с вибрационным конвейером; на фиг.15 показан еще один примерный вариант осуществления предложенной системы.

На фиг.1 показан примерный вариант осуществления системы для укладки стержнеобразных бракованных элементов, содержащей конвейер 1 для элементов 3, лоток 4 подачи элементов 3, сканирующую головку 5, загрузочные средства 10 и множество приемных устройств 12А, 12В, 12В', 12CF, 12D, 12D' и 12Е. Каждый элемент 3 транспортируют под сканирующей головкой 5, снабженной множеством сканирующих сегментов 5'. Сканирующую головку 5 можно установить стационарно или с возможностью совершения возвратно-поступательных движений вдоль конвейера 1. Информация о последовательно транспортируемых элементах 3, представляющая собой данные о частях элементов, находящихся в соответствующих секторах 1А, хранится в блоке S управления. В качестве блока S управления можно использовать программируемый контроллер или промышленный компьютер. На основе данных, полученных от сканирующей головки 5, блок S управления собирает информацию касательно типа элементов 3 и их ориентации относительно направления их движения, в частности их расположения в секторах конвейера. Стандартные загрузочные средства находятся в загрузочной зоне, разделенной на множество участков зоны: 10А, 10В, 10В', 10CF, 10D, 10D', 10Е; при этом загрузочные средства загружают идущие подряд бракованные элементы в соответствующие приемные устройства. Загрузочные средства могут содержать механические толкатели с приводами любого подходящего вида или пневматические сопла. В зоне 10А подают на конвейер 12А бракованные элементы 3А; в зоне 10В подают на конвейер 12В элементы 3В, фильтры которых направлены против движения конвейера; в зоне 10В' подают на конвейер 12В' элементы 3В, фильтры которых направлены по движению конвейера. В зоне 10D подают на конвейер 12D элементы 3D, фильтры которых направлены против движения конвейера; в зоне 10D' подают на конвейер 12D' элементы 3D, фильтры которых направлены по движению конвейера. В зоне 10Е подают на конвейер 12Е бракованные элементы ЗЕ, при этом в зоне 10CF в контейнере 12CF находятся элементы 3С и 3F. Уложенные таким образом элементы можно подавать непосредственно к режущему устройству для отделения табачных частей от фильтрующих частей.

На фиг.2 показаны примеры стержнеобразных элементов 3, представляющих собой брак или отходы сигаретного производства:

- элементы 3А состоят из двух табачных частей 3 и двух фильтрующих частей 3", образующих две соединенные друг с другом сигареты;

- элементы 3В состоят из одной табачной части 3' и двух фильтрующих частей 3";

- элементы 3С состоят из двух соединенных друг с другом фильтрующих частей 3";

- элементы 3D состоят из одной табачной части 3' и одной фильтрующей части 3", образующих одну готовую сигарету;

- элементы 3Е состоят только из одной табачной части 3';

- элементы 3F состоят только из одной фильтрующей части 3".

Конвейер 1 предназначен для транспортировки бракованных элементов 3, полученных, например с лотка 4, причем указанные элементы расположены рядами вдоль конвейера 1. Конвейер 1 содержит множество секторов 1А, что означает, что лента рассматриваемого ленточного конвейера условно поделена блоком управления на секторы. Информация об элементах, находящихся в отдельных секторах 1А, приписывается этим секторам; причем такая информация содержит данные о частях элементов 3 в конкретных секторах отдельных рядов 2. На практике это означает, что сканирующая головка 5 передает информацию о результате сканирования в блок S управления, который, в свою очередь, приписывает эту информацию каждому ряду 2 частей элементов. Под рядом 2 понимается ряд, состоящий из частей бракованных элементов, собранных на отрезке, имеющем длину, равную сумме длин двух табачных частей и двух фильтрующих частей.

На фиг.3 показан вид сбоку сканирующей головки 5, содержащей множество сканирующих сегментов 5', например с Р1 по Р10, каждый из которых снабжен датчиками различного типа, обнаруживающими присутствие или отсутствие объекта в области сканирования, цвет поверхности сканируемого элемента, контрастность сканируемых элементов в области сканирования, плотность содержимого сканируемого элемента, а также распознаваемые метки на поверхности сканируемых элементов.

На фиг.4 показан вид сверху сканирующей головки 5, которая расположена над конвейером 1 и проходит вдоль примерного ряда 2, содержащего части бракованных элементов 3.

На фиг.5-8 представлены примеры стержнеобразных бракованных элементов, сканируемых сканирующей головкой 5. На фиг.5 показан элемент 3А, состоящий из двух табачных частей 3', соединенных с двумя фильтрующими частями 3", при этом сканирующая головка способна, среди прочего, считывать метки 6, специально нанесенные на поверхность сканируемого элемента, например вблизи соединения табачной части 3' с фильтрующей частью 3". Все сканирующие сегменты 5' будут обнаруживать присутствие элемента 3А, при этом сегменты Р4-Р7 будут обнаруживать присутствие фильтрующих частей 3", сегменты Р4 и Р7 будут обнаруживать присутствие меток 6, а сегменты Р1, Р2, Р3, Р8, Р9 и Р10 будут обнаруживать присутствие табачных частей 3'. Результат сканирования передается в блок S управления (не показан), причем просканированному сектору приписывается информация о его содержимом. На фиг.6 бракованные элементы 3В, 3С расположены в примерном ряду 2. Сканирующие сегменты Р1, Р2 и Р3 будут обнаруживать присутствие фильтрующих частей 3", а сегменты Р1 и Р3 -присутствие меток 6. Сегмент Р4 будет обнаруживать присутствие фрагмента фильтрующей части 3" и присутствие метки 6, а сегменты Р7, Р8, Р9 и Р10 - присутствие табачной части. На фиг.7 бракованный элемент 3С расположен в другом примерном ряду 2. Сегменты Р1-Р6 будут обнаруживать присутствие бракованного элемента, сегменты Р1-Р4 будут обнаруживать присутствие табачной части 3', сегменты Р5 и Р6 будут обнаруживать присутствие фильтрующей части 3", а сегмент Р5 - присутствие метки 6. Сканирующие сегменты Р6-Р9 с фиг.8 будут обнаруживать присутствие фильтрующей части 3" бракованного элемента 3F, при этом другие сканирующие сегменты 5' будут выявлять отсутствие элементов. В каждом из описанных выше случаев блок S управления получает информацию о типе и/или типах бракованных элементов и об их ориентации в ряду.

Для сканирования бракованных элементов 3 можно использовать по меньшей мере одну стационарную сканирующую головку и/или по меньшей мере одну подвижную сканирующую головку, выполненную с возможностью многократного сканирования элементов.

В качестве примера на фиг.9 показаны сканирующие головки 5А, 5В, перемещаемые вдоль конвейера со скоростью, близкой к скорости самого конвейера, 1 и расположенных на нем бракованных элементов 3.

На фиг.10 показана ситуация сканирования элементов, при этом на фиг.11 сканирующая головка 5В только что прекратила сканирование и будет возвращена в положение с фиг.12, из которого она возобновит сканирование, непосредственно вслед за сканирующей головкой 5А относительно протяженности конвейера 1.

На фиг.13 показан вариант осуществления системы, в котором стационарные или подвижные сканирующие головки могут быть расположены над конвейером другого типа, например над вибрационным конвейером 21. Вибрационный конвейер может содержать вибрирующий узел 22 с множеством рядов 23. Можно использовать и многорядный ленточный конвейер. Следует отметить, что в любом случае предпочтительно разместить над каждым из рядов сканирующую головку 5. На основании данных, считываемых сканирующими головками 5, элементы могут подаваться в подходящие приемные устройства.

В варианте осуществления системы с фиг.14 каждый из рядов 23 конвейера 21 снабжен распределителем 24. Вертикальное положение каждого распределителя 24 значительно изменяется в зависимости от данных о транспортируемых бракованных элементах 3, что позволяет надлежащим образом размещать улавливающие части 25, 25D, 25D', 25Е и 25CF распределителя 24. Бракованные элементы направляют к соответствующим улавливающим частям 25, 25D, 25D', 25Е и 25CF. Бракованные элементы подают в приемные устройства 12А, 12CF, 12D, 12D', 12Е посредством загружающих средств 11A, 11CF, 11D, 11D', 11Е, представляющих собой конвейеры или каналы.

На фиг.15 показан вариант осуществления изобретения, сходный с вариантом с фиг.14, за исключением того, что бракованные элементы направляют к входным частям 25А, 25D, 25D' 25Е, 25CF, используя загрузочные средства, представляющие собой пневматические сопла 26А, 26D, 26D' 26Е, 26CF.

Неупорядоченную совокупность стержнеобразных элементов (3A…3F) в виде фильтрующих и табачных частей сигарет подают на конвейер, содержащий идущие подряд заданные секторы (1А), позволяющие укладывать элементы на конвейере в отдельные ряды (2). Тип, количество и расположение частей каждого элемента, транспортируемого на конвейере, определяют путем сканирования каждого из идущих подряд элементов на конвейере. Результат сканирования передают блоку (S) управления, где каждому сектору (1А) конвейера приписывают информацию о его содержимом. Транспортируемые элементы сортируют на основании информации, полученной от блока управления, по типу и по количеству образующих указанные элементы частей (3', 3"), а также по ориентации указанных частей (3', 3") относительно направления движения конвейера, путем перемещения идущих подряд частей в подходящие приемные устройства (12А…12Е), выбранные на основе информации, полученной от блока управления. Упрощается обработка различных бракованных элементов сигарет. 2 н. и 11 з.п. ф-лы, 15 ил.

1. Способ укладки стержнеобразных элементов, согласно которому неупорядоченную совокупность стержнеобразных элементов (3A…3F), каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет, подают на конвейер, содержащий идущие подряд заданные секторы (1А), позволяющие укладывать элементы (3A…3F) на конвейере (1) в отдельные ряды (2) вдоль осей элементов (3A…3F) и вдоль оси конвейера, отличающийся тем, что тип, количество и расположение частей каждого элемента (3A…3F), транспортируемого на конвейере (1), определяют путем по меньшей мере однократного сканирования каждого из идущих подряд элементов (3A…3F) на конвейере (1), причем результат сканирования передают блоку (S) управления, где каждому сектору (1А) конвейера (1) приписывают информацию о его содержимом, после чего элементы (3A…3F) сортируют на основании информации, полученной от блока (S) управления, по типу и по количеству образующих указанные элементы частей (3', 3"), а также по ориентации указанных частей (3', 3") относительно направления движения конвейера (1), путем перемещения идущих подряд частей (3', 3") к подходящим приемным устройствам (12А, 12CF, 12D, 12D', 12Е), выбранным на основе информации, полученной от блока (S) управления.

2. Способ по п.1, отличающийся тем, что сканирование выполняют посредством по меньшей мере одной продольной сканирующей головки (5), расположенной в направлении вдоль рядов (2) элементов (3A…3F), транспортируемых на конвейере.

3. Способ по любому из п. 1 или 2, отличающийся тем, что каждый элемент (3A…3F) по меньшей мере один раз сканируют посредством сканирующей головки (5), перемещаемой над соответствующим рядом (2) элементов, транспортируемых на конвейере.

4. Способ по любому из п. 1 или 2, отличающийся тем, что каждый элемент (3A…3F) сканируют посредством двух сканирующих головок (5), циклически перемещаемых взад-вперед вдоль направления движения конвейера, над соответствующим рядом (2) элементов (3A...3F), транспортируемых на конвейере (1).

5. Способ по п.1, отличающийся использованием сканирующих головок (5), позволяющих обнаруживать по меньшей мере один из следующих признаков: наружный цвет элемента, плотность содержимого элемента, контрастность сканируемых элементов в области сканирования, присутствие распознаваемой метки на сканируемой части элемента.

6. Способ по п.1, отличающийся тем, что идущие подряд элементы (3A...3F) сортируют и перемещают к соответствующему приемному устройству путем размещения их в отдельных камерах (12А, 12В, 12В', 12CF, 12D, 12D', 12Е) приемного устройства, собирая в соответствующих камерах (12А, 12В, 12В', 12CF, 12D, 12D', 12Е) элементы из группы, включающей в себя: элементы (3А), состоящие из двух табачных частей, соединенных с двумя фильтрующими частями; элементы (3В), состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится по ходу движения сзади указанного элемента; элементы (3В), состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится по ходу движения спереди указанного элемента; элементы (3С, 3F), состоящие исключительно из фильтрующих частей; элементы (3D), состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится по ходу движения спереди указанного элемента; элементы (3D), состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится по ходу движения сзади указанного элемента; элементы (3Е), состоящие исключительно из табачных частей.

7. Система для укладки стержнеобразных элементов (3A…3F), каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет, причем указанная система содержит конвейер (1), предназначенный для подачи на него неупорядоченной совокупности стержнеобразных элементов и содержащий идущие подряд заданные секторы (1А), позволяющие укладывать элементы на конвейере (1) в отдельные ряды (2) вдоль осей указанных элементов и вдоль оси конвейера, отличающаяся тем, что над каждым рядом (2) элементов на конвейере (1) расположено сканирующее устройство, выполненное с возможностью по меньшей мере однократного сканирования каждого из идущих подряд элементов (3A…3F), транспортируемых на конвейере (1), и определения типа, количества и расположения частей каждого из идущих подряд элементов (3A…3F) в каждом ряду (2); при этом указанная система снабжена также блоком (S) управления, приписывающим каждому сектору (1А) конвейера (1) информацию о его содержимом, причем дополнительно указанная система снабжена загрузочным средством и приемным устройством для элементов (3A…3F), сортируемых на основе информации, полученной от блока (S) управления, по типу и по количеству образующих их частей, а также по ориентации указанных частей внутри соответствующего сектора (1А) конвейера, причем указанные загрузочное средство и приемное устройство взаимодействуют с блоком (S) управления.

8. Система по п.7, отличающаяся тем, что блок (S) управления представляет собой программируемый контроллер или промышленный компьютер.

9. Система по п.8, отличающаяся тем, что сканирующее устройство содержит по меньшей мере одну сканирующую головку (5), расположенную над конвейером (1) и циклично перемещаемую взад-вперед по ходу контейнера, в направлении движения контейнера и против направления движения конвейера.

10. Система по п.9, отличающаяся тем, что сканирующая головка (5) содержит множество сканирующих сегментов (Р1....Рn), каждый из которых снабжен разным датчиком, обнаруживающим по меньшей мере один из следующих признаков: наружный цвет элемента, плотность содержимого элемента, присутствие распознаваемой метки на сканируемой части элемента, контрастность сканируемых частей элементов.

11. Система по п.8, отличающаяся тем, что приемные устройства содержат контейнеры, приемные каналы или конвейеры (12А, 12В, 12B',12CF, 12D, 12D', 12Е), в которые из конвейера (1) загружают элементы (3A...3F).

12. Система по п.8, отличающаяся тем, что загрузочные средства (11А, 11CF, 11D, 11D', 11Е, 25А, 25D, 25D', 25Е, 25CF, 26А, 26D, 26D', 26Е и 26CF) содержат конвейеры, каналы и/или пневматические сопла.

13. Система по п.8, отличающаяся тем, что она взаимодействует с режущим устройством для отделения табачных частей от фильтрующих частей.

| ПОЛИМЕРИЗУЕМЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ УСКОРИТЕЛЬ И В КАЧЕСТВЕ ИНИЦИАТОРА - КОМПЛЕКС ОРГАНОБОРАНА И АМИНА | 2004 |

|

RU2364605C2 |

| DE 102004031187 A1, 19.01.2006; | |||

| Способ получения армированных литых заготовок | 1986 |

|

SU1416265A1 |

Авторы

Даты

2014-08-27—Публикация

2012-12-24—Подача