Изобретение относится к области обработки металлов давлением, а именно к устройствам для ротационной вытяжки тонкостенных оболочек ⌀60-400 мм и толщиной стенки 1-15 мм из углеродистой и легированной стали и алюминиевых сплавов, например, устройствам для ротационной вытяжки корпусов баллонов, огнетушителей, ресиверов, лейнеров, а также других оболочек, работающих под давлением.

Конструктивной особенностью устройств является наличие шпинделя, в котором крепится оправка, нескольких роликов прижима, которым заготовку фиксируют на оправке, выталкивателя и системы управления с ЧПУ.

Важнейшей проблемой в проектировании данных устройств является надежность работы, высокая прочность конструктивных элементов и точность изготовления деталей при высоких усилиях ротационной вытяжки.

Как показал многолетний опыт работы устройств для ротационной вытяжки, актуальной проблемой также является повышение устойчивости процесса ротационной вытяжки с целью повышения точности и качества обработки поверхности деталей за счет снижения колебаний инструмента и оснастки, особенно исключения явления резонанса - совпадения частот собственных и вынужденных колебаний деталей и узлов устройства и прокатываемых оболочек.

Известны устройства для ротационной вытяжки, например, устройство для вытяжки, описанное в книге Н.И.Могильного «Ротационная вытяжка оболочковых деталей на станках». - М.: Машиностроение, 1983 г., стр. 138, 139, рис. 8.17, 8.18, стр. 157, рис. 10.1 (а, б).

Основным недостатком этих устройств является использование одного ролика, закрепленного на одном суппорте, имеющем поперечное и продольное перемещение.

Заготовку зажимают между оправкой и прижимом и деформируют давильным роликом.

При деформировании заготовки одним роликом радиальное усилие ротационной вытяжки вызывает колебания инструментов - ролика и оправки и заготовки, что приводит к ухудшению качества поверхности детали и снижению точности геометрических размеров.

Данные устройства используются для ротационной вытяжки только тонкостенных оболочек с толщиной стенки 1-2 мм.

Наиболее близкими по технической сути и достигаемому техническому результату являются устройства, описанные в книге М.А.Гредитора «Давильные работы и ротационное выдавливание». - -М.: Машиностроение, 1971 г., стр. 192-199, рис. 109 «а», «б», рис. 110, 111, 112.

На рис. 111, 112 стр. 196, 197 изображены устройства с жесткой трехроликовой головкой, в которой закреплены три ролика, головка имеет возможность осевого перемещения, ролики - радиального. Внутри оправки размещен выталкиватель.

На таких устройствах выполняют ротационную вытяжку оболочек ⌀(40-600)мм из заготовок толщиной стенки до 14 мм из стали, толщиной до 28 мм из алюминиевых сталей и длиной до 600-1000 мм.

Радиальные усилия на ролике до 24 тс.

Основным недостатком данного устройства является отсутствие технических решений по фиксации трубной заготовки на оправке по съему заготовки съемником, а не только выталкивателем, отсутствие системы управления с ЧПУ и системы преобразования электрических параметров двигателя - приводов шпинделя и подачи роликов в показания радиальных и осевых усилий на дисплее пульта управления, а также в отсутствие возможности усиления съема заготовок роликами роликовой головки. Кроме того в известном устройстве не решались проблемы ликвидации резонанса колебаний деталей и узлов устройства, роликов и оправки, и заготовки. Также не решены вопросы снижения колебаний роликов, оправки и заготовки путем выбора оптимальной конструкции роликов, оправок и прижима.

Недостатком также является невозможность ротационной вытяжки оболочек длиной до 2000 мм и более.

В данном техническом решении, принятым за прототип, также не отражено в конструкции роликов решений по возможности регулировок осевых и радиальных смещений роликов между собой и оправкой, а также конфигурация профилей роликов.

Таким образом, задачей данного технического решения являлась разработка конструкции устройства для ротационной вытяжки цилиндрических оболочек длиной до 1000 мм в трехроликовой головке, в которой закреплены ролики, головка имеет возможность осевого перемещения, ролики - радиального.

Общими признаками с предлагаемым заявителями устройством является наличие трехроликовой головки с роликами, оправки, прижима, выталкивателя и крепежных элементов.

В отличие от прототипа в предлагаемом заявителями устройстве для ротационной вытяжки тонкостенных оболочек установлен переходник, соединенный посадочными местами со шпинделем станка и оправкой, которая прикреплена к переходнику прижимным кольцом, а также съемник, который выполнен с пазами для прохождения роликов и отверстием для вхождения в него переходника и соединен со съемным кольцом с отверстием для перемещения съемника с кольцом вдоль оправки, а ролики выполнены с треугольным или трапецеидальным профилем со скругленными по радиусу вершинами и установлены с осевыми и радиальными смещениями между собой, равными 0,1-0,7 глубины деформируемого слоя заготовки, при этом значения осевого и радиальных усилий выведены на дисплей пульта управления.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- съемник и съемное кольцо выполнены с отверстиями, диаметры которых превышают диаметры соответственно переходника и оправки на (0,5-1)%;

- в съемнике пазы выполнены с профилем в виде дуги окружности с радиусом, превышающим радиус ролика, при этом центры приложения радиусов совмещены;

- съемник соединен со съемным кольцом переходной втулкой с отверстием, диаметром равным диаметру отверстия съемника;

- переходник выполнен с посадочным местом в виде цилиндрического отверстия диаметром, равным диаметру цилиндрического выступа оправки;

- переходник выполнен с посадочным местом в виде конического выступа с размерами, равными размерам конического углубления оправки.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является разработка устройства для ротационной вытяжки тонкостенных оболочек большой длины, позволяющего повысить устойчивость процесса ротационной вытяжки, повысить точность и качество обработанной поверхности за счет снижения колебаний роликов, оправки, заготовки и других деталей и узлов устройства.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве, включающим трехроликовую головку с роликами, оправку, прижим, выталкиватель и крепежные элементы, особенность заключается в том, что в нем установлен переходник, соединенный посадочными местами со шпинделем станка и оправкой, которая прикреплена к переходнику прижимным кольцом, а также съемник, который выполнен с пазами для прохождения роликов и отверстием для вхождения в него переходника и соединен со съемным кольцом с отверстием для перемещения съемника с кольцом вдоль оправки, а ролики выполнены с треугольным или трапецеидальным профилем со скругленными по радиусу вершинами и установлены с осевыми и радиальными смещениями между собой, равными 0,1-0,7 глубины деформируемого слоя заготовки, при этом значения осевого и радиальных усилий выведены на дисплей пульта управления.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- установки переходника, соединенного посадочными местами со шпинделем станка и оправкой, унифицировать процесс ротационной вытяжки тонкостенных оболочек различных диаметров и длин, так как в переходник, соединенный посадочными местами со шпинделем давильно-раскатного станка и оправкой, можно устанавливать оправки различного диаметра и длин с одинаковым посадочным местом, так как оправка крепится к переходнику прижимным кольцом с внутренним отверстием, равным диаметру оправки;

- установки съемника обеспечить съем заготовки с оправки воздействием на торец заготовки с внешней стороны заготовки и по сравнению с внутренним выталкиванием увеличить усилие съема и в результате расширить технологические возможности устройства;

- выполнения съемника с пазами для прохождения роликов обеспечить возможность значительного увеличения усилия съема заготовки, соизмеримого с осевым усилием ротационной вытяжки, так как ролики имеют возможность проходить через пазы съемника в осевом направлении и при схождении в радиальном направлении и дальнейшем перемещении в обратном осевом направлении торцовыми поверхностями воздействовать на торцевую поверхность съемника и этим обеспечить съем заготовки с оправки с максимальным усилием и в результате расширить технологические возможности устройства;

- выполнения съемника с отверстием для вхождения в него переходника уменьшить длину концевой неработающей части оправки, так как при перемещении съемника в исходное положение переходник концевой части входит в отверстие съемника;

- соединения съемника со съемным кольцом с отверстием для перемещения съемника с кольцом вдоль оправки обеспечить прохождение съемника с кольцом по внешней поверхности оправки;

- выполнения деформирующих роликов с треугольным или трапецеидальным профилем обеспечить высокое качество обрабатываемой поверхности и точность геометрической формы в зависимости от прочностных свойств материала обрабатываемых заготовок, так как при обработке заготовок из высокоуглеродистых сталей и из легированных сталей применение роликов с треугольным профилем позволяет снизить усилия деформирования из-за малой площади очагов деформирования и, следовательно, уменьшить колебания системы СПИД (станок-приспособление-инструмент-деталь), а при обработке заготовок из пластических материалов, таких как низкоуглеродистые стали и алюминиевые сплавы, использование роликов с трапецеидальным профилем повышает качество обрабатываемой поверхности из-за наличия плоской площадки на вершине профиля с радиусом перехода в переднюю и заднюю поверхность;

- установки роликов с осевыми и радиальными смещениями между собой, равными 0,1-0,7 глубины деформируемого слоя, повысить устойчивость процесса деформирования в результате того, что при смещении роликов обеспечивается плавное вхождение роликов в заготовку, так как последовательно внедряются первый ролик, за ним второй и третий с различными степенями деформации, в конечном результате повышается точность и качество обработанной поверхности, амплитуда и частота колебаний снижаются, снижается и вероятность резонанса вынужденных и свободных колебаний устройства, значения смещений в пределах 0,1-0,7 глубины деформируемого слоя, определенные экспериментальным путем, оптимальны, так как при величине осевых и радиальных смещений менее 0,1 глубины слоя чистота обрабатываемой поверхности ухудшается, снижается точность геометрических размеров, а при величине смещений более 0,7 глубины деформируемого слоя возрастают усилия деформирования, устойчивость процесса деформирования снижается, возникают утяжки и гофры, причиной, по мнению заявителей, является увеличение вероятности резонанса и увеличение амплитуды и частоты колебаний устройства, кроме того, необходимо заметить, что из теории колебательных процессов (книга В.П.Орехова «Колебания и волны», М.: Просвещение, 1977 г., стр. 41, глава «Автоколебания») резонансом, или автоколебаниями, называют самовозбуждающиеся незатухающие колебания в нелинейных автономных системах при совпадении собственных и вынужденных колебаний, в случае ротационной вытяжки заготовок тремя роликами в очагах деформации возникают три источника вынужденных колебаний, которые при вышеприведенных условиях совпадают с собственными колебаниями заготовки, оправки, переходника, съемника и прижима, в результате амплитуда колебаний всей системы СПИД резко возрастает, что может привести к поломкам устройства, а также приводит к ухудшению обрабатываемой поверхности и снижению точности геометрических размеров, смещение роликов между собой в осевом и радиальном направлении позволяет сместить между собой очаги деформации, то есть источники вынужденных колебаний, в результате амплитуда и частота вынужденных колебаний устройства снижается, а при сложении вынужденных и собственных колебаний суммарная амплитуда и частота колебаний также снижается, чистота обрабатываемой поверхности и точность обработки повышаются, а вероятность резонанса уменьшается;

- выведения значений осевого и радиальных усилий на дисплей пульта управления регулировать процесс ротационной вытяжки с точки зрения повышения устойчивости процесса формоизменения выравниванием усилий на роликах, что достигается осевыми и радиальными смещениями роликов между собой и использованием роликов различного профиля, кроме того, выравнивание радиальных усилий на ролики уменьшает частоту и амплитуду колебаний роликов, заготовки, оправки и других деталей устройства, уменьшает вероятность резонанса собственных и вынужденных колебаний всей системы СПИД, что повышает чистоту поверхности обрабатываемых оболочек и точность геометрических размеров, величины усилий выводятся на дисплей пульта управления станка путем преобразования значений потребляемой мощности электроприводов шпинделя, роликов и роликовой головки.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- выполнения съемника и съемного кольца с отверстиями, диаметры которых превышают диаметры соответственно переходника и оправки на (0,5-1)% обеспечить гарантированные зазоры и, следовательно, свободное перемещение съемника в исходное положение и съемника с кольцом вдоль оправки при съеме заготовки с оправки и избежать заклинивания съемника с кольцом из-за температурных изменений, так как в процессе ротационной вытяжки заготовка оправка и переходник нагреваются до высоких температур, значения перепада диаметров в (0,5-1)% оптимально, при значениях диаметров отверстий менее 0,5% возможно заклинивание съемника и кольца, а при более 1% возрастают колебания съемника с кольцом и всего устройства, что снижает устойчивость процесса деформирования, ухудшает качество обрабатываемой поверхности и снижает точность геометрических размеров;

- выполнения в корпусе съемника пазов с профилем в виде дуги окружности с радиусом, превышающим радиус ролика, при совмещении центров приложения радиусов обеспечить свободное прохождение роликов с гарантированным зазором через пазы съемника для последующего перемещения роликов в радиальном направлении и осевого перемещения в обратном направлении, при котором ролики торцевыми поверхностями воздействуют на корпус съемника и этим усиливают воздействие съемника на обработанную заготовку, таким образом съем заготовки с оправки может осуществляться выталкивателем, съемником и совместным воздействием съемника и роликов, что расширяет технологические возможности устройства;

- соединения съемника со съемным кольцом переходной втулкой с отверстием диаметром, равным диаметру отверстия съемника, увеличить рабочую длину хода съемного кольца на длину втулки, что улучшает съем обработанной заготовки с оправки, а наличие зазора между втулкой и переходником при одинаковом диаметре отверстия втулки и съемника, диаметр отверстия которого больше диаметра переходника, препятствует передачи колебаний от съемного кольца, втулки и съемника к переходнику, что уменьшает частоту и амплитуду колебаний всего устройства;

- выполнение переходника с посадочным местом в виде цилиндрического отверстия диаметром, равным диаметру цилиндрического выступа оправки, обеспечить надежность и плотность соединения переходника и оправки, так как беззазорное их соединение снижает частоту и амплитуду колебаний устройства;

- выполнения переходника с посадочным местом в виде конического выступа с размерами, равными размерам конического углубления оправки, обеспечить наиболее плотное соединение переходника и оправки и снизить частоту и амплитуду колебаний устройства.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в устройстве для ротационной вытяжки тонкостенных оболочек, включающем трехроликовую головку с роликами, оправку, прижим, выталкиватель и крепежные элементы, в отличие от прототипа согласно изобретению в нем установлен переходник, соединенный посадочными местами со шпинделем станка и оправкой, которая прикреплена к переходнику прижимным кольцом, а также съемник, который выполнен с пазами для прохождения роликов и отверстием для вхождения в него переходника и соединен со съемным кольцом с отверстием для перемещения съемника с кольцом вдоль оправки, а ролики выполнены с треугольным или трапецеидальным профилем со скругленными по радиусу вершинами и установлены с осевым и радиальным смещением между собой, равными 0,1-0,7 глубины деформируемого слоя заготовки, при этом значения осевого и радиальных усилий выведены на дисплей пульта управления.

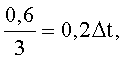

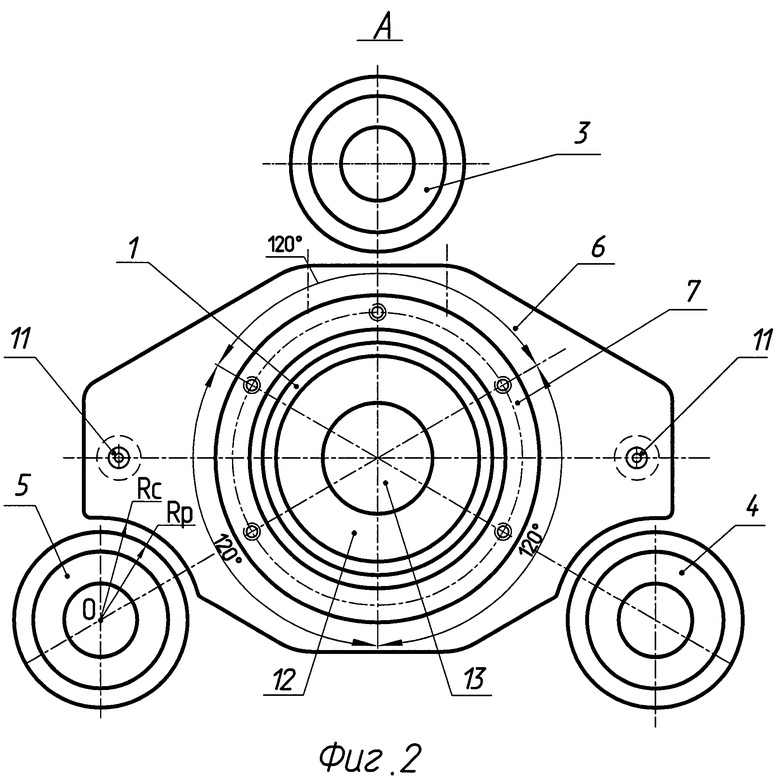

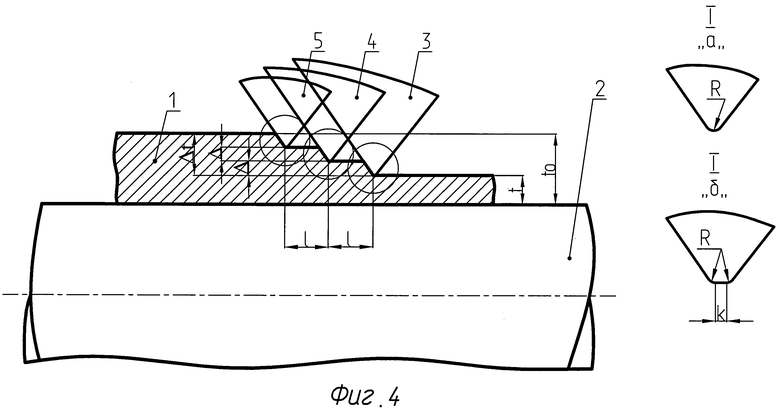

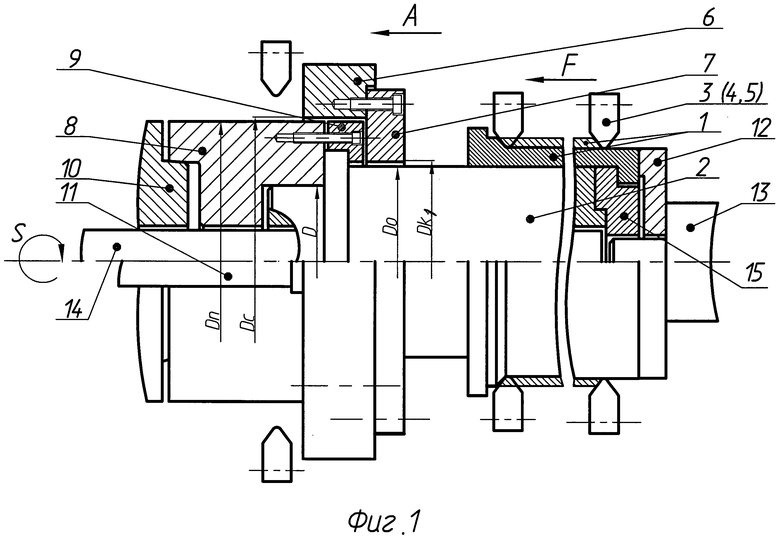

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство для ротационной вытяжки тонкостенных оболочек, на фиг.2 изображен вид А устройства с фиг.1, на фиг.3 вариант устройства с переходной втулкой - вид в плане, на фиг.4 - процесс ротационной вытяжки заготовки роликами с осевыми и радиальными смещениями и профиль роликов.

На фиг.1 изображена заготовка 1, установленная на оправке 2 и зафиксированная на ней прижимным кольцом 12 и прижимом 13, ролики 3, 4 и 5, съемник 6, на котором закреплено съемное кольцо 7, оправка 2, закрепленная на переходнике 8 прижимным кольцом 9, переходник 8, закрепленный на посадочном выступе шпинделя 10, цилиндрический выступ оправки 2 входит в цилиндрическое посадочное место переходника 8, при этом диаметры посадочного места и цилиндрического выступа равны D мм, выталкиватель 14, кольцо выталкивателя 15 для удаления заготовки 1 выталкивателем 14, штоки 11 гидравлических цилиндров для перемещения съемника. Гидравлические цилиндры условно на фиг.1 не показаны.

Также изображены: F (мм/мин) - осевая подача роликов 3, 4 и 5,

S (мин-1) - скорость вращения шпинделя, переходника, оправки и заготовки,

Dn (мм) - диаметр переходника,

Dc (мм) - диаметр отверстия съемника,

Dk1 (мм) - диаметр отверстия съемного кольца,

Do (мм) - диаметр оправки.

На фиг.2 (вид А с фиг.1) изображен съемник 6 с двумя пазами для прохождения роликов 3, 4, пазы выполнены с профилем в виде дуги окружности с радиусом Rc (мм), превышающим радиус роликов Rp (мм). Центры приложения радиусов совмещены в точке О.

Обозначены также прижим 13, прижимное кольцо 12, заготовка 1, ролики 3, 4 и 5, расположенные под углом 120° между собой в окружном направлении, съемник 6, съемное кольцо 7, штоки 11 гидроцилиндров (гидроцилиндры для съема заготовки и трехроликовая головка условно не показаны).

На фиг.3 изображен вариант устройства, в котором съемник 6 соединен со съемным кольцом 7 переходной втулкой 16 с внутренним диаметром Dk2 (мм), равным диаметру отверстия Dc (мм) съемника 6, Dk2=Dc.

Обозначения остальных деталей устройства, как на фиг.1.

На фиг.4 изображен процесс ротационной вытяжки заготовки 1 на оправке 2 роликами 3, 4, и 5 с осевым 1 (мм) и радиальным смещениями D (мм), треугольный профиль роликов 3, 4 и 5 с радиусом вершины R (мм) (вид I, «а»), трапецеидальный профиль роликов 3, 4 и 5 с плоской вершиной длиной k (мм) с радиусом вершины R (мм) (вид I, «б») перехода плоской вершины в переднюю и заднюю поверхность. Ролики 3, 4 и 5 условно совмещены в одной осевой плоскости.

Вышеописанное устройство работает следующим образом.

Заготовку 1 устанавливают на оправку 2 и фиксируют ее на оправке прижимом 13 с прижимным кольцом 12 (фиг.1, 2 и 3).

Ролики 3, 4 и 5 установлены в роликовой головке со смещением между собой в осевом (1 мм) и радиальном (Δ мм) направлении (фиг.4). Роликовая головка условно не показана. Профиль роликов выбирают в зависимости от механических свойств заготовок, с треугольным профилем (фиг.4 вид I, «а») при ротационной вытяжке заготовок с высокими механическими свойствами, с трапецеидальным профилем (фиг.4 вид I, «б») при обработке заготовок с более пластическими свойствами.

Затем осуществляют настройку устройства в процессе ротационной вытяжки корректировкой осевых и радиальных смещений роликов в зависимости от показаний осевого и радиальных усилий на дисплее пульта управления станка.

Значения радиальных и осевого усилий на роликах выравнивают, изменяя радиальные смещения и, соответственно, зазоры между вершинами роликов и оправкой и осевые смещения роликов.

Смещением роликов уменьшают вероятность резонанса, приводящего к поломкам устройства, а также уменьшают амплитуду и частоту колебаний устройства и за счет этого повышают устойчивость процесса деформирования, точность и качество обработанной поверхности.

При ротационной вытяжке заготовок на дисплее пульта управления постоянно высвечиваются показания радиальных на каждом ролике и осевого усилий трех роликов, что позволяет в любой момент внести необходимые корректировки и стабилизировать процесс ротационной вытяжки.

После окончания процесса ротационной вытяжки по программе ЧПУ станка выключается вращение шпинделя и, соответственно, оправки и заготовки, ролики и прижим отводятся в исходное положение, штоками 11 (фиг.1, 2 и 3) гидроцилиндров подачи перемещают съемник 6 с кольцом 7 в направлении к заготовке и заготовку 1 удаляют с оправки.

Как вариант заготовку снимают с оправки выталкивателем 14, воздействующим через съемное кольцо 15 на внутренний уступ заготовки.

При необходимости увеличения усилия съема воздействуют на съемник 6 торцевыми поверхностями роликов 3, 4 и 5, которые через пазы съемника перемещают за съемник, сводят в радиальном направлении и затем перемещают в осевом обратном направлении со съемником 6 и съемным кольцом 7 и заготовкой 1 по оправке и снимают ее с оправки совместным воздействием съемника и роликов.

Пример 1.

Заготовку 1 из труб ⌀133×13 мм стали 12Х3ГНМФБА, (20Х3ГНМФА, 22Х3ГН2М1ФА) ТУ 1308-005-33116077-2001, СП28 и т.п. (фиг.1, 2 и 4) с размерами ⌀вн.116,15 мм, толщиной стенки 7 мм, длиной 565 мм устанавливают на оправку 2 диаметром 116 мм и длиной 2150 мм, оправка цилиндрическим выступом установлена в посадочном месте переходника 8 по посадке ⌀120 H7/h6 и прикреплена к нему прижимным кольцом 9.

Переходник 8 соединен посадочным местом в виде конического углубления с коническим выступом шпинделя 10.

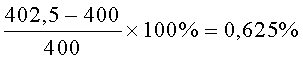

Съемник 6 со съемным кольцом 7 устанавливают в исходное положение. При этом переходник концевой частью входит в отверстие съемника, диаметр переходника Dn=400 мм, диаметр отверстия съемника Dc=402,5 мм, диаметр отверстия съемника превышает диаметр переходника на

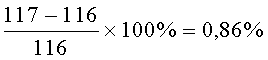

Съемное кольцо 7 выполнено с диаметром отверстия Dk1=117 мм, оправка выполнена диаметром Do=116 мм, диаметр отверстия съемного кольца превышает диаметр оправки на

При ротационной вытяжке заготовок из стали 12Х3ГНМФБА используют ролики 3, 4 и 5 треугольного профиля с радиусами вершин R=(3-6)мм (фиг.4, вид I, «а»).

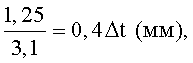

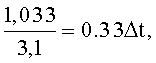

Ролики устанавливают (фиг.4) с осевыми смещениями 1=1,25 мм, радиальными смещениями Δ=1,033 мм. При толщине исходной заготовки to=7 мм, толщине заготовки после ротационной вытяжки t=3,9 мм, глубина деформируемого слоя Δt=7-3,9=3,1 мм, при этом величина осевого смещения роликов 1 составляет

Затем по программе ЧПУ станка осуществляется процесс ротационной вытяжки заготовки. При этом ролики 3, 4 и 5 входят в заготовку (фиг.4) на суммарную величину деформируемого слоя Δt=3,1 мм.

После окончания процесса ротационной вытяжки по программе ЧПУ отключается вращение шпинделя, ролики и прижим отводятся в исходное положение и гидроцилиндры подачи (на фиг.1, 2 и 3 не показаны) штоками 11 (фиг.1, 2) перемещают съемник 6 с кольцом 7 в направлении к заготовке и заготовка удаляется с оправки.

Возможен вариант удаления заготовки с оправки выталкивателем 14 с кольцом 15 и вариант усиления съема съемником совместно с роликами.

Для этого в съемнике выполнены пазы для прохождения роликов с профилем в виде дуги окружности с радиусом Rc=160 мм, превышающем радиус ролика Rр=125 мм, что соответствует формуле изобретения.

При этом варианте ролики 3, 4 и 5 перемещают в осевом направлении через пазы за съемник, затем сводят их в радиальном направлении и торцевыми поверхностями роликов при перемещении в обратном направлении воздействуют на торцевую поверхность съемника и, таким образом, удаляют заготовку с оправки.

Затем ролики и съемник возвращается в исходное положение.

Пример 2.

Заготовку 1 из алюминиевого сплава АМг5М ГОСТ 18482-79 (фиг.2, 3 и 4) с размерами ⌀132 мм, длина 500 мм и толщина стенки 8,8 мм устанавливают на оправку 2 диаметром 114 мм длиной 1500 мм.

Оправка 2 установлена на посадочном коническом выступе переходника 8 и прикреплена к нему прижимным кольцом 9.

Съемник 6 соединен со съемным кольцом 7 переходной втулкой 16 с диаметром отверстия, равным диаметру отверстия съемника Dk2=Dc=402,5 мм. Переходная втулка выполнена с фланцами, одним фланцем втулка соединяется со съемником 6, а другим фланцем со съемным кольцом 7.

Ротационную вытяжку заготовок 1 из алюминиевого сплава АМг5 осуществляют роликами 3, 4 и 5 с трапецеидальным профилем (фиг.4 вид I, «б») с R=5 мм и длиной плоской вершины k=(2-5)мм.

Ролики устанавливают со смещениями (фиг.4) осевыми 1=1 мм и радиальными смещениями Δ=0,6 мм. При толщине стенки заготовки to=9 мм, t=6 мм, Δt=9-6=3 мм осевое смещение 1 составляет

Величина радиального смещения Δ(мм) составляет,

Процесс ротационной вытяжки и съем заготовки осуществляется, как в примере 1.

Устройство для ротационной вытяжки тонкостенных оболочек в соответствии с изобретением обеспечивает возможность изготовления тонкостенных оболочек большой длины с высокой устойчивостью процесса деформирования, с высокой точностью геометрических размеров и высоким качеством обработанной поверхности.

Изобретение может быть использовано при производстве различных сосудов и оболочек, работающих под внутренним давлением, из углеродистых и легированных сталей и из алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями устройства при изготовлении тонкостенных оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления профильных оболочек давильно-раскатной обработкой | 2023 |

|

RU2825737C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| Деформирующий инструмент ротационной вытяжки осесимметричных оболочек из высокоуглеродистых и легированных сталей | 2016 |

|

RU2629417C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ И ИГЛОФРЕЗЕРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393040C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫГЛАЖИВАНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК | 2008 |

|

RU2393039C1 |

Изобретение относится к области обработки металлов давлением, а именно к устройствам для ротационной вытяжки тонкостенных оболочек. Оправка закреплена в шпинделе станка и прикреплена к переходнику прижимным кольцом. При этом переходник соединен посадочными местами со шпинделем станка и оправкой. Ролики трехроликовой головки выполнены треугольного или трапецеидального профиля со скругленными по радиусу вершинами и установлены с осевыми и радиальными смещениями между собой. Съемник устройства выполнен с пазами для прохождения роликов и отверстием для вхождения в него переходника и соединен со съемным кольцом с отверстием для перемещения съемника с кольцом вдоль оправки. При этом ролики выполнены с обеспечением возможности выведения значения осевого и радиальных усилий на дисплей пульта управления. Повышается точность и качество обработки поверхности. 5 з.п. ф-лы, 4 ил.

1. Устройство для ротационной вытяжки тонкостенных оболочек, включающее трехроликовую головку с роликами, закрепленную в шпинделе станка оправку, прижим, выталкиватель и крепежные элементы, отличающееся тем, что оно снабжено переходником, соединенным посадочными местами со шпинделем станка и оправкой, прикрепленной к переходнику прижимным кольцом, а также съемником, выполненным с пазами для прохождения роликов и отверстием для вхождения в него переходника и соединенным со съемником съемным кольцом, отверстие которого выполнено с обеспечением возможности перемещения съемника с кольцом вдоль оправки, при этом ролики выполнены треугольного или трапецеидального профиля со скругленными по радиусу вершинами и установлены с осевыми и радиальными смещениями между собой, равными 0,1-0,7 глубины деформируемого слоя заготовки, и с обеспечением возможности выведения на дисплей пульта управления значений их осевого и радиальных усилий.

2. Устройство по п.1, отличающееся тем, что съемник и съемное кольцо выполнены с отверстиями, диаметры которых превышают диаметры соответственно переходника и оправки на (0,5-1)%.

3. Устройство по пп.1, 2, отличающееся тем, что профиль пазов съемника выполнен в виде дуги окружности радиусом, превышающим радиус ролика, при этом центры приложения радиусов совмещены.

4. Устройство по пп.1, 2, отличающееся тем, что съемник соединен со съемным кольцом переходной втулкой с отверстием, диаметром равным диаметру отверстия съемника.

5. Устройство по п.1, отличающееся тем, что переходник выполнен с посадочным местом в виде цилиндрического отверстия диаметром, равным диаметру цилиндрического выступа оправки.

6. Устройство по п.1, отличающееся тем, что переходник выполнен с посадочным местом в виде конического выступа с размерами, равными размерам конического углубления оправки.

| ГРЕДИТОР М.А | |||

| "Давильные работы и ротационное выдавливание", Машиностроение, М., 1971г., с.192-199, рис.109 "а", "б", рис.110-112 | |||

| Устройство для ротационного выдавливания | 1989 |

|

SU1787621A1 |

| УСТРОЙСТВО РОТАЦИОННОЙ ВЫТЯЖКИ | 2003 |

|

RU2240191C2 |

| Способ приготовлении латекса из каучуконосов | 1936 |

|

SU50447A1 |

| DE 3843211 A1, 28.06.1990 | |||

Авторы

Даты

2014-09-10—Публикация

2013-05-29—Подача