Изобретение относится к области обработки металлов давлением, а именно к изготовлению профильных оболочек криволинейной или конической формы на устройствах, относящихся к давильно-раскатным станкам, что представляет сложную техническую проблему, обусловленную большими усилиями формообразования и силами трения, приводящими к снижению точности и качества обработанной поверхности, а также к снижению производительности.

Известны устройства, описанные в книге М.А. Гредитора «Давильные работы и ротационное выдавливание», г. Москва, изд. Машиностроение, 1971 г., стр. 192-199, рис. 109 «а», «б», рис. 110, 111, 112.

На рис. 111, 112 стр. 196, 197 изображены устройства с трехроликовой головкой, в которой закреплены три ролика, головка имеет возможность осевого перемещения, ролики - радиального. Внутри оправки размещен выталкиватель.

На таких устройствах выполняют раскатку оболочек из заготовок толщиной стенки до 14 мм из стали, толщиной до 28 мм из алюминиевых сталей и длиной до 1000 мм.

Недостатком данного устройства является отсутствие съема заготовки съемником, а не только выталкивателем, отсутствие возможности съема заготовок роликами и невозможность формирования профильной поверхности заготовок.

Наиболее близким по технической сути и достигаемому техническому результату является устройство описанное в патенте РФ №2527541, С1, 2013 г., опубл. 10.09.2014 г., Бюл. №25.

Устройство включает трехроликовую головку с роликами, оправку, переходник, соединенный посадочными местами со шпинделем станка и оправкой, съемник, отверстие которого выполнено с диаметром больше диаметра оправки, при этом ролики выполнены треугольного или трапецеидального профиля со скругленными по радиусу вершинами и установлены с осевыми и радиальными смещениями между собой, равными 0,1÷0,7 глубины деформируемого слоя заготовки.

Данное устройство принято авторами за прототип.

Как видно из этого технического решения процесс формоизменения осуществляют роликами на цилиндрической оправке (фиг. 1, фиг. 2, фиг. 3, фиг. 4) с рабочей цилиндрической поверхностью.

Рабочие поверхности роликов выполнены треугольной или трапецеидальной формы, что обусловлено формированием цилиндрических оболочек на оправке с цилиндрической рабочей поверхностью.

Выбор осевого и радиального смещения роликов между собой в прототипе определен применительно к формированию цилиндрических заготовок.

Профили рабочих поверхностей роликов - треугольный и трапецеидальный заданы также применительно к формированию цилиндрических заготовок.

При обработке заготовок на давильно-раскатных станках из-за высоких усилий и сил трения происходит износ рабочих поверхностей роликов и оправок, что снижает точность размеров и качество обработанной поверхности заготовки, а также снижается производительность изготовления оболочек из-за простоев давильно-раскатного станка при замене изношенного инструмента.

Основным недостатком технического решения, принятого за прототип, является невозможность использования данного устройства при изготовлении профильных оболочек.

Задачей данного технического решения, принятого за прототип, являлось разработка устройства, позволяющего повысить устойчивость процесса формоизменения, повысить точность и качество обработанной поверхности тонкостенных цилиндрических оболочек большой длины за счет снижения колебания роликов, оправки, заготовки и других деталей и узлов.

Общими признаками с предлагаемым авторами устройством является наличие трехроликовой головки с роликами, установленными с осевыми и радиальными смещениями, переходника, соединенного посадочными местами со шпинделем станка и оправкой, которая прикреплена к переходнику прижимным кольцом, съемника, отверстие которого выполнено с диаметром отверстия больше диаметра оправки, и установленного над прижимным кольцом оправки, прижима и крепежных элементов.

В отличие от прототипа в предлагаемом авторами устройстве для давильно-раскатной обработки профильных оболочек оправка содержит участок с профильной рабочей поверхностью, ролики выполнены с различными радиусами рабочей поверхности и установлены с различными радиальными и осевыми смещениями относительно профильного участка оправки, на основании, равномерно по периметру, смонтированы посредством резьбового соединения крепежные стойки, на которых установлены съемник, заготовка с торцевым уступом и прижим, зафиксированные гайками.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуется следующими признаками:

- первым в направлении осевой подачи устанавливают ролик с большим радиусом рабочей поверхности и с большим радиальным и осевым смещением, а последующие ролики устанавливают с меньшими радиусами и меньшими радиальными и осевыми смещениями;

- на рабочие поверхности роликов и оправки нанесено износостойкое фторсодержащее покрытие в виде раствора поверхностно-активного вещества «Эфрен-К» в органическом растворителе и синтетического красителя трифинилметанового ряда с процентным соотношением компонентов - масс: фторсодержащего вещества и красителя (0,5-0,9)%, (0,01-0,1)%, соответственно;

- рабочие поверхности роликов, оправки и наружная поверхность заготовок снабжены защитной антикоррозийной композицией на основе фторсодержащего вещества универсального модификатора «УМ» и индустриального масла с процентным соотношением компонентов - масс: (10÷25)%, (90÷75)%, соответственно;

- отверстие прижима выполнено диаметром меньше диаметра торцевого уступа заготовки на (1÷5)%;

- между торцем заготовки и съемником установлена втулка, длину которой выбирают в зависимости от длины вылета заготовки над участком с профильной поверхностью оправки;

- между съемником и прижимным кольцом размещена опорная втулка, длину которой выбирают в зависимости от длины вылета заготовки над участком с профильной поверхностью оправки;

- оправка снабжена профильным и цилиндрическим участками, ролики - треугольными или трапецеидальными рабочими поверхностями и установлены относительно цилиндрической части оправки с различными радиальными и осевыми смещениями, а торцевой прижим выполнен с профилем внутренней поверхности, соответствующим профилю наружной поверхности заготовки.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является разработка устройства для давильно-раскатной обработки профильных оболочек, позволяющего повысить точность геометрических размеров, качество обработанной поверхности, а также износостойкость рабочих поверхностей роликов и оправки и производительность изготовления оболочек.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве, включающем трехроликовую головку с роликами, установленными с осевыми и радиальными смещениями, переходник, соединенный посадочными местами со шпинделем станка и оправкой, которая прикреплена к переходнику прижимным кольцом, съемник, выполненный с отверстием, диаметр которого больше диаметра оправки и установленный над прижимным кольцом оправки, прижим и крепежные элементы, особенность заключается в том, что оправка содержит участок с профильной рабочей поверхностью, ролики выполнены с различными радиусами рабочей поверхности и установлены с различными радиальными и осевыми смещениями относительно профильного участка оправки, на основании, равномерно по периметру, смонтированы посредством резьбового соединения крепежные стойки, на которых установлены съемник, заготовка с торцевым уступом и прижим, зафиксированные гайками.

Новая совокупность операций, а также наличие связей между ними позволяют в частности, за счет:

- наличия на оправке участка с профильной рабочей поверхностью обеспечить возможность формообразования профильных оболочек криволинейной, конической или любой другой сложной формы;

- выполнение роликов с различными радиусами рабочей поверхности повысить точность и качество обработанной поверхности заготовок в результате разделения деформации между роликами, то есть разделения непрерывного очага деформации на отдельные очаги различной площади, что обеспечивает плавное нарастание деформации вдоль профильного участка оправки, и исключение гофр, утяжек и наплыва металла перед роликами;

- установки роликов с различными радиальными и осевыми смещениями относительно профильной части оправки повысить точность и качество обработанной поверхности заготовок в результате разделения деформации между роликами, то есть разделения непрерывного очага деформации на отдельные очаги различной площади, что обеспечивает плавное нарастание деформации вдоль профильного участка оправки, и исключение гофр, утяжек и наплыва металла перед роликами;

- равномерного монтажа по периметру основания крепежных стоек посредством резьбового соединения обеспечить равномерное распределение усилий зажима заготовки на ее торцевом уступе прижимом;

- установки на крепежных стойках съемника, заготовки с торцевым уступом и прижима, зафиксированных гайками, обеспечить надежное крепление заготовки на оправке.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- установки первым в направлении осевой подачи ролика с большим радиусом рабочей поверхности и с большим радиальным и осевым смещением, а последующих роликов с меньшими радиусами и меньшими радиальными и осевыми смещениями, повысить точность и качество обработанной поверхности заготовок в результате разделения деформаций между роликами, что обеспечивает плавное нарастание деформации вдоль профильного участка оправки, и исключение гофр, утяжек, и наплыва металла перед роликами;

- нанесения на рабочие поверхности роликов и оправки износостойкого фторсодержащего покрытия в виде раствора поверхностно-активного вещества «Эфрен-К» в органическом растворителе и синтетического красителя трифенилметанового ряда с процентным соотношением компонентов - масс: фторсодержащего вещества и красителя (0,5÷0,9)%, (0,01÷0,1)%, соответственно, обеспечить цветовую визуализацию качества покрытия, зон контакта и износа рабочих поверхностей, сократить время настройки и повысить износостойкость рабочих поверхностей и производительность изготовления оболочек, данные процентные соотношения оптимальны, определены экспериментально, при значениях содержания фторсодержащего вещества менее 0,5% и красителя менее 0,01%, соответственно, снижается износостойкость рабочих поверхностей роликов и оправки и снижается цветовая визуализация покрытия, а при значениях содержания фторсодержащего вещества более 0,9% и красителя более 0,1% возрастает себестоимость изготовления оболочек;

- снабжения рабочих поверхностей роликов, оправки и наружной поверхности заготовки защитной антикоррозийный композицией на основе фторсодержащего вещества универсального модификатора «УМ» и индустриального масла с процентным соотношением компонентов - масс: (10÷25)%, (90÷75)%, соответственно, уменьшить силу трения, повысить износостойкость и антикоррозийную стойкость рабочих поверхностей деформирующего инструмента - роликов и оправки, и повысить чистоту поверхности обработанных заготовок, данные процентные соотношения оптимальны, определены экспериментально, при значениях модификатора «УМ» менее 10% износ и коррозия возрастают, а при значениях более 25% возрастает себестоимость изготовления оболочек;

- выполнения прижима с отверстием диаметром меньше диаметра торцевого упора заготовок на (1÷5)% обеспечить надежность крепления заготовки, данное значение оптимально, определено экспериментально, при значениях диаметра отверстия прижима менее 1% от диаметра торцевого упора заготовки или более 5% снижается надежность фиксации заготовки в устройстве из-за уменьшения площади контакта прижима и торцевого уступа заготовки;

- установки между торцем заготовки и съемником втулки, длину которой задают в зависимости от длины вылета заготовки над участком с профильной поверхностью оправки, расширить технические возможности устройства, обеспечив возможность формирования участка с профильной поверхностью за несколько переходов;

- установки между съемником и прижимным кольцом опорной втулки, длину которой задают в зависимости от длины вылета заготовки над участком с профильной поверхностью оправки, расширить технические возможности устройства, обеспечив возможность формирования участка с профильной поверхностью за несколько переходов;

- выполнения оправки с профильным и цилиндрическим участками использовать одну оправку для получения профильного и цилиндрического участков заготовки и, в результате, повысить производительность изготовления оболочек и расширить технические возможности устройства;

- выполнения роликов с треугольными или трапецеидальными рабочими поверхностями обеспечить формирование цилиндрического участка заготовки на цилиндрическом участке оправки, так как данный профиль рабочих поверхностей роликов оптимален для обработки цилиндрических поверхностей с высокой точностью и качеством обработанной поверхности заготовок;

- установки роликов с треугольными или трапецеидальными рабочими поверхностями с различными радиальными и осевыми смещениями разделить деформацию между роликами и обеспечить высокую точность размеров и качество обработанной поверхности;

- выполнения торцевого прижима с профилем внутренней рабочей поверхности, соответствующем профилю наружной поверхности заготовки, обеспечить надежность крепления заготовки на профильном участке оправки.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в устройстве для давильно-раскатной обработки профильных оболочек, включающем трехроликовую головку с роликами, установленными с осевыми и радиальными смещениями, переходник, соединенный посадочными местами со шпинделем станка и оправкой, которая прикреплена к переходнику прижимным кольцом, съемник, выполненный с отверстием, диаметр которого больше диаметра оправки и установленный над прижимным кольцом оправки, прижим и крепежные элементы, в отличие от прототипа, согласно изобретению, в нем оправка содержит участок с профильной рабочей поверхностью, ролики выполнены с различными радиусами рабочей поверхности и установлены с различными радиальными и осевыми смещениями относительно профильного участка оправки, на основании, равномерно по периметру, смонтированы посредством резьбового соединения крепежные стойки, на которых установлены съемник, заготовка с торцевым уступом и прижим, зафиксированные гайками.

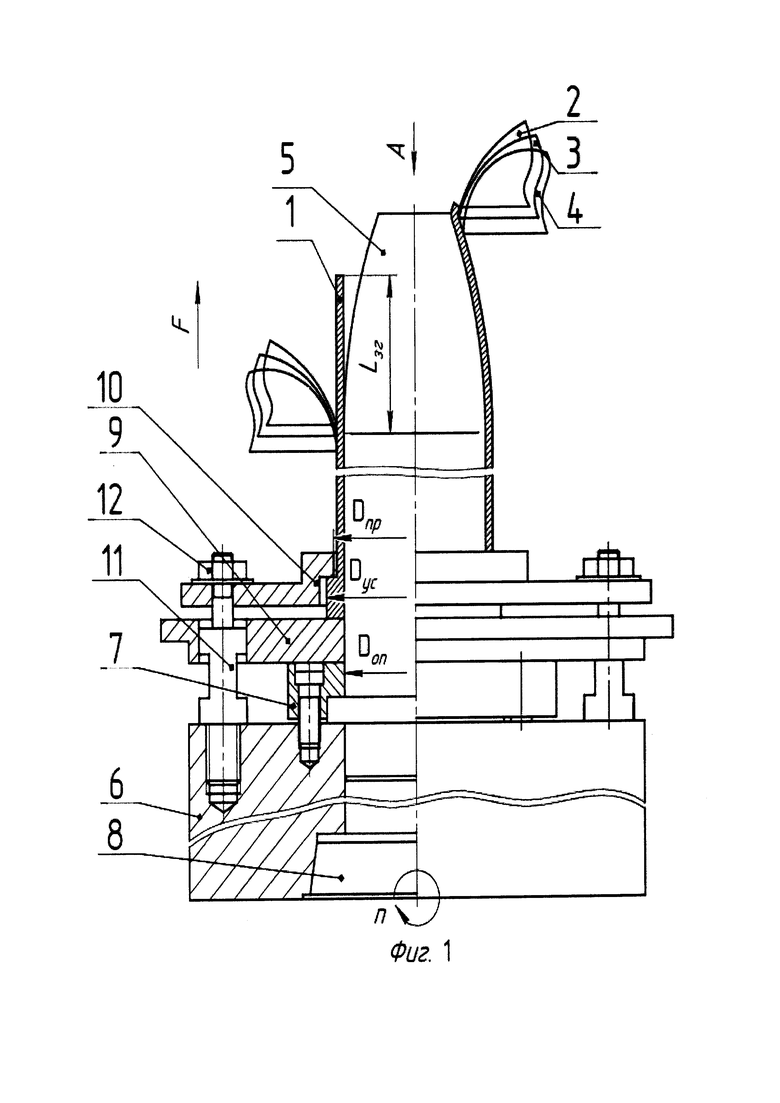

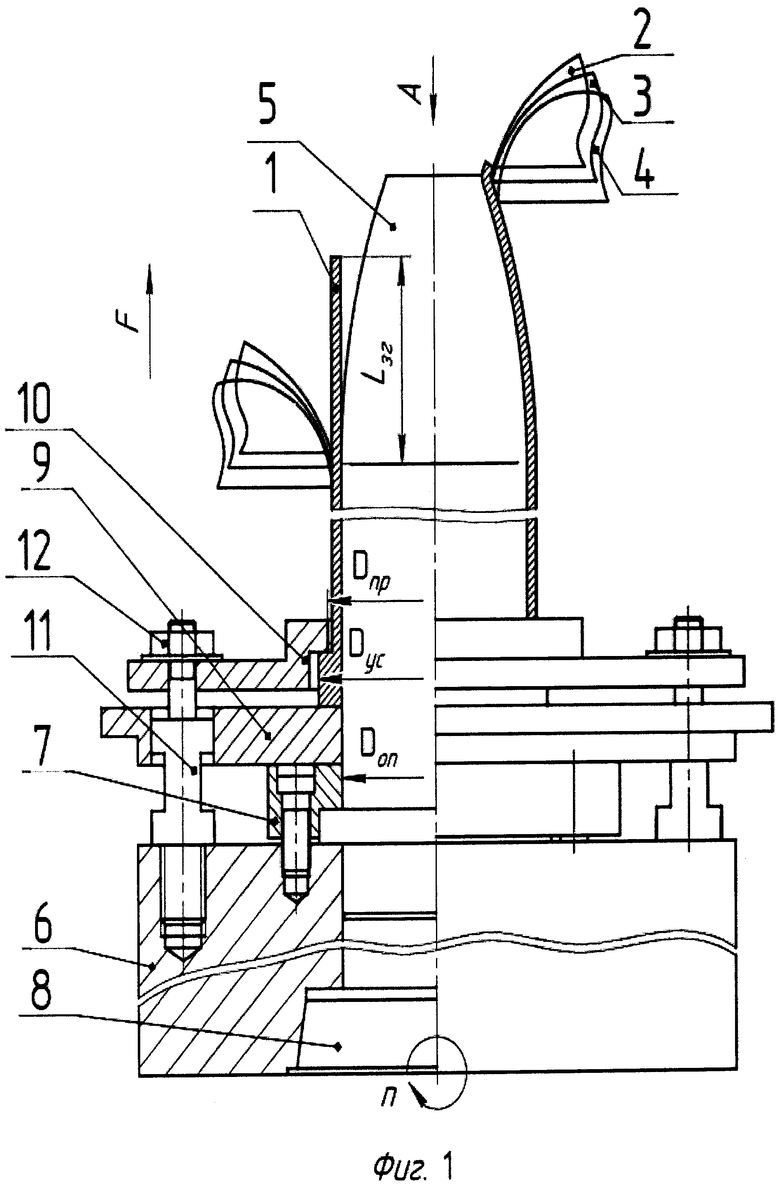

Сущность изобретения поясняется чертежами, где на фиг. 1 изображено устройство для давильно-раскатной обработки профильных оболочек, в котором заготовка 1 установлена на оправке 5, прикрепленной к переходнику 6 прижимным кольцом 7.

Ролики 2, 3 и 4 изображены в начале и в конце формирования профильного участка заготовки.

Переходник 6 соединен посадочными местами с оправкой 5 и шпинделем 8 давильно-раскатного станка.

Крепежные стойки 11 скреплены с основанием 6 резьбовым соединением.

На крепежных стойках 11 установлены съемник 9, заготовка 1 с торцевым уступом и прижим 10, зафиксированные гайками 12.

Dоп (мм) - диаметр оправки 5.

Dnp (мм) - диаметр отверстия прижима 10.

Dyс (мм) - диаметр торцевого уступа заготовки 1.

Lзг (мм) - длина вылета заготовки 1 над профильным участком оправки 5.

F (мм/мин) - осевая подача.

n (мин-1) - скорость вращения.

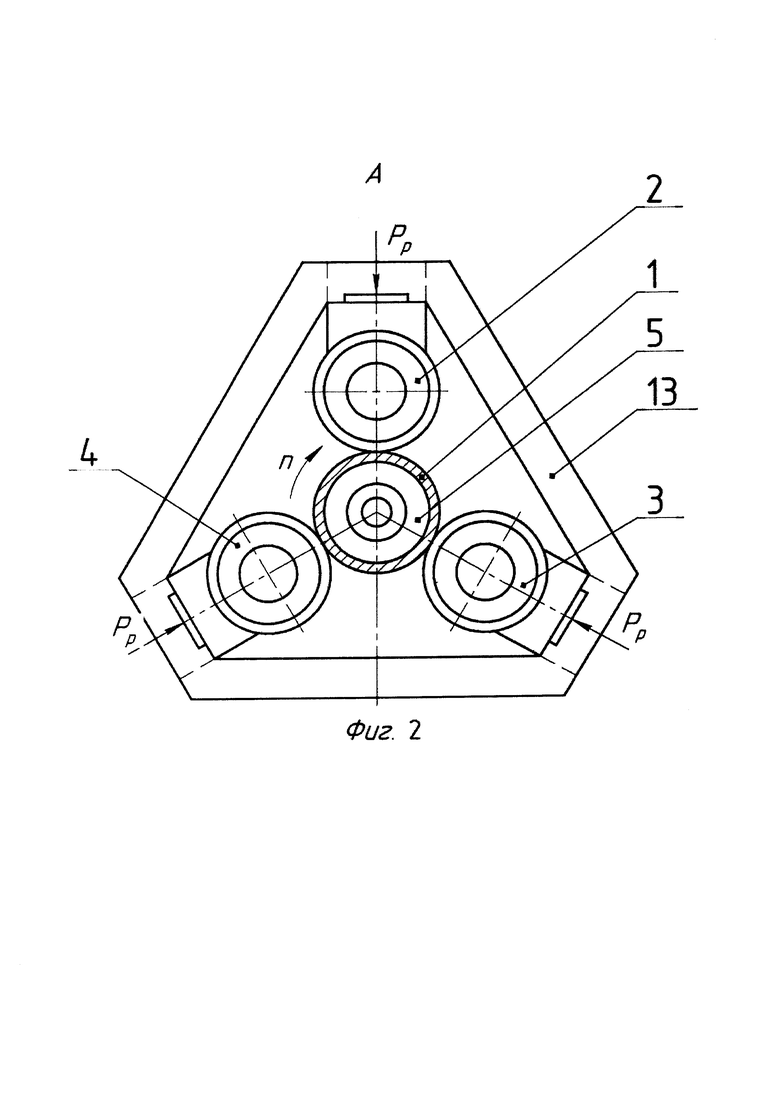

На фиг .2 вид А с фиг. 1 - изображена трехроликовая головка 13 с роликами 2, 3 и 4, оправка 5 и заготовка 1.

Рр (т/с) - радиальные усилия,

n (мин-1) - скорость вращения.

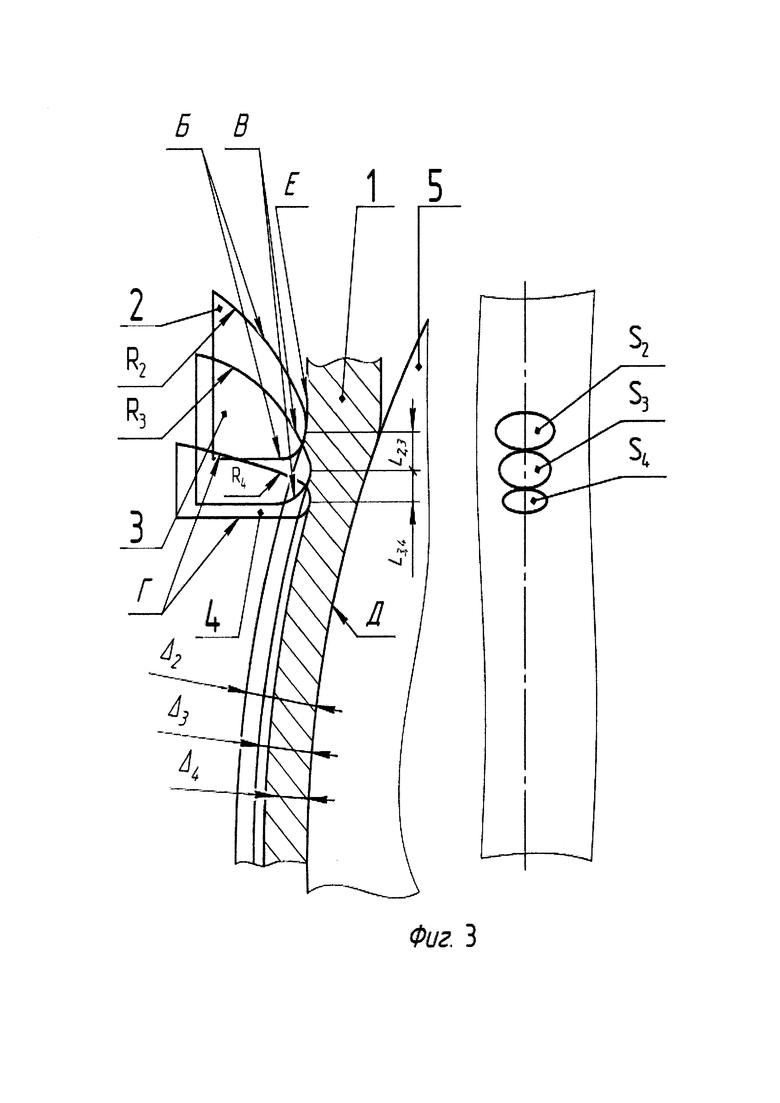

На фиг. 3 изображена схема формирования профильного участка заготовки 1, роликами 2, 3 и 4 с участками рабочей поверхности R2 (мм), R3 (мм) и R4 (мм) на профильном участке оправки 5.

Δ1 (мм), Δ2 (мм) и Δ3 (мм) - радиальные смещения роликов 2, 3 и 4 относительно профильного участка оправки 5.

L2,3 (мм) и L3,4 (мм) - осевые смещения роликов 2, 3 и 4 относительно профильного участка оправки 5.

S2 (мм2) - площадь очага деформации ролика 2.

S3 (мм2) - площадь очага деформации ролика 3.

S4 (мм2) - площадь очага деформации ролика 4.

Б, В, Г и Д - рабочие поверхности роликов 2, 3 и 4 и оправки 5.

Е - наружная поверхность заготовки 1.

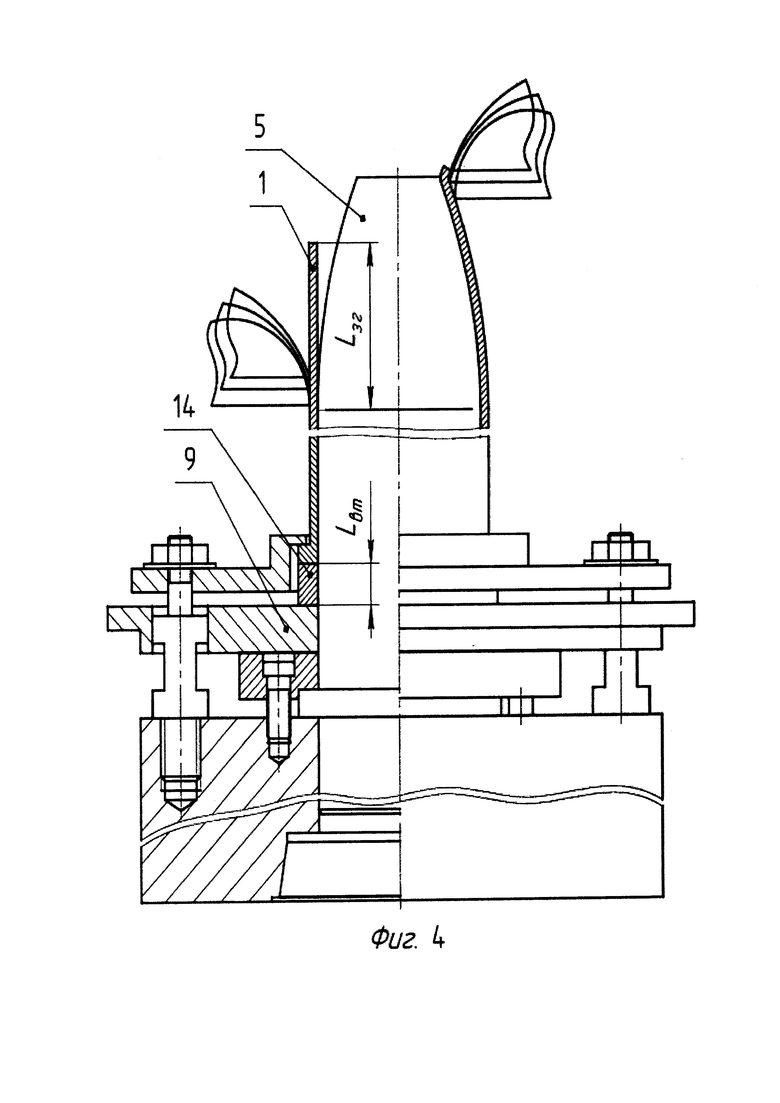

На фиг. 4 изображен вариант устройства, в котором между торцем заготовки 1 и съемником 9 установлена втулка 14 длиной Lвт (mm), которую задают в зависимости от длины вылета Lзг(мм)заготовки 1 над профильной поверхностью оправки 5.

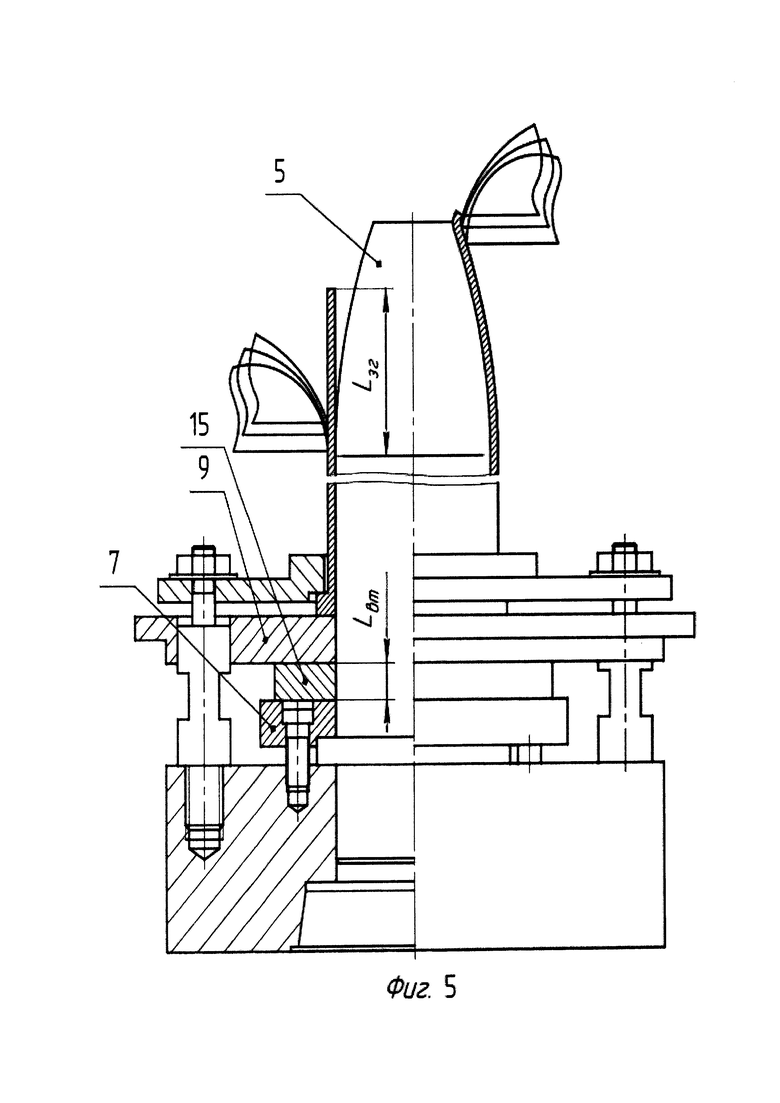

На фиг. 5 изображен вариант устройства, в котором между съемником 9 и прижимным кольцом 7 установлена опорная втулка 15 длиной Lвт (mm), которую задают в зависимости от длины вылета заготовки Lзг(мм) над профильным участком оправки 5.

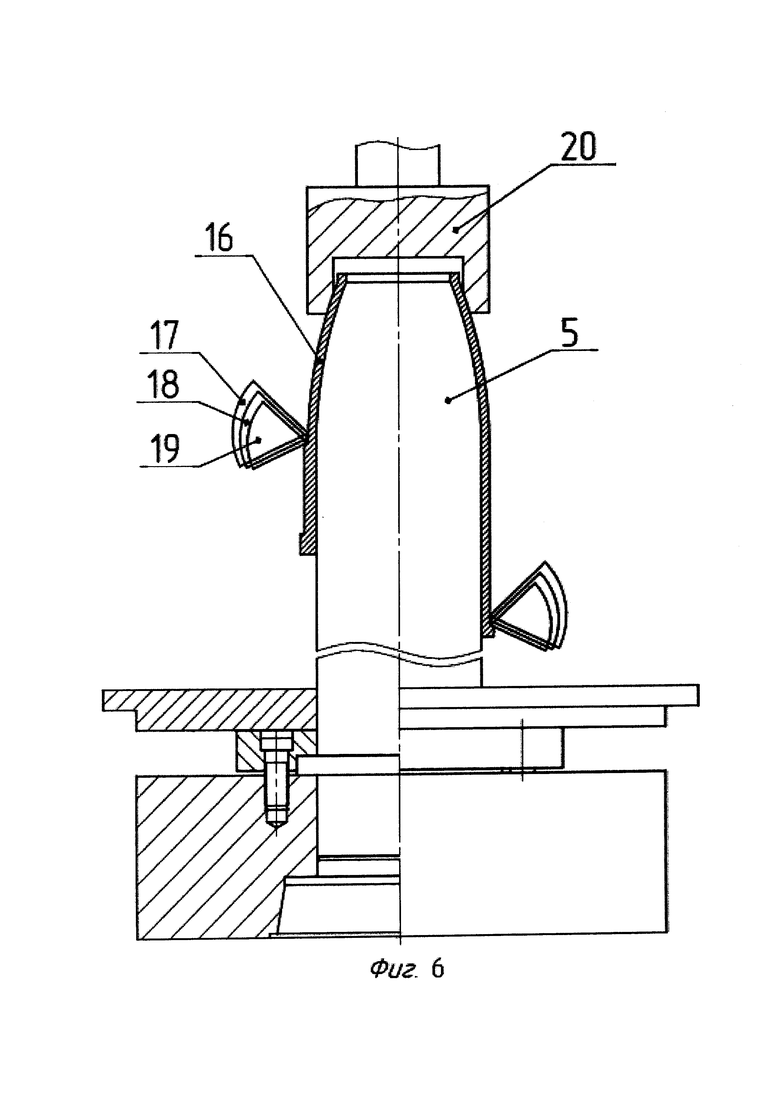

На фиг. 6 изображен вариант устройства, в котором оправка 5 выполнена с профильной и цилиндрической поверхностями, ролики 17, 18 и 19 выполнены с треугольным или трапецеидальным рабочими поверхностями и установлены относительно цилиндрического участка оправки 5 с различными радиальными и осевыми смещениями, торцевой прижим 20 выполнен с профилем внутренней рабочей поверхности, соответствующим профилю наружной поверхности заготовки 16.

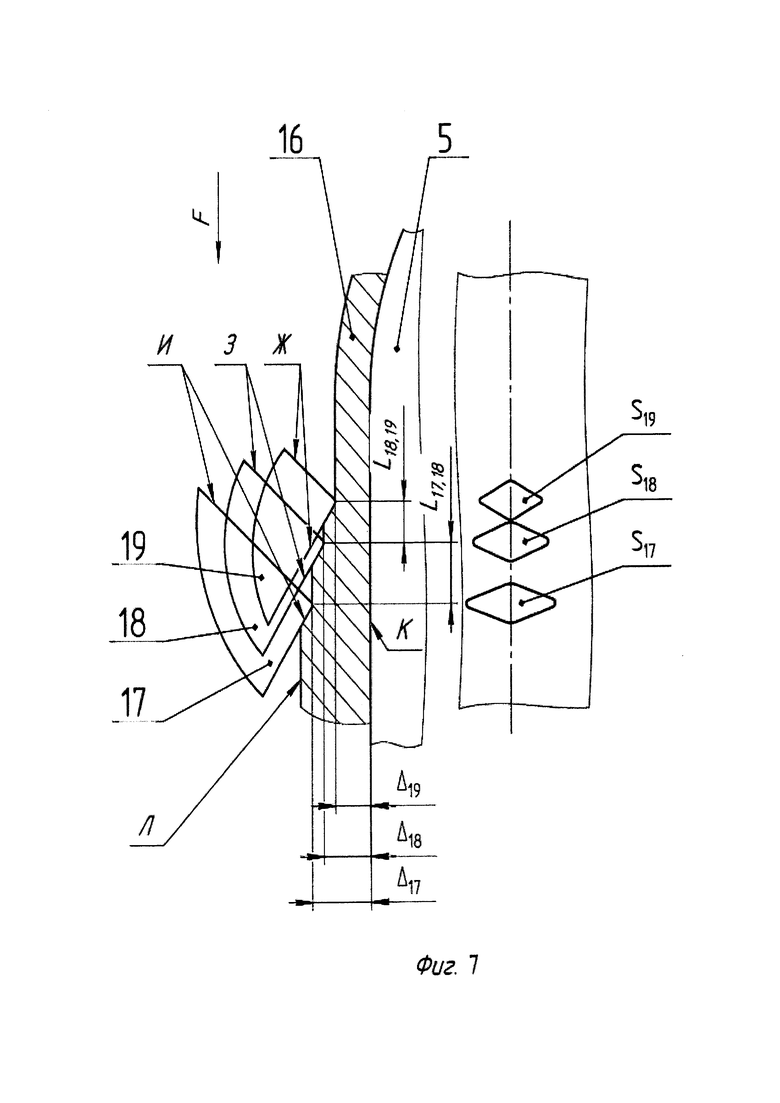

На фиг. 7 изображена схема формирования цилиндрического участка заготовки 16 на цилиндрическом участке оправки 5 роликами 17, 18 и 19 с радиальными смещениями Δ17 (мм), Δ18 (mm) и Δ19 (mm) и осевыми смещениями L17,18 (mm) и L18,19 (mm) и площадями очагов деформации роликов 17, 18 и 19 на цилиндрической части заготовки 16: S17 (мм2), S18 (мм2), S19 (мм2) соответственно.

3, Ж, И и К - рабочие поверхности роликов 17, 18, 19 и оправки 5.

Л - наружная поверхность заготовки 16.

Вышеописанное устройство работает следующим образом.

Заготовку 1 устанавливают на оправку 5 торцем с торцевым уступом на съемник 9 и фиксируют заготовку на торцевом уступе посредством прижима 10 и гаек 12 на крепежных стойках 11 (фиг. 1).

На рабочие поверхности Б, В, Г и Д роликов 2,3, 4 и оправки 5 нанесено износостойкое фторсодержащее покрытие в виде раствора поверхностно-активного вещества «Эфрен-К» в органическом растворителе и синтетического красителя трифенилметанового ряда.

Рабочие поверхности Б, В, Г и Д роликов 2, 3, 4 и оправки 5 и наружная поверхность Е заготовки 1 снабжены защитной антикоррозийной композицией на основе фторсодержащего вещества универсального модификатора «УМ» и индустриального масла.

По программе ЧПУ станка включается вращение шпинделя 8 и закрепленного на нем устройства, и роликами 2, 3, 4 выполненными с различными радиусами рабочей поверхности, установленными в трехроликовой головке 13 (фиг. 2) с различными радиальным и осевыми смещениями относительно профильного участка оправки 5, формируется профильный участок заготовки 1 (фиг. 1, 2, 3).

При формировании профильного участка заготовки 1 ролик 2 с радиусом рабочей поверхности R2 (мм), установлен первым в направлении осевой подачи с радиальным смещением Δ2 (мм) и осевым смещением L2,3 (мм).

Ролик 3 с радиусом рабочей поверхности R3 (мм) установлен вторым в направлении осевой подачи с радиальным смещением Δ3 (мм) и осевым смещением L3,4 (мм).

Ролик 4 с радиусом рабочей поверхности R4 (мм) установлен третьим в направлении осевой подачи с радиальным смещением Δ4 (мм) и осевым смещением L3,4 (мм) (фиг. 3).

R2>R3>R4, Δ2>Δз>Δ4, L2,3>L3,4.

Длину вылета L32 (мм) задают исходя из равенства объемов участков заготовки 1 до и после формирования профильного участка.

После окончания формирования профильного участка по программе ЧПУ станка останавливается вращение шпинделя станка и устройства и ролики возвращаются в исходное положение.

С крепежных стоек 11 свинчивают гайки 12 и со стоек 11 снимают прижим 10.

Затем ролики из исходного положения подходят рабочими поверхностями под съемник 9 и при перемещении в направлении F осевой подачи съемником 9 удаляют заготовку 1 с оправки 5.

В частном случае (фиг. 1) отверстие прижима 10 выполнено диаметром Dпр (мм) меньше диаметра Dyc(мм) торцевого уступа заготовки 1 на (1÷5) %.

Также, в частном случае, (фиг. 4) между торцем заготовки 1 и съемником 9 установлена втулка 14 длиной Lвт (мм), или (фиг. 5) между съемником 9 и прижимным кольцом 7 установлена втулка 15 длиной Lвт (мм), длины которых задают в зависимости от длины вылета Lвр заготовки 1 над профильным участком оправки 5.

В частном случае (фиг. 6, 7) используется устройство, в котором оправка 5 снабжена профильным и цилиндрическим участками, ролики 17, 18 и 19 - треугольными или трапецеидальными рабочими поверхностями и установленными относительно цилиндрической части оправки 5 с различными радиальными Δ17 (мм), Δ18 (mm), Δ19 и осевыми L17,18, L18,19 смещениями.

Δ17>Δ18>Δ19, L17,18>L18,19.

Используется одна оправка 5.

В начале формируют профильный участок заготовки 16 на профильном участке оправки 5 (фиг. 1).

Затем формируют цилиндрический участок заготовки 16 на цилиндрическом участке оправки 5 (фиг. 6, 7).

Пример.

Заготовку 1 из стали 10 диаметром 150 мм и толщиной стенки 5,0 мм и диаметром торцевого уступа Dyc(мм)=155 мм устанавливают на оправку 5 с профильным криволинейным участком (фиг. 1).

Заготовку 1 фиксируют на торцевом уступе прижимом 10 с отверстием Dпp=150,5 мм.

(1÷5) % - по формуле изобретения.

Профильный участок заготовки 1 формируют роликами 2, 3 и 4 на оправке 5, закрепленной в переходнике 6, соединенным со шпинделем давильно-раскатного станка модели DV-450, RL 60/75 или СХП-10.

Ролики 2, 3 и 4 выполнены с радиусами рабочих поверхностей:

R2=140 мм, R3=120 мм, R4=10 мм и установлены с радиальными смещениями:

Δ2=4,0 мм, Δ3=3 мм, Δ4=2,5 мм и осевыми смещениями:

L2,3=7,0 мм, L3,4=3,0 мм.

Первым в направлении осевой подачи F установлен ролик 2, вторым -ролик 3, третьим ролик 4.

R2>R3>Р4, Δ2>Δ3>Δ4, L2,3>L3,4.

Устройство для давильно-раскатной обработки профильных оболочек, в соответствии с изобретением, обеспечивает возможность изготовления профильных оболочек с высокой точностью геометрических размеров, с высоким качеством обработанной поверхности, а также позволяет повысить износостойкость рабочих поверхностей роликов и оправки и производительность изготовления оболочек.

Изобретение может быть использовано при производстве различных оболочек с профильной поверхностью из стали и из алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями устройства при изготовлении оболочек с профильной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2013 |

|

RU2527541C1 |

| Способ давильно-раскатной обработки осесимметричных оболочек | 2023 |

|

RU2818921C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления профильных оболочек | 2022 |

|

RU2796957C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

Изобретение относится к области обработки металла давлением, а именно к устройствам для давильно-раскатной обработки профильных оболочек. Устройство содержит трехроликовую головку с роликами, переходник, соединенный со шпинделем станка и оправкой. Оправка имеет участок с профильной рабочей поверхностью. Ролики выполнены с различными радиусами кривизны рабочей поверхности и установлены с различными радиальными и осевыми смещениями относительно профильного участка оправки. На основании равномерно по периметру смонтированы посредством резьбового соединения крепежные стойки, на которых установлены съемник, заготовка и прижим. В результате обеспечивается возможность получить профильные оболочки с высокой размерной точностью и качеством обработанной поверхности, а также повысить износостойкость рабочих поверхностей роликов и оправки и производительность изготовления оболочек. 6 з.п. ф-лы, 7 ил., 1 пр.

1. Устройство для изготовления профильных оболочек давильно-раскатной обработкой, содержащее оправку, выполненную с участком с профильной рабочей поверхностью, головку с роликами, выполненными с различным радиусом рабочей поверхности и установленными с различным радиальным смещением относительно профильного участка оправки, и прижим заготовки, имеющей уступ, отличающееся тем, что оно снабжено переходником, выполненным с возможностью соединения посадочным местом со шпинделем давильно-раскатного станка, прижимным кольцом, посредством которого оправка прикреплена к переходнику, съемником, выполненным с отверстием диаметром, превышающим диаметр оправки, и установленным над прижимным кольцом, и равномерно по периметру смонтированными на переходнике посредством резьбового соединения крепежными стойками, на которых установлены съемник и прижим, зафиксированные гайками, головка выполнена с тремя роликами с радиусами рабочей поверхности R2, R3 и R4, которые установлены с радиальным смещением относительно профильного участка оправки, соответственно, Δ2, Δ3 и Δ4, при этом R2 > R3 > R4, Δ2 > Δ3 > Δ4, первым в направлении осевой подачи установлен ролик с радиусом рабочей поверхности R2 и с осевым смещением Δ2, вторым в направлении осевой подачи установлен ролик с радиусом рабочей поверхности R3 и с осевым смещением Δ3, а третьим - ролик с радиусом рабочей поверхности R4 и с осевым смещением Δ4, причем ролики установлены с различным осевым смещением, которое уменьшается в направлении осевой подачи.

2. Устройство по п. 1, отличающееся тем, что на рабочие поверхности роликов и оправки нанесено износостойкое фторсодержащее покрытие в виде раствора поверхностно-активного вещества «Эфрен-К» в органическом растворителе и синтетического красителя трифинилметанового ряда со следующим соотношением компонентов, мас.%: поверхностно-активное вещество 0,5-0,9, синтетический краситель 0,01-0,1.

3. Устройство по п. 1, отличающееся тем, что рабочие поверхности роликов, оправки и наружная поверхность заготовки снабжены защитной антикоррозийной композицией на основе фторсодержащего вещества универсального модификатора «УМ» и индустриального масла с соотношением компонентов, мас.%: 10-25 и 90-75, соответственно.

4. Устройство по п. 1, отличающееся тем, что прижим выполнен с отверстием, диаметр которого меньше диаметра торцевого уступа заготовки на 1-5 %.

5. Устройство по п. 1, отличающееся тем, что между торцом заготовки и съемником установлена втулка, длину которой выбирают в зависимости от длины вылета заготовки над участком с профильной поверхностью оправки.

6. Устройство по п. 1, отличающееся тем, что между съемником и прижимным кольцом размещена опорная втулка, длину которой выбирают в зависимости от длины вылета заготовки над участком с профильной поверхностью оправки.

7. Устройство по любому из пп. 1, 2, 3, отличающееся тем, что оправка снабжена профильным и цилиндрическим участками, ролики - треугольными или трапецеидальными рабочими поверхностями и установлены относительно цилиндрической части оправки с различными радиальными и осевыми смещениями, а торцевой прижим выполнен с профилем внутренней поверхности, соответствующим профилю наружной поверхности заготовки.

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2013 |

|

RU2527541C1 |

| Устройство для ротационного выдавливания | 1989 |

|

SU1787621A1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| УСТАНОВКА ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2487774C1 |

| US 4055976 A1, 01.11.1977 | |||

| WO 2002085551 A1, 31.10.2002. | |||

Авторы

Даты

2024-08-28—Публикация

2023-09-04—Подача