Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных оболочек больших диаметров и длин с соотношением диаметра к толщине стенки  с периодическим профилем наружной поверхности в виде чередующихся участков цилиндрической и конической формы различной толщины и углов наклона конусов, например различных тонкостенных оболочек из низкоуглеродистых и легированных сталей, а также алюминиевых сплавов: баллонов, огнетушителей, емкостей для хранения жидкостей.

с периодическим профилем наружной поверхности в виде чередующихся участков цилиндрической и конической формы различной толщины и углов наклона конусов, например различных тонкостенных оболочек из низкоуглеродистых и легированных сталей, а также алюминиевых сплавов: баллонов, огнетушителей, емкостей для хранения жидкостей.

Важнейшими проблемами при производстве таких оболочек является принципиальная возможность их получения методом ротационной вытяжки с высокой точностью и качеством обрабатываемой поверхности.

Известен способ ротационной вытяжки полых осесимметричных деталей /SU 745584, В21Н 8/00, В21D 22/14, 07.07.80 г./, при котором исходную заготовку деформируют на вращающейся оправке несколькими коническими роликами в непрерывном очаге деформации с разведением его на несколько зон, последовательно расположенных вдоль оси оправки и наклоненных к ней под различными углами с возрастанием угла наклона от начала к концу очага деформации. Деформирование осуществляют при одинаковой степени деформации и постоянной толщине обрабатываемой поверхности. Способ не может быть использован для ротационной вытяжки оболочек с переменной толщиной стенки периодического профиля, так как из-за различной площади конических роликов с заготовкой при различных углах наклона рабочих поверхностей роликов (см. фиг.1 описания) радиальные нагрузки на каждый ролик будут не равны, что приводит к радиальному смещению оправки с деталью, потере устойчивости процесса деформирования и снижению точности изготавливаемых оболочек.

Наиболее близкий по технической сути и достигаемому техническому результату является патент RU 2106217 C1, В21D 22/16, 10.03.1998 г., при котором исходную заготовку деформируют на вращающейся оправке несколькими коническими роликами в непрерывном очаге деформации с разделением его на несколько зон, последовательно расположенных вдоль оси оправки и наклоненных к ней под различными углами с возрастанием угла наклона от начала к концу очага деформации, причем деформирование осуществляется при равных радиальных нагрузках на каждый ролик путем смещения роликов, взаимодействующих с каждой зоной, относительно роликов, взаимодействующих с другими зонами, в радиальном направлении на величину, рассчитываемую в зависимости от величины суммарной деформации на обрабатываемом участке и геометрических параметров каждого ролика, при этом вершины конусов роликов расположены в одной плоскости, перпендикулярной к оси вращения оправки. Непрерывный очаг деформации реализуется в результате осевого в направлении вытяжки и радиального перемещения роликов на вращающейся оправке, неподвижной в осевом направлении. Вершины роликов описывают траекторию периодического профиля (фиг.4). Заготовку на оправке фиксируют с упором в торцевой упор (фиг.4).

Данный способ принят авторами за прототип.

Как видно из этого технического решения, периодический профиль наружной поверхности оболочки (фиг.4 описания) получают, деформируя заготовку коническими роликами с различными углами рабочей поверхности (фиг.3 описания) и смещенными в радиальном направлении.

Данный способ используется при ротационной вытяжке оболочек с периодическим профилем диаметром до 300 мм с толщиной стенки заготовки 5÷7 мм.

К причинам, препятствующим достижению указанного технического решения при использовании известного способа, принятого авторами за прототип, относится невозможность применения радиального смещения роликов и различных углов профиля рабочих поверхностей роликов при изготовлении тонкостенных оболочек с периодическим профилем больших диаметров (2÷3 м) и больших длин (1÷3 м) ввиду того, что при больших размерах и массах (10÷15 т) рабочего инструмента - оправок и узлов роликов технически не решается вопрос радиального смещения роликов между собой, а применение роликов с рабочим профилем различного угла наклона приводит к биению оправки с оболочкой и к потере устойчивости процесса деформирования в виде гофр и складок, а также к снижению точности геометрических параметров получаемых оболочек.

Кроме того, при ротационной вытяжке оболочек большого диаметра и большой длины с непрерывным очагом деформации проблематично обеспечить точность геометрических размеров ввиду того, что начало деформирования заготовки осуществляют на большом расстоянии от концевой части оправки, закрепленной на шпинделе станка, что приводит к биению оправки с заготовкой.

Также специфика ротационной вытяжки оболочек больших размеров потребовала изменения упора заготовки в оправку, так как при известной схеме фиксации заготовки с упором в торцевой упор (фиг.4) из-за больших осевых и радиальных усилий прокатки (до 100 т) происходит смятие таких упоров.

Важнейшим фактором обеспечения устойчивости процесса ротационной вытяжки тонкостенных оболочек большого диаметра и длины с периодическим профилем является также выбор зазора между заготовкой и оправкой, разработка специального профиля роликов, которые не регламентированы в известном способе. Кроме того, схема ротационной вытяжки известного способа с перемещающимися в осевом и радиальном направлении роликами при вращающейся оправке, не перемещающейся в осевом направлении и горизонтально ориентированной, не приемлема при ротационной вытяжке тонкостенных оболочек больших размеров из-за влияния больших масс инструмента (оправки, узлов роликов), обладающих большой инерционностью.

Таким образом, задачей известного технического решения, принятого заявителями за прототип, являлось создание способа ротационной вытяжки оболочек с периодическим профилем роликами с различными углами наклона профиля рабочих поверхностей и смещенными в радиальном направлении между собой с целью расширения технологических возможностей.

Общими признаками с предлагаемым заявителями способом является деформирование заготовки на вращающейся оправке несколькими роликами.

В отличие от прототипа в предлагаемом заявителями способе ротационной вытяжки тонкостенных оболочек большого диаметра с периодическим профилем используют заготовку с дном, которую устанавливают на оправку с зазором 0,06÷0,08 толщины стенки заготовки с упором в ее дно, а процесс формообразования периодического профиля осуществляют за два или несколько переходов с переменной степенью деформации, на первом переходе на концевом участке заготовки, на последующих переходах - на начальном участке и ее основной части, при этом ролики одинакового профиля, выполненные с коническим заходным участком, передней рабочей поверхностью и задней поверхностью, сопряженными между собой, и с цилиндрическим пояском на вершине, перемещают только в радиальном направлении к оправке и от нее с различной величиной подачи, а оправку перемещают с заготовкой в осевом направлении, противоположном направлению вытяжки.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- радиальную подачу роликов при их выходе из концевых участков заготовки выбирают в 1,5÷2,5 раза большей радиальной подаче на предыдущих участках;

- вначале с меньшей степенью деформации формируют участок профиля с большей толщиной стенки, а затем с большей степенью деформации участок с меньшей толщиной стенки и далее чередуя участки в той же последовательности;

- соотношение степеней деформации при деформировании участков периодического профиля большей и меньшей толщин стенки задают в пределах 0,6÷0,8;

- ролики устанавливают в одном и том же положении в радиальном и осевом направлениях, а профиль роликов выполняют на заходном участке с углом 3÷7 градусов, на передней поверхности с углом 25÷35 градусов, на задней поверхности с углом 7÷15 градусов, с цилиндрическим пояском на вершине, равным 0,3÷0,5 толщины стенки заготовки;

- заходный участок, переднюю и заднюю поверхность и цилиндрический поясок профиля роликов сопрягают по радиусу, равному 0,25÷0,55 толщины стенки заготовки;

- на торцевых поверхностях роликов выполняют упорные кольцевые канавки глубиной 0,3÷0,7 толщины стенки заготовки и с радиусом профиля, равным 2÷3 толщины стенки заготовки, и диаметром, равным 0,6÷0,8 диаметра ролика.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Задачей предлагаемого изобретения является создание способа изготовления тонкостенных оболочек большого диаметра и длины с периодическим профилем ротационной вытяжкой с высокой устойчивостью процесса формообразования, обеспечивающей высокую точность и качество обрабатываемой поверхности.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем деформирование заготовки на вращающейся оправке несколькими роликами, особенность заключается в том, что используют заготовку с дном, которую устанавливают на оправку с зазором 0,06÷0,08 толщины стенки заготовки с упором в ее дно, а процесс формообразования периодического профиля осуществляют за два или несколько переходов с переменной степенью деформации, на первом переходе на концевом участке заготовки, на последующих переходах - на начальном участке и ее основной части, при этом ролики одинакового профиля, выполненные с коническим заходным участком, передней рабочей поверхностью и задней поверхностью, сопряженными между собой, и с цилиндрическим пояском на вершине, перемещают только в радиальном направлении к оправке и от нее с различной величиной подачи, а оправку перемещают с заготовкой в осевом направлении, противоположном направлению вытяжки.

Новая совокупность операций, а также наличие связей между ними позволяют за счет:

- использования заготовки с дном с упором в ее дно - повысить устойчивость процесса деформирования, так как при больших диаметрах заготовки и, следовательно, больших усилиях прокатки (осевые и радиальные усилия достигают 100 тонн) опорная поверхность дна заготовки значительно большая, чем торцевая опорная поверхность известных технических решений, что гарантирует устойчивость процесса деформирования в результате ликвидации смятия торцевого упора заготовки;

- установки заготовки на оправку с зазором 0,06÷0,08 толщины стенки заготовки обеспечить высокую устойчивость процесса деформирования в результате того, что при большом диаметре и тонкой стенке заготовки, при соотношении диаметра и толщины стенки заготовки  , такая величина зазора создает плотную посадку заготовки на оправке, что обеспечивает точность размеров обработанных оболочек из-за уменьшения явления «раскатки» - увеличения диаметральных размеров; необходимо заметить, что зазор 0,06÷0,08 толщины стенки является оптимальным с точки зрения устойчивости процесса деформирования, так при меньшем зазоре (меньше 0,06 толщины стенки) затруднена установка заготовки на оправку из-за появления поперечных гофр при давлении прижима на дно заготовки; более 0,08 толщины стенки возрастают диаметральные размеры заготовки при деформировании из-за явления «раскатки» с появлением поперечно-винтовых и продольных гофр;

, такая величина зазора создает плотную посадку заготовки на оправке, что обеспечивает точность размеров обработанных оболочек из-за уменьшения явления «раскатки» - увеличения диаметральных размеров; необходимо заметить, что зазор 0,06÷0,08 толщины стенки является оптимальным с точки зрения устойчивости процесса деформирования, так при меньшем зазоре (меньше 0,06 толщины стенки) затруднена установка заготовки на оправку из-за появления поперечных гофр при давлении прижима на дно заготовки; более 0,08 толщины стенки возрастают диаметральные размеры заготовки при деформировании из-за явления «раскатки» с появлением поперечно-винтовых и продольных гофр;

- формообразование периодического профиля заготовки за два или несколько переходов, на первом переходе на концевом участке заготовки, на последующих переходах - на начальном участке и ее основной части - разделить деформацию по длине заготовки, так как на первом переходе осуществляют деформацию на концевом участке, а на последующих переходах - на начальном и ее основном участках заготовки, что повышает устойчивость процесса формообразования в результате бандажирующего эффекта на концевом участке заготовки, заключающемся в плотном контакте внутренней поверхности заготовки на конце заготовки вблизи у шпинделя станка, где наименьшее биение оправки, а при формообразовании на втором и последующих переходах на начальном и основном участках сохраняется бандажирующий эффект концевой части, что повышает точность геометрических размеров также на начальном и основном участках заготовки;

- формообразования периодического профиля с переменной степенью деформации - получить переменную толщину стенки периодического профиля;

- формообразования заготовки роликами с одинаковым профилем - обеспечить равенство радиальных и осевых усилий прокатки, в результате снижается биение оправки, что в свою очередь повышает устойчивость процесса формоизменения и точность размеров получаемых оболочек;

- формообразования заготовки роликами с коническим заходным участком, передней рабочей поверхностью и задней поверхностью, сопряженными между собой и с цилиндрическим пояском на вершине - обеспечить высокую устойчивость процесса формообразования, так как заходная поверхность профиля предотвращает образование наплыва перед передней поверхностью, передняя поверхность деформирует слой металла, цилиндрический поясок и задняя поверхность выглаживает гребешки металла и обеспечивает чистоту обработанной поверхности;

- формообразования заготовки роликами, перемещаемыми только в радиальном направлении к оправке и от нее с различной величиной подачи при перемещении оправки с заготовкой в осевом направлении, противоположном направлению вытяжки - обеспечить возможность получения периодического профиля различной толщины с переменной степенью деформации, так как при этой схеме деформирования (прямой ротационной вытяжке), радиальное перемещение роликов с различной величиной радиальной подачи при осевом перемещении оправки с заготовкой с постоянной величиной осевой подачи обеспечивают периодическую траекторию очагов деформации в виде периодически чередующихся трапециевидных участков профиля.

Признаки, характеризующие изобретение в конкретных форматах выполнения, позволяют, в частности, за счет:

- выбора радиальной подачи роликов при их выходе из концевых участков заготовки, в 1,5÷2,5 раза большей радиальной подачи на предыдущих участках - повысить устойчивость процесса формоизменения на конечных участках на всех переходах ротационной вытяжки в результате купирования «краевого» эффекта, заключающегося в вспучивании и искривлении краевых - конечных участков заготовки из-за неуравновешенности напряжений в очагах деформаций у края или конца заготовки, что характерно для процессов пластического деформирования тонкостенных цилиндрических заготовок; таким образом при быстром выходе роликов с конечных участков - с подачей, в 1,5÷2,5 раза большей радиальной подачи на предыдущих участках, «краевой» эффект не выявляется, он выявляется при радиальной подаче менее чем в 1,5 раза, а при радиальной подаче выхода роликов слишком быстрой - более 2,5 раз из-за большой массы узлов роликов и их инерционности слишком быстрая подача роликов может привести к аварии - разрушению подшипников и роликов;

- формирования вначале с меньшей степенью деформации участка профиля с большей толщиной стенки, а затем с большей степенью деформации участок с меньшей толщиной стенки, и далее, чередуя участки в той же последовательности - обеспечить высокую устойчивость процесса формоизменения, так как такая схема формирования - вначале с малой степенью деформации, а затем с большей позволяет уменьшить влияние «краевого» эффекта при вхождении роликов в заготовку и обеспечить высокую точность геометрических параметров на начальном участке, причем на последующем участке формоизменение с более высокой степенью деформации также обеспечивает высокую точность размеров за счет плотного контакта внутренней поверхности заготовки с оправкой на начальном участке;

- соотношения степеней деформации при деформировании участков периодического профиля большей и меньшей толщин стенок в пределах 0,6÷0,8, являющегося оптимальным с точки зрения устойчивости процесса формообразования периодического профиля - получить чередующиеся участки с волнообразным чередованием сжимающих радиальных напряжений, создающий бандажирующий эффект, повышающий устойчивость заготовки по всей длине обработки, также необходимо заметить, что такое соотношение определено экспериментальным путем, а при изменении этого соотношения в меньшую и в большую сторону снижается точность геометрических размеров и вырастает вероятность гофрообразования;

- формоизменения заготовки роликами, профиль которых выполнен на заходном участке с углом 3÷7 градусов, на передней рабочей поверхности с углом 25÷35 градусов, с углом 7÷15 градусов и с цилиндрическим пояском на вершине, равным 0,3÷0,5 толщины стенки заготовки - повысить устойчивость процесса деформирования и точность размеров, так как по результатам экспериментальных работ выявлено, что: 1) заходный участок профиля роликов с углом 3÷7 градусов наиболее эффективно разглаживает наплывы металла перед роликом, а при меньшем угле (<3°) возрастают усилия деформирования, при большем (>7°) - снижается эффект разглаживания наплывов; 2) угол передней рабочей поверхности - передний угол - 25÷35 градусов создает в очаге деформации наиболее благоприятные условия для течения металла вдоль образующей оправки, так увеличение переднего угла более 35 градусов приводит к утяжкам металла и трещинам, а уменьшение угла менее 25 градусов приводит к увеличению усилий деформирования и явлению «раскатки» - увеличению диаметральных размеров заготовки; 3) угол задней поверхности - задний угол - 7÷15 градусов оптимален и обеспечивает высокое качество обрабатываемой поверхности, так при малом заднем угле (<7°) и большем (>15°) чистота поверхности ухудшается - при малых углах наблюдается шелушение, а при больших углах - волнистость поверхности; 4) цилиндрический поясок на вершине профиля, равный 0,3÷0,5 толщины стенки заготовки, обеспечивает высокую износостойкость роликов и, следовательно, качество обрабатываемой поверхности, такая величина пояска оптимальна при высоких давлениях на ролик, так при малой величине пояска, (<0,3 толщины стенки) или его отсутствии ролик быстро изнашивается на острых вершинах профиля, в результате чистота поверхности после вытяжки ухудшается, т.е. поверхность обработанной детали становится шероховатой, а при величине пояска более 0,5 толщины стенки возрастают радиальные и осевые усилия, что повышает вероятность появления утяжек и трещин;

- сопряжения заходного участка, передней и задней поверхности и цилиндрического пояска профиля роликов по радиусу, равному 0,25÷0,55 толщины стенки заготовки - обеспечить плавность нарастания деформаций, так как отсутствие радиусов или малое их значение (<0,25 толщины стенки) приводит к шелушению обрабатываемой поверхности, а большие значения радиуса (>0,55 толщины стенки) вызывают ухудшение качества обработанной поверхности в результате скругления и уменьшения длины цилиндрического пояска;

- выполнения на торцевых поверхностях роликов упорных кольцевых канавок глубиной 0,3÷0,7 толщины стенки заготовки и с радиусом профиля, равным 2÷3 толщинам стенки заготовки, и диаметром, равным 0,6÷0,8 диаметра ролика - компенсировать изгибы и прогибы роликов от действия значительных осевых и радиальных усилий вытяжки и в результате уменьшить биение и, вибрации роликов и следовательно, обеспечить высокое качество обрабатываемой поверхности; необходимо отметить, что приведенные соотношения глубины канавок и толщины стенки, а также диаметра канавок и диаметра роликов являются оптимальными и определены экспериментальным путем, так как:

1) при глубине канавки менее 0,3 толщины стенки и при радиусе профиля канавки менее 2-х толщин стенки заготовки уменьшается площадь контакта канавок с шариками подшипникового узла и увеличивается давление на шарики и упорные канавки, что повышает вероятность износа контактной поверхности с последующим увеличением ее шероховатости и, следовательно, вибраций роликов, ухудшающих качество поверхности обрабатываемых заготовок; а при глубине канавки более 0,7 толщины стенки и радиусе профиля канавок более 3 толщин стенки заготовки увеличивается площадь контакта упорной поверхности канавок, что приводит к увеличению сил трения и, следовательно, к увеличению сопротивления металла пластическому деформированию и, в конечном итоге, к значительным затратам энергии;

2) при диаметре упорных канавок менее 0,6 диаметра ролика возрастают прогиб и вибрации вершин роликов, что приводит к волнистости обрабатываемой поверхности, а при диаметре упорных канавок более 0,8 диаметра роликов уменьшается высота профиля роликов, что влияет на усилия прокатки и чистоту поверхности и повышает вероятность гофрообразования.

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления тонкостенных оболочек с периодическим профилем большого диаметра, при котором заготовку деформируют на вращающейся оправке несколькими роликами, в отличие от прототипа согласно изобретению используют заготовку с дном, которую устанавливают на оправку с зазором 0,06÷0,08 толщины стенки заготовки с упором в ее дно, а процесс формообразования периодического профиля осуществляют за два или несколько переходов с переменной степенью деформации, на первом переходе на концевом участке заготовки, на последующих переходах - на начальном участке и ее основной части, при этом ролики одинакового профиля, выполненные с коническим заходным участком, передней рабочей поверхностью и задней поверхностью, сопряженными между собой, и с цилиндрическим пояском на вершине, перемещают только в радиальном направлении к оправке и от нее с различной величиной подачи, а оправку перемещают с заготовкой в осевом направлении, противоположном направлению вытяжки.

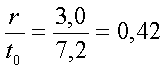

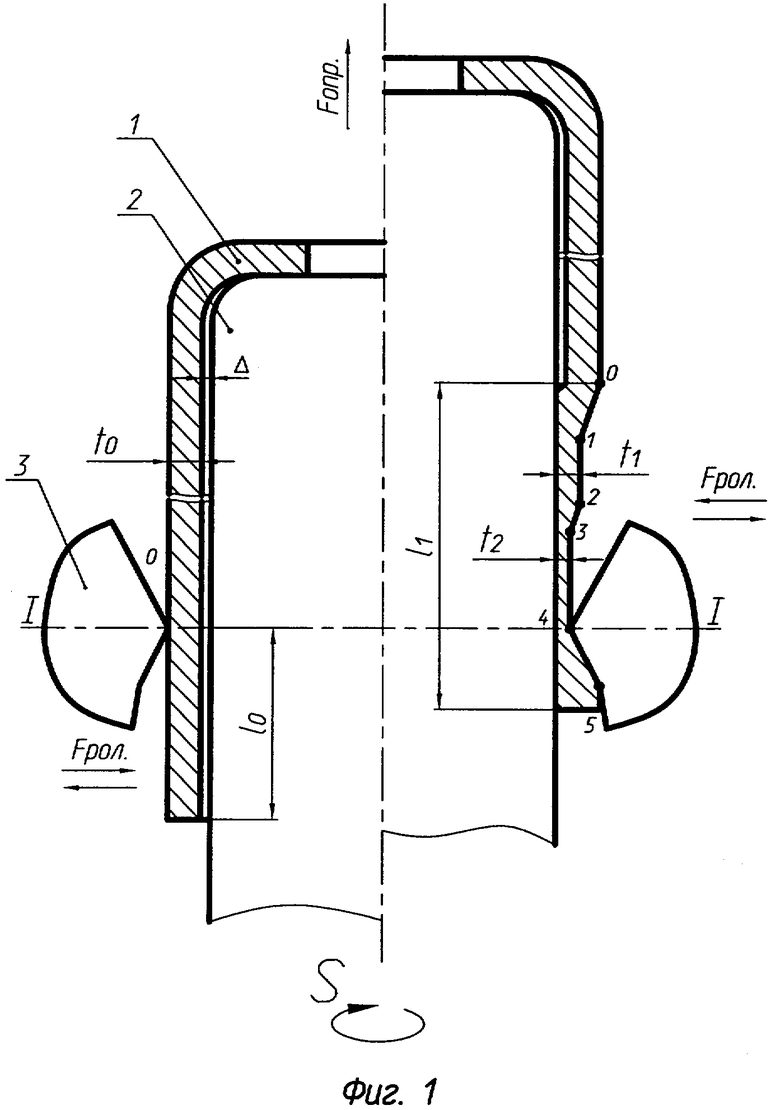

Сущность изобретения поясняется чертежом, где на фиг.1 изображены заготовка и оправка в исходном положении и первый переход формообразования заготовки на ее концевом участке, на фиг.2 - положение заготовки и оправки в начале и в конце второго перехода, на фиг.3 - узел ролика, на фиг.4 - профиль ролика.

Заготовку 1 (фиг.1) устанавливают на оправку 2 с зазором Δ и с упором в дно таким образом, чтобы торец заготовки находился на расстоянии l0 мм до вершины роликов 3, определенное из равенства объемов участка конца заготовки до и после первого перехода ротационной вытяжки.

В начале ротационной вытяжки включают вращение оправки со скоростью S мин-1 и радиальное перемещение роликов с подачей Fрол мм/мин. Первый переход начинается с момента касания роликов 3 в точке 0 (фиг.1) на длине l0 мм и заканчивается в момент выхода роликов 3 из заготовки на участке 4÷5 на длине l1 мм. Формообразование участков с периодическим профилем осуществляют при осевом перемещении оправки 2 с заготовкой 1 с постоянной величиной осевой подачи Fопр мм/мин и переменной величиной радиальной подачи роликов Fрол мм/мин.

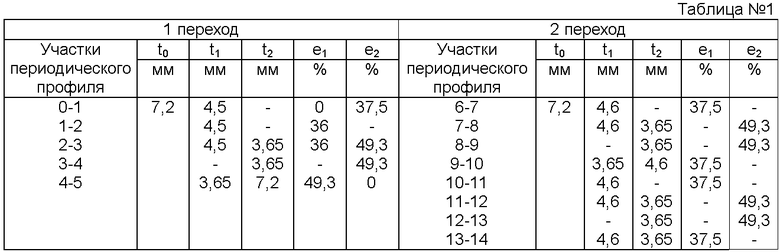

В результате траектория профиля первого перехода представляет собой сочетание участков: конический участок 0-1 - участок вхождения роликов, цилиндрический участок 1-2 с толщиной t1 мм и степенью деформации е1 %, конический участок 2-3, цилиндрический участок 3-4 с толщиной t2 мм и степенью деформации е2 % и конический участок 4-5 - участок быстрого выхода роликов из заготовки.

Величина радиальной подачи роликов 3 на участках 0-1 и 2-3 равна Fрол мм/мин, на участках 1-2 и 3-4 Fрол=0 мм/мин, на участке 4-5 радиальная подача роликов при выходе из заготовки, в 1,5-2,5 раза больше радиальной подачи на предыдущих участках 0-1, 2-3.

Степень деформации на коническом участке вхождения роликов 0-1 изменяется от 0% в точке 0 до е1 % в точке 1 и на первом цилиндрическом участке 1-2 остается равной е1 %. На втором коническом участке 2-3 степень деформации возрастает от е1 % до е2 % и на втором цилиндрическом участке составляет е1=(0,6÷0,8)е2, т.е. на первом цилиндрическом участке с большей толщиной стенки t1 мм степень деформации меньше, чем на втором цилиндрическом участке, имеющем меньшую толщину стенки t2 мм.

Второй проход ротационной вытяжки (фиг.2) начинают с момента касания роликами 3 заготовки 1 на начальном участке в точке 6. Траектория периодического профиля второго прохода: цилиндрический участок 6-7 с толщиной стенки t1 мм со степенью деформации е1 %, конический участок 7-8 со степенью деформации, возрастающей от е1 % до е2 %, цилиндрический участок 8-9 толщиной t2 мм со степенью деформации е2 % и так далее, чередуясь в той же последовательности - цилиндрический участок 10-11 с е1 % и толщиной стенки t1 мм, конический участок 11-12, цилиндрический участок 12-13 толщиной t2 мм со степенью деформации е2 %, конический участок 13-14 быстрого отвода роликов 3 от заготовки.

Длина обработанной части заготовки после второго перехода l2 мм. Общая длина заготовки после второго перехода L мм равна (l1+l2) мм - сумме длин обработки по переходам (фиг.2).

На втором переходе, так же как и на первом, радиальная подача роликов Fрол мм/мин при выходе с конечного участка в 1,5-2,5 раза больше радиальной подачи Fрол мм/мин на предыдущих участках 7-8, 9-10, 11-12. Так же как на первом переходе степень деформации е1 % участков с толщиной t1 мм меньше степени деформации е2% участков с толщиной t2 мм. Соотношение степеней деформаций е1 %/е2 % также равно 0,6÷0,8.

На первом и втором переходах оправку с заготовкой перемещают в осевом направлении, противоположном направлению вытяжки, с толщиной t1 мм и степенью деформации е1 %, со скоростью S мин-1 и осевой подачей F мм/мин.

После окончания ротационной вытяжки отводят ролики в исходное положение с радиальной ускоренной подачей Fрол мм/мин, останавливают вращение оправки и снимают заготовку с оправки.

Съемник на фиг.1 и фиг.2 условно не показан.

Пример.

Полая стальная осесимметрическая заготовка внутренним диаметром 911 мм, длиной 885 мм, толщиной стенки 7,2 мм с дном устанавливают на оправку вертикального прокатного стана ХПТ - 4 (Р=100 тс) с упором дна заготовки в торец оправки.

Заготовка устанавливается с зазором между ее внутренней поверхностью и оправкой, равным 0,5 мм.

Соотношение величин зазора Д и диаметра заготовки D0 составляет  соответствует формуле изобретения (

соответствует формуле изобретения ( =0,06÷0,08).

=0,06÷0,08).

Режимы обработки:

Скорость вращения оправки S=30 мин-1.

Осевая подача Fопр=60 мм/мин.

Толщины стенки t1 и t2 и степени деформации е1 % и е2 % приведены в таблице №1.

Радиальная подача роликов Fрол мм/мин при формообразовании периодического профиля:

Величина радиальной подачи роликов при выходе их из конечных участков заготовки 4-5 (первый проход) и 13-14 (второй проход) в 1,6 раза больше величины подачи на предыдущих участках, т.е. 5,6/3,6=1,6. Таким образом, величина радиальной подачи при выходе роликов из заготовки на конечных участках (4-5 и 13-14), превышающая подачу роликов на предыдущих участках (0-1, 2-3, 7-8, 9-10 и 11-12) в 1,6 раза, что соответствует формуле изобретения (в 1,5-2,5 раза).

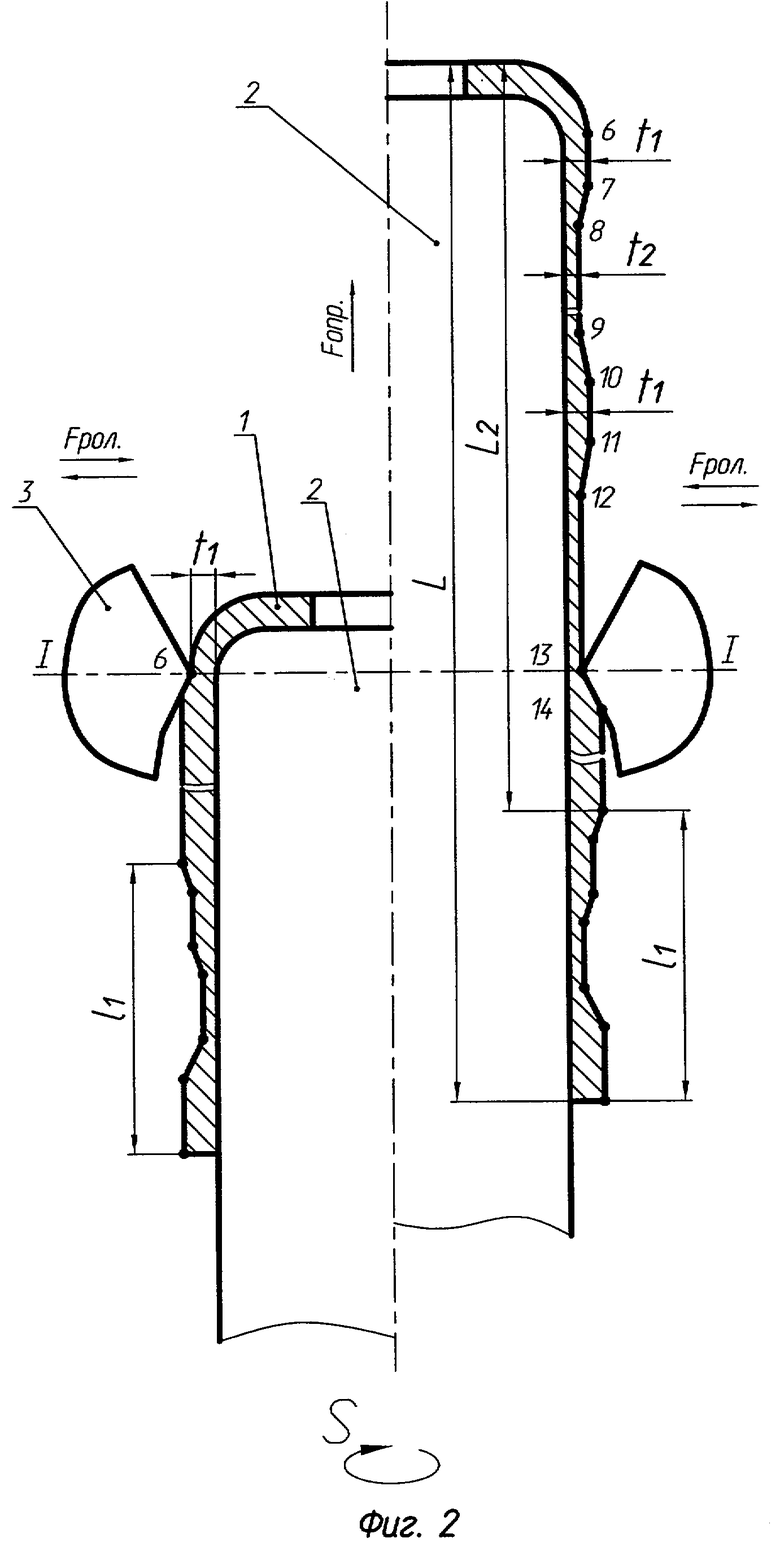

Ротационную вытяжку на первом и втором переходе выполняют роликами (фиг.4) с коническим заходным участком (αзах=5°), конической передней поверхностью (ρ=30°), конической задней поверхностью (γ=10°), цилиндрическим пояском (h=3 мм) на вершине, которые сопряжены по радиусу (r=3 мм). Длина цилиндрического пояска h=3 мм составляет 0,42 толщины стенки заготовки  , что соответствует формуле изобретения [h=(0,3÷0,5)t0]. Радиус сопряжения r=3 мм составляет 0,42 толщины стенки заготовки

, что соответствует формуле изобретения [h=(0,3÷0,5)t0]. Радиус сопряжения r=3 мм составляет 0,42 толщины стенки заготовки  , что соответствует формуле изобретения [r=(0,25÷0,55)t0].

, что соответствует формуле изобретения [r=(0,25÷0,55)t0].

Ротационную вытяжку на первом и втором переходе выполняют роликами диаметром Dрол=500 мм с кольцевыми упорными канавками (фиг.3) глубиной b=3,15 мм, радиусом профиля R=17,1 мм и диаметром Dк=360 мм.

Ролики 3 вращаются со скоростью (Sрол мин-1), равной скорости (S мин-1), вращения заготовки с оправкой (Sрол=S=30 мин-1) на шариках 4, которые в свою очередь упираются в опорную поверхность канавок колец 5.

Вращение роликов 3 осуществляется от деформационного взаимодействия с заготовкой 1.

Глубина канавок, радиус профиля канавок и диаметр упорных канавок составляют:

глубина b=0,49t0 (3,5/7,2=0,49), b=(0,3÷0,7)t0 - по формуле изобретения,

радиус R=2,37t0 (17,1/7,2=2,37), R=(2÷3)t0 - по формуле изобретения,

диаметр Dк=0,49Dp (360/500=0,72), Dк=(0,6÷0,8) Dp - по формуле изобретения.

Таким образом глубина b мм, радиус профиля R мм и диаметр Dк мм выполнены в соответствии с формулой изобретения.

Выполнение способа изготовления тонкостенных оболочек с периодическим профилем большого диаметра и длины в соответствии с изобретением обеспечивает изготовление оболочек с высокой устойчивостью процесса формоизменения, обеспечивающей высокую точность и качество поверхности.

Изобретение может быть использовано при производстве различных оболочек из стали, нержавеющей стали и алюминиевых сплавов большого диаметра и длины с периодическим профилем в виде сочетания чередующихся участков конической, цилиндрической формы с различной толщиной стенки.

Указанный положительный эффект подтвержден испытанием опытных образцов деталей, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2006 |

|

RU2343034C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных оболочек большого диаметра, имеющих периодический профиль. Формообразование периодического профиля осуществляют деформированием заготовки на вращающейся оправке несколькими роликами. При этом используют заготовку с дном, которую устанавливают на оправку с зазором, составляющим 0,06÷0,08 толщины стенки заготовки, с упором в ее дно. Периодический профиль формообразуют за два или несколько переходов. Деформирование на первом переходе производят с переменной степенью деформации на концевом участке заготовки, на последующих переходах - с переменной степенью деформации на начальном участке заготовки и на ее основной части. Ролики имеют конический заходный участок, переднюю рабочую поверхность и заднюю поверхность, сопряженные между собой, и цилиндрический поясок на вершине. Ролики перемещают в радиальном направлении к оправке и от нее с различной величиной подачи. Оправку перемещают с заготовкой в осевом направлении, противоположном направлению вытяжки. В результате обеспечивается расширение технологических возможностей способа. 6 з.п. ф-лы, 4 ил., 2 табл.

1. Способ изготовления тонкостенных оболочек с периодическим профилем большого диаметра, включающий формообразование периодического профиля деформированием заготовки на вращающейся оправке несколькими роликами, отличающийся тем, что используют заготовку с дном, которую устанавливают на оправку с зазором, составляющим 0,06÷0,08 толщины стенки заготовки, с упором в ее дно, а процесс формообразования периодического профиля осуществляют за два или несколько переходов, на первом из которых деформирование осуществляют с переменной степенью деформации на концевом участке заготовки, на последующих переходах - на начальном участке заготовки и на ее основной части, при этом используют ролики одинакового профиля, выполненные с коническим заходным участком, передней рабочей поверхностью и задней поверхностью, сопряженными между собой, и с цилиндрическим пояском на вершине, которые перемещают в радиальном направлении к оправке и от нее с различной величиной подачи, а оправку перемещают с заготовкой в осевом направлении, противоположном направлению вытяжки.

2. Способ по п.1, отличающийся тем, что радиальную подачу роликов при их выходе из концевых участков заготовки осуществляют в 1,5÷2,5 раза превышающей радиальную подачу на предыдущих участках.

3. Способ по п.1, отличающийся тем, что вначале с меньшей степенью деформации формируют участок профиля с большей толщиной стенки, а затем - с большей степенью деформации формируют участок с меньшей толщиной стенки, а далее чередуют участки в той же последовательности.

4. Способ по п.1, отличающийся тем, что соотношение степеней деформации при деформировании участков периодического профиля с большей и меньшей толщиной стенки задают в пределах 0,6÷0,8.

5. Способ по п.1, отличающийся тем, что используют ролики, выполненные на заходном участке с углом 3÷7°, на передней рабочей поверхности - с углом 25÷35°, на задней поверхности - с углом 7÷15°, с цилиндрическим пояском на вершине, равным 0,3÷0,5 толщины стенки заготовки.

6. Способ по п.1, отличающийся тем, что заходный участок, переднюю и заднюю поверхности и цилиндрический поясок роликов сопрягают по радиусу, равному 0,25÷0,55 толщины стенки заготовки.

7. Способ по п.1, отличающийся тем, что используют ролики, на торцевых поверхностях которых выполнены упорные кольцевые канавки глубиной, составляющей 0,3÷0,7 толщины стенки заготовки, с радиусом профиля, равным 2÷3 толщины стенки заготовки, и диаметром, равным 0,6÷0,8 диаметра ролика.

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2106217C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-08-20—Публикация

2009-12-15—Подача