Изобретение относится к трубопрокатному инструменту, а именно, к способу калибровки валков пилигримовых станов для прокатки труб размером 630×28 мм из стали марки 09Г2С для газопроводов газлифтных систем и обустройства газовых месторождений из полых слитков электрошлакового переплава размером 720×65×3400±50 мм и может быть использовано на трубопрокатной установке 8-16′′ с пилигримовыми станами ОАО «ЧТПЗ» при прокатке труб размером 630×28 мм из полых слитков ЭШП размером 720×65×3400±50 мм. Трубопрокатная установка 8-16′′ с пилигримовыми станами единственная в России, на которой в данный момент производят трубы диаметром до 550 мм из гильз диаметром 680 мм, т.е. с обжатием по диаметру 130 мм. В клеть пилигримового стана можно задать гильзу диаметром до 720 мм и длиной не более 3450 мм, а на прошивном стане прошить гильзу диаметром не более 680 мм. Поэтому для производства труб размером 630×28 мм приняты полые слитки ЭШП размером 720×65×3400±50 мм.

В практике ТПУ с пилигримовыми станами известен валок пилигримового стана, содержащий по окружности бочки ручей с последовательно расположенными по длине бойком, полирующим участком, углом продольного выпуска и холостым участком, при этом боек выполнен с переменным уменьшающимся поперечным сечением по длине, а полирующий с постоянным сечением в виде круга с тангенциальными выпусками (Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. «Горячая прокатка труб», изд. Металлургия, Москва, 1962, с.314-328).

Недостатком этих валков является то, что они позволяют прокатывать гильзы в трубы диаметром не более 550 мм с обжатием - редуцированием гильз по диаметру от 130 до 170 мм и с относительно тонкими стенками, т.е. с отношением D/S≥25.

Известен валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с тангенциальными выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска и холостого участков, причем выпуски поперечного сечения изменяются по длине бойка от 32-37° до 20-25° в сечение перехода на полирующий участок (Ю.Ф. Шевакин, А.З. Глейберг. «Производство труб», Металлургия, Москва, 1968, с.139-140 и 160).

Недостаток данных валков, как и выше указанного аналога, заключается в том, что они предназначены для прокатки труб диаметром до 426 мм с относительно тонкими стенками, т.е. с отношением D/S≥25 и с обжатиями по диаметру не менее 140 мм.

В трубной промышленности известен так же валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка, увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска (переходного) и холостого участков, выпуски поперечного сечения ручья на одной трети протяженности бойка выполнены постоянными по величине, а на остальной части бойка плавно уменьшающимися до значения выпусков полирующего участка, при этом радиус гребня валка в конце участка с постоянной величиной выпуска составляет 1,3 радиуса гребня его начала (авт. свд. СССР №554019, бюллетень ОИПОТЗ №14, 1977 г.).

Использование данных валков обеспечивает прокат труб из гильз с большими отклонениями диаметров от номинала, т.е. прокат труб из гильз бόльшего диаметра, прокатку труб с большими вытяжками, за счет чего снижается расходный коэффициент металла, исключаются потери времени на перевалки валков. Данные валки не дают возможности вести процесс прокатки качественных по геометрическим размерам труб с дозированной величиной подачи из гильз с малыми обжатиями по диаметру, что приводит к смещению нулевых точек валков в сторону полирующего участка, т.е. к неполному использованию бойков, ухудшению захвата гильзы валками, что приводит к снижению пути отката подающего аппарата, снижению величины подачи гильзы в очаг деформации и угла кантовки гильзы, что в свою очередь приводит к не заполнению калибра и образованию на теле труб «бугров» и «отесов» - провалов по диаметру и утонению стенки, т.е. к прокату некачественных труб, а в некоторых случаях и к прекращению процесса прокатки.

Наиболее близким по техническому решению (прототипом) является ручей пилигримового валка с переменным сечением по окружности на обжимном и полирующем участках, а поперечное сечение ручья по длине полирующего участка выполнено плавно уменьшающимся до расчетной величины половины профиля готовой трубы, т.е. глубина вреза ручья на полирующем участке изменяется в пределах от 0,5 до 1,5 мм и зависит от толщины стенки прокатываемых труб (авт. свид. СССР №358042, Бюл. №34, 1972 г.).

Использование данных валков позволило стабилизировать величину подачи металла в очаг деформации, исключить проскальзывание валков и образование «отесов» при прокатке труб с отношением D/S≥7,0, т.е. при прокатке труб с толщинами стенок от 30 до 60 мм, в зависимости от диаметра труб, т.е. от отношения D/S.

Недостаток приведенного изобретения «Ручей пилигримового валка» заключается в том, что оно не решает вопрос прокатки труб большого диаметра с малыми обжатиями на участке бойка и не увязывает геометрические размеры труб с изменением поперечного сечения ручья по длине рабочей части.

Задачей изобретения является разработка и изготовление валков пилигримового стана, позволяющих освоить производство бесшовных горячекатаных качественных труб размером 630×28 мм из стали марки 09Г2С для газопроводов газлифтных систем и обустройства газовых месторождений из полых слитков ЭШП размером 720×65×3400±50 мм с геометрическими размерами и механическими свойствами в соответствии с ТУ 14-3-1128-2000.

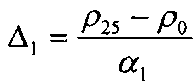

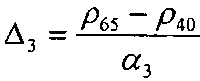

Техническое решение достигается тем, что в валке пилигримового стана для прокатки труб размером 630×28 мм из стали марки 09Г2С для газопроводов газлифтных систем и обустройства газовых месторождений из полых слитков электрошлакового переплава размером 720×65×3400±50 мм, содержащего по окружности бочки ручей круглого сечения с тангенциальными поперечными выпусками, состоящий по длине из рабочей и холостой частей протяженностью соответственно 210 и 150°, рабочая часть которого состоит из последовательно расположенных участков бойка, образованного гребнем валка радиусом, увеличивающимся на 85-90 мм, с углом поперечного выпуска, изменяющимся по длине бойка от 32-37 до 20-25°, полирующего участка, имеющего постоянный или плавно увеличивающийся радиус, с постоянным углом поперечного выпуска и участка продольного выпуска с увеличивающимся поперечным сечением и углом поперечного выпуска, увеличивающимся до значения угла поперечного выпуска холостого участка, при этом протяженность бойка составляет 0,57-0,58, полирующего участка 0,28-0,29, а угла продольного выпуска 0,14-0,15 от общей протяженности рабочей части валка, участок бойка выполнен с центральным углом 120° и ручьем, поперечные выпуски которого уменьшаются от 37 до 22, при этом участок бойка разделен на четыре участка с центральными углами 25, 15, 25 и 55° с возможностью плавного распределения обжатия по диаметру соответственно 35, 25, 20 и 10 мм, и с радиусами увеличивающимися на величину приращения Δ через один градус, значения которых определяют из выражения:

;

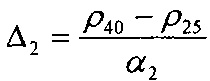

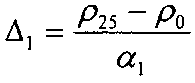

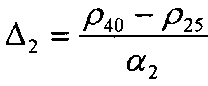

;  ;

;  ;

;  ,

,

где ρ0 - радиус валка в нулевой точке, мм; ρ25 - радиус валка в точке, соответствующей центральному углу 25°, мм; ρ40 - радиус валка в точке, соответствующей центральному углу 40°, мм; ρ65 - радиус валка в точке, соответствующей центральному углу 65°, мм; ρ120 - радиус валка в точке, соответствующей центральному углу 120°, т.е. в конце бойка, мм; α1, α2, α3 и α4 - величины центральных углов участков бойка, град.; при этом Δ1=0,70, Δ2=0,83, Δ3=0,40 и Δ4=0,09 мм/град., полирующий участок валка выполнен с центральным углом 60°, ручьем с поперечными выпусками, равными 22°, и радиусами, плавно увеличивающимися на величину Δn, значения которых определяют из выражения:

,

,

где ρn180 - радиус валка в точке, соответствующей центральному углу 180° рабочей части валка, мм; ρn120 - радиус валка в точке, соответствующей центральному углу 120° рабочей части валка, мм; αn - величина центрального угла полирующей части валка, град., при этом Δn=0,01 мм/град., угол продольного выпуска валка выполнен с центральным углом 30° с поперечными выпусками ручья, изменяющимися от 22° до 37°, и с плавно увеличивающимся поперечным сечением ручья, с радиусами, увеличивающимися на величину приращения Δд.у.п.вып. через градус, определяемыми из выражения:

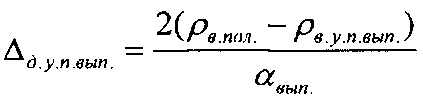

,

,

где ρв.пол. - радиус валка в точке, соответствующей центральному углу 180°, т.е. в конце полирующего - начале угла продольного выпуска, мм; ρв.у.п.вып. - радиус валка в точке, соответствующей центральному углу 210°, т.е. в конце угла продольного выпуска, мм; αвып.=30° - величина центрального угла продольного выпуска, град., при этом Δд.у.п.вып.=0,09 мм/град.

Сопоставительный анализ с прототипом показал, что заявляемый валок пилигримового стана для прокатки труб размером 630×28 мм из стали марки 09Г2С для газопроводов газлифтных систем и обустройства газовых месторождений из полых слитков ЭШП размером 720×65×3400±50 мм отличается от известного тем, что протяженность бойка составляет 0,57-0,58, полирующего участка 0,28-0,29, а угла продольного выпуска 0,14-0,15 от общей протяженности рабочей части валка, участок бойка выполнен с центральным углом 120° и ручьем, поперечные выпуски которого уменьшаются от 37 до 22, при этом участок бойка разделен на четыре участка с центральными углами 25, 15, 25 и 55°, с возможностью плавного распределением обжатия по диаметру, соответственно, 35, 25, 20 и 10 мм, и с радиусами увеличивающимися на величину приращения Δ через один градус, значения которых определяют из выражения:

;

;  ;

;  ;

;  ,

,

где ρ0 - радиус валка в нулевой точке, мм; ρ25 - радиус валка в точке, соответствующей центральному углу 25°, мм; ρ40 - радиус валка в точке, соответствующей центральному углу 40°, мм; ρ65 - радиус валка в точке, соответствующей центральному углу 65°, мм; ρ120 - радиус валка в точке, соответствующей центральному углу 120°, т.е. в конце бойка, мм; α1, α2, α3 и α4 - величины центральных углов участков бойка, град.; при этом Δ1=0,70, Δ2=0,83, Δ3=0,40 и Δ4=0,09 мм/град., полирующий участок валка выполнен с центральным углом 60°, ручьем с поперечными выпусками, равными 22°, и радиусами, плавно увеличивающимися на величину Δn, значения которых определяют из выражения:

,

,

где ρn180 - радиус валка в точке, соответствующей центральному углу 180° рабочей части валка, мм; ρn120 - радиус валка в точке, соответствующей центральному углу 120° рабочей части валка, мм; αn - величина центрального угла полирующей части валка, град., при этом Δn=0,01 мм/град., угол продольного выпуска валка выполнен с центральным углом 30° с поперечными выпусками ручья, изменяющимися от 22° до 37°, и с плавно увеличивающимся поперечным сечением ручья, с радиусами, увеличивающимися на величину приращения Δд.у.п.вып. через градус, определяемыми из выражения:

,

,

где ρв.пол. - радиус валка в точке, соответствующей центральному углу 180°, т.е. в конце полирующего - начале угла продольного выпуска, мм; ρв.у.п.вып. - радиус валка в точке, соответствующей центральному углу 210°, т.е. в конце угла продольного выпуска, мм; αвып.=30° - величина центрального угла продольного выпуска, град., при этом Δд.у.п.вып.=0,09 мм/град. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого валка не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый валок от прототипа, что соответствует патентоспособности «изобретательский уровень».

Изобретение осуществлено на ТПУ 8-16′′ с пилигримовыми станами ОАО «ЧТПЗ» при прокатке труб размером 630×28 мм из стали марки 09Г2С в валках существующей (цеховой) калибровки для прокатки толстостенных труб с плавным уменьшением поперечного сечения по длине полирующего участка, равным 1,5 мм для увеличения пути отката подающего аппарата и стабилизации подачи гильзы в очаг деформации и в валках предложенной калибровки с увеличенной протяженностью бойка с общим обжатием - редуцированием гильз по диаметру в горячем состоянии не более 90 мм и плавным уменьшением поперечного сечения по длине полирующего участка, равным 1,2 мм (валки изготовлены в соответствии с формулой предлагаемого изобретения). Данные по прокатке труб размером 630×28 мм из стали марки 09Г2С из полых слитков ЭШП размером 720×65×3400±50 мм для газопроводов газлифтных систем и обустройства газовых месторождений по ТУ 14-3-1128-2001 в валках толстостенной калибровки (цеховая) и предлагаемой приведены в таблице. В производство было задано по 5 полых слитков ЭШП размером 720×65×3400±50 мм. После прокатки производили замер толщины стенки труб и определяли продольную и поперечную разностенность. Из таблицы видно, что трубы размером 630×28 мм, прокатанные в валках, изготовленных в соответствии с формулой изобретения, имеют толщину стенки от 24,5 до 31,5 мм, т.е. полностью отвечают требованиям ТУ 14-3-1128-2000. Трубы, прокатанные в валках цеховой толстостенной калибровки, забракованы по стенке, разброс которой составил от 22,5 до 33,5 мм. Средняя длина труб, прокатанных в валках предложенной калибровки, составила 6,7 м, а труб, прокатанных в валках цеховой калибровки - 6,4 м. Трубы, прокатанные в валках цеховой калибровки, имели повышенную бугристость и «отесы» (провалы по диаметру). Замеры толщин стенок по длине и периметру показали, что ни одна труба из-за повышенной разностенности не отвечает требованиям ТУ 14-3-1128-200. Трубы сданы вторым сортом для строительных конструкций. Средний расходный коэффициент металла по партии труб, прокатанных в валках предлагаемой калибровки, составил 1,286.

Таким образом, использование валков пилигримового стана для прокатки труб размером 630×28 мм из полых слитков ЭШП размером 720×65×3600±50 мм, скалиброванных по предлагаемой методике, позволило впервые в мировой практике получить на ТПУ 8-16′′ с пилигримовыми станами трубы размером 630×28 мм из стали марки 09Г2С для газопроводов газлифтных систем и обустройства газовых месторождений с геометрическими размерами в соответствии с ТУ 14-3-1128-2000, полностью исключить брак по «отесам» и «буграм», т.е. дефектам, приводящим к разностенности товарных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОЛСТОСТЕННЫХ ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ РАЗМЕРОМ 630×56 мм ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690-720×70-90×3400 мм | 2013 |

|

RU2545932C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ | 2014 |

|

RU2564503C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 И 630×28-32 мм ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК ИЗ ГИЛЬЗ И ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 690×вн.590×3300-3500, 700×вн.580×3200±50 И 720×вн.600×3200±50 мм | 2012 |

|

RU2523379C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 245 ДО 630 ММ С ТОЛЩИНОЙ СТЕНКИ ОТ 8 ДО 90 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2518364C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ ИЗ НИЗКОПЛАСТИЧНЫХ БОРСОДЕРЖАЩИХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2516148C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ С ТОЛЩИНОЙ СТЕНКИ ОТ 8 ДО 90 ММ НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2519195C1 |

Изобретение предназначено для повышения точности калибровки валков пилигримовых станов для прокатки труб размером 630×28 мм из стали марки 09Г2С. Валок содержит по окружности бочки ручей круглого сечения с тангенциальными поперечными выпусками. Возможность прокатки труб большого диаметра с малыми обжатиями на участке бойка обеспечивается за счет того, что ручей, состоящий по длине из рабочей и холостой частей, протяженностью соответственно 210 и 150°, имеет рабочую часть, состоящую из последовательно расположенных участков бойка, образованного гребнем валка радиусом, увеличивающимся на 85-90 мм, с углом поперечного выпуска, изменяющимся по длине бойка от 32-37 до 20-25°, полирующего участка, имеющего постоянный или плавно увеличивающийся радиус, с постоянным углом поперечного выпуска и участка продольного выпуска с увеличивающимся поперечным сечением и углом поперечного выпуска, увеличивающимся до значения угла поперечного выпуска холостого участка, при этом протяженность бойка составляет 0,57-0,58, полирующего участка 0,28-0,29, а угла продольного выпуска 0,14-0,15 от общей протяженности рабочей части валка. 3 з.п. ф-лы, 1 табл.

1. Валок пилигримового стана для прокатки труб размером 630×28 мм из стали марки 09Г2С для газопроводов газлифтных систем и обустройства газовых месторождений из полых слитков электрошлакового переплава размером 720×65×3400±50 мм, содержащий по окружности бочки ручей круглого сечения с тангенциальными поперечными выпусками, состоящий по длине из рабочей и холостой частей протяженностью, соответственно 210 и 150°, рабочая часть которого состоит из последовательно расположенных участков бойка, образованного гребнем валка радиусом, увеличивающимся на 85-90 мм, с углом поперечного выпуска, изменяющимся по длине бойка от 32-37 до 20-25°, полирующего участка, имеющего постоянный или плавно увеличивающийся радиус, с постоянным углом поперечного выпуска и участка продольного выпуска с увеличивающимся поперечным сечением и углом поперечного выпуска, увеличивающимся до значения угла поперечного выпуска холостого участка, при этом протяженность бойка составляет 0,57-0,58, полирующего участка 0,28-0,29, а угла продольного выпуска 0,14-0,15 от общей протяженности рабочей части валка.

2. Валок по п.1, отличающийся тем, что участок бойка выполнен с центральным углом 120° и ручьем, поперечные выпуски которого уменьшаются от 37 до 22, при этом участок бойка разделен на четыре участка с центральными углами 25, 15, 25 и 55° с возможностью плавного распределения обжатия по диаметру соответственно 35, 25, 20 и 10 мм и с радиусами, увеличивающимися на величину приращения Δ через один градус, значения которых определяют из выражения:

;

;

;

;

;

;

где ρ0 - радиус валка в нулевой точке, мм;

ρ25 - радиус валка в точке, соответствующей центральному углу 25°, мм;

ρ40 - радиус валка в точке, соответствующей центральному углу 40°, мм;

ρ65 - радиус валка в точке, соответствующей центральному углу 65°, мм;

ρ120 - радиус валка в точке, соответствующей центральному углу 120°, т.е. в конце бойка, мм;

α1, α2, α3 и α4 - величины центральных углов участков бойка, град.;

при этом Δ1=0,70, Δ2=0,83, Δ3=0,40 и Δ4=0,09 мм/град.

3. Валок по п.1, отличающийся тем, что полирующий участок валка выполнен с центральным углом 60°, ручьем с поперечными выпусками, равными 22°, и радиусами, плавно увеличивающимися на величину Δn, значения которых определяют из выражения:

,

,

где ρn180 - радиус валка в точке, соответствующей центральному углу 180° рабочей части валка, мм;

ρn120 - радиус валка в точке, соответствующей центральному углу 120° рабочей части валка, мм;

αn - величина центрального угла полирующей части валка, град., при этом Δn=0,01 мм/град.

4. Валок по п.1, отличающийся тем, что угол продольного выпуска валка выполнен с центральным углом 30° с поперечными выпусками ручья, изменяющимися от 22° до 37°, и с плавно увеличивающимся поперечным сечением ручья, с радиусами, увеличивающимися на величину приращения Δд.у.п.вып. через градус, определяемыми из выражения:

,

,

где ρв.пол. - радиус валка в точке, соответствующей центральному углу 180°, т.е. в конце полирующего - начале угла продольного выпуска, мм;

ρв.у.п.вып. - радиус валка в точке, соответствующей центральному углу 210°, т.е. в конце угла продольного выпуска, мм;

αвып.=30° - величина центрального угла продольного выпуска, град., при этом Δд.у.п.вып.=0,09 мм/град.

| РУЧЕЙ ПИЛИГРИМОВОГО ВАЛКА | 0 |

|

SU358042A1 |

| Ручей валка для пилигримовой прокатки труб | 1980 |

|

SU904815A1 |

| Валок для пилигримовой прокатки | 1982 |

|

SU1077675A1 |

| Валок пилигримового стана | 1986 |

|

SU1419771A2 |

| JPH 09136103 A, 27.05.1997 | |||

Авторы

Даты

2014-09-10—Публикация

2013-02-12—Подача