Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к установкам каталитического крекинга с псевдоожиженным слоем, таким как установки, на которые подается углеводородное сырье и/или углеводородный поток.

Уровень техники

В процессе каталитического крекинга могут создаваться разнообразные продукты из углеводородов с более длинными цепочками. Обычно в реактор каталитического крекинга, такой как реактор каталитического крекинга с псевдоожиженным слоем, подают более тяжелые углеводороды, такие как вакуумный газойль. С такой установки можно получать различные продукты, включая бензиновый продукт и/или другие легкие продукты, такие как этилен и пропилен.

На таких установках обычно желательно получать больше определенных продуктов, таких как этилен и пропилен. В частности, этилен и пропилен могут использоваться для производства последующих продуктов, например пластиков. Однако желание доводить до максимума выход легких олефинов может оказаться ограниченным из-за ограничений процесса, таких как нежелательные побочные реакции. По этой причине было бы выгодно создать установку и/или способ, в которых были бы устранены указанные ограничения и которые бы позволили повысить выход легких олефинов.

Раскрытие изобретения

Одним из типичных вариантов осуществления может быть установка каталитического крекинга с псевдоожиженным слоем. Установка может включать в себя зону реакции, функционирующую в условиях, способствующих получению олефинов, и содержащую в себе по меньшей мере один стояк. В этот по меньшей мере один стояк может подаваться первое сырье с температурой кипения от 180 до 800°С и второе сырье, содержащее более 70 вес.% одного или более С4 +-олефинов.

Другим типичным вариантом осуществления может быть установка каталитического крекинга с псевдоожиженным слоем. Установка может включать в себя зону реакции, в которой имеется по меньшей мере один стояк, в который подается смесь первого катализатора, имеющего поры с отверстиями, большими 0,7 нм, и второго катализатора, имеющего отверстия, меньшие отверстий первого катализатора, поток лигроина, содержащий от 20 до 70 вес.% одного или более С5-С10-олефиновых соединений, поток С4-углеводородов и поток сырья с температурой кипения от 180 до 800°С.

Еще одним типичным вариантом осуществления может быть установка каталитического крекинга с псевдоожиженным слоем. Установка может включать в себя зону реакции, в которой имеется по меньшей мере один стояк, в который подается смесь Y-цеолита и цеолита ZSM-5, сырье с температурой кипения от 180 до 800°С и олефиновый поток, содержащий по меньшей мере 10 вес.% одного или более С4-С7-олефиновых соединений, подаваемый после (по ходу потока) указанных смеси и сырья, зону отделения для отделения смеси от одного или более продуктов реакции и зону разделения для одного или более продуктов реакции.

Таким образом, раскрытые в заявке варианты осуществления могут предложить установки и/или способы, которые могут повысить выход легких олефинов, в частности пропилена. Например, использование расположенных выше точек ввода или особого сырья может давать дополнительные олефины. Что касается точек ввода, указанное расположение может уменьшить время пребывания для превращения сырья и облегчить производство олефинов. Кроме того, рециркуляция и подача некоторых потоков в стояк также могут облегчить производство одного или более желаемых продуктов.

Определения

В рамках представлений заявки выражение «поток» может относиться к потоку, включающему различные углеводородные молекулы, такие как линейные, разветвленные или циклические алканы, алкены, алкадиены и алкины, и, возможно, другие вещества, такие как газы, например водород, или примеси, такие как тяжелые металлы и соединения серы и азота. Поток может также включать в себя ароматические и неароматические углеводороды. Далее, углеводородные молекулы могут представляться в виде сокращений C1, С2, С3…Cn, где "n" обозначает число атомов углерода в одной или более углеводородных молекулах. При этом парафиновые молекулы могут иметь сокращения с использованием "Р", например "С3Р", что может обозначать пропан. Олефиновые же молекулы могут иметь сокращения с использованием "=", например С3=, что может обозначать пропилен. Верхний индекс "+" или "-" может использоваться с сокращенным обозначением одного или более углеводородов, например С3 + или С3 -, которые включают сокращенное обозначение одного или более углеводородов. Например, аббревиатура "С3 +" обозначает одну или более углеводородных молекул из трех и/или более атомов углерода.

В рамках представлений заявки термин «бутен» может собирательно относиться к 1-бутену, цис-2-бутену, транс-2-бутену и/или изобутену.

В рамках представлений заявки термин «амилен» может собирательно относиться к 1-пентену, цис-2-пентену, транс-2-пентену, 3-метил-1-бутену, 2-метил-1-бутену и/или 2-метил-2-бутену.

В рамках представлений заявки выражение «обогащенный» может означать количество, составляющее обычно не менее 50 мол.% и предпочтительно не менее 70 мол.% соединения или класса соединений в потоке.

В рамках представлений заявки выражение «чистый» может означать по меньшей мере 99 мол.% вещества или соединения.

В рамках представлений заявки выражение «после (по ходу потока)» обычно означает местоположение, удаленное от другого местоположения в направлении потока. Например, некоторая первая точка, которая расположена на более высоком уровне в стояке по сравнению с некоторой второй точкой, находится после (по ходу потока) этой второй точки, если в стояк через дно подается некоторый восходящий поток.

Краткое описание чертежей

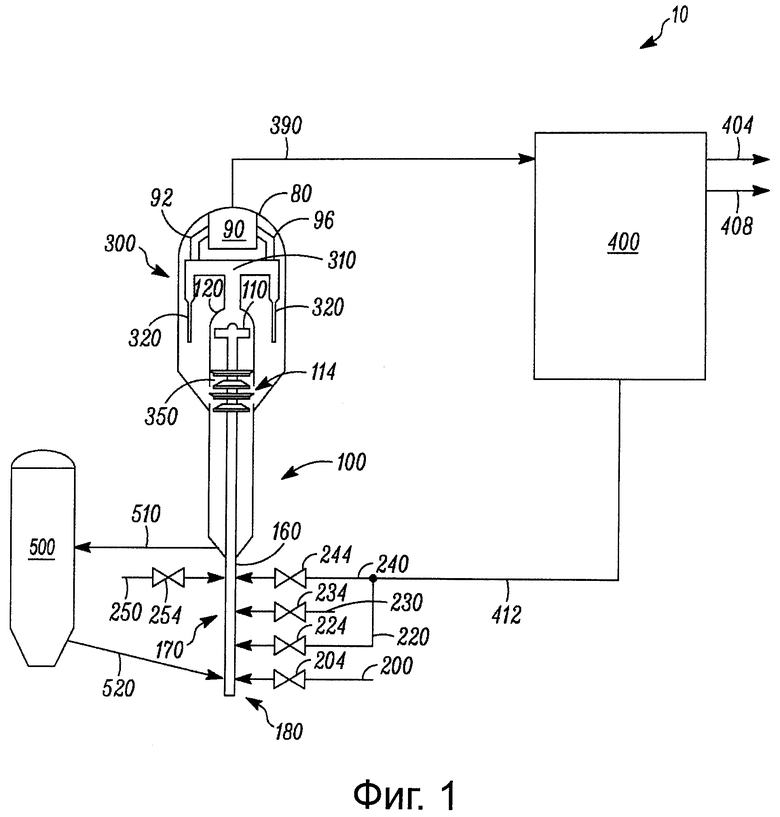

Фиг.1 - схематическое изображение типичной установки каталитического крекинга с псевдоожиженным слоем.

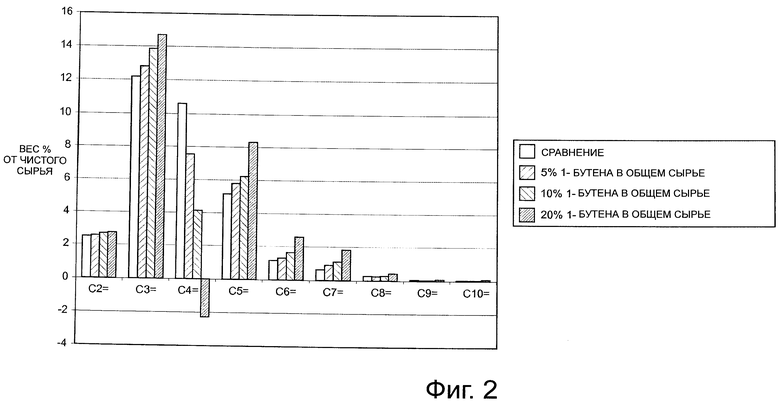

Фиг.2 - графическое представление выходов олефинов при добавлении 1-бутена.

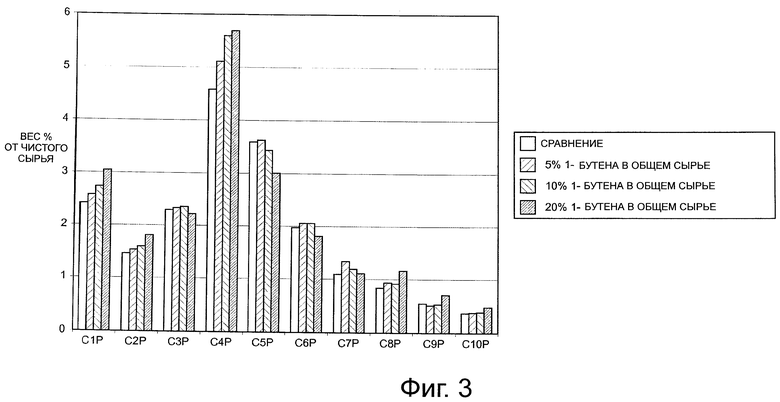

Фиг.3 - графическое представление выходов парафинов при добавлении 1-бутена.

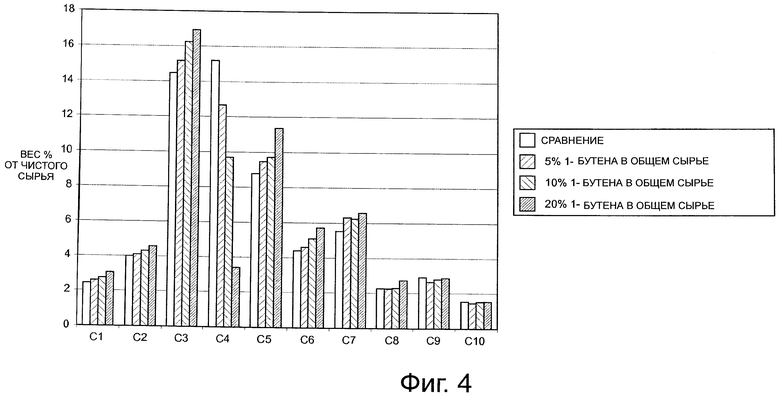

Фиг.4 - графическое представление выходов C1-С10-углеводородов при добавлении 1-бутена.

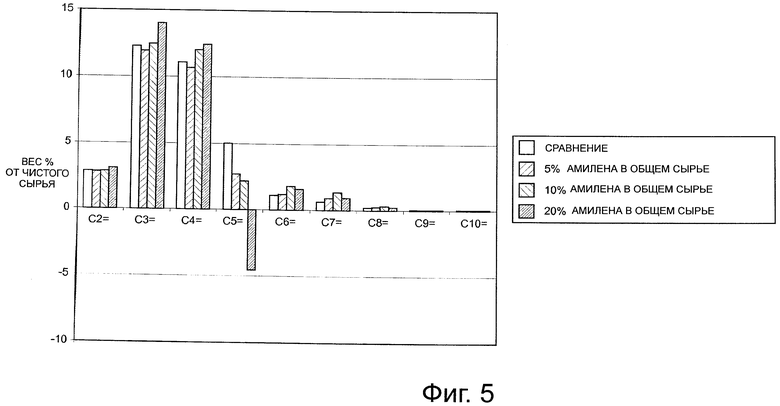

Фиг.5 - графическое представление выходов олефинов при добавлении амилена.

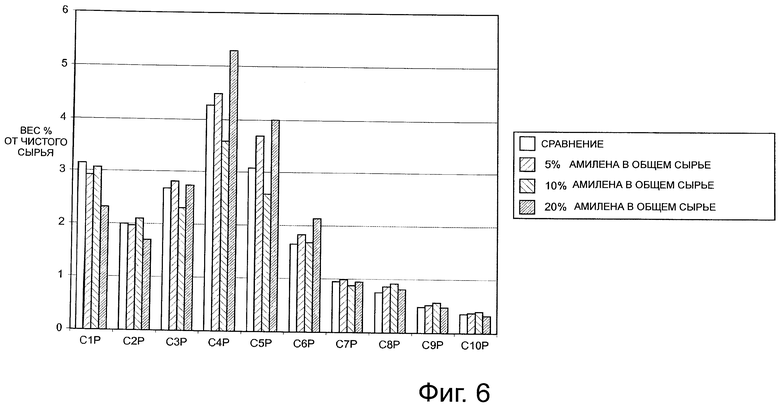

Фиг.6 - графическое представление выходов парафинов при добавлении амилена.

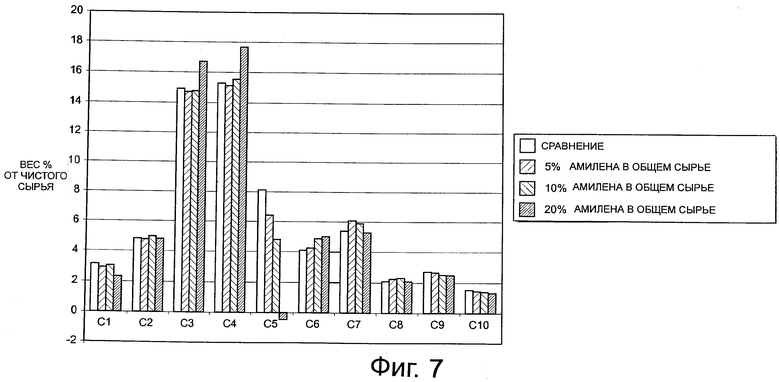

Фиг.7 - графическое представление выходов C1-С10-углеводородов при добавлении амилена.

Осуществление изобретения

Как следует из фиг.1, установка 10 каталитического крекинга с псевдоожиженным слоем (далее можно сокращенно FCC) может включать в себя зону 100 реакции, зону 300 отделения, зону 400 разделения и зону 500 регенерации. Как правило, зона 100 реакции может содержать в себе реакционный сосуд 120 и по меньшей мере один стояк 160, который может иметь множество точек ввода для подачи углеводородных потоков. При этом технологические поточные линии на фигуре могут называться линиями, трубами, трубопроводами, сырьем или потоками. В частности, линия, труба или трубопровод могут содержать в себе один или более видов сырья или потоков и один или более видов сырья или потоков могут содержаться в линии, трубе или трубопроводе.

На данной типичной установке 10 каталитического крекинга с псевдоожиженным слоем могут быть использованы одна или более расположенных выше точек 170 ввода, таких, например, как вторая точка 170 ввода, в сочетании с одной или более расположенными ниже точками 180 ввода, такими, например, как первая точка 180 ввода, с первым сырьем 200. В частности, в по меньшей мере один стояк 160 могут независимо подаваться несколько потоков 200, 220, 230, 240 и 250 с помощью независимого открытия или закрытия клапанов, соответственно, 204, 224, 234, 244 и 254. Местоположения точек ввода можно оптимизировать на основе состава углеводородных потоков, рабочих условий в зоне 100 реакции и уровня активности второго катализатора.

В одном из типичных вариантов осуществления открытие клапана 204 может обеспечить ввод первого сырья 200, имеющего температуру кипения от 180 до 800°С, в по меньшей мере один стояк 160. В свою очередь, открытие клапана 224 может обеспечить ввод второго сырья 220 из зоны 400 разделения, содержащего эффективное количество одного или более С4 +-олефинов и расположенного выше точки ввода первого сырья 200. Обычно клапаны 234, 244 и 254 закрыты.

Обычно второе сырье 220 подается над первым сырьем 200 и, следовательно, имеет более короткое время пребывания. В частности, второе сырье 220 может содержать эффективное количество одного или более С4 +-олефинов для производства пропилена, например более 10, 20, 30, 70, 80 вес.% и даже более 90 вес.% одного или более С4 +-олефинов, например С4-С12-олефинов, предпочтительно С3-С7-олефинов. Как правило, особенно предпочтительны бутен и/или гексен. Обычно второе сырье 220 имеет время пребывания меньше 1 сек и может вводиться далее по ходу потока от первого сырья 200. Первым сырьем 200 может быть любой подходящий углеводородный поток, такой как атмосферный остаток или вакуумный газойль.

В одном из альтернативных вариантов осуществления в по меньшей мере один стояк могут подаваться несколько сырьевых потоков. В данном типичном варианте осуществления клапан 204, а также клапан 224 могут быть закрыты. Открытие клапана 234 может обеспечить ввод лигроинового потока 230, содержащего один или более C5-С10-углеводородов. Как правило, лигроиновый поток 230 может содержать от 15 до 70 вес.%, предпочтительно от 20 до 70 вес.% одного или более олефинов. Кроме того, лигроиновый поток может иметь температуру кипения от 15 до 255°С, предпочтительно от 15 до 150°С. Наряду с этим открытие клапана 254 может обеспечить ввод углеводородного потока 250, имеющего температуру кипения от 180 до 800°С, такого как атмосферный остаток или вакуумный газойль. В то же время открытие клапана 244 может обеспечить ввод в FCC-реактор С4-потока, такого как третье сырье 240, содержащее бутены, в частности по меньшей мере 20 вес.%, предпочтительно от 50 до 70 вес.%, из зоны 400 разделения. В одном из типичных вариантов осуществления третье сырье 240 может включать в себя лигроиновый поток, содержащий олигомеризованные легкие олефины, такие как бутены. В таком лигроиновом потоке содержание олефинов может быть не менее 70 вес.% или даже не менее 90 вес.%.

Далее, в по меньшей мере один стояк 160 могут подаваться и другие сырьевые комбинации, такие как ввод лигроинового потока после (по ходу потока) от первого потока 200 при закрытии клапана 244 и открытии клапана 224. Независимо один от другого клапан 254 может быть закрыт, а клапан 204 может быть открыт, обеспечивая ввод в поток 200 потоков 220, 230 и/или 240. В еще одном варианте осуществления клапаны 224, 234, 244 и 254 могут быть закрыты и первое сырье 200 может подаваться через клапан 204 вместе с поступающим на FCC С4-потоком и/или лигроиновым потоком, по меньшей мере частично обеспечивая флюидизацию потока 200.

Обычно бывает желательно независимо подавать более легкие виды сырья, в частности сырье 220, 230 и 240, в газовой фазе. Как правило, эти виды сырья 220, 230 и 240 могут содержать по меньшей мере 50 мол.% компонентов в газовой фазе. Предпочтительно, чтобы в газовой фазе было все (т.е. по меньшей мере 99 мол.%) сырье, 220, 230 и 240. Обычно температура трех видов сырья 220, 230 и 240 может составлять независимо от 120 до 500°С. Предпочтительно, чтобы температура сырья 220, 230 и 240 составляла независимо не менее 320°С.

Кроме того, точки ввода сырья могут быть помещены в любом подходящем положении на по меньшей мере одном стояке 160, например вблизи отпарной зоны 350 и после (по ходу потока) линий 250 и 240, а также вблизи закручивающих лопаток 110, как это описано далее. Для получения требуемого времени пребывания обычно может быть использовано любое подходящее положение на стояке 160. При этом, хотя раскрыт только один стояк 160, следует иметь в виду, что может быть использовано множество стояков, из которых один стояк будет иметь меньшую длину с целью использования более короткого времен пребывания для получения более легких олефиновых молекул.

Зона 100 реакции может функционировать в любых подходящих условиях, таких как температура от 510 до 630°С, предпочтительно от 530 до 600°С. В альтернативном случае зона 100 реакции может функционировать при температуре не ниже чем 500°С, предпочтительно не ниже 550°С. При этом может быть использовано любое подходящее давление, такое как давление ниже 450 кПа, предпочтительно от 110 до 450 кПа и оптимально от 110 до 310 кПа. Кроме того, зона 100 реакции может функционировать при низком парциальном давлении углеводородов. В частности, парциальное давление углеводородов может составлять от 35 до 189 кПа, предпочтительно от 60 до 140 кПа. В альтернативном случае парциальное давление углеводородов может быть ниже 180 кПа, например ниже 110 кПа или, предпочтительно, ниже 70 кПа. В одном из типичных вариантов осуществления парциальное давление углеводородов может составлять от 5 до 110 кПа. На по меньшей мере одном стояке 160 может быть использовано множество точек для ввода различных углеводородных потоков для производства продуктов, таких как пропилен, что более подробно обсуждается далее.

Относительно низкие парциальные давления углеводородов могут быть достигнуты путем использования водяного пара или других разбавителей, таких как сухие газы. Как правило, разбавитель может составлять от 10 до 55 вес.% от сырья, предпочтительно 15 вес.% от сырья. В по меньшей мере одном стояке 160 может быть использован любой подходящий катализатор каталитического крекинга.

Одна из подходящих типичных катализаторных смесей может включать в себя два катализатора. Такие катализаторные смеси раскрыты, например, в US 7312370 В2. Обычно первый катализатор может содержать любой из хорошо известных катализаторов, которые используются в практике FCC, такие как активный аморфный катализатор глинистого типа и/или высокоактивные кристаллические молекулярные сита. Цеолиты могут использоваться в FCC-процессах в качестве молекулярных сит. Первый катализатор предпочтительно содержит крупнопористый цеолит, такой как цеолит Y-типа, активный алюмооксидный материал, связующий материал, включающий либо кремнезем, либо глинозем, и инертный наполнитель типа каолина.

Как правило, пригодные для первого катализатора цеолитные молекулярные сита имеют большой средний размер пор. Обычно молекулярные сита с большим размером пор имеют поры с отверстиями, большими 0,7 нм в эффективном диаметре, определяемом более чем 10- и, как правило, 12-членными кольцами. Индексы размера пор для больших пор могут быть больше 31-членных колец. Подходящие крупнопористые цеолиты включают синтетические цеолиты, такие как Х- и Y-цеолиты, морденит и фожазит. В качестве первого катализатора могут быть предпочтительны Y-цеолиты с содержанием редких земель не более 1,0 вес.% редкоземельного оксида на цеолитную часть катализатора.

Второй катализатор может включать в себя средне- и мелкопористый цеолитный катализатор, примерами которого являются ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48 и другие подобные им материалы. Другие подходящие средне- и мелкопористые цеолиты включают ферриерит и эрионит. Второй катализатор предпочтительно содержит средне- и мелкопористые цеолиты, диспергированные на матрице, включающей связующий материал, такой как кремнезем или глинозем, и инертный наполнитель, такой как каолин. Второй катализатор может также содержать некоторые другие активные материалы типа цеолита бета. Эти композиции могут содержать кристаллический цеолит в количестве от 10 до 50 вес.% или более и матричный материал в количестве от 50 до 90 вес.%. Композиции предпочтительно содержат 40 вес.% кристаллического цеолитного материала и при этом могут использоваться композиции с более высоким содержанием кристаллического цеолита, если, что является желательным, они обладают удовлетворительной стойкостью к истиранию. Обычно средне- и более мелкопористые цеолиты характеризуются наличием у них эффективного диаметра отверстия пор, меньшего или равного 0,7 мм, колец с 10 или менее членами и индексом размера пор, меньшим 31.

Вся смесь может содержать от 1 до 25 вес.% второго катализатора, в частности от средне- до мелкопористого кристаллического цеолита при предпочтительном его содержании, большем или равном 1,75 вес.%. Если второй катализатор содержит 40 вес.% кристаллического цеолита, имея в балансе связующий материал, смесь может содержать от 4 до 40 вес.% второго катализатора при предпочтительном его содержании не менее 7 вес.%. Баланс катализаторной композиции может составлять первый катализатор. Обычно относительные пропорции первого и второго катализаторов в смеси не должны значительно меняться в пределах FCC-установки 100. Высокая концентрация средне- и более мелкопористого цеолита в качестве второго катализатора катализаторной смеси может повысить селективность в отношении легких олефинов.

Как правило, в по меньшей мере одном стояке 160 может быть использовано любое подходящее время пребывания. Однако предпочтительно используется время пребывания, не большее 5, 3, 2, 1,5 или 0,5 сек. Для производства олефинов в случае конверсии потока, содержащего один или более С12-олефинов, обычно желательно более короткое время пребывания, т.е. не более 1,5 сек. Для получения множества разных времен пребывания на стояке 160 могут быть созданы одна или более точек ввода. Например, одна или более расположенных ниже точек ввода 180 могут обеспечить подачу по меньшей мере одного сырья со временем пребывания от 0,5 до 5 сек, а одна или более расположенных выше точек ввода 170 могут обеспечить подачу по меньшей мере другого сырья с временем пребывания меньшим 0,5 сек.

Реакционный сосуд 120 может содержать в себе одно или более устройств, таких как закручивающие лопатки 110. Как правило, закручивающие лопатки 110 отделяют катализатор от одного или более углеводородных продуктов, таких как бензиновый продукт или пропиленовый продукт из по меньшей мере одного стояка 160. Обычно, хотя закручивающие лопатки 110 и отделяют катализатор от углеводорода внутри реакционного сосуда 120, реакции могут все еще продолжаться вследствие контакта между по меньшей мере некоторым количеством катализатора и по меньшей мере некоторым количеством углеводорода.

После этого смесь катализатора и углеводорода может поступать в зону 300 отделения. Обычно зона 300 отделения включает в себя какое-либо подходящее отделительное устройство типа блока 310 циклонного сепаратора. Блок 310 циклонного сепаратора может содержать в себе любое подходящее количество циклонов для удаления из продуктового углеводородного потока остающихся в нем частиц катализатора. Отделенный таким образом катализатор может выпадать через каналы отходящих от циклонов труб 320 к нижним участкам оболочки 80. Далее катализатор может поступать через отверстия 114 в реакционном сосуде 120 в отпарную зону 350, в которой вводимый водяной пар может отпаривать поглощенные углеводороды с поверхности катализатора, находящегося в противоточном контакте с водяным паром. Такие циклонные сепараторы и отпарные зоны раскрыты, например, в US 7312370 В2.

После этого катализатор может продолжать двигаться снаружи от по меньшей мере одного стояка 160 внутри реакционного сосуда 120 до достижения им первого катализаторного трубопровода 510, который может переносить катализатор из по меньшей мере одного реакционного сосуда 120 в зону 500 регенерации. Зона 500 регенерации может работать при любой подходящей температуре, например выше 650°С, и других условиях, подходящих для удаления накопившегося на частицах катализатора кокса. Регенерированный катализатор может быть затем возвращен в стояк 160 по трубопроводу 520. Может использоваться любая подходящая зона регенерации типа тех, которые раскрыты, например, в US 4090948 и US 4961907.

После регенерации катализатора последний может подаваться через второй катализаторный трубопровод 520 в по меньшей мере один стояк 160. Регенерированный катализатор предпочтительно подается перед (по ходу потока) линиями 230, 240 и 250. Как правило, регенерированный катализатор может подаваться у основания по меньшей мере одного стояка 160. Ниже по меньшей мере одного стояка 160 может, например, находиться камера смешения, куда может поступать регенерированный катализатор и при необходимости отработанный катализатор из реакционного сосуда 120. Такая камера смешения раскрыта, например, в US 7312370 В2.

Из зоны 300 отделения могут также выходить один или более углеводородных продуктов через первый разъединительный трубопровод 92 и второй разъединительный трубопровод 96 к пазухе 90 оболочки 80. Далее один или более углеводородных продуктов могут выходить в виде одного или более продуктовых потоков 300 к зоне 400 разделения.

Как правило, в зону 400 разделения могут поступать продукты из зоны 300 отделения. Зона 400 разделения включает в себя, как правило, одну или более перегонных колонн. Такие системы раскрыты, например, в US 3470084. Обычно зона 400 разделения может производить один или более продуктов, таких как обогащенный этиленом и/или пропиленом поток 404 и обогащенный бензиновым продуктом поток 408.

Из зоны 400 разделения могут также выходить один или более дополнительных потоков, таких как поток 412 рециркулята, содержащий эффективное количество одного или более С4 +-олефинов, предпочтительно поток, содержащий один или более C4-C7-олефинов. Типичный такого рода поток 412 может содержать один или более C4-углеводородов и рециркулировать в зону 100 реакции. Обычно такой поток содержит от 10 до 100% олефинового материала, предпочтительно от 50 до 90% олефинового материала. В одном из предпочтительных вариантов осуществления этот поток может содержать по меньшей мере 95, предпочтительно 95 и оптимально 99 вес.% одного или более С4 +-олефинов, в частности бутена и одного или более олигомеров бутенов. Зона 400 разделения может обеспечить подачу в по меньшей мере один стояк 160 всех различных типов множества фракций по линии 412. Благодаря этому в по меньшей мере один стояк 160 может подаваться множество видов сырья, из которых, например, сырье из более легких олефинов может подаваться у расположенных выше точек 170 ввода, в результате чего сокращается время пребывания и увеличивается производство пропилена. Хотя зона 400 разделения изображена как обеспечивающая подачу в по меньшей мере один стояк 160 одного или более видов сырья, следует иметь в виду, что сырье, целиком или частично, может подаваться независимым образом не только из зоны 400 разделения, но и из других источников.

Иллюстративные варианты осуществления

Приведенные ниже примеры предназначены для дополнительной иллюстрации обсуждаемого(ых) варианта(ов) осуществления. Эти иллюстрации не предназначены для ограничения формулы изобретения конкретными деталями этих примеров. Эти примеры имеют в основе циркуляционные испытания на FCC-пилотной установке в предполагаемых промышленных условиях. Выходы газа, такого как водород и легкие углеводороды, например C1-C5, могут определяться путем пропускания всего объема газа через мокрый газовый счетчик, с помощью которого состав определяется согласно методике испытаний UOP-539-97. Выход жидкости может определяться путем детального анализа углеводородов согласно методике испытаний ASTM D-5134-98, а конверсия может быть определена согласно ASTM D2887-06a методом моделированной перегонки для разделения жидкостей, например лигроина, легкого рециклового газойля и тяжелого рециклового газойля. Плотность может быть определена согласно, например, ASTM D4052-96. Выход других углеводородов, таких как парафины, изопарафины, олефины, нафтены и ароматические углеводороды, может определяться с помощью других подходящих методик.

Используют коммерчески доступную катализаторную смесь, содержащую от 8 до 10 вес.% цеолита ZMS-5 и имеющую в балансе Y-цеолит, содержащий 1 вес.% редкоземельного оксида. Используемым сырьем является подвергнутая гидроочистке смесь вакуумного газойля и газойля коксования с азотом в качестве разбавителя. В некоторых случаях добавляется моделированный рециркулируемый олефин. Основные условия испытаний: температура на выходе стояка 540°С, среднее отношение катализатор/газойль равно 13, среднее время пребывания в стояке от 1,5 до 2,6 сек, давление в верху стояка 280 кПа и парциальное давление газойля от 40 до 70 кПа. Парциальное давление газойля может поддерживаться постоянным путем уменьшения количества азота-разбавителя. Выходы C1-С10-углеводородов, водорода, сероводорода, рецикловых газойлей на основе скорости подачи чистого сырья определяют с помощью упомянутых выше методов и выражают в виде вес.% от газойлевого сырья. Испытания с рециркуляционным олефином выполняют, добавляя к сырью 5, 10 и 20 вес.% чистого 1-бутена или пентан-амиленовой смеси, состоящей из 1-пентена (50%) и н-пентана (50%), с целью моделирования второго сырья из С4 +-олефинов, либо рециркулируемых из секции выделения FCC-продукта, либо из внешнего сырьевого источника. Рециркуляционные испытания проводят в тех же условиях процесса, что и испытания с одним газойлем, например, поддерживая постоянными парциальное давление газойля и время пребывания паров путем уменьшения мольной скорости потока азота и мольной скорости потока рециркулята.

Весовые проценты чистого сырья в сырье без добавок и в сырье с моделированным олефиновым рециркулятом приведены на фиг.2-7. Вес.% какого-либо типа углеводорода от чистого сырья рассчитывают вычитанием массовой скорости потока этого углеводорода в рециркуляционном потоке из общей массовой скорости потока этого углеводорода в выходящем потоке реактора и делением на все количество сырья. Например, вес.% всего количества бутена от чистого сырья можно рассчитать следующим образом:

Общий бутен, вес.% от газойлевого сырья = (((общий бутен в выходящем потоке реактора (г/час)) - (общий бутеновый рециркулят (г/час)))/(газойлевое сырье (г/час)) × 100%

Этот расчет может производиться для каждого показанного на фигуре углеводорода, например С3 = (как показано на фиг.2), С3Р (как на фиг.3) и С3 (как на фиг.4).

Как следует из фиг.2-4, добавление 1-бутена к углеводородному потоку увеличивает производство пропилена. Наряду с этим показано также увеличение С4-парафинов. В целом выход С3-углеводородов, в частности пропилена, возрастает вследствие увеличения количества 1-бутена в общем сырье. В результате этого добавление 1-бутена приводит к превращению 60 вес.% рециркулируемого 1-бутена в пропилен, пентены, гексены и парафины с малым количеством С1-С2-газов. Как следует из фиг.5-7, увеличение количества пентан-амилена на верхних уровнях также может повысить количество производимого пропилена при одновременном увеличении производства С4-парафинов, С3-углеводородов и С4-углеводородов.

Без дополнительных уточнений предполагается, что специалист в данной области сможет на базе приведенного выше описания в полном объеме использовать настоящее изобретение. Приведенные выше конкретные варианты осуществления должны, таким образом, приниматься просто как иллюстративные и ни в коем случае ни в чем не ограничивающие остальную часть описания.

В приведенном выше описании все температуры указаны в градусах Цельсия, все части и процентные содержания, если не указано иное, даны по весу.

Из приведенного выше описания специалист без труда выяснит существенные характеристики настоящего изобретения и, не выходя за рамки сути и объема изобретения, сможет производить различные изменения и модификации изобретения, адаптируя его к различным областям применения и условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЛЕГКИХ ОЛЕФИНОВ, ВКЛЮЧАЯ ПЕНТЕНЫ | 2013 |

|

RU2674024C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ЛЕГКИХ ОЛЕФИНОВ | 2006 |

|

RU2417976C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С ПОМОЩЬЮ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА | 2013 |

|

RU2638933C2 |

| СПОСОБ УВЕЛИЧЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА ОЛЕФИНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2525113C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| УСТАНОВКИ И СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2008 |

|

RU2474605C2 |

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ДВУМЯ СТОЯКОВЫМИ РЕАКТОРАМИ ДЛЯ УВЕЛИЧЕННОГО ВЫХОДА ЛЕГКОГО ОЛЕФИНА | 2012 |

|

RU2569884C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОКСООБРАЗОВАНИЯ, КАТАЛИЗИРУЕМОГО МЕТАЛЛОМ | 2010 |

|

RU2505584C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2474606C2 |

Изобретение относится к каталитическому крекингу с псевдоожиженным слоем. Изобретение касается способа, включающего стадии: a) функционирования зоны реакции, содержащей по меньшей мере один стояк, в условиях, способствующих получению олефинов, причем в указанный по меньшей мере один стояк подают: i) первое сырье с температурой кипения от 180 до 800°C; ii) второе сырье, содержащее один или более С4 +-олефинов, содержащих бутены; и iii) третье сырье, содержащее олигомеризованные легкие олефины или лигроиновый поток, содержащий от 20 до 70 вес.% одного или более C5-C10-олефинов; b) превращения олефинов во втором сырье в пропилен; c) отделения смеси от одного или более продуктов реакции в зоне отделения; и d) извлечения одного или более продуктов зоне разделения. Технический результат - повышение выхода легких олефинов, в частности пропилена. 9 з.п. ф-лы, 7 ил., 1 пр.

1. Способ каталитического крекинга с псевдоожиженным слоем, который включает стадии:

a) функционирования зоны реакции, содержащей по меньшей мере один стояк, в условиях, способствующих получению олефинов, причем в указанный по меньшей мере один стояк подают:

i) первое сырье с температурой кипения от 180 до 800°C;

ii) второе сырье, содержащее один или более С4+-олефинов, содержащих бутены; и

iii) третье сырье, содержащее олигомеризованные легкие олефины или лигроиновый поток, содержащий от 20 до 70 вес.% одного или более C5-C10- олефинов;

b) превращения олефинов во втором сырье в пропилен;

c) отделения смеси от одного или более продуктов реакции в зоне отделения; и

d) извлечения одного или более продуктов реакции в зоне разделения.

2. Способ по п.1, в котором второе сырье содержит по меньшей мере один C4-C12-олефин.

3. Способ по п.1 или 2, в котором время пребывания второго сырья в стояке составляет менее 3 сек.

4. Способ по п.1 или 2, в котором точка ввода второго сырья расположена после по ходу потока от точки ввода первого сырья.

5. Способ по п.1 или 2, в котором парциальное давление углеводородов в по меньшей мере одном стояке ниже 100 кПа.

6. Способ по п.1 или 2, в котором способствующая получению олефинов температура в зоне реакции выше 500°C.

7. Способ по п.1 или 2, в котором второе сырье содержит по меньшей мере 80 вес.% одного или более С4+-олефинов.

8. Способ по п.1 или 2, в котором второе сырье содержит по меньшей мере 90 вес.% одного или более С4+-олефинов.

9. Способ по п.1 или 2, в котором парциальное давление углеводородов в зоне реакции ниже 70 кПа.

10. Способ по п.1 или 2, в котором температура в зоне реакции превышает 550°C.

| US 584643 A, 08.12.1998 | |||

| US 5082983 A, 21.01.1992 | |||

| US 20060138027 A1, 29.06.2006 | |||

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОЙ ЗАГРУЗКИ | 2003 |

|

RU2294916C2 |

Авторы

Даты

2014-09-10—Публикация

2009-12-04—Подача