Область изобретения

Настоящее изобретение относится к каталитическому конверсионному процессу обработки углеводородных масел. Более конкретно, изобретение относится к процессу получения легких олефинов, таких как этилен и пропилен, с использованием каталитической конверсии углеводородных масел в присутствии катализатора.

Предпосылки создания изобретения

Обычный процесс получения легких олефинов из углеводородов нефти является процессом парового крекинга, механизм которого является механизмом парового крекинга или свободного радикала или углеводородов, поэтому выход этилена при этом процессе является относительно высоким. Вообще говоря, массовое отношение пропилена к этилену, полученному путем парового крекинга лигроина, составляет приблизительно 0,43. Однако массовое отношение пропилена к этилену, желательное для коммерческого продукта, составляет более чем 0,70. Хотя выход пропилена может быть увеличен понижением интенсивности реакции, массовое отношение пропилена к этилену не может превышать 0,65, в противном случае полный выход легких олефинов может быть уменьшен и прибыль от применения такого процесса сократится. Кроме того, исходное сырье, подходящее для парового крекинга, является легкими углеводородами, таким как этан, пропан, бутан, природный газ, лигроин или легкое масло каталитического крекинга. Однако объем поставки легких углеводородов ограничен с учетом тенденции, что сырое масло становится более тяжелым, с тем, чтобы исследователи переместили свое внимание на использование более широкого диапазона исходного сырья, включая тяжелые углеводороды нефти, для производства легких олефинов.

За последние несколько лет некоторые опубликованные документы раскрыли процессы производства легких олефинов с помощью каталитической реакции крекинга на кислотном цеолите при использовании тяжелых углеводородов нефти, лигроина, легких углеводородов С4-С6 и других веществ в качестве исходного сырья. По сравнению с паровым крекингом у процессов этого типа есть два преимущества. Одно состоит в том, что массовое отношение пропилена к этилену в газообразном продукте является высоким, поскольку реакция углеводородов на кислотном цеолитовом катализаторе следует за механизмом иона карбонита. Другое преимущество состоит в том, что, используя последние разработки и технологию псевдоожиженного каталитического крекинга, процессы этого типа могут не только обрабатывать исходное сырье из легких углеводородом, но также позволяют обрабатывать исходное сырье из тяжелых углеводородов.

Патент США 4980053 раскрывает каталитический процесс крекинга для производства пропилена и бутилена. В этом процессе используется реактор с псевдоожиженным или подвижным слоем и твердый кислотный катализатор для осуществления реакции при температуре 500-650°С с часовой объемной скоростью подачи 0,2-20 ч-1 с массовым отношением катализатора к исходному сырью порядка 2-12. В приведенном в патенте примере 1 реакция была выполнена при температуре 580°С с катализатором ZSM-5 в качестве активного компонента с использованием каолина в качестве опоры, используя вакуумный газойль в качестве исходного сырья, при этом выход составлял 5,89% по весу для этилена, 21,56% по весу для пропилена и 15,64% по весу для бутилена.

Патент США 6210562 раскрывает каталитический процесс пиролиза для производства этилена и пропилена. В этом процессе подогретые тяжелые углеводороды нефти вводятся в контакт с катализатором, содержащим столбчатый межнаслойный глинистый цеолит и/или фосфор (3) и алюминий, или магний, или кальций с изменением высокомолекулярного цеолита кремнезема, имеющего структуру пентазила, в присутствии высокотемпературного пара в стояке или реакторе в линии передачи нисходящего потока, и каталитическая реакция пиролиза выполнялась при температуре 650-750°С при давлении 1,5-4,0×105 Па со временем реакции 0,2-5 секунд с массовым отношением катализатора к исходному сырью порядка 15-40:1 и массовым отношением пара к исходному сырью порядка 0,3-1:1. В этом процессе этилен и пропилен были получены с выходом более 18% по весу.

Патент США 6106697 раскрывает процесс выборочного производства олефинов С2-С4 при использовании газойля или кубовых остатков в качестве исходного сырья, чтобы выполнить каталитическую реакцию крекинга в двухступенчатом реакторе. Газойль или кубовые остатки были введены в контакт цеолитовым катализатором с большими порами в реакторе первой ступени, чтобы выполнить каталитическую реакцию крекинга при обычных условиях каталитического крекинга, чтобы получить продукты с различными интервалами выкипания, включая фракцию лигроина. Фракция лигроина, полученная в реакторе первой ступени, поступает в реактор второй ступени, где она смешивается с выбранным цеолитовым катализатором со средним размером пор, чтобы осуществить дальнейшую реакцию при температуре реакции 500-650°С с массовым отношением катализатора к исходному сырью 4-10:1 при парциальном давлении углеводорода 70-280 кПа с выходом олефинов С2-С4.

Подводя итоги, отметим, что основным средством увеличения выходов этилена, пропилена и бутилена в известных технологиях является использование более высоких температур реакции, более активного катализатора для повышения отношения углеводородов и большее количество технологического пара, чем используемые при обычном каталитическом крекинге и использовании катализаторов, имеющих поры среднего размера и выбранный цеолит, имеющий средний диаметр поры приблизительно менее 0,7 миллимикрона. Все вышеупомянутые средства могут усилить реакции крекинга углеводородов нефти, т.е. все известные технологии достигают цели увеличения выхода этилена, пропилена и бутилена, усиливая реакцию формирования этилена, пропилена и бутилена. Специалисты в данной области техники вообще рассматривают пропилен как устойчивый продукт реакции при каталитических условиях реакции крекинга, например, как описано на странице 152 книги "Технология каталитического крекинга" (2-е издание) Chen Junwu, China PetroChemical Press, 1 марта, 2005 года, где говорится, что "пропилен - устойчивый продукт, и по существу он больше не преобразуется при глубокой конверсии исходного сырья". Однако изобретатель обнаружил при лабораторных исследованиях, что пропилен обладает известной реакционной способностью в условиях реакции каталитической конверсии углеводородов нефти с получением легких олефинов в присутствии кислотного цеолита и что он может быть преобразован в другие углеводороды, водород и кокс быстро и в больших количествах, приводя к уменьшению выхода пропилена.

Краткое описание изобретения

Цель настоящего изобретения - обеспечить каталитический процесс преобразования, чтобы увеличить выход легкого олефина на основе открытия изобретателя. Этот процесс повышает выход легкого олефина, особенно выход пропилена, замедляя последующую реакцию преобразования легких олефинов, таких как пропилен, после их формирования с использованием ингибитора.

Процесс, разработанный в соответствии с настоящим изобретением, содержит ввод исходного сырья в виде углеводородного масла в контакт с катализатором конверсии в каталитическом конверсионном реакторе, включающем одну или несколько реакционных зон для проведения реакции, в котором исходное сырье или углеводородное масло подвергается каталитической реакции конверсии в присутствии ингибитора, и отделение паров реагента, произвольно содержащего ингибитор кокса, внесенного в катализатор, в котором целевой продукт, содержащий этилен и пропилен, получается отделением паров реагента, и нанесенного на катализатор кокса, при этом катализатор выделяется и восстанавливается для его повторного использования в реакторе.

Указанное исходное сырье в виде углеводородного масла по настоящему изобретению выбрано из группы, состоящей из нефтяных углеводородных масел, нефтепродуктов, синтетических масел и их смесей. Нефтяное углеводородное масло выбрано из группы, состоящей из фракции С4-С6, лигроина, легкого масла каталитического крекинга, вакуумного газойля, коксового газойля, деасфальтированного масла, непрореагировавшего масла реакции гидрирования, атмосферных кубовых остатков, вакуумных кубовых остатков, сырого масла и их смесей. Нефтепродукт выбран из группы, состоящей из сжиженной угольной нефти, нефтеносного песчаного битума, сланцевого масла и их смесей. Синтетическое масло - дистиллят, полученный в процессе F-T синтеза из угля, природного газа или асфальта.

Указанный каталитический конверсионный катализатор по настоящему изобретению содержит цеолит, неорганический окисел и дополнительную глину, при этом содержание конечных продуктов составляет 10-50% по весу цеолита, 5-90% по весу неорганического окисла и 0-70% по весу глины соответственно.

В качестве активного компонента выбран цеолит со средним размером пор, при этом средний диаметр поры составляет менее 0,7 миллимикрона, и дополнительный цеолит с большим размером пор, со средним диаметром поры более 0,7 миллимикрона. Цеолит со средним размером пор составляет 25-100%, предпочтительно 50-100% общего веса активных компонентов. Цеолит с большим размером пор содержит 0-75%, предпочтительно 0-50% от общего веса активных компонентов. Цеолит со средним размером пор выбран из цеолита серии ZSM, и/или цеолита ZRP, или из цеолита со средним размером пор, модифицированного элементами неметалла, такими как фосфор, и/или элементами переходного металла, такими как железо, кобальт и никель. Более подробное описание цеолита ZRP может быть найдено в патенте США 5232675. Цеолит серии ZSM выбран из группы, состоящей из ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48, других цеолитов с подобной структурой и их смесей. Более подробное описание ZSM-5 может быть найдено в патенте США 3702886. Цеолит с большим размером пор выбран из группы, состоящей из редкоземельных элементов Y (REY), редкоземельных элементов HY (REHY), ультраустойчивых элементов Y, полученных различными способами, высококремнеземистых элементов Y и их смесей. Все эти цеолиты доступны на рынке.

В качестве матрицы неорганический окисел выбран из кремнезема (SiO2) и/или оксида алюминия (Al2O3).

В качестве опоры выбрана глина из каолина и/или галлуазита.

Реакционная зона каталитического конверсионного реактора по настоящему изобретению состоит из одного или несколько стояков, одного или нескольких псевдоожиженных слоев, одного или нескольких депрессантов, стояка + псевдоожиженного слоя, стояка + депрессанта, депрессанта + псевдоожиженного слоя и различных их форм, в которых стояк может быть стояком одного диаметра или стояком, имеющим изменяющийся или переменный диаметр.

Ингибитор по настоящему изобретению представляет собой ингибитор, выбранный из вещества, содержащего вещество, выделяющее водород; вещества, имеющего восстановительную способность; вещества, имеющего адсорбирующую способность на активном центре кислотных катализаторов и их смесей; при этом вещество, выделяющее водород, содержит вещество, выбранное из группы, состоящей из водорода, тетрагидронафталена, декалина, каталитического сухого газа крекинга, коксового сухого газа и их смесей; вещество, имеющее восстановительную способность, может содержать угарный газ; вещество, имеющее адсорбирующую способность на активном центре кислотных катализаторов, содержит вещество, выбранное из группы, состоящей из метанола, этилового спирта, аммиака, пиридина и их смесей.

Участок ввода ингибитора по настоящему изобретению включает любую часть питающего трубопровода для исходного сырья в виде углеводородного масла, часть линии подачи для восстановленного катализатора, реакционной зоны реактора, разделитель, в котором пары реагента отделяются от катализатора с нанесенным на него коксом, и стриппер для извлечения катализатора с нанесенным на него коксом.

Когда ингибитор вводится на участке реакционной зоны реактора, ингибитор предпочтительно вводится в нисходящий поток на входе катализатора реакционной зоны.

В случае реакторов, в которых используется несколько реакционных зон, ингибитор предпочтительно вводится на участке между реакционными зонами. Например, при использовании системы стояк + псевдоожиженный слой ингибитор предпочтительно вводится на участке между стояком и псевдоожиженным слоем. Однако, поскольку свойства исходного сырья и катализатора различны, не исключено, что ингибитор вводится в другой нисходящий поток участков входа катализатора в стояк.

При использовании стояка, имеющего переменный диаметр, ингибитор предпочтительно вводится в часть стояка, имеющего переменный диаметр. Однако, поскольку свойства исходного сырья и катализатора различны, не исключено, что ингибитор вводится из другого участка нисходящего потока на входе катализатора в стояк.

Отношение ингибитора к исходному сырью в виде углеводородного масла составляет 0,001-15% по весу, предпочтительно 0,003-10% по весу исходного углеводородного масла.

Ингибитор по настоящему изобретению может быть введен либо на одном участке, либо одновременно на нескольких участках, и ингибитор вводится на каждом участке в количестве 0-100% по весу общей суммы вводимого ингибитора.

Ингибитор по настоящему изобретению рециркулируется в объеме 0-100% по весу ингибитора, отделенного от продукта реакции, то есть ингибитор может использоваться без рециркуляции, с частичной рециркуляцией или полной рециркуляцией.

Процедура разделения паров реагента и ингибитора по настоящему изобретению выполняется в устройствах, обычно используемых для этой цели.

В процессе по настоящему изобретению температура реакции исходного сырья в виде углеводородного масла, в частности, определяемая как конечная температура последней реакционной зоны реактора, составляет 500-700°С, предпочтительно 550-650°С. Давление в разделителе, используемом для отделения паров реагента от катализатора с нанесенным на него коксом, равно 1,5-4×105 Па, предпочтительно 1,5-3,5×105 Па, время реакции составляет 0,5-10 секунд, предпочтительно 1-5 секунд. Массовое отношение катализатора к исходному сырью в виде углеводородного масла составляет 6-40, предпочтительно 10-30, массовое отношение пара к исходному сырью в виде углеводородного масла 0,1-1:1, предпочтительно 0,2-0,6:1.

По сравнению с известной технологией, настоящее изобретение обладает следующими преимуществами.

1. Процесс по настоящему изобретению может ослабить дальнейшую реакцию преобразования произведенных легких олефинов до 50-70% первоначального уровня благодаря вводу ингибитора; таким образом, увеличивая выход целевых продуктов. Когда в качестве исходного сырья используется вакуумный газойль, выход этилена составляет 8,73% по весу и выход пропилена составляет 29,30% по весу, увеличиваясь на 14,4% и 26,6%, соответственно по сравнению с выходами, полученными без ввода ингибитора.

2. Настоящее изобретение может уменьшить количество пара, используемого для ввода ингибитора в реактор, и это может дополнительно до некоторой степени замедлить гидротермальную дезактивацию катализатора и продлить срок службы катализатора.

3. Процесс по настоящему изобретению обладает широким диапазоном источников исходного сырья, включая фракцию С4-С6, фракцию лигроина и множество тяжелых углеводородов. Кроме того, устройство по настоящему изобретению имеет относительно широкий диапазон использования, поскольку существующие узлы могут использоваться различным способом после их небольшой модификации.

Краткое описание чертежей

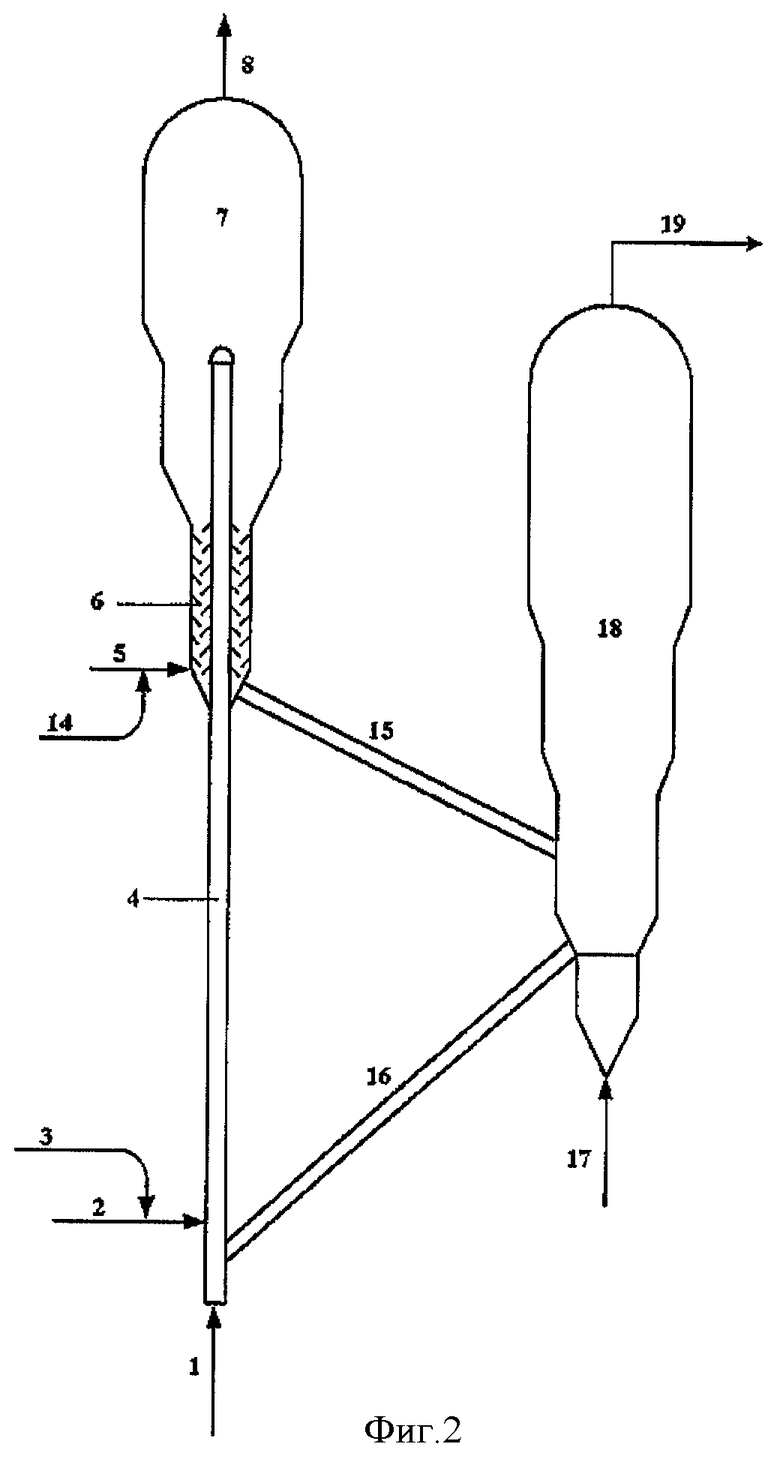

Фигура 1 - технологическая схема каталитического процесса конверсии в соответствии с настоящим изобретением для увеличения выхода легкого олефина, в котором ингибитор вводится в реакционную зону из питательного сопла и используется в режиме рециркуляции; и

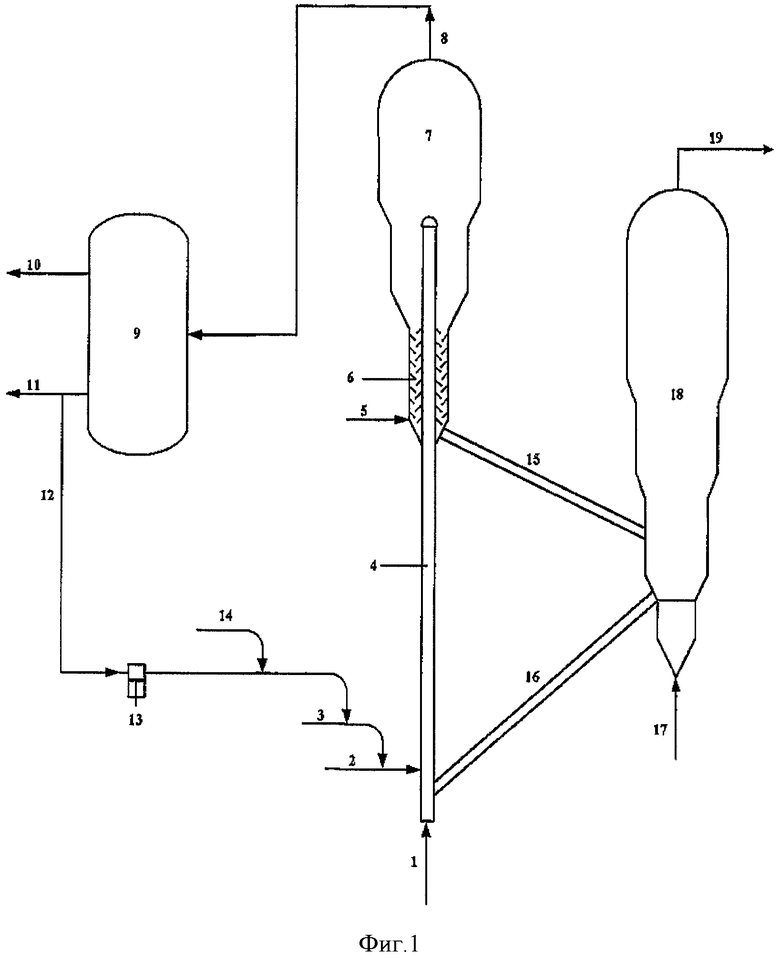

фигура 2 - технологическая схема каталитического процесса конверсии в соответствии с настоящим изобретением для увеличения выхода легкого олефина, в котором ингибитор вводится из стриппера и используется в режиме одноразового пользования.

Описание предпочтительных вариантов

Согласно настоящему изобретению могут быть различные варианты воплощения изобретения в зависимости от различных свойств исходного сырья и катализатора, поскольку ингибитор по настоящему изобретению может быть введен на различных участках. Процесс по настоящему изобретению будет описан подробно со ссылками на фигуры 1 и 2 с примерами ингибитора, который вводится в реакционную зону через питательное сопло и используется в операции рециркуляции, и ингибитора, вводимого из стриппера и используемого в режиме одноразового пользования соответственно, но настоящее изобретение не ограничивается только такими способами.

Фигура 1 - технологическая схема, иллюстрирующая стадию ввода ингибитора в реакционную зону через питательное сопло и его использование в операции рециркуляции. В процедуре, показанной на этой фигуре, горячий восстановленный катализатор вводится в основание стояка 4 через линию подачи 16 для восстановленного катализатора и течет вверх с ускоряющейся скоростью с помощью поднимающейся вверх среды, поступающей из линии 1. Подогретое исходное сырье в виде углеводородного масла из линии 2, пар для распыливания из трубопровода 3 и ингибитор из линии 14 смешиваются в определенной пропорции, и затем эта смесь вводится в стояк 4 и вступает в контакт с горячим катализатором в присутствии ингибитора, для проведения реакции со временем реакции 0,5-10 секунд при конечной температуре стояка 4 порядка 500-700°С, при давлении в разделителе 7 порядка 1,5-4×105 Па с массовым отношением катализатора к исходному углеводородному сырью порядка 6-40. Смесь пара реагента, ингибитора и катализатора проходит по стояку к выпускному отверстию стояка и затем входит в разделитель 7, в котором пар реагента, содержащий ингибитор, отделяется от катализатора с нанесенным на него коксом. Пар реагента и ингибитор поступают в последующую систему разделения 9 через линию 8 для дальнейшего разделения, и продукт реакции проходит по линии 10 и дополнительно отделяется от примесей, чтобы получить целевой продукт в виде пропилена, этилена и т.д., так же как лигроин, светлое масло каталитического крекинга, необработанную нефть и т.д. (не показаны на чертеже). Одна часть ингибитора отводится через линию 11, а другая часть ингибитора перерабатывается, входит в сепаратор 13 через линию 12 для дальнейшего разделения и рафинирования, смешиваясь со свежим ингибитором, поступающим из линии 14 и входящим в реакционную зону вместе с технологическим паром для распыливания через линию 3. Катализатор с нанесенным на него коксом, входит в стриппер 6, в который вводится технологический пар через линию 5, и вступает в противоточный контакт с катализатором с нанесенным на него коксом, чтобы извлечь продукт реакции, захваченный с катализатором с нанесенным на него коксом в максимально возможно высокой степени. Отделенный катализатор поступает в регенератор 18 через линию подачи 15 для отработанного катализатора и восстанавливается, сжигая кокс, нанесенный на катализатор. Кислородсодержащий газ, например воздух, вводится в регенератор 18 по линии 17, и дымовой газ продуктов регенерации выходит через трубопровод 19. Восстановленный катализатор возвращается в стояк 4 через линию подачи 16 для восстановленного катализатора.

Фигура 2 - технологическая схема, иллюстрирующая ввод ингибитора из стриппера для одноразового пользования. В процедуре, показанной на этой фигуре, горячий восстановленный катализатор входит в основание стояка 4 через линию подачи 16 для восстановленного катализатора и течет вверх с ускоряющейся скоростью с помощью поднимающейся вверх среды, поступающей из трубы 1. Подогретое исходное сырье в виде углеводородного масла из линии 2 и технологический пар для распыливания, поступающий из трубопровода 3, смешиваются в определенной пропорции, затем смесь вводится в стояк 4 и вступает в контакт с горячим катализатором, для проведения реакции со временем реакции 0,5-10 секунд при конечной температуре стояка 4 порядка 500-700°С и при давлении в разделителе 7 порядка 1,5-4×105 Па с массовым отношением катализатора к исходному сырью в виде углеводородного масла порядка 6-40. Смесь пара реагента и катализатора поднимается по стояку к выпускному отверстию стояка и затем входит в разделитель 7, в котором пар реагента отделяется от катализатора с нанесенным на него коксом. Пар реагента поступает в последующую систему разделения 9 через линию 8, чтобы закончить разделение продукта. Катализатор с нанесенным на него коксом входит в стриппер 6, в который вводятся технологический пар и ингибитор по линии 14 и линии 5, и вступает в противоточный контакт с катализатором с нанесенным на него коксом, чтобы извлечь продукт реакции, захваченный с катализатором с нанесенным на него коксом в максимально возможно большой степени. Ингибитор входит в разделитель 7 через стриппер 6, чтобы замедлять дальнейшие реакции преобразования этилена и пропилена, и затем входит в систему разделения продукта вместе с паром реагента. Отделяемый катализатор поступает в регенератор 18 через линию подачи 15 для отработанного катализатора и восстанавливается, сжигая нанесенный на него кокс. Кислородсодержащий газ, например воздух, вводится в регенератор 18 через линию 17, и дымовой газ от процесса регенерации выходит через трубопровод 19. Восстановленный катализатор подается в стояк 4 через линию подачи 16 для восстановленного катализатора.

Процесс в соответствии с настоящим изобретением будет дополнительно описан посредством следующих примеров, но настоящее изобретение этими примерами не ограничивается.

Катализатор, используемый в примерах, является товарным продуктом, поставляемым компанией SINOPEC Catalyst Qilu Subcompany под торговым знаком ММС-2. Исходное сырье, используемое в примерах, представляет собой чистый пропилен с концентрацией пропилена более чем 99,9% по объему, и исходное сырье В является вакуумным газойлем, основные свойства которого представлены в таблице 1.

Пример 1

Этот пример показывает каталитическую реакционную способность легкого олефина в лабораторной установке с реактором с псевдоожиженным слоем, в котором в процессе согласно настоящему изобретению в качестве ингибитора используется окись углерода.

Эксперимент проводился способом периодического процесса с сырьем А в качестве исходного сырья. Исходное сырье, ингибитор и технологический пар для распыливания были нагреты в нагревательной печи приблизительно до 350°С и затем подавались к основанию реактора псевдоожиженного слоя через питательное сопло, входя в контакт с горячим катализатором, чтобы обеспечить реакцию каталитической конверсии. Пар реагента и ингибитор отделяются от катализатора с нанесенным на него коксом и вводятся в систему разделения продукта, при этом пар реагента дополнительно разделяется на газообразный продукт и жидкий продукт. После окончания реакции выполнялось выпаривание, чтобы извлечь углеводород, адсорбированный на отработанном паром катализаторе. После выпаривания в реактор вводился кислородсодержащий газ для регенерации отработанного катализатора, и после регенерации катализатор может использоваться повторно. Основные рабочие условия и результаты эксперимента приведены в таблице 2.

Пример 1'

Этот пример демонстрирует каталитическую реакционную способность легкого олефина при отсутствии ингибитора, вводимого во время реакции, и дополнительно демонстрирует практический эффект использования настоящего изобретения. В примере описываются различные события эксперимента, обнаруженные изобретателями в лабораторных условиях и отличные от известных ранее.

В данном эксперименте в качестве исходного сырья использовалось сырье А. Используемый реактор, основные стадии эксперимента и другие рабочие условия были теми же самыми, что и в примере 1. Основные рабочие условия и результаты приведены в таблице 2.

Следует отметить, что, по сравнению с результатами эксперимента примера 1 и примера 1', в таблице 2 приведена высокая реакционная способность пропилена при обычных условиях реакции для производства легких олефинов каталитической конверсией и конверсия пропилена достигала 55,19% по весу. Эти данные значительно отличаются от данных большинства исследователей. Процесс по настоящему изобретению может значительно замедлять реакцию преобразования пропилена. Преобразование пропилена в примере 1 составляет 22,8 процента.

Пример 2

В настоящем примере показана каталитическая реакционная способность легкого олефина на лабораторном столе, на котором установлен реактор с псевдоожиженным слоем с использованием водорода в качестве ингибитора в процессе по настоящему изобретению.

В этом эксперименте в качестве исходного сырья использовалось сырье А. Используемый реактор и основные стадии эксперимента были теми же самыми, что и в примере 1. Основные рабочие условия и результаты приведены в таблице 2.

Пример 2'

В настоящем примере показана каталитическая реакционная способность легкого олефина в случае отсутствия ингибитора, вводимого во время реакции в примере 1, чтобы дополнительно демонстрировать практический эффект применения настоящего изобретения. В этом примере показан эффект эксперимента, обнаруженный изобретателями в лаборатории, который отличается от ранее полученных и известных результатов.

В данном эксперименте в качестве исходного сырья использовалось сырье А. Используемый реактор, основные стадии эксперимента и другие рабочие условия были теми же самыми, что и в примере 2. Основные рабочие условия и результаты приведены в таблице 2.

По сравнению с результатами экспериментов примера 2 и примера 2', из таблицы 2 можно видеть, что пропилен обладает значительно более высокой реакционной способностью при обычных условиях реакции для получения легких олефинов способом каталитической конверсии и конверсия пропилена характеризуется 64,01% по весу. Этот результат значительно отличается от результатов большинства исследователей. Процесс по настоящему изобретению может значительно замедлять дальнейшую реакцию преобразования пропилена. Конверсия пропилена в примере 2 составляет 29,97%.

Пример 3

Этот пример демонстрирует каталитическую реакционную способность легкого олефина, полученного на лабораторном столе с реактором псевдоожиженного слоя с использованием аммиака в качестве ингибитора в процессе по настоящему изобретению.

В эксперименте в качестве исходного сырья используется сырье А. Используемый реактор и основные стадии эксперимента были теми же самыми, что и в примере 1. Основные рабочие условия и результаты приведены в таблице 2. Из таблицы 2 можно видеть, что конверсия пропилена составила всего 38,30% по весу.

Пример 4

В данном примере использовалась каталитическая конверсия тяжелых углеводородов для получения этилена и пропилена с ингибитором, вводимым на различных участках процесса по настоящему изобретению.

Эксперимент проводился с сырьем В в качестве исходного сырья и метанолом в качестве ингибитора для проведения эксперимента с каталитической конверсией в экспериментальном элементе стояка при непрерывной реакции регенерации. Стояк имел внутренний диаметр 16 мм и высоту 6 метров и имел реакционную зону с псевдоожиженным слоем с внутренним диаметром 64 мм и высотой 0,3 метра над выпускным отверстием реакционной зоны стояка.

Эксперимент проводился в виде одноразовой операции. Ингибитор вводился через питательное сопло. Восстановленный катализатор, имеющий температуру около 700°С, вводился в основание реакционной зоны стояка через трубу для восстановленного катализатора и перемещался вверх восходящим технологическим паром. Исходное сырье было подогрето в нагревательной печи до температуры приблизительно 350°С и смешивалось с паром для распыливания и ингибитором. Смесь последовательно вводилась в реакционную зону стояка и в реакционную зону псевдоожиженного слоя через питательное сопло, входя в контакт с горячим катализатором для проведения реакции каталитической конверсии. Пар реагента, ингибитор, водяной пар и катализатор с нанесенным на него коксом вводились в разделитель из выпускного отверстия реакционной зоны псевдоожиженного слоя. В разделителе пар реагента и ингибитор быстро отделялись от катализатора. Пар реагента дополнительно разделялся на газообразный продукт и жидкий продукт, и отработанный катализатор стекал в стриппер под действием силы тяжести. Технологический пар отделял углеводородный продукт, захваченный отработанным катализатором, и затем входил в систему разделения газ-жидкость через реакционную зону псевдоожиженного слоя. Отделенный отработанный катализатор входил в регенератор и восстанавливался благодаря контакту с горячим воздухом. Восстановленный катализатор отделялся технологическим паром в линии подачи для удаления неуглеводородных газовых примесей, захваченных восстановленным катализатором. Отделенный восстановленный катализатор возвращался в реакционную зону стояка для последующей рециркуляции.

Основные рабочие условия и результаты эксперимента приведены в таблице 3. В таблице 3 можно видеть, что выходы этилена и пропилена составляют 8,73% по весу и 29,30% по весу соответственно.

Сравнительный пример

Данный пример демонстрирует каталитическую конверсию тяжелых углеводородов в качестве исходного сырья для получения этилена и пропилена без применения ингибитора.

В качестве исходного сырья в эксперименте использовалось сырье В. Используемый реактор, основные стадии эксперимента и другие рабочие условия были теми же самыми, что и в примере 4. Основные рабочие условия и результаты приведены в таблице 3. Парциальное давление исходного сырья В на входе стояка в примере 4 и в сравнительном примере было одинаковым, чтобы гарантировать, что изменение парциального давления не влияет на конверсию исходного сырья.

По сравнению с результатами эксперимента примера 4 и сравнительного примера можно видеть, что на основе предшествующей технологии для каталитической конверсии углеводородов нефти для производства легких олефинов в процессе по настоящему изобретению могут быть достигнуты более высокие выходы этилена и пропилена. В сравнительном примере, в котором использовались те же самые условия реакции и не вводился никакой ингибитор, выходы этилена и пропилена увеличились на 14,4% и 26,6% соответственно.

Пример 5

Данный пример демонстрирует каталитическую конверсию тяжелых углеводородов в качестве исходного сырья для получения этилена и пропилена с ингибитором, вводимым на различных стадиях процесса по настоящему изобретению.

Эксперимент проводился с сырьем В в качестве исходного сырья и с водородом в качестве ингибитора, который вводился из распределителя технологического пара. Оборудование для проведения реакции и основные стадии, используемые в эксперименте, были теми же самыми, что и в примере 4, и основные рабочие условия и результаты приведены в таблице 3. Из таблицы 3 можно видеть, что выходы этилена и пропилена составляют 8,73% по весу и 28,55% по весу соответственно.

Пример 6

В данном примере использовалась каталитическая конверсия тяжелых углеводородов для получения этилена и пропилена с ингибитором, вводимым на различных стадиях процесса по настоящему изобретению.

Из таблицы 3 можно видеть, что выходы этилена и пропилена составляют 8,15% по весу и 27,88% по весу соответственно.

Пример 7

В данном примере использовалась каталитическая конверсия тяжелых углеводородов для получения этилена и пропилена с ингибитором в виде сухого газа собственного производства, вводимого через питательное сопло и используемого в операции рециркуляции в процессе по настоящему изобретению.

Из таблицы 3 можно видеть, что выходы этилена и пропилена составляют 8,29% по весу и 28,52% по весу соответственно.

5

7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ПОВЫШЕНИЯ СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА(ВАРИАНТЫ) | 2010 |

|

RU2548362C2 |

| КОМПОЗИЦИЯ КАТАЛИЗА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛОГО ИСХОДНОГО СЫРЬЯ | 2007 |

|

RU2427424C2 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2009 |

|

RU2527973C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОКСООБРАЗОВАНИЯ, КАТАЛИЗИРУЕМОГО МЕТАЛЛОМ | 2010 |

|

RU2505584C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА | 2010 |

|

RU2529021C2 |

Изобретение относится к способу получения легких олефинов, включающему ввод исходного сырья - углеводородного масла - в контакт с катализатором каталитической конверсии в реакторе для каталитической конверсии, включающим одну или несколько реакционных зон для проведения реакции, где исходное сырье в виде углеводородного масла подвергают реакции каталитической конверсии в присутствии ингибитора, и отделение пара реагента, произвольно содержащего ингибитор, от кокса, нанесенного на катализатор, а целевое изделие, содержащее этилен и пропилен, получают путем отделения пара реагента, катализатор отделяют от кокса и восстанавливают для повторного использования в реакторе, причем отношения ингибитора к исходному сырью составляет 0,001-15% по весу, ингибитор выбирают из вещества, обладающего способностью вырабатывать водород, или имеющего восстановительную способность, или обладающего адсорбционной способностью на активном центре кислотных катализаторов и их смесей, причем вещество, обладающее способностью вырабатывать водород или содержащее водород, выбирают из водорода, тетрагидронафталена, декалина, каталитического сухого крекинг-газа, коксового сухого газа и их смесей, веществом, обладающим восстановительной способностью, является окись углерода, а вещество, обладающее адсорбционной способностью на активном центре кислотных катализаторов, выбирают из метанола, этилового спирта, аммиака, пиридина и их смесей. Применение настоящего способа позволяет ослабить дальнейшую реакцию преобразования легких олефинов, что приводит к увеличению выхода целевых продуктов. 20 з.п. ф-лы, 3 табл., 2 ил.

1. Способ получения легких олефинов, включающий ввод исходного сырья - углеводородного масла в контакт с катализатором каталитической конверсии в реакторе для каталитической конверсии, включающим одну или несколько реакционных зон для проведения реакции, где исходное сырье в виде углеводородного масла подвергают реакции каталитической конверсии в присутствии ингибитора, и отделяют пар реагента, произвольно содержащего ингибитор, от кокса, нанесенного на катализатор, а целевое изделие, содержащее этилен и пропилен, получают путем отделения пара реагента, катализатор отделяют от кокса и восстанавливают для повторного использования в реакторе, причем отношение ингибитора к исходному сырью составляет 0,001-15% по весу, ингибитор выбирают из вещества, обладающего способностью вырабатывать водород или имеющего восстановительную способность, или обладающего адсорбционной способностью на активном центре кислотных катализаторов и их смесей, причем

вещество, обладающее способностью вырабатывать водород или содержащее водород, выбирают из водорода, тетрагидронафталена, декалина, каталитического сухого крекинг-газа, коксового сухого газа и их смесей,

веществом, обладающим восстановительной способностью, является окись углерода, а

вещество, обладающее адсорбционной способностью на активном центре кислотных катализаторов, выбирают из метанола, этилового спирта, аммиака, пиридина и их смесей.

2. Способ по п.1, отличающийся тем, что указанное исходное сырье в виде углеводородного масла выбрано из группы, состоящей из нефтяных углеводородных масел, нефтепродуктов, синтетических масел и их смесей; при этом указанное нефтяное углеводородное масло выбрано из группы, состоящей из фракции С4-С6, лигроина, легкого масла каталитического крекинга, вакуумного газойля, коксового газойля, деасфальтированного масла, непрореагировавшего масла реакции гидрирования, атмосферных кубовых остатков, вакуумных кубовых остатков, сырого масла и смеси этих соединений; указанные нефтепродукты выбраны из группы, состоящей из сжиженного угольного масла, нефтяного битуминозного нефтяного песка, сланцевого масла и их смесей; указанное синтетическое масло - дистиллят, полученный процессом синтеза F-T из угля, природного газа или асфальта.

3. Способ по п.1, отличающийся тем, что указанный катализатор каталитической конверсии включает цеолит, неорганический окисел и дополнительную глину, при этом содержание продуктов составляет 10-50% по весу для цеолита, 5-90% по весу для неорганического окисла и 0-70% по весу для глины соответственно.

4. Способ по п.3, отличающийся тем, что указанный цеолит выбран из цеолита со средним размером пор, при этом средний диаметр поры приблизительно менее 0,7 миллимикрона, и дополнительного цеолита с большим размером пор, со средним диаметром поры приблизительно более 0,7 миллимикрона, при этом цеолит со средним размером пор содержит 25-100% общего веса цеолитов, и цеолит с большим размером пор содержит 0-75% общего веса цеолитов.

5. Способ по п.4, отличающийся тем, что указанный цеолит со средним размером пор выбран из цеолита серии ZSM и/или цеолита ZRP, и цеолит серии ZSM выбран из группы, состоящей из ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48, других цеолитов с подобной структурой и их смесей.

6. Способ по п.4, отличающийся тем, что указанный цеолит с большими порами выбран из группы, состоящей из редкоземельного элемента Y, редкоземельного элемента HY, ультраустойчивого элемента Y, полученных различными процессами, высококремнеземного элемента Y и их смесей.

7. Способ по п.1, отличающийся тем, что указанная реакционная зона каталитического конверсионного реактора выбрана из одного или нескольких стояков, одного или нескольких псевдоожиженных слоев, одного или нескольких депрессантов, стояка + псевдоожиженного слоя, стояка + депрессанта, депрессанта + псевдоожиженного слоя и их модификаций, в котором стояк может быть стояком с постоянным диаметром или стояком с переменным диаметром.

8. Способ по п.1, отличающийся тем, что участок ввода ингибитора включает любую часть питательного трубопровода для исходного сырья в виде углеводородного масла, линии подачи восстановленного катализатора, реакционной зоны реактора, разделителя для отделения пара реагента от катализатора с нанесенным на него коксом и стриппера для извлечения катализатора с нанесенным на него коксом.

9. Способ по п.1, отличающийся тем, что указанный ингибитор вводится во впускное отверстие для катализатора в реакционной зоне.

10. Способ по любому из пп.1 и 7, отличающийся тем, что указанный ингибитор вводится на участке между реакционными зонами в случае, когда используется реактор, имеющий несколько реакционных зон.

11. Способ по любому из пп.1 и 7, отличающийся тем, что указанный ингибитор вводится на участке между стояком и псевдоожиженным слоем в случае, когда указанный реактор каталитической конверсии имеет реакционные зоны стояка + псевдоожиженного слоя.

12. Способ по любому из пп.1 и 7, отличающийся тем, что указанный ингибитор вводится в часть стояка с переменным диаметром, если реакционная зона, используемая в реакторе для каталитической конверсии, является стояком, имеющим переменный диаметр.

13. Способ по п.1, отличающийся тем, что весовое соотношение указанного ингибитора к исходному сырью в виде углеводородного масла составляет 0,001-15% по весу, на основе веса исходного сырья в виде углеводородного масла.

14. Способ по п.13, отличающийся тем, что весовое соотношение указанного ингибитора к исходному сырью в виде углеводородного масла составляет 0,003-10% по весу на основе веса исходного сырья в виде углеводородного масла.

15. Способ по п.1, отличающийся тем, что указанный ингибитор может вводиться либо на одном участке, либо одновременно на нескольких участках, и ингибитор вводится на каждом участке в количестве 0-100% по весу от общей суммы вводимого ингибитора.

16. Способ по п.1, отличающийся следующими условиями реакции: конечная температура последней реакционной зоны реактора равна 500-700°С, давление в разделителе, используемом для отделения пара реагента от катализатора с нанесенным на него коксом, равно 1,5-4·105 Па, время реакции составляет 0,5-10 с, массовое отношение катализатора к исходному сырью в виде углеводородного масла составляет 6-40, массовое отношение пара к исходному сырью в виде углеводородного масла составляет 0,1-1:1.

17. Способ по п.16, отличающийся следующими условиями реакции: конечная температура последней реакционной зоны реактора равна 550-650°С, давление в разделителе, используемом для отделения пара реагента от катализатора с нанесенным на него коксом, равно 1,5-3,5·105 Па, время реакции составляет 1-5 с, массовое отношение катализатора к исходному сырью в виде углеводородного масла составляет 10-30, массовое отношение пара к исходному сырью в виде углеводородного масла составляет 0,2-0,6:1.

18. Способ по любому из пп.1, 16 и 17, отличающийся тем, что указанная реакционная зона реактора для каталитической конверсии представляет собой стояк + псевдоожиженный слой; и указанный ингибитор - метанол, используемый в одноразовом режиме в реакторе для каталитической конверсии.

19. Способ по любому из пп.1, 16 и 17, отличающийся тем, что указанная реакционная зона реактора для каталитической конверсии представляет собой стояк + псевдоожиженный слой, и указанный ингибитор - водород, используемый в одноразовом режиме в реакторе для каталитической конверсии.

20. Способ по любому из пп.1, 16 и 17, отличающийся тем, что указанная реакционная зона реактора каталитической конверсии представляет собой стояк + псевдоожиженный слой, и указанный ингибитор - декалин, используемый в одноразовом режиме в реакторе для каталитической конверсии.

21. Способ по любому из пп.1, 16 и 17, отличающийся тем, что указанная реакционная зона реактора каталитической конверсии представляет собой стояк + псевдоожиженный слой, и указанный ингибитор - сухой газ, самопроизведенный в реакторе для каталитической конверсии и используемый в операции рециркуляции в реакторе для каталитической конверсии.

| CN 86104433 А, 21.01.1987 | |||

| Эндопротез локтевого сустава | 1988 |

|

SU1600757A2 |

| US 2003070963 A1, 17.04.2003 | |||

| US 2001056217 A1, 15.04.2003 | |||

| Способ переработки вакуумного газойля | 1987 |

|

SU1474168A1 |

| RU 96110893 A, 27.09.1998. | |||

Авторы

Даты

2011-05-10—Публикация

2006-12-19—Подача