СО

42 Jia

.

Изобретение относится к устройствам для гранулирования материалов давлением и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Цель изобретения - увеличение механической прочности гранул.

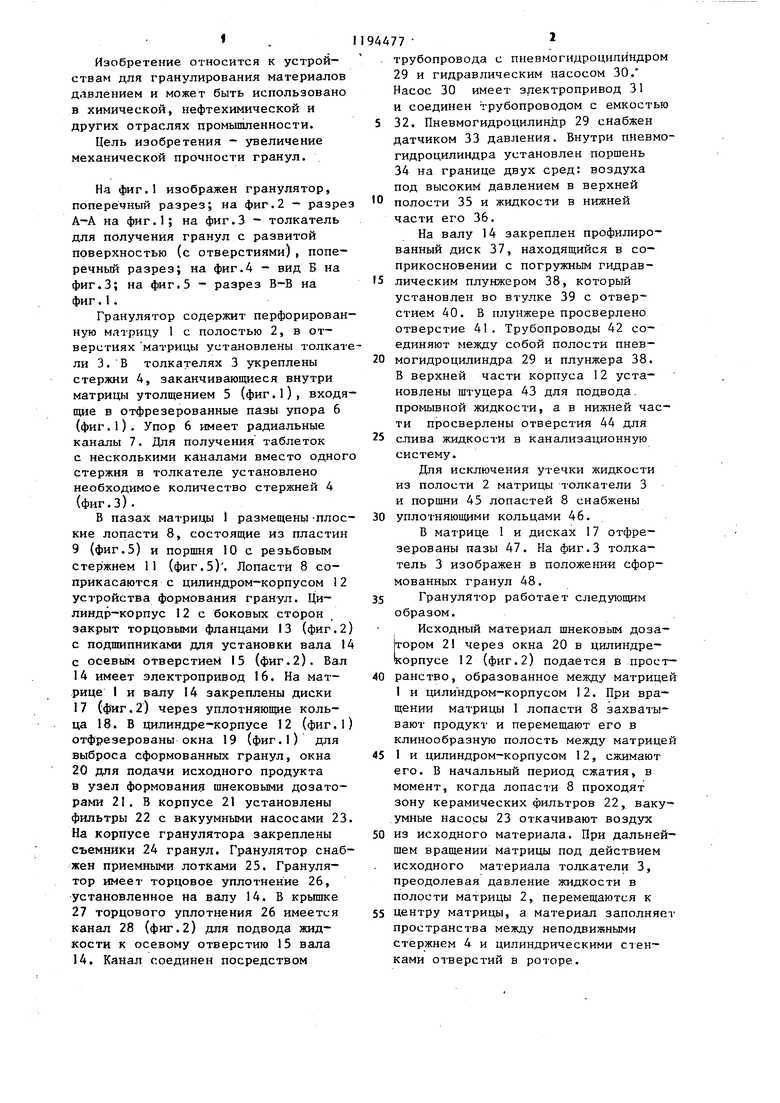

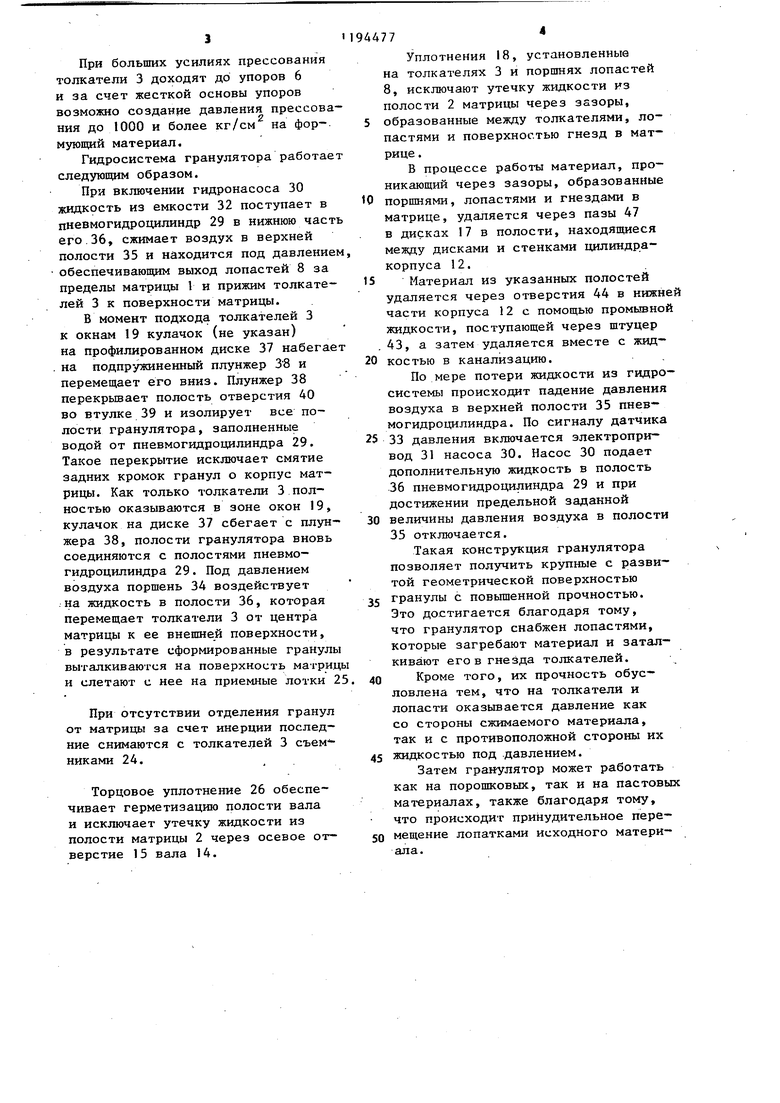

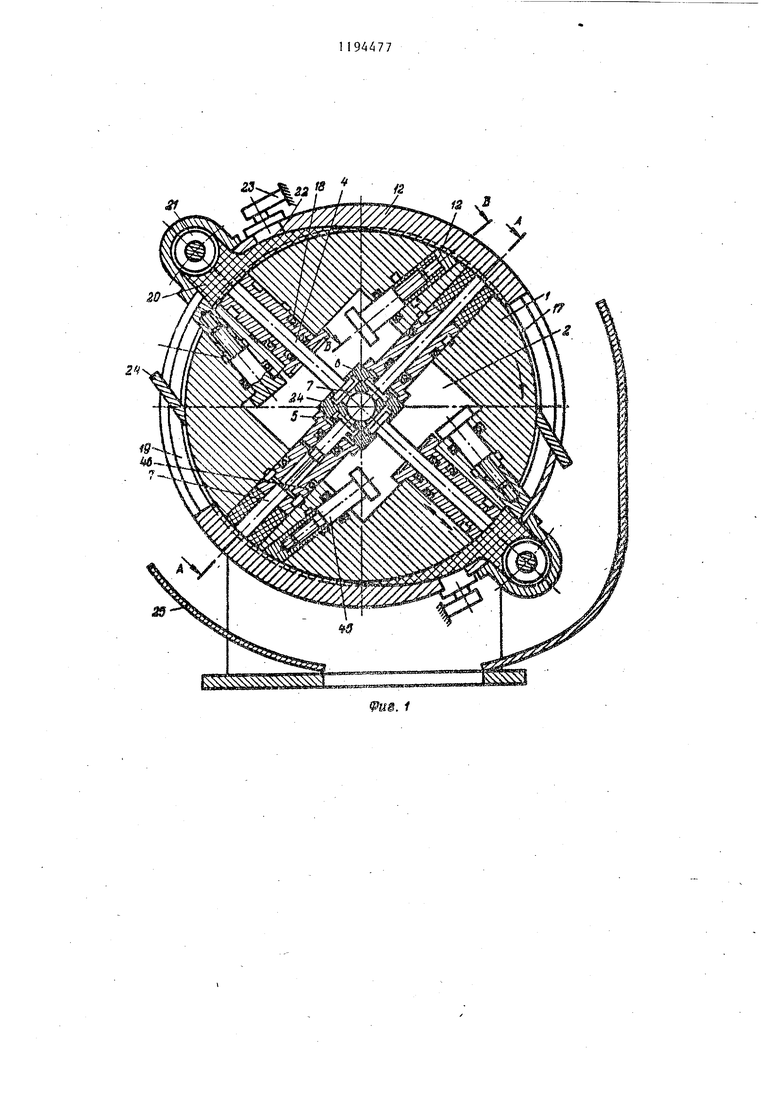

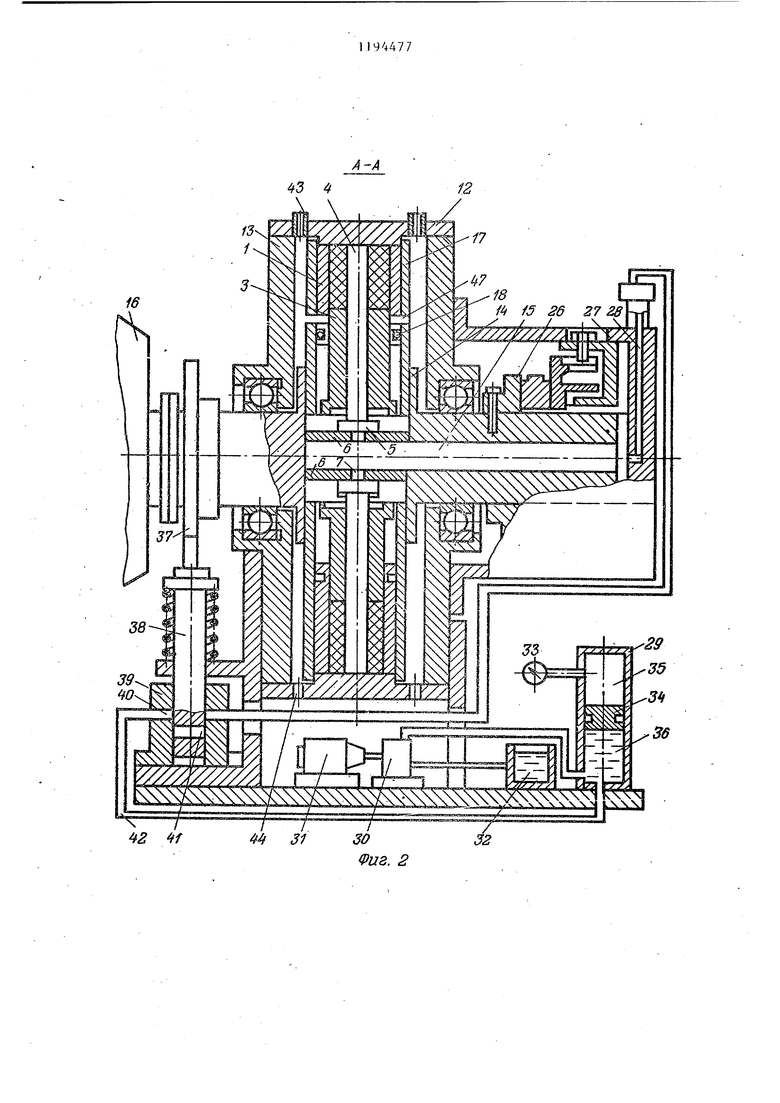

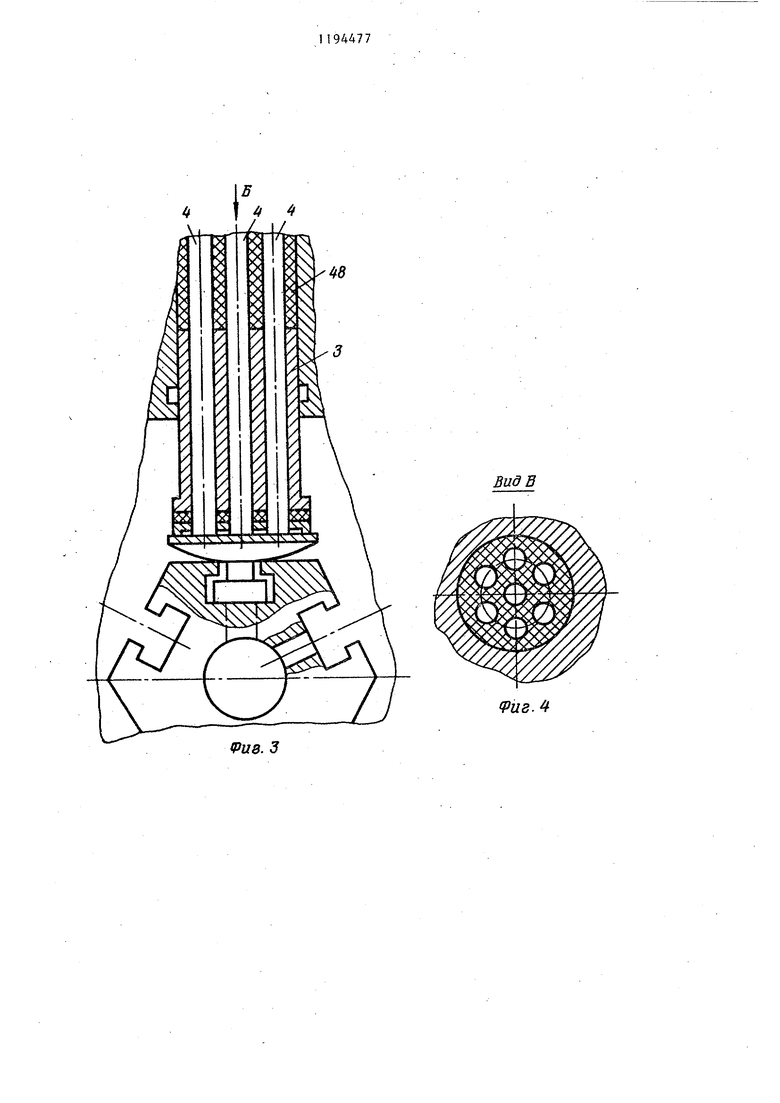

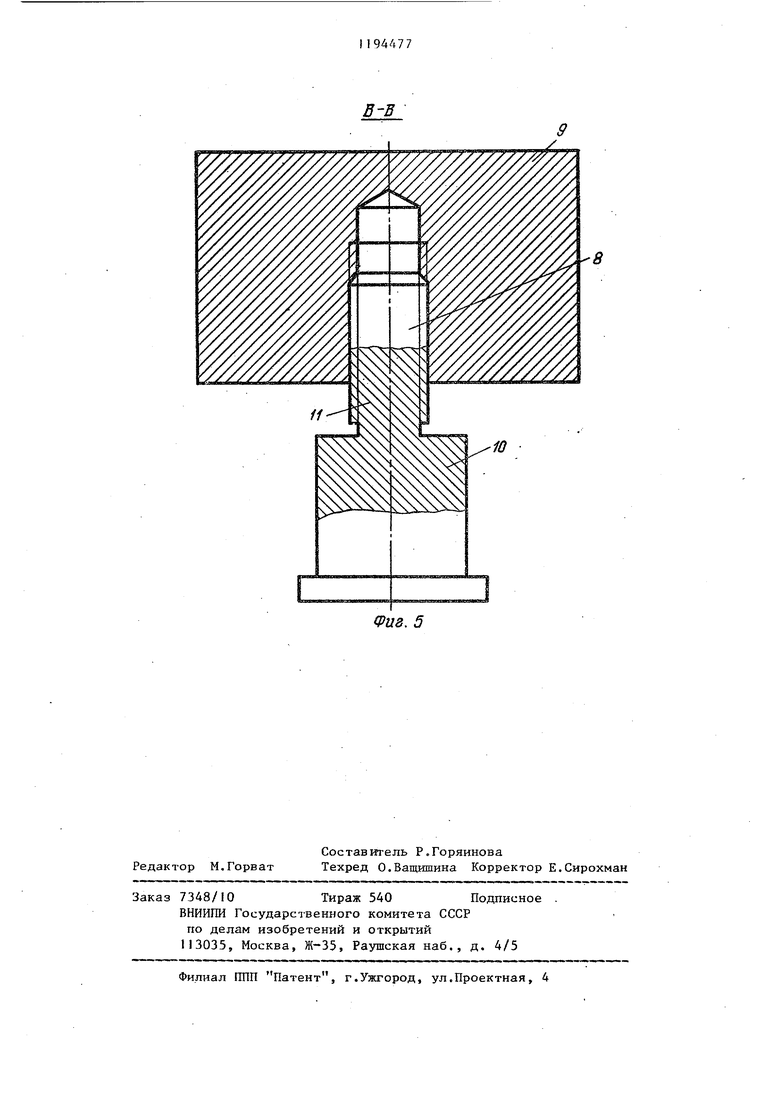

На фиг.1 изображен гранулятор, поперечный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - толкатель для получения гранул с развитой поверхностью (с отверстиями), поперечный разрез; на фиг.4 - вид В на фиг.З; на фиг.5 - разрез В-В на фиг.1.

Гранулятор содержит перфорированную матрицу 1 с полостью 2, в отверстиях матрицы установлены толкатели 3. В толкателях 3 укреплены стержни 4, заканчивающиеся внутри матрицы утолщением 5 (фиг.1), входяЩ1г1е в отфрезерованные пазы упора 6 (фиг.1). Упор 6 имеет радиальные каналы 7. Для получения таблеток с несколькими каналами вместо одного стержня в толкателе установлено необходимое количество стержней 4 (фиг.З).

В пазах матригды 1 размещены -плоские лопасти 8, состоящие из пластин 9 (фиг.З) и порщня 10 с резьбовым стержнем 11 (фиг.5). Лопасти 8 соприкасаются с цилиндром-корпусом 12 устройства формования гранул. Цилиндр-корпус 12 с боковых сторон закрыт торцовыми фланцами 13 (фиг.2) с подшипниками для установки вала 14 с осевым отверстием 15 (фиг.2). Вал 14 имеет электропривод 16. На матрице 1 и валу 14 закреплены диски 17 (фиг.2) через уплотняющие кольца 18. В цилиндре-корпусе 12 (фиг,1) отфрезерованы окна 19 (фиг.1) для выброса сформованных гранул, окна 20 для подачи исходного продукта в узел формование шнековыми дозаторами 21. В корпусе 21 установлены фильтры 22 с вакуумными насосами 23. На корпусе гранулятора закреплены съемники 24 гранул. Гранулятор снабжен приемными лотками 25. Гранулятор имеет торцовое уплотнение 26, установленное на валу 14. В крьппке 27 торцового уплотнения 26 имеется канал 28 (фиг.2) для подвода жидкости к осевому отверстию 15 вала 14, Канал соединен посредством

94477

. трубопровода с пневмогидроцилйндром 29 и гидравлическим насосом 30. Насос 30 имеет электропривод 31 и соединен трубопроводом с емкостью 5 32. Пневмогидроцилиндр 29 снабжен датчиком 33 давления. Внутри пневмогидроцилиндра установлен поршень 34 на границе двух сред: воздуха под высоким давлением в верхней

О полости 35 и жидкости в нижней части его 36.

На валу 14 закреплен профилированный диск 37, находящийся в соприкосновении с погружным гидравлическим плунжером 38, который установлен во втулке 39 с отверстием 40. В плунжере просверлено отверстие 41. Трубопроводы 42 соединяют между собой полости пнев-

20 могидроцилиндра 29 и плунжера 38. В верхней части корпуса 12 установлены штуцера 43 для подвода. промывной жидкости, а в нижней части просверлены отверстия 44 для

25 слива жидкости в канализационную систему.

Для исключения утечки жидкости из полости 2 матрицы толкатели 3 и поршни 45 лопастей 8 снабжены

30 уплотняющими кольцами 46.

В матрице 1 и дисках 17 отфрезерованы пазы 47. На фиг.З толкатель 3 изображен в положении сформованных гранул 48.

35 Гранулятор работает следующим

образом.

Исходный материал шнековым дозаJTOpoM 21 через окна 20 в цилиндрекорпусе 12 (фиг.2) подается в прост-

40 ранство, образованное между матрицей I и цилиндром-корпусом 12. При вращении матрицы 1 лопасти 8 захватывают продукт и перемещают его в клинообразную полость между матрицей

45 1 и цилиндром-корпусом 12, сжимают его. В начальный период сжатия, в момент, когда лопасти 8 проходят зону керамических фильтров 22, вакуумные насосы 23 откачивают воздух

50 из исходного материала. При дальнейшем вращении матрицы под действием исходного материала толкатели 3, преодолевая давление жидкости в полости матрицы 2, перемещаются к

55 центру матрицы, а материал заполняет пространства между неподвижными стержнем 4 и цилиндрическими cieHками отверстий в роторе. При больших усилиях прессования толкатели 3 доходят до упоров 6 и за счет жесткой основы упоров возможно создание давления прессов ВИЯ до 1000 и более кг/см на фор- мующий материал. Гидросистема гранулятора работа следующим образом. При включении гидронасоса 30 жидкость из емкости 32 поступает в пневМОгидроцилиндр 29 в нижнюю час его.36, сжимает воздух в верхней полости 35 и находится под давлени обеспечивающим выход лопастей 8 за пределы матрицы 1 и прижим толкате лей 3 к поверхности матрицы. В момент подхода толкателей 3 к окнам 19 кулачок (не указан) на профилированном диске 37 набега на подпружиненный плунжер 38 и перемещает его вниз. Плунжер 38 перекрьшает полость отверстия 40 во втулке 39 и изолирует все полости гранулятора, заполненные водой от пневмогидроцилиндра 29. Такое перекрытие исключает смятие задних кромок гранул о корпус матрицы. Как только толкатели 3 полностью оказываются в зоне окон 19, кулачок на диске 37 сбегает с плун жера 38, полости гранулятора вновь соединяются с полостями пневмогидроцилиндра 29. Под давлением воздуха поршень 34 воздействует на жидкость в полости 36, которая перемещает толкатели 3 от центра матрицы к ее внешней поверхности, в результате сформированные гранул выталкиваются на поверхность матри и слетают с нее на приемные лотки При отсутствии отделения гранул от матрицы за счет инерции последние снимаются с толкателей 3 съемниками 24. Торцовое уплотнение 26 обеспе чивает герметизацию полости вала и исключает утечку жидкости из полости матрицы 2 через осевое отверстие 15 вала 14. 77 Уплотнения 18, установленные на толкателях 3 и поршнях лопастей 8, исключают утечку Ж1щкости из полости 2 матрицы через зазоры, образованные между толкателями, лопастями и поверхностью гнезд в матрице. В процессе работы материал, проникающий через зазоры, образованные поршнями, лопастями и гнездами в матрице, удаляется через пазы 47 в дисках 17 в полости, находящиеся между дисками и стенками цилиндракорпуса 12. Материал из указанных полостей удаляется через отверстия 44 в нижней части корпуса 12 с помощью промывной жидкости, поступающей через штуцер 43, а затем удаляется вместе с жид- костью в канализацию. По мере потери жидкости из гидросистемы происходит падение давления воздуха в верхней полости 35 пнев- МОгидроцилиндра. По сигналу датчика 33 давления включается электропривод 31 насоса 30. Насос 30 подает дополнительную жидкость в полость 36 пневмогидроцилиндра 29 и при достижении предельной заданной величины давления воздуха в полости 35 отключается. Такая конструкция гранулятора позволяет получить крупные с развитой геометрической поверхностью гранулы с повышенной прочностью. Это достигается благодаря тому, что гранулятор снабжен лопастями, которые загребают материал и заталкивают его в гнезда толкателей. Кроме того, их прочность обусловлена тем, что на толкатели и лопасти оказывается давление как со стороны сжимаемого материала, так и с противоположной стороны их жидкостью под .давлением. Затем гранулятор может работать как на порошковых, так и на пастовых материалах, также благодаря тому, что происходит принудительное пере- мещение лопатками исходного материала. 3 4

/

7 /, { 31 г f

2

Фиг. 2 36

В-Б

(Риз. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1976 |

|

SU656655A1 |

| СПОСОБ КОМБИНИРОВАННОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ И ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2093295C1 |

| Гидравлический привод для периодически перемещаемого элемента | 1972 |

|

SU703039A3 |

| Гранулятор | 1980 |

|

SU946638A1 |

| Топливоподающий агрегат | 1988 |

|

SU1574887A1 |

| Устройство для гомогенизации жидких и вязких пищевых продуктов | 1987 |

|

SU1510790A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Аксиально-поршневой насос регулируемой подачи | 1990 |

|

SU1783145A1 |

| Гранулятор | 1983 |

|

SU1161171A1 |

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

ГРАНУЛЯТОР, содержащий перфорированную цилиндрическую матрицу, укрепленную на валу, пустотелые цилиндрические толкатели, установленные в отверстиях матрицы, стержни, установленные в толкателях, крьппку торцового уплотнения вала и. питатель, о тлич ающийся тем, что, с целью повышения механической прочности гранул, он снабжен цилиндром с окнами, установленными снаружи матрицы, плоскими лопастями, размещенными в пазах матрицы за толкателями по ходу ее вращения, пневмогидроцилиндром, соединенным с полостью матрицы через осевое отверстие вала и канал для подвода жидкости, выполненный в крыпже торцового уплотнения вала. (/}

| Гранулятор | 1980 |

|

SU946638A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-21—Подача