Область техники, к которой относится изобретение.

Изобретение относится к технологии изготовления трехмерного (объемного) изделия (физического объекта, или макета, или модели) по цифровой 3D-модели методами быстрого прототипирования, которое может быть реализовано экструзионным осаждением последовательности слоев в сечении изделия. Экструзионные 3D-принтеры могут быть использованы в различных областях человеческой деятельности, например, при производстве и освоении новой продукции - для быстрого изготовления прототипов моделей, в т.ч корпусов экспериментальной техники - автомобилей, телефонов, радиоэлектронного оборудования; в промышленности, например, для быстрого производства (преимущественно, единичного или мелкосерийного) готовых деталей из материалов, поддерживаемых 3D-принтерами, например, моделей и форм для литейного производства, тары и упаковки, и т.д.; в медицине, например, при протезировании и производстве имплантатов, а также при производстве различных изделий в домашних условиях, и др.

Уровень техники.

3D-печать может осуществляться разными способами и с использованием различных материалов, в основе которых лежит принцип послойного создания (выращивания) твердого объекта, в частности, с использованием технологии FDM (Fused Deposition Modeling) - послойной печати расплавленной полимерной нитью (или метода послойного наплавления или моделирования методом наплавления), в результате которой объект формируется путем послойной укладки на поверхность рабочего стола (рабочую поверхность) слоя, формируемого расплавленной нитью из плавкого строительного материала (расходного или моделирующего материала), например, пластика, с пошаговым перемещением рабочего стола вниз на высоту сформированного слоя.

Технология FDM печати заключается в следующем: печатающая головка (или экструдер) с контролируемой температурой разогревает до текучего состояния нить из плавкого материала, и с высокой точностью подает расплавленный материал тонкими слоями на рабочую поверхность 3D принтера. Слои наносятся друг на друга, соединяются между собой и отвердевают, постепенно формируя готовое изделие. Печатающая головка выдавливает жидкий материал слой за слоем, перемещаясь свободно как в плоскости слоя, так и по вертикали. Для позиционирования печатающей головки используют декартовую систему координат, согласно которой в конструкции принтера печатающая головка, либо рабочий стол, на котором формируются изделие, перемещаются вдоль трех взаимно-перпендикулярных направляющих. Технология была изобретена в конце 80-х годов Скоттом Крампом (компания Stratasys).

В частности, из патентов US 5121329, US 5340433, US 5738817, US 5764521, US 6022207 компании Стратасис (Stratasys, Inc), известна технология построения 3D-объекта по модели для автоматизированного проектирования (CAD) методом «слой за слоем» путем экструзионного осаждения текучего строительного материала (моделирующего материала). При этом строительный материал подается через наконечник (сопло) печатающей (экструзионной) головки и осаждается в виде последовательности дорожек на подложке в XY-плоскости. Затем печатающая головка поднимается относительно подложки по оси Z (перпендикулярной XY-плоскости) на один шаг, и процесс повторяется для формирования 3D-объекта, подобного CAD-модели.

Строительный материал обычно загружается в машину в виде эластичной нити, намотанной на питающую бобину, как описано в патенте US 5121329. В качестве строительного материала используется твердеющий материал, который налипает на предыдущий слой с адекватным сцеплением после твердения и который может подаваться как эластичная нить. Питающие ролики с приводом от электродвигателя подают прядь нитей в нагревательный элемент, установленный на экструзионной головке. В нагревательном элементе нить нагревается до температуры текучести. Текучий строительный материал выдавливается из наконечника на дальнем конце нагревательного элемента и осаждается на основание (поверхность рабочего стола). Расход материала, вытесняемого из наконечника, зависит от скорости продвижения нити с экструзионной головкой. Контроллер управляет движением экструзионной головки в горизонтальной плоскости XY, движением рабочего стола в вертикальном направлении Z и скоростью подачи нити питающими роликами. При синхронном управлении этими технологическими переменными строительный материал послойно наносится в виде «валиков» вдоль траекторий перемещения инструмента, задаваемых моделью системы автоматизированного проектирования. Вытесняемый материал наплавляется на предварительно нанесенный материал и твердеет с образованием трехмерного изделия по в соответствии с моделью из системы автоматизированного проектирования.

В результате послойного формирования изделия на его внешней поверхности образуются полосы. В общем, искривленные и изогнутые поверхности имеют «ступенчатый» вид, что вызвано послойным представлением их сечений с прямоугольной конфигурацией граней. Зубчатый эффект более выражен по мере увеличения толщины слоя. Хотя зубчатость не влияет на прочность объекта, это ухудшает его эстетическое восприятие. Шероховатость поверхности объектов, получаемых на основе технологий послойного изготовления, также является результатом ошибок в процессе наращивания слоев. Ошибки наиболее часто возникают в начальных и конечных точках маршрута экструзионной головки, например, на месте «шва» (то есть в начальной и конечной точках замкнутого маршрута экструзионной головки). Эти ошибки могут вызывать нежелательные несоответствия формы получаемого изделия с формой спроектированной 3D-модели. Заявляемое изобретение минимизирует данные ошибки, в т.ч. в результате предлагаемой кинематической схемы устройства перемещения печатающей головки в плоскости XY.

Перемещение экструзионной головки относительно основания (рабочего стола) осуществляется под управлением контроллера в соответствии с данными для построения, которые представляют 3D-объект. При получении данных для построения вначале CAD-модель подвергают разбиению на множество горизонтальных слоев. Затем для каждого слоя компьютер генерирует траекторию осаждения дорожек строительного материала для формирования 3D-объекта.

При изготовлении объемного изделия (3D-объекта) путем осаждения слоев строительного материала под нависающими деталями или в полостях объектов, не поддерживаемых самим строительным материалом, как правило, в процессе построения формируют поддерживающие слои или структуры. Формирование поддерживающей структуры можно осуществлять теми же самыми методами, что и осаждение строительного материала. Компьютер генерирует дополнительный рельеф, работающий как поддерживающая структура для нависающих или безопорных элементов формируемого 3D-объекта. При этом в процессе построения материал поддержки, как правило, осаждают из второго сопла в соответствии с генерируемым рельефом. В процессе изготовления материал поддержки склеивается со строительным материалом, а после завершения процесса построения 3D-объекта он удаляется.

Источником строительного материала обычно служит катушка с намотанной пластиковой нитью, которая подается в печатающую головку. Контроллер включает или выключает подачу материала, а также управляет движением головки в пространстве по трем координатам. Кроме того, головка выполнена с возможностью нагрева материала.

Как любой другой метод 3D-печати, метод послойного наплавления начинается с подготовки компьютерного описания 3D-модели. После создания 3D-модели используются САПР-системы, поддерживающие управление 3D-печатью. Режимы печати являются настраиваемыми, включая параметры толщины слоя, наполняемости модели материалом, алгоритм выстраивания поддержки. В большинстве случаев для печати используют формат файла STL. В частности, программа компании Stratasys загружает STL-файл с описанием модели и далее анализирует ее во всех сечениях и рассчитывает алгоритм наплавления.

В качестве строительного материала обычно используются термопластичные сорта пластика, т.е. пластика, который плавится при нагревании, и твердеющего при охлаждении. Материал подается в печатающую головку, ее движение обеспечивается посредством высокоточных шаговых электродвигателей. Головка движется в соответствии с ранее рассчитанным алгоритмом и наносит разогретый пластик слой за слоем. Обычно толщина слоя составляет сотые доли миллиметра. Сразу после нанесения пластик остывает и затвердевает. В качестве строительного материала в экструзионных 3D-принтерах наиболее широко используется АБС (ABS)-пластик (ударопрочная техническая термопластическая смола), как наиболее надежный и универсальный материал, в т.ч. в системах быстрого прототипирования благодаря своей температуре стеклования - достаточно высокой, чтобы не возникало нежелательных деформаций при небольшом нагреве в применяемых областях (в т.ч. бытовых условиях), но достаточно низкой для безопасной экструзии с помощью стандартных инструментов. Для 3D-печати данным методом также могут быть использованы поликарбонаты, поликапролактоны, полифенилсульфоны, парафиноподобные соединения и др. Для производства изделий с коротким сроком службы (пищевая упаковка, одноразовая посуда, пакеты, различная тара), а также в медицине, для производства хирургических нитей и штифтов может быть использован ПЛА (PLA) пластик - биоразлагаемый, биосовместимый, термопластичный, алифатический полиэфир, производимый из возобновляемых ресурсов, таких как кукуруза и сахарный тростник и являющийся абсолютно безопасным.

Из уровня техники известно техническое решение по заявке US 2013/0078073 A1 фирмы Stratasys Inc, в котором представлено описание механизма перемещения печатающей головки. В данном техническом решении перемещение печатающей головки в плоскости XY осуществляется с помощью одного ремня (одного контура), расположенного в виде буквы «H» и приводимого в действие двумя моторами, вынесенными на шасси. Это частично решает проблему уменьшения инерционности подвижных элементов, однако такая система не гарантирует геометрической перпендикулярности направляющих, расположенных по осям X-Y, по которым осуществляется перемещение печатающей головки. Этот недостаток устраняется посредством увеличения механической жесткости подвижного соединения осей X и Y, как правило, за счет увеличения ширины направляющей по оси X, что ведет к увеличению массы подвижной части системы и уменьшению полезной площади рабочей зоны.

Заявляемое решение основано на использовании двухконтурной системы перемещения печатающей головки. Добавление второго контура ремня, связанного с первым контуром, обеспечивает геометрическую перпендикулярность направляющих, расположенных по осям X-Y, что позволяет использовать максимально облегченное подвижное соединение данных направляющих и минимальную ширину направляющей по оси X. Результатом является снижение массы подвижной части системы и увеличение полезной площади рабочей зоны.

Наиболее близким к заявляемому техническому решению является механизм перемещения печатающей головки многоосевого робота по патенту US 8042425 B2, который включает два направляющих рельса (первый и второй), расположенные параллельно друг другу, которые определяют первую ось перемещения для печатающей головки; перекладину, определяющую вторую ось перемещения печатающей головки, и первый конец которой подвижно соединен с первым направляющим рельсом, а второй - со вторым рельсом; на перекладине подвижно закреплена каретка с печатающей головкой с возможностью перемещения вдоль второй оси; первую приводную систему, включающую первый приводной ремень, имеющий H-бразную геометрию расположения и образующий первый контур перемещения каретки с печатающей головкой по осям X и Y, а также вторую и третью приводные системы, включающие второй и третий приводные ремни, образующие второй и третий контуры перемещения, соответственно, при этом второй приводной ремень имеет P-образную геометрию расположения, а третий ремень расположен симметрично относительно второго, ремни проходят вдоль перекладины, вдоль одного из направляющих рельсов и частично вдоль второго направляющего рельса. Второй контур перемещения обеспечивает движение печатающей головки по оси X, а третий - поворот печатающей головки вокруг ее оси. Механизм перемещения предусматривает возможность использования дополнительных приводных ремней (контуров перемещения).

В данном решении для позиционирования печатающей головки робота использованы три контура перемещения, не связанные между собой. При этом в плоскости осей X-Y используется H-образный контур и два мотора, установленных на шасси, а также два контура P-образных ремней. При этом перемещение головки по оси X и по оси Y обеспечивает H-образный контур посредством вращения моторов в одном или противоположном направлениях, соответственно. Остальные варианты реализации добавляют роботу возможность управления печатающей головкой (вращение, перемещение по третьей координате) с помощью дополнительных контуров перемещения. Первый H-образный контур обеспечивает минимальную массу подвижной части системы, геометрическую перпендикулярность осей X-Y и максимальную полезную рабочую площадь, однако расположение трех контуров ремней в разных плоскостях в динамике создает паразитные силы, увеличивающие нагрузку на подвижное соединение осей X-Y, что уменьшает ресурс работы системы и уменьшает ее надежность.

Заявляемое решение основано на использовании двух связанных между собой контуров ремней, расположенных зеркально симметрично относительно оси симметрии, расположенной параллельно продольным направляющим и на равноудаленном расстоянии от них, управляемых двумя независимыми электродвигателями, расположенными на шасси. Это решение обеспечивает минимальную массу подвижной части системы, геометрическую перпендикулярность направляющих, расположенных по осям X-Y и максимальную полезную рабочую площадь. Кроме того, те части контуров ремней, которые задают усилие перемещения подвижной части устройства (рабочая часть ремней), находятся в одной плоскости, что минимизирует нагрузку на подвижное соединение направляющих по осям X-Y и увеличивает ресурс работы системы, повышает ее надежность и точность работы.

Раскрытие изобретения.

Задачей изобретения является создание устройства перемещения печатающей головки и 3d-принтера с данным устройством, более надежных в эксплуатации и увеличенным ресурсом работы с высокой точностью позиционирования печатающей головки в процессе построения 3D объекта, реализуемой в течение срока эксплуатации устройства.

Техническим результатом, на достижение которого направлено заявленное изобретение, является снижение нагрузки на подвижную часть устройства (узел соединения направляющих для печатающей головки, расположенных по оси X с направляющими, расположенными по оси Y) и массы подвижной части устройства, а также обеспечение перпендикулярного положения направляющих для печатающей головки, расположенных по оси X относительно направляющих, расположенных по оси Y в процессе работы устройства (печати 3D объекта).

Поставленная задача решается тем, что устройство перемещения печатающей головки 3D-принтера в плоскости XY включает две продольные и, по крайней мере, одну поперечную направляющие для перемещения печатающей головки в плоскости XY, где продольные направляющие расположены по оси Y и жестко закреплены на основании, а поперечная направляющая расположена по оси X между двумя продольными направляющими с возможностью перемещения по ним; каретку, на которой закреплена печатающая головка, выполненную с возможностью перемещения по поперечной направляющей; два приводных ремня, концы которых закреплены на каретке с образованием двух связанных между собой контуров, предназначенных для перемещения каретки с печатающей головкой в плоскости XY посредством двух ведущих шкивов, соединенных с их приводами с возможностью независимого вращения шкивов в одном или противоположном направлениях, один из которых передает тяговое усилие на первый приводной ремень, а второй - на второй приводной ремень, при этом один из контуров образован P-образным расположением первого ремня с размещением шкива в основании ножки буквы «P» P-образного контура, а второй контур образован вторым ремнем, расположенным симметрично относительно расположения первого ремня с осью симметрии, расположенной параллельно продольным направляющим и на равноудаленном расстоянии от них, при этом «рабочие» части ремней двух контуров, проходящие вдоль поперечной направляющей, расположены в одной плоскости XY. Однонаправленное вращение шкивов обеспечивает перемещение каретки с печатающей головкой по оси X, противонаправленное - по оси Y, вращение одного из шкивов обеспечивает перемещение каретки с печатающей головкой в диагональном направлении.

В частном варианте реализации изобретения для перемещения поперечной направляющей по продольным направляющим концы поперечной направляющей могут быть закреплены на продольных направляющих через подвижные соединительные узлы, при этом каждый из подвижных соединительных узлов, снабжен парой роликов, расположенных по оси Y в плоскости размещения рабочей части ремней, через которые проходят ремни первого и второго контуров.

Устройство содержит датчики нулевой координаты по оси X и оси Y, задающие начальное положение печатающей головки в плоскости XY, при этом датчик нулевой координаты по оси X закреплен на боковой стенке каретки с печатающей головкой, а датчик нулевой координаты по оси Y закреплен на конце одной из продольных направляющих со стороны размещения шкива.

Перемещение печатающей головки в плоскости XY, осуществляется по алгоритму, определяемому из соотношений:

dX=(dM1-dM2)/2,

dY=(dM1+dM2)/2, где

dM1 и dM2 - перемещения приводных ремней первого и второго контуров соответственно, вызванные вращением первого и второго шкивов, приводимых в движение моторами M1 и M2,

dX и dY - приращения координат печатающей головки по осям X и Y соответственно.

Устройство содержит также два узла из опорных роликов, служащих в качестве направляющих для приводных ремней связанных контуров, при этом узлы закреплены на основании с противоположных от ведущих шкивов сторон продольных направляющих, а узел из опорных роликов образован двумя роликами, расположенными один над другим на одной вертикальной оси, при этом верхние ролики узлов являются направляющими для приводного ремня одного контура, нижние - другого. При этом в первом контуре, образованным P-образным расположением первого ремня, один конец ремня закреплен на одной боковой стенке каретки с печатающей головкой, проходит через один из роликов первого подвижного соединительного узла (узла соединения поперечной направляющей с первой продольной направляющей), затем через шкив, расположенный со стороны первой продольной направляющей, опорные (неподвижные) ролики, затем второй ролик второго подвижного соединительного узла (узла соединения второй продольной направляющей с поперечной направляющей), и заканчивается креплением второго конца приводного ремня на противоположной боковой стенке каретки с печатающей головкой, а второй контур образован аналогично первому с симметричным расположением его элементов, причем нижний опорный ролик одной пары (одного узла), верхний опорный ролик второй пары (второго узла), ролики подвижных соединительных узлов, ведущие шкивы и поперечные направляющие расположены в одной плоскости (т.е. в плоскости, проходящей через поперечные сечения упомянутых деталей, в т.ч. центры рабочих частей шкивов, при этом под рабочей частью понимают поверхность, с которой происходит зацепления ремня в процессе его перемещения).

Основание может быть выполнено из двух пластин или уголков (или любых других элементов), расположенных параллельно и соединенных между собой поперечным элементом с образованием П-образной конструкции, при этом продольные направляющие закреплены на пластинах П-образной конструкции, расположенных параллельно, шкивы и соединенные с ними электродвигатели закреплены на основании с вблизи открытой части П-образной конструкции, а узлы из опорных (неподвижных) роликов закреплены на поперечном элементе П-образной конструкции.

Поставленная задача решается тем, что 3D-принтер для послойного изготовления объемных деталей включает расположенные в корпусе печатающую головку, закрепленную на каретке и снабженную модулем ее перемещения в плоскости XY, характеризующимся перечисленной выше совокупностью признаков; рабочий стол, выполненный с возможностью подогрева рабочей поверхности, закрепленный на основании и снабженный модулем перемещения по оси Z; контроллер, выполненный с возможностью управления процессом послойного изготовления (выращивания) объемных деталей; катушку (картридж) с расходным материалом, выполненную с возможностью подачи расходного материала в печатающую головку.

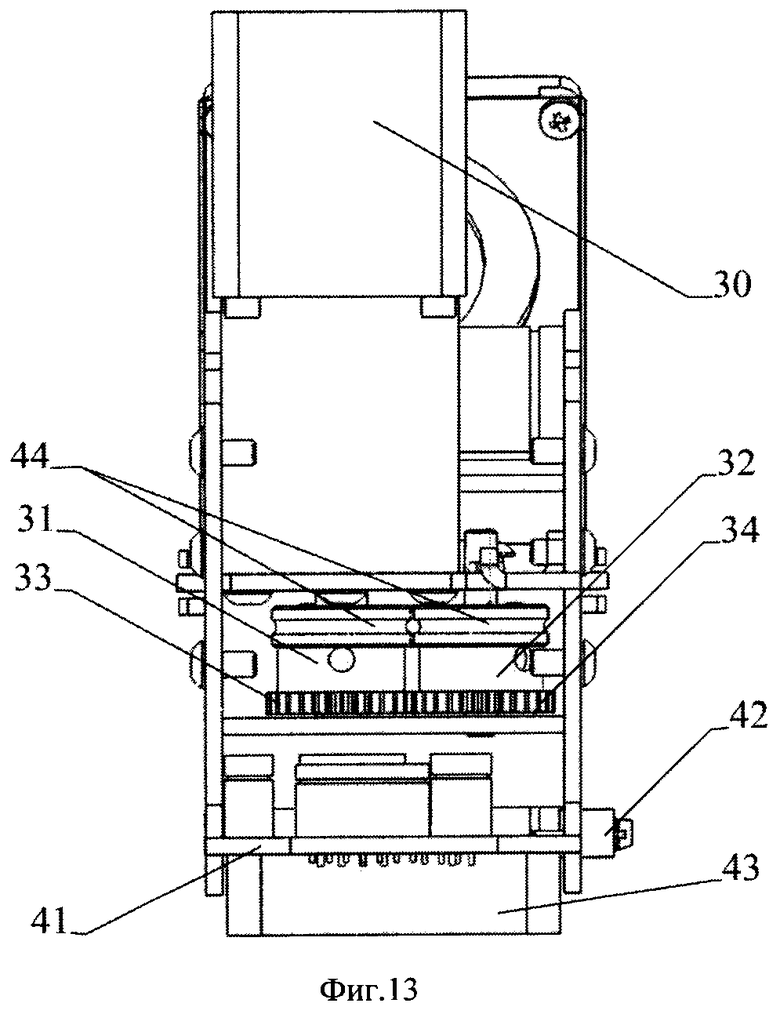

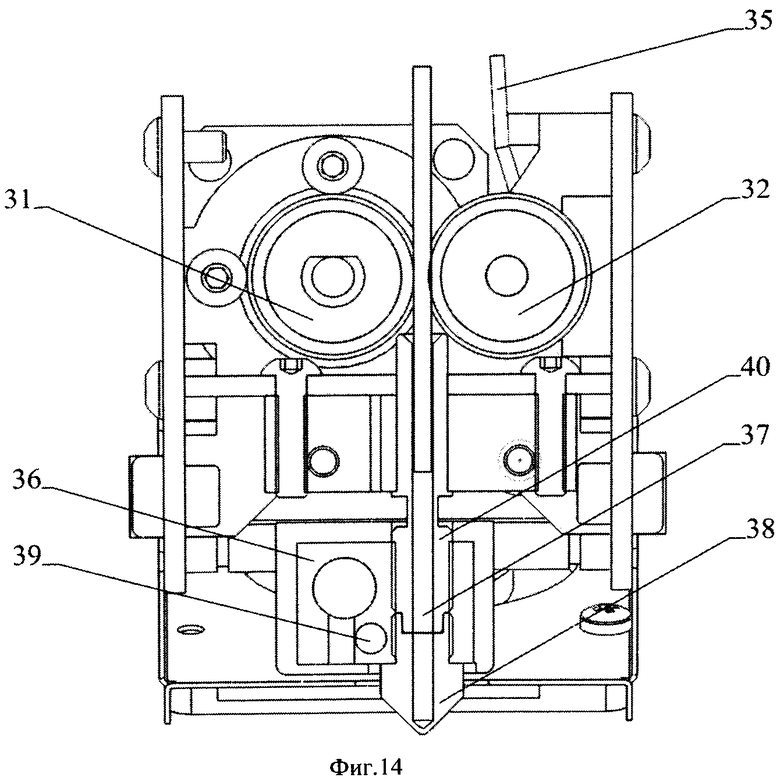

Печатающая головка включает расположенные на каретке приводной механизм (электродвигатель), соединенный с катушкой (картриджем), для подачи расходного материала для изготовления объемной детали по сигналу, поступающему от контроллера; ведущий ролик, расположенный на валу приводного механизма (электродвигателя), и расположенный параллельно с ним ведомый ролик, при этом ведущий и ведомый ролики связаны между собой через шестеренки (зубчатые колеса), и ведомый ролик снабжен пружиной для обеспечения необходимого усилия прижатия к ведущему ролику; нагреватель, представляющий собой пластину из материала с высокой теплопроводностью, например, алюминия, через который проходит канал для расплава расходного материала, соединенный с соплом; датчик температуры, расположенный на нагревателе, при этом сопло с нагревателем закреплены на каретке через термоизолятор, представляющий собой трубку из материала с малой теплопроводностью; вентилятор для обеспечения оптимального температурного режима при изготовлении детали, закрепленный на каретке со стороны сопла; закрепленную на каретке коммутационную плату с разъемами для подключения приводного механизма, нагревателя, датчика температуры, датчика нулевой координаты по оси X, и вентилятора.

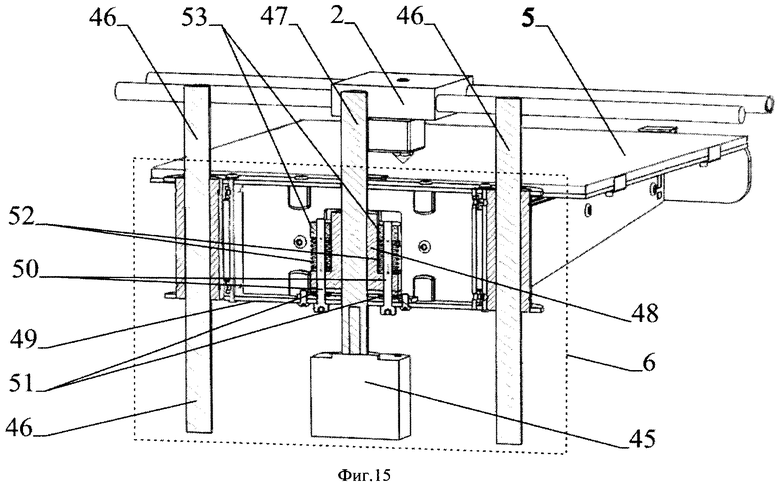

Модуль перемещения рабочего стола по оси Z включает две вертикальные направляющие, выполненные с возможностью перемещения по ним стола и расположенные со стороны задней стенки принтера; ходовой винт, расположенный параллельно вертикальным направляющим, соединенный с отдельным приводом (электродвигателем), обеспечивающим вращение винта; гайку, расположенную на ходовом винте, между рабочим столом и основанием рабочего стола, и соединенную с основанием рабочего стола через узел определения нулевой координаты по оси Z,

Узел определения нулевой координаты по оси Z включает, по крайней мере, две направляющие для гайки, расположенные параллельно ходовому винту, обеспечивающие подвижность гайки в осевом направлении относительно основания стола; датчик определения нулевой координаты по оси Z, выполненный из двух контактных плат, расположенных между гайкой и основанием стола, где одна из плат соединена неподвижно с гайкой, а вторая - с основанием стола, с возможностью образования замкнутой или разомкнутой электрической цепи при перемещении гайки; и по крайней мере две пружины, расположенные на направляющих для гайки с возможностью прижатия гайки к основанию стола.

Контроллер выполнен с возможностью управления перемещениями рабочего стола и печатающей головки, скоростью подачи расходного материала, температуры нагрева рабочей поверхности рабочего стола и температуры плавления расходного материала, и соединен с индикатором для отображения текущей информации процесса изготовления объемной детали, при этом контроллер выполнен с возможностью автономной работы или работы под управлением компьютера с программным обеспечением, генерирующим данные для построения объемного изделия по его CAD-модели.

Краткое описание чертежей.

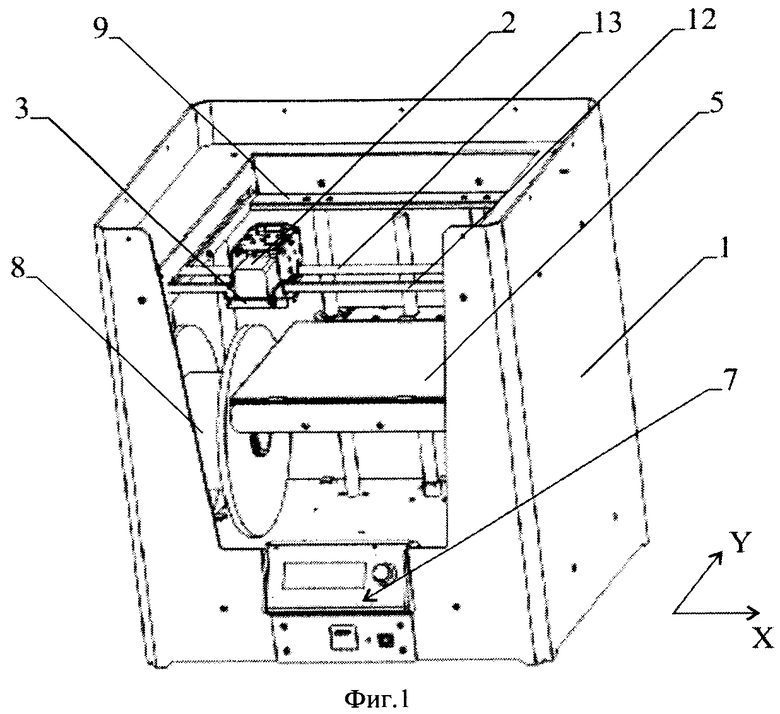

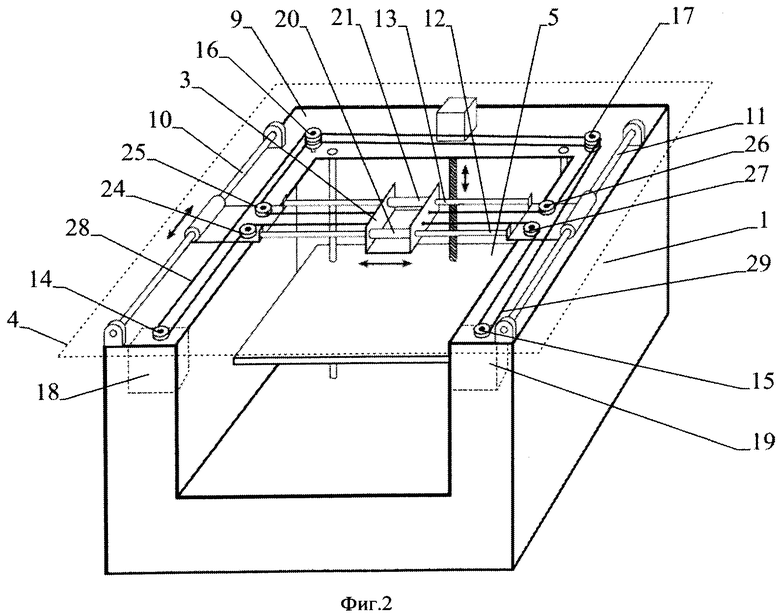

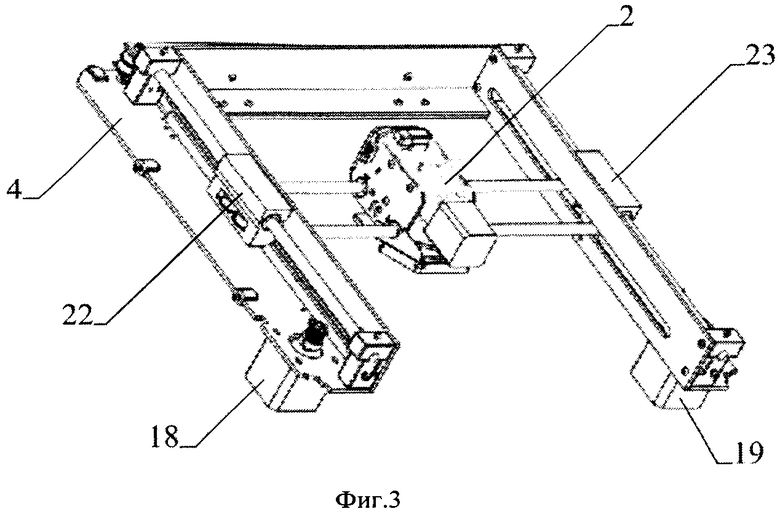

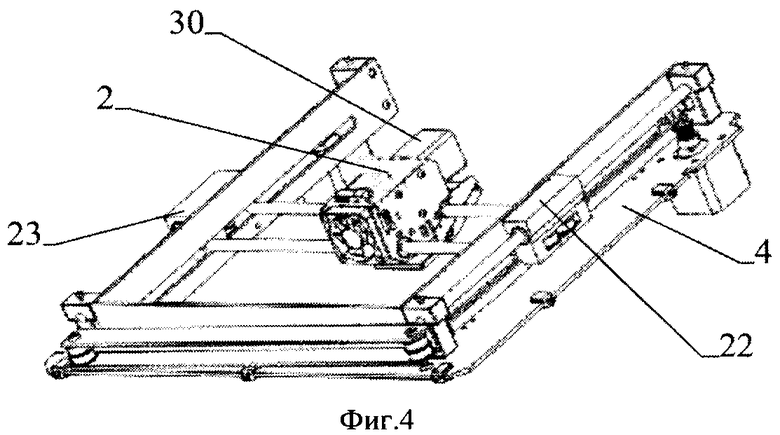

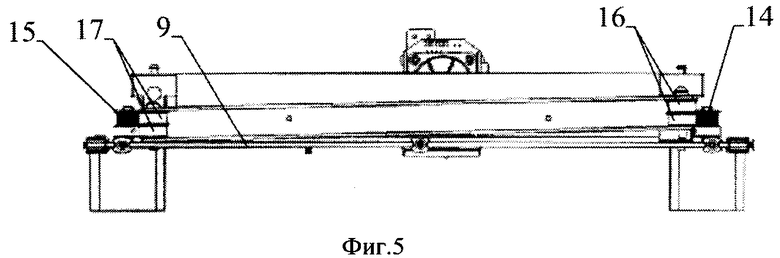

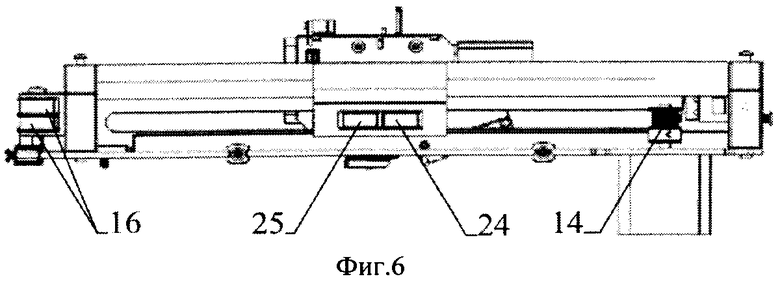

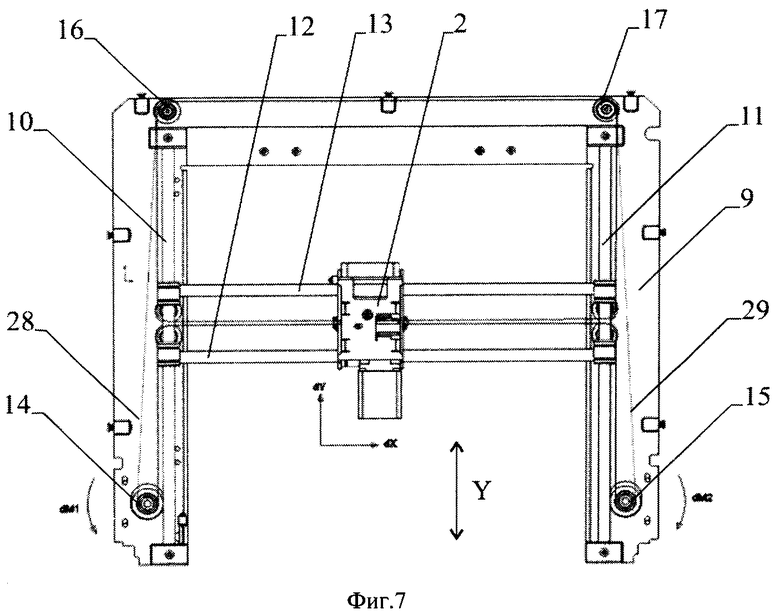

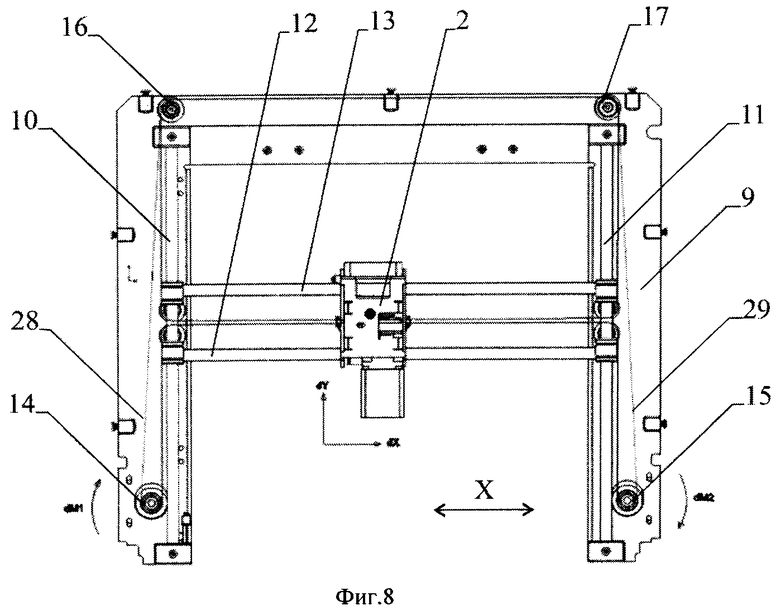

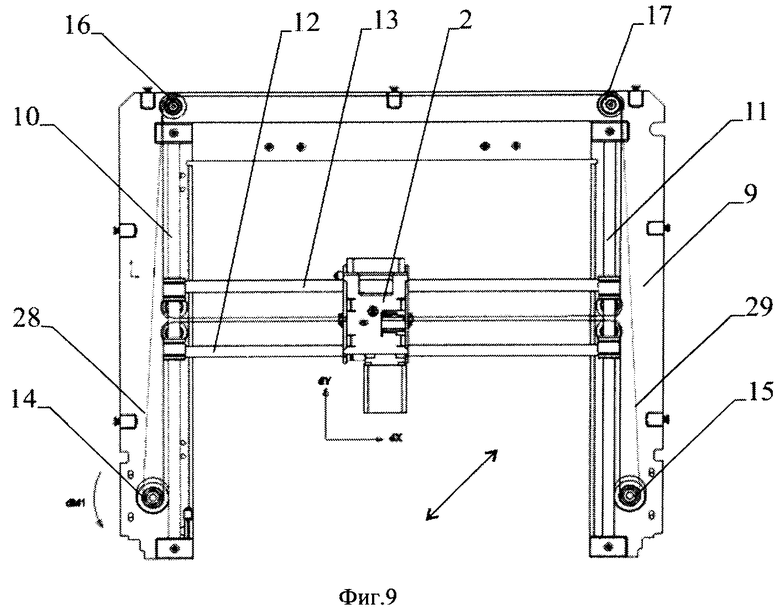

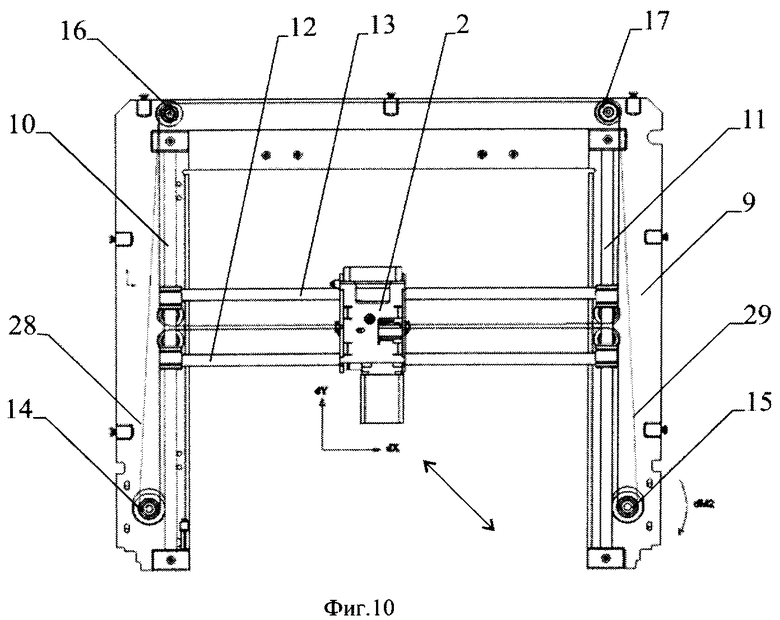

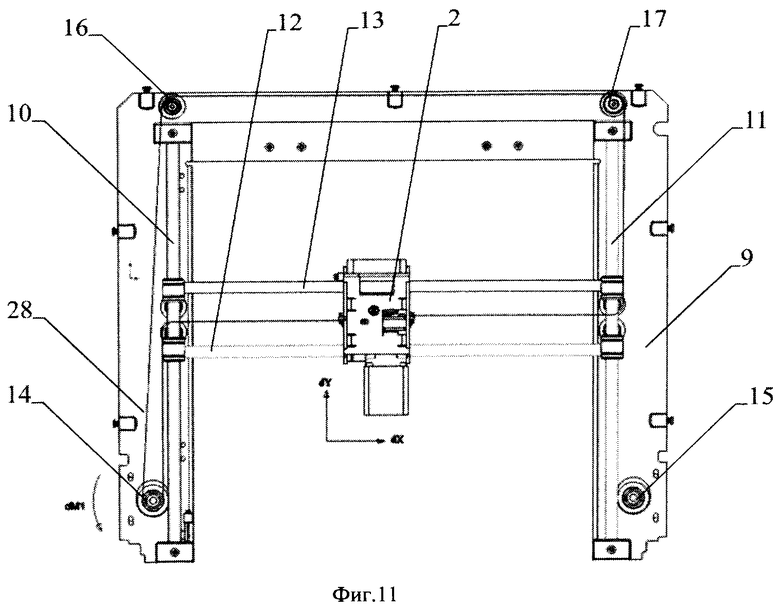

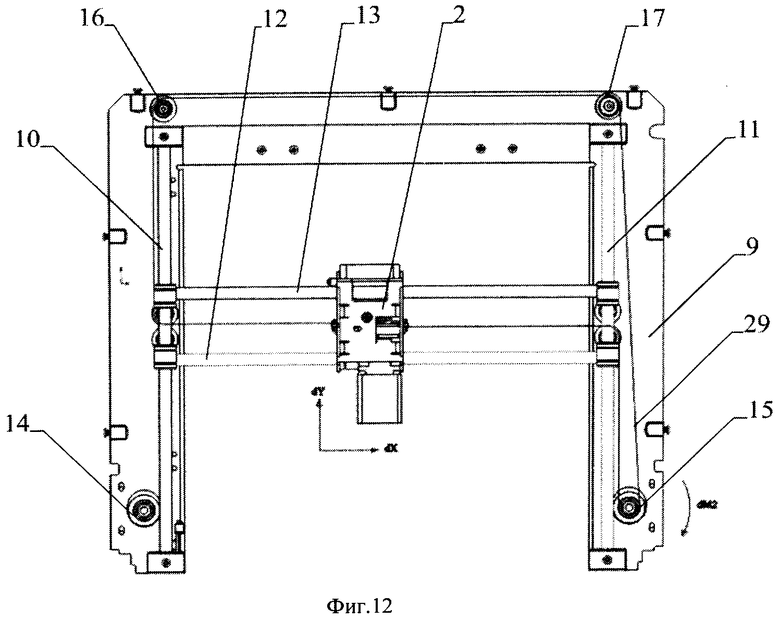

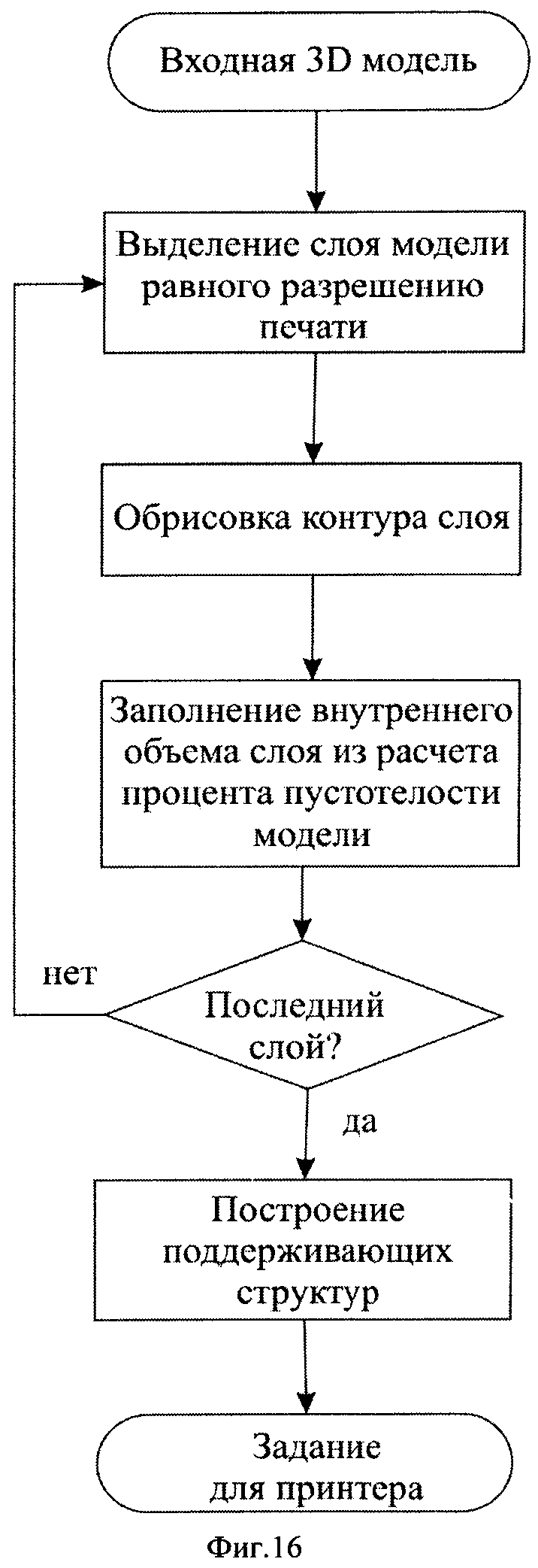

Изобретение поясняется чертежами, где на фиг.1 и 2 представлен общий вид 3D принтера (в корпусе без верхней крышки); на фиг.3-4 представлен общий вид устройства перемещения печатающей головки (на фиг.3 - вид спереди, на фиг.4 - вид сзади); на фиг.5-6 представлено устройство перемещения печатающей головки, вид сзади и сбоку, соответственно, на фиг.7-10 представлено устройство перемещения печатающей головки, вид сверху, на которых представлена кинематическая схема перемещения печатающей головки в зависимости от направления вращения шкивов, на фиг.11 представлено изображение первого P-образного контура, на фиг.12 - изображение второго контура, расположенного зеркально симметрично относительно первого, на фиг.13-14 представлено изображение печатающей головки, продольный и поперечный разрезы, соответственно, на фиг.15 представлено изображение модуля перемещения рабочего стола, общий вид, поперечный разрез, продольный разрез, соответственно, на фиг.16 представлен алгоритм формирования задания для печати на принтере.

Позициями на фигурах обозначены:

1 - корпус 3D принтера,

2 - печатающая головка (экструдер),

3 - каретка, на которой закреплена печатающая головка,

4 - модуль перемещения печатающей головки,

5 - рабочий стол,

6 - модуль перемещения рабочего стола,

7 - контроллер,

8 - катушка с расходным материалом (картридж),

9 - основание модуля перемещения печатающей головки,

10 - первая продольная направляющая, расположенная по оси Y,

11 - вторая продольная направляющая, расположенная по оси Y,

12 - первая поперечная направляющая, расположенная по оси X,

13 - вторая поперечная направляющая, расположенная по оси X,

14 - ведущий шкив первого контура,

15 - ведущий шкив второго контура,

16 - первая пара из опорных (неподвижных) роликов (первая пара опорных роликов),

17 - вторая пара из опорных (неподвижных) роликов (вторая пара опорных роликов),

18 - привод (электродвигатель) для ведущего шкива первого контура,

19 - привод (электродвигатель) для ведущего шкива второго контура,

20 - подшипник скольжения каретки,

21 - подшипник скольжения каретки,

22 - первый подвижный соединительный узел,

23 - второй подвижный соединительный узел,

24 - подвижный ролик направляющей 10 (первого подвижного соединительного узла) для приводного ремня первого контура,

25 - подвижный ролик направляющей 10 (первого подвижного соединительного узла) для приводного ремня второго контура,

26 - подвижный ролик направляющей 11 (второго подвижного соединительного узла) для приводного ремня первого контура,

27 - подвижный ролик направляющей 11 (второго соединительного узла) для приводного ремня второго контура,

28 - первый приводной ремень, образующий первый контур,

29 - второй приводной ремень, образующий второй контур,

30 - приводной механизм печатающей головки (электродвигатель),

31 - ведущий ролик печатающей головки,

32 - ведомый ролик печатающей головки,

33 - шестеренка (зубчатое колесо) ведущего ролика 3,

34 - шестеренка (зубчатое колесо) ведомого ролика 32,

35 - пружина,

36 - нагреватель,

37 - канал для расплава пластика,

38 - сопло,

39 - датчик температуры,

40 - термоизолятор,

41 - коммутационная плата,

42 - датчик нулевой координаты по оси X,

43 - вентилятор,

44 - канавки на роликах,

45 - привод (электродвигатель) модуля перемещения рабочего стола,

46 - вертикальные направляющие для перемещения рабочего стола,

47 - ходовой винт,

48 - гайка,

49 - основание рабочего стола,

50 - направляющие для перемещения гайки 49,

51 - контактные платы датчика нулевой координаты по оси Z, который входит в узел определения нулевой координаты по оси Z,

52 - пружины узла определения нулевой координаты по оси Z,

53 - опоры для пружин 52.

Осуществление изобретения.

На фиг.1 и 2 представлен общий вид 3D принтера, предназначенного для построения (выращивания) материальных (физических) 3D-объектов и реализующего технологию FDM, на фиг.3-15 представлены отдельные конструктивные элементы принтера. Принтер состоит из расположенных в корпусе 1 печатающей головки 2, закрепленной на каретке 3 с модулем ее перемещения (каретки) 4 в плоскости XY (горизонтальной плоскости); рабочего стола 5, выполненного с возможностью подогрева рабочей поверхности, и снабженного модулем перемещения 6 по оси Z (перпендикулярно плоскости XY); контроллера 7; катушки с расходным материалом 8; блока питания (на чертеже не показан). При этом катушка с расходным материалом может располагаться за пределами корпуса 1, а каретка 3 экструдера может представлять собой две боковые стенки (например, в виде двух параллельных пластин, расположенных вертикально), соединенные поперечными (вертикально или горизонтально расположенными) элементами (например, несущей пластиной) для размещения и/или закрепления конструктивных элементов печатающей головки.

Модуль перемещения 4 каретки 3 печатающей головки 2 выполнен в виде размещенных на основании 9 (которое может быть выполненным из соединенных между собой пластин или уголков с образованием П-образной конструкции) двух продольных направляющих 10 и 11 и одной или двух поперечных направляющих, например, 12 и 13, расположенных в плоскости XY (две из которых 10 и 11 расположены по оси Y, жестко закреплены на основании 9, а направляющие 12 и 13 расположены по оси X между направляющими 10 и 11 и выполнены с возможностью перемещения по ним), по крайней мере, двух ведущих шкивов 14 и 15, двух пар опорных (неподвижных) роликов 16, 17, оси которых закреплены на основании 9 (где пара роликов образована двумя роликами, расположенными один над другим на одной вертикальной оси), двух подвижных соединительных узлов 22 и 23, реализующих перемещение поперечных направляющих 12 и 13 по продольным направляющим 10 и 11, и электродвигателей 18 и 19. При этом каждый из подвижных соединительных узлов 22 и 23 закреплен неподвижно на поперечных направляющих с возможностью перемещения по продольным направляющим. Каретка 3 печатающей головки 2 закреплена подвижно на поперечных направляющих 12 и 13 (с возможностью перемещения по данным направляющим). Подвижное размещение каретки 3 экструдера 2 на направляющих 12 и 13 может быть реализовано любыми известным из уровня техники средствами, например, с помощью двух подшипников скольжения или двух линейных втулок 20 и 21, одна из которых расположена на одной оси с направляющей 12, вторая - с направляющей 13, соответственно каретка снабжена парой сквозных отверстий (со стороны боковых стенок каретки 3) для размещения подшипников. Подвижное соединение направляющих 12 и 13 с направляющими 10 и 11 может быть реализовано также любыми известными из уровня техники средствами, например, посредством линейных подшипников. Подшипник (линейная втулка), размещенный на одной оси с направляющей 10, обеспечивает подвижное соединение направляющих 12 и 13 с направляющей 10. Соответственно, подшипник, размещенный на направляющей 11, обеспечивает подвижное соединение направляющих 12 и 13 с направляющей 11.

Размещение подвижных роликов 24-27 (в подвижном узле), мест крепления приводных ремней 28 и 29 к боковым стенкам каретки 3 печатающей головки 2, ведущих шкивов 14 и 15, обеспечивающих расположение силовой рабочей части ремней в одной (горизонтальной) плоскости исключает изгибающие моменты на направляющие и подшипники подвижного узла и печатающей головки.

Перемещение (позиционирование) печатающей головки 2 в плоскости XY осуществляется с помощью двух приводных ремней 28 и 29, образующих двухконтурную приводную систему, посредством ведущих шкивов 14 и 15, приводимых в движение по часовой стрелке или против часовой стрелки приводным механизмом, например, электродвигателями 18 и 19. При этом два контура связаны между собой посредством их крепления к экструдеру. Первый P-образный контур (фиг.11) образован первым приводным ремнем 28, один конец которого закреплен с одной стороны (на первой боковой поверхности) каретки 3 печатающей головки 2, проходит через ролик 24 первого подвижного соединительного узла 22, затем через ведущий шкив 14, расположенный со стороны продольной направляющей 10, затем через верхние опорные ролики узлов 16, и 17, затем через ролик 26 второго подвижного соединительного узла 23, и заканчивается креплением второго конца (первого приводного ремня) с противоположной стороны (на второй боковой поверхности) каретки 3 печатающей головки 2. Второй контур (фиг.12) образован аналогично первому, и расположен зеркально симметрично относительно оси, расположенной параллельно продольным направляющим на равноудаленном расстоянии между ними. Во втором контуре первый конец приводного ремня закреплен на второй боковой поверхности каретки 3 печатающей головки 2, ремень проходит через ролик 27 второго подвижного соединительного узла 23, затем через ведущий шкив 15, расположенный со стороны продольной направляющей 11, затем через нижний опорный ролик узла 17, затем через нижний опорный ролик узла 16, ролик 25 первого подвижного соединительного узла 22, и заканчивается креплением второго конца второго приводного ремня на первой боковой стенке каретки 3 экструдера 2. Таким образом, каждая из двух боковых стенок каретки имеет место крепления концов ремней первого и второго контуров (начала одного ремня и конца второго ремня). Точки крепления ремней к боковым стенкам каретки 3 экструдера расположены в одной плоскости между поперечными направляющими 12 и 13. Наилучший вариант реализации изобретения достигается при размещении точек крепления ремней первого и второго контуров на боковой стенке по центру между направляющими 12 и 13.

Перемещение первого приводного ремня 28 (первого контура) обеспечивается посредством электродвигателя 18 через шкив 14, (преобразованием вращательного движения шкива 14 в поступательное перемещение приводного ремня 28), перемещение второго приводного ремня 29 (второго контура) обеспечивается посредством электродвигателя 19 через шкив 15. Кинематическая схема перемещения каретки представлена на фиг.7-10. В частности, заявляемая конструкция устройства перемещения печатающей головки обеспечивает следующие направления перемещений: однонаправленное вращение шкивов 14 и 15 обеспечивает перемещение каретки 3 с печатающей головкой 2 по оси X (т.е. возвратно-поступательное перемещение по оси X в зависимости от направления перемещения шкивов - по часовой стрелке или против часовой стрелки); вращение шкивов 14 и 15 в противоположных направлениях обеспечивает перемещение каретки 3 с печатающей головкой 2 по оси Y, вращение одного из шкивов обеспечивает перемещение каретки 2 с печатающей головкой 3 в диагональном направлении. Перемещение печатающей головки в плоскости XY, осуществляется по алгоритму, определяемому из соотношений:

dX=(dM1-dM2)/2,

dY=(dM1+dM2)/2, где

dM1 и dM2 - перемещения приводных ремней первого и второго контуров соответственно, вызванные вращением первого 14 и второго 15 ведущих шкивов, приводимых в движение электродвигателями M1 и M2 (18 и 19), dX и dY - приращения координат экструдера по осям X и Y соответственно.

Заявляемая двухконтурная схема перемещения печатающей головки обеспечивает взаимную перпендикулярность продольных и поперечных направляющих, расположенных по оси X и по оси Y, соответственно, что повышает точность позиционирования печатающей головки при изготовлении 3D объекта и, соответственно, качество готового изделия, соответствующего проектной 3D-модели, а также уменьшает износ подвижных деталей конструкции, что положительно сказывается на сроке службы как отдельного модуля перемещения печатающей головки, так и всего устройства (3D принтера) в целом.

На основании модуля перемещения печатающей головки 9 также могут быть закреплены очиститель сопла экструдера 2, датчики нулевой координаты по оси X и оси Y для печатающей головки, задающие начальное положение печатающей головки в плоскости XY, при этом датчик нулевой координаты по оси X закреплен на боковой стенке каретки с печатающей головкой, а датчик нулевой координаты по оси Y закреплен на конце одной из продольных направляющих.

Печатающая головка 2 предназначена для послойного выращивания объемных моделей из пластикового прутка и включает в себя каретку 3, например, Н-образной формы в виде двух боковых пластин, соединенных несущей вертикальной пластиной, в боковых пластинах которой выполнена пара сквозных отверстий для размещения двух подшипников скольжения 20 и 21, с помощью которых обеспечивается перемещение каретки 3 по направляющим 12 и 13 (оси X); закрепленный на несущей пластине каретки 3 приводной механизм (электродвигатель или мотор) 30, который соединен со сменным картриджем 8, подающим расходный материал для построения 3D объекта по сигналу, поступающему от контроллера 7; ведущий ролик 31, расположенный на валу мотора 30, ведомый ролик 32, расположенный на несущей пластине, при этом ведущий 31 и ведомый 32 ролики связаны между собой через шестеренки 33 и 34 (зубчатые колеса), при этом ведомый ролик 32 прижимается к ведущему 31 с помощью пружины 35, обеспечивая необходимый контакт с пластиковым прутком в процессе его подачи в зону расплава. Экструдер также содержит нагреватель 36, представляющий собой толстую пластину из материала с высокой теплопроводностью (например, алюминия), через который проходит канал 37 для расплава пластикового прутка, соединенный с соплом 38. Нагреватель 36 снабжен датчиком температуры 39, и закреплен на несущей пластине каретки 3 через термоизолятор 40, представляющий собой трубку из специального материала с малой теплопроводностью (например, нержавеющей стали). При этом нагреватель выполнен со сквозным отверстием, имеющим резьбовую поверхность, в которое, с одной стороны вставлен термоизолятор 40, а с другой сопло 38. Канал 37 образован внутренней полостью трубки термоизолятора 40. Печатающая головка содержит также закрепленную на несущей пластине каретки 3 коммутационную плату 41, на которой расположены разъемы для подключения приводного механизма (электродвигателя) 30, нагревателя 36, датчика температуры 39 и датчика 42 нулевой координаты по оси X (на боковой стенке каретки), а также вентилятора 43 для обеспечения оптимального температурного режима при создании модели, закрепленного на каретке со стороны сопла 38.

Зубчатые колеса 33 и 34 обеспечивают подачу пластикового прутка в зону расплава и устраняют проблемы срыва или срезания прутка. Изменения в диаметре пластикового прутка компенсируются пружиной 35. Передача крутящего момента ведущему зубчатому колесу 33 производится при помощи электродвигателя 30. Далее от ведущего зубчатого колеса 33 момент передается ведомому зубчатому колесу 34. Пластиковый пруток обхватывается с обеих сторон полукруглыми канавками 44 с насечкой, расположенными на роликах 31 и 32, вращение которых обеспечивает перемещение прутка. После попадания прутка в зону расплава (в канал 37), пруток разогревается при помощи нагревателя 36 до необходимой температуры в зависимости от используемого материала и превращается в жидкую массу в сопле 38. Герметичность соединения термоизолятора 40 с соплом 38 обеспечивается выполнением поверхностей сопрягаемых частей (наружной поверхности термоизолятора 40 и внутренней поверхности сопла в зоне соединения) конической формы. Таким образом, получают герметичное разборное соединение, которое в отличие от соединения цилиндрических поверхностей, где герметизации добиваются путем использования уплотнительных колец и трубок, не имеет сложностей в процессе эксплуатации и замены деталей.

Рабочий стол 5 закреплен на основании 49, и снабжен модулем его перемещения 6 по вертикали (оси Z), включающем отдельный привод (например, электродвигатель) 45, вертикальные направляющие 46, ходовой винт 47, гайку 48 и узел определения нулевой координаты по оси Z (обеспечивающий позиционирование рабочего стола, или самоопределения зазора между поверхностью рабочего стола и печатающей головкой). Перемещение стола по вертикали осуществляется по двум направляющим 46, расположенным со стороны задней стенки корпуса 1 3D-принтера, с помощью подшипников. Узел определения нулевой координаты по оси Z позволяет автоматически определять положение рабочего стола 5, соответствующее моменту касания поверхности стола соплом 38 печатающей головки 2. Печатающая головка 2 может передвигаться в горизонтальной плоскости параллельно поверхности рабочего стола 5 в пределах ее рабочей зоны. Параллельно направляющим 46 установлен ходовой винт 47, вращаемый электродвигателем 45. На ходовом винте 47 расположена гайка 48, которая относительно основания рабочего стола 49 выполнена с возможностью смещения по вертикали по двум направляющим 50, которые жестко прикреплены к основанию стола 49, и с помощью двух пружин 52 прижимается к основанию стола 49. Регулировку усилия сжатия пружин осуществляют посредством перемещения опор 53, закрепленных на направляющих 50 с возможностью перемещения по направляющим. Вращение гайки 48 относительно основания 49 рабочего стола блокируется направляющими 50. Между гайкой 48 и основанием 49 рабочего стола 5 находится датчик нулевой координаты по оси Z, который состоит из двух контактных плат 51, одна из которых соединена неподвижно с гайкой, а вторая соединена неподвижно с основанием 49. Прижатые пружинами 52 платы 51 с помощью контактов образуют замкнутую цепь. Для определения положения касания соплом 38 поверхности рабочего стола 5 печатающая головка перемещается в ближайшую к ходовому винту 47 точку в рабочей зоне поверхности рабочего стола 5. Рабочий стол 5 сближается с соплом 38 печатающей головки за счет вращения ходового винта 47 при помощи электродвигателя 45. При соприкосновении сопла 38 печатающей головки 2 с поверхностью рабочего стола 5 рабочий стол останавливается, а ходовая гайка 48 с контактной платой поднимается вверх, сжимая пружины 52, и размыкает электрическую цепь датчика. Контроллер 7 отслеживает момент размыкания контактов плат 51, после чего контроллер 7 меняет направление вращения электродвигателя 45 и гайка 48 начинает двигаться обратно вниз в сторону замыкания контактов плат 51. Момент замыкания плат 51 является нулевой координатой по оси Z. Т.к. в процессе работы принтера поверхность рабочего стола 5 и сопло 38 экструдера 2 разогреты до необходимой температуры печати, датчик нулевой координаты по оси Z позволяет «поймать» момент начала точки печати в рабочих условиях. Такая конструкция узла определения нулевой координаты по оси Z (позиционирования рабочего стола) позволяет унифицировать устройство под различные виды расходного материала для печати и материала изготовления поверхности стола, что позволяет скомпенсировать термические расширения материалов упомянутых деталей в процессе работы 3D принтера.

В процессе построения 3D объекта контроллер 7 направляет рабочий стол 5 шаг за шагом вдоль оси Z и обеспечивает, таким образом, возможность построения следующих один за другим слоев 3D-объекта. Контроллер 7 (модуль управления) управляет перемещением рабочего стола 5 и печатающей головки 2, скоростью подачи расходного материала (пластика), температурой нагрева рабочего стола и температурой плавления расходного материала (пластика). Контроллер 7 соединен с индикатором на котором отображается текущая информация процесса печати 3D модели, включая температуру нагрева сопла экструдера и рабочего стола, координаты положения стола (по оси Z), процент выполнения печати и т.д. С индикатора также могут быть доступны сервисные функции - заправка пластика, выгрузка пластика, смена сопла и т.д. При этом контроллер выполнен с возможностью автономной работы или работы под управлением компьютера с программным обеспечением, который генерирует данные для построения по CAD-модели, соответствующей 3D-объекту, и передает данные для построения в контроллер 3D-принтера.

Устройство работает следующим образом.

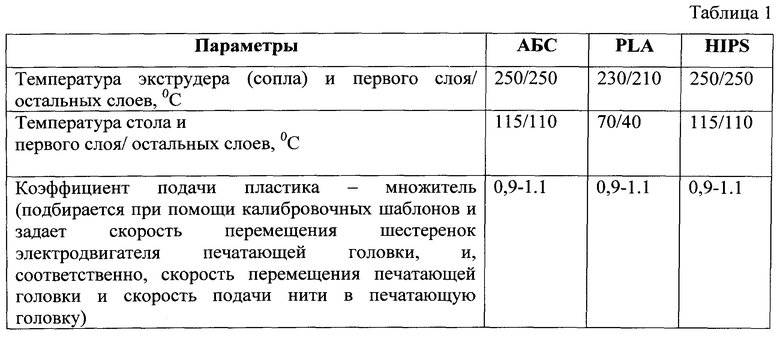

Перед началом печати на 3D-принтере определяют необходимые параметры и условия для печати, в частности: разрешающую способность печати, скорость перемещения печатающей головки, толщину внешней оболочки изделия, процент заполнения изделия материалом пластика (от 0 - при изготовлении полых изделий, до 100%), необходимость построения поддерживающих структур при наличии навесных элементов у модели, температуру охлаждения детали посредством управления режимом работы вентилятора печатающей головки, необходимость добавления «юбки» к основанию 3D-модели для лучшей адгезии начальных слоев строящегося изделия к поверхности рабочего стола в начале процесса печати и предотвращения смещения изделия в процессе печати, необходимость печати подложки (для случая, когда изделие состоит из множества отдельно стоящих элементов для снижения риска ошибки), параметры, характеризующие расходный материал (пластик) (см. Таблицу 1) и т.д. Под каждый пластик выбирают температуру нагревателя для расплавления пластика в печатающей головке, температуру нагрева поверхности рабочего стола при печати первого слоя 3D-модели и остальных слоев. Поддерживающая структура может быть построена из материала печати самого объекта с использованием одной печатающей головки, при этом поддерживающую структуру проектируют и размещают с зазором относительно строящейся модели для обеспечения ее легкого удаления с поверхности готового изделия. Поддерживающая структура может быть выполнена из другого материала с использованием второго сопла.

Перед началом печати на персональном компьютере с помощью графического программного обеспечения, (например. Компас 3D, AutoCad, SolidWorks, Blender, 3ds Max, Google SketchUp) формируют 3D-модель, которая должна соответствовать параметрам принтера. После чего сформированную модель загружают в соответствующее программное обеспечение (ПО) (например, Slic3r, KISSlicer), обеспечивающее разбиение модели на слои (в соответствии с параметрами настройки принтера) и подготовку задания для печати. По окончанию подготовки задания, проверяют готовность принтера к печати и передают задание на печать в принтер средствами доступных интерфейсов.

Подготовку задания для печати осуществляют следующим образом. После окончания всех манипуляций с моделью для старта печати переводят модель в понятное для принтера задание. Задание, представленное в виде компьютерного языка команд, например, g-code, образуется в процессе разрезания модели на множество слоев. Количество слоев определяется необходимым разрешением и ограничивается возможностями по разрешению конкретной модели принтера. В процессе подготовки задания определяют необходимые характеристики прочности модели, разрешение печати, скорость печати и необходимость построения поддерживающих структур под навесные элементы. (Поддерживающие структуры - элементы которые автоматически формируются в процессе разрезания модели на слои, в случае необходимости. Они создают опорные плоскости для элементов детали. Поддерживающие структуры могут выполняться из того же материала, что и выстраивающийся прототип, а может выполняться из других материалов, которые возможно растворить водой и другими специализированными жидкостями, в зависимости от модификации принтера.) По каждому слою строят векторы перемещения печатающей головки - контур и внутреннюю структуру в зависимости от выбранных параметров (толщины стенки, процента заполнения и т.д.).

Общий алгоритм преобразования STL модели в задание для принтера выглядит следующим образом (фиг.16). Входная модель начинает разрезаться по слоям равным разрешению печати конкретного принтера. После отсечения очередного слоя сначала вырисовывается внешний контур, затем производится его заливка исходя из процента заполнения. После прохода по всей высоте модели, производится построение поддерживающих структур и далее задание экспортируется в готовый файл.

Подготовка устройства. После подготовки задания для печати устанавливают соединение с принтером. Проверяют работоспособность всех механических узлов принтера, наличие установленных расходных материалов. После чего загружают подготовленное задание в контроллер принтера через сетевой интерфейс или переносной носитель.

По окончанию всех подготовок запускают печать. После запуска печати разогреваются до заданных температур сопло и поверхность рабочего стола, печатная головка и стол совершают поиск нулевых координат по осям XYZ, и далее запускается сам процесс печати модели на рабочем столе.

Пример конкретного выполнения.

Заявляемое устройство может быть изготовлено в нескольких вариантах - для печати изделий, требующих высокой разрешающей способности (от 50 мкм до 500 мкм), а также крупногабаритных объектов, где разрешающая способность может определяться в мм диапазоне. Т.к. разрешающая способность принтера связана со скоростью печати (чем выше разрешение, тем ниже скорость печати), то пользователь сам выбирает скорость перемещения головки, которая в одном из вариантов осуществления изобретения варьируется в диапазоне от 15 мм/сек до 200 мм/сек. Для данного варианта выполнения изготовленный 3D-принтер имел следующие технические характеристики: габариты 365×386×452 мм; размер области построения (максимальный размер получаемой модели), длина - 200 мм, ширина - 200 мм, высота - 210 мм, разрешение печати по осям X, Y, Z, толщина слоя - 0,05 мм; 0,1 мм; 0,2 мм; 0,25 мм; поддерживаемые материалы - ABS (промышленный термопластик), PLA (биосовместимый термопластик), программное обеспечение - Polygon, которое предоставляет возможность гибкого управления стандартными параметрами, отвечающими за внешний вид, точность деталей, прочность и количество потраченного времени на эффективность процесса построении изделия. Благодаря программному обеспечению Polygon в камере построения автоматически определяется STL файл, который разбивается на слои, из этого производится расчет необходимой структуры поддержки, происходит генерация файла движения печатающей головки соответственно геометрии модели, после чего она отправляется на печать. Поддерживаемые форматы файлов - STL; интерфейс подключения - USB; совместимые ОС - Windows XP, Windows Vista, Windows 7.

Преимущества заявляемого изобретения.

Заявляемое устройство перемещения печатающей головки по сравнению с аналогичными системами позволяет улучшить ряд важных параметров, которые влияют на точность перемещения и плавность хода печатающей головки.

А именно, расположение роликов 24-27 в одной плоскости с поперечными направляющими 12 и 13 убирает перекашивающие силы, что уменьшает нагрузку на линейные подшипники узлов перемещения поперечных направляющих по продольным направляющим и уменьшает их износ; два связанных контура ремней гарантируют перпендикулярность поперечных направляющих 12 и 13 относительно продольных направляющих 10 и 11, что упрощает и уменьшает массу подвижного соединения поперечных направляющих 12 и 13 на продольных направляющих 10 и 11; конструкция устройства перемещения печатающей головки обеспечивает комплексную возможность перемещения каретки 3 с печатающей головкой 2 - как по оси X и Y, так и в диагональном направлении; фиксация моторов 18 и 19 на корпусе 1 принтера или на основании 9 уменьшает массу подвижных частей, что позволяет снизить инерционный момент; открытый проем в корпусе 1 между моторами 18 и 19 облегчает доступ к каретке 3 с печатающей головкой 2 и рабочему столу 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2706244C1 |

| 3D-ПРИНТЕР ДЛЯ ПАРАЛЛЕЛЬНОЙ ПЕЧАТИ | 2019 |

|

RU2719528C1 |

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

| Пищевой 3D-принтер | 2023 |

|

RU2827097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717274C1 |

| 3D-ПРИНТЕР | 2017 |

|

RU2649738C1 |

| 3D-ПРИНТЕР | 2019 |

|

RU2698353C1 |

| СПОСОБ ПРОСТРАНСТВЕННОЙ ПОДДЕРЖКИ ОБЪЕКТОВ В ПРОЦЕССЕ ТРЕХМЕРНОЙ ПЕЧАТИ | 2024 |

|

RU2834485C1 |

| СПОСОБ ПЕЧАТИ НА СТРУЙНОМ 3D-ПРИНТЕРЕ | 2015 |

|

RU2609179C1 |

Изобретение относится к технологии изготовления объемного изделия по цифровой 3D-модели методом послойной печати расплавленной полимерной нитью (FDM). Заявляемое устройство перемещения печатающей головки 3D-принтера в плоскости XY включает две продольные и, по крайней мере, одну поперечную направляющие для перемещения печатающей головки в плоскости XY, где продольные направляющие расположены по оси Y и жестко закреплены на основании, а поперечная направляющая расположена по оси X между двумя продольными направляющими с возможностью перемещения по ним; каретку, на которой закреплена печатающая головка, выполненную с возможностью перемещения по поперечной направляющей; два приводных ремня, концы которых закреплены на каретке с образованием двух связанных между собой контуров, предназначенных для перемещения каретки с печатающей головкой в плоскости XY посредством двух ведущих шкивов, соединенных с их приводами с возможностью независимого вращения шкивов в одном или противоположном направлениях, один из которых передает тяговое усилие на первый приводной ремень, а второй - на второй приводной ремень, при этом один из контуров образован P-образным расположением первого ремня, а второй контур образован вторым ремнем, расположенным симметрично относительно расположения первого ремня с осью симметрии, расположенной параллельно продольным направляющим и на равноудаленном расстоянии от них, при этом рабочие части ремней двух контуров, проходящие вдоль поперечной направляющей, расположены в одной плоскости XY. 2 н. и 12 з.п. ф-лы, 1 табл., 16 ил.

1. Устройство перемещения печатающей головки 3D-принтера в плоскости XY, характеризующееся тем, что оно включает две продольные и, по крайней мере, одну поперечную направляющие для перемещения печатающей головки в плоскости XY, где продольные направляющие расположены по оси Y и жестко закреплены на основании, а поперечная направляющая расположена по оси X между двумя продольными направляющими с возможностью перемещения по ним; каретку, на которой закреплена печатающая головка, выполненную с возможностью перемещения по поперечной направляющей; два приводных ремня, концы которых закреплены на каретке с образованием двух связанных между собой контуров, предназначенных для перемещения каретки с печатающей головкой в плоскости XY посредством двух ведущих шкивов, соединенных с их приводами с возможностью независимого вращения шкивов в одном или противоположном направлениях, один из которых передает тяговое усилие на первый приводной ремень, а второй - на второй приводной ремень, при этом один из контуров образован P-образным расположением первого ремня, а второй контур образован вторым ремнем, расположенным симметрично относительно расположения первого ремня с осью симметрии, расположенной параллельно продольным направляющим и на равноудаленном расстоянии от них, при этом рабочие части ремней двух контуров, проходящие вдоль поперечной направляющей, расположены в одной плоскости XY.

2. Устройство по п.1, характеризующееся тем, что однонаправленное вращение шкивов обеспечивает перемещение каретки с печатающей головкой по оси X, противонаправленное по оси Y, вращение одного из шкивов обеспечивает перемещение каретки с печатающей головкой в диагональном направлении.

3. Устройство по п.1, характеризующееся тем, что для перемещения поперечной направляющей по продольным направляющим концы поперечной направляющей закреплены на продольных направляющих через подвижные соединительные узлы, при этом каждый из подвижных соединительных узлов снабжен парой роликов, расположенных по оси Y в плоскости размещения рабочей части ремней, через которые проходят ремни первого и второго контуров.

4. Устройство по п.1, характеризующееся тем, что оно содержит датчики нулевой координаты по оси X и оси Y, задающие начальное положение печатающей головки в плоскости XY, при этом датчик нулевой координаты по оси X закреплен на каретке с печатающей головкой, а датчик нулевой координаты по оси Y закреплен на конце одной из продольных направляющих со стороны размещения шкива.

5. Устройство по п.1, характеризующееся тем, что перемещение печатающей головки в плоскости XY осуществляется по алгоритму, определяемому из соотношений:

dX=(dM1-dM2)/2,

dY=(dM1+dM2)/2, где

dM1 и dM2 - перемещения приводных ремней первого и второго контуров соответственно, вызванные вращением первого и второго шкивов, приводимых в движение моторами M1 и M2,

dX и dY - приращения координат печатающей головки по осям X и Y соответственно.

6. Устройство по п.3, характеризующееся тем, что оно содержит два узла из опорных роликов, служащих в качестве направляющих для приводных ремней связанных контуров, при этом узлы закреплены на основании с противоположных от ведущих шкивов сторон продольных направляющих, а узел из опорных роликов образован двумя роликами, расположенными один над другим на одной вертикальной оси, при этом верхние ролики узлов являются направляющими для приводного ремня одного контура, нижние - другого.

7. Устройство по п.6, характеризующееся тем, что в первом контуре, образованном P-образным расположением первого ремня, один конец ремня закреплен на одной боковой стенке каретки с печатающей головкой, проходит через один из роликов первого подвижного соединительного узла (узла соединения поперечной направляющей с первой продольной направляющей), затем через шкив, расположенный со стороны первой продольной направляющей, опорные (неподвижные) ролики, затем второй ролик второго подвижного соединительного узла (узла соединения второй продольной направляющей с поперечной направляющей), и заканчивается креплением второго конца приводного ремня на противоположной боковой стенке каретки с печатающей головкой, а второй контур образован аналогично первому с симметричным расположением его элементов, причем нижний опорный ролик одной пары (одного узла), верхний опорный ролик второй пары (второго узла), ролики подвижных соединительных узлов, ведущие шкивы и поперечные направляющие расположены в одной плоскости.

8. Устройство по п.6, характеризующееся тем, что основание выполнено из двух пластин или уголков, расположенных параллельно и соединенных между собой поперечным элементом с образованием П-образной конструкции, при этом продольные направляющие закреплены на пластинах П-образной конструкции, расположенных параллельно, шкивы и соединенные с ними электродвигатели закреплены на основании вблизи открытой части П-образной конструкции, а узлы из опорных (неподвижных) роликов закреплены на поперечном элементе П-образной конструкции.

9. 3D-принтер для послойного изготовления объемных деталей, включающий расположенные в корпусе печатающую головку, закрепленную на каретке и снабженную модулем ее перемещения в плоскости XY, выполненным по п.1; рабочий стол, закрепленный на основании и снабженный модулем перемещения по оси Z; контроллер, выполненный с возможностью управления процессом послойного изготовления (выращивания) объемных деталей; катушку (картридж) с расходным материалом, выполненную с возможностью подачи расходного материала в печатающую головку.

10. Устройство по п.9, характеризующееся тем, что печатающая головка включает расположенные на каретке приводной механизм (электродвигатель), соединенный с катушкой (картриджем), для подачи расходного материала для изготовления объемной детали по сигналу, поступающему от контроллера; ведущий ролик, расположенный на валу приводного механизма (электродвигателя), и расположенный параллельно с ним ведомый ролик, при этом ведущий и ведомый ролики связаны между собой через шестеренки (зубчатые колеса), и ведомый ролик снабжен пружиной для обеспечения необходимого усилия прижатия к ведущему ролику; нагреватель, представляющий собой пластину из материала с высокой теплопроводностью, например алюминия, через который проходит канал для расплава расходного материала, соединенный с соплом; датчик температуры, расположенный на нагревателе, при этом сопло с нагревателем закреплены на каретке через термоизолятор, представляющий собой трубку из материала с малой теплопроводностью; вентилятор для обеспечения оптимального температурного режима при изготовлении детали, закрепленный на каретке со стороны сопла; закрепленную на каретке коммутационную плату с разъемами для подключения приводного механизма, нагревателя, датчика температуры, датчика нулевой координаты по оси X и вентилятора.

11. Устройство по п.9, характеризующееся тем, что модуль перемещения рабочего стола по оси Z включает две вертикальные направляющие, выполненные с возможностью перемещения по ним стола и расположенные со стороны задней стенки принтера; ходовой винт, расположенный параллельно вертикальным направляющим, соединенный с отдельным приводом (электродвигателем), обеспечивающим вращение винта; гайку, расположенную на ходовом винте, между рабочим столом и основанием рабочего стола, и соединенную с основанием рабочего стола через узел определения нулевой координаты по оси Z,

12. Устройство по п.11, характеризующееся тем, что узел определения нулевой координаты по оси Z включает, по крайней мере, две направляющие для гайки, расположенные параллельно ходовому винту, обеспечивающие подвижность гайки в осевом направлении относительно основания стола; датчик определения нулевой координаты по оси Z, выполненный из двух контактных плат, расположенных между гайкой и основанием стола, где одна из плат соединена неподвижно с гайкой, а вторая - с основанием стола, с возможностью образования замкнутой или разомкнутой электрической цепи при перемещении гайки; и по крайней мере две пружины, расположенные на направляющих для гайки с возможностью прижатия гайки к основанию стола.

13. Устройство по п.9, характеризующееся тем, что рабочий стол выполнен с возможностью подогрева рабочей поверхности.

14. Устройство по п.9, характеризующееся тем, что контроллер выполнен с возможностью управления перемещениями рабочего стола и печатающей головки, скоростью подачи расходного материала, температуры нагрева рабочей поверхности рабочего стола и температуры плавления расходного материала, и соединен с индикатором для отображения текущей информации процесса изготовления объемной детали, при этом контроллер выполнен с возможностью автономной работы или работы под управлением компьютера с программным обеспечением, генерирующим данные для построения объемного изделия по его CAD-модели.

| US 8042425 B2, 18.06.2009 | |||

| US 2013078073 A1, 28.03.2013 | |||

| US 5121329 A, 09.06.1992 | |||

| US 5340433 A, 23.08.1994 |

Авторы

Даты

2015-06-10—Публикация

2014-02-25—Подача