Описание

Предпосылки изобретения

[0001] Изобретение относится к способу сварки трением с целью крепления лопаток к ротору осевой турбомашины, в частности к барабану компрессора осевой турбомашины. Изобретение также относится к соответствующему устройству, т.е. к осуществлению указанного способа. Изобретение также относится к ротору осевой турбомашины, полученному в результате применения указанного способа или указанного устройства.

Известный уровень техники

[0002] Сварка трением представляет собой способ сварки, при котором необходимое для сваривания тепло вырабатывается механическим трением соединяемых частей друг об друга под так называемым осевым давлением проковки.

[0003] В патенте США 2003/0201305 A1 приведено описание устройства для сварки трением, предназначенного для крепления лопаток к ротору. Принцип сварки, описанный в настоящем документе, основан на принципе линейного трения и использует устройство, изначально предназначенное для линейной сварки, способное сообщать возвратно-поступательное движение детали относительно подложки, к которой она должна быть приварена. Движение детали, т.е. лопатки, направляется по криволинейной траектории, в целом соответствующей профилю указанной лопатки в поперечном сечении. Криволинейная траектория имеет своей целью избежать оголения части поверхности контакта лопатки с ротором во время трения и прямого контакта ее с окружающим воздухом и неконтролируемого охлаждения. Это решение, соответственно, особенно подходит для лопаток со значительным изгибом. Этот способ, однако, требует использования тяжелого и дорогостоящего оборудования, особенно в силу использования линейной сварки трением. Действительно, возвратно-поступательное движение детали накладывает существенные ограничения, в частности, в отношении оборудования, обеспечивающего движение указанной детали. Соответственно, данное решение является не слишком привлекательным с точки зрения затрат, особенно с точки зрения постоянных затрат (также называемых разовыми затратами).

[0004] В патенте EP 2281653 A1 описан способ крепления с помощью сварки трением лопаток в диске вентилятора или вентилятора во входном канале, ведущем к осевой турбомашине. В этом патенте основное внимание уделяется проблеме отсутствия контроля над давлением проковки на краях поверхностей сопряжения свариваемых деталей, если сечение материала под поверхностью сопряжения уменьшается под слишком крутым углом. Описанный способ интересен тем, что он позволяет обеспечить первую зону контакта под поверхностью сопряжения без какого бы то ни было уменьшения сечения, за которой следует вторая зона с сужением материала. Описанный в связи с данным вариантом осуществления способ сварки представляет собой способ линейной сварки трением. Он предполагает возможность использования способа орбитальной сварки трением без указания условий, в которых он может использоваться. Как и в предыдущем патенте, в данном патенте основное внимание уделяется способу линейной сварки трением, при котором возникает необходимость в дорогостоящем оборудовании. Хотя в указанном патенте упоминаются другие способы сварки трением, например вращательная, инерциальная или орбитальная, он не содержит определения или подробного описания более экономичного решения.

Краткое описание изобретения

Техническая проблема

[0005] Цель настоящего изобретения - предложить такое решение для крепления лопаток к ротору осевой турбомашины, которое было бы более экономичным, чем известные способы линейной сварки трением.

Техническое решение

[0006] Изобретение относится к способу сварки трением, предназначенному для крепления лопаток к ротору осевой турбомашины и включающему следующие этапы: (a) расположение ротора таким образом, чтобы получить поверхность сопряжения для одной лопатки; (b) начало фрикционного движения лопатки относительно поверхности сопряжения для лопатки, преимущественно в средней плоскости контакта лопатки с указанной поверхностью с целью достижения температуры сварки, где ротор удерживается в стационарном положении в плоскости фрикционного движения лопатки; (c) обеспечение неподвижности лопатки и крепление лопатки ковкой на роторе, характеризующееся тем, что движение указанной лопатки на этапе (б) является по своему характеру орбитальным.

[0007] Предпочтительно ротор остается совершенно неподвижным в процессе сварки на этапах (b) и (с); при этом на этапе (с) воздействию подвергается только лопатка.

[0008] На этапе (b) лопатка прижата к поверхности сопряжения ротора. Это давление поддерживается и предпочтительно повышается на этапе (с). Давление может изменяться на этапах (b) и/или (с).

[0009] Согласно предпочтительному варианту осуществления изобретения ротор представляет собой барабан компрессора, предпочтительно содержащий пустотелый корпус, в целом обладающий круговой симметрией относительно оси ротора и определяющий внутреннюю полость с первым отверстием в переднем торце и вторым отверстием в заднем торце.

[0010] Ротор предпочтительно содержит по меньшей мере два ряда лопаток, даже более предпочтительно не менее трех рядов лопаток.

[0011] Согласно другому предпочтительному варианту осуществления изобретения этап (a) включает расположение по меньшей мере одной опоры со внутренней стороны поверхности сопряжения ротора, предназначенной для лопатки, для закрепления указанной поверхности сопряжения относительно давления проковки, воздействующего на лопатку на этапе (с). Предпочтительно, опора обеспечивает закрепление поверхности сопряжения и на этапе (b).

[0012] Согласно еще одному предпочтительному варианту осуществления изобретения расположение по меньшей мере одной опоры внутри барабана включает вставку в барабан сердечника, при этом сердечник предназначен быть основанием для опоры противоположной внутренней поверхности барабана, при этом указанный сердечник предпочтительно располагается вдоль, по меньшей мере, половины длины барабана между первым и вторым отверстиями.

[0013] Согласно еще одному предпочтительному варианту осуществления изобретения этап (a) включает установку указанного ротора на люльке с помощью делительного стола таким образом, чтобы обеспечить угловое расположение ротора вокруг своей основной оси относительно люльки.

[0014] Согласно еще одному предпочтительному варианту осуществления изобретения конструкция указанной люльки должна обеспечивать возможность поворота вокруг поперечной оси предпочтительно перпендикулярно как основной оси ротора, так и направлению приложению давления, прижимающего лопатку к ротору на этапе (с). Эта ось является предпочтительно горизонтальной.

[0015] Согласно еще одному предпочтительному варианту осуществления изобретения люлька может двигаться поступательно вдоль направления, в целом перпендикулярного направлению, в котором прилагается давление, прижимающее лопатку к ротору на этапе (с), и преимущественно в плоскости, содержащей основную ось ротора. Это направление является предпочтительно вертикальным.

[0016] Согласно еще одному предпочтительному варианту осуществления изобретения этап (b) включает захват лопатки с помощью зажимного устройства, оснащенного средствами быстрой фиксации. Зажимное устройство может иметь форму кассеты. Оно предпочтительно содержит по меньшей мере одну губку, предназначенную для зажима тела лопатки. Оно содержит подходящее отверстие или полость, в которую может вставляться лопатка.

[0017] Согласно еще одному предпочтительному варианту осуществления изобретения ротор содержит выступы, формы которых соответствуют профилям лопаток, образующие поверхности сопряжения для лопаток перед их привариванием.

[0018] Согласно еще одному предпочтительному варианту осуществления изобретения лопатка содержит пластину на привариваемой к ротору части, при этом пластина содержит выступ, сечение которого соответствует профилю лопатки, предназначенный для контакта с поверхностью сопряжения лопатки.

[0019] Изобретение относится к устройству сварки трением, предназначенному для крепления лопаток к ротору осевой турбомашины и содержащему: опорную раму; опору ротора, предназначенную обеспечивать неподвижность ротора в процессе сварки трением; и опору лопатки, удерживающую лопатку для фрикционного движения и движения проковки по направлению к ротору, где указанная опора лопатки предназначена сообщать лопатке орбитальное движение.

[0020] Согласно предпочтительному варианту осуществления изобретения опора ротора содержит люльку, которая крепится с возможностью поворота относительно оси, по существу, горизонтально и перпендикулярно направлению движения проковки, при этом указанная люлька предпочтительно содержит делительный стол, предназначенный для углового расположения указанного ротора вокруг своей оси вращения.

[0021] Согласно другому предпочтительному варианту осуществления изобретения люлька может содержать монтажное основание для ротора и подшипник, расположенный на некотором расстоянии от монтажного основания, при этом указанный подшипник способен поддерживать вал в целом перпендикулярно монтажному основанию.

[0022] Согласно еще одному другому предпочтительному варианту осуществления изобретения люлька содержит сердечник, предназначенный для крепления к делительному столу и для выполнения функции опоры для опор внутренней поверхности ротора.

[0023] Согласно еще одному другому предпочтительному варианту осуществления изобретения опора лопатки содержит крепление для удержания сужающегося зажимного устройства для зажима лопатки.

[0024] Изобретение также относится к ротору осевой турбомашины, изготовленному с использованием способа согласно изобретению и/или с помощью устройства в соответствии с изобретением.

Заявленные преимущества изобретения

[0025] Преимуществом решения, предложенного в рамках настоящего изобретения, является возможность изготовления ротора осевой турбомашины с очень приемлемыми затратами. Фактически линейная сварка трением широко применяется при изготовлении массивных и компактных дисковых роторов, обычно называемых облопаченными дисками или монолитными дисками, или кольцевых роторов, обычно называемых облопаченными кольцами или блингами, в частности, в конфигурациях с фиксированным ротором. Однако это способ требует использования дорогостоящего оборудования, в частности, в силу характера переменного возвратно-поступательного движения привариваемой детали. По сравнению с линейной сваркой трением орбитальная сварка трением не является очевидным способом крепления лопаток из-за продолговатой формы лопаток. Фактически в случае использования орбитальной сварки трением, при которой обычно двигаются две поверхности, составляющая движения, перпендикулярная основной оси лопатки, позволяет полностью захватить всю сопрягаемую поверхность. Авторами изобретения установлено, что применение орбитального фрикционного движения в процессе с неподвижным, по меньшей мере, в плоскости указанного орбитального движения ротором имеет много преимуществ. К ним относятся упрощение кинематической схемы машины и сопутствующих частей, что позволяет сократить затраты на оборудование и снизить потребляемую мощность. Однако способ зажима лопатки требует особого внимания, принимая во внимание движение в обоих основных направлениях X и Y и расстояние между лопатками. В случае роторов барабанного типа может возникнуть необходимость в особых мерах для обеспечения как зажима, так и опоры пустотелого корпуса указанного барабана. С целью дальнейшего снижения производственных издержек и соответствующего сокращения необходимого машинного времени зажим лопатки и расположение ротора заслуживают особого внимания.

Краткое описание графических материалов

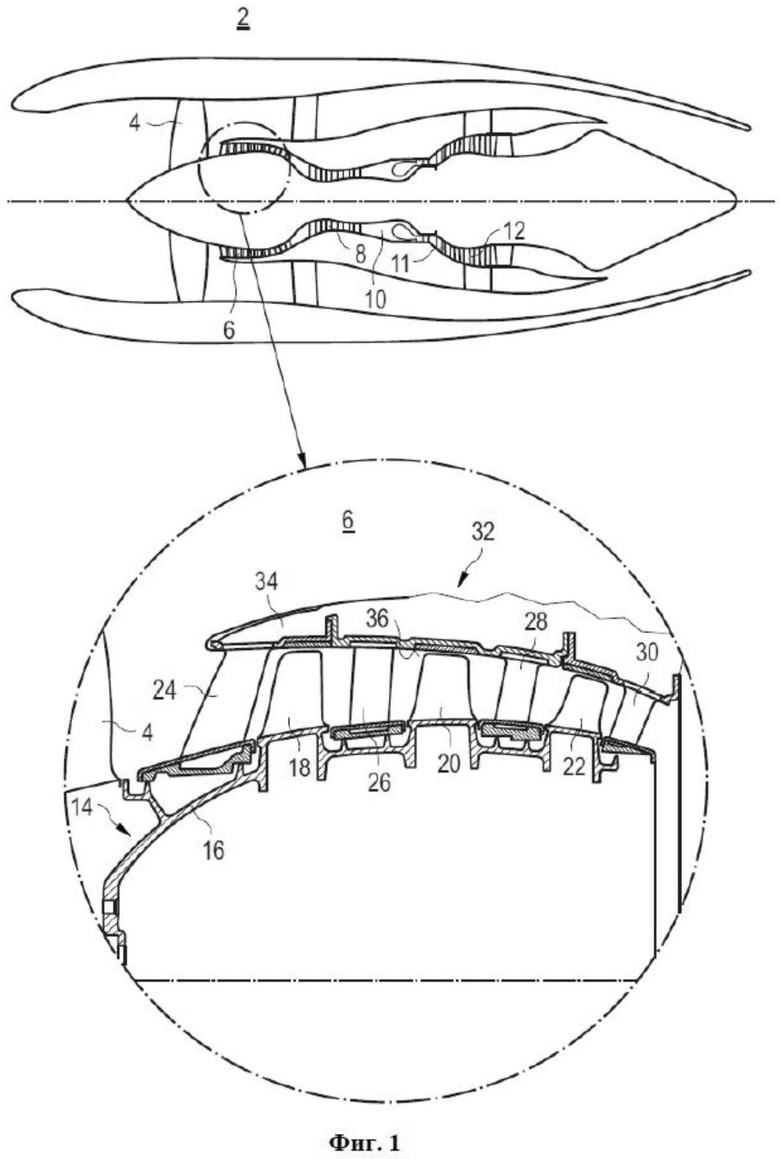

[0026] Фиг. 1 представляет собой вид в разрезе осевой двухпоточной турбомашины с несколькими роторами, снабженными лопатками, крепление которых может осуществляться с использованием способа согласно настоящему изобретению. Здесь представлено увеличенное изображение вида в частичном разрезе части компрессора низкого давления турбомашины, при этом лопатки прикреплены к ротору указанного компрессора с использованием способа согласно данному изобретению и с помощью устройства в соответствии с данным изобретением.

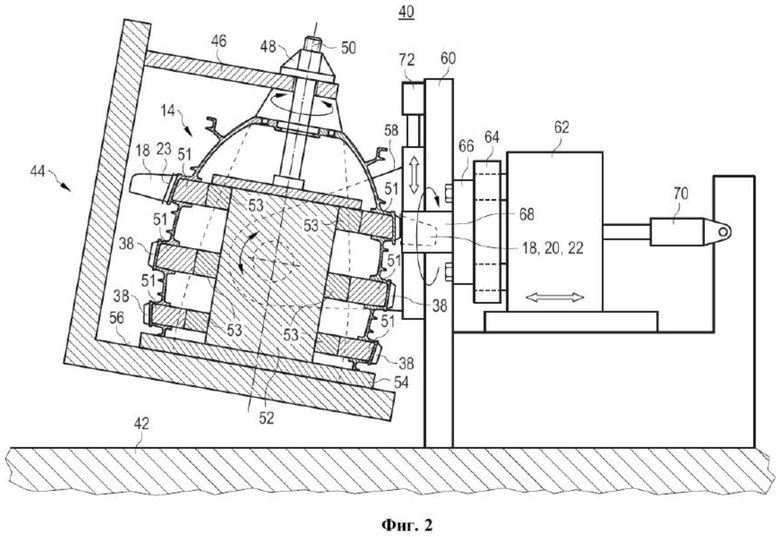

[0027] Фиг. 2 представляет собой вид сверху и вид в частичном разрезе устройства для орбитальной сварки трением в соответствии с настоящим изобретением.

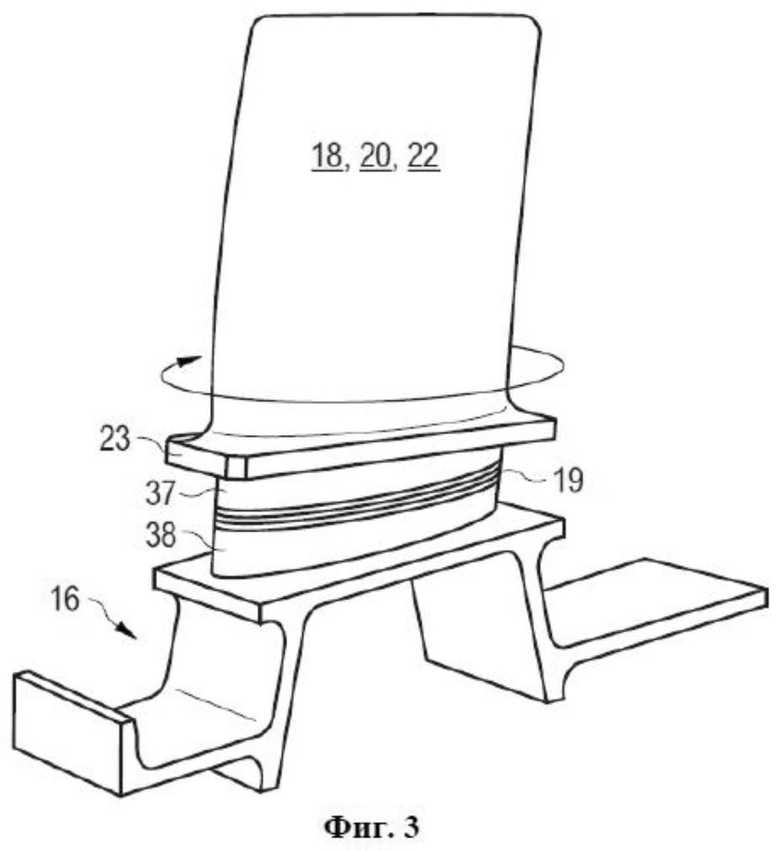

[0028] Фиг. 3 представляет собой вид в перспективе части барабана компрессора, изображенного на фиг. 1, а также лопатки, совершающей орбитальное движение на соответствующем выступе барабана.

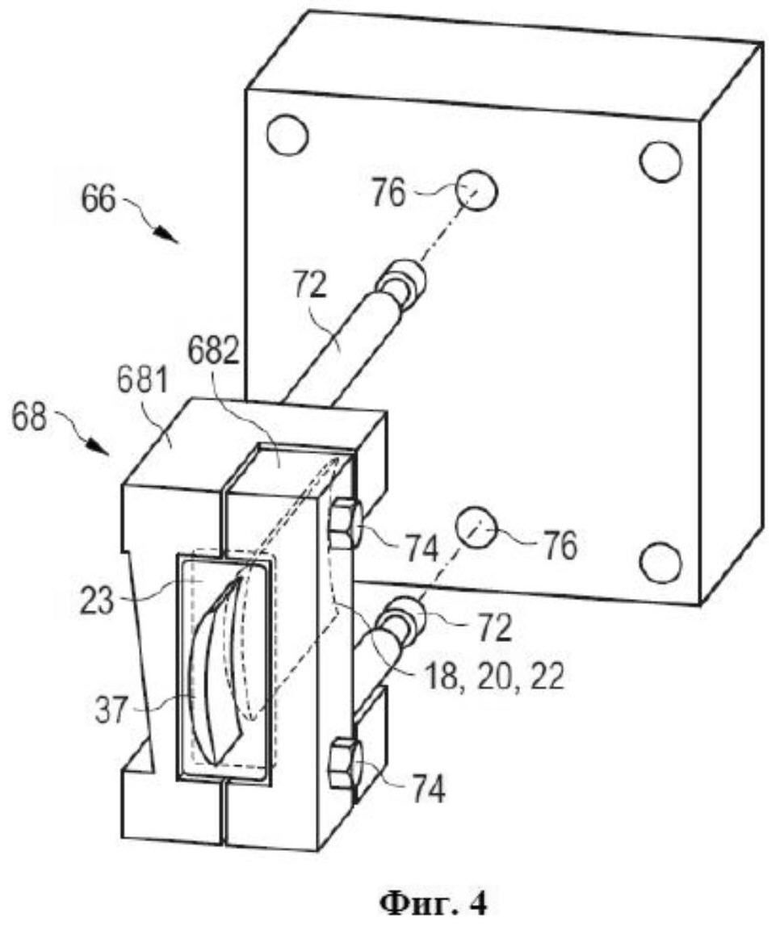

[0029] Фиг. 4 представляет собой вид в перспективе механизма зажима лопаток устройства, изображенного на фиг. 2. Лопатка установлена и зажата в механизме, который сам предназначен для крепления к конструкции, которая движется по орбитальной траектории.

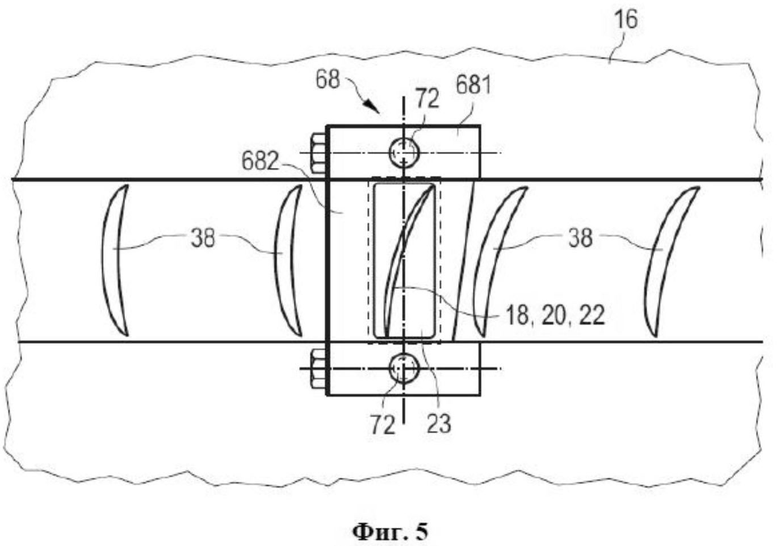

[0030] Фиг. 5 представляет собой вид сверху части указанного барабана с зажимным механизмом, изображенным на фиг. 4.

Описание вариантов осуществления

[0031] На фиг. 1 изображена двухпоточная осевая турбомашина 2 авиадвигателя. Фактически такая машина содержит от входного канала до выхода: вентилятор 4, компрессор 6 низкого давления, компрессор 8 высокого давления, камеру сгорания 10, турбину высокого давления 11 и турбину низкого давления 12. Всасываемый воздух подается в машину с помощью вентилятора 4, а затем разделяется на основной поток, проходящий через различные перечисленные выше компоненты, и вторичный поток, проходящий через указанную машину вне этих компонентов и соединяющийся с основным потоком на выходе для образования тяги движителя.

[0032] Компрессор низкого давления 6 подробно показан на увеличенной части фиг.1 и содержит в первую очередь ротор 14 и статор 32. Ротор образован пустотелым корпусом 16, который при вращении является в целом симметричным относительно своей оси вращения, при этом пустотелый корпус 16 снабжен рядами лопаток 18, 20 и 22 ротора. Статор 32 содержит делитель потока 34, обеспечивающий разделение всасываемого потока, и стенку 36, определяющую основной поток и оснащенную рядами лопаток 24, 26, 28 и 30 статора. Ряды лопаток статора и ротора расположены попеременно для создания нескольких ступеней сжатия, при этом каждая ступень образована рядом лопаток ротора и парой рядов лопаток статора.

[0033] Устройства динамического уплотнения, известные специалистам в данной области техники, установлены между концами лопаток 18, 20 и 22 ротора и стенкой 36, ограничивающей поток жидкости основного потока, а также между концами лопаток 24, 26, 28 и 30 статора и пустотелым корпусом 16 барабана 14.

[0034] Барабан 14, как правило, изготавливается из металлического материала, такого как, например, титан или нержавеющая сталь. Пустотелый корпус 16 в целом имеет оживальную форму, определяющую его внутреннюю полость. Он может быть изготовлен путем механической обработки кованой заготовки пустотелого корпуса. Эта заготовка пустотелого корпуса имеет профиль и толщину, близкие к максимальному профилю и толщине готового пустотелого корпуса 16, изображенного на фиг. 1, для сведения к минимуму как количества подлежащего удалению материала, так и машинного времени, уходящего на эту операцию.

[0035] Лопатки, особенно лопатки ротора, изготавливаются отдельно, после чего крепятся к пустотелому корпусу 16 барабана 14. Хотя, разумеется, возможно получить лопатки ротора непосредственно машинной обработкой заготовки барабана 14, тем не менее желательно, в первую очередь из экономических соображений, изготавливать их отдельно, а затем крепить к пустотелому корпусу барабана. Это особенно справедливо при большом диаметре барабана, поскольку в этом случае число лопаток резко возрастает и время, необходимое для вытачивания их из кованой заготовки, будет весьма значительным, не говоря уже о стоимости сырья, необходимого для изготовления такой заготовки пустотелого корпуса.

[0036] Лопатки 18, 20 и 22 ротора крепятся к пустотелому корпусу 16 барабана 14 путем орбитальной сварки трением, как показано на фиг. 2.

[0037] На фиг. 2 изображено устройство 40 орбитальной сварки трением для барабана осевого компрессора, такого как барабан 16, изображенный на фиг. 1. Устройство 40 содержит опорную раму 42, на которую опирается люлька 44, предназначенная для указанного барабана. Кроме того, оно содержит опору лопатки, способную обеспечивать орбитальное фрикционное движение и состоящую преимущественно из зажимного устройства 68, обеспечивающего зажим лопатки, крепления 66 указанного зажимного устройства 68, пластины 64, к которой жестко крепится крепление 66, и модуля орбитального движения 62. Этот блок способен совершать поступательное движение относительно опорной рамы, скользя по направляющим полозьям под действием толкателя 70.

[0038] Люлька 44 содержит монтажное основание 56 для барабана 14; при этом последний располагается своим задним отверстием (относительно направления потока воздуха в турбомашине) на монтажном основании 56 так, что ось вращения барабана 14 в целом вертикальна. Делительный стол 54 расположен между монтажным основанием 56 люльки 44 и задним краем барабана 14 так, чтобы обеспечить возможность точного углового позиционирования последнего для различных лопаток каждого ряда. Между указанным делительным столом и задним краем барабана 14 может быть предусмотрен какой-либо зажим (не показан).

[0039] Люлька также содержит монтажный кронштейн 46 непосредственно над указанным монтажным основанием и на некотором расстоянии от него. На монтажный кронштейн 46 опирается подшипник 48, предназначенный для удержания вала 50, проходящего через переднее отверстие барабана 14. Этот вал соединен с сердечником 52, расположенным в полости, образованной барабаном 14. На сердечник 52 опираются опоры 51, расположенные внутри зон соединения лопаток. Установочные приспособления 53, которые могут крепиться на опоры 51, предназначены для установки между сердечником 52 и указанными опорами 51. Эти приспособления 53 и опоры 51 могут иметь различную форму. Например, на самом деле опоры 51 могут состоять из сегментов, а установочные приспособления и зажимные устройства могут быть эксцентрическими.

[0040] Опоры 51 предназначены для поддержки пустотелого корпуса 16 барабана 14 во время сварки трением, особенно когда на лопатку воздействует давление проковки, прижимающее ее к барабану после нагрева, вызванного орбитальным фрикционным движением.

[0041] Как показано на фиг. 1 и 2, пустотелый корпус 16 барабана 14 также содержит поверхности сопряжения 38, предназначенные для лопаток ротора. В примере, изображенном на фиг. 1 и 2, эти поверхности имеют определенную геометрию для оптимизирования жесткости ротора и его массу. Барабан содержит три таких поверхности, устроенных сходным образом. Поверхность сопряжения имеет кольцеобразную форму и состоит в основном из двух расположенных внутри пустотелого корпуса частей в форме ребер, в целом перпендикулярных оси вращения, и центральной части, служащей опорой для ряда лопаток. В поперечном сечении она имеет форму греческой буквы «пи» (π). Соответственно, указанная центральная часть выше окружающей стенки. Благодаря этому возвышению в направлении, в целом перпендикулярном оси вращения и направленном наружу из указанного пустотелого корпуса, наружная поверхность указанной центральной части может быть расположена на уровне окружающих ее внутренних оболочек, ограничивающих поток жидкости (подробнее см. на фиг. 1). Внутренние поверхности оболочек находятся фактически на некотором расстоянии от пустотелого корпуса, что объясняется высотой манжетных уплотнений и необходимой для таких оболочек толщиной. Внутренние поверхности указанных оболочек и центральных частей указанных кольцевых зон, ограничивающих поток жидкости, обычно смещены и выровнены относительно друг друга, с тем чтобы свести к минимуму возмущение потока.

[0042] Центральная часть предназначенной для лопаток поверхности сопряжения обычно в сечение является прямой или слегка изогнутой, с тем чтобы соответствовать общей форме потока жидкости, создаваемого ротором. Эта центральная часть имеет в целом кольцеобразную форму с выступами или штырями 38, составляющими с ней единое целое и образующими часть хвостов лопаток. Центральная часть представляет собой в целом кольцевую платформу для ряда лопаток. Соответственно, кольцевая поверхность сопряжения лопатки образует кольцевую канавку внутри пустотелого корпуса и открыта в направлении оси вращения последнего. Сечение кольцеобразной поверхности в плоскости, проходящей через указанную ось вращения, имеет в целом U-образную форму, обращенную отверстием к указанной оси вращения. Такие профили особенно подходят для размещения опор 51.

[0043] Люлька 44 установлена с возможностью поворота вокруг оси, которая в целом горизонтальная и, по существу, перпендикулярна лопатке и в направлении проковки лопатки и барабана. В предпочтительном варианте эта ось расположена таким образом, чтобы пересекать барабан. Следует, однако, отметить, что она может находиться на некотором расстоянии от барабана. Поворот указанной люльки позволяет изменять ориентацию барабана, с тем чтобы получить поверхность сопряжения лопатки, находящуюся в целом в плоскости орбитального движения лопатки. Для этого указанная люлька установлена с возможностью поворота относительно направляющей 58 с возможностью вертикального движения относительно вертикальной направляющей 60 в опорной раме 42 и с использованием средств управления 70, например червяка, приводимого в движение электродвигателем. Это сочетание вертикального движения и поворота люльки 44 позволяет располагать барабан для приваривания лопаток различных ступеней.

[0044] Делительный стол 54 и вращательное соединение вала 50 сердечника 52 с помощью подшипника 48 обеспечивают возможность легко разместить барабан 14 в нужном положении для крепления каждой лопатки ряда лопаток без необходимости отсоединять барабан, а затем производить точные и требующие немало времени регулировки.

[0045] Орбитальное движение лопатке придается в месте расположения пластины 64 с помощью эксцентриков, приводимых в действие электродвигателями в модуле 62 орбитального движения. Регулировка фазового сдвига между этими эксцентриками позволяет изменить движение, сообщаемое лопатке. Средства создания орбитального движения хорошо известны специалистам в данной области техники.

[0046] На фиг. 3 показан принцип орбитальной сварки трением, используемый для сваривания лопатки 18, 20 или 22 и барабана 16. Лопатка 18, 20 или 22 содержит пластину 23, расположенную возле конца стороны лопатки, предназначенного для приваривания к барабану. Пластина 23, по сути, представляет собой средство для зажима и размещения лопатки, особенно в плоскости, параллельной траектории орбитального движения. Предпочтительно под пластиной 23 предусмотрен выступ 37, расположенный на той стороне пластины, которая предназначена для сваривания с барабаном. В поперечном сечении выступ 37 имеет профиль, существенно совпадающий с профилем лопатки. Выступ имеет переднюю поверхность, которая соприкасается с передней поверхностью соответствующего выступа 38 поверхности сопряжения. Лопатка и передняя поверхность выступа 37 пластины 23 двигаются вдоль в целом орбитальной траектории малого радиуса, с тем чтобы указанная поверхность в значительной степени соприкасалась с вышеупомянутой соответствующей поверхностью. Общая ориентация лопатки остается неизменной. Это движение сопровождается давлением между указанными поверхностями контакта для того, чтобы обеспечить равномерный нагрев всей области соприкосновения за счет равномерной тангенциальной скорости. Этот нагрев приводит к образованию зоны 19 проковки или сваривания. После достижения требуемой температуры движение прекращается в исходном положении и на лопатку воздействует усилие проковки, прижимающее ее к барабану для образования сварного шва.

[0047] После сваривания необходима механическая обработка для удаления выдавленного наружу промежуточного материала, обычно называемого заусенцем, и для удаления пластины. Предпочтительно механическая обработка является адаптивно регулируемой, то есть приспосабливаемой к поверхности лопатки, образовавшейся вблизи от сварного шва, во избежание связанного с механической обработкой пружинения.

[0048] Следует отметить, что наличие выступа 37 под платформой является факультативным с учетом последующей операции механической обработки.

[0049] Следует также отметить, что наличие выступа 38 на барабане также является факультативным. Однако этот выступ облегчает последующую операцию механической обработки.

[0050] На фиг. 4 в подробностях изображены зажимное устройство 68 для зажима лопаток и крепление 66 для указанного устройства. Зажимное устройство 68 в целом предназначено для установки в промежутке между лопатками и, по существу, состоит из двух частей 681 и 682. Часть 681 представляет собой корпус указанного устройства, а вторая часть 682 представляет собой зажим или губку, предназначенные для того, чтобы воздействовать под давлением на пластину 23 лопатки, прижимая ее к корпусу указанного устройства. Средства зажима могут представлять собой, например, средства привинчивания, например болты 74, расположенные поперек возле передней панели устройства. Также возможно использование других средств зажима, например фиксации за счет термической усадки. Зажим призван обеспечить точное размещение лопатки, особенно с конца, который должен быть приварен к барабану, особенно в плоскости орбитального движения. Размещение лопатки в направлении оси лопатки или в основном направлении может обеспечиваться с помощью зажима, за счет корпуса, образующего заплечико и/или опоры на конце лопатки на дне зажимного устройства. Как первая часть 681, так и вторая часть 682 устройства 68 могут иметь сужение, соответствующее, по меньшей мере частично, наружной поверхности лопатки. Зажимное устройство 68 содержит средства быстрой фиксации к креплению 66. Указанные средства включают по меньшей мере два штифта 72, выступающих в целом параллельно основному направлению лопатки и предназначенных для вхождения в соответствующие отверстия 76 в креплении 66. Каждое из них имеет заплечико на свободном конце, обеспечивающее возможность сопряжения с предпочтительно средствами быстрой фиксации (не показаны), расположенными на креплении 66. Эти средства могут иметь различные формы и хорошо известны специалистам в данной области техники.

[0051] Следует отметить, что реализация указанного зажимного устройства и его крепления для последнего может иметь разные формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАРАБАНА ТУРБОМАШИНЫ | 2011 |

|

RU2585597C1 |

| БАРАБАН РОТОРА ОСЕВОЙ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2014 |

|

RU2651697C2 |

| ПРИСОЕДИНЕНИЕ ЛОПАТОК К БАРАБАНУ ОСЕВОГО ТУРБОКОМПРЕССОРА | 2013 |

|

RU2634990C2 |

| УСТРОЙСТВО ДЛЯ НЕГЕРМЕТИЧНОГО УПЛОТНЕНИЯ | 2002 |

|

RU2303139C2 |

| БАРАБАН КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ С ДВОЙНЫМ СРЕДСТВОМ ДЛЯ ФИКСАЦИИ ЛОПАТОК | 2014 |

|

RU2576354C2 |

| СЕКТОР ЛОПАТОК СТАТОРА, СТАТОР ОСЕВОЙ ТУРБОМАШИНЫ, ОСЕВАЯ ТУРБОМАШИНА | 2014 |

|

RU2619914C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456141C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ ДЛЯ МОНОБЛОКОВ ТУРБОМАШИН | 2010 |

|

RU2456143C2 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2817097C1 |

| ИНСТРУМЕНТ ДЛЯ УДЕРЖИВАНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ТУРБОМАШИНЫ, СОДЕРЖАЩИЙ СРЕДСТВА УСТАНОВКИ И ФИКСАЦИИ В НЕПОДВИЖНОМ ПОЛОЖЕНИИ КОНСТРУКТИВНОГО ЭЛЕМЕНТА И ЭЛЕМЕНТА, ПРИКРЕПЛЯЕМОГО ПУТЕМ ПРИПАИВАНИЯ ИЛИ ПРИВАРИВАНИЯ НА УПОМЯНУТОМ КОНСТРУКТИВНОМ ЭЛЕМЕНТЕ | 2012 |

|

RU2598418C2 |

Изобретение может быть использовано для приваривания орбитальной сваркой трением лопаток к барабану осевого компрессора. Барабан (14) удерживают в люльке (44) с помощью делительного стола (54). Люлька (44) выполнена с возможностью поворота и движения в вертикальном направлении для расположения различных участков своей наружной поверхности параллельно плоскости орбитального движения лопатки (18, 20, 22). Лопатка удерживается в устройстве (62) орбитального движения с помощью зажимного устройства (68). Внутренняя поверхность барабана (14) закреплена опорами (51), которые опираются на сердечник (52), крепящийся к люльке (44). Барабан (14) содержит ряд выступов (38), поперечное сечение которых соответствует форме лопатки. Выступы (38) образуют поверхности сопряжения для лопаток (18, 20, 22). Лопатка (18, 20, 22) содержит пластину, обеспечивающую ее надежный зажим в зажимном устройстве (68). Изобретение обеспечивает возможность изготовления тонкостенного барабана с меньшими по сравнению с традиционной линейной сваркой трением затратами. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ прикрепления лопаток (18, 20, 22) к ротору (14) осевой турбомашины (2) сваркой трением, включающий следующие этапы, на которых:

a) размещают ротор (14) для обеспечения поверхности (38) сопряжения для одной из лопаток;

b) начинают двигать лопатку (18, 20, 22) фрикционным движением относительно поверхности (38) сопряжения для лопатки (18, 20, 22) преимущественно в средней плоскости контакта между лопаткой и указанной поверхностью для достижения температуры сваривания, при этом ротор (14) удерживают в неподвижном положении в плоскости фрикционного движения лопатки (18, 20, 22);

c) обездвиживают лопатку (18, 20, 22) и проковывают лопатку (18, 20, 22) к ротору (14);

отличающийся тем, что движение лопатки (18, 20, 22) на этапе (b) является орбитальным, этап (а) включает расположение опоры (51) в роторе (14) на внутренней поверхности, противоположной поверхности (38) сопряжения, предназначенной для лопатки, для закрепления указанной поверхности сопряжения относительно давления проковки, воздействующего на лопатку (18, 20, 22) на этапе (c).

2. Способ по п.1, отличающийся тем, что ротор (14) представляет собой барабан компрессора, предпочтительно содержащий пустотелый корпус (16), в целом обладающий круговой симметрией относительно оси ротора и определяющий внутреннюю полость с первым отверстием в переднем торце барабана и вторым отверстием в заднем торце.

3. Способ по п.1, отличающийся тем, что расположение опоры (51) в барабане включает вставку в барабан сердечника (52), при этом сердечник является основанием для опоры (51) противоположной внутренней поверхности барабана, причем указанный сердечник предпочтительно расположен вдоль, по меньшей мере, половины длины барабана между указанными первым и вторым отверстиями.

4. Способ по одному из пп.1-3, отличающийся тем, что этап (а) включает расположение ротора (14) на люльке (44) с помощью делительного стола (54) для обеспечения углового позиционирования ротора (14) вокруг своей основной оси относительно люльки (44).

5. Способ по п.4, отличающийся тем, что конструкция люльки (44) должна обеспечивать возможность поворота вокруг поперечной оси предпочтительно перпендикулярно как основной оси ротора (14), так и направлению приложения давления, прижимающего лопатку (18, 20, 22) к ротору на этапе (с).

6. Способ по п.4, отличающийся тем, что люлька (44) способна двигаться поступательно вдоль направления, в целом перпендикулярного направлению приложения давления, прижимающего лопатку (18, 20, 22) к ротору (14) на этапе (c), и преимущественно в плоскости, содержащей основную ось указанного ротора.

7. Способ по п.1, отличающийся тем, что этап (b) включает захват лопатки (18, 20, 22) с помощью зажимного устройства (68), оснащенного средствами быстрой фиксации (72) к креплению (66) и предпочтительно средствами зажима пластины на лопатке.

8. Способ по п.1, отличающийся тем, что ротор (14) содержит ряд выступов (38), поперечное сечение которых соответствует форме лопатки, образующих поверхности сопряжения для лопаток.

9. Способ по п.1, отличающийся тем, что лопатка (18, 20, 22) содержит пластину (23) на привариваемой к ротору (14) части, при этом пластина содержит выступ (37), сечение которого соответствует профилю лопатки и который предназначен для контакта с поверхностью сопряжения (38) лопатки (18, 20, 22).

10. Устройство для прикрепления лопаток (18, 20, 22) к ротору (14) осевой турбомашины (2) сваркой трением, содержащее:

опорную раму (42);

опору (44) ротора, предназначенную для удержания неподвижным ротор (14) во время операции сварки трением; и

опору (62, 64, 66, 68) лопатки для обеспечения фрикционного движения и движения проковки относительно ротора (14);

отличающееся тем, что опора лопатки предназначена для перемещения лопатки по орбитальной траектории, опора ротора содержит люльку (44), прикрепленную с возможностью поворота относительно оси, по существу, горизонтально и перпендикулярно направлению движения проковки, люлька (44) содержит сердечник (52), предназначенный для крепления к делительному столу (54) и предназначенный служить опорой для опор (51) внутренней поверхности ротора (14).

11. Устройство по п.11, отличающееся тем, что люлька содержит делительный стол (54), предназначенный для углового позиционирования ротора (14) вокруг своей оси вращения.

12. Устройство по п.11, отличающееся тем, что люлька (44) содержит монтажное основание (56) для ротора (14) и подшипника (48), расположенных на некотором расстоянии от монтажного основания (56), при этом подшипник способен поддерживать вал (50) в целом перпендикулярно монтажному основанию (56).

13. Устройство по одному из пп.10-12, отличающееся тем, что опора (62, 64, 66, 68) лопатки содержит крепление (66) в качестве опоры для зажимного устройства (68) для зажима лопаток.

| US 7125227 В2, 24.10.2006 | |||

| БАЛЬЗАМИЧЕСКОЕ БИОЛОГИЧЕСКИ АКТИВНОЕ СРЕДСТВО - ФИТАОН-4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2106873C1 |

| US 5813593 А, 29.09.1998 | |||

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ЭКСТРАГИРОВАНИЯ ПРОЦИАНИДИНОВ КАКАО (ВАРИАНТЫ) И ЭКСТРАКТ КАКАО (ВАРИАНТЫ) | 2001 |

|

RU2281653C2 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ СЪЕМНОГО КУЗОВА | 0 |

|

SU397387A1 |

| Способ сварки трением | 1974 |

|

SU529921A1 |

Авторы

Даты

2014-09-20—Публикация

2012-06-15—Подача