Настоящее изобретение относится к инструменту для удерживания конструктивного элемента турбомашины с целью крепления, например, путем приваривания или припаивания металлического элемента на данном конструктивном элементе, а также к способу крепления металлического элемента на конструктивном элементе турбомашины при помощи данного инструмента.

Настоящее изобретение, главным образом, но не исключительно применимо к креплению путем приваривания или припаивания металлического элемента, такого как пластинка или круглая пластинка, на лопатке с полостью турбины турбомашины.

Лопатка данного типа содержит перо лопатки, соединенное посредством полки с хвостовиком типа ласточкиного хвоста, елочки или т.п., и предназначена для установки в пазу, имеющем форму, дополняющую диск ротора турбины.

Лопатка содержит внутренние каналы циркуляции охлаждающего воздуха, образованные во время изготовления лопатки путем литья при помощи керамической шишки, вокруг которой заливается расплавленный металлический сплав. Данная шишка пересекает радиально внутреннюю ровную поверхность хвостовика лопатки. После охлаждения расплавленного материала керамическая шишка извлекается или уничтожается (например, путем химического растворения), что позволяет сохранить свободные отверстия на вышеупомянутой поверхности хвостовика лопатки. Эти отверстия сообщаются с внутренними каналами лопатки и могут использоваться для подачи в них охлаждающего воздуха. Однако их формы и размеры изменяются, что не позволяет оптимизировать расход воздуха, циркулирующего в каналах лопатки.

Уже предлагалось крепить пластинки или круглые пластинки эталонирования на данных поверхностях хвостовиков лопаток для ограничения и осуществления контроля над объемами подачи воздуха для охлаждения лопаток через вышеупомянутые отверстия.

Круглые пластинки имеют, как правило, форму круга и предназначены для покрытия вышеупомянутого отверстия поверхности хвостовика лопатки для его закрытия и препятствования, таким образом, прохождению воздуха в каналы лопатки через данное отверстие. Две круглых пластинки и более могут быть закреплены на вышеупомянутой поверхности хвостовика лопатки.

Каждая пластинка в целом имеет форму параллелепипеда, предназначенную для покрытия почти полностью поверхности хвостовика лопатки, и содержит выверенные отверстия (т.е. каждое имеет точные форму и размеры), каждое из которых сообщается с одним из отверстий поверхности хвостовика лопатки. Некоторые из отверстий данной поверхности закрыты пластинкой, а другие сообщаются с выверенными отверстиями пластинки.

Согласно существующей в настоящее время технологии каждая пластинка или круглая пластинка крепится путем припаивания на вышеупомянутой поверхности хвостовика лопатки; причем данная операция по припаиванию в основном заключается в нанесении присадочного металла между пластинкой или круглой пластинкой и поверхностью хвостовика лопатки, а затем в размещении совокупности в печи, нагретой до температуры, достаточной для расплавления присадочного металла.

Этапу припаивания предшествует этап прихватки пластинки или круглой пластинки; причем данная прихватка осуществляется вручную путем электрического разряда электрического конденсатора и позволяет зафиксировать в неподвижном положении пластинку или круглую пластинку на поверхности хвостовика лопатки.

Во время этих этапов прихватки и припаивания лопатка должна находиться в неподвижном положении, поскольку одно движение лопатки могло бы повлечь за собой плохое расположение лопатки против закрепляемого элемента и привести к риску повреждения лопатки. Аналогичным образом, пластинка или круглая пластинка должны быть размещены и удерживаться в неподвижном положении на поверхности конструктивного элемента на этапе прихватки для того, чтобы не допустить их перемещения по поверхности и/или удаления от данной поверхности.

Согласно существующей в настоящее время технологии средства, применяемые для фиксации в неподвижном положении лопатки и размещения металлического элемента на хвостовике лопатки, не позволяют обеспечить ни точное размещение элемента на лопатке, ни фиксацию в неподвижном положении данного элемента против лопатки. Таким образом, они не позволяют закрепить с хорошей повторяемостью и надежностью металлические элементы на хвостовиках лопаток. Множество лопаток было выбраковано из-за плохого закрепления и плохого размещения элементов на хвостовиках этих лопаток, что представляет собой большие финансовые потери.

Задачей изобретения является, в частности, разработка простого, эффективного и экономически оправданного решения данной проблемы.

В связи с этим в нем предлагается инструмент для удерживания конструктивного элемента турбомашины с целью закрепления металлического элемента на данном конструктивном элементе, содержащий первые средства установки и фиксации в неподвижном положении конструктивного элемента и вторые средства расположения и фиксации в неподвижном положении элемента на поверхности конструктивного элемента, отличающийся тем, что упомянутые вторые средства являются съемными и содержат шаблон, предназначенный для установки на части конструктивного элемента и содержащий проем для размещения элемента, причем по меньшей мере часть периферического края проема шаблона взаимодействует с элементом для его размещения на поверхности конструктивного элемента; причем данный периферический край содержит по меньшей мере один вырез для прохождения средства обеспечения крепления путем прихватки элемента на поверхности; причем вторые средства также содержат средства опоры на элемент для его удерживания против поверхности конструктивного элемента.

Шаблон инструмента согласно изобретению позволяет размещать с большой точностью металлический элемент на поверхности конструктивного элемента, которым является, например, лопатка ротора турбины. Данный шаблон содержит сквозной проем, форма которого соответствует форме элемента. В том случае, если на хвостовике лопатки должна быть закреплена прямоугольная пластинка, проем шаблона имеет в целом прямоугольную форму, размеры которой предпочтительно равны и даже немного больше размеров пластинки. В том случае, если на хвостовике лопатки должна быть закреплена круглая пластинка, проем шаблона имеет в целом круглую форму, диаметр которой предпочтительно по существу равен и даже немного больше диаметра круглой пластинки. Когда элемент размещен в проеме шаблона, он предпочтительно опирается своими периферическими краями на периферический край проема для недопущения какого-либо перемещения элемента по поверхности конструктивного элемента.

Периферический край проема шаблона содержит по меньшей мере один вырез для прохождения средства крепления, такого как лазерный луч, для осуществления прихватки элемента на конструктивном элементе. Лазерный луч предназначен для прохождения через вырез или каждый вырез для образования сварной точки между периферическим краем элемента и поверхностью конструктивного элемента. Периферический край проема шаблона может содержать по меньшей мере три выреза, расположенные друг от друга через определенные промежутки. Каждый вырез может иметь форму полукруга.

Средства опоры на элемент предназначены для удерживания элемента против поверхности конструктивного элемента для воспрепятствования его отрыву и удалению от поверхности в процессе осуществления прихватки.

Согласно варианту практического осуществления изобретения данные средства опоры содержат гибко деформируемые тонкие пластины или пальцы, один конец которых опирается на элемент, а другой конец установлен и закреплен на упомянутых первых средствах крепления конструктивного элемента.

Шаблон может содержать два проема, каждый из которых предназначен для размещения металлического элемента, закрепляемого на поверхности конструктивного элемента.

Предпочтительно шаблон содержит средства, образующие упор, которые предназначены для взаимодействия с конструктивным элементом для фиксации в неподвижном положении шаблона на конструктивном элементе. Шаблон может содержать средства защиты от неосторожного обращения, предназначенные для воспрепятствования плохой установке шаблона на конструктивном элементе.

Упомянутые первые средства могут позволить устанавливать и фиксировать в неподвижном положении одновременно по меньшей мере два конструктивных элемента одинакового типа и содержать щеки, имеющие неподвижную центральную часть и боковые части, совершающие поступательные движения относительно центральной части; причем каждый конструктивный элемент предназначен для установки между губкой неподвижной части и губкой одной из боковых частей.

Средства опоры на элемент, предназначенный для крепления на одном из конструктивных элементов, и средства опоры на другой элемент, предназначенный для крепления на другом конструктивном элементе, предпочтительно жестко соединены с общей деталью, закрепленной съемным образом на центральной части упомянутых первых средств.

Настоящее изобретение относится также к способу крепления металлического элемента на конструктивном элементе турбомашины при помощи инструмента для удерживания конструктивного элемента, описание которого приведено выше, отличающемуся тем, что он включает в себя этапы, заключающиеся в

фиксировании в неподвижном положении по меньшей мере одного конструктивного элемента при помощи первых средств;

установке шаблона на конструктивном элементе и размещении элемента в проеме шаблона для расположения на поверхности конструктивного элемента;

удерживании элемента опирающимся на конструктивный элемент при помощи средств опоры;

закреплении элемента на поверхности конструктивного элемента лазерным прихваточным швом на уровне их периферических краев через вышеупомянутые вырезы шаблона;

извлечении средств опоры и шаблона; и

образовании сварного шва или паяного шва по всему периметру элемента.

Изобретение будет лучше понятно, а его другие отличительные особенности, детали и преимущества более отчетливо проявятся после ознакомления с нижеследующим описанием, приводимым в качестве примера, не являющегося ограничительным, со ссылкой на прилагаемые чертежи, на которых:

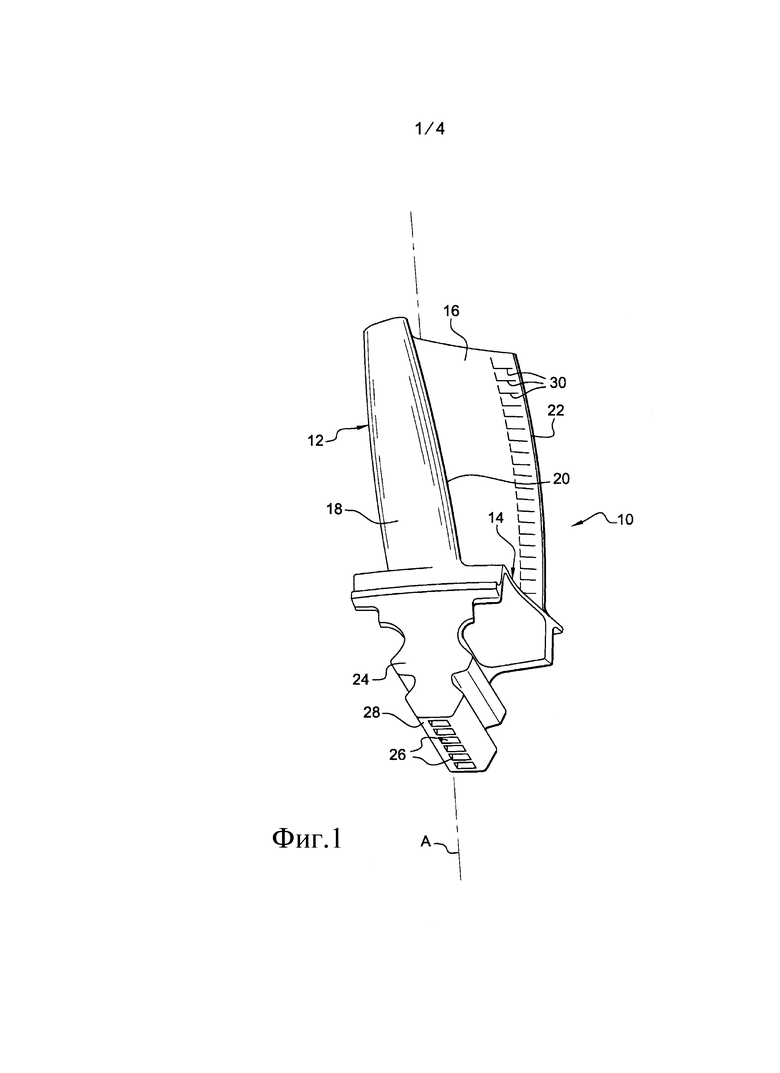

Фиг.1 представляет собой схематический вид в изометрии лопатки ротора турбины турбомашины;

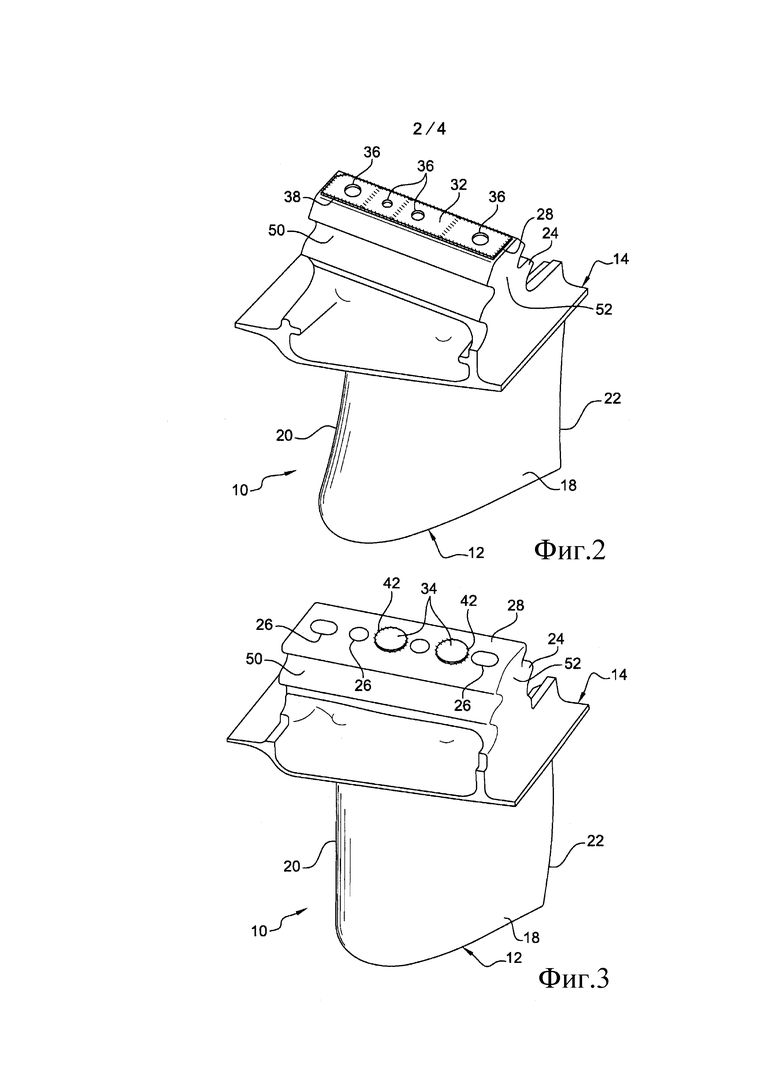

Фиг.2 представляет собой схематический вид в изометрии хвостовика рабочей лопатки ротора, на поверхности которого прикреплена пластинка;

Фиг.3 представляет собой схематический вид в изометрии хвостовика рабочей лопатки ротора, на поверхности которого прикреплены круглые пластинки;

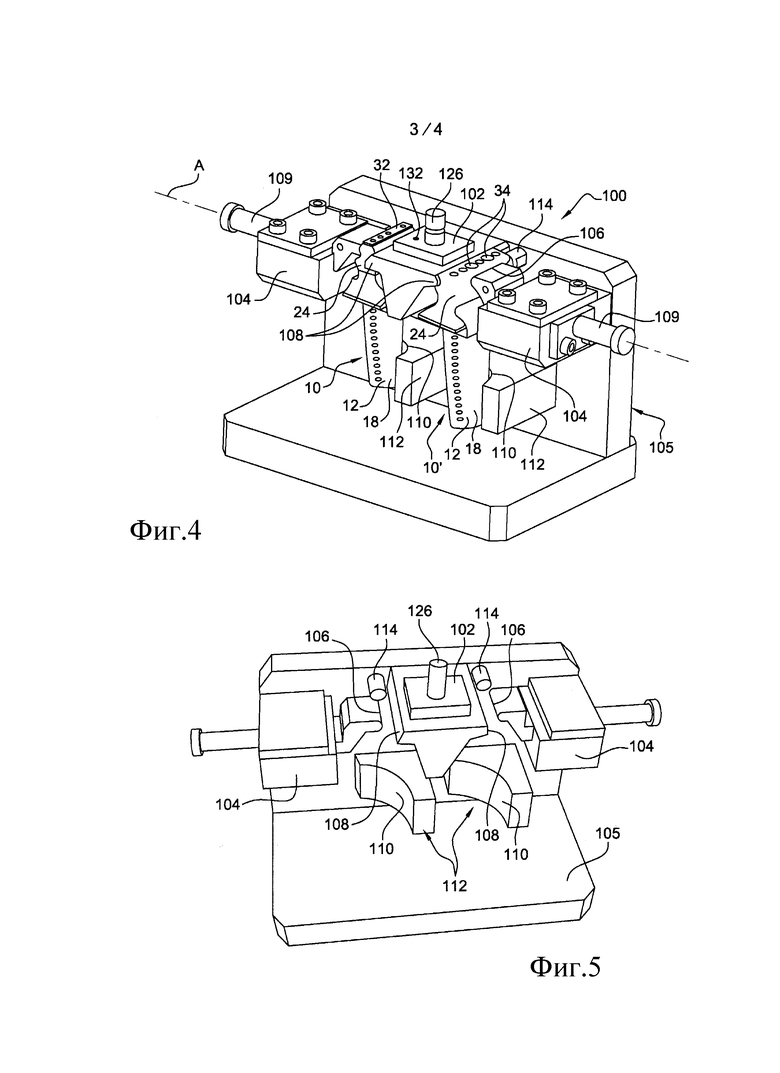

Фиг.4 представляет собой схематический вид в изометрии инструмента согласно изобретению для удерживания двух рабочих лопаток ротора;

Фиг.5 представляет собой другой схематический вид в изометрии инструмента, показанного на фиг.4, без рабочих лопаток ротора;

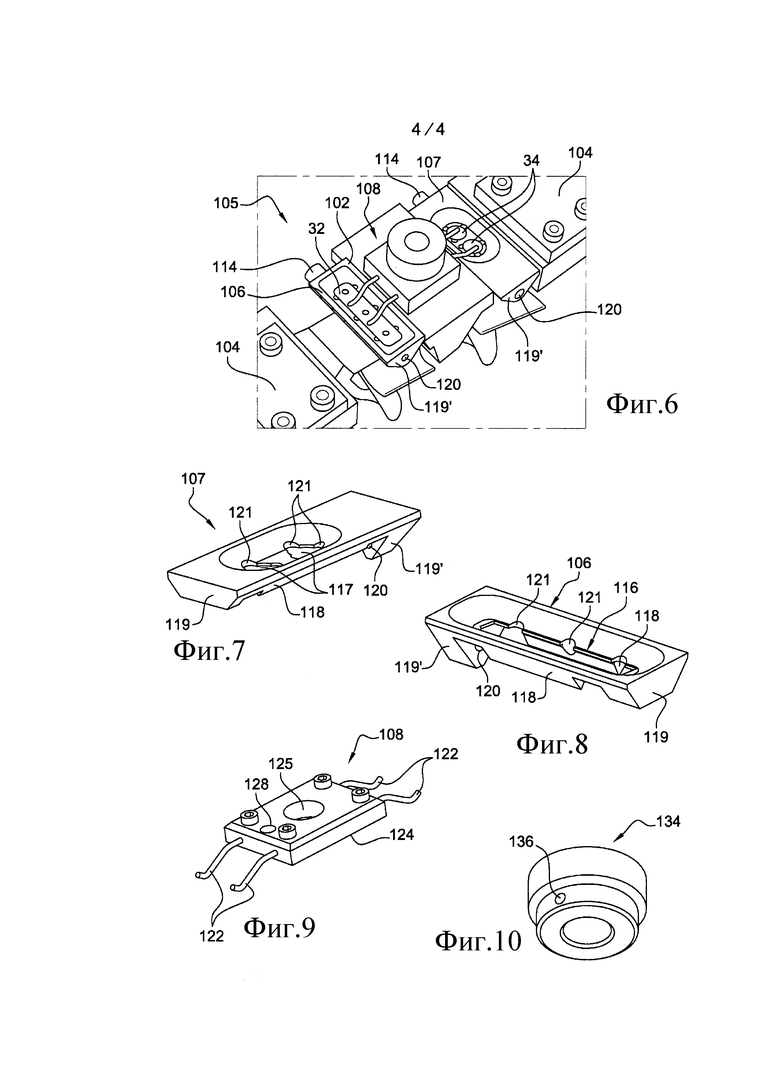

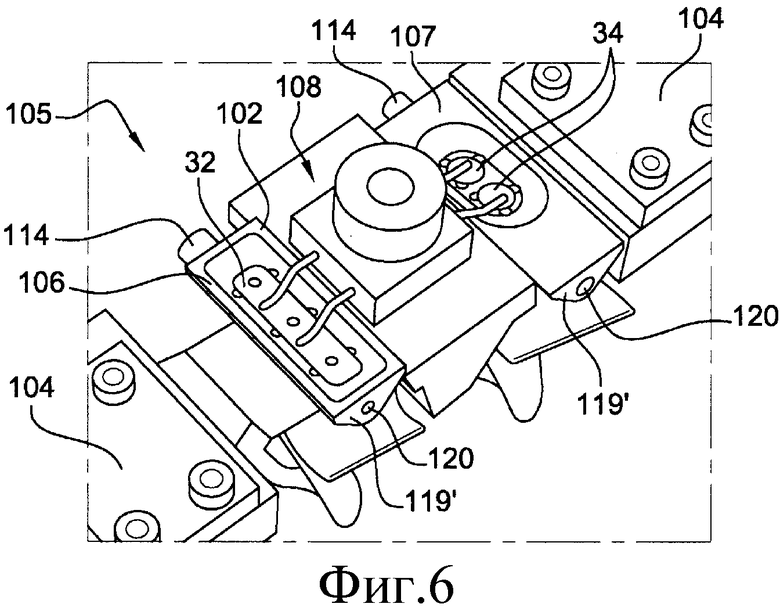

Фиг.6 представляет собой схематический вид в изометрии и в увеличенном масштабе части инструмента, показанного на фиг.4, и изображает средства расположения и фиксации в неподвижном положении элементов, закрепляемых на хвостовиках лопаток;

Фиг.7 и 8 представляют собой схематические виды в изометрии шаблонов инструмента согласно изобретению;

Фиг.9 представляет собой схематический вид в изометрии средств опоры инструмента согласно изобретению;

Фиг.10 представляет собой схематический вид в изометрии зажимного винта средств опоры, показанных на фиг.9.

Сначала ссылка делается на фиг.1, на которой изображена рабочая лопатка 10 ротора газовой турбины, в частности турбомашины, такой как авиационный турбореактивный или турбовинтовой двигатель.

Данная лопатка 10 содержит перо 12 лопатки, прикрепленное к полке 14 и содержащее спинку 16 или выпуклую внешнюю поверхность и корытце 18 или вогнутую внутреннюю поверхность, передние края которых соединены передней кромкой, а задние края - задней кромкой.

Перо 12 лопатки соединено посредством полки 14, имеющей по существу прямоугольную форму, с хвостовиком 24 (в представленном примере относится к типу елочки), при помощи которого лопатка 10 установлена на диске (не показан) ротора турбины путем закрепления данного хвостовика 24 в пазу, форма которого дополняет периферию диска ротора.

Лопатка 10 вентилируется изнутри и охлаждается посредством полости или внутренних каналов циркуляции воздуха, которые вытянуты параллельно продольной оси A лопатки 10 и снабжаются через отверстия 26, выходящие на плоскую поверхность 28 края хвостовика 24 лопатки. Согласно изображенному примеру поверхность 28 хвостовика лопатки содержит шесть отверстий 26, которые размещены в линию друг за другом. Прорези 30 выхода воздуха, подаваемого через внутренние каналы, выполнены на части корытца 16 рядом с задней кромкой 22.

По меньшей мере одна пластинка 32 (фиг.2) или круглая пластинка 34 (фиг.3) крепится путем припаивания или приваривания на вышеупомянутой поверхности 28 хвостовика лопатки для эталонирования объема воздуха, циркулирующего во внутренних каналах лопатки.

Как показано на фиг.2, пластинка 32 имеет вытянутую прямоугольную форму, длина и ширина которой немного меньше аналогичных параметров поверхности 28 хвостовика лопатки для того, чтобы пластинка почти полностью накрывала данную поверхность.

Пластинка 32 выполнена из Hastelloy X и имеет толщину около 0,5 мм, длину около 28 мм и ширину около 5 мм.

Пластинка 32 содержит четыре отверстия 36, каждое из которых предназначено для взаимодействия с одним из вышеупомянутых отверстий 26 поверхности 28 хвостовика лопатки. Четыре отверстия 36 пластинки 32 взаимодействуют, таким образом, с четырьмя отверстиями 26 поверхности 28, а два оставшихся на этой поверхности отверстия 26 закрыты пластинкой 32. Четыре отверстия 36 пластинки имеют заданные размеры и формы, которые позволяют точно определить объем воздуха, подаваемого в каналы лопатки.

Как показано на фиг.3, две круглых пластинки 34 закреплены на поверхности 28 хвостовика лопатки путем лазерной сварки; причем каждая из данных круглых пластинок накрывает и закрывает одно из отверстий 26 поверхности 28.

Каждая пластинка 34 имеет круглую форму, диаметр которой немного больше диаметра отверстий 26 хвостовика лопатки. Диаметр каждой круглой пластинки 34 составляет, например, около 5,4 мм, а толщина - около 0,5 мм.

Как это будет описано в дальнейшем, пластинка 32 или каждая круглая пластинка 34 сначала размещается на поверхности 28 хвостовика лопатки, затем фиксируется в данном положении посредством лазерного прихваточного шва. С этой целью создается по меньшей мере одна сварная точка, например, посредством лазерного импульса, между пластинкой 32 или круглой пластинкой 34 и лопаткой. Затем по всему периметру пластинки 32 или круглой пластинки 34 лазерной сваркой выполняется сварной шов 38, 42. В качестве варианта, пластинка 32 и круглые пластинки 34 могут быть закреплены на хвостовиках лопаток путем припаивания.

Изобретение относится к инструменту для удерживания по меньшей мере одной лопатки 10 ротора, описание которой было приведено выше, для крепления пластинки 32 или круглой пластинки 34 на поверхности 28 ее хвостовика 24.

Согласно примеру практического осуществления, изображенному на фиг.4-9, инструмент 100 позволяет устанавливать одновременно две лопатки 10, 10' ротора, которые располагаются рядом друг с другом; причем предусматривается, что пластинка 32 будет крепиться на хвостовике 24 лопатки 10, а две круглых пластинки 34 будут крепиться на хвостовике 24 другой лопатки 10'.

Инструмент 100 содержит первые средства 102, 104 установки и фиксации в неподвижном положении лопаток 10, 10' ротора, которые удерживаются опорной стойкой 105, и вторые средства 106, 107, 108 расположения и фиксации в неподвижном положении пластинки 32 и круглых пластинок 34 на вышеупомянутых поверхностях хвостовиков лопаток.

Опорная стойка 105 имеет в целом L-образную форму и содержит первую горизонтальную нижнюю панель, предназначенную для горизонтального размещения на поверхности земли или на верстаке, и вторую вертикальную панель, которая вытянута вверх от верхней поверхности первой панели (фиг.4).

Две лопатки 10, 10' ротора, зафиксированные в неподвижном положении первыми средствами 102, 104 установки, могут быть предназначены для использования в одном и том же двигателе или, как это показано в примере, могут быть различными и предназначаться для различных двигателей (например, одна лопатка 10 ротора для двигателя типа MHP M88, а другая лопатка ротора 10' - для двигателя типа MHP TP400 или SaM 146).

Вышеупомянутые первые средства инструмента 100 содержат губки, образованные центральной частью 102, закрепленной на опорной стойке 105, и двумя боковыми частями 104, которые удерживаются опорной стойкой 105 и могут совершать поступательные движения вдоль той же оси A, вдоль которой расположены по одной линии части 102, 104. Центральная часть 102 и боковые части 104 расположены перед второй вертикальной панелью опорной стойки 105 и над первой горизонтальной панелью данной опорной стойки.

Каждая боковая часть 104 содержит губку 106, которая расположена напротив губки 108 центральной части 102 и может приближаться или удаляться от данной губки 108 в результате перемещения боковой части 104 вдоль оси A.

Боковые части 104 приводятся в движение в направлении центральной части 102 посредством пружины или аналогичного средства. Данные боковые части 104 жестко соединены с рукояткой 109, что позволяет их отводить от центральной части 102 путем приложения растягивающего усилия к данным рукояткам вдоль оси A со стороны, противоположной центральной части 102. Боковые части 104 могут быть установлены перемещающимися на опорной стойке 105 посредством направляющих или аналогичных устройств (не показаны).

Каждая лопатка 10, 10' ротора установлена в инструменте 100 таким образом, чтобы ее хвостовик 24 был зажат между губками 106, 108 центральной части 102 и боковой части 104. Данным губкам 106, 108 придана форма, обеспечивающая повторение с небольшим зазором формы хвостовиков лопаток. Согласно представленному примеру хвостовики 24 лопаток относятся к типу елочки и содержат на их боковых сторонах выемки (цифровая позиция 50 на фиг.2 и 3), которые вытянуты на весь продольный размер хвостовика. Губки 106, 108 предназначены для размещения в данных выемках 50, как это видно на фиг.4.

В положении установки лопаток 10, 10', изображенном на фиг.4, перо 12 лопатки каждой лопатки вытянуто выше первых средств 102, 104 инструмента 100 и опирается своей спинкой 18 на поверхность 110, имеющую дополняющую форму, блока 112 размещения, удерживаемого опорной стойкой 105.

Задняя радиальная сторона (цифровая позиция 52 на фиг.2 и 3) хвостовика 24 каждой лопатки 10, 10' предназначена для того, чтобы опираться на контактный штифт 114, удерживаемый опорной стойкой 105, таким образом, чтобы передняя кромка 20 лопатки была расположена спереди относительно инструмента 100, со стороны оператора. Контактный штифт 114 и блок 112 образуют средства защиты от неосторожного обращения, предназначенные для информирования оператора о неправильной установке лопатки 10, 10' в инструменте. Действительно, когда корытце лопатки 10, 10' расположено со стороны поверхности 110 блока 112, передняя кромка 20 лопатки начинает опираться на данную поверхность, а хвостовик лопатки не может начать опираться на контактный штифт 114 и остается, таким образом, отодвинутым от данного контактного штифта, о чем предупреждается оператор.

Вторые средства инструмента 100 согласно изобретению содержат шаблон 106, 107 для размещения прикрепляемого элемента или прикрепляемых элементов на поверхности 28 хвостовика каждой лопатки 10, 10' и средства 108 опоры на эти элементы для их удерживания против поверхностей 28 (фиг.6).

Шаблон 106, изображенный на фиг.8, предназначен для размещения пластинки 32 вышеупомянутого типа на поверхности 28 хвостовика лопатки 10. Шаблон 107, изображенный на фиг.7, в свою очередь, предназначен для размещения двух круглых пластинок 34 вышеупомянутого типа на поверхности 28 хвостовика лопатки 10'.

Шаблон 106 имеет по существу форму параллелепипеда и содержит по центру сквозной проем 116, форма которого аналогична форме пластинки 32, которая в изображенном примере имеет форму параллелепипеда. Размеры проема 116 по существу равны и даже немного больше размеров пластинки 32. Шаблон 107, изображенный на фиг.7, отличается от шаблона, представленного на фиг.8, тем, что он содержит два проема 117, каждый из которых имеет круглую форму, диаметр которой по существу равен и даже немного больше диаметра круглой пластинки 34.

Каждый шаблон 106, 107 содержит средства раструбного соединения на хвостовике лопатки 10, 10'; причем данные средства раструбного соединения содержат периферические борта 118, 119, 119', вытянутые вниз и предназначенные для взаимодействия с соответствующими частями хвостовика лопатки. В представленном примере каждый шаблон 106, 107 содержит боковые периферические борта 118, вытянутые вдоль самых больших сторон шаблона, и два торцевых периферических борта 119, 119', вытянутые вдоль самых малых сторон шаблона. Торцевые борта 119, 119' каждого шаблона предназначены для того, чтобы опираться на торцевые радиальные стороны хвостовиков 24 лопаток.

Один 119' из торцевых бортов каждого шаблона 106, 107 имеет высоту, которая больше высоты другого борта 119, и образует средства защиты от неосторожного обращения, предназначенные для информирования оператора о возможной плохой установке шаблона. В случае правильной установки, показанной на фиг.6, торцевой борт 119' каждого шаблона 106, 107 расположен на передней части инструмента 100, перед оператором. В том случае, если шаблон не будет правильно установлен на хвостовике лопатки, борт 118 будет находиться сзади инструмента 100, и вышеупомянутый контактный штифт 114 будет мешать правильному раструбному соединению шаблона на хвостовике лопатки.

Когда шаблон 106, 107 находится в сборочном положении, проем 116, 117 оставляет свободной (свободными) зону или зоны поверхности 28 хвостовика лопатки, на которых должны быть закреплены пластинка 32 или круглые пластинки 34. Пластинка 32 и круглые пластинки 34 предназначены для размещения в проеме 116, 117 шаблонов 106, 107 и горизонтального расположения на поверхностях 28 хвостовиков лопаток (фиг.6).

Периферический край проема 116, 117 каждого шаблона 106, 107 содержит сквозные вырезы 121, которые образуют пространства между шаблоном и каждым закрепляемым элементом (фиг.6-8). Лазерный луч предназначен для прохождения сквозь каждое из этих пространств для осуществления прихватки элемента на поверхности хвостовика лопатки.

Количество вырезов 121 составляет, например, три, четыре, шесть и даже более на один проем 116, 117; в представленном примере они имеют форму полукруга. Данные вырезы 121 равномерно рассредоточены через определенный промежуток друг от друга.

Средства опоры 108 инструмента 100 согласно изобретению изображены на фиг.6 и 9 и содержат гибко деформируемые пальцы 122, которые крепятся к детали 124 одним из своих концов; причем другие концы этих пальцев опираются на пластинку 32 и круглые пластинки 34 для их удерживания против поверхностей 28 хвостовиков лопаток.

Согласно изображенному примеру пластинка 32 удерживается опирающейся на хвостовик лопатки 10 посредством двух пальцев 122, а каждая круглая пластинка 34 удерживается опирающейся на хвостовик лопатки 10' посредством одного пальца 122 (фиг.6). Пальцы 122 удерживания пластинки 32 и круглых пластинок 34 жестко соединены с общей деталью 124, которая закреплена съемным образом на центральной части 102 вышеупомянутых первых средств.

Деталь 124 имеет форму параллелепипеда, причем два пальца 122 удерживания пластинки 32 закреплены с одной стороны детали, а два пальца удерживания круглых пластинок 34 закреплены с противоположной стороны детали. Каждый палец 122 изогнут и имеет по существу S-образную форму (фиг.6 и 8).

Деталь 124 по существу по центру содержит отверстие навинчивания на шток 126 с резьбой, который жестко соединен с центральной частью 102 первых средств инструмента 100 и вытянут вверх (фиг.4 и 5). Деталь 124 навинчивается на данный шток 126 таким образом, чтобы пальцы 122 были ориентированы со стороны боковых частей 104 первых средств инструмента. Положения и смещение пальцев 122, удерживаемых деталью 124, предварительно заданы в зависимости от типа лопатки и типа элемента, который крепится на хвостовике каждой лопатки. Для устранения возможности плохой установки этих пальцев 122 деталь 124 может содержать средства защиты от неосторожного обращения, предназначенные для взаимодействия с дополнительными средствами центральной части 102 инструмента.

Деталь 124, кроме того, может содержать видимую установочную отметку, такую как отверстие 128, рядом с вышеупомянутым отверстием 125, предназначенную для выравнивания по одной линии с видимой установочной отметкой, такой как отверстие 132 центральной части 102 (фиг.4 и 9).

Деталь 124 удерживается против центральной части 102 инструмента 100 посредством гайки 134 с нарезанной внутренней резьбой, которая завинчивается на свободном конце штока 126, установленного на центральной части 102, до тех пор, пока не упрется в деталь (фиг.10).

Гайка 134 предпочтительно относится к типу завинчивания на четверть оборота, т.е. достаточно ее навинтить на шток 126, повернув на 90° вокруг ее оси, для обеспечения зажатия детали 124 на центральной части 102. Предпочтительно гайка 134 содержит видимую установочную отметку, такую как отверстие 136, предназначенную для расположения со стороны отметки 128 детали 124 в случае, если гайка правильно завинчена на штоке 126 (фиг.9 и 10).

Инструмент 100 согласно изобретению может быть применен следующим образом: губки 106, 108 инструмента отодвинуты друг от друга, отведя тем самым боковые части 104 от центральной части 102. Две лопатки 10, 10' установлены в инструменте 100 таким образом, чтобы их спинки 18 опирались на поверхности 110 блоков 112, а их хвостовики опирались на контактные штифты 114 опорной стойки 105, как это изображено на фиг.4. Боковые части 104 ослаблены таким образом, чтобы их губки 106 опирались на хвостовики лопаток и удерживали их прижатыми к губкам 108 центральной части 104. Шаблоны 106, 107 установлены на хвостовиках лопаток таким образом, чтобы их борта 119' были расположены с той же стороны, в передней части инструмента. Пластинка 32 вставлена в проем 116 первого шаблона 106, а круглая пластинка 34 вложена в каждый проем 117 второго шаблона 107. Деталь 124, удерживающая пальцы 122, установлена на центральной части 102 путем размещения штока 126 центральной части 102 в отверстии 125 детали 124 и выравнивания по одной линии отверстия 128 и 132 детали и центральной части соответственно. Гайка 134 навинчивается на шток 126 до тех пор, пока ее отверстие 136 не окажется со стороны отверстия 128 детали 124. В этом положении пальцы 122 начинают опираться своими свободными концами на пластинку 32 и круглые пластинки 34 для их удерживания против хвостовиков лопаток.

Пластинка 32 и круглые пластинки 34 фиксируются в неподвижном положении на поверхностях хвостовиков лопаток лазерным прихваточным швом; причем лазерный луч предназначен для прохождения через вырезы 121, как это описывалось ранее. Сварная точка образуется при помощи лазерного импульса, проходящего через каждый вырез 119, между пластинкой 32 или круглой пластинкой 34 и поверхностью хвостовика лопатки. После осуществления данных сварных точек через все вышеупомянутые вырезы 120 гайка 134 отвинчивается и деталь 124 и шаблоны 106, 107 извлекаются из инструмента 100. Затем по всему периметру пластинки 32 и каждой круглой пластинки 34 (фиг.2 и 3) выполняется сварной шов 38, 42, образуемый в результате лазерной сварки, или паяный шов с очень хорошей повторяемостью от одной детали к другой.

Безусловно, инструмент согласно изобретению может быть предназначен для одновременного размещения в нем множества деталей, различных или идентичных, причем количество данных деталей может составлять две, три и более единиц.

Изобретение относится к инструменту для удерживания конструктивного элемента турбомашины при креплении металлического элемента (32, 34) на данном конструктивном элементе и способу крепления металлического элемента (32, 34) на упомянутом конструктивном элементе. Инструмент содержит первые средства (102, 104) фиксации в неподвижном положении элемента и вторые средства (32, 34) расположения на поверхности конструктивного элемента. Вторые средства являются съемными и содержат шаблон (106, 107), предназначенный для установки на части конструктивного элемента и содержащий проем для размещения и установки элемента, и средства (108) опоры на элемент (32, 34) для его удерживания против поверхности конструктивного элемента. Периферический край проема шаблона (106, 107) содержит по меньшей мере один вырез для прохождения средства крепления методом прихватки элемента на поверхности (32, 34). Технический результат заключается в повышении точности фиксации металлического элемента на конструктивном элементе при закреплении. 2 н. и 8 з.п. ф-лы, 10 ил.

1. Инструмент (100) для удерживания конструктивного элемента (10, 10′) турбомашины при закреплении металлического элемента (32, 34) на конструктивном элементе(10, 10′), содержащий первые средства (102, 104) установки и фиксации в неподвижном положении конструктивного элемента(10, 10′) и вторые средства расположения и фиксации в неподвижном положении элемента на поверхности конструктивного элемента (10, 10′), отличающийся тем, что упомянутые вторые средства выполнены съемными и содержат шаблон (106, 107), предназначенный для установки на части конструктивного элемента(10, 10′) и содержащий проем (116, 117) для размещения в нем элемента, причем по меньшей мере часть периферического края проема шаблона взаимодействует с элементом для его размещения на поверхности конструктивного элемента(32, 34), причем данный периферический край содержит по меньшей мере один вырез (121) для прохождения средства крепления путем осуществления прихватки элемента (32, 34) на поверхности, при этом упомянутые вторые средства содержат средства (108) опоры на элемент(32, 34) для его удерживания против поверхности конструктивного элемента.

2. Инструмент по п. 1, отличающийся тем, что периферический край проема (116, 117) шаблона (106, 107) содержит по меньшей мере три выреза (121), размещенные друг от друга через определенный промежуток, каждый из которых имеет форму полукруга.

3. Инструмент по п. 1, отличающийся тем, что проем (116, 117) шаблона (106, 107) имеет форму и размер, аналогичные форме и размеру элемента (32, 34).

4. Инструмент по п. 1, отличающийся тем, что шаблон (107) содержит два проема (117), предназначенные для размещения в каждом из них металлического элемента (34), устанавливаемого на поверхности конструктивного элемента.

5. Инструмент по п. 1, отличающийся тем, что шаблон (106, 107) содержит средства (118, 119, 119′), образующие упоры, предназначенные для взаимодействия с конструктивным элементом для фиксации в неподвижном положении шаблона на конструктивном элементе, и/или средства (119′) защиты от неосторожного обращения, предназначенные для воспрепятствования неверному размещению шаблона на конструктивном элементе.

6. Инструмент по п. 1, отличающийся тем, что конструктивным элементом является лопатка ротора (10, 10′) турбины.

7. Инструмент по п. 1, отличающийся тем, что средства (108) опоры содержат гибко деформируемые тонкие пластинки или пальцы (122), один конец которых опирается на элемент (32, 34), а другой конец размещен и закреплен на упомянутых первых средствах (102).

8. Инструмент по п. 1, отличающийся тем, что упомянутые первые средства выполнены с возможностью установки и фиксации в неподвижном положении одновременно по меньшей мере двух конструктивных элементов (10, 10′) одинакового типа и содержат щеки, имеющие неподвижную центральную часть (102) и боковые части (104), совершающие поступательные движения относительно центральной части, причем каждый конструктивный элемент предназначен для установки между губкой (108) неподвижной части и губкой (106) одной из боковых частей.

9. Инструмент по п. 8, отличающийся тем, что средства (122) опоры на элемент (32), предназначенный для закрепления на одном из конструктивных элементов (10), и средства (122) опоры на элемент (34), предназначенный для закрепления на другом конструктивном элементе (10′), жестко соединены с общей деталью (124), закрепленной съемным образом на центральной части (102) упомянутых первых средств.

10. Способ крепления металлического элемента (32, 34) на конструктивном элементе (10, 10′) турбомашины при помощи инструмента (100) для удерживания конструктивного элемента по любому из пп.1-9, включающий в себя этапы, на которых:

- фиксируют в неподвижном положении по меньшей мере один конструктивный элемент при помощи первых средств (102, 104);

- устанавливают шаблон (106, 107) на конструктивном элементе и размещают элемент в проеме (116, 117) шаблона для его расположения на поверхности конструктивного элемента;

- удерживают элемент с возможностью опоры на конструктивный элемент при помощи средств опоры (108);

- закрепляют элемент на поверхности конструктивного элемента лазерным прихваточным швом на ее периферических краях через вышеупомянутые вырезы (121) шаблона;

- извлекают средства опоры и шаблона; и

- формируют сварной шов (38, 42) или паяный шов по всему периметру элемента.

| US2004151580A1, 05.08.2004 | |||

| СОЕДИНЕНИЯ, КОМПОЗИЦИИ И СПОСОБЫ ДЛЯ ПОВЫШЕНИЯ АКТИВНОСТИ CFTR | 2015 |

|

RU2767460C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330750C2 |

| УСТРОЙСТВО для СБОРКИ УЗЛОВ под СВАРКУ | 0 |

|

SU373115A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВАТНОГО НАСТИЛА ДЛЯ ОДЕЖДЫ | 1949 |

|

SU80379A1 |

| JP3194102A, 23.08.1991 | |||

| US2005199678A1, 15.09.2005. | |||

Авторы

Даты

2016-09-27—Публикация

2012-08-20—Подача