Изобретение относится к области производства штапельных волокнистых материалов из синтетического и минерального сырья способом раздува струи исходного расплавленного материала потоком энергоносителя и может быть использовано при производстве полиэтилентерефталатного волокна и изделий из него, например холстов или нетканого материала.

Устройства для получения штапельных волокнистых материалов, работающие на принципе раздува струи расплавленного исходного сырья потоком пара, воздуха или другого энергоносителя, отличаются от классического способа получения волокон путем их вытягивания через фильеры малого диаметра простотой конструкции и возможностью использовать при производстве волокна вторичное сырье низкого качества. Недостатком таких устройств является сложность получения качественного волокна с малым поперечным размером элементарных волокон и увеличенный расход энергоносителя, приходящийся на единицу массы готового продукта.

Известно волокнообразующее устройство [1], выполненное в виде дутьевой головки, включающее корпус с внутренней кольцевой полостью, соединенной с патрубком для ввода энергоносителя, крышку с отверстием в виде сопла для выхода струи расплавленного материала, центральный канал переменного сечения для ввода струи расплавленного материала, кольцевое щелевое сопло для выхода энергоносителя в атмосферу, досопловую и подсопловую камеры, стакан с отверстиями в донышке и стенках, присоединенный к основанию фильерного питателя и корпусу головки и образующий с крышкой камеру разрежения.

Недостатками такого волокнообразующего устройства являются большой расход энергоносителя, приходящийся на единицу массы готового продукта, обусловленный тем, что длина развертки щелевого сопла более чем в 3,14 раза превышает диаметральный размер струи расплавленного материала, и низкая надежность его работы, обусловленная возможностью налипания струи расплавленного материала на внутреннюю поверхность центрального канала переменного сечения и прекращения процесса волокнообразования.

Наиболее близким к предлагаемому по технической сути является волокнообразующее устройство [2], содержащее установленную соосно соплу для выхода струи расплавленного материала в направлении ее движения дутьевую головку с кольцевым щелевым соплом для выхода энергоносителя в атмосферу, а также центральным каналом переменного сечения для ввода струи расплавленного материала, причем дутьевая головка установлена с возможностью совершения качательных движений в двух центрах, ось которых проходит перпендикулярно оси кольцевого сопла в месте наименьшего сечения центрального канала.

Недостатками такого волокнообразующего устройства также являются большой расход энергоносителя, приходящийся на единицу массы готового продукта, обусловленный тем, что длина развертки щелевого сопла более чем в 3,14 раза превышает диаметральный размер струи расплавленного материала, и низкая надежность его работы, обусловленная возможностью налипания струи расплавленного материала на внутреннюю поверхность центрального канала переменного сечения и прекращения процесса волокнообразования.

Технической задачей, на решение которой направлено заявляемое изобретение, является уменьшение расхода энергоносителя, приходящегося на единицу массы готового продукта, и повышение надежности работы волокнообразующего устройства путем исключения возможности налипания струи расплавленного материала на дутьевую головку и прекращения процесса волокнообразования.

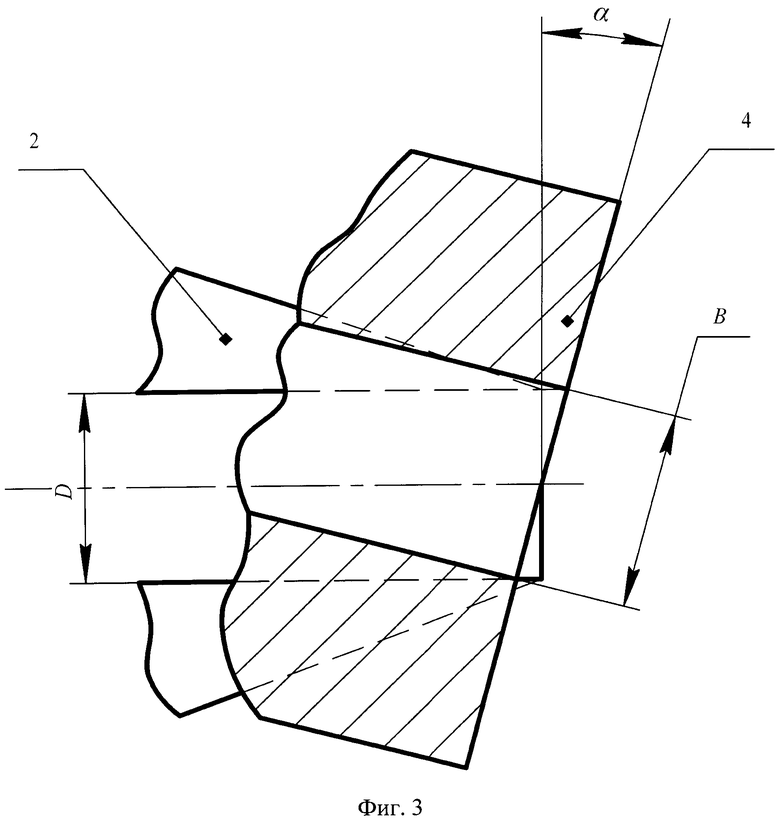

Поставленная техническая задача решена за счет того, что в известном волокнообразующем устройстве, содержащем сопло для выхода струи расплавленного материала в атмосферу и дутьевую головку с щелевым соплом для выхода энергоносителя в атмосферу, имеющую возможность совершения качательных движений вокруг оси дутьевой головки, проходящей через ось сопла для выхода расплавленного материала, щелевое сопло размещено в вертикальной плоскости горизонтально параллельно и ниже оси сопла для выхода расплавленного материала, что исключает возможность налипания на дутьевую головку струи расплавленного материала и повышает, таким образом, надежность устройства. Щелевое сопло выполнено плоскопараллельным, что позволяет сократить его длину до размера, близкого к диаметральному размеру струи расплавленного материала, сократив таким образом расход энергоносителя, приходящийся на единицу массы готового продукта. Срез щелевого сопла лежит в одной плоскости со срезом сопла для выхода расплавленного материала, ось качания дутьевой головки расположена вертикально и проходит симметрично через срез щелевого сопла, что исключает возможность налипания струи расплавленного материала на дутьевую головки и повышает надежность работы устройства. Ширина щелевого сопла определяется по формуле В=D/cosα, где D - диаметр сопла для выхода расплавленного материала, α - угол качания дутьевой головки - это соответствует наименьшей длине зоны контакта струи расплавленного материала со струей энергоносителя, истекающего из щелевого сопла, что обеспечивает наименьший расход энергоносителя на единицу массы готового продукта.

При оценке соответствия комплекса новых признаков волокнообразующего устройства критерию "существенные отличия" по доступным авторам и заявителю информационным источникам в известных технических решениях признаков, сходных с заявляемыми, обнаружить не удалось.

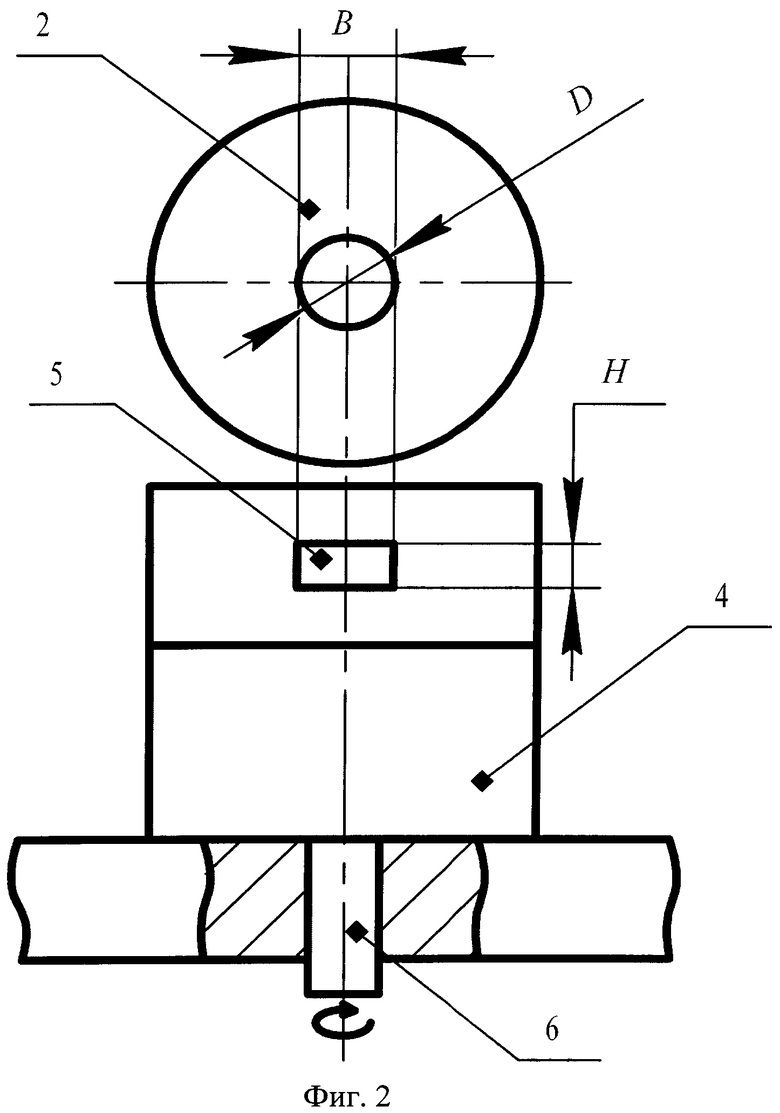

На фиг.1 приведена конструктивная схема волокнообразующего устройства, на фиг.2 - вид на волокнообразующее устройство справа, а на фиг.3 - вид сверху (наложенные сечения основных элементов волокнообразующего устройства).

Волокнообразующее устройство содержит установленные на общем корпусе 1 сопло 2 для выхода из плавильного агрегата (на фиг.1, 2, 3 не показан) струи 3 расплавленного материала, например полиэтилентерефталата, в атмосферу и дутьевую головку 4 с плоскопараллельным щелевым соплом 5. Дутьевая головка 4 установлена на общем корпусе 1 таким образом, что имеет возможность совершения возвратных качательных движений вокруг оси 6 дутьевой головки 4, проходящей через ось сопла 2 для выхода расплавленного материала. Ось 6 раздувочной головки 4 связана с приводом качательных движений, который условно не показан и может быть выполнен в виде кулисного механизма с электрическим приводом. Щелевое сопло 5 размещено в вертикальной плоскости горизонтально параллельно и ниже оси сопла 2 для выхода расплавленного материала, соединено трубопроводом (условно не показан) с источником энергоносителя, например сжатого воздуха, и выполнено плоскопараллельным шириной B и высотой H. Срез щелевого сопла 5 лежит в одной плоскости со срезом сопла 2 для выхода расплавленного материала. Ось качания 6 дутьевой головки 4 расположена вертикально и проходит симметрично через срез щелевого сопла 5. Ширина щелевого сопла 5 определяется по формуле В=D/cosα, где D - диаметр сопла 2 для выхода расплавленного материала, α - угол качания дутьевой головки 4.

Волокнообразующее устройство работает следующим образом. Из сопла 2 в атмосферу истекает струя 3 расплавленного в плавильном агрегате материала, например полиэтилентерефталата. Формирование такой струи расплавленного полиэтилентерефталата возможно с применением шнекового экструдера. Температура струи 3 на выходе из сопла 2 для обеспечения требуемых условий дальнейшего волокнообразования должна быть в пределах 270…290°C. Под действием силы тяжести струя 3 расплавленного материала падает вниз по криволинейной траектории и входит во взаимодействие со струей 7 энергоносителя, истекающей из щелевого сопла 5 дутьевой головки 4. Под действием струи 7 энергоносителя струя 3 расплавленного материала расщепляется на элементарные штапельные волокна 8, которые продолжают движение вместе со струей 7 энергоносителя в направлении приемного устройства, например ленточного конвейера (на фиг.1, 2, 3 не показан). В процессе работы волокнообразующего устройства дутьевая головка 4 непрерывно совершает качательные движения вокруг оси 6 дутьевой головки 4, отклоняясь от среднего положения в двух направлениях на угол α. Это позволяет обеспечить формирование на приемном устройстве холста из элементарных волокон. Испытания опытного образца волокнообразующего устройства показали, что рациональное значение угла качания а дутьевой головки 4 не должно превышать 20 градусов при диаметре D сопла 2 от 3 до 6 мм.

Таким образом, предлагаемое волокнообразующее устройство позволяет уменьшить расход энергоносителя, приходящегося на единицу массы готового продукта, и повысить надежность своей работы путем исключения возможности налипания струи расплавленного материала на дутьевую головку и прекращения процесса волокнообразования. Техническая воспроизводимость устройства и результаты его работы подтверждены испытаниями опытного образца.

Источники информации

1. А.с. №1435552 (СССР), МПК С03В 37/06. Дутьевая головка к фильерному питателю /. Печеный Н.И., Братухин Н.Э., Гаврилюк В.П., Коновалов Н.Г., Примаченко Г.А. Опубл. В БИ №41, 1988.

2. Патент РФ №2362746. Волокнообразующее устройство. Авт. Сентяков Б.А., Сентяков К.Б., Шайхразиев Ф.Ф., Святский М.А., МПК С03В 37/06. Опубл. 2009, бюл. №21.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2531123C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2731241C1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2007 |

|

RU2360871C1 |

| Дутьевое устройство для обработки струй расплава термопластичных материалов | 1988 |

|

SU1583374A1 |

| Способ формования минеральных штапельных волокон | 1960 |

|

SU139971A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

Изобретение относится к области производства штапельных волокнистых материалов из синтетического и минерального сырья способом раздува струи исходного расплавленного материала потоком энергоносителя. Техническим результатом изобретения является уменьшение расхода энергоносителя и повышение надежности работы устройства. Волокнообразующее устройство содержит сопло для выхода струи расплавленного материала в атмосферу и дутьевую головку с щелевым соплом для выхода энергоносителя в атмосферу, имеющую возможность совершения качательных движений вокруг оси дутьевой головки, проходящей через ось сопла для выхода расплавленного материала. При этом щелевое сопло выполнено плоскопараллельным и размещено в вертикальной плоскости горизонтально параллельно и ниже оси сопла для выхода расплавленного материала, а его срез лежит в одной плоскости со срезом сопла для выхода расплавленного материала. Ось качания дутьевой головки расположена вертикально и проходит симметрично через срез щелевого сопла, ширина которого определяется по формуле В=D/cosα, где D - диаметр сопла для выхода расплавленного материала, α - угол качания дутьевой головки. 3 ил.

Волокнообразующее устройство, содержащее сопло для выхода струи расплавленного материала в атмосферу и дутьевую головку с щелевым соплом для выхода энергоносителя в атмосферу, имеющую возможность совершения качательных движений вокруг оси дутьевой головки, проходящей через ось сопла для выхода расплавленного материала, отличающееся тем, что щелевое сопло размещено в вертикальной плоскости горизонтально параллельно и ниже оси сопла для выхода расплавленного материала, выполнено плоскопараллельным, его срез лежит в одной плоскости со срезом сопла для выхода расплавленного материала, ось качания дутьевой головки расположена вертикально и проходит симметрично через срез щелевого сопла, ширина которого определяется по формуле В=D/cosα, где D - диаметр сопла для выхода расплавленного материала, α - угол качания дутьевой головки.

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| Устройство для изготовления стеклянной ваты | 1981 |

|

SU1011571A1 |

| Устройство для получения волокна из минерального расплава | 1988 |

|

SU1548162A1 |

| Дутьевое устройство для получения волокна вертикальным раздувом | 1975 |

|

SU542734A1 |

| US 6003342 A1, 21.12.1999 | |||

Авторы

Даты

2014-10-10—Публикация

2013-04-30—Подача