Изобретение относится к области производства тепло- и звукоизоляционных волокнистых материалов способом раздува струи исходного расплавленного материала потоком энергоносителя и может быть использовано при производстве штапельного синтетического волокна, например, из вторичного полиэтилентерефталата.

Одним из способов защиты окружающей среды от бытовых и промышленных пластиковых отходов является их вторичная переработка с получением новых полезных для человека изделий. Такими изделиями являются синтетические волокнистые материалы, которые могут быть использованы для теплоизоляции, звукоизоляции различного оборудования, а также для сорбции нефтепродуктов при ликвидации их аварийных разливов. Устройства для получения таких материалов дутьевым способом известны, но требуют совершенствования для повышения качества выпускаемой продукции.

Известно волокнообразующее устройство [1], содержащее приемное сопло для ввода расплава в устройство, рабочее сопло, выполненное в виде кольцевого сверхзвукового сопла с косым срезом, в котором расположены трубопроводы подачи поверхностно-активных веществ в поток энергоносителя, канал подачи энергоносителя и корпус устройства.

Недостатком такого волокнообразующего устройства является низкое качество получаемого волокна, выражающееся в снижении прочности элементарных волокон вследствие активного окисления их в процессе волокнообразования, в неопределенности длины элементарных волокон и в невозможности настройки оптимальных параметров процесса волокнообразования без изменения конструкции устройства.

Наиболее близким к предлагаемому по технической сути является волокнообразующее устройство [2] содержащее сопловой агрегат для выхода струи расплавленного сырья в атмосферу, источник энергоносителя и дутьевую головку с щелевым соплом для выхода энергоносителя в атмосферу, которое размещено под углом 12-18 градусов к продольной оси соплового агрегата для выхода струи расплавленного сырья в атмосферу и связано с источником энергоносителя через устройство циклического прерывания потока энергоносителя.

Недостатком такого волокнообразующего устройства также является низкое качество получаемого волокна, выражающееся в снижении прочности элементарных волокон вследствие активного окисления их в процессе волокнообразования, в недостаточной стабильности длины элементарных волокон вследствие пульсаций потока энергоносителя и в невозможности настройки оптимальных параметров процесса волокнообразования без изменения конструкции устройства.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение качества получаемого волокна, выражающееся в повышении прочности и стабильности длины элементарных волокон и в возможности настройки оптимальных параметров процесса волокнообразования без изменения конструкции устройства.

Поставленная техническая задача решена за счет того, что в известном волокнообразующем устройстве, содержащем сопловой агрегат для выхода расплавленного сырья в атмосферу и расположенную в одной плоскости с ним дутьевую головку с соплом для выхода энергоносителя в атмосферу, источник энергоносителя и устройство циклового прерывания потока энергоносителя дутьевая головка содержит установленное концентрично соплу для выхода энергоносителя в атмосферу и закрепленное на нем с возможностью регулировочных перемещений в осевом направлении кольцевое сходящееся сопло соединенное с источником инертного газа, что позволяет повысить качество получаемого волокна, а именно - прочность элементарных волокон за счет подачи в область волокнообразования инертного газа и уменьшения таким образом их активного окисления, а также обеспечить возможность настройки оптимальных параметров процесса волокнообразования путем изменения ширины кольцевого сходящегося зазора для регулировки расхода инертного газа без изменения конструкции устройства. Охватывающий кольцевое сходящееся сопло подпружиненный цилиндр образует с ним поршневую полость, соединенную с источником энергоносителя через устройство циклового прерывания потока энергоносителя, что позволяет повысить качество получаемого волокна, а именно - стабильность длины элементарных волокон путем их принудительного разрыва в результате возвратно-поступательных перемещений сопла для выхода энергоносителя в атмосферу без создания пульсирующего потока на его выходе. Подпружиненный цилиндр имеет возможность вертикальных, горизонтальных и угловых регулировочных перемещений относительно соплового агрегата для выхода расплавленного сырья в атмосферу, что обеспечивает возможность настройки оптимальных параметров процесса волокнообразования, а именно - расстояния и угла встречи истекающего из дутьевой головки потока энергоносителя со струей истекающего из соплового агрегата расплавленного сырья без изменения конструкции устройства.

При оценке соответствия комплекса новых признаков волокнообразующего устройства критерию "существенные отличия" по доступным авторам и заявителю, информационным источникам, в известных технических решениях - признаков, сходных с заявляемыми обнаружить не удалось.

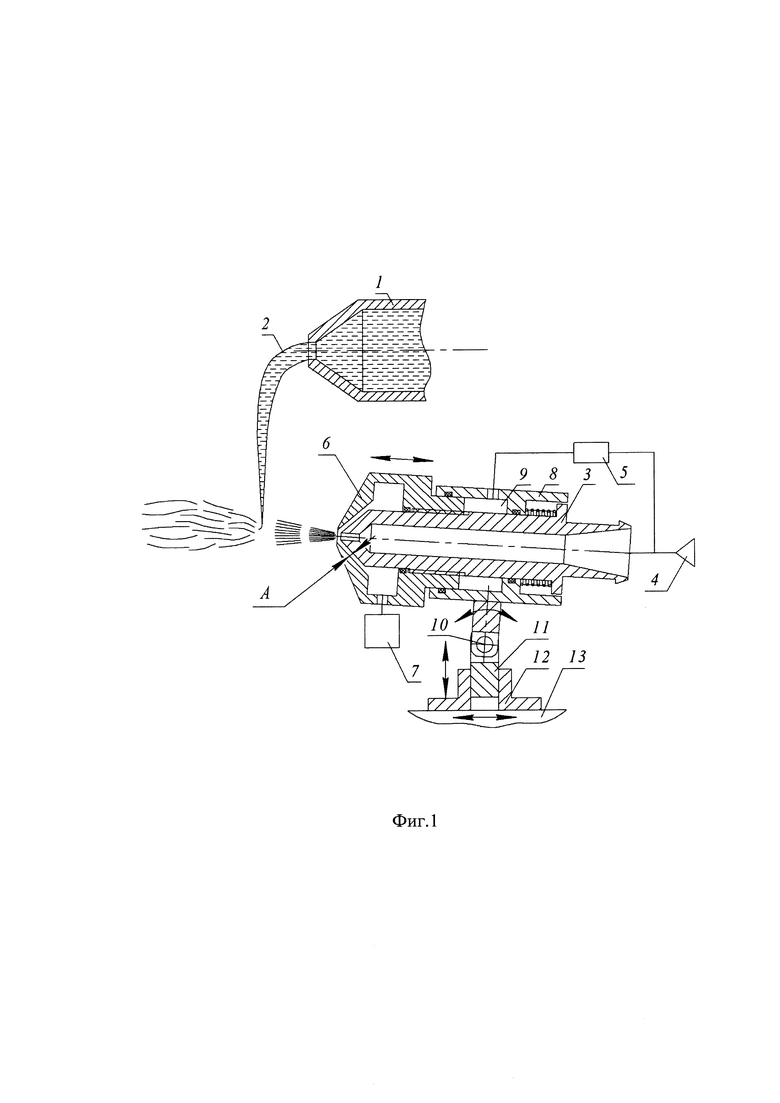

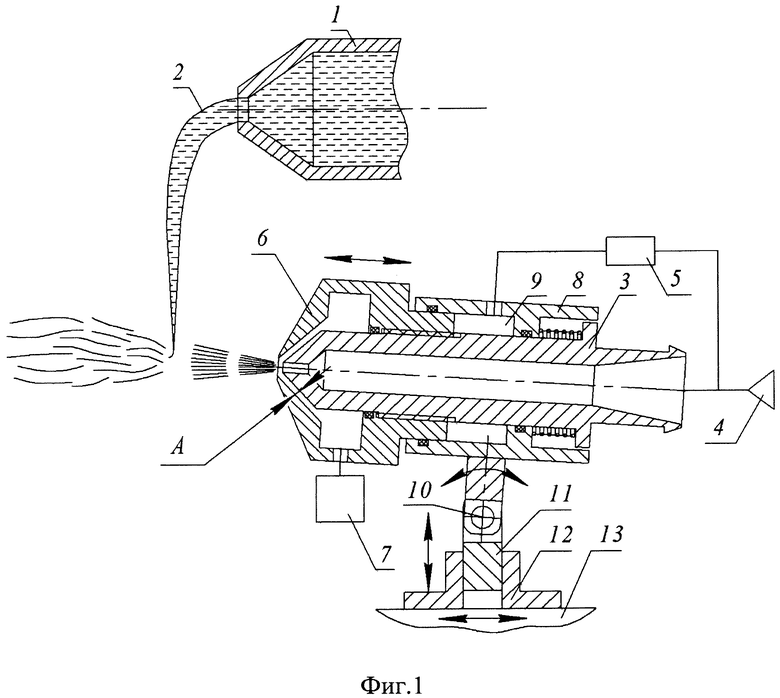

На фиг. 1 приведена конструктивная схема волокнообразующего устройства.

Волокнообразующее устройство содержит сопловой агрегат 1 для выхода расплавленного сырья 2 в атмосферу и расположенную в одной плоскости с ним дутьевую головку с соплом 3 для выхода энергоносителя в атмосферу, источник энергоносителя 4 и устройство циклового прерывания потока энергоносителя 5. Дутьевая головка содержит установленное концентрично соплу 3 для выхода энергоносителя в атмосферу и закрепленное на нем с возможностью регулировочных перемещений в осевом направлении кольцевое сходящееся сопло 6 соединенное с источником инертного газа 7, а также охватывающий кольцевое сходящееся сопло 6 подпружиненный цилиндр 8 образующий с ним поршневую полость 9 соединенную с источником энергоносителя 4 через устройство циклового прерывания потока энергоносителя 5. Устройство циклового прерывания потока энергоносителя 5 может быть выполнено в виде управляемого низкочастотным генератором электрических сигналов электромагнитного клапана. До приведения волокнообразующего устройства в действие сопло 3 для выхода энергоносителя в атмосферу вместе с кольцевым сходящимся соплом 6 находятся в крайнем правом положении. Подпружиненный цилиндр 8 через шарнир 10 соединен с плунжером 11 подвижно размещенным в ползуне 12 подвижно установленным на основании 13 и имеет возможность вертикальных, горизонтальных и угловых регулировочных перемещений относительно соплового агрегата 1 для выхода расплавленного сырья 2 в атмосферу. Элементы фиксации положения деталей 10, 11, 12 и 13 условно не показаны.

Волокнообразующее устройство работает следующим образом. Из соплового агрегата 1 в атмосферу истекает струя расплавленного сырья 2, например, первичного или вторичного полиэтилентерефталата. Из сопла 3 дутьевой головки для выхода энергоносителя в атмосферу истекает струя энергоносителя, например, сжатого воздуха или пара. В зоне их встречи между собой происходит расщепление струи расплавленного сырья на элементарные волокна диаметром 0,05…0,3 мм в зависимости от скоростей движения указанных струй, их температуры, свойств сырья и взаимного расположения этих струй. В процессе волокнообразования из кольцевого сходящегося сопла 6 истекает поток инертного газа, например, азота. Он смешивается с потоком энергоносителя истекающего из сопла 3 для выхода энергоносителя в атмосферу снижая, таким образом, активность окислительного процесса при образовании элементарных волокон. Изменяя относительное осевое расположение кольцевого сходящегося сопла 6 относительно сопла 3 для выхода энергоносителя в атмосферу имеющих резьбовое соединение имеется возможность изменения ширины кольцевого зазора А, и изменения таким образом расхода инертного газа для получения волокна требуемого качества. Одновременно, через устройство циклового прерывания потока энергоносителя 5 энергоноситель поступает в поршневую полость 9. В результате этого сопло 3 для выхода энергоносителя в атмосферу вместе с кольцевым сходящимся соплом 6 совершают периодические возвратно-поступательные перемещения вдоль своей оси периодически изменяя расстояние до встречи струи энергоносителя со струей расплавленного сырья. При этом под действием сил инерции происходит принудительный разрыв образующихся элементарных волокон с образованием волокон близких между собой по длине. Длина образующихся волокон зависит от амплитуды и частоты указанных выше перемещений сопл 3 и 6. При получении полиэтилентерефталатного штапельного волокна из вторичного сырья амплитуда перемещений может быть в пределах 3…5 мм, частота - 5…10 Гц. В процессе отладки устройства, для получения штапельного волокна требуемого качества выполняется настройка взаимного расположения плавильного агрегата 1 и дутьевой головки путем взаимного перемещения друг относительно друга шарнира 10, плунжера Пи ползуна 12 на основании 13.

Таким образом, предлагаемое волокнообразующее устройство позволяет повысить качество получаемого волокна, выражающееся в повышении прочности и стабильности длины элементарных волокон и в возможности настройки оптимальных параметров процесса волокнообразования без изменения конструкции устройства. Техническая воспроизводимость устройства и результаты его работы подтверждены опытами. Критерием прочности элементарных волокон являлось сохранение их эластичности в течение гарантийного срока их использования. Применение устройства при получении штапельного полиэтилентерефталатного волокна из вторичного сырья позволяет увеличить этот срок в шесть раз - от шести месяцев до трех лет. Разность длин элементарных волокон уменьшается в четыре раза - от 80 до 20 мм.

Источники информации:

1. А.с. №1110759 (СССР), МПК С03В 37/06. Волокнообразующее устройство / Корницкий Л.И., Яковлев А.И. Опубл. В БИО №12, 1987.

2. Патент РФ №2531123, МПК С03В 37/06. Волокнообразующее устройство / Широбоков К.П., Фонарева К.А., Сентяков Б.А., Святский В.М., Святский М.А. Опубл. 20.10.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2531123C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2530065C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2007 |

|

RU2360871C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2015 |

|

RU2614087C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ОТ ВОЛОКНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2614329C1 |

| Способ формования минеральных штапельных волокон | 1960 |

|

SU139971A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

Изобретение относится к волокнообразующее устройству. Техническим результатом является повышение прочности и стабильности длины элементарных волокон. Волокнообразующее устройство содержит сопловой агрегат для выхода расплавленного сырья в атмосферу и расположенную в одной плоскости с ним дутьевую головку с соплом для выхода энергоносителя в атмосферу, источник энергоносителя и устройство циклового прерывания потока энергоносителя. Дутьевая головка содержит установленное концентрично соплу для выхода энергоносителя в атмосферу и закрепленное на нем с возможностью регулировочных перемещений в осевом направлении кольцевое сходящееся сопло. Сопло соединено с источником инертного газа. Дутьевая головка также содержит подпружиненный цилиндр, который охватывает кольцевое сходящееся сопло и образует с ним поршневую полость. Поршневая полость соединена с источником энергоносителя через устройство циклового прерывания потока энергоносителя. Подпружиненный цилиндр имеет возможность вертикальных, горизонтальных и угловых регулировочных перемещений относительно соплового агрегата для выхода расплавленного сырья в атмосферу. 1 ил.

Волокнообразующее устройство, содержащее сопловой агрегат для выхода расплавленного сырья в атмосферу и расположенную в одной плоскости с ним дутьевую головку с соплом для выхода энергоносителя в атмосферу, источник энергоносителя и устройство циклового прерывания потока энергоносителя, отличающееся тем, что дутьевая головка содержит установленное концентрично соплу для выхода энергоносителя в атмосферу и закрепленное на нем с возможностью регулировочных перемещений в осевом направлении кольцевое сходящееся сопло, соединенное с источником инертного газа, а также охватывающий кольцевое сходящееся сопло подпружиненный цилиндр, образующий с ним поршневую полость, соединенную с источником энергоносителя через устройство циклового прерывания потока энергоносителя, и имеющий возможность вертикальных, горизонтальных и угловых регулировочных перемещений относительно соплового агрегата для выхода расплавленного сырья в атмосферу.

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2531123C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2530065C1 |

| Устройство для получения минерального волокна | 1983 |

|

SU1110759A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1989 |

|

SU1622298A1 |

| Машина для обработки голенища валеного сапога | 1929 |

|

SU21447A1 |

| US 4576620 A, 18.03.1986. | |||

Авторы

Даты

2020-08-31—Публикация

2019-12-10—Подача