Настоящее изобретение относится к строительству, конкретно к конструкции и изготовлению композитных элементов для армирования ледовых переправ, зимников, взлетных полос аэродромов, ледовых покрытий спортивных арен, катков и других ледовых сооружений, к защите водных пространств от непредсказуемых нарушений ледового покрытия.

Известен льдогрунтовый композит (Васильев Н.К., Шаталина И.Н. Методы армирования льда для создания ледяных и льдогрунтовых композитов//Известия Всероссийского научно-исследовательского института гидротехники им. Б.Е. Веденеева. 2011. Т. 264. С. 119-129). Дисперсное армирование льда фиброй, опилками или песком позволяет повысить прочностные и деформационные свойства льда в несколько раз. Недостатки известного материала - огромный расход армирующего материала, поскольку практически невозможно выборочно армировать только те участки ледового массива, где это требуется по расчету; повышенная трудоемкость создания льдогрунтового сооружения.

Известен композиционный волокнистый материал на основе ледяной матрицы (Патент RU 2679726, МПК В32В 23/00, опубл. 12.02.2019, Бюлл. № 5). Способ получения композиционного материала на основе льда, включающий послойную наморозку слоев льда из воды в формах, отличающийся тем, что послойная наморозка слоев льда осуществляется при температуре от минус 10 до минус 17°С, толщина слоя льда при этом не превышает 1,2 мм, интервал времени между заливками не превышает 30 минут, в процессе наморозки слоев льда осуществляют армирование получаемого композиционного материала путем выкладки по меньшей мере двух слоев армирующего компонента, в качестве которого используют нити РУСАР-С по 5 или 25 нитей в слое, на поверхность намороженного слоя с дальнейшей заливкой нового слоя льда.

Материал получают послойным намораживанием слоев льда толщиной 1,2 мм с чередованием слоев армирующей ткани. Недостаток: способ не приспособлен для реализации в природных условиях рек, озер, катков пр.

Известно использование стеклопластиковых сеток для армирования льда ЯкименкоО.В., СиротюкВ.В. Усиление ледовых переправ геосинтетическими материалами (монография. Омск. СибАДИ, -2015. - 168 с. URL: http://bek.sibadi.org/fulltext/ESD56.pdf/). Содержание работ по известному способу. После образования ледового покрытия достаточной толщины для работы людей и транспорта (не мене 15 см), на место будущей переправы доставляют готовые стеклопластиковые сетки и раскладывают по трассе. Затем, послойно толщиной 1-2 см заливают поверхность льда водой и ожидают ее промерзания. Повторяют процесс до намораживания расчетной толщины ледового покрытия.

Сетки укладывают поверх ледового покрытия и намораживают сверху дополнительный слой льда. Недостатки известного решения: сложная технология работ с большой зависимостью от перемен погоды; потребность в складских площадях для хранения в летний период.

Известна композитная стекловолоконная арматура с полимерным связующем (Степанова В. Ф., Степанов А. Ю., Жирков Е. П. Арматура композитная полимерная: монография. М.: АСВ, 2013). Полимерное связующее, обычно эпоксидная смола, достаточно вязкий материал, поэтому требуется специальное оборудование для качественной пропитки тонких жгутов из стекловолокон и последующего их соединения перед термообработкой в единый канат, т.е. в будущий арматурный стержень. При этом расход вязкого связующего достигает 25-30% в объеме стержня из-за неизбежной при технологии пропитки повышенной толщины пленки связующего на поверхности каждого волокна. Учитывая, что прочность композита определяется прежде всего свойствами волокна, а связующее является матрицей и необходимо только для образования единого материала, то избыточное количество связующего неизбежно приводит к снижению удельных показателей прочности и деформативности композита.

Арматура изготавливается путем термообработки волоконного жгута, предварительно пропитанного эпоксидной термореактивной смолой, при температуре 180°С. Процесс изготовления энергоемкий, арматура достаточно хрупкая, предельные деформации при разрыве не превышают 2%. Арматура и арматурные каркасы и сетки не приспособлены к формоизменению, термореактивное связующее не позволяет разбирать габаритные изделия для перевозки, складирования и повторного использования.

Известна композитная стекловолоконная арматуры на серном термопластичном связующем (Патент RU 216986 U1, МПК Е04С 5/07, опубл. 13.03.23, Бюлл. № 8). Арматура изготавливается путем пропитки волоконного жгута расплавом серного связующего при температуре 130-140°С. Процесс изготовления арматуры достаточно энергоемкий, арматура очень хрупкая, трещины, образующиеся в серной матрице при нагружении, не «залечиваются», что снижает прочность композита.

Общий недостаток известных волоконных армирующих материалов заключается в невозможности изготовления композитной арматуры непосредственно на площадке строительства и необходимости заводского процесса получения из них композитного изделия.

Известны волоконные канаты и канатная арматура, получаемая путем их пропитки полимерным связующим (Патент RU 2482247 С2, МПК Е04С 5/07, опубл. 20.05.2013, Бюлл. № 34). Арматурный элемент с периодической поверхностью, включающий связанные между собой жгуты из длинномерных минеральных волокон, отличающийся тем, что выполнен в виде каната, сплетенного из ленточных жгутов, состоящих из продольных волокон толщиной 5-50 мкм, или нитей из них, с плотностью волокон в сечении жгута 2-20 тысяч текс, прочностью на растяжение 0,6-2,0 ГПа и площадью сечения не более 1,2 nА, где n - число жгутов, А - площадь сечения одного жгута.

Недостаток известной канатной композитной арматуры, принятой за прототип, заключается в хрупкости; отсутствии пластических свойств, необходимых для перераспределения усилий между элементами армирования. Изготовление композитной полимерной арматуры производится в заводских условиях и невозможно в условиях использования непосредственно на объекте. Арматурные каркасы и сетки не приспособлены к переработке для повторного использования, хранения, а транспортировка крупногабаритных арматурных изделий требует больших затрат.

Техническим результатом предлагаемого изобретения является расширение области применения композитной арматуры, например, в ледовых сооружениях, повышение прочности и пластичности армированных ледовых сооружений, а также возможность многократного изготовления арматурных изделий непосредственно на месте использования.

Технический результат достигается за счёт того, что в льдоволоконном композитном элементе для армирования ледовых сооружений, включающем армирующий компонент и связующее, согласно предлагаемому техническому решению, армирующий компонент содержит плетёный или витой канат, выполненный по меньшей мере из двух подкрученных жгутов из минеральных волокон, и связующее - воду или другой водный раствор (например, крахмала), охлажденное ниже температуры замерзания.

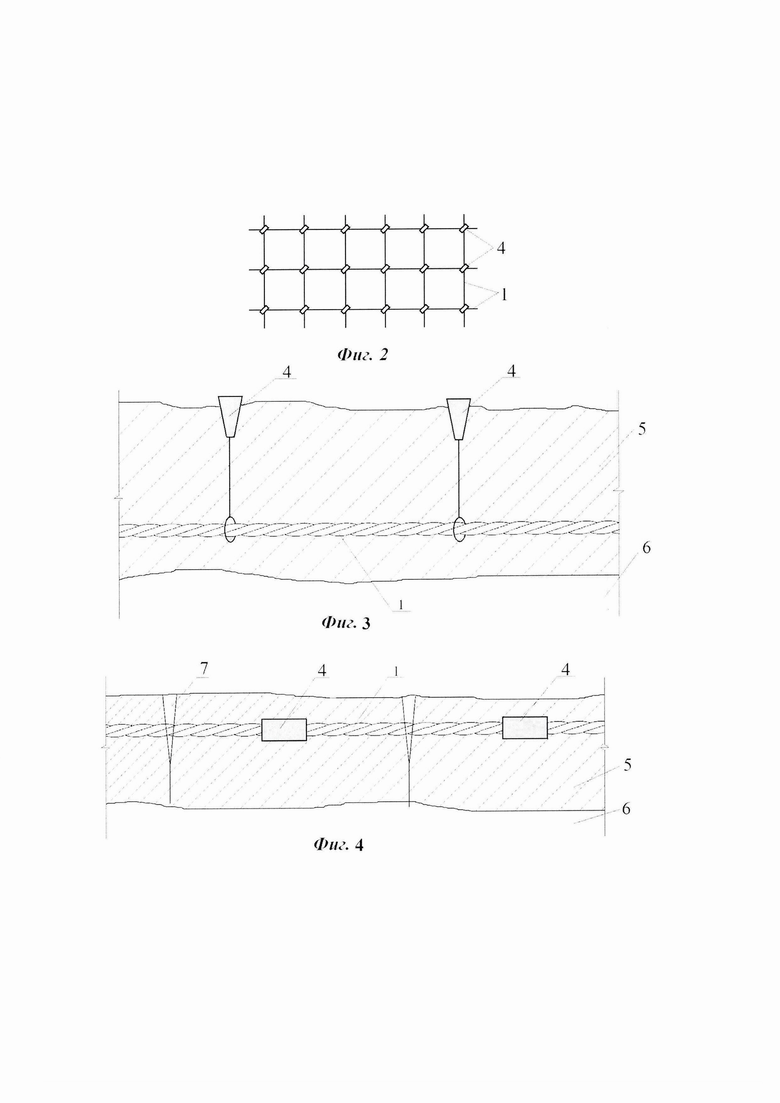

Армирующий компонент в льдоволоконном композитном элементе может быть выполнен в виде сетки из витых или плетенных волоконных канатов с размером ячейки от 0,5Х0,5 до 5х5 м.

Кроме того, в льдоволоконном композитном элементе витой или плетёный канат армирующего компонента может содержать металлический проволочный сердечник для возможности электрического разогрева при извлечении армирующего компонента изо льда.

Объемный вес льдоволоконного композитного элемента несколько больше объемного веса воды. Поэтому, для удержания каната и/или сетки на расчетной глубине для позиционирования при замерзании на нужной высоте сечения льда их снабжают поплавками. Поплавки могут выполнять соединительную роль, объединяя канаты в сетки.

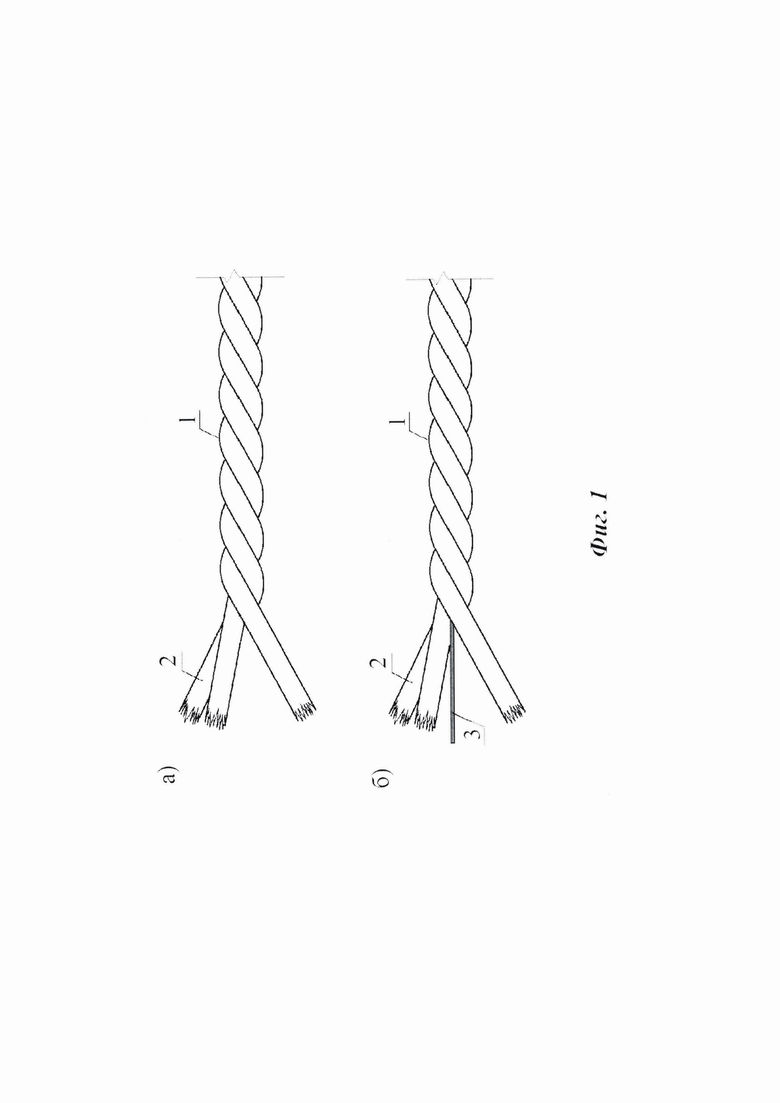

Содержание полезной модели поясняется чертежами, где на Фиг. 1 показан армирующий компонент, выполненный в виде плетёного каната (а) с металлическим проволочным сердечником (б), на Фиг.2 - план армирования ледового покрытия, на Фиг. 3 и 4 - разрезы по ледовому покрытию.

Обозначения на чертежах:

1 - плетеный канат

2 - подкрученные жгуты

3 - проволочный сердечник

4 - поплавок

5 - ледовый массив

6 - водоем

7 - трещина во льду

Композитный элемент изготавливают из волоконного витого или плетеного каната (1), который состоит из нескольких, по меньшей мере, двух подкрученных жгутов (2) из минеральных волокон (Фиг.1). Канат (1) изготавливают на заводах из минерального ровинга и доставляют на объект в виде мотков или готовых сеток (Фиг.2). После пропитки водой или другим водным раствором (например, крахмала), канат (1) замораживают и превращают в композитный элемент с ледовым связующим.

Для обеспечения положительной плавучести канат (1) или сетку из канатов (Фиг. 2) дополнительно снабжают поплавками (4).

Канат (1) могут дополнительно оснащать металлическим проволочным сердечником (3), что позволяет придавать форму канату и в случае необходимости извлекать армирующий компонент из ледового массива (5) путем разогрева проволоки электрическим током.

Пример №1 изготовления и использования льдоволоконного композитного элемента. Для максимально длительного и безопасного использования зимних ледовых переправ водные пространства (6) рек или озер должны подготавливаться в теплый период. По трассе будущей переправы (или территории гоночных соревнований, или мест любительской рыбной ловли и пр.) водная поверхность оснащается армирующим компонентом в виде сетки (Фиг. 2) из волоконного или плетёного каната (1), снабженной поплавками (4) для плавучести. Сетка растягивается по поверхности водоема (6) или его части. Канат (1) пропитывается водой за счет капиллярного подсоса и по мере замерзания включается в ледовый массив (5) в качестве армирующего композитного элемента. Армирование ледового массива (5) исключает или ограничивает его раскалывание на отдельные льдины, что бывает необходимо для безопасности ледовых переходов. Ледовая матрица (связующее) композитного элемента, в отличие от полимерной и серной, обладает свойством ползучести под нагрузкой, что снижает вероятность хрупкого разрушения. При этом, ледовая матрица композитного элемента обладает свойством режеляции, то есть, самозалечивания «собственных» трещин непосредственно в теле каната.

В период ледохода, когда начинается процесс дробления ледового массива (5) на отдельные льдины, армирование позволяет продлить время безопасной работы переправы. После полного оттаивания ледового связующего льдоволоконный композитный элемент превращается в волоконный или плетёный канат (1) (Фиг. 1) или сетку (Фиг. 2). Волоконные изделия легко укладываются в тару и помещаются в минимальные по площади складские помещения до следующего сезона.

Пример №2 Размещение армирующего компонента на небольшой глубине в озере для обеспечения целостности ледового покрытия

При замерзании воды, пропитавшей канат (1), его ледовая матрица деформируется аналогично ледовому массиву (5) в окружающей воде. При дальнейшем понижении температуры воздуха лед, как и все твердые материалы, начинает сжиматься. При этом в ледовом массиве (5) появляются растягивающие напряжения, которые могут приводить к образованию трещин (7). Армирующие элементы, вмороженные в лед, выполняют роль арматуры, которая воспринимает растягивающие усилия, повышая трещиностойкость ледового массива (5) (Фиг. 4).

Регулируя длину поплавка (4), можно размещать канаты или сетки на необходимой глубине в зависимости от назначения ледового покрытия и ожидаемой толщины льда (Фиг. 3)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНОГО ЗДАНИЯ, СООРУЖЕНИЯ МЕТОДОМ 3D ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2683447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННО АРМИРОВАННЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2481946C2 |

| Способ армирования ледовых блоков котонином с применением вакуумной обработки | 2021 |

|

RU2790294C1 |

| КОМБИНИРОВАННЫЙ МЕТАЛЛОВОЛОКОННЫЙ КАНАТ | 2023 |

|

RU2818634C1 |

| Способ строительства упрочненных ледовых переправ | 2021 |

|

RU2790293C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЛЕДЯНОЙ МАТРИЦЫ | 2018 |

|

RU2679726C1 |

| СПОСОБ ОБРАЗОВАНИЯ АНКЕРНОГО УСТРОЙСТВА КОМПОЗИТНОЙ АРМАТУРЫ И АНКЕРНОЕ УСТРОЙСТВО | 2021 |

|

RU2776854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ АРМАТУРНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2799215C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕТОННЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2455436C1 |

Изобретение относится к строительству, конкретно к конструкции и изготовлению композитных элементов для армирования ледовых сооружений. Технический результат - повышение прочности и пластичности армированных ледовых сооружений, а также возможность изготовления арматурных изделий непосредственно на месте использования. Композитный элемент для армирования ледовых сооружений содержит армирующий компонент, который представляет собой канат, выполненный из минеральных волокон, и связующее - воду, охлажденную ниже температуры замерзания. Армирующий компонент выполнен с металлическим сердечником для возможности электрического разогрева при извлечении его изо льда. 4 ил.

Композитный элемент для армирования ледовых сооружений, включающий армирующий компонент и связующее, отличающийся тем, что армирующий компонент содержит канат, выполненный из минеральных волокон, а в качестве связующего использована вода, охлажденная ниже температуры замерзания, при этом армирующий компонент снабжен металлическим проволочным сердечником для возможности электрического разогрева при извлечении его изо льда.

| 0 |

|

SU93820A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

| Способ создания ледяного покрытия на водоемах | 1986 |

|

SU1325261A1 |

| US 4057967 A1, 15.11.1977 | |||

| СПОСОБ СОЗДАНИЯ ЛЕДЯНОЙ ПЕРЕПРАВЫ | 2011 |

|

RU2459900C1 |

| RU 2018131267 A, 02.03.2020 | |||

| Способ повышения несущей способности армированного ледяного покрова | 1959 |

|

SU123976A1 |

| Установка для пропитки витых изделий | 1974 |

|

SU497372A1 |

Авторы

Даты

2023-12-27—Публикация

2023-04-25—Подача