Изобретение относится к ультразвуковой очистке кристаллов, в частности к очистке осколков кристаллов сапфира от технологических загрязнений.

Благодаря свойствам своей кристаллической решетки, стоимости и доступности в объемах, необходимых для массового производства, синтетический сапфир является наиболее предпочтительным материалом для изготовления подложек при производстве светодиодов высокой яркости, СВЧ-интегральных схем, оптических устройств.

Сапфировые подложки - тонкие пластины сапфира, которые применяются для эпитаксиального наращивания на них гетероструктур из различных материалов (нитрид галлия, кремний и др.). Заготовкой для производства сапфировых подложек являются выращенные монокристаллы сапфира.

Сапфировые подложки проходят сложный технологический цикл, связанный с разрезанием монокристалла на цилиндры заданного диаметра, а затем на отдельные подложки. В процессе резки до 30% объема дорогостоящего монокристалла уходит в осколки. Кроме того, часть подложек в процессе резки склеиваются между собой. Механическое их разъединение приводит к сколам и разрушению подложек. Образующиеся осколки сапфира и подложки с нарушенными геометрическими размерами можно использовать в качестве сырья для выращивания новых монокристаллов. Для этого их необходимо очистить от абразивов и технологических загрязнений. Основным оценочным критерием качества очистки служит высочайший уровень чистоты сырья (99,996%).

Слой технологических загрязнений на поверхности осколков неоднороден по своему составу. В него входят микропорошок (электрокорунд Al2O3), дибутилфталат, шеллак, канифоль, камфорное масло. Структура и толщина слоя загрязнений обусловливаются физико-химическими, механическими свойствами и микрорельефом поверхностей осколков.

При очистке осколков монокристалла применяют химические способы:

травление в кипящей азотной кислоте, травление в плавиковой кислоте, травление в смеси серной кислоты с перекисью водорода. Стравливание поверхности материала приводит к возникновению поверхностного рельефа и появлению скрытых дефектов, а используемые высокотоксичные растворы сами могут быть источником загрязнения поверхности ионами металлов. Химические способы очень энергоемки и создают экологические проблемы (Ефимов И.Е. Микроэлектроника. Физические и технологические основы. - М.: Высшая школа, 1986).

Цель изобретения - создание такого способа очистки поверхности осколков кристаллов, который позволяет эффективно очищать их от технологических загрязнений, обеспечивает нетоксичность технологических операций, ресурсосбережение (исключение дорогостоящих минеральных кислот и растворов и снижение энергопотребления) и охрану окружающей среды.

Применение ультразвука позволяет осуществить качественную очистку осколков кристаллов от сложных технологических отложений. Ультразвук способен проникать в микроскопические каналы и скрытые полости через жидкую рабочую среду и очищать их от загрязнений. При этом можно использовать экологически безопасные рабочие жидкости, которые хорошо растворяют соответствующие загрязнения, а также обладают физико-химическими параметрами, обуславливающими достижение наибольшей интенсивности ударных ультразвуковых волн.

Технический результат, получаемый от изобретения, - очистка осколков от технологических загрязнений, состоящих из электрокорунда, дибутилфталата, шеллака, канифоли, камфорного масла, следов маркеров и т.д. с уровнем чистоты не менее 99,996%.

Для достижения технического результата предлагаемый способ включает промывку осколков в трех ваннах ультразвукового технологического комплекса.

Для достижения технического результата осколки кристаллов помещают в рабочую емкость ультразвуковой установки 1, которую заполняют водой до необходимого уровня, добавляют моющее средство в соотношении 50-100 грамм моющего средства на 1 литр воды, нагревают полученный раствор до температуры 50-60°C и подвергают воздействию ультразвука интенсивностью 20-25 Вт на литр моющего раствора в течение 10-30 минут, в зависимости от состава, структуры и толщины слоя отложений. В процессе ультразвуковой обработки моющий раствор нагревается за счет тепловой энергии, выделяемой в процессе кавитации моющего раствора, тем самым компенсируя потерю моющих свойств раствора. В процессе ультразвуковой обработки в моющем растворе происходит кавитационное разрушение и растворение технологических загрязнений. Барботирование моющего раствора воздухом (P=0,02-0,05 МПа) без ультразвука в течение 5 минут после окончания процесса ультразвукового воздействия обеспечивает удаление частиц загрязнителя с поверхностного слоя осколков.

После промывки в моющем растворе сапфировые осколки помещают в рабочую емкость ультразвуковой установки 2, заполненную до необходимого уровня чистой водой с температурой 60-70°C и подвергают воздействию ультразвука интенсивностью 15-20 Вт на 1 литр воды в чистой воде в течение 10-15 минут. В процессе ультразвуковой обработки происходит вымывание моющего раствора из микроскопических каналов и скрытых полостей и замещение его чистой водой.

После ультразвуковой обработки в моющем растворе и ультразвуковой промывки водой осколки помещают в рабочую емкость ультразвуковой установки 3, заполненную деионизированной водой температурой 60-70°C до необходимого уровня, и подвергают воздействию ультразвука интенсивностью 10-15 Вт на 1 литр воды в течение 5-10 минут. В процессе улыразвуковой обработки происходит окончательное удаление следов моющего раствора с микрорельефа поверхностей обрабатываемых осколков.

Для увеличения скорости удаления загрязнителя с поверхности обрабатываемых осколков в ультразвуковых установках 1, 2 и 3 создают регулярное течение рабочей среды в рабочей емкости за счет создания движущегося ультразвукового поля.

Заявленные пределы температуры нагрева до 50-60°C для моющего раствора, заявленное соотношение моющего средства и воды 50-100 грамм на литр, а также интенсивность ультразвукового воздействия и время обработки осколков ультразвуком основаны на экспериментальных данных.

Пример

Очистка осколков кристаллов от технологических загрязнений. Оборудование - ультразвуковая установка с устройством, обеспечивающим регулярное движение моющего раствора относительно неподвижных обрабатываемых изделий и регулируемой мощностью. Объем рабочей емкости - 10 литров. Экологически чистое техническое моющее средство (ТМС). Ультразвуковая очистка производилась без предварительной очистки в следующей последовательности:

1.1. Ультразвуковая очистка в моющем растворе

Моющее средство - 10% раствор ТМС. Начальная температура раствора - 20°C. Нагрев электронагревателем до 50°C. Мощность ультразвука 25 Вт/л. Продолжительность очистки 20 минут. Конечная температура раствора 55°C.

1.2. Барботированне моющего раствора в рабочей емкости воздухом давлением 0,02-0,05 МПа без ультразвука в течение 5 минут.

1.3. Ультразвуковая очистка осколков в чистой воде

Моющее средство - водопроводная вода. Начальная температура - 60°C. Мощность ультразвука 20 Вт/л. Продолжительность очистки - 10 минут.

1.4. Ультразвуковая очистка осколков в деионизированной воде

Моющее средство - деионизированная вода. Начальная температура - 60°C. Мощность ультразвука 10 Вт/л. Продолжительность очистки - 10 минут.

Контроль качества очистки проводился способом выращивания нового промышленного монокристалла с добавлением очищенных осколков в исходное сырье. Результат - выращен монокристалл с заданным уровнем чистоты.

Предлагаемый способ обеспечивает повышение качества очистки сапфировых осколков, экологическую безопасность, снижение себестоимости и тpудoемкocти процесса очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ЗАЩИТНОГО СНАРЯЖЕНИЯ | 2013 |

|

RU2557752C2 |

| Способ ультразвуковой очистки янтаря | 2019 |

|

RU2726721C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2010 |

|

RU2429920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2486971C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ И СУШКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТОПЛИВНЫХ БАКОВ | 2015 |

|

RU2599302C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ САПФИРОВЫХ ПОДЛОЖЕК | 2009 |

|

RU2395135C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПЛАСТИН САПФИРА | 2009 |

|

RU2419177C2 |

| Способ мытья столовой посуды ручным способом в организациях общественного питания | 2021 |

|

RU2771902C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2011 |

|

RU2495512C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262397C1 |

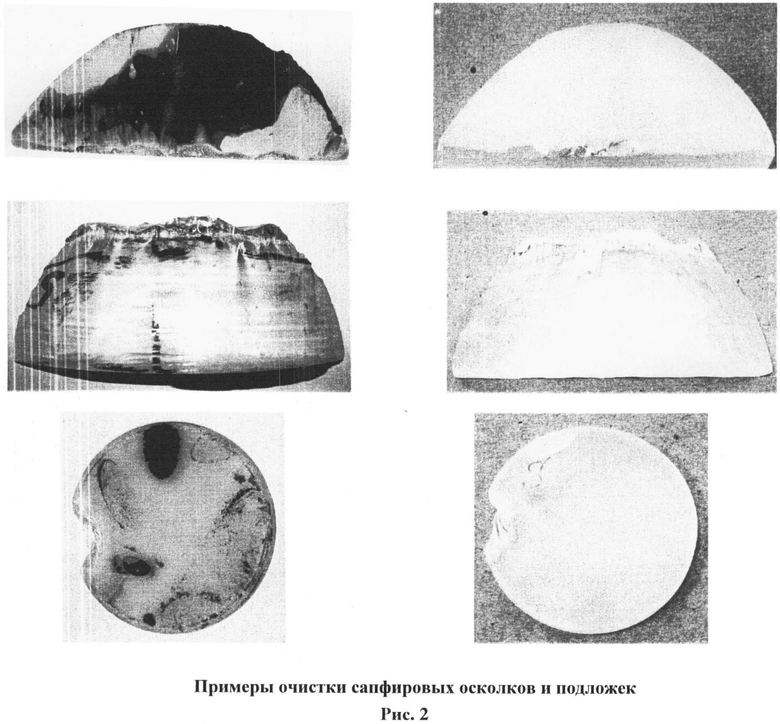

Изобретение относится к способам ультразвуковой очистки кристаллов и может быть использовано для очистки кристаллов сапфира от технологических загрязнений. Сущность: осколки кристаллов поочередно промывают в трех установках ультразвукового технологического комплекса. Причем в первой установке осколки кристаллов промывают в водном растворе моющего средства с наложением движущегося ультразвукового поля, после чего барботируют моющий раствор воздухом. Во второй установке промывку осуществляют в чистой воде с наложением движущегося ультразвукового поля. В третьей установке осколки кристаллов промывают в деионизированной воде с наложением движущегося ультразвукового поля. Технический результат: повышение эффективности и экологичности очистки искусственных кристаллов, снижение трудоемкости процесса очистки. 2 ил.

Способ ультразвуковой очистки материалов при производстве искусственных кристаллов, заключающийся в промывке осколков кристаллов в трех установках ультразвукового технологического комплекса:

в первой установке - в водном растворе моющего средства концентрацией 50-100 г/л, температурой 50-60°C с наложением движущегося ультразвукового поля интенсивностью 20-25 Вт/л в течение 10-30 минут и последующим барботированием моющего раствора воздухом (P=0,02-0,05 МПа) без ультразвука в течение 5 минут;

во второй установке - в чистой воде при температуре 60-70°C с наложением движущегося ультразвукового поля интенсивностью 15-20 Вт/литр в течение 10-15 минут;

в третьей установке - в деионизированной воде при температуре 60-70°C с наложением движущегося ультразвукового поля интенсивностью 10-15 Вт/л в течение 5-10 минут.

| CN 102825028 A, 19.12.2012 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2010 |

|

RU2429920C1 |

| US 5501240 A, 26.03.1996 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262397C1 |

Авторы

Даты

2014-10-10—Публикация

2013-02-27—Подача