Область техники, к которой относится изобретение

Изобретение относится к области машиностроения и может быть использовано в ракетной, авиационной и других областях техники, в которых применяются системы, включающие баки с рабочей жидкостью, к которым предъявляются повышенные требования уровня промышленной чистоты, в частности топливные баки, основным элементом конструкции которых является обечайка вафельной структуры.

Уровень техники

Существует способ очистки топливных баков, при котором очистку топливных баков проводят циклами «наполнение-слив» путем наполнения бака топливом и последующего слива через фильтры с целью определения количества остаточного загрязнения (патент РФ №2523811).

Существует способ жидкоструйной очистки полостей топливных баков ракет-носителей космического назначения путем циклической гидродинамической обработки поверхностей струями жидкости с использованием моечных головок, перемещаемых или неподвижно фиксируемых в очищаемых объемах. (http://www.dts.dp.ua/ru).

Общеизвестен способ очистки и сушки топливных баков, при котором очистку баков проводят циклами «наполнение-слив» путем наполнения бака водным раствором хромпика и слива раствора через фильтры, а окончательную очистку и сушку производят ручной протиркой специальными салфетками, смоченными спирто-бензиновой смесью, с последующей конвекционной сушкой внутреннего объема бака горячим воздухом. Для достижения необходимой степени чистоты общая продолжительность процесса очистки и сушки составляет 160-180 часов.

Использование хромпика обусловлено необходимостью обеззараживания воды, используемой в замкнутой системе циклического заполнения бака. Способ связан с высокой длительностью и себестоимостью процесса, низкой эффективностью, экологической опасностью и вредными условиями труда. Высокая себестоимость обусловлена большими капитальными затратами на экологию и эксплуатационными расходами, включающими значительные энергозатраты и водопотребление, огромное количество расходных материалов. В технологических процессах очистки используются химически опасные и легковоспламеняющиеся жидкости.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является создание способа, позволяющего эффективно очищать и сушить внутренние поверхности топливных баков, исключить использование ручного труда, вредных и легковоспламеняющихся жидкостей, минимизировать продолжительность технологического процесса, капитальные затраты и расходы на электроэнергию и материалы.

Технический результат заявленного изобретения заключается в обеспечении необходимого уровня промышленной чистоты топливных баков путем воздействия ультразвуковых колебаний заданной частоты и мощности, возбуждаемых ультразвуковыми излучателями, располагаемыми горизонтальными рядами на наружной поверхности бака в местах пересечения ребер вафельных ячеек обечайки, последовательной очистки при присутствии воды на внутренней поверхности бака и сушки при ее отсутствии.

Технический результат заявленного изобретения достигается за счет того, что ультразвуковые излучатели размещают на внешней поверхности топливного бака в перекрестьях ячеек вафельного полотна обечайки топливного бака горизонтальными рядами равномерно по высоте топливного бака, смачивают внутреннюю поверхность топливного бака путем заполнения его водой и включают все излучатели, через 30 минут начинают последовательное снижение уровня воды в топливном баке и последовательно отключают ультразвуковые излучатели, при этом при достижении уровнем воды линии нижерасположенного ряда ультразвуковые излучатели вышерасположенного ряда отключают, а последний ряд излучателей отключают через 90-120 минут после полного освобождения бака от воды.

В частном случае реализации заявленного изобретения внутреннюю поверхность топливного бака смачивают водой с помощью устройства для струйной мойки, излучатели верхнего ряда отключают через 60 минут после выключения устройства для струйной мойки, последовательно отключают ультразвуковые излучатели каждого нижерасположенного ряда через 60 минут после отключения ультразвуковых излучателей вышерасположенного ряда, а последний ряд излучателей отключают через 90-120 минут после отключения излучателей предпоследнего ряда.

Раскрытие изобретения

При воздействии ультразвука на жидкость возникают специфические физические эффекты - кавитация, капиллярный эффект, радиационное давление, акустический ветер, ультразвуковой фонтан и многие другие (Основы физики и техники ультразвука / Б.А. Агранат, М.Н. Дубровин, Н.Н. Хавский, Г.И. Эскин. - М., 1987).

Ультразвуковой способ очистки работает по принципу отщепления загрязнений от поверхностей, основным условием которого является воздействие ультразвуковых колебаний на обрабатываемую поверхность

При воздействии ультразвуковых волн в слое загрязнителя образуются микроскопические трещины. Жидкость проникает в них и концентрируется в полостях, образовавшихся между обрабатываемой поверхностью и загрязнителем, создает "расклинивающий" эффект и отрывает загрязнитель от поверхности. Кавитационное воздействие одновременно с очисткой используется для уничтожения вредных микроорганизмов, т.е. дезинфекции.

За счет возникающего в жидкости изменения давления происходит разрушение поверхности мембраны микроорганизмов и бактерий, которые находятся в жидкости, вызывая их гибель.

При распространении ультразвуковой волны частицы среды колеблются около своих положений равновесия и не перемещаются вместе с волной.

Однако при повышении интенсивности ультразвука частицы наряду с колебательным движением совершают и поступательное движение: в среде возникает течение, направленное от излучателя и имеющее скорость, много меньшую скорости звука.

Следствием сильного ультразвукового ветра является возникновение акустических потоков, под воздействием которых у поверхности материала происходит дробление капель, а оставшийся тонкий слой жидкости «сдувается» с обрабатываемой поверхности.

Эти свойства ультразвука можно успешно использовать для сушки поверхностей. Сравнение ультразвуковой сушки с конвективной при постоянном обдуве поверхности материала показывает, что даже когда скорость акустических потоков сравнима со скоростью постоянного потока воздуха при обдуве, ультразвуковая сушка протекает значительно быстрее ввиду того, что толщина пограничного слоя для акустических потоков меньше, чем толщина гидродинамического пограничного слоя.

Топливный бак устанавливают в вертикальное положение. Ультразвуковые излучатели, питающиеся от собственных генераторов, размещают в перекрестьях ребер вафельных ячеек обечайки с наружной стороны бака горизонтальными рядами равномерно по высоте бака, обеспечивая минимальное волновое сопротивление в местах контакта излучателей и поверхности обечайки. Количество излучателей определяют исходя из их мощности и размеров бака в соотношении 150-200 Вт на 1 м2 площади обечайки.

Ультразвуковая очистка водой и сушка внутренних поверхностей бака возможна в двух вариантах.

В первом варианте внутреннюю поверхность бака смачивают, заполняя водой весь внутренний объем бака, и включают все излучатели. Под воздействием ультразвуковых волн происходит вымывание из неровностей рельефа внутренней поверхности топливного бака и растворение в воде флюсов, абразивов и мельчайших частиц материала, образующихся при механической обработке и сварке частей бака. Через 30 минут начинают снижение уровня жидкости в баке.

При понижении уровня жидкости происходит процесс ультразвуковой сушки свободной от жидкости внутренней поверхности топливного бака.

При снижении уровня жидкости до линии расположения второго ряда, излучатели первого ряда отключают.

При снижении уровня жидкости до линии расположения третьего ряда, отключают излучатели второго ряда и так далее. Последний ряд излучателей отключают через 1,5-2 часа после полного освобождения бака от жидкости.

Во втором варианте включают все излучатели, внутреннюю поверхность смачивают водой с помощью устройства для струйной мойки в течение 30 минут. Через 1 час после выключения устройства для струйной мойки излучатели первого ряда отключают. Еще через час отключают излучатели второго ряда и так далее. Последний ряд излучателей отключают через 1,5-2 часа после отключения предпоследнего ряда излучателей.

В обоих вариантах места расположения ультразвуковых излучателей и мощность ультразвука при очистке и сушке остаются неизменными, а ультразвуковая частота каждого излучателя, питающегося от собственного генератора, и всей системы в целом настраивается автоматически в диапазоне от 22 до 33 кГц в зависимости от количества воды в баке и/или ее отсутствия.

Заявленные параметры основаны на экспериментальных данных. При меньших значениях мощности и частоты ультразвука, меньшем времени ультразвукового воздействия не обеспечивается необходимый уровень промышленной чистоты.

При больших значениях мощности и частоты ультразвука, большем времени воздействия ультразвука происходит необоснованный расход электроэнергии. Экспериментально установлено, что необходимый уровень промышленной чистоты достигается только при расположении излучателей в перекрестьях ребер вафельного полотна.

Изобретение может быть проиллюстрировано следующими примером.

Пример. Очистка и сушка обечайки топливного бака проводились на лабораторном макете. Лабораторный макет представляет собой плиту, вырезанную из листа обечайки топливного бака, имеющую плоские боковые стенки, выполненные из того же материала. Плита и стенки образуют ванну.

Ультразвуковые излучатели вмонтированы в основание. Стяжные болты стягивают основание и плиту, обеспечивая контакт между излучающими поверхностями излучателей и плитой. Каждый излучатель питается от собственного генератора.

Ультразвуковая очистка производилась без какой-либо предварительной очистки в следующей последовательности:

Ультразвуковая очистка

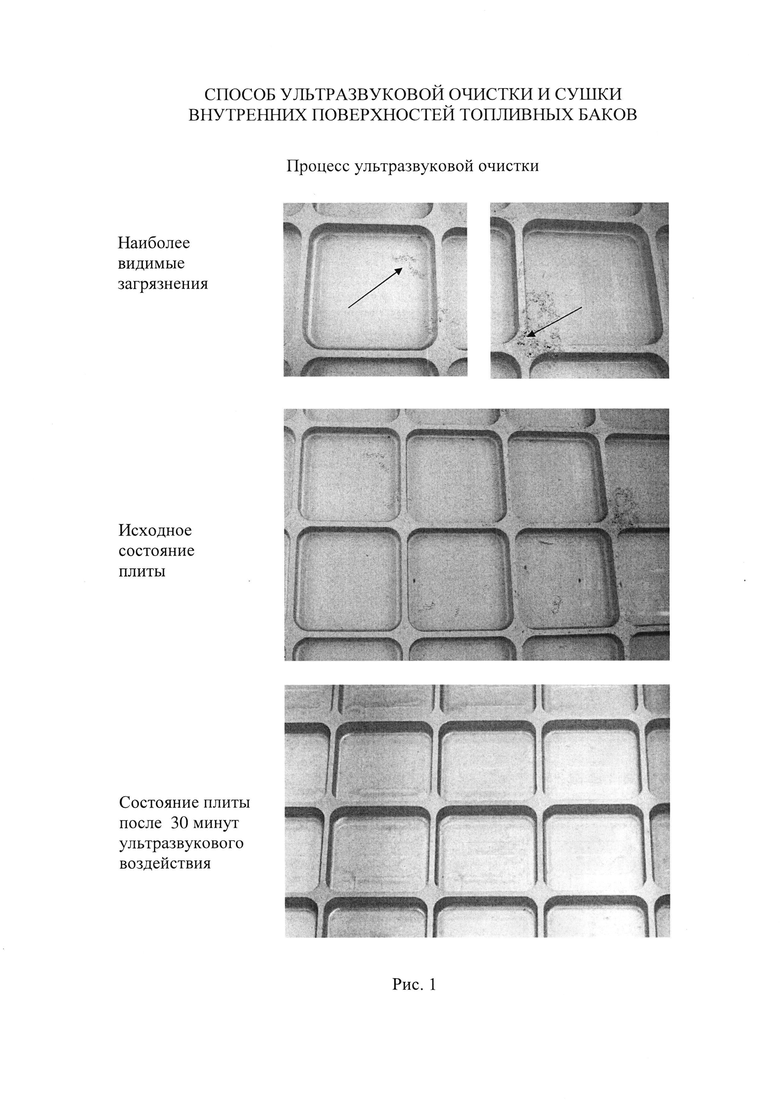

1. Ванна была наполнена чистой водой. Излучатели расположены в центрах ячеек плиты. При включении ультразвука в течение 30 минут видимые загрязнения оторвались от плоских поверхностей ячеек плиты и смешались с водой в виде невидимой мельчайшей дисперсии.

После слива воды и высыхания поверхности плиты была проведена проверка качества очистки визуальным способом с протиркой поверхности чистой сухой салфеткой. Загрязнений, видимых невооруженным глазом, не обнаружено. После протирки ребер ячеек на салфетке обнаружены следы загрязнений.

2. Ванна была наполнена чистой водой. Излучатели расположены в перекрестьях ребер ячеек плиты. При включении ультразвука в течение 30 минут видимые загрязнения оторвались от поверхности плиты и смешались с водой в виде невидимой мельчайшей дисперсии.

После слива воды и высыхания поверхности плиты была проведена проверка качества очистки визуальным способом с протиркой поверхности чистой сухой салфеткой. Загрязнений, видимых невооруженным глазом, и загрязнений на салфетке после протирки не обнаружено (Рис. 1).

Ультразвуковая сушка

1. После слива воды ванна устанавливалась в вертикальном положении для имитации расположения ячеек в топливном баке. Излучатели располагались в центрах ячеек плиты.

Под воздействием ультразвуковых волн происходило высыхание внутренних поверхностей ячеек, образование капель на ребрах ячеек. После 60 минут воздействия ультразвука на нижних горизонтальных поверхностях и закруглениях ребер ячеек оставался слой воды.

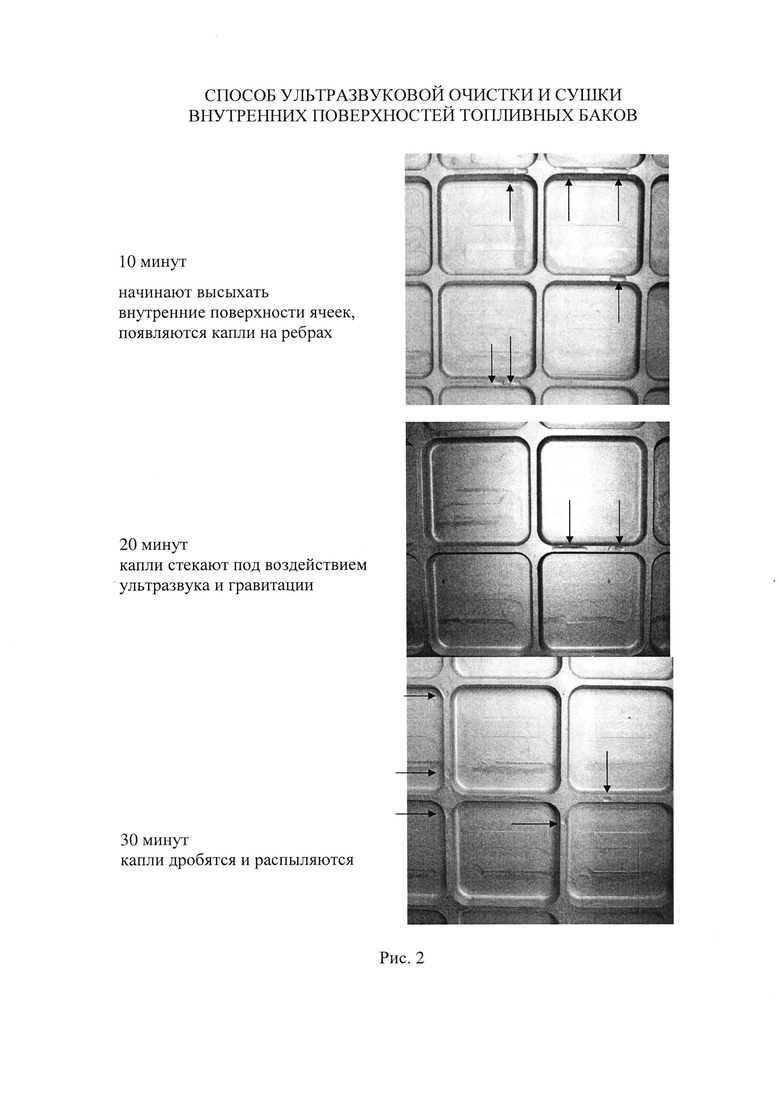

2. После слива воды ванна устанавливалась в вертикальном положении. Излучатели располагались в перекрестьях ребер ячеек плиты. При включении ультразвука первыми начинали высыхать внутренние поверхности ячеек.

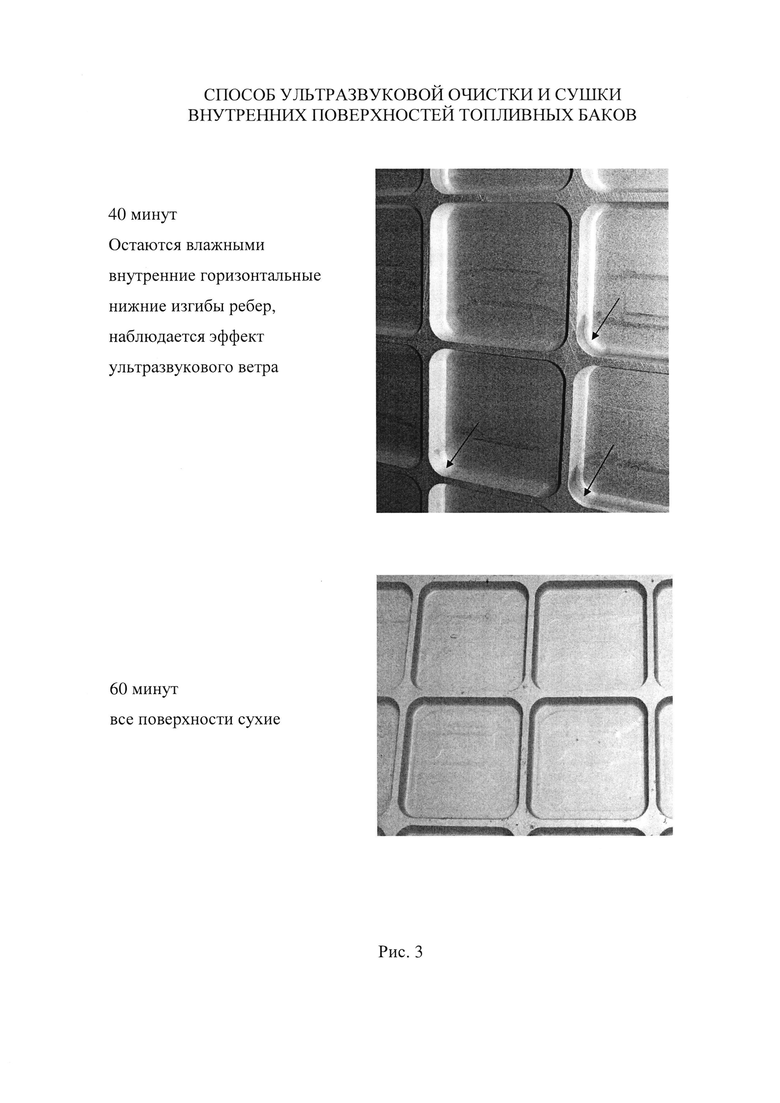

Под воздействием ультразвуковых волн происходило образование капель на ребрах ячеек и их стекание. Одновременно происходило дробление и распыление капель под воздействием кавитации (Рис. 2). Оставшийся тонкий слой воды на нижних горизонтальных поверхностях и закруглениях ребер ячеек «сдувался» под воздействием ультразвукового ветра (Рис. 3). Продолжительность процесса полной сушки составила 60 минут.

По результатам экспериментов установлено, что способ ультразвуковой очистки и сушки, заключающийся в воздействии ультразвуковых колебаний заданной частоты и мощности, возбуждаемых ультразвуковыми излучателями, питающимися от собственных генераторов, располагаемыми горизонтальными рядами на наружной поверхности бака в местах пересечения ребер вафельных ячеек обечайки, обеспечивает достижение требуемого уровня промышленной чистоты внутренних поверхностей топливных баков.

Способ может быть применен для очистки и сушки внутренних поверхностей топливных баков, выполненных из листовых панелей и профилей с поперечным и продольным подкреплением при размещении излучателей в местах расположения подкреплений.

Основные составляющие экономического эффекта от внедрения способа: снижение времени очистки и сушки, экономия энергоресурсов, исключение легковоспламеняющихся и токсичных жидкостей, улучшение условий труда, обеспечение экологических требований.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки топливных баков транспортных средств | 2024 |

|

RU2835057C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ЗАЩИТНОГО СНАРЯЖЕНИЯ | 2013 |

|

RU2557752C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ИСКУССТВЕННЫХ КРИСТАЛЛОВ | 2013 |

|

RU2530469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК | 2011 |

|

RU2486971C2 |

| Способ ультразвуковой очистки янтаря | 2019 |

|

RU2726721C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ДЕТАЛЕЙ | 2010 |

|

RU2429920C1 |

| Моечно-дезинфицирующее ультразвуковое устройство с гидродинамическим воздействием | 2018 |

|

RU2712669C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262397C1 |

| ПОСУДОМОЕЧНАЯ МАШИНА | 2002 |

|

RU2215461C2 |

| Моечная машина для стеклянных емкостей | 1990 |

|

SU1747216A1 |

Изобретение относится к области машиностроения и может быть использовано в ракетной, авиационной и других областях техники, в которых применяются системы, включающие баки, в частности топливные баки, основным элементом конструкции которых является обечайка вафельной структуры. Способ включает размещение ультразвуковых излучателей на внешней поверхности топливного бака в перекрестьях ячеек вафельного полотна обечайки топливного бака горизонтальными рядами равномерно по высоте топливного бака. Внутреннюю поверхность топливного бака смачивают путем заполнения его водой и включают все излучатели. Через 30 минут начинают последовательное снижение уровня воды в топливном баке и последовательно отключают ультразвуковые излучатели. При достижении уровнем воды линии нижерасположенного ряда ультразвуковые излучатели вышерасположенного ряда отключают. Последний ряд излучателей отключают через 90-120 минут после полного освобождения бака от воды. Использование изобретения позволяет обеспечить необходимый уровень промышленной чистоты топливных баков. 1 з.п. ф-лы, 3 ил.

1. Способ очистки и сушки топливных баков с обечайкой вафельной структуры, заключающийся в том, что ультразвуковые излучатели размещают на внешней поверхности топливного бака в перекрестьях ячеек вафельного полотна обечайки топливного бака горизонтальными рядами равномерно по высоте топливного бака, смачивают внутреннюю поверхность топливного бака путем заполнения его водой и включают все излучатели, через 30 минут начинают последовательное снижение уровня воды в топливном баке и последовательно отключают ультразвуковые излучатели, при этом при достижении уровнем воды линии нижерасположенного ряда ультразвуковые излучатели вышерасположенного ряда отключают, а последний ряд излучателей отключают через 90-120 минут после полного освобождения бака от воды.

2. Способ по п. 1, отличающийся тем, что внутреннюю поверхность топливного бака смачивают водой с помощью устройства для струйной мойки, излучатели верхнего ряда отключают через 60 минут после выключения устройства для струйной мойки, последовательно отключают ультразвуковые излучатели каждого нижерасположенного ряда через 60 минут после отключение ультразвуковых излучателей вышерасположенного ряда, а последний ряд излучателей отключают через 90-120 минут после отключения излучателей предпоследнего ряда.

| СПОСОБ ОЧИСТКИ ТОПЛИВНЫХ БАКОВ РАКЕТНЫХ БЛОКОВ ОТ ЧАСТИЦ ЗАГРЯЗНЕНИЙ ПРИ ПОДГОТОВКЕ ИХ К СТЕНДОВЫМ ИСПЫТАНИЯМ | 2013 |

|

RU2523811C1 |

| Устройство для ультразвуковой очистки полых изделий | 1986 |

|

SU1431874A1 |

| Ассиметричная фронтальная жатка-прокосчик | 1960 |

|

SU139497A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2016-10-10—Публикация

2015-09-11—Подача