Область техники

Настоящее изобретение относится к армированному волокнами композитному материалу, приемлемому для использования в относящихся к спорту вариантах применения и в общепромышленных целях; препрегу, соответствующим образом используемому для производства армированного волокнами композитного материала; и к способу производства препрега.

Более конкретно, настоящее изобретение относится к армированному волокнами композитному материалу, который может быть соответствующим образом использован в качестве различных каркасов, труб, рукояток, колес и криволинейных дисков для таких изделий в самолетах, судах, автомобилях, велосипедах и т.д., и в промышленных механизмах, таких как насосы и мотокосы; в качестве трубчатых изделий, таких как рукоятки клюшек для гольфа, рыболовные удилища, лыжные палки, ракетки для бадминтона и шесты для палаток; в качестве различных спортивных товаров и товаров для отдыха, таких как лыжи, сноуборды, головки клюшек для гольфа, обода велосипедных колес; и в качестве инженерных и конструкционных материалов гражданского строительства, а также для ремонта и упрочнения таких товаров; к препрегу, соответствующим образом используемому для производства армированного волокнами композитного материала; а также к способу производства препрега.

Уровень техники

Армированные волокнами композитные материалы, произведенные с использованием углеродных волокон или арамидных волокон в качестве армирующих волокон, имеют высокие удельные прочности и высокие удельные модули упругости, и поэтому широко используются в качестве конструкционных материалов для самолетов, автомобилей и др.; и для относящихся к спорту вариантов применения и общепромышленных целей, включая теннисные ракетки, рукоятки клюшек для гольфа, рыболовные удилища и велосипеды.

В современных клюшках для игры в гольф большую часть головок изготавливают из металлов, и они становятся длиннее, и, следовательно, вибрации и ощущение жесткости, передаваемое рукам при ударе мячей, повышены. Таким образом, возрастает запрос на улучшение характеристики демпфирования колебаний и восприятия удара мяча.

Патентный документ 1 описывает рукоятки клюшек для гольфа, в которых демпфирующий колебания слой, содержащий тканую металлическую оплетку, создан в продольном направлении, по меньшей мере, на части рукоятки, содержащей армированную волокнами смолу. Однако в этом случае, хотя характеристика демпфирования колебаний и улучшена, масса рукоятки повышается, так как используют металлическое волокно, имеющее более высокий удельный вес, чем углеродное волокно, которое обычно используют в рукоятках клюшек для гольфа.

Патентный документ 2 раскрывает рукоятку клюшки для гольфа, в которой, по меньшей мере, один слой полиэфирной пленки размещен между слоями армированной волокнами смолы или внутри самого дальнего внутреннего слоя из слоев армированной волокнами смолы. В этом случае, хотя характеристика демпфирования колебаний и улучшена, прочность на изгиб и прочность при кручении рукоятки падают, так как полиэфир имеет более низкий модуль упругости по сравнению с модулем упругости эпоксидной смолы, которую обычно используют в качестве матричной смолы в армированной волокнами смоле для рукояток клюшек для гольфа.

В теннисных ракетках с целью снижения веса и улучшения силы отталкивания и управляемости, успешно используют углеродно-волоконные композитные материалы, в которых в качестве матрицы использована эпоксидная смола. Импульс, генерируемый при ударе мячей с использованием ракетки, передается телу в форме колебаний через ракетку. Известно, что при повторном приеме колебаний, в локте накапливается усталость, и поэтому колебания приводят к так называемому «теннисному локтю» (заболеванию, связанному с болью в локте). Следовательно, колебания желательно снижать.

Патентный документ 3 раскрывает теннисную ракетку, изготовленную из армированного волокнами композитного материала, в котором в качестве матричной смолы используют композицию эпоксидной смолы, содержащую определенную эпоксидную смолу, каучуковые частицы, несовместимые с эпоксидной смолой, и поливинилформаль. В этом случае каучуковые частицы, несовместимые с эпоксидной смолой, проникают внутрь пучков армирующего волокна, и одновременно некоторое количество каучуковых микрочастиц просачивается через армирующие волокна, и, следовательно, большее количество каучукового компонента находится на поверхности препрега по сравнению с количеством каучукового компонента внутри препрега. Таким образом, большее количество каучукового компонента может находиться между слоями препрега после ламинирования слоев. В результате становится возможным создание ракетки, имеющей превосходную характеристику демпфирования колебаний, а также имеющей превосходное восприятие удара мяча в сравнении со случаем, в котором используют каучуковые микрочастицы, совместимые с эпоксидной смолой, а каучуковый компонент равномерно присутствует в препреге. Однако, так как каучуковые частицы, имеющие более низкий модуль упругости, чем модуль упругости эпоксидной смолы, проникают равномерно вовнутрь пучков армирующих волокон, модуль упругости матричной смолы в пучках армирующих волокон падает, приводя к ухудшению жесткости и прочности ракетки.

Между тем, препреги, каждый из которых произведен путем сборки в одно целое армирующего волокна с волокном термопластичной смолы, раскрыты в патентных документах 4 и 5. В патентном документе 4 используют полиамид 12, полиэфиримид или подобные материалы. В этом случае, хотя стойкость к ударным нагрузкам и усталостные характеристики армированного волокнами композитного материала и улучшены, характеристика демпфирования колебаний при температуре, близкой к комнатной температуре, недостаточна. В патентном документе 5 используют длинное волокно, изготовленное из термопластичной смолы. Методика использования длинного волокна является предпочтительной, так как проникновение компонента термопластичной смолы в пучки армирующего волокна может быть предотвращено. В патентном документе 5 используют длинные волокна Nylon 6, Nylon 66 и подобные волокна. Таким образом, хотя сопротивление ударным нагрузкам и усталостные характеристики армированного волокнами композитного материала и улучшены, характеристика демпфирования колебаний при температуре, близкой к комнатной температуре, недостаточна.

Патентный документ 6 раскрывает рыболовное удилище, имеющее улучшенную характеристику демпфирования колебаний с целью передачи слабой поклевки рыбы с высокой восприимчивостью. В этом документе полотно уретанового эластомера размещают между слоями армированной волокнами смолы. Полотно уретанового эластомера может сильно улучшать характеристику демпфирования колебаний армированного волокнами композитного материала, но может сильно ухудшать жесткость и прочность армированного волокнами композитного материала.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: Выложенная патентная публикация Японии № 2009-261473.

Патентный документ 2: Выложенная патентная публикация Японии № 2008-237373.

Патентный документ 3: Выложенная патентная публикация Японии № 2003-012889.

Патентный документ 4: Выложенная патентная публикация Японии № 4-292909.

Патентный документ 5: Выложенная патентная публикация Японии № 7-252372.

Патентный документ 6: Выложенная патентная публикация Японии № 4-207139.

Суть изобретения

Задачи, решаемые изобретением

Цель настоящего изобретения состоит в разработке армированного волокнами композитного материала, имеющего прекрасную жесткость, прочность и характеристику демпфирования колебаний; препрега, который может быть соответствующим образом использован для производства армированного волокнами композитного материала; и способа производства препрега.

Средства решения задач

Заявители настоящего изобретения провели интенсивные и широкие исследования с целью решения упомянутых выше задач. В результате было установлено, что армированный волокнами композитный материал, который имеет определенный состав, и препрег, который может быть использован для производства армированного волокнами композитного материала, могут решить упомянутые выше задачи. Это открытие приводит к осуществлению настоящего изобретения. Основные положения настоящего изобретения представлены ниже.

(1) Препрег, содержащий компоненты (А)-(С), названные ниже, где компонент (А) размещен на одной поверхности или на обеих поверхностях слоя, содержащего компоненты (В) и (С):

(А) нетканый материал, содержащий термопластичный эластомер и/или полиолефин, который имеет значение tan δ 0,06 или больше при 10°С, измеренное при измерении вязкоэластичности, и является несовместимым с компонентом (В);

(В) первая композиция эпоксидной смолы; и

(С) армирующее волокно.

(2) Способ производства препрега, представленного выше, включающий стадии: пропитки компонента (С) компонентом (В) с получением предшественника препрега; и прикрепления компонента (А) на предшественник препрега.

(3) Армированный волокнами композитный материал, содержащий компоненты (Е)-(G), названные ниже, где большое число слоев, каждый из которых содержит компоненты (F) и (G), ламинированы вместе, и компонент (Е) размещен между слоями, каждый из которых содержит компоненты (F) и (G):

(Е) - нетканый материал, содержащий термопластичный эластомер и/или полиолефин, который имеет значение tan δ 0,06 или больше при 10°С, измеренное при измерении вязкоэластичности, и является несовместимым с третьей композицией эпоксидной смолы;

(F) - отвержденный продукт третьей композиции эпоксидной смолы; и

(G) - армирующее волокно.

Эффекты изобретения

В соответствии с настоящим изобретением можно получить: армированный волокнами композитный материал, имеющий прекрасную жесткость, прочность и характеристику демпфирования колебаний; препрега, который может быть соответствующим образом использован для производства армированного волокнами композитного материала. То есть в соответствии с армированным волокнами композитным материалом и препрегом настоящего изобретения можно улучшить характеристику демпфирования колебаний армированного волокнами композитного материала без ухудшения его жесткости и прочности путем размещения нетканого материала, содержащего термопластичный эластомер и/или полиолефин, каждый из которых имеет высокую характеристику демпфирования колебаний, между слоями армированного волокнами композитного материала. Настоящее изобретение может быть использовано для улучшения восприятия удара мяча рукояткой клюшки для гольфа, улучшения характеристики амортизации удара теннисной ракетки, улучшения чувствительности к поклевке рыбы рыболовного удилища и т.д.

Краткое описание чертежей

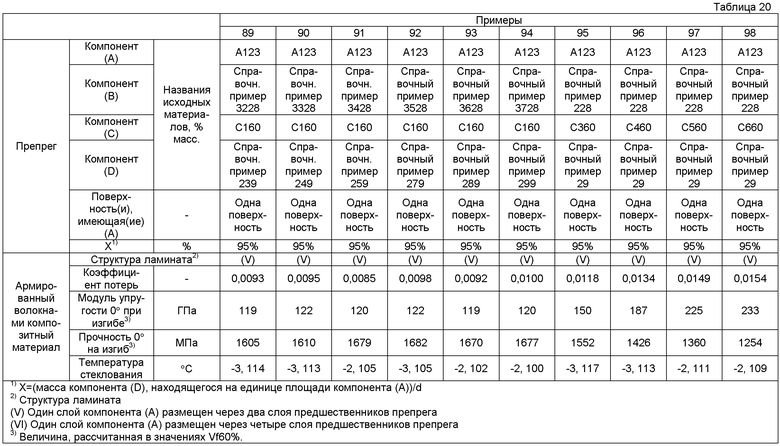

Фиг. 1 показывает вид поперечного сечения препрега, содержащего компоненты (А)-(С), где компонент (А) размещен на одной поверхности слоя, содержащего компоненты (В) и (С).

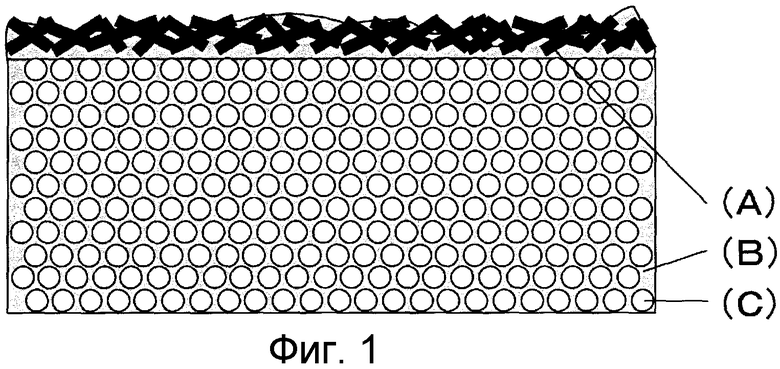

Фиг. 2 показывает вид поперечного сечения препрега, содержащего компоненты (А)-(С), где компонент (А) размещен на обеих поверхностях слоя, содержащего компоненты (В) и (С).

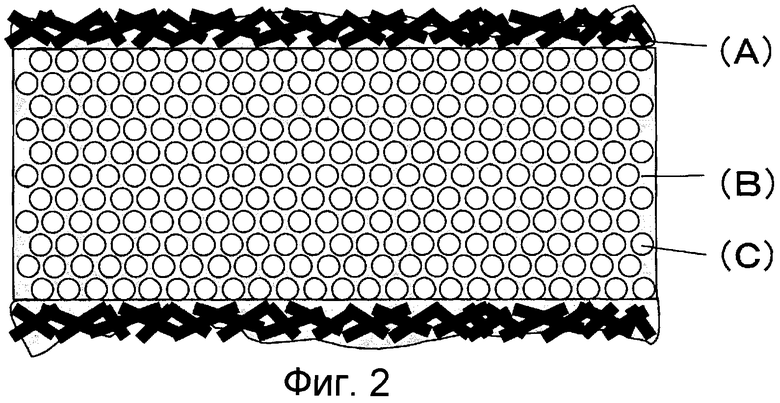

Фиг. 3 показывает вид поперечного сечения препрега, содержащего компоненты (А)-(D), где компонент (А) размещен на одной поверхности слоя, содержащего компоненты (В) и (С), в таком состоянии, что компонент (А) находится в компоненте (D).

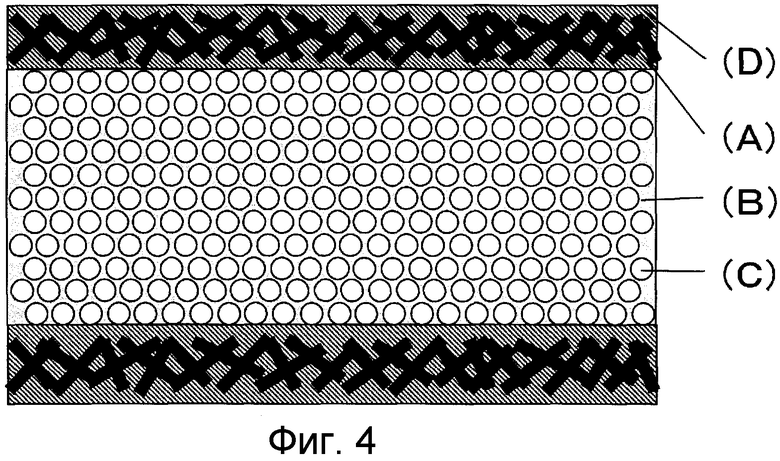

Фиг. 4 показывает вид поперечного сечения препрега, содержащего компоненты (А)-(D), где компонент (А) размещен на обеих поверхностях слоя, содержащего компоненты (В) и (С), в таком состоянии, что компонента (А) находится в компоненте (D).

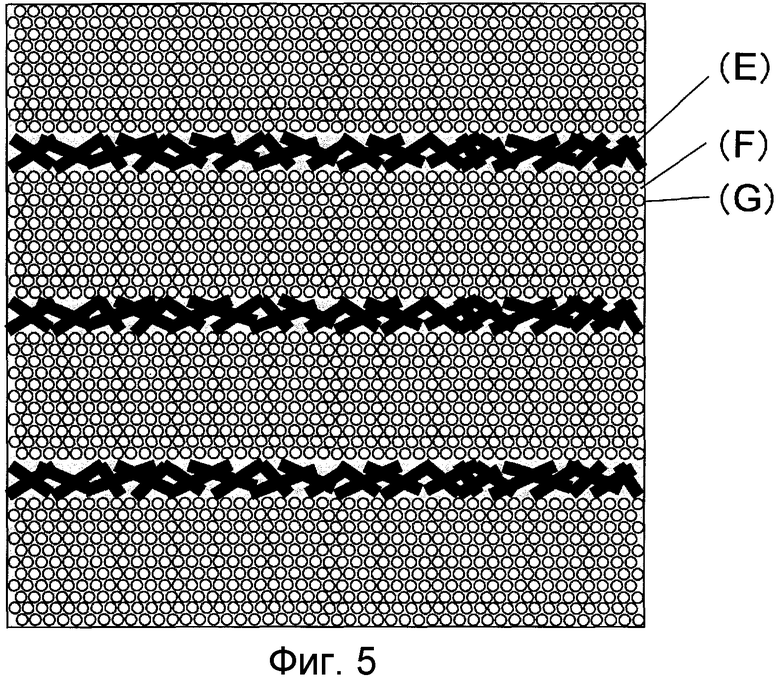

Фиг. 5 показывает вид поперечного сечения армированного волокнами композитного материала, содержащего компоненты (Е)-(G), где компонент (Е) размещен между двумя соседними слоями, каждый из которых содержит компоненты (F) и (G), в ламинате, содержащем слои.

Фиг. 6 показывает вид поперечного сечения армированного волокнами композитного материала, содержащего компоненты (Е)-(Н), где компонент (Е) размещен между двумя соседними слоями, каждый из которых содержит компоненты (F) и (G), в ламинате, содержащем слои, в таком состоянии, что компонент (Е) находится в компоненте (Н).

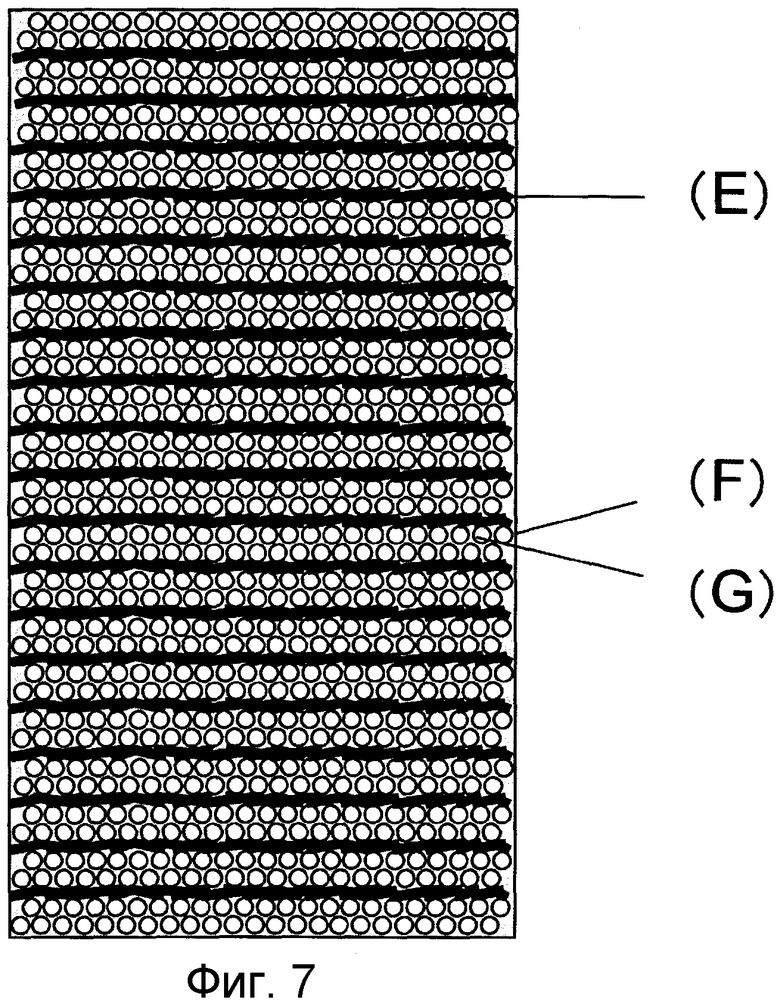

Фиг. 7 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(G), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и 19 отдельных слоев слоя, содержащего компонент (Е), соответственно размещены между каждыми двумя соседними слоями из 20 слоев.

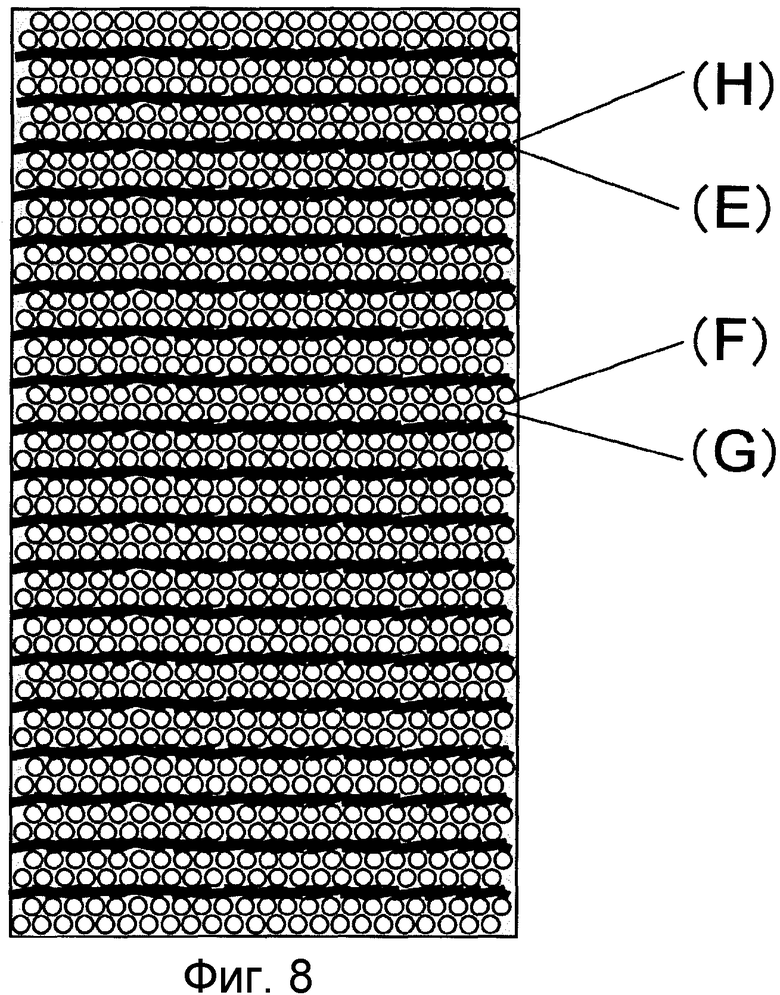

Фиг. 8 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(Н), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и 19 отдельных слоев слоя, содержащего компоненты (Е) и (Н), соответственно размещены между каждыми двумя соседними слоями из 20 слоев.

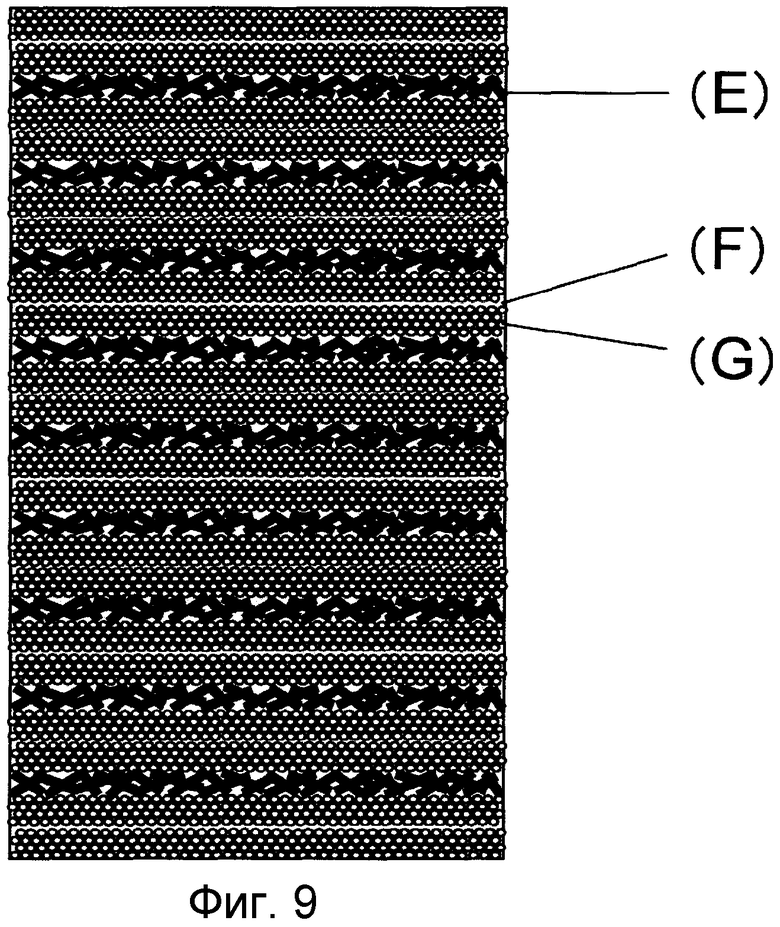

Фиг. 9 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(G), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и 9 отдельных слоев слоя, содержащего компонент (Е), соответственно размещены между любыми двумя соседними слоями из 20 слоев.

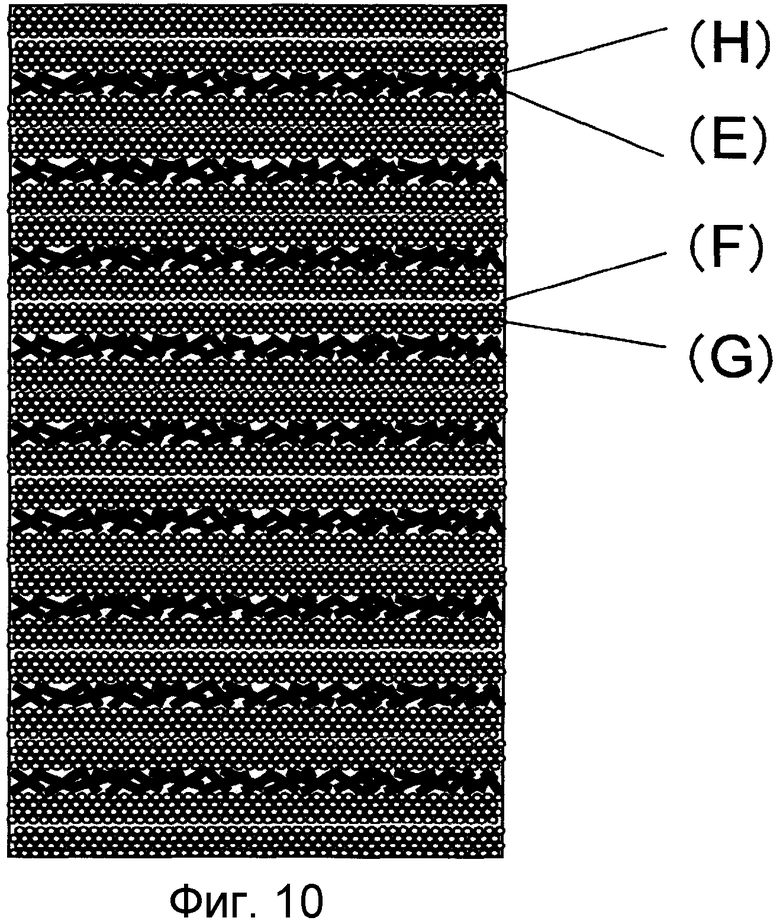

Фиг. 10 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(Н), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и 9 отдельных слоев слоя, содержащего компоненты (Е) и (Н), соответственно размещены между любыми двумя соседними слоями из 20 слоев.

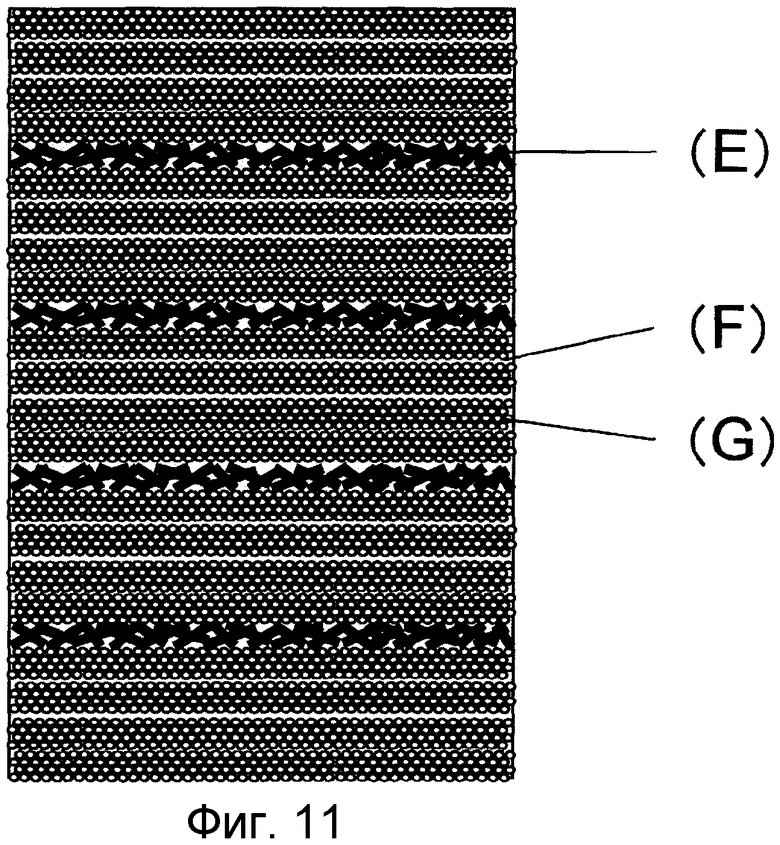

Фиг. 11 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(G), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и 4 отдельных слоя, содержащего компонент (Е), соответственно размещены между любыми двумя соседними слоями из 20 слоев.

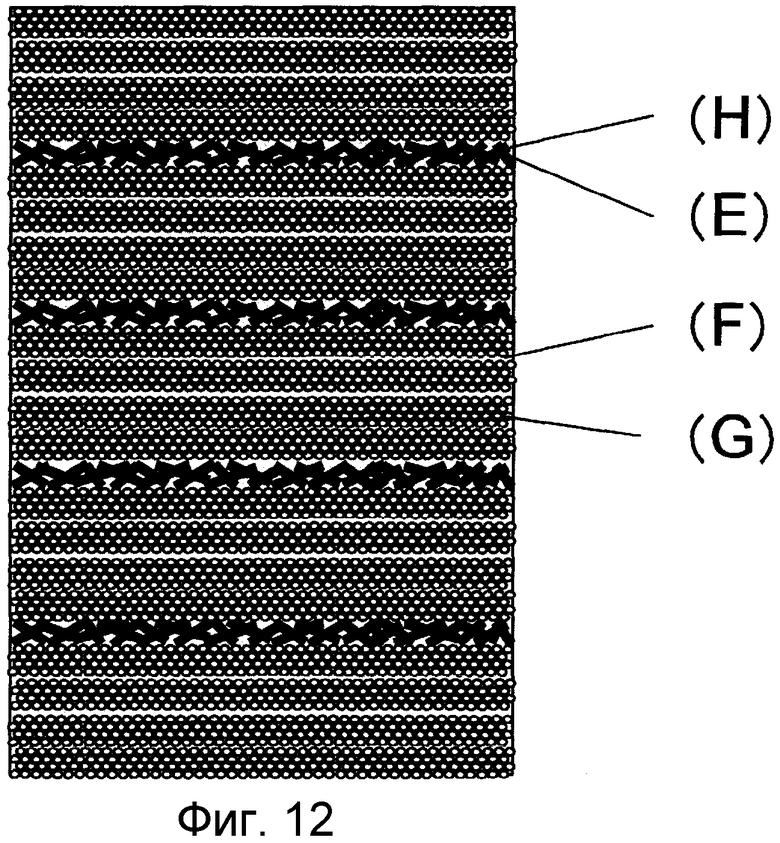

Фиг. 12 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(Н), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и 4 отдельных слоя, содержащего компоненты (Е) и (Н), соответственно размещены между любыми двумя соседними слоями из 20 слоев.

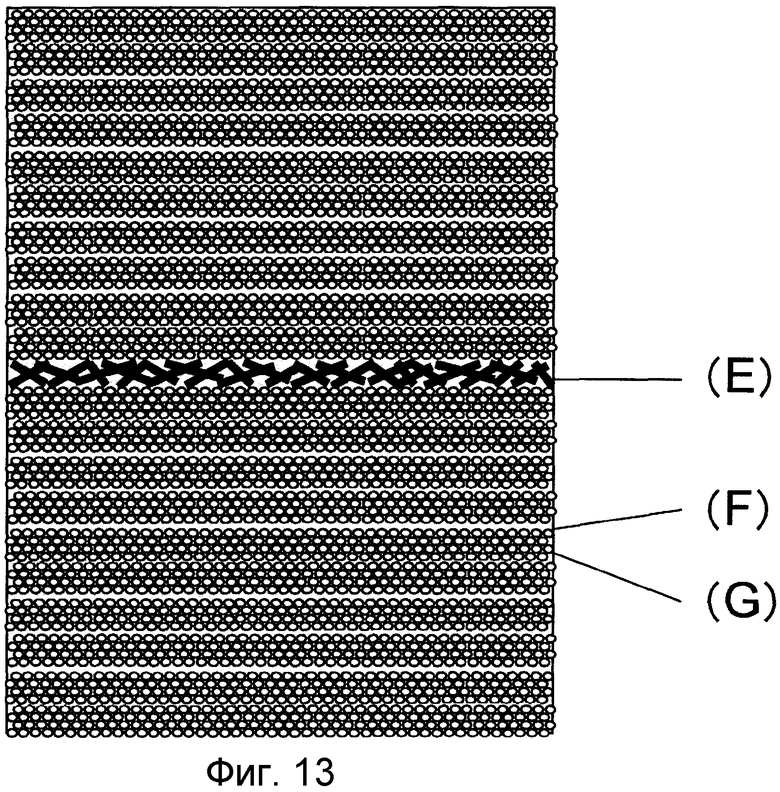

Фиг. 13 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(G), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и один отдельный слой слоя, содержащего компонент (Е), размещен в центре 20 слоев.

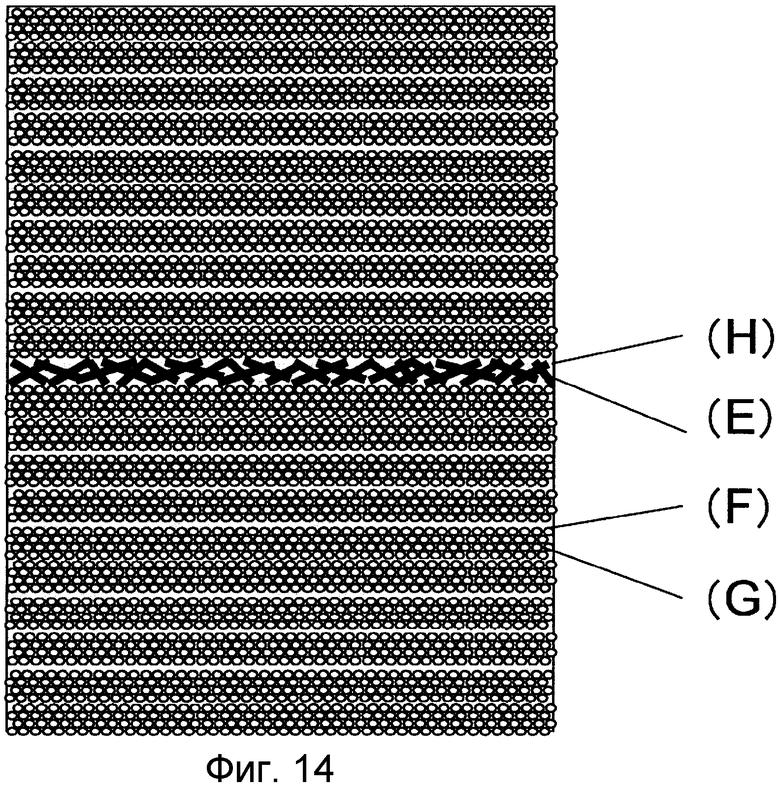

Фиг. 14 показывает вид поперечного сечения ламината препрега, содержащего компоненты (Е)-(Н), где 20 отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и один отдельный слой слоя, содержащего компоненты (Е) и (Н), размещен в центре 20 слоев.

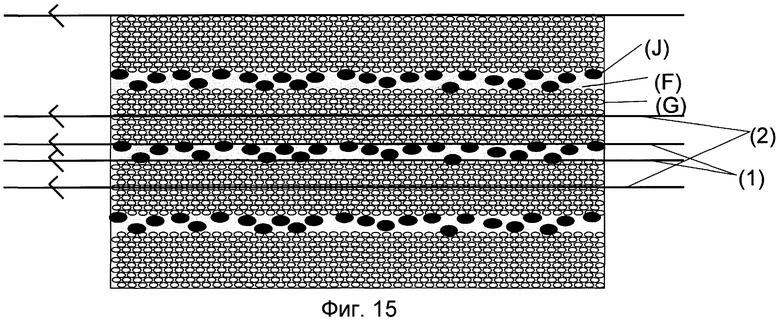

Фиг. 15 показывает вид поперечного сечения армированного волокнами композитного материала, содержащего компоненты (Е)-(G), где частицы полиамидного эластомера (J) присутствуют между слоями, каждый из которых содержит компоненты (F) и (G), в ламинате, содержащем слои.

Способы осуществления изобретения

Настоящее изобретение описано ниже более детально.

Препрег в соответствии с настоящим изобретением содержит следующие компоненты (А)-(С):

(А) нетканый материал, содержащий термопластичный эластомер и/или полиолефин, который имеет значение tan δ 0,06 или больше при 10°С, измеренное при измерении вязкоэластичности, и является несовместимым с компонентом (В);

(В) первую композицию эпоксидной смолы; и

(С) армирующее волокно.

Виды поперечного сечения предпочтительных аспектов препрега в соответствии с настоящим изобретением проиллюстрированы на Фиг. 1-4. Как показано на Фиг. 1-4, компонент (С) пропитывают компонентом (В) с образованием слоя, и компонент (А) размещают на одной поверхности или на обеих поверхностях слоя, содержащего компоненты (В) и (С).

Компонент (А), который используют в настоящем изобретении, как требуется, имеет значение tan δ 0,06 или больше, предпочтительно 0,07 или больше, более предпочтительно 0,09 или больше при измерении вязкоэластичности. Если значение tan δ меньше чем 0,06, характеристика демпфирования колебаний является неудовлетворительной. Значение tan δ при 10°С может быть определено путем измерения динамической вязкоэластичности пластиноподобной отливки, которую производят путем введения компонента (А) в пресс-форму из нержавеющей стали и затем проведения операции прессового формования компонента (А).

Компонент (А), как также требуется, содержит термопластичный эластомер и/или полиолефин. Определение «термопластичный эластомер» относится к блок-сополимеру, содержащему мягкий сегмент и жесткий сегмент, представляющий собой полимер, который проявляет эластичность каучука при обычной температуре и может быть размягчен, будучи нагретым, для проявления пластичности. Обычный эластомер, такой как вулканизированный каучук, не может проявлять текучесть, будучи нагретым, и, следовательно, не может быть использован для производства нетканого материала. Что касается термопластичного эластомера, то можно использовать термопластичный эластомер на основе полистирола, термопластичный эластомер на основе полиолефина, термопластичный эластомер на основе поливинилхлорида, термопластичный эластомер на основе полиуретана, термопластичный эластомер на основе сложного полиэфира, термопластичный эластомер на основе полиамида, термопластичный эластомер на основе иономера, фторсодержащий термопластичный эластомер и т.д. Из них с точки зрения адгезии к эпоксидной смоле предпочтительными являются термопластичный эластомер на основе полиамида, имеющий полиамидную структуру и структуру простого полиэфира, или термопластичный эластомер на основе сложного полиэфира, имеющий структуру сложного полиэфира и структуру простого полиэфира. Примеры коммерчески доступных продуктов термопластичного эластомера на основе полиамида, имеющего полиамидную структуру и структуру простого полиэфира, включают «UBESTA XPA» (зарегистрированный товарный знак) (производства Ube Industries, Ltd.), «PEBAX» (зарегистрированный товарный знак) (производства Arkema) и «NOVAMID» (зарегистрированный товарный знак) (производства DSM Japan Engineering Plastics K.K.). Примеры коммерчески доступных продуктов термопластичного эластомера на основе сложного полиэфира, имеющего структуру сложного полиэфира и структуру простого полиэфира, включают «Hytrel» (зарегистрированный товарный знак) (производства Du Pont-Toray Co., Ltd.) и «Pelprene» (зарегистрированный товарный знак) (производства Toyobo Co., Ltd.).

Определение «полиолефин» относится к полимеру, произведенному гомополимеризацией или сополимеризацией алкена или алкина. Примеры полиолефина включают: полиолефины, произведенные гомополимеризацией, такие как полиэтилен, полипропилен и полибутилен; и полиолефины, произведенные сополимеризацией, такие как сополимер полипропилен-полиэтилен и сополимер полибутилен-полипропилен. Из таких компонентов с точки зрения характеристики демпфирования колебаний, удельного веса и стоимости предпочтительным является полипропилен или полипропиленовый сополимер. Примеры полипропиленового сополимера включают полипропилен-этиленовый статистический сополимер, полипропилен-1-бутеновый статистический сополимер, полипропилен-этилен-1-бутеновый статистический сополимер и полипропилен-этилен-этилен-полипропиленовый каучуковый блок-сополимер. Полиолефин, имеющий полярную группу, введенную в его молекулу, используют более предпочтительно с точки зрения адгезии к компоненту (В). Примеры полиолефина, имеющего полярную группу, введенную в его молекулу, включают хлорированный полиолефин, модифицированный кислотой полиолефин и модифицированный амидом полиолефин. Примеры коммерчески доступных продуктов полиолефина включают «Suntec-HD» (зарегистрированный товарный знак) (производства Asahi Kasei Chemicals Corporation), «Novatec HD» (зарегистрированный товарный знак) (производства Japan Polyethylene Corporation), «Miperon» (зарегистрированный товарный знак) (производства Mitsui Chemicals, Inc.) и «Sumikathene» (зарегистрированный товарный знак) (производства Sumitomo Chemical Co., Ltd.); и примерами коммерчески доступных продуктов полипропилена являются «Sumistran» (зарегистрированный товарный знак) (производства Sumitomo Chemical Co., Ltd.) и «Daicel PP» (зарегистрированный товарный знак) (производства Daicel Polymers, Ltd.). Примеры коммерчески доступных продуктов полипропиленового сополимера включают «Primepolypro» (зарегистрированный товарный знак) J226E, J226T, J227T, J229E, BJS-MU, J704LB и J715M (производства Prime Polymer Co., Ltd.). Примеры коммерчески доступных продуктов полиолефина, имеющего полярную группу, введенную в его молекулу, включают «Admer» (зарегистрированный товарный знак) (производства Mitsui Chemicals, Inc.), «Modic» (зарегистрированный товарный знак) и «Linklon» (зарегистрированный товарный знак) (которые производит Mitsubishi Chemical Corporation), «Arrowbase» (зарегистрированный товарный знак) (производства Unitika Co., Ltd.), «Hardlen» (зарегистрированный товарный знак) (производства Toyobo Co., Ltd.) и «Adtex» (зарегистрированный товарный знак) (производства Japan Polyethylene Corporation).

Компонент (А), как также требуется, имеет форму нетканого материала. Определение «нетканый материал» относится к похожему на ткань материалу, произведенному путем связывания волокон вместе в форме тонкослойной волоконной сборки (холста) химическим или механическим способом (например, адгезией, плавлением, спутыванием) без прядения, ткачества или вязания волокон. Когда компонент (А) используют в форме нетканого материала, становится возможным получение армированного волокнами композитного материала, имеющего прекрасную жесткость, прочность и характеристику демпфирования колебаний. Когда вместо нетканого материала используют пленку, хотя характеристика демпфирования колебаний армированного волокнами композитного материала и улучшается, жесткость термопластичного эластомера и/или полиолефина падает по сравнению с жесткостью матричной смолы в армирующих волокнах, и поэтому жесткость и прочность полученного армированного волокнами композитного материала сильно падает. Когда нетканый материал используют в качестве компонента (А), слой нетканого материала пропитывают первой композицией эпоксидной смолы, которая представляет собой компонент (В), подробно описанный ниже; и, следовательно, жесткость слоя нетканого материала повышается, в результате чего характеристика демпфирования колебаний армированного волокнами композитного материала может быть улучшена, наряду с предупреждением снижения жесткости и прочности армированного волокнами композитного материала. Если пленка прикреплена вместо нетканого материала на слой, содержащий компоненты (В) и (С), то пленка покрывает поверхность полученного препрега полностью, и, следовательно, липкость препрега теряется. Если вместо нетканого материала используют частицы, хотя характеристику демпфирования колебаний полученного армированного волокнами композитного материала и улучшают, частицы, которые имеют более низкую жесткость по сравнению с жесткостью матричной смолы в армирующих волокнах, проникают вовнутрь пучков армирующих волокон, что может привести к ухудшению жесткости или прочности армированного волокнами композитного материала. Когда компонент (А) имеет форму нетканого материала, проникновение компонента (А) вовнутрь пучков армирующих волокон может быть предупреждено, и также может быть предотвращено снижение жесткости и прочности армированного волокнами композитного материала. Если частицы добавляют к композиции эпоксидной смолы, вязкость смоляной композиции повышается, и, следовательно, количество добавленных частиц ограничено. Если количество добавленных частиц ограничено небольшим количеством, часто трудно достигнуть высокой характеристики демпфирования колебаний.

Примеры компонента (А) включают: нетканый материал, содержащий термопластичный эластомер, такой как «Straflex» (зарегистрированный товарный знак) (производства Idemitsu Unitech Co., Ltd.) и «Kuraflex» (зарегистрированный товарный знак) (производства Kuraray Co., Ltd.); и полиолефиновый нетканый материал, такой как «Stratec» (зарегистрированный товарный знак) RN2020 и RN2050 (производства Idemitsu Unitech Co., Ltd.), «Toraymicron» (зарегистрированный товарный знак) EM02010 и EM05010 (производства Toray Industries Inc.) и «Straflex» (зарегистрированный товарный знак) (производства Idemitsu Unitech Co., Ltd.).

Также необходимо, чтобы термопластичный эластомер и/или полиолефин компонента (А) и первая композиция эпоксидной смолы компонента (В) были несовместимы друг с другом. Если термопластичный эластомер и/или полиолефин компонента (А) и первая композиция эпоксидной смолы компонента (В) совместимы друг с другом, жесткость, прочность и температура стеклования полученного армированного волокнами композитного материала падают, и эффект улучшения характеристики демпфирования колебаний также снижается.

Тот факт, что компоненты (А) и (В) несовместимы друг с другом, может быть подтвержден температурой стеклования, которую получают из кривой динамического модуля упругости при измерении динамической вязкоэластичности отвержденного продукта смоляной композиции, содержащей компоненты (А) и (В). То есть температуры стеклования отверженного продукта смоляной композиции, содержащей компоненты (А) и (В), пластиноподобной отливки, содержащей только компонент (А), и отвержденной смолы, полученной отверждением только компонента (В), измеряют путем измерения динамической вязкоэластичности. Когда компоненты (А) и (В) несовместимы друг с другом, температуру стеклования отвержденного продукта смоляной композиции, содержащей компоненты (А) и (В), наблюдают при той же температуре, что и температуры стеклования пластиноподобной отливки, содержащей только компонент (А), и отвержденной смолы, произведенной отверждением только компонента (В). Определение «та же температура», используемое в данном случае, означает, что разность между температурами стеклования попадает в пределы интервала от -3 до 3°С.

Получение отвержденного продукта смоляной композиции, содержащей компоненты (А) и (В), проводят следующим образом. Компонент (А) гранулируют путем измельчения замораживанием, измельченный компонент (А) замешивают с компонентом (В) с получением смоляной композиции, и затем смоляную композицию обеспечивают в вакууме. Далее смоляную композицию вводят в форму, которая отрегулирована так, чтобы производить формованное изделие толщиной 2 мм, с помощью распорной детали толщиной 2 мм, изготовленной из «Teflon» (зарегистрированный товарный знак) и помещенной в форму, и затем отверждают при условиях, обеспечивающих возможность полного отверждения компонента (В); в результате получают пластиноподобное отвержденное изделие, не имеющее сформировавшихся в нем пустот. Выражение «условия, которые обеспечивают возможность полного отверждения компонента (В)», используемое в данном случае, означает, что не наблюдают выделения остаточного тепла, когда отвержденную смолу, произведенную отверждением компонента (В), подвергают дифференциальному сканирующему калориметрическому измерению в температурном интервале от комнатной температуры до температуры 250°С.

Пластиноподобная отливка, содержащая только компонент (А), может быть изготовлена путем введения компонента (А) в пресс-форму из нержавеющей стали толщиной 2 мм и проведения прессового формования при давлении 50 кг/см2 в течение 5 минут.

Получение отвержденной смолы из компонента (В) проводят следующим образом. Компонент (В) обеспенивают в вакууме, и затем полученный продукт отверждают в форме, которая отрегулирована так, чтобы получать формованный продукт, имеющий толщину 2 мм, с помощью распорной детали толщиной 2 мм, изготовленной из «Teflon» (зарегистрированный товарный знак) и помещенной в форме, при условиях, при которых компонент (В) отверждается полностью. Таким способом может быть получена пластиноподобная отливка, не имеющая сформировавшихся в ней пустот.

Компонент (А) предпочтительно имеет вес материала от 5 до 100 г/м2, более предпочтительно от 10 до 50 г/м2. Если вес материала компонента (А) составляет меньше чем 5 г/м2, хотя жесткость и прочность полученного армированного волокнами композитного материала являются прекрасными, характеристика демпфирования армированного волокнами композитного материала имеет тенденцию улучшаться незначительно. Кроме того, если вес материала компонента (А) составляет меньше чем 5 г/м2, часто встречается деформация или разрыв препрега под действием силы растяжения, прикладываемой во время обработки, и, следовательно, с препрегом трудно работать. С другой стороны, если вес материала компонента (А) превышает 100 г/м2, трудно пропитать внутреннюю часть нетканого материала матричной смолой, и, следовательно, часто образуются пустоты в армированном волокнами композитном материале. Таким образом, хотя характеристика демпфирования колебаний полученного армированного волокнами композитного материала является прекрасной, жесткость и прочность полученного армированного волокнами композитного материала имеет тенденцию ухудшаться. Кроме того, если вес материала компонента (А) превышает 100 г/м2, волокна расположены плотно, и, следовательно, жесткость слоя, содержащего компонент (А), падает. В результате жесткость и прочность полученного армированного волокнами композитного материала имеют тенденцию снижаться. Вес материала компонента (А) может быть измерен способом, описанным в публикации JIS L1906 (2005).

Предпочтительно, чтобы температура стеклования термопластичного эластомера, используемого для компонента (А), не подпадала в интервал от -10 до 100°С включительно. Если температура стеклования попадает в этот температурный интервал, когда армированный волокнами композитный материал применяют для рукоятки клюшки для гольфа, теннисной ракетки, рыболовного удилища, лыж и т.д., прочность таких изделий может меняться в зависимости от окружающей среды, в которой такие изделия используют, что является нежелательным.

Полиолефин, составляющий компонент (А), предпочтительно имеет удельный вес 0,95 или меньше. Если удельный вес больше чем 0,95, масса армированного волокнами композитного материала часто повышается, что не желательно. Удельный вес представляет собой величину, которую измеряют в соответствии с методом вытеснения воды, описанным в публикации JIS K7112 (2005).

Первая композиция эпоксидной смолы компонента (В) особенно не ограничена и содержит эпоксидную смолу и отверждающий агент и необязательно может содержать катализатор отверждения и подобные компоненты.

Примеры эпоксидной смолы, используемой в компоненте (В), включают эпоксидную смолу бисфенольного типа, эпоксидную смолу аминного типа, эпоксидную смолу фенол-новолачного типа, эпоксидную смолу крезол-новолачного типа, эпоксидную смолу резоцинового типа, эпоксидную смолу фенол-аралкильного типа, эпоксидную смолу циклопентандиенового типа, эпоксидную смолу, имеющую бифенильную структуру, модифицированную изоциататом эпоксидную смолу и модифицированную уретаном эпоксидную смолу. Может быть использован, по меньшей мере, мере один компонент, выбранный их таких компонентов.

Определение «эпоксидная смола бисфенольного типа», используемое в данном случае, относится к эпоксидной смоле, произведенной путем глицидилирования двух фенольных гидрокси-групп в бисфенольном соединении, и включает эпоксидную смолу типа бисфенола А, эпоксидную смолу типа бисфенола F, эпоксидную смолу типа бисфенола AD, эпоксидную смолу типа бисфенола S или их галоген-замещенный продукт, алкил-замещенный продукт или гидрированный продукт. Помимо мономера также подходящим образом может быть использовано полимерное вещество, имеющее множество повторяющихся звеньев.

Примерами коммерчески доступных продуктов эпоксидной смолы типа бисфенола А являются «jER» (зарегистрированный товарный знак) 825, «jER» (зарегистрированный товарный знак) 828, «jER» (зарегистрированный товарный знак) 834, «jER» (зарегистрированный товарный знак) 1001, «jER» (зарегистрированный товарный знак) 1002, «jER» (зарегистрированный товарный знак) 1003, «jER» (зарегистрированный товарный знак) 1003F, «jER» (зарегистрированный товарный знак) 1004, «jER» (зарегистрированный товарный знак) 1004AF, «jER» (зарегистрированный товарный знак) 1005F, «jER» (зарегистрированный товарный знак) 1006FS, «jER» (зарегистрированный товарный знак) 1007, «jER» (зарегистрированный товарный знак) 1009 и «jER» (зарегистрированный товарный знак) 1010 (которые производит Mitsubishi Chemical Corporation). Примерами коммерчески доступных продуктов эпоксидной смолы типа бромированного бисфенола А являются «jER» (зарегистрированный товарный знак) 505, «jER» (зарегистрированный товарный знак) 5050, «jER» (зарегистрированный товарный знак) 5051, «jER» (зарегистрированный товарный знак) 5054 и «jER» (зарегистрированный товарный знак) 5057 (которые производит Mitsubishi Chemical Corporation). Примерами коммерчески доступных продуктов эпоксидной смолы типа гидрированного бисфенола А являются ST5080, ST4000D, ST4100D и ST5100 (которые производит Nippon Steel Chemical Co., Ltd).

Примерами коммерчески доступных продуктов эпоксидной смолы типа бисфенола F являются «jER» (зарегистрированный товарный знак) 806, «jER» (зарегистрированный товарный знак) 807, «jER» (зарегистрированный товарный знак) 4002Р, «jER» (зарегистрированный товарный знак) 4004Р, «jER» (зарегистрированный товарный знак) 4007Р, «jER» (зарегистрированный товарный знак) 4009Р, «jER» (зарегистрированный товарный знак) 4010Р (которые производит Mitsubishi Chemical Corporation), и «Epotohto» (зарегистрированный товарный знак) YDF2001 и «Epotohto» (зарегистрированный товарный знак) YDF2004 (которые производит Nippon Steel Chemical Co., Ltd.). Примером коммерчески доступного продукта эпоксидной смолы типа тетраметилбисфенола F является YSLV-80XY (производства Nippon Steel Chemical Co., Ltd.).

Примером эпоксидной смолы типа бисфенола S является «Epiclon» (зарегистрированный товарный знак) ЕХА-154 (производства DIC Corporation).

Из таких соединений предпочтительна эпоксидная смола типа бисфенола А или эпоксидная смола типа бисфенола F, так как может быть достигнут хороший баланс между модулем упругости, ударной вязкостью и теплостойкостью.

Примерами эпоксидной смолы аминного типа являются тетраглицидилдиаминодифенилметан, триглицидиламинофенол, триглицидиламинокрезол, тетраглицидилксилилендиамин и их галоген-замещенные продукты, алкинол-замещенные продукты, гидрированные продукты и т.д.

Примерами коммерчески доступных продуктов тетраглицидил-диаминодифенилметана являются «Sumiepoxy» (зарегистрированный товарный знак) ELM434 (производства Sumitomo Chemical Co., Ltd.), YH434L (производства Nippon Steel Chemical Co., Ltd.), «jER» (зарегистрированный товарный знак) 604 (производства Mitsubishi Chemical Corporation) и «Araldite» (зарегистрированный товарный знак) MY720 и MY721 (которые производит Huntsman Advanced Materials). Примеры коммерчески доступных продуктов триглицидиламинофенола или триглицидил-аминокрезола включают «Sumiepoxy» (зарегистрированный товарный знак) ELM100 (производства Sumitomo Chemical Co., Ltd.), «Araldite» (зарегистрированный товарный знак) MY0500, MY0510 и MY0600 (которые производит Huntsman Advanced Materials) и «jER» (зарегистрированный товарный знак) 630 (производства Mitsubishi Chemical Corporation). Примеры коммерчески доступных продуктов тетраглицидилксилилендиамина и его гидрированных продуктов включают TETRAD-X и TETRAD-С (которые производит Mitsubishi Gas Chemical Company, Inc.).

Примерами коммерчески доступных продуктов эпоксидной смолы фенол-новолачного типа являются «jER» (зарегистрированный товарный знак) 152 и «jER» (зарегистрированный товарный знак) 154 (которые производит Mitsubishi Chemical Corporation), и «Epiclon» (зарегистрированный товарный знак) N-740, N-770 и N-775 (которые производит DIC Corporation).

Примерами коммерчески доступных продуктов эпоксидной смолы крезол-новолачного типа являются «Epiclon» (зарегистрированный товарный знак) N-660, N-665, N-670, N-673 и N-695 (которые производит DIC Corporation), и EOCN-1020, EOCN-102S и EOCN-104S (которые производит Nippon Kayaku Co., Ltd.).

Примером коммерчески доступного продукта эпоксидной смолы резорцинового типа является «Denacol» (зарегистрированный товарный знак) ЕХ-201 (производства Nagase chemteX Corporation).

Примерами коммерчески доступных продуктов эпоксидной смолы дициклопентадиенового типа являются «Epiclon» (зарегистрированный товарный знак) НР7200, HP7200L, НР7200Н и НР7200НН (которые производит DIC Corporation), «Tactix» (зарегистрированный товарный знак) 558 (производства Huntsman Advanced Material) и XD-1000-1L и XD-1000-2L (которые производит Nippon Kayaku Co., Ltd.).

Примеры коммерчески доступных продуктов эпоксидной смолы, имеющей бифенильную структуру, включают «jER» (зарегистрированный товарный знак) YX4000H, YX4000 и YL6616 (которые производит Mitsubishi Chemical Corporation), и NC-3000 (производства Nippon Kayaku Co., Ltd.).

Примеры коммерчески доступных продуктов изоцианат- и уретан-модифицированных эпоксидных смол включают AER4152 (производства Asahi Kasei Epoxy Co., Ltd.) и ACR1348 (производства ADEKA Corporation), каждая из которых имеет оксазолидоновое кольцо.

Предпочтительно используют эпоксидную смолу, имеющую эпоксидный эквивалент от 800 до 5500, так как адгезия между компонентом (А) и нетканым материалом может быть повышена и может быть придана прекрасная характеристика демпфирования колебаний. Более предпочтительно эпоксидная смола имеет эпоксидный эквивалент от 800 до 2500. Если эпоксидный эквивалент составляет меньше чем 800, эффект улучшения адгезии часто ухудшается. Если эпоксидный эквивалент больше чем 5500, вязкость полученной композиции эпоксидной смолы растет, и, следовательно, часто трудно получить препрег. Эпоксидная смола бисфенольного типа, имеющая эпоксидный эквивалент от 800 до 5500, также предпочтительна с точки зрения баланса между характеристикой демпфирования колебаний и жесткостью. Эпоксидная смола типа бисфенола А и эпоксидная смола типа бисфенола F, каждая из которых имеет эпоксидный эквивалент от 800 до 5500, являются более предпочтительными.

Отверждающий агент, используемый в компоненте (В), представляет собой соединение, способное отверждать эпоксидную смолу. Отверждающий агент особенно не ограничен, и соединение, выбранное из дициандиамида и его производных и диаминодифенилсульфона, используют предпочтительно, так как такие соединения имеют хорошую стабильность при хранении. Кроме того, амины, такие как ароматические амины и алициклические амины, ангидриды кислот, полиаминоамиды, гидразиды органических кислот и изоцианаты, также могут быть использованы.

Примеры коммерчески доступных продуктов дициандиамида включают DICY-7 и DICY-15 (которые производит Mitsubishi Chemical Corporation).

Общее количество отверждающего агента предпочтительно является таким количеством, что количество группы активного водорода составляет от 0,6 до 1,2 эквивалента, более предпочтительно от 0,7 до 1,0 эквивалента, из расчета на 1 эквивалент эпоксидной группы во всем компоненте эпоксидной смолы. Определение «группа активного водорода», используемое в данном случае, относится к функциональной группе, которая может реагировать с эпоксидной группой. Если количество группы активного водорода составляет меньше чем 0,6 эквивалента, скорость реакции, теплостойкость и модуль упругости отвержденной смолы часто падают, приводя к снижению температуры стеклования и прочности полученного армированного волокнами композитного материала. Когда количество группы активного водорода превышает 1,2 эквивалента, хотя скорость реакции, температура стеклования и модуль упругости отвержденного продукта удовлетворительны, способность к пластической деформации часто ухудшается, что приводит к снижению ударной прочности полученного армированного волокнами композитного материала.

В качестве одного составляющего компонента, который находится в компоненте (В), также может быть использован катализатор отверждения. Примерами катализатора отверждения являются мочевинное соединение, третичный амин или его соли, имидазол или его соли, и кислота Льюиса или кислота Бренстеда или ее соли. Из этих соединений предпочтительно используют мочевинное соединение с точки зрения баланса между стабильностью при хранении и каталитической активностью.

Примерами мочевинного соединения являются N,N-диметил-N'-(3,4-дихлорфенил)мочевина, толуол-бис(диметилмочевина), 4,4'-метилен-бис(фенилдиметилмочевина) и 3-фенил-1,1-диметил-мочевина. Примерами коммерчески доступных продуктов мочевинного соединения являются DCMU99 (производства Hodogaya Chemical Co., Ltd.) и Omicure24, Omicure52 и Omicure94 (которые производит Emerald Performance Materials, LLC).

Количество добавленного мочевинного соединения предпочтительно составляет от 1 до 4 массовых частей, более предпочтительно от 1,5 до 3 массовых частей из расчета на 100 массовых частей общего количества компонентов эпоксидной смолы. Если количество добавленного мочевинного соединения меньше чем 1 массовая часть, реакция не может протекать удовлетворительно, и модуль упругости и теплостойкость отвержденной смолы часто неудовлетворительны. Если количество добавленного мочевинного соединения превышает 4 массовые части, реакция само-полимеризации эпоксидной смолы ингибирует реакцию между эпоксидной смолой и отверждающим агентом, приводя к ухудшению ударной вязкости отвержденной смолы или к снижению модуля упругости отвержденной смолы.

В компонент (В) любая термопластичная смола, отличная от компонента (А), может быть добавлена, пока это не ухудшает эффект настоящего изобретения. Примерами термопластичной смолы являются термопластичная смола, которая растворима в эпоксидной смоле, и органические частицы, такие как каучуковые частицы и частицы термопластичной смолы. В качестве термопластичной смолы, которая растворима в эпоксидной смоле, предпочтительно может быть использована термопластичная смола, имеющая водород-связывающую функциональную группу, что, как ожидают, оказывает влияние на улучшение адгезии между смолой и армирующим волокном. Примерами термопластичной смолы, которая растворима в эпоксидной смоле и имеет водород-связывающую функциональную группу, являются термопластичная смола, содержащая спиртовую гидроксильную группу, термопластичная смола, имеющая амидную связь, и термопластичная смола, содержащая сульфонильную группу.

Примерами термопластичной смолы, имеющей спиртовую гидроксильную группу, являются поливинилацетальная смола, такая как поливинилформаль и поливинилбутираль, поливиниловый спирт и фенокси-смола. Примерами термопластичной смолы, имеющей амидную связь, являются полиамид, полиимид и поливинилпирролидон. Примером термопластичной смолы, имеющей сульфонильную группу, является полисульфон. Полиамид, полиимид и полисульфон могут иметь функциональную группу, такую как простая эфирная связь и карбонильная группа, в их главной цепочке. Полиамид может иметь заместитель на атоме азота в амидной группе.

Примеры коммерчески доступных продуктов термопластичной смолы, растворимой в эпоксидной смоле и имеющей водород-связывающую функциональную группу, включают: «Denkabutyral» и «Denkaformal» (зарегистрированные торговые знаки) (производства Denki Kagaku Kogyo Kabushiki Kaisha) и «Vinylec» (зарегистрированный товарный знак) (производства JNC Corporation), которые представляют собой поливинилацетальные смолы; «UCAR» (зарегистрированный товарный знак) PKHP (производства Union Carbide Corporation), которая представляет собой фенокси-смолу; «Macromelt» (зарегистрированный товарный знак) (производства Henkel-Hakusui Corporation) и «Amilan» (зарегистрированный товарный знак) СМ4000 (производства Toray Industries Inc.), которые представляют собой полиамидные смолы; «Ultem» (зарегистрированный товарный знак) (производства General Electric Co., Ltd.) и «Matrimid» (зарегистрированный товарный знак) 5218 (производства Ciba Inc.), которые представляют собой полиимиды; «Sumikaexcel» (зарегистрированный товарный знак) (производства Sumitomo Chemical Co., Ltd.) и «UDEL» (зарегистрированный товарный знак) (производства Solvay Advanced Polymers Kabushiki Kaisha), которые представляют собой полисульфоны; и «Luviskol» (зарегистрированный товарный знак) (производства BASF Japan Ltd.), которая представляет собой поливинилпирролидон.

Акриловая смола имеет высокую несовместимость с эпоксидной смолой, и, следовательно, может быть соответствующим образом использована для регулирования вязкоэластичности. Примерами коммерчески доступных продуктов акриловой смолы являются «Dianal» (зарегистрированный товарный знак) BR серии (производства Mitsubishi Rayon Co., Ltd.), «Matsumoto Microsphere» (зарегистрированный товарный знак) M, M100 и М500 (производства Matsumoto Yushi-Seiyaku Co., Ltd.) и «Nanostrength» (зарегистрированный товарный знак) E40F, M22N и M52N (производства Arkema).

Также можно добавлять каучуковые частицы. Что касается каучуковых частиц, то с точки зрения эксплуатационных характеристик и др. предпочтительно используют сшитые каучуковые частицы и каучуковые частицы «сердцевина-оболочка», произведенные графт-полимеризацией различных полимеров на поверхностях сшитых каучуковых частиц.

Примеры коммерчески доступных продуктов сшитых каучуковых частиц включают FX501P (производства Japan Synthetic Rubber Corporation), которые содержат сшитый продукт карбоксил-модифицированного бутадиен-акрилонитрильного сополимера, и серии CX-MN (производства Nippon Shokubai Co., Ltd.) и серии YR-500 (Nippon Steel Chemical Co., Ltd.), каждый из которых содержит микрочастицы акрилового каучука.

Примеры коммерчески доступных продуктов каучуковых частиц «сердцевина-оболочка» включают «Paraloid» (зарегистрированный товарный знак) EXL-2655 (производства Kureha Corporation), которые содержат сополимер бутадиен-алкилметакрилат-стирол, «Staphyloid» (зарегистрированный товарный знак) AC-3355 и TR-2122 (производства Takeda Pharmaceutical Co., Ltd.), каждый содержащий сополимер эфира акриловой кислоты и эфира метакриловой кислоты, «PARALOID» (зарегистрированный товарный знак) EXL-2611 и EXL-3387 (производства Rohm and Haas), каждый из которых содержащий бутилакрилат-метилметакрилатный сополимер, и «Kane Ace» (зарегистрированный товарный знак) серий MX (производства Kaneka Corporation).

Что касается частиц термопластичной смолы, то предпочтительно используют полиамидные частицы и полиимидные частицы. Примерами коммерчески доступных продуктов полиамидных частиц являются SP-500 (производства Toray Industries Inc.) и «Orgasol» (зарегистрированный товарный знак) (производства Arkema).

В качестве компонента (С) используют армирующее волокно. Армирующее волокно особенно не ограничено, и могут быть использованы стекловолокно, углеродное волокно, арамидное волокно, борное волокно, алюминийоксидное волокно, кремнийкарбидное волокно или подобные волокна. Можно использовать, по меньшей мере, два из этих волокон в смешанной форме. Из этих волокон предпочтительно использовать углеродное волокно, так как может быть произведен армированный волокнами композитный материал, имеющий легкий вес и высокую жесткость.

Из углеродных волокон предпочтительным является углеродное волокно, имеющее модуль упругости при растяжении от 230 до 550 ГПа, так как может быть произведен армированный волокнами композитный материал, имеющий более легкий вес и более высокую жесткость и также имеющий прекрасную характеристику демпфирования колебаний. Если модуль упругости при растяжении составляет меньше чем 230 ГПа, жесткость и характеристика демпфирования колебаний полученного армированного волокнами композитного материала может иметь тенденцию к снижению. Если модуль упругости при растяжении превышает 550 ГПа, адгезия между углеродным волокном и эпоксидной смолой имеет тенденцию понижаться. Когда адгезия между углеродным волокном и эпоксидной смолой падает, хотя характеристика демпфирования колебаний полученного армированного волокнами композитного материала может быть улучшена за счет преобразования энергии, обусловленной теплотой трения, генерируемой между углеродным волокном и эпоксидной смолой, прочность полученного армированного волокнами композитного материала может быть понижена, что нежелательно. С точки зрения баланса между механическими свойствами и характеристикой демпфирования колебаний полученного армированного волокнами композитного материала более предпочтительно используют углеродное волокно, имеющее модуль упругости при растяжении от 230 до 300 ГПа.

Форма армирующего волокна особенно не ограничена. Например, может быть использовано длинное волокно, которое вытянуто и размещено в одном направлении, жгут, ткань, рогожа, трикотаж, тесьма, и короткое волокно, которое разрезано на длины менее чем 10 мм. Определение «длинное волокно», используемое в данном случае, относится, по существу, к бесконечным элементарным волокнам или пучкам волокон, которые имеют в длину 10 мм или больше. Определение «короткие волокна», используемое в данном случае, относится к пучку волокон, содержащему волокна, которые нарезаны на длины короче, чем 10 мм. В частности, в вариантах применения, для которых требуется высокая удельная прочность и высокий удельный модуль упругости, такая форма, когда пучок армирующего волокна вытянут и расположен в одном направлении, является наиболее подходящей. С точки зрения простоты работы подобная полотну (подобная ткани) форма также приемлема для настоящего изобретения.

Препрег в соответствии с настоящим изобретением может дополнительно содержать компонент (D), как показано на Фиг. 3 или Фиг. 4. Компонент (D) представляет собой вторую композицию эпоксидной смолы, которая несовместима с компонентом (А). В этом аспекте предпочтительно, чтобы компонент (А) был размещен на одной поверхности или на обеих поверхностях слоя, содержащего компоненты (В) и (С), и компонент (А) был размещен в таком состоянии, что компонент (А) находится в компоненте (D). Когда компонент (А) находится в состоянии, при котором компонент (А) находится в компоненте (D), образование пустот, которые образуются во время ламинирования и отверждения препрега для производства армированного волокнами композитного материала, может быть предотвращено. Компонент (D) особенно не ограничен, и может быть использована любая композиция эпоксидной смолы. Компонент (D) содержит эпоксидную смолу и отверждающий агент, и может содержать катализатор отверждения или подобный компонент, если это необходимо. Что касается эпоксидной смолы, отверждающего агента, катализатора отверждения и т.д. в компоненте (D), то могут быть использованы те компоненты, которые приведены в качестве примеров для компонента (В). Компонент (D) (вторая композиция эпоксидной смолы) может отличаться от компонента (В) (первая композиция эпоксидной смолы), но предпочтительно является такой же, что и компонент (В). Определение «такая же», используемое в данном случае, означает, что типы эпоксидной смолы, отвержающий агент и катализатор отверждения являются такими же, что и эпоксидная смола, отверждающий агент и катализатор отверждения, составляющие компонент (В), и различие в содержании каждого из компонентов находится в пределах 5% масс.

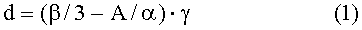

Предпочтительно, чтобы масса компонента (D), которой пропитана единица площади компонента (А), составляла от 95 до 130% от значения d, которое определяют в соответствии с формулой (1), показанной ниже. В этом аспекте полученный армированный волокнами композитный материал включает слой, содержащий отвержденный продукт компонентов (А) и (D) и размещенный между слоями, каждый из которых содержит отвержденный продукт компонентов (В) и (С), в ламинате, содержащем слой. В формуле (1) выражение «β/3» означает толщину компонента (А) в полученном армированном волокнами композитном материале. Нетканый материал, который соответствует компоненту (А), прессуют во время формования, и, следовательно, толщина нетканого материала в армированном волокнами композитном материале составляет приблизительно 1/3 от толщины нетканого материала в препреге. В формуле (1) выражение «А/α» означает толщину, соответствующую части, которую волокно, составляющее нетканый материал, занимает в нетканом материале. То есть выражение «β/3-А/α» означает толщину, соответствующую части, занимаемой пространством между волокнами нетканого материала в полученном армированном волокнами композитном материале. Следовательно, понятие «d» в формуле (1) означает массу на единицу площади компонента (D), требуемую для плотного заполнения пространства между волокнами компонента (А) отвержденным продуктом компонента (D) в полученном армированном волокнами композитном материале. Таким образом, заявители настоящего изобретения установили, что может быть произведен прекрасный армированный волокнами композитный материал путем определения массы компонента (D), которой пропитана единица площади компонента (А), в соответствии с формулой (1) при получении препрега.

Если масса компонента (D), которым пропитана единица площади компонента (А), составляет меньше чем 95% «d», в полученном армированном волокнами композитном материале образуются пустоты, и, следовательно, жесткость и прочность армированного волокнами композитного материала имеют тенденцию падать. Если масса компонента (D), которым пропитана единица площади компонента (А), превышает 130% «d», характеристика демпфирования колебаний полученного армированного волокнами композитного материала имеет тенденцию падать.

d=(β/3-А/α).γ

А - вес материала компонента (А) (г/м2);

α - удельный вес смолы, составляющей компонент (А) (г/см3);

β - толщина компонента (А) (мкм);

γ - удельный вес отвержденного продукта компонента (D) (г/см3).

Толщина компонента (А) представляет собой значение, определенное способом, описанным в публикации JIS L1906 (2005). Вес материала компонента (А) представляет собой значение, определенное методом, описанным в публикации JIS L1906 (2005). Удельный вес смолы, составляющей компонент (А), и удельный вес отвержденного продукта компонента (D) представляют собой значения, определенные методом вытеснения воды, который описан в публикации JIS K7112 (2005). Толщина компонента (А) представляет собой значение, определенное методом, описанным в JIS L1906 (2005).

Предпочтительно, чтобы температура стеклования отвержденной смолы, произведенной путем отверждения компонента (В), составляла 100°С или была выше. Если температура стеклования отвержденной смолы ниже, чем 100°С, может иметь место перекос или механическое напряжение армированного волокнами композитного материала во время его формования, и также может встречаться деформация армированного волокнами композитного материала при его применении в высокотемпературных средах. Отверждение компонента (В) может быть проведено, например, путем нагревания при 130°C в течение 90 минут.

Также предпочтительно, чтобы температура стеклования отвержденной смолы, произведенной путем отверждения компонента (D), составляла 100°С или была выше. Если температура стеклования отвержденного продукта ниже, чем 100°С, могут иметь место перекос или механическое напряжение армированного волокнами композитного материала во время его формования, и также может иметь место деформация армированного волокнами композитного материала при его применении в высокотемпературных средах. Отверждение компонента (D) может быть проведено, например, путем нагревания при 130°С в течение 90 минут. Температура стеклования отвержденной смолы компонента (D) может быть определена тем же способом, как и при определении температуры стеклования отвержденной смолы компонента (В). То есть температура стеклования может быть определена путем обеспенивания компонента (D) в вакууме, и затем измерением динамической вязкоэластичности отвержденной смолы, произведенной отверждением обеспененного продукта в форме, которая отрегулирована так, чтобы производить формованное изделие толщиной 2 мм, с помощью распорной детали толщиной 2 мм, изготовленной из «Teflon» (зарегистрированный товарный знак) и размещенной в форме.

Способ производства препрега в соответствии с настоящим изобретением особенно не ограничен, и препрег может быть произведен подходящим образом способами (1) и (2), приведенными ниже.

(1) Способ производства препрега, включающий стадии: пропитки компонента (С) компонентом (В) для производства предшественника препрега; и прикрепления компонента (А) на предшественник препрега.

(2) Способ производства препрега, включающий следующие стадии (I)-(III):

(I) пропитки компонента (А) компонентом (D) для производства полотна нетканого материала;

(II) пропитки компонента (С) компонентом (В) для производства предшественника препрега; и

(III) прикрепления полотна нетканого материала, произведенного на стадии (I), на предшественник препрега, произведенный на стадии (II).

Примеры способа пропитки компонента (С) компонентом (В) включают мокрый способ, в котором композицию эпоксидной смолы растворяют в растворителе, таком как метилэтилкетон или метанол, для снижения вязкости композиции эпоксидной смолы, и затем проводят пропитку; и способ горячего расплава (сухой способ), в котором вязкость композиции эпоксидной смолы уменьшают за счет нагревания, и затем проводят пропитку.

Примером мокрого способа является способ, в котором армирующее волокно погружают в раствор композиции эпоксидной смолы и затем вытягивают из раствора и растворитель испаряют из армирующего волокна с использованием печи или подобного оборудования. Примером способа горячего расплава является способ, в котором волоконную основу, состоящую из армирующего волокна, напрямую пропитывают композицией эпоксидной смолы, вязкость которой была понижена нагреванием; или способ, в котором производят пленку путем нанесения покрытия на прокладочную бумагу или подобный материал из композиции эпоксидной смолы, пленку накладывают на обе поверхности или на одну поверхность волоконной основы, состоящей из армирующего волокна, и затем полученный ламинат обжимают при нагревании, в результате пропитывая смолой волоконную основу, состоящую из армирующего волокна. Предпочтительным является способ горячего расплава, так как в препреге, по существу, не остается растворителя.

Предпочтительно, чтобы предшественник препрега, произведенный пропиткой компонента (С) компонентом (В), имел содержание армирующего волокна на единицу площади от 50 до 200 г/м2. Если содержание армирующего волокна составляет меньше чем 50 г/м2, требуется увеличение числа одиночных слоев, которые должны быть ламинированы, для достижения желаемой толщины при формировании армированного волокнами композитного материала, и, следовательно, технологическая операция становится более сложной. С другой стороны, если содержание армирующего волокна превышает 200 г/м2, драпируемость препрега имеет тенденцию ухудшаться. Массовое содержание волокна предпочтительно попадает в интервал от 50 до 90% масс., более предпочтительно от 55 до 85% масс., еще более предпочтительно от 60 до 80% масс. Определение «массовое содержание волокна», используемое в данном случае, означает отношение массы армирующего волокна в компоненте (С) к общей массе предшественника препрега. Если массовое содержание волокна составляет меньше чем 50% масс., количество добавленной смолы является слишком большим, и, следовательно, становится невозможным достижение преимуществ армированного волокнами композитного материала, имеющего прекрасную удельную прочность и прекрасный удельный модуль упругости, или количество теплоты, выделяемой при отверждении, становится слишком высоким во время производства армированного волокнами композитного материала. Если массовое содержание волокна превышает 90% масс., пропитка смолой часто не имеет успеха и, следовательно, могут быть сформированы пустоты в полученном армированном волокнами композитном материале.

В качестве способа пропитки компонента (А) компонентом (D) может быть использован тот же способ, что и способ, используемый для пропитки компонента (С) компонентом (В). Когда для пропитки используют мокрый способ, предпочтительно использовать растворитель, в котором компонент (А) не может быть растворен, чтобы сохранить конфигурацию компонента (А). Когда для пропитки используют способ горячего расплава, предпочтительно пропитывать компонент (А) при температуре равной или ниже, чем температура плавления компонента (А), чтобы сохранить конфигурацию компонента (А).

Ниже описан армированный волокнами композитный материал в соответствии с настоящим изобретением. Армированный волокнами композитный материал в соответствии с настоящим изобретением содержит компоненты (Е)-(G), названные ниже, где множество отдельных слоев слоя, содержащего компоненты (F) и (G), ламинированы вместе, и компонент (Е) размещен между каждыми двумя соседними слоями множества отдельных слоев слоя, содержащего компоненты (F) и (G). Виды поперечного сечения предпочтительных аспектов армированного волокнами композитного материала представлены на Фиг. 5 и 6. Определение «между каждыми двумя соседними слоями отдельных слоев» относится к областям, которые расположены между каждыми двумя соседними слоями множества отдельных слоев слоя, содержащего компоненты (F) и (G), и не содержат компонент (G):

(Е) нетканый материал, содержащий термопластичный эластомер и/или полиолефин, который имеет значение tan δ 0,06 или больше при 10°С при измерении вязкоэластичности, и несовместим с третьей композицией эпоксидной смолы;

(F) отвержденная смола третьей композиции эпоксидной смолы; и

(G) армирующее волокно.

Компонент (Е), как требуется, имеет значение tan δ при 10°С 0,06 или больше, предпочтительно 0,07 или больше, еще более предпочтительно 0,09 или больше, при измерении вязкоэластичности. Если значение tan δ меньше, чем 0,06, характеристика демпфирования колебаний является неудовлетворительной. Значение tan δ при 10°С может быть определено тем же способом, что и при измерении значения tan δ при 10°С компонента (А). То есть значение tan δ при 10°С может быть определено путем измерения динамической вязкоэластичности пластиноподобной отливки, произведенной путем помещения компонента (Е) в пресс-форму, изготовленную из нержавеющей стали, и затем путем прессового формования компонента (Е) в пресс-форме.

Компонент (Е), используемый в настоящем изобретении, как требуется, имеет форму нетканого материала. Когда компонент (Е) используют в форме нетканого материала, может быть произведен армированный волокнами композитный материал, имеющий прекрасную жесткость, прочность и характеристику демпфирования колебаний. Если компонент (Е) используют в форме пленки вместо нетканого материала, хотя характеристика демпфирования колебаний и улучшается, жесткость термопластичного эластомера и/или полиолефина ниже, чем жесткость матричной смолы в армирующем волокне, и, следовательно, жесткость и прочность армированного волокнами композитного материала сильно падают. Когда нетканый материал используют в качестве компонента (Е), слой нетканого материала может быть пропитан описанной ниже третьей композицией эпоксидной смолы, которая представляет собой компонент (F), чтобы улучшить жесткость слоя нетканого материала. Таким образом, становится возможным улучшать характеристику демпфирования колебаний армированного волокнами композитного материала, предупреждая при этом снижение жесткости и прочности армированного волокнами композитного материала. Если вместо нетканого материала используют частицы, хотя характеристика демпфирования колебаний армированного волокнами композитного материала и улучшается, частицы, которые имеют более низкую жесткость по сравнению с жесткостью матричной смолы в армирующем волокне, проникают равномерно вовнутрь пучка армирующего волокна, и, следовательно, жесткость или прочность армированного волокнами композитного материала могут понижаться. Когда компонент (Е) используют в форме нетканого материала, проникновение компонента (Е) вовнутрь пучка армирующего волокна может быть предотвращено, и, следовательно, снижение жесткости и прочности армированного волокнами композитного материала также может быть предотвращено. Кроме того, если частицы добавляют к композиции эпоксидной смолы при использовании, вязкость смоляной композиции повышается, и, следовательно, количество добавленных частиц ограничено. Если количество добавленных частиц ограничено небольшим количеством, трудно достигнуть высокой характеристики демпфирования колебаний армированного волокнами композитного материала.

Кроме того, термопластичный эластомер и/или полиолефин, используемые в качестве компонента (Е), как требуется, также несовместимы с третьей композицией эпоксидной смолы. Если термопластичный эластомер совместим с третьей композицией эпоксидной смолы, жесткость, прочность и температура стеклования армированного волокнами композитного материала снижаются, а эффект характеристики демпфирования колебаний армированного волокнами композитного материала является неудовлетворительным.

Несовместимость между компонентом (Е) и третьей композицией эпоксидной смолы может быть подтверждена по температуре стеклования, определенной из кривой динамического модуля упругости, которую получают путем проведения измерения динамической вязкоэластичности отвержденного продукта смоляной композиции, содержащей компонент (Е) и третью композицию эпоксидной смолы. То есть с помощью измерения динамической вязкоэластичности измеряют температуры стеклования отвержденного продукта смоляной композиции, содержащей компонент (Е) и третью композицию эпоксидной смолы, пластиноподобной отливки, содержащей только компонент (Е), и компонента (F). Когда компонент (Е) и третья композиция эпоксидной смолы несовместимы друг с другом (то есть компонент (Е) и третья композиция эпоксидной смолы не растворяются друг в друге), температуру стеклования отвержденного продукта смоляной композиции, содержащей компонент (Е) и третью композицию эпоксидной смолы, наблюдают при той же температуре, что и температура стеклования пластиноподобной отливки, содержащей только компонент (Е), и температура стеклования компонента (F). Определение «та же температура», используемое в данном случае, означает, что разность между температурами стеклования попадает в пределы интервала от -3 до 3°С. Отвержденный продукт может быть произведен тем же способом, что и способ, используемый для производства отвержденного продукта компонентов (А) и (В).

Отвержденный продукт смоляной композиции, содержащей компонент (Е) и третью композицию эпоксидной смолы, пластиноподобная отливка, содержащая компонент (Е), и компонент (F) могут быть произведены теми же способами, что и способы, используемые для производства отвержденного продукта смоляной композиции, содержащей компоненты (А) и (В), пластиноподобной отливки, содержащей только компонент (А), и отвержденного продукта, произведенного отверждением только компонента (В). Температуры стеклования могут быть определены путем проведения измерения упомянутым выше способом динамической вязкоэластичности пластиноподобного отвержденного изделия и пластиноподобной отливки, которые произведены упомянутыми выше способами.

Предпочтительно, чтобы в армированном волокнами композитном материале компонент (Е) присутствовал в количестве от 2 до 20% масс., более предпочтительно от 4 до 10% масс. Если количество составляет меньше чем 2% масс., хотя жесткость и прочность армированного волокнами композитного материала являются прекрасными, характеристика демпфирования колебаний армированного волокнами композитного материала имеет тенденцию падать. С другой стороны, если количество превышает 20% масс., хотя характеристика демпфирования колебаний полученного армированного волокнами композитного материала является прекрасной, жесткость и прочность полученного армированного волокнами композитного материала имеют тенденцию падать.

В качестве компонента (Е) могут быть использованы те материалы, которые приведены в качестве примеров в случае компонента (А).

Компонент (F) представляет собой отвержденный продукт третьей композиции эпоксидной смолы. Третья композиция эпоксидной смолы содержит эпоксидную смолу и отверждающий агент, и может дополнительно содержать катализатор отверждения и т.д., если необходимо. В качестве эпоксидной смолы, отверждающего агента и катализатора отверждения и т.д. могут быть использованы те соединения, которые приведены в качестве примеров в случае компонента (В).

В качестве компонента (G) используют армирующее волокно. Армирующее волокно особенно не ограничено, и могут быть использованы те материалы, которые приведены в качестве примеров в случае компонента (С).

Армированный волокнами композитный материал в соответствии с настоящим изобретением дополнительно может содержать компонент (Н), как показано на Фиг. 6. Компонент (Н) представляет собой отвержденный продукт четвертой композиции эпоксидной смолы, которая несовместима с компонентом (Е). В этом аспекте предпочтительно, чтобы компонент (Е) находился в компоненте (Н). Когда компонент (Е) находится в состоянии, находясь в компоненте (Н), образование пустот может быть предотвращено во время производства армированного волокнами композитного материала посредством ламинирования и отверждения.

Четвертая композиция эпоксидной смолы содержит эпоксидную смолу и отверждающий агент, и может дополнительно содержать катализатор отверждения и т.д., если необходимо. В качестве эпоксидной смолы, отверждающего агента, катализатора отверждения и т.д. в компоненте (Н) могут быть использованы те соединения, которые приведены в качестве примеров в случае компонента (В).

Способ производства армированного волокнами композитного материала в соответствии с настоящим изобретением особенно не ограничен, и армированный волокнами композитный материал может быть произведен способом формования ламината препрега, способом формования с переносом смолы, способом внедрения пленки смолы, способом ручного совмещения, способом листовой пресс-композиции, способом намотки элементарной нити, способом пультрузии или подобными способами. Из этих способов предпочтительным является способ формования ламината препрега с использованием препрега в соответствии с настоящим изобретением, так как полученный армированный волокнами композитный материал может иметь прекрасную жесткость и прекрасную прочность.

Способ формования ламината препрега представляет собой способ, в котором препрегу придают форму и/или ламинируют, и затем смолу термически отверждают, прикладывая при этом давление к полученному фасонному изделию и/или ламинату. В качестве способа прикладывания тепла и давления вполне можно использовать способ прессового формования, способ автоклавного формования, способ формования эластичным мешком, способ обвязочной ленты, способ формования внутренним давлением и подобные способы.

Способ автоклавного формования представляет собой способ, в котором препрег ламинируют на рабочей пластине, имеющей заранее определенную форму, полученный ламинат покрывают мешковинной пленкой, и полученный продукт термически отверждают путем прикладывания давления, дегазируя при этом внутреннюю часть ламината. В способе автоклавного формования ориентация волокон может быть точно проконтролирована и образование пустот может быть уменьшено, в результате чего может быть произведена отливка, имеющая прекрасные механические свойства и высокое качество.

Способ обвязочной ленты представляет собой способ, в котором препрег наматывают вокруг стержня из металла, такого как сердечник, чтобы в результате сформовать трубчатую деталь, изготовленную из армированного волокнами композитного материала. Способ обвязочной ленты приемлем для производства корпуса в форме штанги, такой как клюшка для гольфа или рыболовное удилище. Точнее, препрег наматывают вокруг сердечника, обвязочную ленту, изготовленную из термопластичной пленки, затем наматывают вокруг наружной стороны препрега для фиксации препрега и прикладывания давления к препрегу; смолу затем термически отверждают в печи, и сердечник из металла затем вытаскивают, в результате получают трубчатую деталь.

Способ формования внутренним давлением представляет собой способ, в котором формование проводят путем наматывания препрега вокруг прикладывающего внутреннее давление корпуса, такого как трубка, изготовленная из термопластичной смолы, с получением преформы, размещения преформы в пресс-форму и введения газа высокого давления в прикладывающий внутреннее давление корпус для создания давления, одновременно нагревая пресс-форму. Этот способ соответствующим образом используют для формования элемента, имеющего усложненную конфигурацию, такого как рукоятка клюшки для гольфа, бита и теннисная или бадминтонная ракетка.

Что касается температуры отверждения и периода времени отверждения, используемых при формовании армированного волокнами композитного материала в автоклаве, оптимальная температура и оптимальный период времени меняются в зависимости от выбранных типов и количеств отверждающего агента или катализатора отверждения. С точки зрения теплостойкости после отверждения предпочтительно проводить отверждение при температуре от 120 до 220°С в течение от 0,5 до 8 часов. Скорость повышения температуры предпочтительно составляет от 0,1 до 10°С/мин. Если скорость повышения температуры составляет меньше чем 0,1°С/мин, время, требуемое для достижения желаемой температуры отверждения, становится слишком продолжительным, и, следовательно, способность к обработке часто ухудшается. Если скорость повышения температуры превышает 10°С/мин, имеет место разность в температуре на многих частях в армирующем волокне, и, следовательно, трудно произвести равномерно отвержденное изделие.

При формовании армированного волокнами композитного материала такие эффекты, как улучшение качества поверхности полученной отливки или предупреждение образования пустот во внутренней части полученной отливки, могут быть легко достигнуты за счет повышения или понижения давления.

Предпочтительно, чтобы коэффициент потерь армированного волокнами композитного материала в соответствии с настоящим изобретением составлял 130% или больше относительно коэффициента потерь армированного волокнами композитного материала, содержащего те же компоненты, как и компоненты упомянутого выше армированного волокнами композитного материала, за исключением того, что компонент (Е) не содержится. Если коэффициент потерь составляет меньше чем 130%, эффект улучшения восприятия мяча или эффект снижения «усталости локтя» имеют тенденцию понижаться, когда формуют рукоятку клюшки для гольфа, рыболовное удилище, теннисную ракетку или подобные изделия. Используемое в данном случае определение «армированный волокнами композитный материал, содержащий те же компоненты, как и компоненты упомянутого выше армированного волокнами композитного материала, за исключением того, что компонент (Е) не содержится», означает, что армированный волокнами композитный материал произведен с использованием того же отношения содержания и при тех же технологических условиях, как отношение и условия для оцениваемого армированного волокнами композитного материала, за исключением того, что компонент (Е) не содержится, и полученный армированный волокнами композитный материал используют в качестве образца, физические свойства которого должны быть измерены. Определение «то же отношение содержания», используемое в данном случае, означает, что разность в содержании каждого из компонентов находится в пределах 5% масс.

Также предпочтительно, чтобы прочность 0° на изгиб армированного волокнами композитного материала в соответствии с настоящим изобретением составляла 90% или больше от прочности на изгиб армированного волокнами композитного материала, содержащего те же компоненты, что и компоненты упомянутого выше армированного волокнами композитного материала, за исключением того, что компонент (Е) не содержится. Определение «прочность на изгиб», используемое в данном случае относится к значению, которое рассчитывают в единицах объемного содержания волокна (Vf) 60%. Определение «объемное содержание волокна» относится к отношению объема армирующего волокна относительно общего объема армированного волокнами композитного материала. Если прочность на изгиб меньше чем 90%, прочность отливки, такой как рукоятка клюшки для гольфа, рыболовное удилище или теннисная ракетка, является неудовлетворительной, и вес отливки может увеличиться, когда необходимо получить достаточную прочность отливки.

Также предпочтительно, чтобы прочность 0° на изгиб армированного волокнами композитного материала в соответствии с настоящим изобретением составляла 90% или больше от прочности на изгиб армированного волокнами композитного материала, содержащего те же компоненты, что и компоненты упомянутого выше армированного волокнами композитного материала, за исключением того, что компонент (Е) не содержится. Если прочность 0° на изгиб составляет меньше чем 90%, жесткость отливки, такой как клюшка для гольфа, рыболовное удилище или теннисная ракетка, является неудовлетворительной, а вес отливки может увеличиться, когда должна быть достигнута достаточная жесткость отливки.

Также предпочтительно, чтобы армированный волокнами композитный материал в соответствии с настоящим изобретением не имел температуру стеклования в интервале от 10 до 100°С. Если температуру стеклования наблюдают в этом температурном интервале, может иметь место деформация во время стадии нанесения покрытия на армированный волокнами композитный материал или на стадии полирования армированного волокнами композитного материала.

Армированный волокнами композитный материал, произведенный в настоящем изобретении, может быть использован соответствующим образом в вариантах применения, связанных со спортом, в общепромышленных вариантах применения и в авиационно-космической области. Более конкретно, армированный волокнами композитный материал может быть использован в вариантах применения, связанных со спортом, таких как рукоятка клюшки для гольфа, рыболовное удилище, теннисная и бадминтонная ракетка, хоккейная клюшка или подобные изделия, велосипедная деталь, велосипедная рама, велосипедное колесо и лыжные палки; и в общепромышленных вариантах применения, таких как конструкционный материал для автомобилей, кораблей и железнодорожных вагонов, приводной вал, пластинчатая рессора, ветряная турбина, резервуар высокого давления, маховик, бумагоделательный барабан, кровельный материал, кабель и ремонтный/упрочняющий материал.

ПРИМЕРЫ

Далее эффект настоящего изобретения описан более подробно со ссылкой на конкретные примеры. Однако настоящее изобретение не ограничено приведенными ниже примерами.

Компоненты (А)-(Е), используемые в примерах и в сравнительных примерах, представляют собой следующие компоненты.

(А-1 - А-4): Полиамидные простые полиэфирные эластомерные нетканые материалы

«UBESTA XPA» (зарегистрированный товарный знак) 9048X1 (производства Ube Industries, Ltd.) превращают в нетканые материалы. Нетканые материалы имеют следующие свойства: значение tan δ при 10°С 0,09; температура стеклования -38°С; удельный вес смолы 1,02 г/см3; вес материала - (А-1) 10 г/м2, (А-2) 35 г/м2, (А-3) 70 г/м2 и (А-4) 140 г/м2; и толщина - (А-2) 250 мкм, (А-4) 650 мкм.

(А-5, А-6): Поли(сложный)эфирные поли(простой)эфирные эластомерные нетканые материалы.

«Xytrel» (зарегистрированный товарный знак) 5557 (производства DuPont-Toray Co. Ltd.) превращают в нетканые материалы. Нетканые материалы имеют следующие свойства: значение tan δ при 10°С 0,07; температура стеклования -45°С; удельный вес смолы 1,19 г/см3; вес материала - (А-5) 20 г/м2, (А-6) 80 г/м2; и толщина (А-6) 480 мкм.

(А-7): Нетканое полотно блок-сополимера на основе стирола

«Kuraflex» (зарегистрированный товарный знак) SIS0100 (производства Kuraray Co., Ltd.): значение tan δ при 10°С 0,10; температура стеклования -60°С; удельный вес смолы 0,9 г/см3; вес материала 100 г/м2; и толщина 570 мкм.