Изобретение относится к электротехнике и может быть использовано в электроприводе шахтных подъемных машин (ШПМ). Технический результат заключается в снижении пути, проходимого подъемным сосудом, в период аварийной остановки ШПМ, повышении межремонтного срока тормозных колодок, а следовательно, и повышении производительности шахтной подъемной установки. Для этого устройство содержит асинхронный двигатель с фазным ротором, главный контактор с замыкающими контактами и размыкающим блок-контактом, контактор динамического торможения с замыкающим контактами, пусковой резистор, полууправляемый трехфазный выпрямитель и тиристоры с токоограничивающими резисторами, резистор в цепи возбуждения, шунт, тиристорный коммутатор, стабилитрон и оптрон.

Каждая шахтная подъемная установка оборудована предохранительным тормозом, назначение которого - экстренное торможение подъемной машины. Одной из причин экстренной остановки подъемной установки является зависание опускающегося сосуда (скипа, клети) в стволе шахты. Такая ситуация является аварийной, так как продолжающееся движение поднимаемого сосуда до его полной остановки проходит определенное время, в течение которого появляется напуск каната на застрявший в стволе сосуд (рис.1).

Такая ситуация является аварийной еще и потому, что при внезапном освобождении зависшего сосуда резко выбирается образовавшийся напуск каната, что может привести к его обрыву, т.е. к аварии, простою подъема, а на людских подъемах к гибели людей.

Если даже зависший сосуд и не сорвался, то продолжающийся сматываться канат может попасть в отделение соседнего сосуда и появляется опасность его обрыва поднимающимся грузом.

Так, например, на одной из шахт ОАО «Вахрушевуголь» скип застрял в направляющих кривых на копре. Появилась слабина каната. Защита не сработала. При следующем сматывании каната скип сорвался в ствол, выбрал слабину каната и оборвал канат. Другой пример. На шахте им.М.П.Чика, ОАО «Ростовуголь» при восстановлении датчика переподъема был холостой перегон породного подъема. При движении скипа вниз произошло его зависание в стволе на отметке 150-200 м. При попытке освободить скип от зависания при помощи угольного подъема один из его скипов, попав в зону напуска каната породного подъема и в результате зацепления, вызвал длительную остановку работы.

Застревание опускающегося сосуда в стволе шахты является достаточно частым явлением и составляет около 50% из всех аварийных остановок подъемной машины.

Поэтому возникает необходимость разработки способов, позволяющих снизить путь торможения при аварийной остановке шахтной подъемной машины, чтобы уменьшить напуск каната на зависший в стволе сосуд.

Известен электропривод шахтной подъемной машины, оснащенной предохранительным (механическим) тормозом, работающий при аварийной остановке подъемной машины.

Недостатком такого электропривода является невозможность получения при аварийном торможении максимальной величины замедления 5 м/с2 из-за наличия времени холостого хода tx.x=0,5 с и экспоненциального закона изменения тормозного усилия предохранительного тормоза. Все это приводит к увеличению пути торможения.

Известен электропривод, содержащий асинхронный двигатель, выводы роторных обмоток которого подключены к пусковому резистору, источник питания обмоток статора постоянным током с разомкнутыми контактами контактора динамического торможения и предохранительный тормоз. В таком электроприводе реализуется режим одновременного действия электродинамического и механического тормозов, что позволяет увеличить тормозное усилие в период аварийной остановки и снизить путь торможения.

Этот электропривод взят в качестве прототипа.

Недостатком этого электропривода является наличие контактора динамического торможения, на включение которого приходится до 0,5 с и более в зависимости от мощности электропривода, и инерционность обмоток статора при протекании через них постоянного тока.

Одним из способов снижения времени торможения или пути торможения является совершенствование предохранительного тормоза.

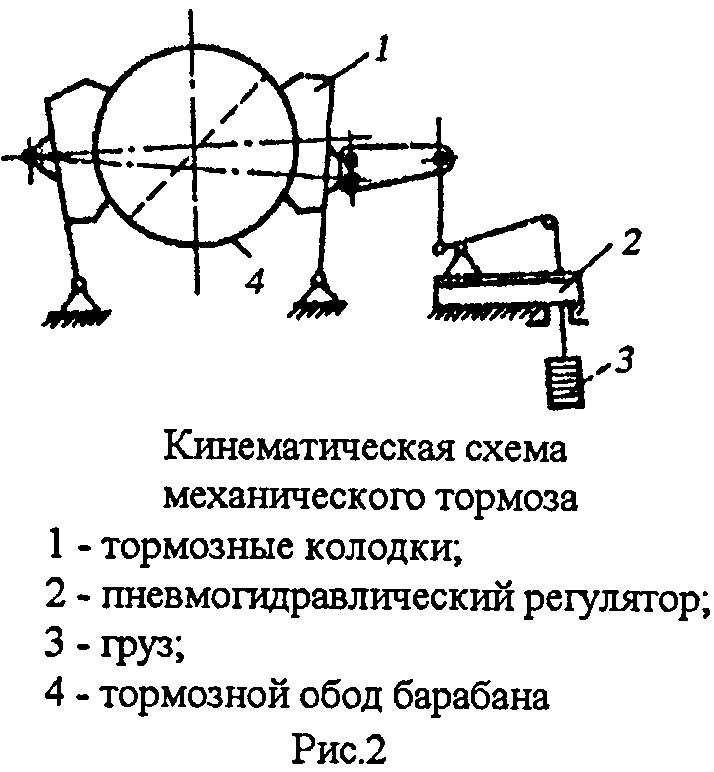

Современный предохранительный тормоз, конструкция которого приведена на рис.2, характеризуется следующими параметрами: временем холостого хода tx.x и величиной максимального тормозного усилия Fm.м.max.

На рис.3 и 4 приведены осциллограммы работы предохранительного тормоза при подъеме и спуске груза [1]. Из осциллограмм скорости V=f(t) и тормозного усилия Fm.м=f(t) следует, что после отключения подъемного двигателя и включения предохранительного тормоза проходит некоторое время, в течение которого подъемный сосуд продолжает двигаться с ускорением (при спуске груза, рис.3) или замедлением (при подъеме груза, рис 4) свободного выбега системы (участок АВ на диаграмме скорости). Первый же перегиб на диаграмме скорости (точка В) свидетельствует о том, что тормозные колодки соприкоснулись с ободом барабана и появилось тормозное усилие. Поэтому расстояние между проекциями точек А и В на ось абсцисс является продолжительностью холостого хода тормоза tx.x.

В процессе предохранительного торможения при спуске груза, пока тормозное усилие остается по величине меньше статического усилия, продолжается увеличение скорости. Увеличение скорости прекращается (точка С на диаграмме скорости) в момент, когда тормозное усилие выросло до величины, равной статическому усилию. Следовательно, расстояние между проекциями точек А и С на ось абсцисс является временем срабатывания тормоза tc.m. После точки С продолжается увеличение тормозного усилия и дальнейшее снижение скорости. Точка D соответствует полной остановки подъемной машины.

В процессе предохранительного торможения при подъеме груза, пока тормозное усилие в период холостого хода отсутствует, скорость начинает уменьшаться (точка В (на осциллограмме скорости при подъеме груза, рис.4). В точке С усилие предохранительного тормоза достигает величины, равной статическому усилию. Дальнейшее увеличение тормозного усилия приводит к более интенсивному снижению скорости до полной остановки (точка D на диаграмме скорости при подъеме груза).

Согласно ПБ величина максимального тормозного усилия определяется коэффициентом статической надежности Кс.н, представляющим собой отношение максимального тормозного усилия к статическому усилию Кс.н=Fm.м.max/Fc. Коэффициент статической надежности kс.н принимается равным kс.н=3. Причем характер нарастания тормозного усилия экспоненциальный с постоянной времени Tm.м=0,65 с.

Существуют два направления, направленные на снижение пути торможения. Первое направление - это снижение времени холостого хода tx.x. Второе направление - это увеличение максимального усилия предохранительного тормоза Fm.м.max, т.е. за счет увеличения коэффициента статической надежности kс.н.

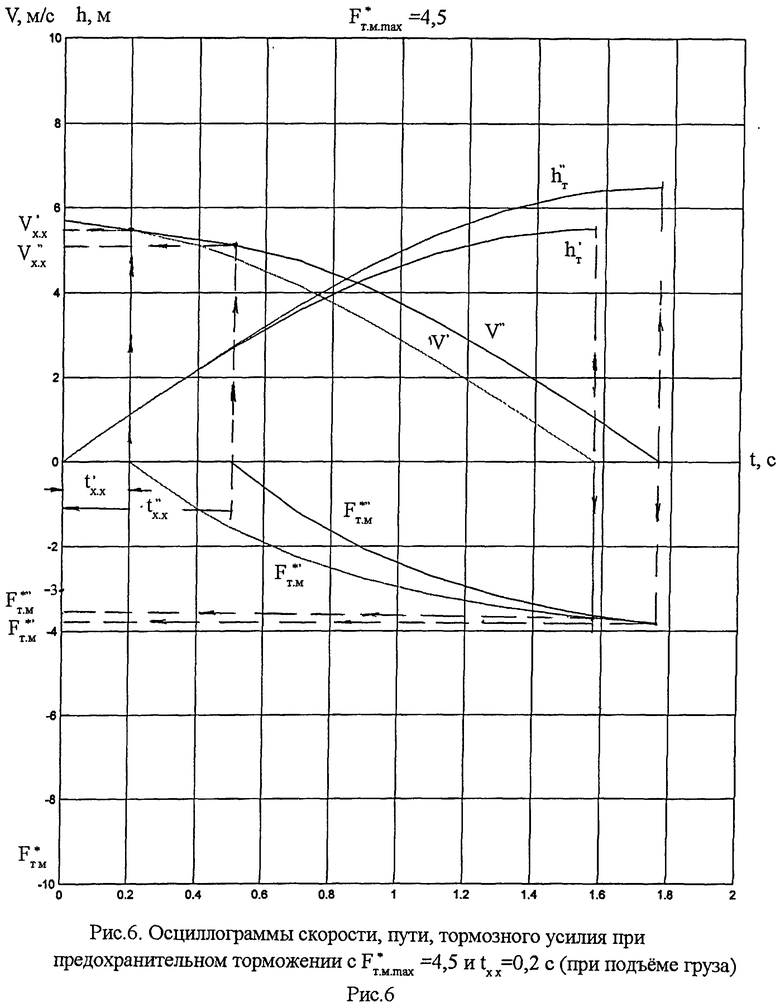

Рассмотрев первое направление - снижение времени холостого хода, получены следующие результаты. На рис.5 приведены осциллограммы предохранительного торможения с разным временем холостого хода, tx.x=0,5→0,2 с. (где tx.x=0,5 с по ПБ и не более). Анализируя осциллограммы, приходим к выводу, что время, а следовательно, и путь торможения уменьшаются со снижением времени холостого хода до tx.x=0,2 с. Снижать далее tx.x нельзя, так как величина замедления становится больше допустимой 5 м/с2.

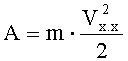

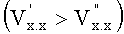

С другой стороны, снижение времени холостого хода приводит к тому, что увеличивается скорость, при которой тормозные колодки соприкасаются с ободом барабана. Это означает, что увеличивается кинетическая энергия системы

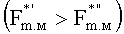

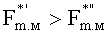

Кроме того, увеличивается угол поворота барабана, который определяется как разность между путем торможения hm и путем, проходимым подъемным сосудом за время холостого хода hx.x, т.е. 7,27-2,705=4,56 м при tx.x=0,5 с и 6,23-1,12=5,11 м при tx.x=0,2 с. Зная диаметр барабана, можно определить угол поворота барабана, находящегося под действием тормозных колодок в соприкосновении с ним, что также увеличивает их износ. Увеличивается максимальное усилие на тормозные колодки, что также способствует их повышенному износу. Одновременно с этим увеличивается максимальное тормозное усилие, как следует из рис.5

Второе направление, направленное на снижение пути торможения, за счет увеличения максимального тормозного усилия, т.е. коэффициента, приводит к увеличению максимального усилия на тормозные колодки, что также способствует их повышенному износу

На рис.7 показаны осциллограммы предохранительного торможения с kс.н=4,5 и tx.x=0,2 с. Снижается путь торможения

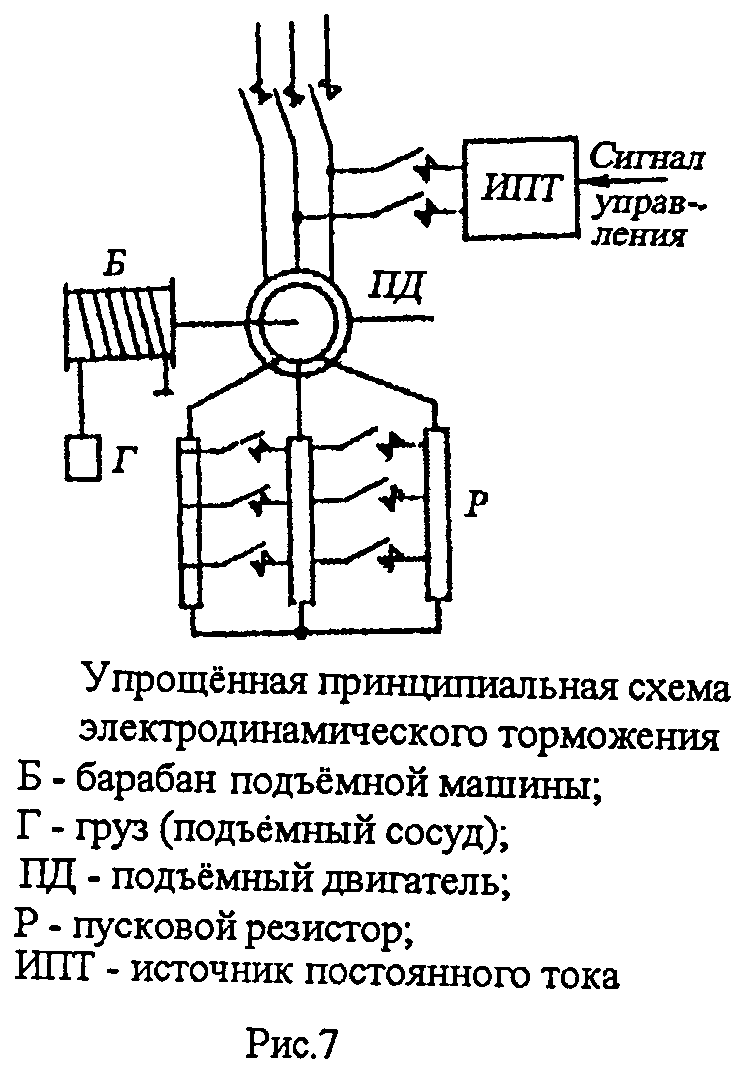

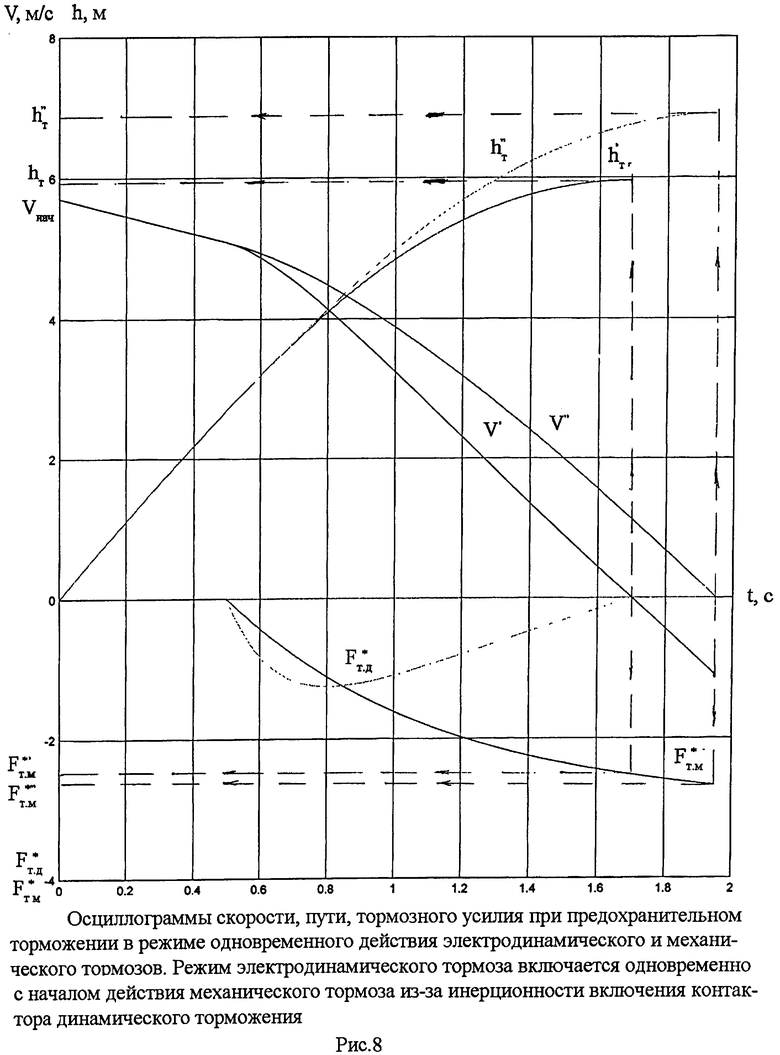

Ликвидировать приведенные недостатки можно созданием режима одновременного действия двух тормозов - электрического и механического. Для его создания подъемный двигатель после отключения от сети переводится в режим электродинамического торможения (рис.8) [2]. В этом режиме возрастает суммарное тормозное усилие, создаваемое одновременно двумя тормозами, а следовательно, снижается путь торможения. При этом снижается время торможения, а с ним снижается время нахождения тормозных колодок в соприкосновении с ободом барабана, уменьшается максимальное усилие на тормозные колодки. Все это способствует снижению износа тормозных колодок, увеличению межремонтного срока и повышению производительности шахты.

Используемый режим электродинамического торможения асинхронного двигателя обладает следующим недостатком. Наличие в цепи динамического торможения контактора снижает быстродействие системы из-за наличия инерционности при его включении. Время срабатывания контактора в зависимости от мощности двигателя колеблется от 0,5 с и более. Если к этому еще добавить инерционность обмоток статора, характеризуемая электромагнитной постоянной времени, которая в среднем составляет TЭ=0,15 с.

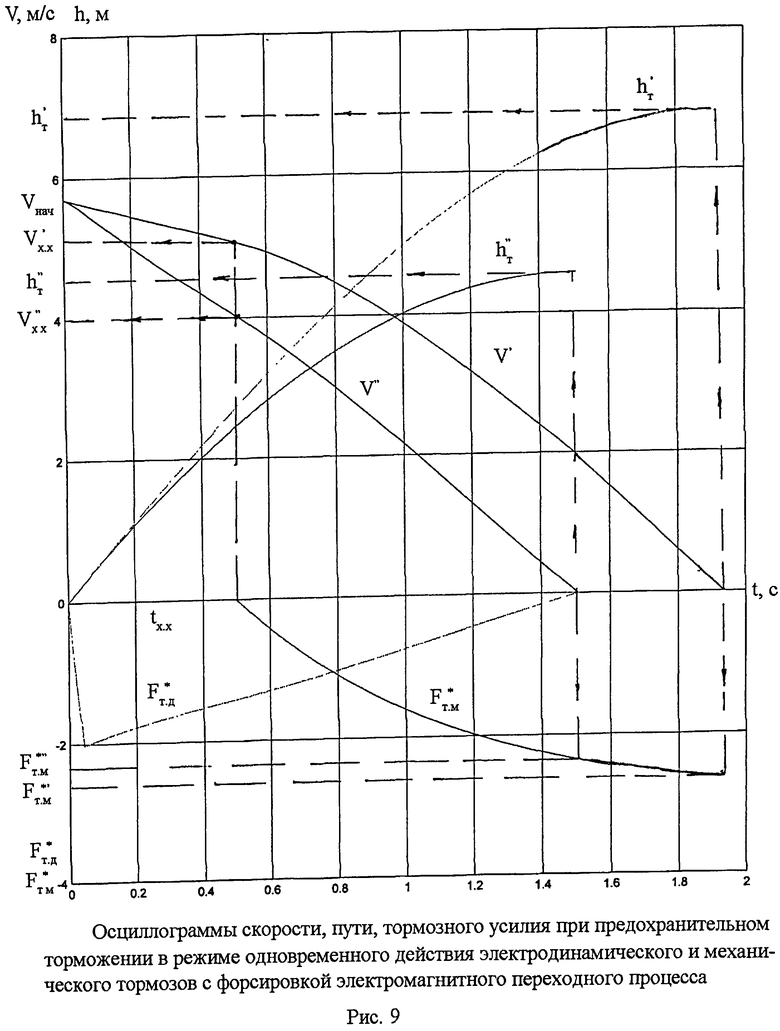

Все это приводит к тому, что электрический тормоз начинает действовать либо одновременно либо после того как вступает в действие предохранительный тормоз. А это снижает эффективность режима одновременного действия двух тормозов. Это подтверждает осциллограмма аварийной остановки шахтной подъемной машины в режиме одновременного действия двух тормозов (рис.9).

Ликвидировать вышеприведенные недостатки реально за счет применения полупроводникового ключа и форсирования электромагнитного переходного процесса, что позволяет снизить время включения электродинамического тормоза, а следовательно, использовать время холостого хода, когда тормозные колодки предохранительного тормоза не вошли в соприкосновение с ободом барабана. К этому моменту скорость движения подъемного сосуда снижается, а следовательно, снижается и кинетическая энергия, запасенная в движущихся частях подъемной установки, что способствует снижению времени торможения и пути, а также снижается величина тормозного усилия предохранительного тормоза. Вышеперечисленное подтверждается осциллограммами предохранительного торможения, при которых электрический тормоз вступает в действие одновременно с отключением подъемного двигателя с одновременным форсированием электромагнитного переходного процесса (рис.10). В результате имеем не только снижение пути торможения, но и снижается износ тормозных колодок, увеличивается их межремонтный срок и в конечном итоге увеличивается производительность подъема.

Задача изобретения - уменьшение пути торможения, которое достигается увеличением быстродействия подключения обмоток статора к источнику питания и форсированием электромагнитного переходного процесса в обмотках статора двигателя, снижение износа колодок, увеличение срока их службы и производительности шахты.

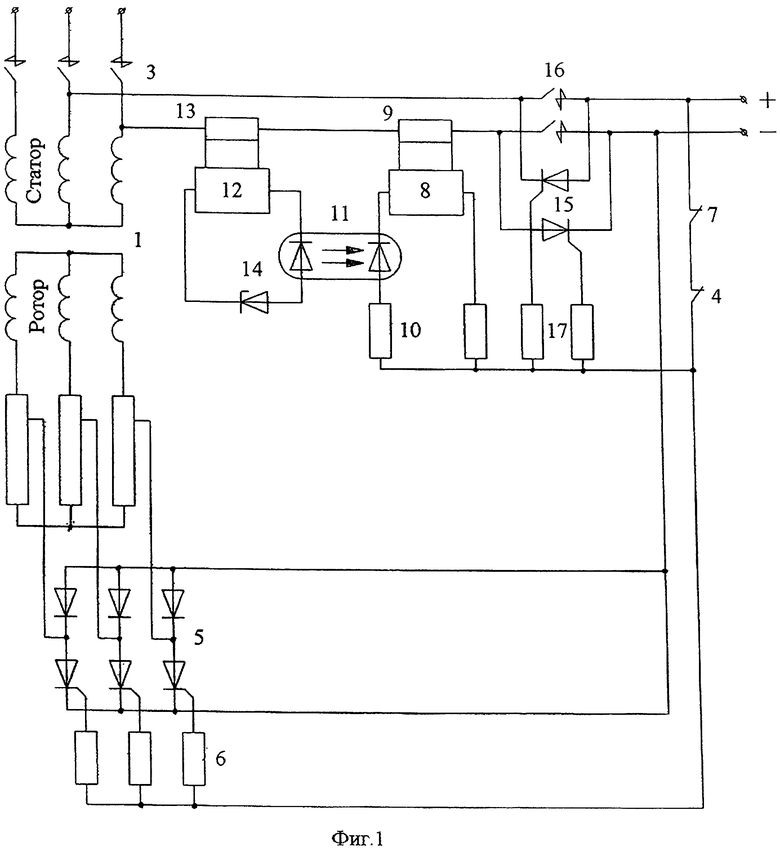

Это достигается тем, что электропривод, содержащий асинхронный двигатель, выводы роторных обмоток которого подключены к пусковому резистору, полууправляемый трехфазный выпрямитель с токоограничивающими резисторами в цепи управляющих электродов тиристоров, вход которого подключен к отпайкам пускового резистора, а выход закорочен и подключен к «минусу» источника питания, шунт, выход которого включен в электрическую цепь, состоящую из последовательно соединенных стабилитрона и оптрона, тиристорного коммутатора, подключенного к резистору, находящегося в цепи возбуждения асинхронного двигателя, тиристоры, включенные параллельно разомкнутым контактам контактора динамического торможения, с токоограничивающими резисторами в цепях управляющих электродов тиристоров, линейный контактор с замыкающими главными контактами и размыкающим блок-контактом и размыкающий контакт контактора предохранительного тормоза.

На фиг.1 приведена принципиальная электрическая схема силовой части электропривода, а на фиг.2 - схема управления и защиты.

Электропривод содержит асинхронный двигатель 1, выводы роторных обмоток которого подключены к пусковому резистору 2, линейный контактор с главными замыкающими контактами 3 и размыкающим блок-контактом 4, полууправляемый трехфазный мостовой выпрямитель 5 с токоограничивающими резисторами 6, соединенные в звезду и подключенные через размыкающий блок-контакт 4 линейного контактора и размыкающий блок-контакт 7 контактора предохранительного тормоза к «плюсу» источника питания, вход которого подключен к отпайкам пускового резистора 2, а выход закорочен и подключен к «минусу» источника питания через последовательно включенные размыкающий блок-контакт 4 линейного контактора и размыкающий блок-контакт 7 контактора предохранительного тормоза, тиристорный коммутатор 8, вход которого подключен к резистору 9, а выход - к токоограничивающим резисторам 10, в цепь одного их них включен выход оптотиристора 11, датчик тока 12, вход которого подключен к шунту 13, включенному последовательно с обмотками статора, а выход - в электрическую цепь, состоящую из последовательно включенных стабилитрона 14 и входа оптотиристора 11, тиристоров 15, включенных параллельно замыкающим контактам 16 контактора динамического торможения, с токоограничивающими резисторами 17, включенных в управляющие электроды тиристоров. При этом цепь управления двигателем содержит линейный контактор 18, подключенный с одной стороны к «плюсу» источника питания, а с другой стороны - через контакт командоаппарата 19 (разомкнутого в нулевой позиции рукоятки), разомкнутый блок-контакт 20 контактора предохранительного тормоза 21 к «минусу» источника питания. Цепь защиты содержит две параллельные цепи. Первая цепь содержит контактор предохранительного тормоза 21, подключенного с одной стороны к источнику напряжения (фаза А), а с другой стороны - через контакт командоаппарата 19 (замкнут в нулевом положении рукоятки), замыкающий контакт кнопки «Пуск» 22 и замыкающий контакт 23 блокировочного выключателя, механически связанного с рукояткой рабочего тормоза и замыкающийся при положении «Заторможено» рукоятки рабочего тормоза, зашунтированные блок-контактом 24 контактора предохранительного тормоза 21 при выводе рукоятки командоаппарата из нулевого положения, когда подъемная машина расторможена предохранительным тормозом, замыкающий контакт 25 реле контроля цепи, контролирующий исправность цепи тахогенератора и зашунтированный при неподвижном состоянии подъемной машины контактом 26 контактора ускорения четвертой ступени, размыкающий контакт 27 реле ограничения скорости, размыкающийся при превышении заданной скорости на 15%, размыкающий контакт 28 реле давления, размыкающийся при понижении давления в маслопроводе тормозной системы, размыкающие контакты конечных выключателей 29, 30, установленные попарно на копре и на указателе глубины и размыкающиеся при переподъеме правого подъемного сосуда, размыкающий контакт 31 реле провисания правого каната, размыкающий контакт 32 износа тормозных колодок, размыкающийся при чрезмерном их износах, зашунтированные контактом 33 обходного переключателя, размыкающие контакты конечных выключателей 34, 35, расположенные попарно на копре и на указателе глубины левого подъемного сосуда и размыкающиеся при их переподъеме, размыкающий контакт 36 провисания левого подъемного сосуда, зашунтированные контактом 37 обходного переключателя вместе с размыкающим контактом 32 износа тормозных колодок, размыкающий контакт кнопки «Стоп» 38, замыкающий контакт 39 масляного выключателя, размыкающийся: при открывании двери масляного выключателя, при понижении напряжения сети, при срабатывании максимальной защиты, источник напряжения (фаза В).

Вторая цепь защиты содержит замыкающие контакты 40 контактора предохранительного тормоза 21 и обмотки электромагнита 41.

Электропривод работает следующим образом.

Подготовка к пуску подъемной машины заключается в следующем. Рукоятка командоаппарата 19 устанавливается в нулевую позицию, при которой его контакт замыкается, а рукоятку рабочего тормоза необходимо установить в положение «Заторможено», при котором замыкается контакт 23. Затем нажимается кнопка «Пуск» 22, что приводит к срабатыванию контактора предохранительного тормоза 21, если давление в маслопроводе нормальное и контакт реле давления 28 замкнут и замкнут контакт масляного выключателя 39. После включения контактора предохранительного тормоза 21 его блок-контакт 7 размыкается, а контакты 19, 23 и кнопка «Пуск» 22 шунтируются контактом 24 и замыкается блок-контакт 20 в цепи линейного контактора 18. Одновременно с этим замыкаются контакты 40, подключающие обмотки электромагнита 41 к сети (фазы А. В, С). Происходит «Зарядка» предохранительного тормоза подъемной машины. На этом подготовка к пуску подъемной машины завершается.

При пуске подъемной машины рукоятка командоаппарата выводится из нулевого положения. При этом замыкается контакт 19 в цепи линейного контактора 18, который срабатывает и замыкает силовые контакты 3 и размыкает блок-контакт 4 и двигатель, получив питание, разгоняется. Размыкается контакт 19 в цепи контактора предохранительного тормоза 21, но он остается подключенным к сети, так как контакт командоаппарата 19 зашунтирован блок-контактом 24. По мере увеличения скорости замыкается контакт 25 реле контроля цепи тахогенератора, но он шунтируется блок-контактом 26 контактора ускорения четвертой ступени и двигатель выходит на естественную механическую характеристику.

При поступлении команды на аварийную остановку обесточивается цепь контактора предохранительного тормоза 21, что приводит к размыканию блок-контакта 20 в цепи линейного контактора 18 и к его обесточиванию. При этом размыкаются линейные контакты 3 и замыкается блок-контакт 4. Замкнувшийся блок-контакт 7 контактора предохранительного тормоза 21 подключает токоограничивающие резисторы 6, 10 и 17 к источнику питания. Одновременно появившееся напряжение на управляющих электродах тиристоров 5, 8 и 15 вызывает их отпирание, что приводит, с одной стороны, к подаче постоянного тока возбуждения в обмотки статора двигателя 1 по цепи (плюс источника питания - тиристор 15 - обмотки статора - шунт 13 - тиристорный коммутатор 8 - тиристор 15 - минус источника питания, с другой стороны - к шунтированию части пускового резистора 2 с целью повышения начального момента динамического тормоза. Появившийся в статоре ток возбуждения создает магнитный поток, неподвижный в пространстве, который во вращающемся роторе наводит ЭДС, а следовательно, и ток ротора, создающий тормозной момент, а асинхронный двигатель переходит в режим динамического торможения. Ток возбуждения, протекающий через шунт 13, создает падение напряжения в нем, которое через датчик тока 12 подается на стабилитрон 14. При токе возбуждения, равном номинальному току, стабилитрон отпирается, а появившийся ток, протекающий через вход оптотиристора 11, вызывает запирание тиристорного коммутатора 8 и введение в цепь возбуждения добавочного резистора 9, который ограничивает ток возбуждения номинальной величиной. Разомкнувшиеся контакты 40 контактора предохранительного тормоза обесточивают катушки электромагнита 41 и предохранительный тормоз начинает тормозить подъемную машину одновременно с электрическим тормозом. Ускорение электромагнитного переходного процесса и применение безынерционного тиристорного ключа позволяет создать электрическое торможение, позволяющее снизить скорость движения подъемных сосудов до начала действия предохранительного тормоза, а также к снижению кинетической энергии вращающихся частей подъемной установки, подлежащей гашению предохранительным тормозом, а следовательно, к снижению износа тормозных колодок, к увеличению межремонтного срока и повышению производительности шахты.

Подрисуночные надписи:

1 - асинхронный двигатель;

2 - пусковой резистор;

3 - главные контакты линейного контактора;

4 - блок-контакт линейного контактора;

5 - полууправляемый выпрямитель;

6 - ограничивающие резисторы;

7 - блок-контакт контактора предохранительного тормоза;

8 - тиристорный коммутатор;

9 - добавочный резистор;

10 - ограничивающие резисторы;

11 - оптотиристор;

12 - датчик тока;

13 - шунт;

14 - стабилитрон;

15 - тиристоры;

16 - контакты контактора динамического торможения;

17 - ограничивающие резисторы;

18 - линейный контактор;

19 - командоаппарат;

20 - блок-контакт контактора предохранительного тормоза;

21 - контактор предохранительного тормоза;

22 - кнопка «Пуск»;

23 - контакт ручного тормоза;

24 - блок-контакт контактора предохранительного тормоза;

25 - контакт реле контроля цепи тахогенератора;

26 - контакт контактора ускорения четвертой ступени;

27 - контакт реле ограничения скорости;

28 - контакт реле давления;

29, 30 - контакты конечных выключателей правого подъемного сосуда;

31 - контакт реле провисания каната правого подъемного сосуда;

32 - контакт реле износа тормозных колодок;

33 - контакт обходного переключателя;

34, 35 - контакты конечных выключателей левого подъемного сосуда;

36 - контакт реле провисания каната левого подъемного сосуда;

37 - контакт обходного переключателя;

38 - контакт кнопки «Стоп»;

39 - контакт масляного выключателя;

40 - главные контакты контактора предохранительно тормоза;

41 - обмотки электромагнита.

Источники информации

1. Траубе Е.С., Найденко И.С. Тормозные устройства и безопасность шахтных подъемных машин. - М.: Недра, 1980. - 256 с.

2. Попович Н.Г. Динамические режимы автоматизированных подъемных установок с асинхронным электроприводом. Киев.: Вища школа, 1982. - 212 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРИВОД | 2015 |

|

RU2586630C1 |

| ЭЛЕКТРОПРИВОД | 2005 |

|

RU2277747C1 |

| ЭЛЕКТРОПРИВОД | 2001 |

|

RU2210853C2 |

| Устройство для управления механизмом горизонтального перемещения подъемного транспортного средства | 1985 |

|

SU1344712A1 |

| Устройство для управления приводом механизма горизонтального перемещения подъемно-транспортного средства | 1989 |

|

SU1805093A1 |

| Электропривод | 1990 |

|

SU1746505A1 |

| Устройство для управления тормозом шахтной подъемной машины | 1989 |

|

SU1757981A1 |

| КРАНОВЫЙ ЭЛЕКТРОПРИВОД МЕХАНИЗМА ПОДЪЕМА ГРУЗА | 2007 |

|

RU2345945C1 |

| Электропривод переменного тока | 1985 |

|

SU1319215A1 |

| Устройство для управления предохранительным торможением подъемной установки | 1975 |

|

SU753761A1 |

Изобретение относится к электротехнике и может быть использовано в электроприводе шахтных подъемных машин (ШПМ). Технический результат заключается в снижении пути, проходимого подъемным сосудом в период аварийной остановки ШПМ, повышении межремонтного срока тормозных колодок, а следовательно, и повышении производительности шахтной подъемной установки. Для этого устройство содержит асинхронный двигатель с фазным ротором, главный контактор с замыкающими контактами и размыкающим блок-контактом, контактор динамического торможения с замыкающим контактами, пусковой резистор, полууправляемый трехфазный выпрямитель и тиристоры с токоограничивающими резисторами, резистор в цепи возбуждения, шунт, тиристорный коммутатор, стабилитрон и оптрон. 11 ил.

Электропривод, содержащий асинхронный двигатель, выводы роторных обмоток которого подключены к пусковому резистору, линейный контактор с замыкающимися главными контактами и разомкнутые контакты контактора динамического торможения, и предохранительный тормоз, отличающийся тем, что он снабжен полууправляемым трехфазным выпрямителем с токоограничивающими резисторами в цепи управляющих электродов тиристоров, вход которого подключен к отпайкам пускового резистора, а выход закорочен и подключен к «минусу» источника питания, шунт, включенный последовательно с обмотками статора, выход которого подключен к датчику тока, а его выход - в электрическую цепь, состоящую из последовательно соединенных стабилитрона и оптрона (оптотиристора), тиристорного коммутатора, подключенного к резистору, находящегося в цепи возбуждения асинхронного двигателя, тиристоры, включенные параллельно разомкнутым контактам контактора динамического торможения, с токоограничивающими резисторами в цепях управляющих электродов тиристоров, и размыкающий блок-контакт контактора предохранительного тормоза.

| ЭЛЕКТРОПРИВОД | 2001 |

|

RU2210853C2 |

| УСТРОЙСТВО для ЗАГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В АППАРАТ, РАБОТАЮЩИЙ В ГЕРМЕТИЧЕСКИХ УСЛОВИЯХ | 0 |

|

SU345945A1 |

| Устройство для торможения асинхронного электродвигателя | 1982 |

|

SU1086532A1 |

| Электропривод | 1984 |

|

SU1377994A1 |

| JP 58092784 A, 29.05.1984 | |||

| US 4030007 A1,14.06.1977 | |||

| US 20080048596 A1, 28.02.2008 | |||

| EP 1750363 A, 07.02.2007 | |||

Авторы

Даты

2014-10-20—Публикация

2012-06-14—Подача