Изобретение относится к способу дистилляции водной полиметилольной смеси, которую получают при синтезе полиметилолов из алканалей и формальдегида. Кроме того, настоящее изобретение относится также к составу, содержащему полиметилол и от 1 до 10000 мас. ч. на млн полиметилол-формиата, а также к его применению.

Полиметилолы, такие, например, как неопентилгликоль («NPG») и триметилолпропан («ТМР») используют в области синтетических полимеров для получения лаков, покрытий, полиуретанов и сложных полиэфиров.

В промышленности полиметилолы, в основном, получают по реакции Кан-ниццаро. Для получения триметилолпропана этим способом подвергают взаимодействию н-бутиральдегид с избытком формальдегида в присутствии неорганического основания. При этом одновременно образуется один эквивалент неорганического формиата в качестве побочного продукта взаимодействия. Отделение соли триметилолпропана является сложным и требует дополнительных затрат. Кроме того, в случае необходимости полезного использования неорганической соли, требуется ее обработка и очистка. Образование продукта взаимодействия приводит к потере используемых в стехиометрическом количестве натрового щелока и формальдегида. Кроме того, выход продукта реакции в отношении н-бутиральдегида в этой неорганической реакции Канниццаро является неудовлетворительным, так как в процессе реакции образуются высококипящие компоненты, которые нельзя затем использовать. Те же проблемы, что и описанные для триметилолпропана, существуют при получении других полиметилолов, таких как триметилолэтан (получаемый из н-пропаналя и формальдегида) или триметилолбутан (получаемый из н-пентаналя и формальдегида) или неопентилгликоль (получаемый из изобутиральдегида и формальдегида).

Во избежание этих недостатков в международной заявке WO 98/28253 опубликован многостадийный способ получения полиметилолов, согласно которому альдегиды, содержащие от 2 до 4 атомов углерода, на первой стадии (альдольная реакция) конденсируют с формальдегидом в присутствии в качестве катализатора аминов с образованием сначала соответствующих метилолалканалей, а затем на другой стадии (гидрирования) гидрируют с образованием соответствующих полиметилолов. Этот многостадийный способ обычно называют способом гидрирования. В этом способе образуется мало побочных продуктов взаимодействия. После первой стадии способа гидрирования не прореагировавший альдегид и часть аминового основания обычно отделяют дистилляцией от образовавшихся метилолалканалей и возвращают в процесс.

В продукте дистилляции в нижней части колонны помимо образовавшихся метилолалканалей находится вода, аддукты муравьиной кислоты и использованных третичных аминов (амин-формиат) и сама муравьиная кислота.

Как правило, полиметилолалканаль согласно этому способу получают в виде 20-70%-ного водного раствора.

Водный раствор, содержащий полиметилолалканаль, гидрируют на второй стадии для превращения полиметилолалканаля в соответствующие полиметилолы, такие как триметилолпропан («ТМР») и неопентилгликоль («NPG»).

При гидрировании обычно наблюдаются побочные реакции, такие как обратное расщепление метилолалканаля в свободный алканаль и формальдегид и, кроме того, образование простого эфира, сложного эфира и ацеталя.

Эти побочные реакции приводят к низкой селективности гидрирования и низкому выходу полиметилолов.

Эти побочные продукты могут также ухудшить качество образованных полиметилолов и повредить при использовании в определенных целях. Так, содержащиеся в конечном продукте формиаты могут разлагаться с образованием муравьиной кислоты. Муравьиная кислота может, например, катализировать гидролиз уретановых или сложноэфирных связей, что приводит к ускорению старения лаков и пластмасс.

В рамках настоящего изобретения было теперь обнаружено, что, в особенности, сложный моноэфир из муравьиной кислоты и образованных полиметилолов (полиметилол-формиат) приводит к содержанию в конечном продукте формиата.

Поэтому задача настоящего изобретения заключалась в создании способа очистки водных полиметилольных смесей для получения полиметилолов с низким содержанием полиметилол-формиатов.

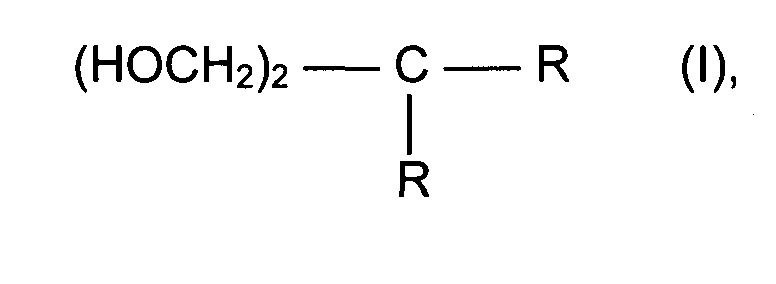

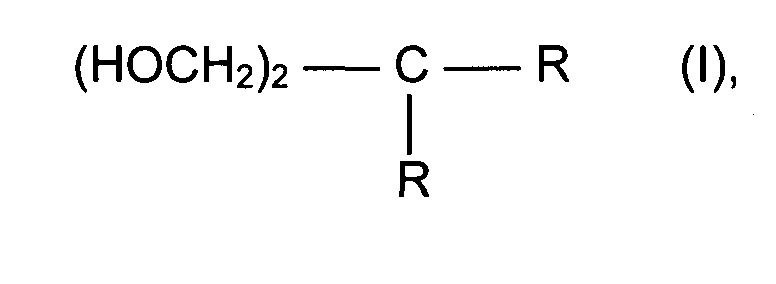

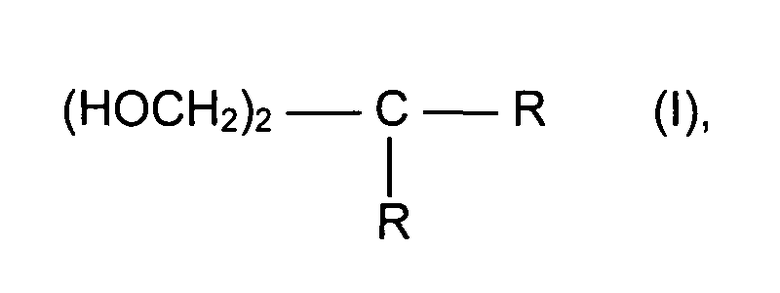

Задача настоящего изобретения решена способом дистилляции водной полиметилольной смеси, содержащей полиметилол формулы (I):

в которой R, независимо друг от друга, в каждом случае, означает другую метилольную группу или алкильную группу с 1-22 атомами углерода или арильную либо аралкильную группу с 6-22 атомами углерода, и содержащей третичный амин, воду, а также аддукт третичного амина и муравьиной кислоты (амин-формиат), отличающимся тем, что дистилляцию продукта гидрирования осуществляют в дистилляционной колонне, нижняя часть которой соединена с испарителем, причем температура в нижней части колонны превышает температуру испарения образующихся в процессе дистилляции сложных моноэфиров муравьиной кислоты и полиметилола (полиметилол-формиата).

Использованная в способе водная полиметилольная смесь, предпочтительно, имеет следующий состав:

от 20 до 90 мас.% полиметилола (I),

от 0 до 5 мас.% метанола,

от 0 до 5 мас.% третичного амина,

от 0 до 5 мас.% органических побочных соединений,

от 0,01 до 5 мас.% аддукта третичного амина и муравьиной кислоты (амин-формиата),

остальное вода.

Особенно предпочтительно, водная полиметилольная смесь имеет следующий состав:

от 50 до 80 мас.% полиметилола (I),

от 0,1 до 3 мас.% метанола,

от 0,01 до 5 мас.% третичного амина,

от 0 до 5 мас.% органических побочных соединений,

от 0,01 до 5 мас.% аддукта третичного амина и муравьиной кислоты (амин-формиата),

остальное вода.

Такие водные полиметилольные смеси, предпочтительно, получают многостадийным взаимодействием алканалей с формальдегидом. Предпочтительно, водную полиметилольную смесь получают способом гидрирования.

Однако возможно также осуществлять способ по изобретению для дистилляции водной полиметилольной смеси с полиметилольной смесью, полученной по органической реакции Канниццаро (сильное органическое основание и формальдегид).

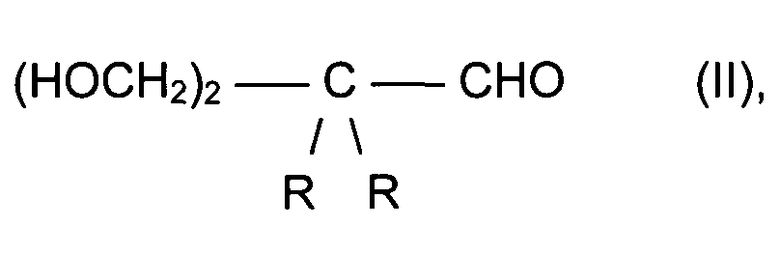

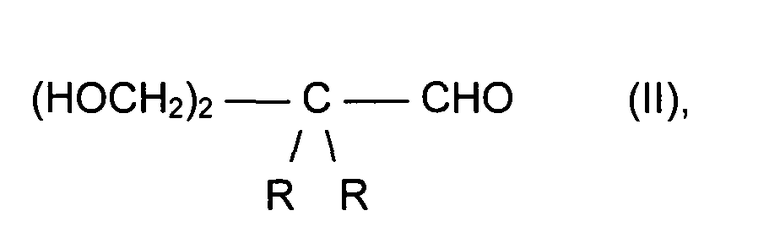

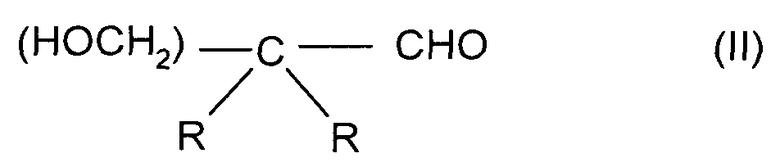

Как упомянуто выше, водную полиметилольную смесь, предпочтительно, получают многостадийным способом гидрирования, причем на стадии a) алканали конденсируют с формальдегидом по альдольной реакции в присутствии третичных аминов в качестве катализатора с образованием метилолалканалей формулы (II), причем R, независимо друг от друга, в каждом случае, имеют вышеуказанное значение:

и затем на стадии b) реакционную смесь, полученную на стадии a), разделяют дистилляцией на продукт, выходящий из нижней части колонны, содержащий, главным образом, соединения формулы (II), и головной (выходящий из верхней части колонны) поток, содержащий низкокипящие компоненты, и на стадии c) продукт, выходящий из нижней части колонны, подвергают гидрированию.

На первой стадии способа a) (альдольной реакции) обычно подвергают взаимодействию алканали с формальдегидом по альдольной реакции в присутствии в качестве катализатора третичных аминов.

Как правило, формальдегид используют в способе в виде его водного раствора. Технический формальдегид обычно поступает на рынок в виде водного раствора с концентрацией 30, 37 и 49 мас.%. Однако в способе по изобретению можно также использовать растворы формальдегида с концентрацией до 60 мас.%.

Технический формальдегид, как правило, содержит муравьиную кислоту, что обусловлено условиями его получения. Продукты разложения муравьиной кислоты могут уменьшить период устойчивости катализатора гидрирования на последующей стадии гидрирования, что может привести к снижению выхода полиметилолов. В особом варианте осуществления способа используют формальдегид, содержащий 150 частей на млн муравьиной кислоты. Как описано в международной заявке PCT/EP2008/052240, такой формальдегид может быть получен обработкой формальдегида или водного раствора формальдегида основными ионообменниками. В качестве анионообменника могут использоваться сильноосновные, слабоосновные или среднеосновные гелеобразные или макропористые ионообменники. Например, анионообменник со структурой полистирольной смолы, сшитый дивинилбензолом, с третичными аминогруппами в качестве функциональных групп. Может также использоваться ионообменник на основе акриловой или метакриловой кислоты, сшитой дивинилбензолом, или смолы, полученные конденсацией формальдегида и фенола. В частности, используют, например, коммерческие продукты Ambersep® 900, Amberlyst® и Amberlite® фирмы Rohm und Haas, Филадельфия, США, а также Lewatit® фирмы Lanxess, Leverkusen.

В способе по изобретению могут использоваться алканали с метиленовыми группами в α-положении к карбонильной группе.

Предпочтительно, в качестве исходного материала могут использоваться алифатические алканали с 2-24 атомами углерода, которые могут быть прямоцепочечными или разветвленными или содержать также алициклические группы.

В качестве исходного материала могут использоваться также алканали, аралифатические, при условии, что они содержат метиленовую группу в α-положении к карбонильной группе. Обычно в качестве исходного материала используют аралкилалканали с 8-24 атомами углерода, предпочтительно, с 8-12 атомами углерода, например фенилацетальдегид. Предпочтительно, используют алифатические алканали с 2-12 атомами углерода, например 3-этил-, 3-н-пропил-, 3-изопропил-, 3-н-бутил-, 3-изобутил-, 3-втор.бутил-, 3-третбутил-бутаналь, а также соответствующие -н-пентанали, -н-гексанали, -н-гептанали; 4-этил-, 4-н-пропил, 4-изопропил-, 4-н-бутил-, 4-изобутил-, 4-втор.бутил-, 4-третбутил-пентанали, -н-гексанали, -н-гептанали; 5-этил-, 5-н-пропил-, 5-изопропил-, 5-н-бутил-, 5-изобутил-, 5-втор.бутил-, 5-третбутил-н-гексанали, -н-гептанали; 3-метилгексаналь, 3-метилгептаналь, 4-метилпентаналь, 4-метилгептаналь, 5-метилгексаналь, 5-метилгептаналь, 3,3,5-триметил-н-пентил-, 3,3-диэтилпентил-, 4,4-диэтилпентил-, 3,3-диметил-н-бутил-, 3,3-диметил-н-пентил-, 5,5-диметил-н-пентил-, 5,5-диметилгептил-, 3,3-диметилгептил-, 3,3,4-триметилпентил-, 3,4-диметилгептил-, 3,5-диметилгептил-, 4,4-диметилгептил-, 3,3-диэтилгексил-, 4,4-диметилгексил-, 4,5-диметилгексил-, 3,4-диметилгексил-, 3,5-диметилгексил-, 3,3-диметилгексил-, 3,4-диэтилгексил-, 3-метил-4-этилпентил-, 3-метил-4-этилгексил-, 3,3,4-триметилпентил-, 3,4,4-триметилпентил-, 3,3,4-триметилгексил-, 3,4,4-триметилгексил-, 3,3,4,4-тетраметилпентилальдегид; особенно, н-алканали с 2-12 атомами углерода.

Помимо предпочтительно используемого для получения неопентилгликоля изобутиральдегида в качестве исходного соединения могут использоваться, предпочтительно, кроме того, н-бутиральдегид для получения триметилолпропана, ацетальдегид для получения пентаэритрита, пропиональдегид для получения триметилолэтана и н-пенталь для получения триметилолбутана.

В качестве третичных аминов могут использоваться амины, описанные, например, в немецких заявках на патент DE-A 28 13 201 и DE-A 2702582. Особенно предпочтительными являются три-н-алкиламины, особенно три-этиламин, три-н-пропиламин, три-н-бутиламин и триметиламин. Особенно предпочтительными являются триметиламин («ТМА»), триэтиламин («TEA») и три-н-пропиламин («ТРА»), так как эти соединения, как правило, имеют более низкую температуру кипения, чем предпочтительно образующиеся полиметилолы и, следовательно, облегчается дистилляционное удаление их из реакционной смеси. Особенно предпочтительно, в качестве третичного амина используют триметиламин («ТМА»).

Альдольную реакцию можно проводить с добавкой или без добавки органических растворителей или средств, способствующих растворению. Добавление растворителей или способствующих растворению средств может оказаться предпочтительным, в особенности, при использовании в качестве исходных материалов длинноцепочечных алканалей. Посредством использования растворителей, образующих соответствующие низкокипящие азеотропные смеси с низкокипящими соединениями при необходимости дистилляции способа по изобретению может быть снижен расход энергии при дистилляции и/или дистилляционное отделение легкокипящих компонентов от высококипящих соединений.

В качестве растворителя пригодны, например, циклические и ациклические простые эфиры, такие как тетрагидрофуран (THF), диоксан, метил-трет.бутиловый эфир или спирты, такие как метанол, этанол или 2-этилгексанол.

Целесообразно, если отношение добавляемого, в каждом случае, свежего алканаля к прибавляемому количеству формальдегида в альдольной реакции составляет между 1:1 и 1:5, предпочтительно, от 1:2 до 1:3,5.

Количество используемого в альдольной реакции третичного аминового катализатора, как правило, составляет от 0,001 до 0,2, предпочтительно от 0,01 до 0,07 эквивалента по отношению к используемому алканалю, то есть амин обычно используют в каталитическом количестве.

Альдольную реакцию обычно проводят при температуре от 5 до 100°C, предпочтительно, от 15 до 80°C, а время пребывания обычно устанавливают от 0,25 до 12 часов в зависимости от температуры.

В описанных условиях осуществления альдольную реакцию можно проводить при давлении от 1 до 30 бар, предпочтительно, от 1 до 15 бар, особенно предпочтительно, от 1 до 5 бар, целесообразно, при собственном давлении в конкретной реакционной системе.

Альдольную реакцию можно проводить непрерывным или периодическим способом. Предпочтительно, альдольную реакцию проводят в непрерывно действующем котловом реакторе с перемешиванием или каскаде котловых реакторов с перемешиванием. Для регулирования времени пребывания в реакторе часть реакционного продукта, выходящего из реактора, возвращают в работающий котловой реактор с перемешиванием.

Выходящий из реактора продукт альдольной реакции обычно содержит непрореагировавшие исходные соединения, такие как формальдегид, алканали, а также использованный третичный аминовый катализатор и, возможно, воду.

Кроме того, выходящий из реактора продукт альдольной реакции содержит метилолалканаль формулы (II):

в которой R, в каждом случае, независимо друг от друга, означают другую метилольную группу или алкильную группу с 1-22 атомами углерода либо арильную или аралкильную группу с 6-22 атомами углерода. Примером метилолалканаля является гидроксипивалиновый альдегид, образующийся в качестве эдукта при использовании изобутиральдегида, или диметилолбутаналь, образующийся в качестве эдукта при использовании н-бутиральдегида.

Обычно выходящий из реактора продукт содержит также примеси и побочные продукты альдольной реакции, такие как муравьиная кислота, которые могут образовываться из формальдегида в реакции Канниццаро или Тищенко, и формиат-соли использованных аминовых катализаторов, такие как триметилоламмонийформиат.

Выходящий из реактора продукт альдольной реакции обычно подвергают затем дистилляционному разделению (стадия b)).

При этом выходящий из реактора продукт альдольной реакции направляют в устройство для дистилляции, обычно в колонну, в которой разделяют на более низкокипящие и более высококипящие жидкие компоненты.

При этом условия дистилляции, как правило, выбирают таким образом, чтобы образовывалась фракция низкокипящих компонентов, в которой в качестве основных компонентов содержался не вступивший в реакцию алканаль, формальдегид и, при необходимости, вода и метанол. Эта так называемая низкокипящая фракция может возвращаться на первую стадию способа гидрирования - альдольную реакцию, или направляться на другую стадию обработки.

После отделения низкокипящей фракции при описанной дистилляционной обработке остается более высококипящий жидкий продукт, выходящий из низа дистилляционной колонны, состоящий, главным образом, из метилолалканаля формулы (II), например гидроксипивалинового альдегида, воды, муравьиной кислоты, а также амин-формиата.

При использовании триметиламина (ТМА) в качестве третичного амина условия дистилляции выбирают такими, чтобы ТМА частично содержался также в низкокипящей фракции и в небольшой части находился в продукте из низа колонны. При использовании аминов, более высококипящих, чем ТМА, условия дистилляции выбирают такими, чтобы продукт из нижней части колонны обогащался третичными продуктами.

Дистилляционное разделение должно осуществлять, предпочтительно, при умеренном давлении, чтобы метилолалканали (II) не разлагались при повышенной температуре. Например, гидроксипивалиновый альдегид может превратиться в неопентилгликолевый эфир гидроксипивалиновой кислоты (НРМ). С другой стороны, давление не должно быть слишком низким, чтобы низкокипящий алканаль, такой как изобутиральдегид, и аминовое основание, например триалкиламин, такой как триметиламин, сконденсировать еще в головной части колонны.

Поэтому дистилляция должна осуществляться при не слишком низком давлении, так как, как правило, ниже около 60°C растворимость алканаля (II), такого как гидроксипивалиновый альдегид (НРА), в водном растворе сразу падает до значения от около 1 до 3 мас.% в зависимости от содержания алканаля и метанола.

Кроме того, разделение продукта, выходящего из реактора при альдольной реакции, осуществляют таким образом, чтобы количество метанола в потоке низкокипящих компонентов поддерживалось как можно более низким, чтобы концентрация метанола в альдольной реакции не повышалась. Как правило, метанол переносится посредством раствора формальдегида, который в зависимости от условий получения содержит от около 1 до 3 мас.% метанола.

Температура кипения метанола, как правило, является ниже, чем у непрореагировавшего алканаля, в результате чего метанол накапливается в головной части колонны и происходит поддержание концентрации метанола в процессе на определенном уровне.

Для поддержания низкой концентрации метанола могут использоваться различные приемы.

Во-первых, предпочтительно, использовать в качестве эдукта в альдольной реакции обедненный метанолом формальдегид.

Кроме того, можно выводить из процесса метанол вместе с непрореагировавшим алканалем, что приводит к потере алканаля.

Однако в предпочтительном варианте осуществления дистилляцию проводят в специальных условиях, в результате чего метанол в достаточном количестве удерживается в нижней части колонны. Этот предпочтительный вариант дистилляционного разделения продукта, выходящего из реактора при альдольной реакции, описан в международной заявке PCT/EP2008/052240.

В этом варианте осуществления дистилляционное разделение продукта на низкокипящую фракцию и продукт из низа колонны проводят в дистилляционной колонне обычно при температуре от 50 до 200°C, предпочтительно, от 90 до 160°C и давлении обычно от 0,1 мбар до 10 бар, предпочтительно, от 0,5 до 5 бар, особенно, при атмосферном давлении. Обычно дистилляционная колонна работает при давлении в головной ее части от 0,5 до 1,5 бар.

В головной зоне предусмотрена, предпочтительно, двухстадийная конденсация, при которой вторичный (соковый) пар сначала направляют в работающий при температуре от 50 до 80°C парциальный конденсатор, конденсат которого, по меньшей мере, частично возвращают в дистилляционную колонну, и при которой не сконденсированный в парциальном конденсаторе вторичный (соковый) пар направляют в дополнительно присоединенный работающий при температуре в пределах от -40°C до +30°C конденсатор, конденсат из которого, по меньшей мере, частично спускают.

Конденсат из парциального конденсатора, предпочтительно, в количестве более 70 мас.%, особенно предпочтительно, полностью возвращают в дистилляционную колонну. Конденсат из присоединенного дополнительно конденсатора, предпочтительно, спускают, по меньшей мере, в количестве 70 мас.%, особенно, полностью.

Парциальный конденсатор работает при температуре в пределах от 50 до 80°C, предпочтительно, между 55 и 60°C. Дополнительно присоединенный конденсатор работает при температуре в пределах от -40°C до +30°C, предпочтительно, от -10°C до +10°C. Давление в головной части колонны, особенно предпочтительно, составляет от 1 до 1,2 бар.

Нижняя часть дистилляционной колонны, предпочтительно, соединена с испарителем с коротким временем пребывания, работающим при температуре в пределах от 90 до 130°C, особенно предпочтительно, от 100 до 105°C. При этом может быть особенно предпочтительным использовать пленочный испаритель с падающей пленкой. Кроме того, может быть предпочтительным использовать пленочный испаритель (Wischfilmverdampfer) или молекулярно-дистилляционный испаритель (Kurzwegverdampfer). При этом важно, чтобы достигались короткое время пребывания и, следовательно, небольшое термическое воздействие. Испаритель может снабжаться теплом обычным способом, например паром с давлением 4 бар.

Для повышения эффективности разделения дистилляционная колонна, предпочтительно, имеет насадку. При этом выходящий из реактора продукт альдольной реакции, предпочтительно, подводится в пространственной области между 1/4 и 3/4 теоретических тарелок дистилляционной колонны, особенно предпочтительно, в пространственной области между 1/3 и 2/3 теоретических тарелок дистилляционной колонны. Предпочтительно, подвод жидкости может осуществляться немного выше середины теоретических тарелок (отношение 3:4). Дистилляционная насадка может находиться, например, в виде упорядоченных паковок, например жестяных паковок, таких как Mellapak 250 Y или Montz Pak, Тур В1-250. Может также быть использована паковка с уменьшенной или повышенной специфической поверхностью либо может использоваться тканевая паковка или паковка с другой геометрией, такая как Mellapak 252 Y. Преимуществами использования этих дистилляционных насадок по сравнению, например, с клапанными тарелками являются небольшие потери давления и небольшое специфическое удержание жидкости. В парциальном конденсаторе в качестве конденсата образуется, преимущественно, вода, которую, предпочтительно, подводят в колонну полностью в виде обратного потока. При получении неопентилгликоля («NPG») в качестве конденсата может получаться, например, смесь, содержащая кроме воды около 10 мас.% изобутиральдегида, около 5 мас.% аминового основания, такого как триметиламин, около 1 мас.% гидроксипивалинового альдегида и около 5 мас.% метанола, если в качестве эдукта используют изобутиральдегид. В этом случае остаточный вторичный пар содержит в преобладающем количестве изобутиральдегид и аминовое основание, такое как триметиламин. Их, как можно полнее, конденсируют в дополнительно присоединенном конденсаторе. При этом в качестве охлаждающей среды можно использовать как можно более холодную воду (например, с температурой около 5°C) или охлаждающую смесь (такую как гликоль - вода, например, с температурой -20°C). Смесь, обогащенную метилалканалем (II), например гидроксипивалиновым альдегидом или диметилолбутаналем, выпускают из низа испарителя. Возможен также выпуск из циркуляционного потока.

Более высококипящий жидкий продукт из низа колонны для дистилляционного разделения продукта, выходящего из реактора для альдольной реакции, перед дальнейшей обработкой может охлаждаться в холодильнике с температурой охлаждения в пределах от 50 до 80°C, особенно предпочтительно, от 55 до 60°C, с целью снижения термического воздействия.

Полученный таким образом продукт, выходящий из низа колонны на стадии b), может затем быть подвергнут последующему гидрированию на стадии c).

Продукт, выходящий из низа колонны на стадии b) способа с гидрированием, содержит метилолалканаль общей формулы (II) и на стадии c) способа с гидрированием подвергается гидрированию («гидрирование») с образованием соответствующих полиметилолов.

Для гидрирования, предпочтительно, используют катализаторы, содержащие, по меньшей мере, один металл побочной группы 8-12 Периодической системы элементов, такой как Fe, Ru, Os, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au, Zn, Cd, Hg, предпочтительно, Fe, Co, Ni, Cu, Ru, Pd, Pt, особенно предпочтительно, Сu, преимущественно, на носителе.

В качестве материала носителя, предпочтительно, используют материал из оксидов титана, циркония, гафния, кремния и/или алюминия.

Получение используемых катализаторов может осуществляться известным из уровня техники способом получения таких катализаторов на носителе. Предпочтительно, могут использоваться катализаторы на носителе, содержащие медь на носителе, содержащие оксид алюминия или диоксид титана, в присутствии или в отсутствие одного или нескольких таких элементов, как магний, барий, цинк или хром. Такие катализаторы и способы их получения известны из международной заявки WO 99/44974. Кроме того, для гидрирования пригодны содержащие медь катализаторы на носителе, такие как описаны, например, в международной заявке WO 95/32171, и катализаторы, описанные в европейской заявке на патент EP-A 44444 и в немецком патенте DE 1957591.

Гидрирование может осуществляться периодическим или непрерывным методами, например, в трубчатом, наполненном насыпкой катализаторе, когда реакционный раствор пропускают через каталитическую насыпку, например, орошением или кубовым остатком (Sumpffahrweise), как описано в немецких заявках на патент DE-A 1941633 или DE-A 2040501. Может быть предпочтительным возвращать обратно часть потока, выходящего из реактора, при необходимости, с охлаждением и вновь пропускать через неподвижный слой катализатора. Может быть также предпочтительным осуществлять гидрирование пропуском через несколько расположенных друг за другом реакторов, например через 2-4 реактора, причем в отдельных реакторах перед последним реактором реакцию гидрирования проводят лишь до частичной степени конверсии, например, от 50 до 98% и лишь в последнем реакторе гидрирование завершают полностью. При этом может быть целесообразным охлаждать продукт гидрирования, выходящий из предшествующего реактора, перед поступлением его в последующий реактор, например, посредством охлаждающего устройства или посредством охлаждения сопловым потоком холодного газа, такого как водород или азот, либо направлением части потока в холодный реакционный раствор.

Температура гидрирования обычно составляет между 50 и 180°C, предпочтительно, между 90 и 140°C. Давление при гидрировании обычно изменяется от 10 до 250 бар, предпочтительно, от 20 до 120 бар.

Питающий раствор для гидрирования, как правило, смешивают перед входом в реактор для гидрирования с третичным амином до значения показателя pH выходящего из реактора для гидрирования продукта от 7 до 9. Можно также подавать отдельно в реактор питающий раствор для гидрирования и третичный амин и там смешивать. В качестве третичных аминов могут использоваться вышеназванные амины, особенно триметиламин (ТМА).

Выходящий со стадии гидрирования (стадии c)) продукт представляет собой водную полиметилольную смесь, содержащую полиметилол формулы (I):

в которой R, независимо друг от друга, в каждом случае, означают другую метилольную группу или алкильную группу с 1-22 атомами углерода или арильную либо аралкильную группу с 6-22 атомами углерода, а также содержащую третичный амин, воду и аддукт третичного амина и муравьиной кислоты (амин-формиат).

Как указывалось выше, водная полиметилольная смесь, предпочтительно, имеет следующий состав:

от 20 до 90 мас.% полиметилола (I),

от 0 до 5 мас.% метанола,

от 0 до 5 мас.% третичного амина,

от 0 до 5 мас.% органических побочных соединений,

от 0,01 до 5 мас.% аддукта третичного амина и муравьиной кислоты (амин-формиата),

остальное вода.

Особенно предпочтительно, водная полиметилольная смесь имеет следующий состав:

от 50 до 80 мас.% полиметилола (I),

от 0,1 до 3 мас.% метанола,

от 0,01 до 5 мас.% третичного амина,

от 0 до 5 мас.% органических побочных соединений,

от 0,01 до 5 мас.% аддукта третичного амина и муравьиной кислоты (амин-формиата),

остальное вода.

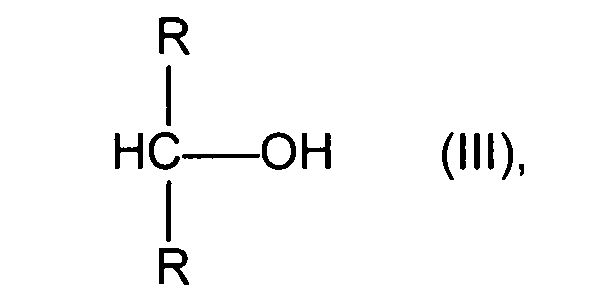

В качестве органического побочного соединения может содержаться, например, гидрированная форма использованного алканаля, а именно спирта формулы (III):

в которой R, независимо друг от друга, в каждом случае, имеют вышеназванное значение.

Водную полиметилольную смесь очищают согласно изобретению отделением низкокипящих компонентов от полиметилольного соединения. Отделение низкокипящих соединений от водной полиметилольной смеси осуществляют согласно изобретению дистилляцией.

Дистилляцию, предпочтительно, проводят таким образом, что низкокипящие компоненты, такие как вода, спирт формулы (III), метанол и третичный амин, отделяют через головную часть колонны, особенно, если используемый амин имеет более низкую температуру кипения, чем образованный полиметилол, как, например, в случае триметиламина (ТМА), триэтиламина (TEA) и три-н-пропиламина (ТРА).

Если используют третичный амин, имеющий более высокую температуру кипения, чем образованный полиметилол, то третичный амин отделяют вместе с образованным полиметилолом в нижней части колонны и на последующей стадии дистилляции концентрируют в нижней части колонны, в то время как полиметилол отбирают в качестве головного продукта.

В рамках настоящего изобретения обнаружено, что часть амин-формиата реагирует с полиметилольными соединениями в процессе дистилляции в нижней части колонны или в отгонной части колонны с образованием свободных аминов и формиатов полиметилольных соединений. При этом, предпочтительно, образуется моноэфир муравьиной кислоты и полиметилольного соединения, называемый в рамках этой заявки полиметилол-формиатом. Высвобождающиеся в реакции переэтерификации амины, как правило, отделяют в процессе дистилляции вместе с другими низкокипящими компонентами в головной части колонны. Дистилляцию регулируют таким образом, чтобы концентрацию образованных полиметилол-формиатов в выходящем из низа колонны продукте поддерживать низкой и получить как можно более чистый целевой продукт - полиметилол.

Согласно изобретению это осуществляют выбором температуры в низу колонны при дистилляции выше температуры испарения полиметилол-формиата, в результате чего полиметилол-формиат полностью или почти полностью переводится при испарении в газовую фазу.

Обусловленные условиями изобретения повышение выхода целевого продукта и повышение его качества, вероятно, объясняется тем, что полиметилол-формиаты обычно имеют более высокую температуру кипения, чем другие низкокипящие компоненты, и поэтому полиметилол-формиат, как правило, конденсируется в укрепляющей части колонны при соответствующем флегмовом числе. Сконденсированные в концентрирующей части колонны полиметилол-формиаты могут гидролизоваться водой с регенерацией муравьиной кислоты и полиметилольного соединения. Муравьиную кислоту обычно отделяют в головной части колонны, в то время как полиметилольное соединение, как правило, отводят из нижней части колонны.

В предпочтительном варианте осуществления способа дистилляцию проводят следующим образом, как описано ниже.

В этом предпочтительном варианте конденсатор, как правило, работает при такой температуре, при которой преобладающая часть низкокипящих компонентов конденсируется при соответствующем давлении в головной части колонны.

Как правило, рабочая температура конденсатора находится в пределах от 0 до 80°C, предпочтительно, от 20 до 50°C.

В качестве охлаждающей среды может использоваться, предпочтительно, как можно более холодная вода (например, с температурой около 5°C) или охлаждающая смесь (такая как гликоль - вода, с температурой, например, -20°C).

Давление в головной части колонны, особенно предпочтительно, составляет от 0,001 до 0,9 бар, наиболее предпочтительно, от 0,01 до 0,5 бар.

В промышленности вакуум обычно создают посредством пароструйного эжектора. В нижней части колонны, предпочтительно, поддерживают температуру, выше температуры испарения полиметилол-формиата, благодаря чему полиметилол-формиат полностью или почти полностью переходит в газовую фазу.

Особенно предпочтительно, поддерживают температуру, превышающую температуру кипения полиметилол-формиата на величину от 5% до 50% и, наиболее предпочтительно, на величину от 10% до 20%. Например, при получении неопентилгликоля (NPG) с использованием триметилоламина (ТМА) в качестве третичного амина и при давлении в головной части колонны 175 мбар в нижней части колонны может поддерживаться температура, предпочтительно, от 150 до 170°C, наиболее предпочтительно, от 160 до 165°C.

Возвратный поток в головной части колонны, как правило, регулируют таким образом, чтобы в колонне сохранялось преобладающее количество полиметилол-формиата.

Предпочтительно, сконденсированный в конденсаторе конденсат возвращают в дистилляционную колонну в количестве более чем 30 мас.%, предпочтительно, более чем 60 мас.%. При этом конденсат возвращают, предпочтительно, в головную часть колонны.

Необходимую для испарения энергию обычно получают посредством испарителя в нижней части колонны. При этом обычно используют в качестве испарителя испаритель с естественной циркуляцией или с принудительной циркуляцией. Однако могут также использоваться испаритель с коротким временем пребывания, тонкопленочный испаритель или трубчатый петлевой испаритель, омываемый пленочный испаритель или молекулярно-дистилляционный испаритель. Испаритель может обогреваться обычным образом, например, паром с давлением 16 бар или масляным теплоносителем.

Для повышения эффективности разделения дистилляционная колонна, предпочтительно, имеет насадку. Дистилляционная насадка может быть, например, в виде упорядоченной паковки, например в виде жестяной паковки, такой как Mellapak 250 Y или Montz Pak, Тур В1-250. Может также быть использована паковка с пониженной или повышенной специфической поверхностью или может использоваться паковка из ткани или паковка с другой геометрической формой, такая как Mellapak 252 Y. Преимуществами использования такой дистилляционной насадки являются низкие потери давления и низкое специфическое удержание жидкости в сравнении, например, с клапанными тарелками. Насадка может находиться в одном или нескольких впрысках. Продукт, выходящий из реактора гидрирования, предпочтительно, подают в пространственной области между 1/4 и 3/4 теоретических тарелок дистилляционной колонны, особенно предпочтительно, в пространственной области между 1/3 и 2/3 теоретических тарелок дистилляционной колонны. Например, подвод жидкости может осуществляться, приблизительно, выше середины теоретических тарелок (отношение 3:4). Число теоретических тарелок дистилляционной колонны обычно составляет в пределах от 5 до 30, предпочтительно, от 10 до 20.

В конденсаторе в качестве конденсата конденсируют смесь низкокипящих компонентов, большую часть которых, как описано выше, возвращают в виде возвратного потока в колонну. Смесь низкокипящих компонентов может содержать, например, амин, воду, а также спирты формулы (III), такие как изобутанол из изобутиральдегида или н-бутанол из н-бутиральдегида, а также метанол из формальдегида.

Несконденсированный остаточный вторичный пар может направляться непосредственно в газообразном состоянии на сжигание, что является энергетически выгодным, или он может направляться в дистилляционную колонну, работающую при давлении, близком к атмосферному давлению окружающей среды. Эта дополнительная колонна служит дополнительному дистилляционному разделению конденсата.

Продукт, выходящий из нижней части испарителя, содержащий, главным образом, полиметилольное соединение, предпочтительно, спускают.Возможен также выпуск продукта из циркуляционного контура испарителя.

Продукт, выходящий из нижней части реактора, в рамках настоящего изобретения называют «сырым полиметилолом».

Полученный согласно изобретению «сырой полиметилол» по сравнению с известным уровнем техники содержит меньшее количество полиметилол-формиата. Содержание полиметилол-формиата, предпочтительно, составляет менее 1500 мас.ч. на млн, особенно предпочтительно, менее 1200 мас.ч. на млн, наиболее предпочтительно, менее 800 мас.ч. на млн и, еще более предпочтительно, менее 600 мас.ч. на млн

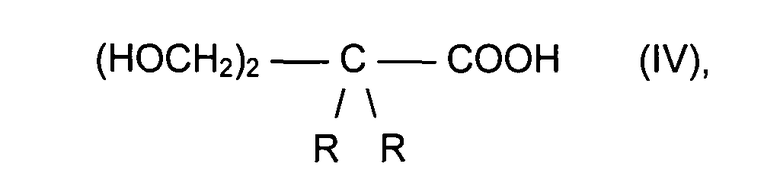

Сырой полиметилол, кроме того, содержит полиметилол формулы (I):

в которой R, в каждом случае, независимо друг от друга, означают другую метилольную группу или алкильную группу с 1-22 атомами углерода или арильную или аралкильную группу с 6-22 атомами углерода, а также гидроксикислоту формулы (IV):

в которой R, независимо друг от друга, в каждом случае, имеют указанное выше значение.

Сырой полиметилол, предпочтительно, имеет следующий состав:

от 90 до 99 мас.% полиметилола формулы (I),

от 0,01 до 5 мас.% гидроксикислоты формулы (IV),

от 0 до 5 мас.% органических побочных соединений.

Особенно предпочтительно, сырой полиметилол, имеет следующий состав:

от 95 до 99 мас.% полиметилола формулы (I),

от 0,1 до 2 мас.% гидроксикислоты формулы (IV),

от 0 до 3 мас.% органических побочных соединений.

Как описано выше, такой сырой полиметилол получают, предпочтительно, многостадийным взаимодействием алканалей с формальдегидом. Предпочтительно, сырой полиметилол получают способом с гидрированием.

Для отделения находящихся в нижней части колонны более высококипящих кислых компонентов, особенно гидроксикислот формулы (IV), с низкими потерями полиметилольного соединения при дистилляции используют в качестве испарителя для продукта, выходящего из нижней части колонны, в особенно предпочтительном варианте осуществления способа используют, по меньшей мере, один испаритель с коротким временем пребывания, например пленочный испаритель с нисходящим потоком и возвратом выпускного продукта, тонкопленочный испаритель или петлевой трубчатый испаритель.

В особенном варианте осуществления способа низ колонны может выполняться вогнутой формы (als eingezogener Sumpf), чтобы дополнительно сократить время пребывания продукта в нижней части колонны.

Дистилляцию сырого полиметилола, предпочтительно, проводят в следующих условиях.

Сконденсированный в конденсаторе конденсат, предпочтительно, возвращают в дистилляционную колонну (возвратный или обратный поток) в количестве более чем 30 мас.%, особенно предпочтительно, в количестве более чем 50 мас.%.

Конденсатор работает при температуре в пределах от 50 до 180°C, предпочтительно, от 130 до 160°C.

В качестве охлаждающей среды, предпочтительно используют, по возможности, воду, которая при этом испаряется.

Давление в головной части колонны составляет, особенно предпочтительно, от 0,001 до 0,9 бар. В промышленности вакуум обычно создают посредством пароструйного эжектора.

Температуру в нижней части колонны, как правило, выбирают такой, чтобы перевести полиметилол в газовую фазу, в то время как гидроксикислота формулы (IV) остается в нижней части колонны. Температуру в нижней части колонны регулируют, предпочтительно, таким образом, чтобы она составляла от 100 до 150% от температуры кипения полиметилола, предпочтительно, от 105 до 140%, наиболее предпочтительно, от 110 до 130%.

Например, получение неопентилгликоля (NPG) осуществляют при использовании в качестве третичного амина триметиламин (ТМА) и при давлении в головной части колонны 150 мбар, температуру в нижней части колонны, предпочтительно, устанавливают от 150 до 200°C, особенно предпочтительно, от 160 до 190°C.

Низ дистилляционной колонны, предпочтительно, соединен, по меньшей мере, с одним испарителем с коротким временем пребывания.

Низ дистилляционной колонны и испарителя с коротким временем пребывания образуют согласно изобретению общую стадию испарения.

Время пребывания на стадии испарения, как обнаружено, рассчитывается делением объема удерживаемой жидкости в горячей части колонны (VHold-up (удерж. жидк.)) на сумму объема обратного потока и объема поступающего в колонну потока (VHold-up/(объем притока+объем возврата)), т.е. VHold-up/(Vпритока+Vвозврата), причем объем удерживаемой жидкости в горячей части колонны (VHold-up) рассчитывают по сумме объема жидкости, удерживаемой в нижней части колонны (VHold-up-sumpf), и объема жидкости, удерживаемой в испарителе (VHold-up-Verdampfer), т.е. (VHold-up=VHold-up-Sumpf+VHold-up-Verdampfer) или (Vудерж.жидкости-Vудерж.жидкости в нижн. части колонны+Vудерж, жидкости в испарителе).

Время пребывания жидкости на стадии испарения, преимущественно, составляет менее 45 минут, предпочтительно, менее 30 минут, особенно предпочтительно, менее 15 минут, еще предпочтительнее, менее 10 минут и, наиболее предпочтительно, менее 5 минут.

Обычно время пребывания жидкости на стадии испарения предпочтительно выбирают таким, чтобы при более высокой температуре жидкости в нижней части колонны соответственно устанавливать более короткое время пребывания ее на стадии испарения.

При температуре в нижней части колонны, составляющей в пределах от 130 до 150% от температуры кипения полиметилола, время пребывания жидкости на стадии испарения, предпочтительно, составляет 5 минут и менее, особенно предпочтительно, 4 минуты и менее и, наиболее предпочтительно, 3 минуты и менее.

При температуре в нижней части колонны, составляющей в пределах от 120 до 130% от температуры кипения полиметилола, время пребывания жидкости на стадии испарения, предпочтительно, составляет 30 минут и менее, особенно предпочтительно, 15 минуты и менее, еще более предпочтительно, 10 минут и менее и, наиболее предпочтительно, 5 минут и менее.

При температуре в нижней части колонны, составляющей в пределах от 100 до 120% от температуры кипения полиметилола, время пребывания жидкости на стадии выпаривания, предпочтительно, составляет 45 минут и менее, особенно предпочтительно, 30 минут и менее, еще более предпочтительно, 15 минут и менее и, наиболее предпочтительно, 10 минут и менее.

В другом особом варианте осуществления способа испаритель с коротким временем пребывания в нем является соединенным, по меньшей мере, с другим испарителем с коротким временем пребывания в нем.

В этом предпочтительном варианте осуществления способа нижняя часть дистилляционной колонны и испаритель с коротким временем пребывания в нем вместе образуют согласно определению общую первую стадию испарения.

Испаритель или другой испаритель с коротким временем пребывания в нем жидкости согласно определению образуют вторую или (1+n)-ю (при n≥2)стадию испарения.

Испаритель с коротким временем пребывания в нем жидкости, предпочтительно, связан с другим испарителем с коротким временем пребывания в нем жидкости (двухстадийное осуществление испарения).

В этом варианте осуществления способа преимущественная часть энергии, необходимой для испарения жидкости, обычно подводится на первой стадии испарения. Тогда на второй стадии испарения может достигаться необходимая для испарения более высокая температура при более коротком времени пребывания жидкости, в результате чего время пребывания в испарителе жидкости на второй стадии испарения является более коротким.

Первая стадия аппаратурно оформляется, преимущественно, в виде пленочного испарителя с ниспадающим потоком жидкости или в виде петлевого трубчатого испарителя.

Вторая стадия этого особого варианта осуществления испарения, предпочтительно, оформляется аппаратурно в виде пленочного испарителя с ниспадающим потоком жидкости, петлевого трубчатого испарителя или тонкопленочного испарителя.

Время пребывания жидкости на первой стадии испарения, как обнаружено, рассчитывается делением объема жидкости, удерживаемой в горячей части колонны (Vудерж.жидкости) на сумму объема обратного потока жидкости (Vвозврата жидкости) и объема притоков жидкости в колонну (Vпритока жидкости), (Vудерж.жидкости/(Vпритока жидкости+Vвозврата жидкости)), причем объем удерживаемой жидкости в горячей части колонны (Vудерж.жидкости) рассчитывают по сумме объема жидкости, удерживаемой в нижней части колонны (Vудерж. жидкости в нижней части колонны), и объема жидкости, удерживаемой в испарителе (Vудерж.жидкости в испарителе):

(Vудерж.жидкости=Vудерж.жидкости в нижней части колонны+Vудерж.жидкости в испарителе) или (VHold-up=VHold-up-Sumpf+VHold-up-Verdampfer)

Время пребывания жидкости на второй стадии испарения, как обнаружено, рассчитывается делением объема жидкости, удерживаемой во втором испарителе, на объем жидкости обратного потока во второй испаритель.

Время пребывания жидкости на (1+n) стадии испарения, соответственно, рассчитывается делением объема жидкости, удерживаемой на (1+n) стадии испарения, на объем приточного потока жидкости в (1+n)-й испаритель.

В этом предпочтительном варианте осуществления способа температура в нижней части колонны на первой стадии испарения, предпочтительно, превышает температуру испарения полиметилола. Температура в нижней части колонны на первой стадии испарения, предпочтительно, составляет в пределах от 100 до 130%, особенно предпочтительно, от 110 до 125% от температуры кипения полиметилола.

Обычно температуру на второй стадии испарения выбирают такой, чтобы почти полностью перевести полиметилол в газовую фазу.

Температура на второй стадии выпаривания, предпочтительно, составляет от 105 до 150%, особенно предпочтительно, от 120 до 150%, наиболее предпочтительно, от 130 до 140% от температуры кипения полиметилола.

Время пребывания жидкости на первой стадии испарения, предпочтительно, составляет менее 45 минут, в особенности, менее 30 минут, особенно предпочтительно, менее 15 минут, еще более предпочтительно, менее 10 минут и, наиболее предпочтительно, менее 5 минут.

Время пребывания жидкости на второй стадии испарения, предпочтительно, составляет менее 30 минут, в особенности, менее 15 минут, особенно предпочтительно, менее 5 минут, еще более предпочтительно, менее 2 минут и, наиболее предпочтительно, менее 1 минуты.

Обычно время пребывания жидкости в аппарате для испарения выбирают таким, чтобы при более высокой температуре в нижней части колонны, соответственно, устанавливалось более короткое время пребывания в испарителе. Как указывалось выше, испаритель с коротким временем пребывания в нем жидкости может быть соединен более чем с одним другим испарителем с коротким временем пребывания в нем жидкости, например, с 2 или 3 испарителями, причем самый последний испаритель в цепочке образует так называемую последнюю стадию испарения. Время пребывания жидкости и температура на последней стадии испарения соответствует времени пребывания и температуре на второй стадии испарения во втором варианте осуществления способа.

При получении неопентилгликоля (NPG) с использованием триметиламина (ТМА) в качестве третичного амина на первой стадии испарения температура в нижней части колонны, предпочтительно, может устанавливаться от 135 до 170°C, особенно, предпочтительно, от 150 до 160°C при времени пребывания менее 45 минут, в особенности, менее 30 минут. На второй стадии испарения, предпочтительно, устанавливают температуру от 160 до 220°C, особенно, предпочтительно, от 180 до 200°C при времени пребывания менее 15 минут, в особенности, менее 10 минут и, наиболее предпочтительно, менее 5 минут.

Дистилляционная колонна, предпочтительно, имеет насадку для повышения эффективности разделения жидкости. Дистилляционная насадка может представлять собой, например, упорядоченную паковку, например, в виде жестяной паковки, такой как Mellpak 250 Y или Montz Pak Тур В1-250. Может также использоваться паковка с пониженной или повышенной специфической поверхностью или может использоваться паковка из ткани либо паковка с другой геометрией, такая как Mellpak 252Y. Преимуществом от использования таких дистилляционных насадок является снижение потери давления и уменьшение специфического удержания жидкости по сравнению, например, с клапанными тарелками. Насадка может находиться в одном или нескольких впрысках (Schussen).

Продукты гидрирования, предпочтительно, подают в пространственной области между 1/4 и 3/4 теоретических тарелок дистилляционной колонны, особенно предпочтительно, в пространственной области между 1/3 и 2/3 теоретических тарелок дистилляционной колонны. Например, подвод жидкости может осуществляться, приблизительно, выше середины теоретических тарелок колонны (отношение 3:4). Число теоретических тарелок дистилляционной колонны обычно составляет в пределах от 5 до 30, предпочтительно, от 10 до 20.

При этих условиях, как правило, для предпочтительных полиметилолов (неопентилгликоля, триметилолпропана, триметилолэтана и триметилолбутана) более низкокипящий полиметилол формулы (I) отделяют от более высококипящей гидроксикислоты формулы (IV). Если в способе используют другие полиметилолы, то может потребоваться выбрать другое давление и температурные условия, чтобы было возможным отделить полиметилол от гидроксикислоты.

В конденсаторе, предпочтительно, конденсируется очищенный полиметилол. Чистота полиметилола, предпочтительно, составляет, по меньшей мере, 99,0%, особенно предпочтительно, по меньшей мере, 99,2%.

Образованный при конденсации состав конденсата, предпочтительно, содержит полиметилол формулы (I) и от 1 до 10000 мас.ч. на млн сложного эфира полиметилола формулы (I) и гидроксикислоты формулы (IV), предпочтительно, от 5 до 5000 мас.ч. на млн и, особенно предпочтительно, от 10 до 1000 мас.ч. на млн сложного эфира полиметилола формулы (I) и гидроксикислоты формулы (IV).

Образующийся при конденсации состав конденсата, как правило, содержит, кроме того, небольшое количество полиметилол-формиата.

Соответственно, настоящее изобретение относится также к составу, содержащему полиметилол формулы (I) и от 1 до 10000 мас.ч. на млн полиметилол-формиата, предпочтительно, от 5 до 5000 мас.ч. на млн и, особенно предпочтительно, от 10 до 1500 мас.ч. на млн полиметилол-формиата.

Несконденсированный остаточный вторичный пар, как правило, содержит кроме просочившегося воздуха и следов воды, главным образом, неопентилгликоль (NPG) и, предпочтительно, непосредственно в газообразном состоянии возвращается на дистилляцию.

Продукт, выходящий из нижней части испарителя, предпочтительно, спускают. Он содержит, главным образом, более высококипящие соединения, такие как гидрокси кислоты формулы (IV), например гидроксипивалиновую кислоту (HPS).

Выходящий из низа колонны продукт может быть либо использован термически при сжигании, либо может быть направлен в дополнительно присоединенную дистилляционную колонну, в которой его подвергают разложению на несколько фракций.

Например, выходящий из нижней части колонны полученный продукт неопентилгликоля (NPG) может быть подвергнут разложению на низкокипящую фракцию, прежде всего, содержащую гидроксипивалиновую кислоту (HPS), v.a. HPN - содержащую (>97% HPN), фракцию с умеренной температурой кипения, и высококипящую фракцию (v.a. эфир HPS и HPN).

Преимуществом настоящего изобретения является получение способом по изобретению полиметилолов с низким содержанием полиметилол-формиатов. Поэтому полученные способом по изобретению полиметилолы особенно пригодны для использования в полимерах или для смачивания, такого как в лаках и покрытиях, в которых связи могут расщепляться посредством кислотного катализа, например, в сложных полиэфирах или полиуретанах. Полученные способом по изобретению полиметилолы при использовании в этих целях обладают высокой стабильностью.

Полиметилолы с содержанием полиметилол-формиата менее 10000 мас.ч. на млн, предпочтительно, менее 5000 мас.ч. на млн и, особенно предпочтительно, менее 1500 мас.ч. на млн, наиболее предпочтительно могут использоваться для улучшения устойчивости к гидролизу в полимерах или как сетки фильтра (Netzwerken). Для улучшения стабильности к гидролизу или как сетки фильтра особенно предпочтительно могут также использоваться в полимерах и сетках составы, содержащие полиметилол формулы (I) и от 1 до 10000 мас.ч. на млн полиметилол-формиата, предпочтительно, от 5 до 5000 мас.ч. на млн и, наиболее предпочтительно, от 10 до 1500 мас.ч. на млн полиметилол-формиата.

Другим преимуществом способа по изобретению является возможность получения полиметилолов с очень высоким выходом. Это приводит в итоге к повышению экономичности процесса получения полиметилолов.

Экономичность способа может быть дополнительно повышена благодаря разделению в соответствии с изобретением сконденсированных побочных продуктов и целевого продукта, так как большинство компонентов могут быть использованы в виде твердых веществ, например, посредством возврата в процесс. Количество соединений, которые должны быть направлены на выведение из процесса, снижается, в результате чего согласно способу по изобретению может быть снижена стоимость выведения их из процесса.

Изобретение иллюстрируется нижеследующими примерами.

Пример 1

Получение водной полиметилольной смеси способом с гидрированием

Стадия а) Альдольная реакция

Примерно 750 г/ч изобутиральдегида (1 ВА) (около >99,5 GC-пластинок % 1 ВА) подвергали взаимодействию с около 700 г/ч формальдегида (около 49% формальдегида, 1,5% метанола, остальное - вода) и 80 г/ч триметиламинного раствора (ТМА) (50% ТМА в воде) в двухступенчатом каскаде котлов с перемешиванием.

Стадия b) Дистилляционное разделение реакционной смеси со стадии a)

Затем из раствора удаляли низкокипящие компоненты посредством дистилляции в колонне. Колонна была снабжена 1,5 м тканевой паковкой (специфическая поверхность 500 м2/м3) в концентрирующей части и 4 м жестяной паковкой (250 м2/м3). Продукт, выходящий со стадии альдольной реакции, проводили над жестяной паковкой, в головной части колонны использовался конденсатор с охлаждающей водой (около 10°C) и дополнительный фазовый сепаратор. В головной части дистиллят в газообразном состоянии направляли в конденсатор. Получили около 255 г/ч жидкого конденсата. В дополнительно присоединенном фазовом сепараторе отделяли водную фазу в количестве 95 г/ч и полностью направляли в колонну. Кроме того, из фазового сепаратора ее направляли в количестве 135 г/ч в первый котел с перемешиванием. Для поддержания регулируемой температуры в колонне на уровне 85°C в колонну дополнительно подводили 25 г/ч органической фазы. В дополнительно присоединенном к конденсатору охлаждающем сборнике (in der Kdhlfalle) получали около 1 г/ч жидкости (около 80% изобутиральдегида, около 20% триметиламина), которую также возвращали в колонну.

Отделение изобутиральдегида (1 ВА) осуществляли при абсолютном давлении в головной части колонны около 1 бар. В качестве испарителя использовали пленочный испаритель с ниспадающим потоком. Температуру в нижней части колонны устанавливали 102°C. Количество обратного потока (или количество охлаждающей воды парциального конденсатора) в колонну регулировали посредством температуры в середине тканевой паковки. Устанавливали ее температуру 85°C. Из нижней части колонны насосом отбирала около 100 кг/ч жидкости. Эту жидкость направляли в пленочный испаритель с ниспадающим потоком (состоящий из обогреваемой маслом трубы из специальной высококачественной стали, длиной 2,5 м, с внутренним диаметром около 21 мм и толщиной стенки около 2 мм). Из нижней части пленочного испарителя с ниспадающим потоком отбирали около 1,5 кг/ч продукта с концентрацией изобутиральдегида около 0,3%. Вторичный пар и избыток жидкости направляли в нижнюю часть колонны. Спускаемый из нижней части колонны продукт содержал около 70 мас.% НРА, около 1,5 мас.% HPN, 0,3 мас.% IBA, остальное вода.

Стадия c) Гидрирование продукта, выходящего из низа колонны со стадии b)

Полученный продукт, выходящийо из низа колонны, затем подвергали гидрированию на неподвижном слое катализатора. Активирование катализатора осуществляли следующим образом.

150 мл катализатора Cu/Al2O3, такого как описан в европейском патенте EP 44444 или Франции FR 57216, активировали в трубчатом реакторе при температуре 190°С посредством пропускания смеси из 5 об.% водорода и 95 об.% азота (общий объем 50 нл/ч) без давления в течение 24 часов.

Гидрирование проводили следующим образом. В качестве исходного раствора служила смесь, описанная ранее в качестве питания при гидрировании. К смеси добавляли около 10 мас.% в расчете на питание при гидрировании 15%-ного водного раствора триметиламина. Полученный таким образом приточный поток пропускали с орошением при давлении водорода 40 бар через нагреваемый до 120°C реактор. Загрузка составляла 0,4 кг НРА (Ikat*h). Часть продукта, выходящего со стадии гидрирования, вновь смешивали с приточным потоком (при циркуляции). Отношение циркуляционного потока к приточному потоку составляло 10:1. Показатель pH пробы продукта на выходе из реактора при комнатной температуре при измерении составил 8,9.

Состав водной полиметилольной смеси со стадии c):

Пример 2. Дистилляция водной полиметилольной смеси со стадии c)

Продукт, полученный гидрированием гидроксипивалинового альдегида, после выхода со стадии гидрирования направляли на дистилляционное разделение. Использовали колонну с паковкой (DN 50 мм) с тремя последовательностями структурированной паковки, в каждом случае, длиной 1 м и специфической поверхностью 500 м2/м3. Приток подводили выше самой низкой из последовательностей паковки. Давление (абсолютное) в головной части колонны устанавливали около 175 мбар. В нижней части колонны устанавливали температуру 164°C. Температура 164°C соответствовала 110% от температуры кипения неопентилгликоль-формиата при давлении 175 мбар.

Энергию в колонну подводили посредством испарителя с естественной циркуляцией. Однако может также использоваться другой испаритель, например пленочный испаритель с ниспадающим потоком. Полученный в головной части колонны вторичный пар направляли в конденсатор, в котором полученный вторичный пар почти полностью конденсировался при температуре 30°C. Посредством простого коммерческого вакуумного водоструйного насоса создавали вакуум. Из полученного дистиллята около 350 г/ч спускали, около 250 г/ч дозировали на самый верхний участок паковки в виде возвратного потока. Использованную для создания вакуума воду направляли на биологическую обработку сточных вод. В нижней части колонны получали сырой неопентилгликоль со следующим составом:

97 мас.% неопентилгликоля (NPG) с содержанием около 400 мас.ч. на млн неопентилгликоль-формиата.

Сравнительный пример

При тех же самых условиях, что и в Примере 2, интенсивность кипения в нижней части колонны уменьшали посредством сокращения возвратного потока до 75 г/ч. В нижней части колонны устанавливали температуру 145°C. В нижней части колонны получали сырой неопентилгликоль (Roh-NPG) следующего состава:

97 мас.% неопентилгликоля (NPG) с содержанием неопентилгликоль-формиата около 5700 мас.ч. на млн

Пример 3. Дистилляция водной полиметилольной смеси со стадии c)

Продукт, полученный гидрированием гидроксипивалинового альдегида, после выхода со стадии гидрирования направляли на дистилляционное разделение. Использовали колонну с паковкой (DN 50 мм) с тремя последовательностями структурированной паковки, в каждом случае, длиной 1 м и специфической поверхностью 500 м2/м3. Приток подводили выше самой низкой из последовательностей паковки. Давление (абсолютное) в головной части колонны устанавливали около 70 мбар. В нижней части колонны устанавливали температуру 148°C. Температура 148°C соответствовала 120% от температуры кипения неопентилгликоль-формиата при давлении 70 мбар.

Энергию в колонну подводили посредством испарителя с естественной циркуляцией. Однако может также использоваться другой испаритель, например пленочный испаритель с ниспадающим потоком. Полученный в головной части колонны вторичный пар направляли в конденсатор, в котором полученный вторичный пар почти полностью конденсировался при температуре 10°C. Посредством простого коммерческого вакуумного водоструйного насоса создавали вакуум. Из полученного дистиллята около 350 г/ч спускали, около 250 г/ч дозировали на самый верхний участок паковки в виде возвратного потока. Использованную для создания вакуума воду направляли на биологическую обработку сточных вод. В нижней части колонны получали сырой неопентилгликоль со следующим составом:

97 мас.% неопентилгликоля (NPG) с содержанием около 400 мас.ч. на млн неопентилгликоль-формиата.

Пример 4Дистилляция водной полиметилольной смеси со стадии с)

Продукт, полученный гидрированием гидроксипивалинового альдегида, после выхода со стадии гидрирования направляли на дистилляционное разделение. Использовали колонну с паковкой (DN 50 мм) с тремя последовательностями структурированной паковки, в каждом случае, длиной 1 м и специфической поверхностью 500 м2/м3. Приток подводили выше самой низкой из последовательностей паковки. Давление (абсолютное) в головной части колонны устанавливали около 500 мбар. В нижней части колонны устанавливали температуру 189°C. Температура 189°C соответствовала 106% от температуры кипения неопентилгликоль-формиата при давлении 500 мбар.

Энергию в колонну подводили посредством испарителя с естественной циркуляцией. Однако может также использоваться другой испаритель, например пленочный испаритель с ниспадающим потоком. Полученный в головной части колонны вторичный пар направляли в конденсатор, в котором полученный вторичный пар почти полностью конденсировался при температуре 50°C. Посредством простого коммерческого вакуумного водоструйного насоса создавали вакуум. Из полученного дистиллята около 350 г/ч спускали, около 250 г/ч дозировали на самый верхний участок паковки в виде возвратного потока. Использованную для создания вакуума воду направляли на биологическую обработку сточных вод. В нижней части колонны получали сырой неопентилгликоль со следующим составом:

97 мас.% неопентилгликоля (NPG) с содержанием около 400 мас.ч. на млн неопентилгликоль-формиата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2009 |

|

RU2530027C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛОЛОВ | 2010 |

|

RU2518888C2 |

| СПОСОБ РАЗЛОЖЕНИЯ ФОРМИАТОВ | 2015 |

|

RU2677287C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПРОПИЛЕНГЛИКОЛЯ ИЗ ВОДНЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2412929C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛАМИНО(МЕТ)АКРИЛАМИДОВ | 2004 |

|

RU2374221C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТРИОЛА | 2014 |

|

RU2560156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ В ГАЗОВОЙ ФАЗЕ | 2011 |

|

RU2571826C2 |

| СПОСОБ ПОЛУЧЕНИЯ ε-КАПРОЛАКТОНА И 1,6-ГЕКСАНДИОЛА | 2011 |

|

RU2571082C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ПРОПЕНА | 2002 |

|

RU2314300C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛАМИНО(МЕТ)АКРИЛАМИДОВ | 2010 |

|

RU2546670C2 |

Настоящее изобретение относится к способу дистилляции водной полиметилольной смеси, содержащей полиметилол формулы (I), третичный амин, воду, а также аддукт третичного амина и муравьиной кислоты (амин-формиат). Согласно предлагаемому способу дистилляцию проводят в снабженной конденсатором дистилляционной колонне, которая нижней частью соединена с испарителем, причем температура в нижней части колонны превышает температуру испарения образующихся в процессе дистилляции моноэфира муравьиной кислоты и полиметилола (полиметилол-формиата). В формуле (I) R в каждом случае независимо друг от друга означает другую метилольную группу или алкильную группу с 1-22 атомами углерода или арильную либо аралкильную группу с 6-22 атомами углерода. Предлагаемый способ позволяет получать полиметилолы с низким содержанием полиметилол-формиата. 13 з.п. ф-лы, 4 пр.

1. Способ дистилляции водной полиметилольной смеси, содержащей полиметилол формулы (I):

,

,

в которой R в каждом случае независимо друг от друга означает другую метилольную группу или алкильную группу с 1-22 атомами углерода или арильную либо аралкильную группу с 6-22 атомами углерода, и содержащей третичный амин, воду, а также аддукт третичного амина и муравьиной кислоты (амин-формиат), отличающийся тем, что дистилляцию проводят в снабженной конденсатором дистилляционной колонне, которая нижней частью соединена с испарителем, причем температура в нижней части колонны превышает температуру испарения образующихся в процессе дистилляции моноэфира муравьиной кислоты и полиметилола (полиметилол-формиата).

2. Способ по п.1, отличающийся тем, что водная полиметилольная смесь имеет состав:

от 20 до 90 мас.% полиметилола (I),

от 0 до 5 мас.% метанола,

от 0 до 5 мас.% третичного амина,

от 0 до 5 мас.% органических побочных соединений,

от 0,01 до 5 мас.% аддукта третичного амина и муравьиной кислоты (амин-формиата),

остальное вода.

3. Способ по п.1, отличающийся тем, что водную полиметилольную смесь получают многоступенчатой реакцией, причем на стадии a) алканали альдольной реакцией конденсируют с формальдегидом в присутствии в качестве катализатора третичных аминов с образованием метилолалканалей формулы (II), при этом R в каждом случае независимо друг от друга имеет значение, указанное в п.1,

и непосредственно после этого на стадии b) полученную на стадии a) реакционную смесь разделяют дистилляцией на продукт нижней части дистилляционной колонны, содержащий в преобладающем количестве соединения формулы (II), и головной поток, содержащий низкокипящую часть, а на стадии c) продукт, выходящий из нижней части дистилляционной колонны, со стадии b) подвергают гидрированию.

4. Способ по п.1, отличающийся тем, что полиметилолом является неопентилгликоль, триметилолпропан, пентаэритрит, триметилолэтан или триметилолбутан.

5. Способ по п.4, отличающийся тем, что полиметилолом является неопентилгликоль.

6. Способ по п.1, отличающийся тем, что третичным амином является триэтиламин, три-н-пропиламин, три-н-бутиламин или триметиламин.

7. Способ по п.6, отличающийся тем, что третичным амином является триметиламин.

8. Способ по п.1, отличающийся тем, что давление в головной части колонны составляет от 0,001 до 0,9 бар, а рабочая температура конденсатора находится в пределах от 0 до 80°C.

9. Способ по п.1, отличающийся тем, что в нижней части колонны устанавливают температуру, превышающую температуру кипения полиметилол-формиата на 10-50%.

10. Способ по п.1, отличающийся тем, что конденсат, полученный в конденсаторе, в количестве более 30 мас.% возвращают в дистилляционную колонну.

11. Способ по п.1, отличающийся тем, что дистилляционная колонна содержит от 5 до 30 теоретических тарелок.

12. Способ по п.1, отличающийся тем, что дистилляционная колонна имеет насадку для повышения эффективности разделения, а водную полиметилольную смесь подводят в пространственной области между 1/4 и 3/4 теоретических тарелок дистилляционной колонны.

13. Способ по п.3, отличающийся тем, что в продукт, выходящий из нижней части дистилляционной колонны со стадии b), добавляют третичный амин.

14. Способ, по меньшей мере, по одному из пп. 3-13, отличающийся тем, что в продукт, выходящий из нижней части дистилляционной колонны, со стадии дистилляции водной полиметилольной смеси разделяют на головной поток, содержащий полиметилол, и поток низа дистилляционной колонны, содержащий более высококипящие органические компоненты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки триметилолпропана | 1959 |

|

SU125552A1 |

Авторы

Даты

2014-10-27—Публикация

2009-12-07—Подача