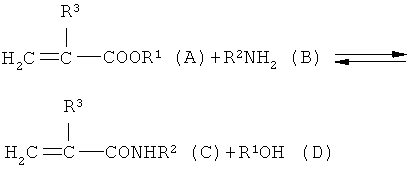

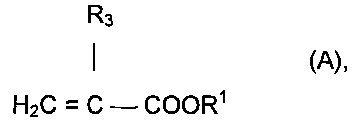

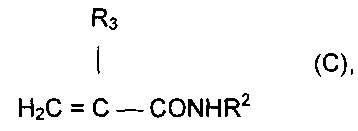

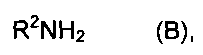

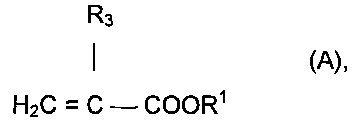

Изобретение относится к непрерывно реализуемому способу получения алкиламино(мет)акриламидов (С) путем непрерывного аминолиза, например метил(мет)акрилата (соединения (А) с R1=метил) аминами (В), сопровождаемого выделением свободного метанола (соединения (D) с R1=метил), в соответствии со следующим уравнением:

,

,

причем

R1 означает линейный или разветвленный алкильный остаток с 3-10 атомами углерода,

R3 означает водород или метильную группу,

R2 означает линейный, разветвленный или циклический алкильный остаток, или арильный остаток, который может быть замещен также одной или несколькими алкильными группами, причем линейный, циклический или разветвленный алкильный остаток может состоять из 1-12 атомов углерода, может означать, например, метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, гексил, гептил, октил, изооктил, нонил, децил или ундецил и при необходимости может быть однократно или многократно замещен группой формулы

- NR8R4 или

- OR5,

в которой R8 или R4 может означать водород и R8, R4 или R5 могут быть одинаковыми или разными и могут означать алкильную группу с 1-12 атомами углерода, например, такую как метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, гексил, гептил, октил, изооктил, нонил, децил, ундецил или водород,

R2 может означать также группировку формулы:

[(R6-O)n]-R7,

в которой

R6 может означать алкиленовую группу с 1-4 атомами углерода, которая может быть также разветвленной, например, такую как метил, этил, пропил, изопропил, бутил, изобутил или трет-бутил.

Алкиламидо(мет)акрилаты

n: 1-4

R7 может означать метиленовую или этиленовую группу.

В качестве аминов пригодны, например, следующие соединения:

диметиламиноэтиламин, диэтиламиноэтиламин, дипропиламиноэтиламин, диизопропиламиноэтиламин, дибутиламиноэтиламин, дизобутиламиноэтиламин, диметиламинопропиламин, диэтиламинопропиламин, дипропиламинопропиламин, диизопропиламинопропиламин, дибутиламинопропиламин, дизобутиламинопропиламин, диметиламинобутиламин, диэтиламинобутиламин, дипропиламинобутиламин, диизопропиламинобутиламин, дибутиламинобутиламин, дизобутиламинобутиламин, метиламин, циклогексиламин, диметиламиногексиламин, диэтиламиногексиламин и диметиламинонеопентиламин.

Особенно предпочтительными аминами являются диметиламинопропиламин, диметиламиноэтиламин, диметиламинобутиламин, диметиламинопентиламин и диметиламиногексиламин.

Из литературы известно множество реализуемых в периодическом режиме методов переэтерификации, предусматривающих использование различных катализаторов.

В результате поиска экономичной технологии были найдены непрерывные методы переэтерификации, предусматривающие непрерывную подачу исходных реагентов и непрерывный отбор продуктов. Непрерывные методы переэтерификации по сравнению с переэтерификацией, осуществляемой в периодическом режиме, обладают следующими преимуществами. Непрерывный процесс более пригоден для автоматизации и нуждается в меньшем количестве технического персонала; качественные показатели получаемых при этом продуктов отличаются более высокой воспроизводимостью и подвержены незначительным колебаниям; производительность оборудования возрастает благодаря исключению последовательно выполняемых отдельных производственных стадий (загрузки, реакции, выделения низкокипящих компонентов, выделения целевого продукта, опорожнения). Непрерывный процесс по сравнению с периодическим процессом позволяет достигать более высокого выхода целевого продукта в расчете на единицу объема в единицу времени.

Непрерывные способы переэтерификации известны.

В европейском патенте ЕР 0960877 (фирма Elf Atochem S.A.) описан непрерывный способ получения метакриловых эфиров диалкиламиноспиртов. В общем случае диалкиламиноспирты подвергают превращению с метил(мет)акрилатом, получая диалкиламиноалкил(мет)акрилат, в соответствии со следующим способом.

Смесь исходных веществ (метил(мет)акрилата и диалкиламиноспирта) совместно с используемым в качестве катализатора тетраалкилтитанатом (например, тетрабутилтитанатом, тетраэтилтитанатом или тетра(2-этил-гексил)титанатом) и по меньшей мере одним ингибитором полимеризации (например, фенотиазином, трет-бутилпирокатехином, монометиловым эфиром гидрохинона или гидрохиноном) непрерывно подают в реактор с мешалкой, в котором при температуре от 90 до 120°С осуществляют превращение указанных исходных реагентов в диалкиламиноалкил(мет)акрилат при одновременном непрерывном отборе азеотропной смеси метил(мет)акрилата с метанолом. Сырую реакционную смесь (сырой эфир) направляют в первую дистилляционную колонну, в верхней части которой при пониженном давлении отбирают в основном не содержащий катализатора поток, в то время как из куба колонны выгружают катализатор, а также небольшое количество диалкиламиноалкил(мет)акрилата. Головной поток первой дистилляционной колонны направляют во вторую дистилляционную колонну, из верхней части которой при пониженном давлении отбирают поток низкокипящих продуктов с незначительным содержанием диалкиламиноалкил(мет)акрилата, в то время как из куба выводят поток, состоящий главным образом из диалкиламиноалкил(мет)акрилата, а также ингибитора(-ов) полимеризации, который направляют в третью дистилляционную колонну. В третьей дистилляционной колонне осуществляют ректификацию при пониженном давлении, причем в верхней части указанной колонны отбирают чистый целевой диалкиламиноалкил(мет)акрилат, а из куба выгружают в основном ингибитор(-ы) полимеризации. Кубовый поток первой дистилляционной колонны после дополнительной очистки с помощью пленочного выпарного аппарата возвращают в реактор в виде головного потока второй дистилляционной колонны.

Предложенный в патенте ЕР 0960877 способ предусматривает отказ от обезвоживания спиртов перед их использованием, что может приводить к обусловленной гидролизом усиленной дезактивации используемого тетра-алкилтитаната вплоть до образования нежелательного твердого осадка. Другой недостаток способа состоит в том, что катализатор в кубе первой дистилляционной колонны подвергается относительно высокой термической нагрузке, которая может легко вызвать его деструкцию.

Кроме того, в соответствии с описанным выше способом как непревращенные исходные реагенты, так и целевой продукт в общей сложности дважды подвергают ректификации в верхней части колонны. Это требует чрезвычайно высоких расходов энергии и использования четырех ректификационных колонн, некоторые из которых должны обладать очень большими размерами. Поэтому реализация соответствующего процесса требует чрезвычайно высоких капиталовложений и производственных расходов.

В европейском патенте ЕР 0968995 (фирма Mitsubishi Gas Chemical Comp.) описан непрерывный способ получения сложных эфиров алкил(мет)акриловой кислоты, предусматривающий использование реакционной колонны. При этом реакцию переэтерификации осуществляют непосредственно в дистилляционной колонне (то есть реактор и дистилляционная колонна, используемая для отгонки азеотропной смеси метил(мет)акрилата с метанолом, образуют единый аппарат), в которую непрерывно поступают исходные вещества (метил(мет)акрилат и спирт). Необходимый катализатор, в качестве которого в данном случае также предпочтительно используют соединение титана, помещен в дистилляционную колонну. В случае гомогенного катализатора его непрерывно дозируют в дистилляционную колонну. Однако использование гомогенных катализаторов сопровождается их повышенным потреблением, обусловленным их вымыванием в дистилляционной колонне жидкой флегмой, а также загрязнением внутренних элементов колонны вследствие образования твердого осадка катализатора. В случае использования гетерогенного катализатора он находится в реакционной колонне. Однако следствием помещения катализатора в дистилляционную колонну являются повышенные потери давления внутри нее, а также чрезвычайно высокие издержки, обусловленные необходимостью регулярной очистки колонны. Кроме того, может происходить деактивирование гетерогенных катализаторов, например, вследствие нежелательной полимеризации.

В немецком патенте DE 4027843 (фирма Rohm GmbH) описан непрерывный способ получения N-замещенных амидов (мет)акриловой кислоты путем аминолиза сложных алкиловых эфиров (мет)акриловой кислоты алифатическими и ароматическими аминами. Синтез указанных амидов осуществляют при температуре выше 150°С и давлении около 160 бар. Синтез осуществляют без использования катализатора.

В патенте КНР CN 1837188 (фирма Jiangsu Feixiang Chemical Co.) описан способ получения N-((-3-диметиламино)пропил)метакриламида путем превращения метилметакрилата с N,N-диметил-1,3-пропандиамином в N-(-3(-3-диметиламино)пропил)-3-((диметиламино)пропил)амино)-2-метилпропанамид. Последний на второй реакционной стадии подвергают пиролизу на металлическом катализаторе при 160°С с выходом 70% масс. получая N-((-3-диметиламино)пропил)метакриламид, степень чистоты которого составляет более 97%. Указанный способ реализуют в периодическом режиме. Конечный продукт характеризуется чрезвычайно высоким содержанием вещества, образующего поперечные связи.

В международной заявке WO 2004/103952 (фирма Rohm GmbH) описан способ непрерывного получения алкиламиноакриламидов путем превращения алкилакрилатов с высококипящими аминами. Использование особой технологии переработки позволяет получать продукты, обладающие недостижимым до последнего времени качеством. Наряду с этим могут быть обеспечены чрезвычайно высокие выходы в расчете на единицу объема в единицу времени и общие выходы.

В основу настоящего изобретения была положена задача предложить непрерывный способ аминолиза сложных эфиров (мет)акриловой кислоты, который не страдает недостатками обоих указанных выше способов. Кроме того, предлагаемый способ должен быть пригоден для получения продукта, который по качеству превосходит имеющиеся в настоящее время на рынке продукты. При этом под превосходством по качеству подразумевают меньшее содержание в получаемом продукте веществ, образующих поперечные связи, или меньшее содержание в нем продуктов присоединения аминов к двойным связям исходного сложного эфира или к двойным связям целевого амида.

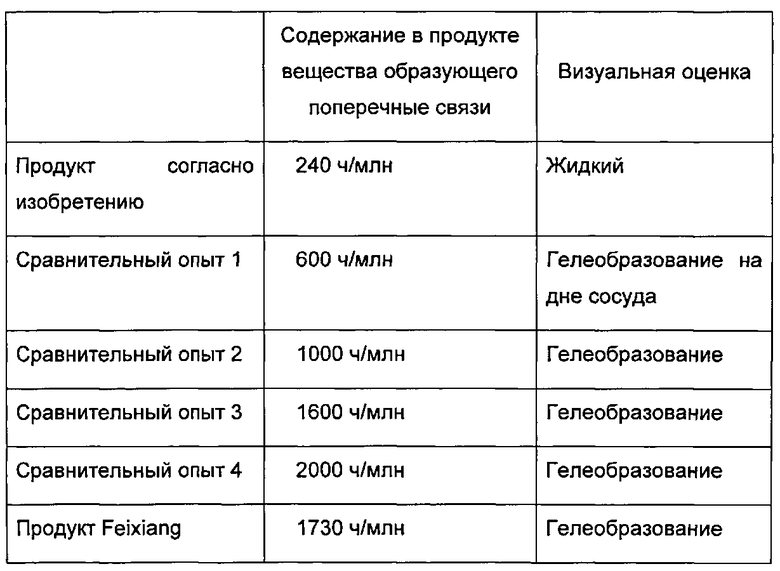

Сорта алкиламино(мет)акриламидов, доступные в настоящее время на рынке сбыта, обладают, например, следующим составом:

N-3-диметиламинопропилметакриламид (продукт фирмы Jiangsu Feixiang Chemical Co., получен в мае 2008, номер партии 2007/05/01) обладает степенью чистоты 98,4% и содержит 1730 ч/млн вещества, образующего поперечные связи. В качестве вещества, образующего поперечные связи, в нем обнаружен N-аллилметакриламид.

Таким образом, задача настоящего изобретения состояла в том, чтобы разработать способ, позволяющий получать алкиламино(мет)акриламид с гораздо более низким содержанием вещества, образующего поперечные связи.

Кроме того, новый способ должен предоставлять возможность получения амино(мет)акрилатов с максимально более низкими издержками и энергетическими затратами. Кроме того, должна быть сокращена потребность в персонале для обслуживания соответствующей установки.

Указанные выше, а также другие задачи настоящего изобретения, которые не были сформулированы, однако вытекают из рассмотренного выше уровня техники, решаются благодаря способу, отличительные признаки которого представлены в пункте 1 формулы изобретения. Предпочтительные варианты осуществления предлагаемого в изобретении способа приведены в соответствующих зависимых пунктах формулы.

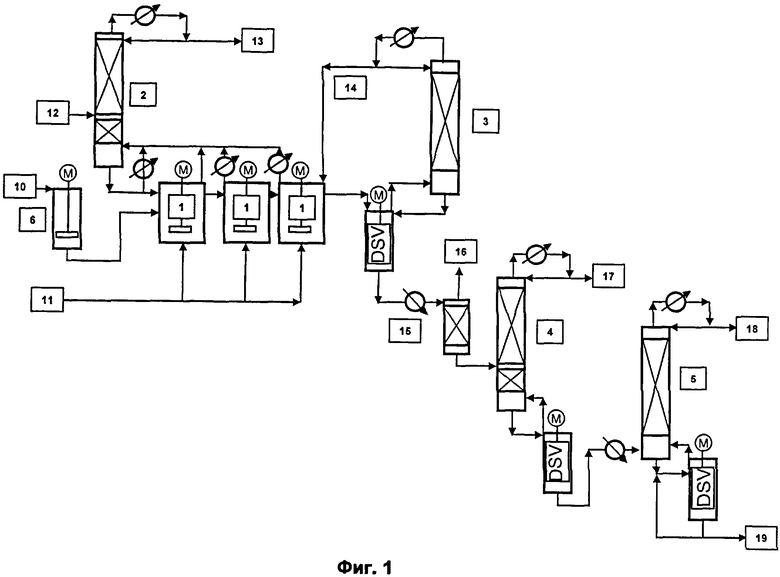

Способ схематически показан на фиг.1.

Обозначения на фиг.1:

1. реактор,

2. дистилляционная колонна для выделения легкокипящих продуктов,

3. дистилляционная колонна для легкокипящих продуктов,

4. колонна для выделения сырого продукта,

5. колонна для очистки продукта,

6. предварительное активирование катализатора,

10. подача катализатора,

11. подача (мет)акрилата,

12. подача амина,

13. отбор легкокипящих продуктов,

14. линия рециркуляции легкокипящих продуктов,

15. сырой целевой продукт,

16. отбор легкокипящих продуктов,

17. отбор низкокипящих продуктов,

18. чистый целевой продукт,

19. отбор высококипящих продуктов.

DSV на фиг.1 означает пленочный выпарной аппарат.

Используемый в качестве исходного реагента (мет)акрилат (11) непрерывно подают в пригодный реакционный аппарата (1), в качестве которого можно использовать как отдельный реакционный резервуар, так и каскад, состоящий из нескольких последовательно соединенных друг с другом реакционных резервуаров. Подобный каскад может состоять, например, из двух, трех, четырех, пяти, шести или при необходимости большего количества отдельных реакционных резервуаров. В предпочтительном варианте осуществления изобретения используют каскад, состоящий из трех последовательно соединенных друг с другом реакторов с мешалкой, которые функционируют в непрерывном режиме.

Подачу (мет)акрилата (11) можно осуществлять различным образом. Так, например, (мет)акрилат (11) можно подавать только в первый реакционный резервуар каскада, однако возможен также вариант, в соответствии с которым поток исходного реагента (11) разделяют на отдельные потоки, которые направляют во все или только в некоторые из последовательно соединенных реакционных резервуаров каскада. Кроме того, подачу (мет)акрилата (11) можно осуществлять через аппарат (2) и/или реакционные аппараты (1). Может быть предпочтительной подача (мет)акрилата (11) только в аппарат (2) или, в соответствии с другим вариантом, разделение потока (мет)акрилата (11) на отдельные потоки, которые затем направляют как в аппарат (2), так и в первый реакционный резервуар или при необходимости в несколько реакционных резервуаров каскада.

В целесообразном варианте все реакционные резервуары снабжены системой отвода паров и их подачи в дистилляционную колонну (2) с целью удаления выделяющего в процессе синтеза свободного спирта.

Подачу исходных реагентов в реакторы и выведение из них продуктов реакции не обязательно следует осуществлять именно так, как показано на фиг.1. Согласно особому варианту исполнения может быть предпочтительной выгрузка продуктов реакции из того или иного реактора каскада и их подача в нижнюю часть следующего реактора.

Амин (12) непрерывно подают в дистилляционную колонну (2) на обезвоживание.

Используемый в качестве катализатора тетраалкоксититанат, содержание которого в пересчете на исходный эфир (мет)акриловой кислоты (А) предпочтительно составляет от 0,2 до 4% масс., а также ингибитор(-ы) полимеризации предпочтительно непрерывно дозируют в реакционный аппарат (1).

В качестве катализаторов аминолиза можно использовать также любые известные из уровня техники катализаторы переэтерификации. К пригодным катализаторам относятся, например, ацетилацетонат циркония и другие 1,3-дикетонаты циркония; кроме того, можно использовать смеси цианатов или тиоцианатов щелочных металлов с галогенидами щелочных металлов; пригодными являются также соединения олова, например оксид диоктилолова, оксиды или гидроксиды щелочноземельных металлов, например, такие как СаО, Са(ОН)2, MgO и Mg(ОН)2, или смеси указанных соединений; пригодны также гидроксиды или алкоксиды щелочных металлов, хлорид лития и гидроксид лития, смеси указанных соединений с указанными выше соединениями щелочноземельных металлов и солями лития, оксиды диалкилолова, например, такие как оксид диоктилолова, карбонаты щелочных металлов, карбонаты щелочных металлов, используемые совместно с четвертичными солями аммония, например, такими как гидроксид тетрабутиламмония или бромид гексадецилтриметиламмония;

можно использовать также смешанные катализаторы на основе оксида диорганилолова и галогенида органилолова, кислые ионообменные вещества, фосформолибденовые гетерополикислоты, алкоголяты титана, например, такие как изопропилтитанат, хелатные соединения титана, циркония, железа или цинка с 1,3-дикарбонильными соединениями, соединения свинца, например, такие как оксиды свинца, гидроксиды свинца, алкоксиды свинца, карбонаты свинца или соли свинца с карбоновыми кислотами. Особенно предпочтительной является смесь катализаторов, состоящая из оксида диалкилолова и алкилтитаната, например смесь оксида диоктилолова с изопропилтитанатом с примерным соотношением компонентов 2,5:1 (% масс./% масс.).

Катализатор или смесь катализаторов используют в количествах, составляющих от 0,1 до 10% масс., предпочтительно от 0,2 до 7% масс., соответственно в пересчете на исходный (мет)акрилат.

Предпочтительным является предварительное активирование (6) катализатора. При этом катализаторы смешивают или, соответственно, диспергируют, нагревают до температуры от 90 до 120°С и перемешивают до образования гомогенного прозрачного раствора в течение промежутка времени, составляющего от 2 до 3 часов.

В качестве алкил(мет)акрилатов пригодны любые (мет)акрилаты с линейным или разветвленным алкильным остатком с 3-10 атомами углерода, предпочтительно с 3-6 атомами углерода, особенно предпочтительно с 3 или 4 атомами углерода. Примерами типичных пригодных алкил(мет)акрилатов являются пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, 3-метилбутил(мет)акрилат, амил(мет)акрилат, неопентил(мет)акрилат, гексил(мет)акрилат, циклогек-сил(мет)акрилат, гептил(мет)акрилат, н-октил(мет)акрилат, этилгек-сил(мет)акрилат и децил(мет)акрилат.

В качестве аминов можно использовать любые соединения формулы R2NH2, остаток R2 в которой состоит из 1-12, предпочтительно из 2-8, особенно предпочтительно из 2-4 атомов углерода. Примеры типичных структур и конкретных соединений приведены в начале настоящего описания.

Специалистам в рассматриваемой области понятно также, что выбор исходных веществ особенно предпочтительно следует осуществлять таким образом, чтобы путем удаления спирта из реакционной смеси равновесие реакции можно было смещать в сторону образования целевых продуктов. Поскольку спирт обладает более низкой температурой кипения по сравнению с используемым амином и/или способен образовывать азеотропную смесь, его удаление можно осуществлять методом дистилляции.

В качестве ингибиторов полимеризации можно использовать, например, гидрохинон, 4-гидрокси-2,2,6,6-тетраметилпиперидинооксил, а также бис-(2-метоксикарбонилпропил)сульфид или монометиловый эфир гидрохинона в сочетании с кислородом.

Исходный амин может содержать воду. Содержание воды в исходном амине может составлять от 50 до 500 ч/млн (от 0,05 до 0,005% масс.). Перед подачей в реактор исходный амин предпочтительно подвергают дистилляционному обезвоживанию в дистилляционной колонне (2). Содержащуюся в амине воду отбирают в верхней части дистилляционной колонны (2). Во избежание загрязнения отбираемых из верхней части дистилляционной колонны (2) низкокипящих продуктов (13) используемым амином подачу последнего предпочтительно осуществляют в нижнюю часть указанной колонны. Исходный амин можно обезвоживать также другими методами:

- в предварительно присоединенной дистилляционной колонне для обезвоживания,

- путем обработки обезвоживающим средством, например, таким как молекулярное сито, или

- методом мембранного разделения, например диффузионным испарением через мембрану.

Необходимость обезвоживания амина обусловлена тем, что содержащаяся в нем вода может приводить к необратимому повреждению находящегося в реакторе катализатора (например, тетраалкилтитаната). Содержащаяся в амине вода обусловливает образование побочных продуктов, в связи с чем удаление воды из амина является обязательным. Реализация стадии обезвоживания позволяет избежать гидролиза катализатора, а, следовательно, расходов, обусловленных повышением количества используемого катализатора и проблемами, связанными с отложением твердых веществ. Кроме того, благодаря сокращению содержания побочных продуктов возрастает степень чистоты целевого продукта.

В зависимости от исходных веществ и рабочего давления превращение в реакционном аппарате (1) осуществляют при температурах, находящихся в интервале от 80 до 180°С. При этом предпочтительной является температура от 110 до 160°С. С целью повышения скорости превращения выделяющийся при синтезе свободный спирт отгоняют из реакционной смеси в дистилляционной колонне (2) при необходимости также в виде азеотропной смеси (13). Отгонку спирта можно осуществлять как при атмосферном давлении, так и при повышенном или пониженном давлении. Реакционная смесь, которая в основном состоит из алкил(мет)акриламида (целевого продукта), непревращенного (мет)акрилата и амина, а также незначительных количеств спирта, катализатора, ингибиторов полимеризации и побочных продуктов, по истечении времени пребывания в реакторе, составляющего примерно от 0,5 до 3 часов (предпочтительно от 1 до 2 часов), направляют в непрерывно функционирующий испаритель с падающей пленкой (5). Пары из испарителя (5) поступают в дистилляционную колонну (3) для отгонки низкокипящей фракции. В дистилляционной колонне (3) при пониженном давлении (предпочтительно в примерном интервале от 1 до 500 мбар) осуществляют выделение более низкокипящих по сравнению с целевым амидом компонентов, преимущественно спирта и непревращенных исходных реагентов ((мет)акрилата и амина). Указанные продукты отбирают в верхней части дистилляционной колонны (3) и по линии (14) возвращают в зону реакторов или в дистилляционную колонну (2). Благодаря подобной рециркуляции достигают высокого превращения исходных реагентов в пересчете на общий процесс.

Выгружаемый из испарителя с падающей пленкой (5) сырой амид (15), загрязненный катализатором, ингибитором полимеризации и высококипящими побочными продуктами и предпочтительно содержащий более 80% масс. целевого амида, направляют на дальнейшую переработку, которую реализуют путем вакуумной дистилляции в предпочтительном диапазоне давлений от 0,1 до 200 мбар. При этом осуществляют дистилляционное выделение чистого целевого амида в качестве головного продукта.

Образующиеся в процессе синтеза побочные продукты являются более высококипящими компонентами по сравнению с исходными реагентами (амином и (мет)акрилатом), а следовательно, попадают в целевой амид в качестве примесей, существенно ухудшающих его качество. Указанная проблема может быть решена благодаря тому, что для отделения целевого амида от катализатора и ингибиторов полимеризации, а также от высококипящих побочных продуктов используют аппарат (5), пленочное испарение в котором осуществляют в щадящем режиме. Пригодными известными аппаратами являются испарители с падающей пленкой, пленочные выпарные аппараты и аппараты для молекулярной дистилляции.

К системе синтеза алкиламино(мет)акриламидов при необходимости можно присоединять используемую для дополнительной очистки дистилляционную установку, которую можно эксплуатировать также при пониженном давлении, например, составляющем от 500 до 0,1 мбар. Необходимость в использовании подобной установки возникает прежде всего в том случае, если следует осуществлять особенно тщательное отделение от целевого продукта высококипящих побочных компонентов, образующихся в процессе его синтеза. В соответствии с предлагаемым в изобретении способом для обеспечения низкого содержания веществ образующих поперечные связи используют двухступенчатую переработку. На стадии предварительной дистилляции сырой продукт (15) нагревают и направляют в верхнюю часть колонны для отгонки легкокипящих компонентов (16). Дегазированный поток направляют в среднюю часть второй колонны (4) для выделения низкокипящей фракции (17). Освобожденный от низкокипящей фракции промежуточный продукт направляют в третью дистилляционную колонну (5), в верхней части которой отбирают целевой продукт (18), а из куба выгружают высококипящие продукты (19).

Приведенный ниже пример служит для более подробного пояснения предлагаемого в изобретении способа и не ограничивает объема изобретения.

Пример

Непрерывный аминолиз до амино(мет)акриламида

С целью непрерывного получения N-диметиламинопропилметакриламида в первый реакционный резервуар из дистилляционной колонны (2) дозируют 200 кг/ч потока, содержащего предварительно активированный катализатор (2,0% масс. изопропилтитаната и 5,0% масс. оксида диоктилолова), а также 144 кг/ч N-диметиламинопропиламина. Предварительное активирование катализатора осуществляют в течение двух часов при 110°С в реакторе с мешалкой. Кроме того, в первый реакционный резервуар через дистилляционную колонну (2) непрерывно поступает 400 кг/ч продукта, возвращаемого из верхней части дистилляционной колонны для отгонки низкокипящих фракций, содержащего 70% масс. исходного метилметакрилата, а также метанол, N-диметиламинопропиламин и побочные продукты. Метилметакрилат и N-диметиламинопропиламин поступают в реактор в молярном соотношении 1,8:1. Кроме того, в первый реакционный резервуар через куб дистилляционной колонны (2) поступают освобожденные в ней от метанола пары из реактора с мешалкой. В указанных реакционных условиях (давление около 500 мбар) температура протекающего в первом реакционном резервуаре превращения устанавливается на уровне 138°С. Температура превращения во втором и третьем реакционных резервуарах соответственно составляет 143°С и 155°С. Из дистилляционной колонны (2) отбирают 110 кг/ч дистиллята.

Слив из первого реакционного резервуара поступает во второй реакционный резервуар, слив из второго реакционного резервуара поступает в третьей реакционный резервуар. При суммарном времени пребывания около 150 минут слив из третьего реакционного резервуара обладает следующими составом:

Пары из отдельных реакционных резервуаров непрерывно поступают в дистилляционную колонну (2).

Слив из третьего реакционного резервуара непрерывно подают в пленочный испаритель колонны для низкокипящих компонентов, из которой в качестве дистиллята отбирают поток непревращенного N-диметиламинопропиламина, метилметакрилата и метанола (400 кг/ч), который возвращают в качестве рециркулируемого потока в дистилляционную колонну (2). Из пленочного испарителя колонны для низкокипящих компонентов выводят 240 кг/ч продукта, который обладает следующим составом: около 90% масс. целевого амида, 0,1% масс. N-диметиламинопропиламина, повышенное количество высококипящих компонентов и следы реагентов.

Затем сырой целевой продукт подвергают переработке в системе двухступенчатой дистилляции.

Предварительная дистилляция

Полученный сырой целевой продукт, содержащий около 90% масс. амида, по соответствующему трубопроводу порциями транспортируют в сборник. В сборнике к целевому продукту добавляют стабилизаторы.

Нагретый в подогревателе продукт насосом подают в верхнюю часть колонны. Выделенные легкокипящие компоненты (16) по возможности конденсируют и направляют на термическую утилизацию. Неконденсирующиеся фракции поглощают серной кислотой на установке для абсорбционной очистки газов.

Дегазированный поток подают в среднюю часть второй колонны, в которой его освобождают от низкокипящих компонентов (17) посредством испарителя. Выделенные низкокипящие компоненты конденсируют и также направляют на термическую утилизацию.

Основная дистилляция

Освобожденный от низкокипящих компонентов продукт собирают и через подогреватель подают в третью колонну. Отбираемый в верхней части третьей колонны чистый целевой продукт (18) почти полностью конденсируют в дефлегматоре и переводят в резервуар для хранения.

Несконденсированные фракции ожижают в дополнительно присоединенном конденсаторе и направляют на термическую утилизацию.

Высококипящие компоненты отбирают в кубе второго испарителя и направляют на термическую утилизацию (19).

Предлагаемый в изобретении способ позволяет получать целевой продукт (3-(N,N-диметиламино)пропилметакриламид) со степенью чистоты более 98% (в примере 98,9%), который содержит менее 600 ч/млн, в частности 500 ч/млн, особенно предпочтительно менее 400 ч/млн (в примере 240 ч/млн) вещества, образующего поперечные связи. В качестве вещества, образующего поперечные связи, обнаружен N-аллилметакриламид (анализ методом газовой хроматографии).

Полимеризационный опыт

Рецептура: 15%-ный по массе раствор полимеризата 3-(N,N-диметил-амино)пропилметакриламида в н-бутилацетате.

Условия: 0,30% масс. 2,2′-азобис(изобутиронитрила) в пересчете на мономер, 18 часов при 70°C на водяной бане.

Продукт согласно изобретению

содержит 240 ч/млн масс. N-аллилметакриламида (вещества, образующего поперечные связи).

Сравнительные опыты 1-4:

путем добавления N-аллилметакриламида в продукте согласно изобретению устанавливают соответствующее содержание веществ образующих поперечные связи.

Сравнительные опыты выполняют, чтобы выяснить, какое количество присутствующего в мономере вещества, образующего поперечные связи (N-аллилметакриламида), оказывает значительное воздействие на пригодность мономера для применения (полимеризации).

Сравнение продукта, который может быть получен предлагаемым в изобретении способом, с торговым продуктом показывает, что первый обладает гораздо меньшим содержанием вещества, образующего поперечные связи.

В случае полимеризации уже при 600 ч/млн вещества, образующего поперечные связи, наблюдается гелеобразование, при повышении его содержания до 1000 ч/млн происходит полное гелеообразование исходной смеси.

Изобретение относится к способу непрерывного получения алкиламино(мет)акриламидов формулы (С) путем взаимодействия алкил(мет)акрилатов формулы (А) с аминами формулы (В) в присутствии катализатора. В качестве катализатора используют смесь оксида диоктилолова и изопропилтитаната в соотношении 2,5:1, который предварительно активируют при температуре от 90 до 120оС в течение 2-3 часов. Существенно снижается содержание вещества, образующего поперечные связи. 13 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

R

2

NH

2

(B)

R

2

NH

2

(B)

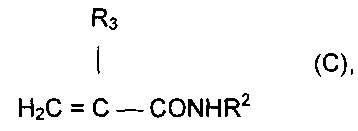

1. Способ непрерывного получения алкиламино(мет)акриламида формулы (С):

в которой R2 означает линейный или разветвленный алкильный остаток с 1-12 атомами углерода, циклический алкильный остаток с 3-12 атомами углерода или арильный остаток с 6-12 атомами углерода,

путем взаимодействия соединения формулы (В):

в которой R2 такой, как указано выше, с алкил(мет)акрилатом формулы (А):

в которой

R3 означает метильную группу, и

R1 означает метил или линейный или разветвленный алкильный остаток с 3-10 атомами углерода, в аппаратуре для непрерывного превращения в присутствии катализатора или смеси катализаторов, подвергнутого(-ых) термическому активированию, и по меньшей мере одного ингибитора полимеризации,

отличающийся тем, что реагенты непрерывно подают в пригодный реактор (1), причем образующийся в результате реакции спирт, или соответственно смесь спирта с алкил(мет)акрилатом (13), непрерывно отгоняют в дистилляционной колонне (2) и кроме того:

- реакционную смесь непрерывно направляют из реактора в дистилляционную колонну (3), или соответственно испаритель (5), причем посредством дистилляции при пониженном давлении через верхнюю часть колонны выводят легколетучие компоненты (А, В, спирт) и очень незначительные количества целевого амида (С) и возвращают обратно в реактор, в то время как из куба отбирают целевой амид (С) вместе с катализатором и ингибиторами полимеризации, а также высококипящие побочные продукты;

- кубовый поток (15) из дистилляционной колонны (3) непрерывно направляют на дистилляционную очистку;

в качестве катализаторной смеси используют смесь оксида диоктилолова и изопропилтитаната в соотношении 2,5:1 (% масс. / % масс.), активированную при температуре от 90 до 120°С в течение промежутка времени от 2 до 3 часов.

2. Способ по п.1, отличающийся тем, что поток паров из испарителя (5) непрерывно направляют в другую дистилляционную колонну, причем путем дистилляции при пониженном давлении из ее верхней части отбирают чистый целевой амид (С), а из куба катализатор и ингибиторы полимеризации, а также высококипящие побочные продукты с незначительным содержанием целевого амида (С), причем полученный таким образом амид направляют на двухступенчатую дистилляционную очистку, которая включает предварительную дистилляцию с отбором легкокипящих компонентов и низкокипящей фракции, и основную дистилляцию, предусматривающую выделение высококипящих компонентов.

3. Способ по п.1, отличающийся тем, что с целью обезвоживания амин (В) подают в реактор через дистилляционную колонну (2).

4. Способ по п.1, отличающийся тем, что молярное отношение подаваемых в реактор алкил(мет)акрилата к амину составляет значение между 1 и 2, предпочтительно 1,05-1,15.

5. Способ по п.1, отличающийся тем, что в качестве катализатора используют тетраалкилтитанат, который подвергают предварительному активированию.

6. Способ по п.1, отличающийся тем, что катализатор используют в количестве от 0,1 до 10% масс., в пересчете на используемый (мет)акрилат.

7. Способ по п.6, отличающийся тем, что катализатор используют в количестве от 0,2 до 7% масс., в пересчете на используемый (мет)акрилат.

8. Способ по п.1, отличающийся тем, что смесь катализаторов используют в количестве от 0,1 до 10% масс., в пересчете на используемый (мет)акрилат.

9. Способ по п.1, отличающийся тем, что в качестве ингибитора полимеризации используют фенотиазин, трет-бутилпирокатехин, монометиловый эфир гидрохинона, гидрохинон или их смеси, причем количество ингибитора составляет от 10 и 5000 ч/млн в пересчете на реакционную смесь.

10. Способ по п.9, отличающийся тем, что в качестве ингибитора полимеризации дополнительно используют кислород.

11. Способ по п.1, отличающийся тем, что в качестве амина предпочтительно используют диметиламинопропиламин.

12. Способ по п.1, отличающийся тем, что давление в первой дистилляционной колонне (3) составляет от 2 до 500 мбар.

13. Способ по п.1, отличающийся тем, что время пребывания в реакторе составляет от 0,5 до 3 часов.

14. Способ по п.1, отличающийся тем, что испаритель (5) является пленочным испарителем.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4549017 A1, 22.10.1985 | |||

| Способ получения -замещенныхАМидОВ -АМиНОКАРбОНОВыХ КиС-лОТ | 1977 |

|

SU795456A3 |

Авторы

Даты

2015-04-10—Публикация

2010-03-03—Подача