Изобретение относится к производству модифицированных материалов и может быть использовано для придания гидрофильных свойств поверхности материалов.

Известен способ гидрофилизирующей обработки текстильного материала составом, содержащим смесь полиорганосилоксана и полидиорганосилоксана (см. патент DE №3932276 «Состав для обработки текстиля и способ обработки») [1]. Используемый полиорганосилоксан обладает гидрофильными свойствами, но является водонерастворимым соединением. Для увеличения его эмульгирующей способности при обработке волокнистых материалов добавляется другой полиорганосилоксан, выполняющий функцию поверхностно-активного вещества. Недостатком данного способа является нестабильность эмульсии, ее склонность к коагуляции, обусловленная свойствами применяемого полиорганосилоксана.

Наиболее близким по своим признакам к заявляемому способу является способ придания текстильным материалам из волокон различной природы гидрофильных свойств (см. патент RU №2370583 «Способ придания волокнистым материалам гидрофильных свойств с помощью оксиалкиленорганосилоксановых блоксополимеров») [2]. Один из главных недостатков этого способа заключается в том, что он предусматривает значительный расход блоксополимеров (оксиалкиленорганосилоксан используется в количестве 1-5% к массе волокнистого материала).

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке усовершенствованного способа придания гидрофильных свойств поверхности различных материалов при значительно меньших затратах модификатора.

Технический результат достигается за счет нанесения модификатора поверхности, сформированного путем молекулярной сборки органосилоксановых покрытий с N,N-бис(1,2-дигидроксипропил)аминоалкильными группами, причем отличительная особенность заявляемого способа заключается в том, что модификатор поверхности материала формируют в две стадии, причем на первой стадии используют олиго(аминопропил)этоксисилоксан, а на второй стадии используют нитрилотриметиленфосфоновую кислоту.

Двустадийный способ молекулярной сборки заключается в выполнении следующих операций.

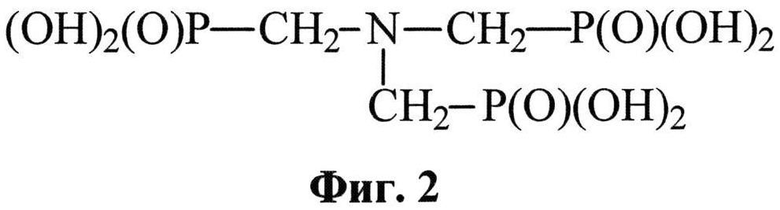

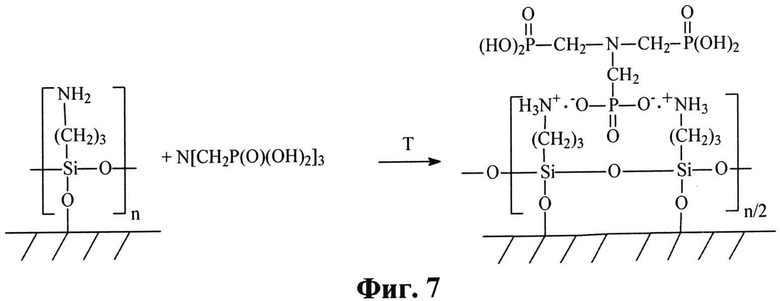

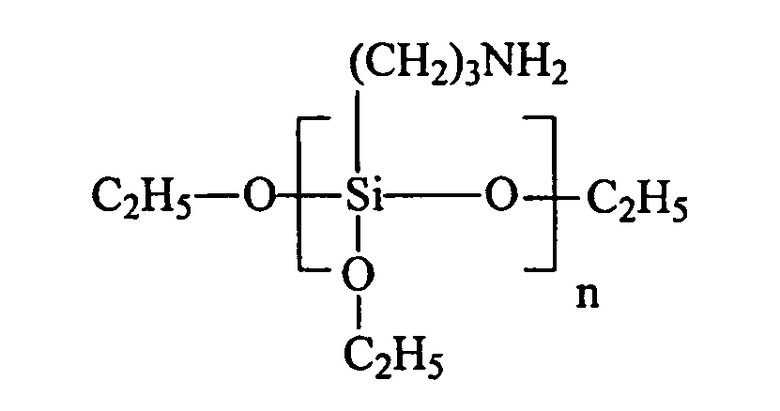

На первой стадии выполняют иммобилизацию олиго(аминопропил)этоксисилоксана (I-III, см. Фиг.1) на поверхности материала. На второй стадии проводят конденсацию привитого аминопропилсодержащего органосилоксанового покрытия с нитрилотриметиленфосфоновой кислотой при нагревании (см. Фиг.2).

Операция по иммобилизации на поверхности материала олиго(аминопропил)этоксисилоксана (I-III, см. схему 1) состоит в том, что поверхности материала смачивают этанольным или водным растворами олигомера заданной концентрации - 0.1; 1%-ной с последующей сушкой на воздухе и проведением химического закрепления модификатора на поверхности термообработкой.

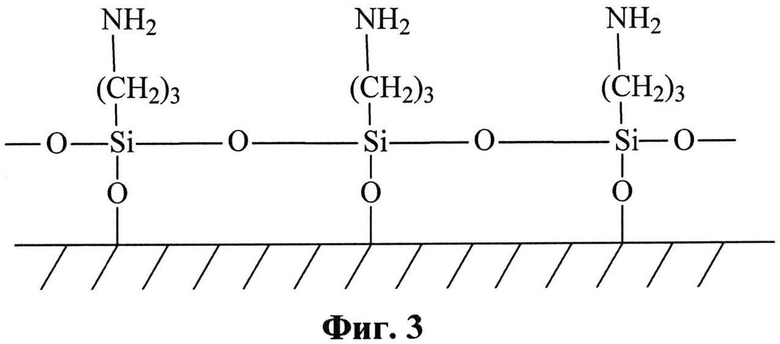

В результате указанной обработки модификатор (I-III) ковалентно закрепляется на поверхности материала за счет конденсации этоксигрупп модификатора с функциональными группами полимера материала, образуя на поверхности микро/наноразмерное покрытие (см. Фиг.1).

Количество органосилоксанового покрытия на поверхности материала после пропитки, сушки и термообработки оценивают по увеличению массы материала, выраженному в процентах от исходной массы материала. Если при однократной пропитке, сушке и термообработке материала привес не достиг требуемых значений, то пропитку, сушку и термообработку материала проводят несколько раз до тех пор, пока привес не достигает требуемых значений.

На второй стадии осуществляют смачивание модифицированной поверхности 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты с последующей сушкой на воздухе и проведением конденсации привитого аминопропиленсодержащего органосилоксанового покрытия с нитрилотриметиленфосфоновой кислотой при нагревании.

В результате указанной обработки нитрилотриметиленфосфоновая кислота вступает в реакцию с аминогруппами органосилоксанового покрытия и образует на поверхности гидрофильные группы (Фиг.2).

При этом поверхностный слой приобретает «щеточную геометрию» (см. Фиг.3).

Наличие в покрытиях гидрофильных (водорастворимых) групп придает гидрофильные свойства поверхности материала.

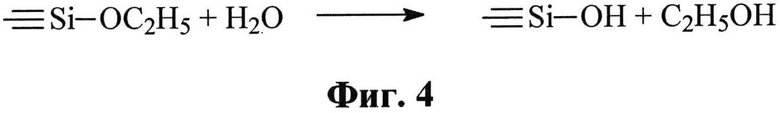

Механизм формирования гидрофильных органосилоксановых покрытий на поверхности силикатного стекла на первой стадии основан на взаимодействии реакционно-способных гидрофильных этоксисилильных групп олиго(аминопропил)этоксисилоксана (I-III) с силанольными группами, находящимися на поверхности силикатного стекла (Фиг.4), которое протекает с выделением этилового спирта, удаляемого при термообработке материала.

На второй стадии механизм формирования гидрофильных органосилоксановых покрытий основан на взаимодействии привитых аминопропилсодержащих органосилоксановых покрытий с нитрилотриметиленфосфоновой кислотой (см. Фиг.2), приводящем к химическому связыванию гидрофильных нитрилометиленфосфоновых групп с аминопропильными группами на поверхности органосилоксанового покрытия.

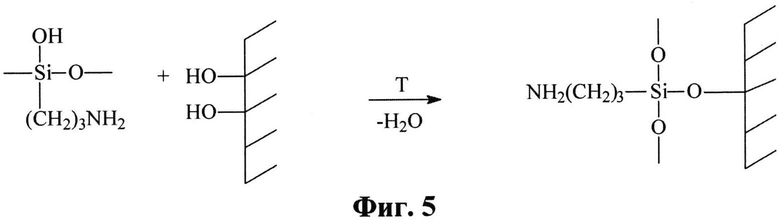

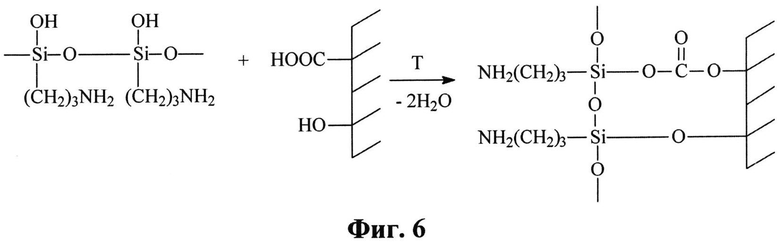

Механизм формирования гидрофильных органосилоксановых покрытий на поверхности полиэфирной пленки на первой стадии основан на взаимодействии реакционноспособных гидрофильных этоксильных групп олиго(аминопропил)этоксисилоксана (I-III) с концевыми карбоксильными (-СООН) и гидроксильными (-ОН) группами, находящимися на поверхности полиэфирной пленки (см. Фиг.5), которое протекает с выделением этилового спирта, удаляемого при термообработке материала.

На второй стадии механизм формирования гидрофильных органосилоксановых покрытий основан на взаимодействии привитых аминопропилсодержащих органосилоксановых покрытий с нитрилотриметиленфосфоновой кислотой (см. Фиг.2), приводящем к связыванию гидрофильных нитрилотриметиленфосфоновых групп на поверхности органосилоксанового покрытия.

Данные ИК-спектров, снятые с модифицированных образцов материалов, содержат полосы валентных колебаний Р=0 в области 2700-2600 см-1, Р-ОН в области 1040-1180 см-1, Si-O-Si связей в области 1080-1020 см-1, Si-OC связей в области 880-810 см-1 и деформационных колебаний Si-C связей в области 1260 и 800 см-1, что подтверждает образование искомого органосилоксанового покрытия.

Общая методика обработки поверхности материалов заключается в следующем.

Первая стадия.

- Проведение смачивания поверхности материала этанольным или водным растворами олиго(аминопропил)этоксисилоксана (I-III) заданной концентрации - 0,1-1%-ной и сушкой на воздухе.

- Химическое закрепление модификатора на поверхности при нагревании.

Вторая стадия.

- Проведение смачивания модифицированной поверхности 10%-ным водным раствором нитрилотриметиленфосфоной кислоты и сушкой на воздухе.

- Проведение химического закрепления нитрилотриметиленфосфоновой кислоты к аминопропильным группам органосилоксанового покрытия при нагревании.

Пример 1. Обработка поверхности силикатного стекла 0,1-1%-ным раствором олигомера (I). Обработка проводилась согласно изложенной методике.

Обработка модифицированной поверхности силикатного стекла 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты. Обработка проводилась согласно изложенной методике.

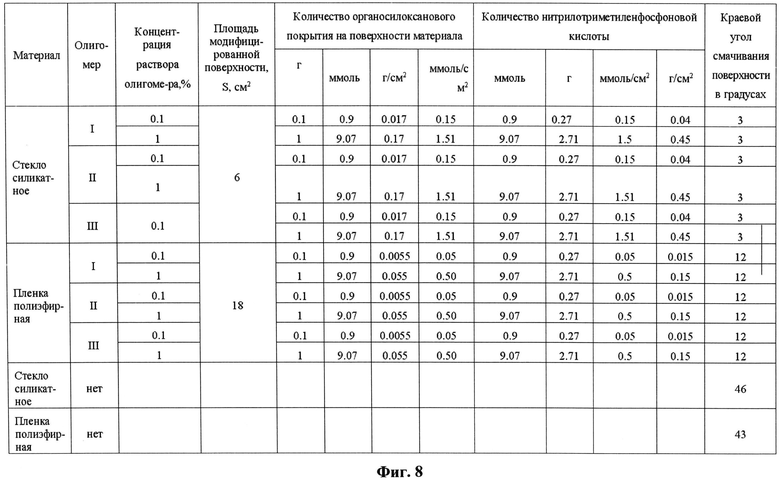

Повышение гидрофилыюсти поверхности стекла оценивалось по краевому углу смачивания (см. Фиг.6).

Пример 2. Обработка поверхности силикатного стекла 0,1-1%-ным раствором олигомера (II). Обработка проводилась согласно изложенной методике.

Обработка модифицированной поверхности силикатного стекла 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты. Обработка проводилась согласно изложенной методике.

Повышение гидрофильности поверхности стекла оценивалось по краевому углу смачивания (см. Фиг.6).

Пример 3. Обработка поверхности силикатного стекла 0,1-1%-ным раствором олигомера (III). Обработка проводилась согласно изложенной методике.

Обработка модифицированной поверхности силикатного стекла 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты. Обработка проводилась согласно изложенной методике.

Повышение гидрофильности поверхности стекла оценивалось по краевому углу смачивания (см. Фиг.6).

Пример 4. Обработка поверхности полиэфирной пленки 0,1-1%-ным раствором олигомера (I). Обработка проводилась согласно изложенной методике.

Обработка модифицированной поверхности полиэфирной пленки 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты. Обработка проводилась согласно изложенной методике.

Повышение гидрофильности поверхности полиэфирной пленки оценивалось по краевому углу смачивания (см. Фиг.6).

Пример 5. Обработка поверхности полиэфирной пленки 0,1-1%-ным раствором олигомера (II). Обработка проводилась согласно изложенной методике.

Обработка модифицированной поверхности полиэфирной пленки 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты. Обработка проводилась согласно изложенной методике.

Повышение гидрофильности поверхности полиэфирной пленки оценивалось по краевому углу смачивания (см. Фиг.6).

Пример 6. Обработка поверхности полиэфирной пленки 0,1-1%-ным раствором олигомера (III). Обработка проводилась согласно изложенной методике.

Обработка модифицированной поверхности полиэфирной пленки 10%-ным водным раствором нитрилотриметиленфосфоновой кислоты. Обработка проводилась согласно изложенной методике.

Повышение гидрофильности поверхности полиэфирной пленки оценивалось по краевому углу смачивания (см. Фиг.6).

Анализ результатов обработки поверхности материалов, описанный в примерах 1-6, показал, что предлагаемый способ придания материалам гидрофильных свойств позволяет обеспечивать для различных материалов высокие гидрофильные свойства. Краевой угол смачивания поверхности материалов уменьшается в 3,6-15,3 раза при затрате олиго(аминопропил)этоксисилоксана (I-III) от 0,1 до 1% масс.

Таким образом, предлагаемый способ придания материалам гидрофильных свойств позволяет повысить гидрофильность поверхности материалов (силикатного стекла, полиэфирной пленки) в 3.6-15.3 раз, причем по гидрофилизируемой способности органосилоксановые покрытия с химически связанными гидрофильными нитрилотриметиленфосфоновыми группами превосходят свойства прототипа и требуют минимального количества исходных продуктов для формирования модификатора поверхности.

Заявляемый способ может найти применение для придания гидрофильных свойств поверхностям различных материалов, таких как стекло, керамика, дерево, кожа, металлы и изделий из них, таких как пленки, волокна, профильные изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИДАНИЯ МАТЕРИАЛАМ ГИДРОФИЛЬНЫХ СВОЙСТВ ПРИ ПОМОЩИ ОРГАНОСИЛОКСАНОВОГО ПОКРЫТИЯ С ГЛИЦИДОЛОМ | 2011 |

|

RU2493305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ, ПРИДАЮЩИХ МАТЕРИАЛАМ ОГНЕСТОЙКОСТЬ | 2015 |

|

RU2614957C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ МАТЕРИАЛОВ АЛКИЛИМИНОПРОПИЛСОДЕРЖАЩИМИ СИЛОКСАНАМИ | 2012 |

|

RU2524381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СИЛОКСАНОВЫХ ПОКРЫТИЙ С СОРБЦИОННЫМИ N-АМИНОДИ(МЕТИЛЕНФОСФОНОВЫМИ) ГРУППАМИ НА ВОЛОКНАХ И МОДИФИЦИРОВАННЫЕ ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 2014 |

|

RU2556932C1 |

| ОЛИГОЭТОКСИСИЛОКСАНЫ С ГИДРОФИЛЬНЫМИ N,N-БИС(1,2-ДИГИДРОКСИПРОПИЛ)АМИНОАЛКИЛЬНЫМИ ГРУППАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2448128C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, ОБЛАДАЮЩИХ СОРБЦИОННЫМИ И ГИДРОФОБНЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ ОЛИГО(3-АМИНОПРОПИЛ)(ОКТИЛ)ЭТОКСИСИЛОКСАНОВ | 2010 |

|

RU2431707C1 |

| СПОСОБ ПРИДАНИЯ ВОЛОКНИСТЫМ МАТЕРИАЛАМ ГИДРОФИЛЬНЫХ СВОЙСТВ | 2007 |

|

RU2370583C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2194107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ГИДРОФОБНОГО И ОЛЕОФОБНОГО ПОКРЫТИЯ НА ТЕКСТИЛЬНОМ МАТЕРИАЛЕ | 2008 |

|

RU2394956C1 |

| Способ придания огнестойкости текстильным материалам | 2020 |

|

RU2737373C1 |

Изобретение относится к производству модифицированных материалов, например текстильных, полимерных, из силикатного стекла, дерева, кожи, металла, керамики, и может быть использовано для придания гидрофильных свойств поверхностям этих материалов. Для придания материалам различной природы гидрофильных свойств осуществляют нанесение модификатора на поверхность их. Покрытие сформировано путем последовательного нанесения водного раствора олиго(аминопропил)этоксисилана формулы общей формулы, представленной на фиг.1, и последующего нанесения водного раствора нитрилотриметиленфосфоновой кислоты общей формулы, представленной на фиг.2. После нанесения каждого раствора осуществляют сушку на воздухе и термообработку. Изобретение позволяет придать высокие гидрофильные свойства различным материалам.8 ил.,6 пр.

Способ придания материалам различной природы гидрофильных свойств путем последовательного нанесения на поверхность материалов водного раствора олиго(аминопропил)этоксисилоксана общей формулы

где n=5(I), 10(II), 15(III)

с концентрацией от 0,1 до 1 мас.% и водного раствора нитрилотриметиленфосфоновой кислоты формулы

с сушкой на воздухе и термообработкой после нанесения каждого раствора.

| СПОСОБ ПРИДАНИЯ ВОЛОКНИСТЫМ МАТЕРИАЛАМ ГИДРОФИЛЬНЫХ СВОЙСТВ | 2007 |

|

RU2370583C2 |

| DE 3932276 C1 29.02.1990; | |||

| СПОСОБ ПОЛУЧЕНИЯ АМИНООКСИАЛКИЛЕНСОДЕРЖАЩЕГО ОЛИГОАЛКОКСИСИЛОКСАНА И САМОЭМУЛЬГИРУЮЩИЕСЯ КОМПОЗИЦИИ НА ЕГО ОСНОВЕ | 2008 |

|

RU2389734C1 |

Авторы

Даты

2014-10-27—Публикация

2011-12-07—Подача