Изобретение относится к технологии получения модифицированных полимерных материалов, а именно к способу обработки текстильных материалов на основе целлюлозных и полимерных волокон, кожи и т.п.для придания им огнестойкости и снижения их горючести. Более конкретно изобретение относится к способу получения огнестойкого покрытия на поверхности текстильных материалов.

Изобретение наиболее эффективно может быть использовано в легкой и текстильной промышленности, для изготовления отделочных материалов, одежды специального назначения, утеплителей для строительства и других целей.

Известно, что большинство полимерных материалов, в том числе широко применяемые целлюлозные и полиэфирные материалы, легко воспламеняются и характеризуются высокой скоростью распространения пламени. Поэтому поиск эффективных способов повышения огнестойкости и снижения горючести таких материалов является актуальной проблемой.

Известен способ получения огнестойких материалов (RU патент РФ №2226577, 2004), который состоит в том, что текстильную основу пропитывают водным раствором антипирена на основе фосфата аммония с содержанием Р2О5 не менее 40% (масс.) и с содержанием его в основе 15-38% (масс.) от массы основы, сушат при 150°С, затем на пропитанную основу наносят полимерное покрытие, состоящее в основном из поливинилхлорида, в 1, 2 и 3 слоя с лицевой и изнаночной стороны и сушат при 220°С. Горючесть материалов, полученных по данному способу, составляет 5 с.

Известен способ получения многослойных огнестойких материалов (RU патент РФ №2510436, 2014), который заключается в том, что полиэфирную ткань пропитывают сначала водной силиконовой эмульсией и водным раствором смеси полифосфорных кислот и мочевины при соотношении азота и фосфора 1,0:1,56-1,80 до привеса 12,0-21,5% масс. На обработанную таким образом ткань наносят двухстороннее покрытие на основе поливинилхлоридной композиции, включающей антипирены. Соотношение слоев готового материала по массе - пропитанная ткань:лицевое покрытие:изнаночное покрытие составляет соответственно 1,0: 0,595-1,7: 0,27-0,886. Горючесть материалов, полученных по этому способу, составляет 2-5 с (ГОСТ 22944-78).

Недостатком вышеуказанных способов является недостаточная огнестойкость материалов полученных в результате обработки этими способами; кроме того, при горении таких материалов из-за наличия в них поливинилхлорида образуются токсичные продукты.

Известен способ получения целлюлозных материалов пониженной пожарной опасности (Химические волокна, 2003, №4, с. 26-28). Способ заключается в том, что целлюлозный материал пропитывают водным раствором антипирена Т-3, представляющего собой аммонийную соль производного фосфоновой кислоты, отжимают и затем сушат при температуре 100°С и термофиксируют при 160°С в течение 5 минут. Установлено, что с увеличением содержания антипирена повышаются огнезащитные показатели материала.

Этот способ наиболее близок по существенным признакам к заявляемому способу, поэтому он был выбран в качестве прототипа.

В источнике, раскрывающем способ-прототип, для характеристики огнестойкости и негорючести материалов используют применяемые в РФ показатели, такие как кислородный индекс (КИ) и термостабильность коксового остатка (КО), которые определяют по стандартным методикам. Изучено также влияние содержания замедлителя горения (антипирена) на указанные показатели (Стрекалова Ю.В., Зубкова Н.С., Константинова Н.И., Нагановский Ю.К. // Химические волокна, 2003, №4, с. 26-28). Исследование воспламеняемости проводили по методике, разработанной во ВНИИПО (Константинова Н.И., Смирнов Н.В., Круглякова ИМ. // Пожаровзрывобезопасность, 1994, т. 3, №2, с. 3-6).

В способе-прототипе для снижения горючести целлюлозосодержащих материалов используют фосфоразотсодержащие антипирены, конкретно антипирен Т-3, представляющий собой аммонийную соль производного фосфоновой кислоты. Показано, что с увеличением содержания антипирена Т-3 увеличивается выход коксового остатка (КО) и снижается скорость его окисления. Образующийся КО обладает высокой термостабильностью и защищает полимер от воздействия теплового потока и пламени.

При концентрации антипирена 10% значение кислородного индекса (КИ) материала после обработки по способу-прототипу составляет 32,5; при концентрации антипирена 15% и 20%, КИ составляет около 35 и примерно 37-38, соответственно. Указанные материалы были классифицированы как трудновоспламеняемые (Константинова Н.И., Смирнов Н.В., Круглякова ИМ. // Пожаровзрывобезопасность, 1994, т. 3, №2, с. 3-6).

Недостатком прототипа является необходимость использования большого количества антипирена (10-20%) для получения материала с достаточно высокими показателями огнестойкости.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке простого и эффективного способа получения покрытий на поверхности текстильных материалов, придающих им огнестойкость при невысоком содержании в них антипирена.

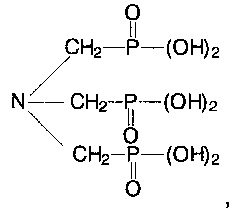

Техническим результатом изобретения является повышение огнестойкости текстильных материалов за счет модификации их поверхности и получения на поверхности привитых силоксановых покрытий, включающих фосфорсодержащие группы. В качестве антипирена используется нитрилотриметиленфосфоновая кислота.

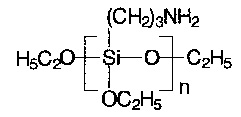

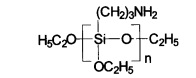

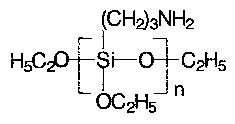

Задача решается заявляемым способом получения привитых силоксановых покрытий для придания огнестойкости текстильным материалам, который включает последовательное нанесение на поверхность материала 0,1-1,0% (масс.) спиртового раствора олиго(аминопропил)этоксисилоксана общей формулы

где n=5 (I), 10 (II), 15 (III),

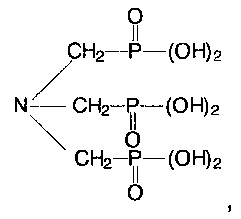

и водного раствора нитрилотриметиленфосфоновой кислоты формулы

причем после нанесения каждого раствора материал сушат на воздухе и подвергают термической обработке, в результате получают фосфорсодержащее органосилоксановое покрытие; при этом сушку на воздухе проводят при температуре 20-25°С, термообработку после нанесения раствора олиго(аминопропил)этоксисилоксана осуществляют при 130-150°С, а термообработку после нанесения раствора нитрилотриметиленфосфоновой кислоты - при температуре 90-110°С; концентрация водного раствора нитрилотриметиленфосфоновой кислоты составляет 1-5% (масс.). Возможно формирование нескольких слоев фосфорсодержащего органосилоксанового покрытия.

Технический результат достигается за счет модификации поверхности материала путем формирования привитых органосилоксановых покрытий, которые являются модификаторами поверхности, причем модификатор поверхности формируется путем молекулярной сборки в две стадии: на первой стадии используют олиго(аминопропил)этоксисилоксан, а на второй - нитрилотриметиленфосфоновую кислоту.

Заявляемый способ получения привитых силоксановых покрытий заключается в последовательности следующих операций.

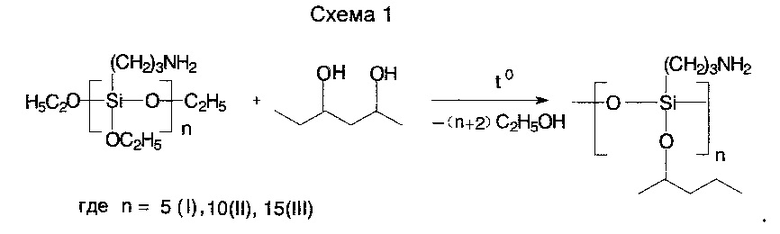

Сначала материал обрабатывают раствором олиго(амино-пропил)этоксисилоксана (I-III), при этом происходит иммобилизация олиго(аминопропил)этоксисилоксана на поверхность материала (схема 1):

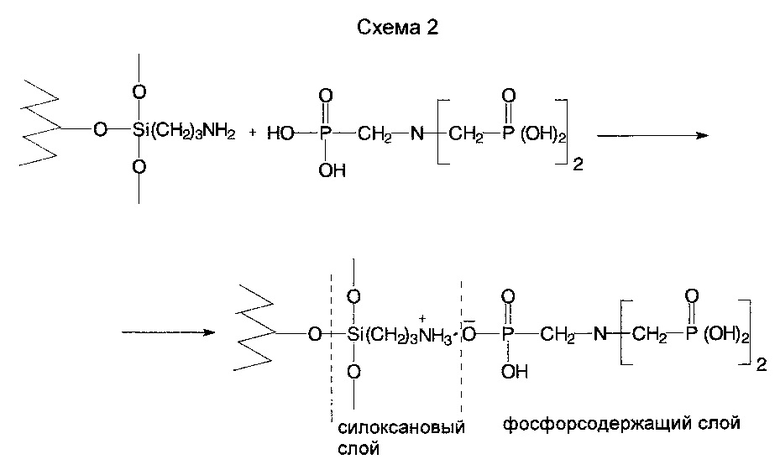

Затем осуществляют взаимодействие полученного аминопропилсодержащего органосилоксанового покрытия с нитрилотриметиленфосфоновой кислотой при нагревании (схема 2).

Иммобилизацию олиго(аминопропил)этоксисилоксана (I-III) (схема 1) осуществляют путем нанесения на поверхность материала этанольного раствора олигомера заданной концентрации (0.1; 0.3; 1%), затем материал сушат на воздухе и подвергают термической обработке при температуре приблизительно 140°C для химического закрепления модификатора на поверхности.

В результате указанной обработки олиго(аминопропил)этоксисилоксан (модификатор) закрепляется на поверхности материала за счет конденсации этоксигрупп модификатора с функциональными группами материала, при этом на поверхности материала образуется микро/наноразмерное покрытие (схема 1).

Количество органосилоксанового покрытия на поверхности материала после нанесения раствора олигомера, сушки и термообработки оценивают по увеличению массы материала, выраженному в процентах от его исходной массы. Если при однократном нанесении раствора, сушке и термообработке материала привес не достигает требуемых значений, то нанесение раствора, сушку и термообработку материала проводят несколько раз до тех пор, пока привес не достигает требуемых значений 0.5%, 1%, 2,3% (масс.).

На второй стадии на модифицированную поверхность наносят водный раствор нитрилотриметиленфосфоновой кислоты, затем обработанный материал сушат на воздухе и при повышенной температуре осуществляют реакцию аминопропилсодержащего органосилоксанового покрытия с нитрилотриметиленфосфоновой кислотой.

В результате указанной обработки фосфоновая кислота ковалентно закрепляется на поверхности модифицированного материала за счет взаимодействия кислотных групп нитрилотриметиленфосфоновой кислоты и аминопропильных групп органосилоксанового покрытия, и на поверхности материала формируется фосфорсодержащее органосилоксановое покрытие (Схема 2) микроразмерной толщины.

Для увеличения содержания антипирена в модифицированном материале можно осуществить формирование нескольких слоев фосфорсодержащего органосилоксанового покрытия.

Формирование трехслойного фосфорсодержащего органосилоксанового покрытия осуществляется также методом послойной молекулярной сборки, но уже на поверхности первого фосфорсодержащего органосилоксанового покрытия путем последовательной обработки его спиртовым раствором олигосилоксана и затем водным раствором нитрилотриметиленфосфоновой кислоты.

В результате указанной обработки олигосилоксан ковалентно закрепляется на поверхности первого покрытия за счет взаимодействия кислотных групп первого покрытия с аминопропильными и этоксильными группами олигосилоксана с образованием второго органосилоксанового покрытия, а при последующей обработке его водным раствором фосфоновой кислоты происходит взаимодействие аминопропильных групп этого покрытия с кислотными группами фосфоновой кислоты и образуется второе фосфорсодержащее органосилоксановое покрытие.

На поверхности второго фосфорсодержащего органосилоксанового покрытия таким же способом формируют третье фосфорсодержащее органосилоксановое покрытие.

Наличие в покрытиях фосфорсодержащих групп придает огнестойкость поверхности материала.

Данные ИК-спектров, записанных для модифицированных образцов исследуемых материалов, подтверждают образование искомого органосилоксанового покрытия. Они содержат полосы поглощения в области 2926-2856 см-1, соответствующие колебанием СН2- групп, перекрывающиеся полосы поглощения в области 1240-1440 см-1, соответствующие колебаниям Р=O и Si-O-Si групп и полосу поглощения в области 1530 см-1, которая относится к колебаниям протонированной формы аминогруппы N+H3. Отсутствие полос поглощения в области 3689 см-1 указывает на отсутствие валентных колебаний Р-ОН групп кислоты.

Общая методика получения фосфорсодержащего органосилоксанового покрытия. Обработка поверхности материалов включает две стадии. На первой стадии на поверхность материала наносят раствор олиго(аминопропил)этоксисилоксана формулы (I-III) в этаноле заданной концентрации, удаляют растворитель сушкой на воздухе при температуре 20-25°С и материал подвергают термической обработке (130-150°С) в течение 10-30 мин, получают привес органосилоксанового покрытия в количестве 0,5%, 1%, 2,3% (масс.). На второй стадии модифицированную поверхность смачивают 1% водным раствором нитрилотриметиленфосфоновой кислоты, сушат на воздухе при 20-25°С и обрабатывают термически при 90-110°С в течение 30-50 мин, при этом получают привес 0,8%, 1,6%, 3,0 мас. %.

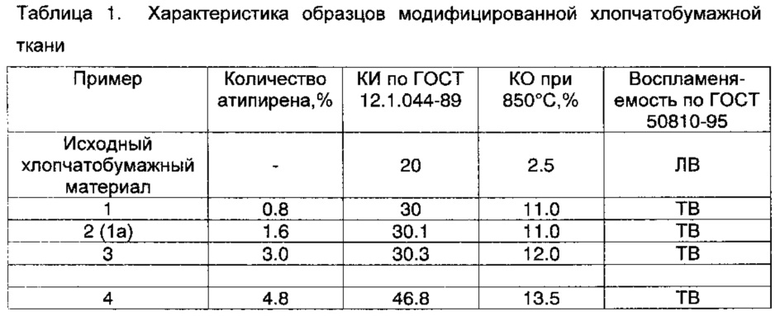

Огнестойкость оценивают по содержанию антипирена, КИ и КО (Таблица). Для характеристики огнестойкости и негорючести материалов используют стандартные применяемые в РФ показатели, такие как кислородный индекс (КИ) и термостабильность коксового остатка (КО), те же показатели, что и в прототипе.

Пример 1. На поверхность образца текстильного материала (хлопчатобумажная ткань, арт. 460, удельная поверхность S=4.5 м2/г) наносят 0,1%-ный спиртовой раствор олигомера (II), образец сушат на воздухе при 20-25°С и подвергают термообработке при 140°С в течение 20 мин до получения привеса органосилоксанового покрытия 0,5% (масс.).

Затем полученную модифицированную поверхность материала обрабатывают 1% водным раствором нитрилотриметиленфосфоновой кислоты согласно вышеописанной методике. Обработку проводят до получения суммарного привеса равного 1,6% масс.

Показатели для оценки огнестойкости (КИ и КО) и содержание антипирена приведены в таблице 1.

Пример 2. Образец текстильного материала (хлопчатобумажная ткань, арт. 460, удельная поверхность S=4.5 м2/г) обрабатывают 1%-ным спиртовым раствором олигомера (II), сушат на воздухе при 20-25°С и подвергают термообработке при 140-145°С в течение 20 мин. Если необходимо, обработку раствором олигомера повторяют до получения привеса 1,0% (масс.) до образования органосилоксанового покрытия.

Затем на полученную модифицированную поверхность материала наносят 1%-ный водный раствор нитрилотриметиленфосфоновой кислоты. Обработку проводят до получения суммарного привеса покрытия равного 1.6% масс.

Показатели для оценки огнестойкости (КИ и КО) и содержание антипирена приведены в таблице 1.

Пример 3. Образец текстильного материала (хлопчатобумажная ткань, арт. 460, удельная поверхность S=4.5 м2/г) обрабатывают аналогично 1%-ным раствором олигомера (II) до получения привеса органосилоксанового покрытия 2,3% (масс.). Модифицированную поверхность обрабатывают как в примере 1 до получения общего привеса покрытия 3.0% (масс.).

Огнестойкость оценивают по содержанию антипирена, КИ и КО (Таблица 1). Пример 4. Получение трехслойного фосфорсодержащего покрытия проводят по общей методике, аналогично описанной в примерах 1-3, т.е. сначала проводят обработку поверхности хлопчатобумажного текстильного материала 0.1-1%-ным спиртовым раствором олигомера (II), затем обрабатывают модифицированную поверхность материала 1%-ным водным раствором нитрилотриметиленфосфоновой кислоты до получения привеса покрытия 0,8% масс.

Второй слой формируют на поверхности первого обработкой модифицированной поверхности 0.1-1%-ным раствором олигомера (I-III) до получения суммарного привеса органосилоксанового покрытия 1% масс., а после обработки модифицированной поверхности хлопчатобумажного текстильного материала 1%-ным водным раствором нитрилотриметиленфосфоновой кислоты привес фосфорсодержащего органосилоксанового покрытия составлял 1,6% масс.

Третий слой формируют на поверхности второго слоя сначала обработкой модифицированной поверхности хлопчатобумажного текстильного материала 0.1-1%-ным раствором олигомера (I-III) до получения привеса органосилоксанового покрытия 3.6 мас.%, затем обработкой модифицированной поверхности 1%-ным водным раствором нитрилотриметиленфосфоновой кислоты до суммарного привеса фосфорсодержащего органосилоксанового покрытия равного 4,8% (масс.).

Огнестойкость оценивают по содержанию антипирена, КИ и КО (Таблица 1).

КИ - кислородный индекс;

КО - коксовый остаток;

ЛВ - легковоспламеняемая ткань;

ТВ - трудновоспламеняемая ткань.

КИ увеличивается до величины 46,8, также увеличивается выход КО и снижается скорость его окисления. Образующийся КО, обладая высокой термостабильностью, защищает текстильный материал от воздействия теплового потока.

Анализ результатов исследования материалов после модификации их поверхности с образованием покрытия по заявляемому способу (примеры 1-4, таблица 1) показывает, что заявляемый способ позволяет значительно повысить огнестойкость исследуемых материалов. Показано, что полученное покрытие значительно повышает показатели огнестойкости обработанных материалов, например, легковоспламеняемые текстильные материалы после обработки и образования привитых силоксановых фосфорсодержащих покрытий на их поверхности были отнесены к категории трудновоспламеняемых.

Таким образом, заявляемый способ получения покрытий, придающих материалам огнестойкость, путем модификации поверхности материалов за счет образования привитых силоксановых покрытий, включающих фосфорсодержащие группы, весьма эффективен и технологичен, не требует специального оборудования, не требует большого расхода фосфорсодержащего антипирена: высокие показатели огнестойкости достигаются при небольшом содержании антипирена, значительно меньшем (в 12 раз), чем требуется в прототипе для достижения таких же показателей.

Заявляемый способ может найти применение для придания огнестойкости и негорючести поверхностям текстильных материалов, таких, как текстильные материалы на основе целлюлозных волокон, полимерных волокон и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИДАНИЯ МАТЕРИАЛАМ ГИДРОФИЛЬНЫХ СВОЙСТВ ПРИ ПОМОЩИ ОРГАНОСИЛОКСАНОВОГО ПОКРЫТИЯ С НИТРИЛОТРИМЕТИЛЕНФОСФОНОВОЙ КИСЛОТОЙ | 2011 |

|

RU2531818C2 |

| СПОСОБ ПРИДАНИЯ МАТЕРИАЛАМ ГИДРОФИЛЬНЫХ СВОЙСТВ ПРИ ПОМОЩИ ОРГАНОСИЛОКСАНОВОГО ПОКРЫТИЯ С ГЛИЦИДОЛОМ | 2011 |

|

RU2493305C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СИЛОКСАНОВЫХ ПОКРЫТИЙ С СОРБЦИОННЫМИ N-АМИНОДИ(МЕТИЛЕНФОСФОНОВЫМИ) ГРУППАМИ НА ВОЛОКНАХ И МОДИФИЦИРОВАННЫЕ ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 2014 |

|

RU2556932C1 |

| Способ придания огнестойкости текстильным материалам | 2020 |

|

RU2737373C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, ОБЛАДАЮЩИХ СОРБЦИОННЫМИ И ГИДРОФОБНЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ ОЛИГО(3-АМИНОПРОПИЛ)(ОКТИЛ)ЭТОКСИСИЛОКСАНОВ | 2010 |

|

RU2431707C1 |

| ОЛИГОЭТОКСИСИЛОКСАНЫ С ГИДРОФИЛЬНЫМИ N,N-БИС(1,2-ДИГИДРОКСИПРОПИЛ)АМИНОАЛКИЛЬНЫМИ ГРУППАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2448128C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ МАТЕРИАЛОВ АЛКИЛИМИНОПРОПИЛСОДЕРЖАЩИМИ СИЛОКСАНАМИ | 2012 |

|

RU2524381C2 |

| РЕЦЕПТУРА СОСТАВА ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ПОЛИЭФИРНОЙ ТКАНИ ДЕКОРАТИВНОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2670229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 2018 |

|

RU2714084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦИРУЮЩИХ ПОЛИ(АЛКИЛЕН)СИЛОКСАНОВЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2400584C1 |

Изобретение относится к химической технологии, конкретно к способу обработки текстильных материалов для придания им огнестойкости и снижения их горючести. Способ включает нанесение на поверхность материалов раствора олиго(аминопропил)этоксисилоксана общей формулы

где n=5 (I), 10 (II), 15 (III),

сушку на воздухе, термообработку и смачивание модифицированной поверхности водным раствором нитрилотриметиленфосфоновой кислоты с последующей сушкой и термообработкой. Изобретение позволяет повысить огнестойкость обработанных материалов, причем высокие показатели огнестойкости достигаются при невысоком содержании антипирена в покрытии. 5 з.п. ф-лы, 1 табл.

1. Способ получения привитых силоксановых покрытий для придания огнестойкости текстильным материалам, включающий последовательное нанесение на поверхность материала 0,1-1,0% (масс.) спиртового раствора олиго(аминопропил)этоксисилоксана общей формулы

где n=5 (I), 10 (II), 15 (III),

и водного раствора нитрилотриметиленфосфоновой кислоты формулы

причем после нанесения каждого раствора материал сушат на воздухе и подвергают термической обработке с образованием фосфорсодержащего силоксанового покрытия.

2. Способ по п. 1, отличающийся тем, что сушку на воздухе проводят при температуре 20-25°С.

3. Способ по п. 1, отличающийся тем, что термообработку после нанесения раствора олиго(аминопропил)этоксисилоксана (I-III) проводят при температуре 130-150°С.

4. Способ по п. 1, отличающийся тем, что термообработку после нанесения раствора нитрилотриметиленфосфоновой кислоты проводят при температуре 90-110°С.

5. Способ по п. 1, отличающийся тем, что концентрация водного раствора нитрилотриметиленфосфоновой кислоты составляет 1-5% (масс.).

6. Способ по п. 1, отличающийся тем, что на поверхность наносят трехслойное фосфорсодержащее покрытие.

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СИЛОКСАНОВЫХ ПОКРЫТИЙ С СОРБЦИОННЫМИ N-АМИНОДИ(МЕТИЛЕНФОСФОНОВЫМИ) ГРУППАМИ НА ВОЛОКНАХ И МОДИФИЦИРОВАННЫЕ ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 2014 |

|

RU2556932C1 |

| JP2004063599 A, 26.02.2004 | |||

| Е.Н | |||

| Родловская, Б.А | |||

| Измаилов и др | |||

| "ГИДРОФОБНЫЕ ПРИВИТЫЕ ОРГАНОСИЛОКСАНОВЫЕ ПОКРЫТИЯ С ДОДЕЦИЛАЛКЕНИЛСУЛЬФИДНЫМИ ГРУППАМИ НА ПОВЕРХНОСТИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ", Пластические массы N3, 2012, с.35-38 | |||

| DE 102006047898 A1, 17.04.2008. | |||

Авторы

Даты

2017-03-31—Публикация

2015-08-28—Подача