Изобретение относится к специальной электрометаллургии и может быть использовано при производстве полых слитков методом электрошлакового переплава (ЭШП), в том числе котельных и паропроводных труб среднего и большого диаметра для применения их в трубопроводах тепловых электростанций, котельных установок и атомных энергетических установок.

Известна установка для электрошлаковой выплавки полых слитков, содержащая разъемный водоохлаждаемый кристаллизатор, секторы, в одном из которых выполнен паз, угловой и панельный ограничители (SU, А.с. №414865, МПК С21С 5/56, от 10.04.1972 г., опубл. 25.05.1080 г.).

Однако качество поверхности изготавливаемых полых слитков, в том числе и котельных труб на данной установке недостаточно высокое. Это связано с тем, что ограничители снабжены механизмом возвратно-поступательного перемещения, который при высоких температурах плавления может привести к его заклиниванию и, как следствие, к проникновению шлака между секторами, угловым ограничителем и кристаллизатором.

Известно устройство для выплавки полых слитков, содержащее неподвижный кристаллизатор, внутри которого установлен перемещающийся вертикально внутренний кристаллизатор (дорн), переплавляемый электрод, шлаковую ванну, фотоэлектрический датчик, закрепленный на дорне (SU, А.с. №371807, МПК С21С 5/56, от 11.12.1970 г., опубл. 15.06.1980 г.).

Однако в известном решении не предусмотрено изготовление котельных и паропроводных труб среднего и большого диаметра. Это связано с тем, что в данном устройстве имеется ряд существенных ограничений (начальная температура, давление и скорость воды в системе оборотного водоснабжения), влияние которых не позволяют в полной мере обеспечить стабильно-требуемую скорость перемещения кристаллизатора и дорна, что снижает качество поверхности выплавляемого полого слитка. В случае быстрого перемещения дорна вверх между ним и слитком ниже их точки касания возможно образование щели, что приводит к вытеканию из кристаллизатора расплавленного металла через данную щель, т.к. металл не успевает закристаллизоваться в точке касания и попадает на внешнюю поверхность изготавливаемой трубы и фотодатчик, размещенный на дорне непосредственно под шлаковой ванной, что выводит его из строя.

Задачей данного изобретения является повышение качества поверхности, а также структуры и уровня свойств металла котельных и паропроводных труб при производстве их методом электрошлакового переплава.

Для решения поставленной задачи в устройстве для изготовления котельных и паропроводных труб среднего и большого диаметра методом электрошлакового переплава, согласно изобретению, оно содержит подвижный наружный кристаллизатор, внутри которого соосно установлен перемещающийся вертикально внутренний кристаллизатор - дорн, переплавляемый электрод, источник гамма-излучения для определения уровня расплавленного металла, расположенный на границе раздела «металл - шлак», блок детектирования для регистрации изменения потока гамма-излучения в зависимости от уровня расплавленного металла, установленный на том же уровне в центре полости дорна, и блок обработки информации, который выполнен с возможностью выработки команды на изменение скорости движения наружного кристаллизатора по сигналу, переданному с блока детектирования и пропорциональному разности изменения потока гамма-излучения.

Снабжение устройства источником гамма-излучения и размещение его на боковой поверхности подвижного кристаллизатора, а также блоком детектирования, установленного в центре дорна, и расположение их на уровне плавления металла или на границе раздела «металл - шлак», обеспечивает точную регистрацию плотности потока гамма-лучей и передачу полученных данных на блок обработки информации, который, после анализа полученных данных, выдает команду на плавное изменение скорости подъема кристаллизатора относительно слитка по сигналу, пропорциональному разности изменения потока гамма-излучения от источника излучения, вызванного изменением уровня расплавленного металла, что обеспечивает повышение качества поверхности котельных и паропроводных труб, а также улучшает структуру и уровень свойств металла изготавливаемых труб.

Установленный на пульте управления установки ЭШП блок обработки информации, взаимосвязанный с блоком детектирования, выполнен с возможностью выработки команды на плавное изменение скорости движения наружного кристаллизатора и дорна в зависимости от уровня наплавленного металла по сигналу, переданному с детектора, и пропорциональному разности изменения потока гамма-излучения, что влияет на функционирование устройства и способствует улучшению структуры и свойств металла и качества поверхности изготавливаемых труб.

При изменении объема наплавленного металла происходит изменение потока гамма-излучения, обусловленное разностью удельного веса расплавленного флюса и расплавленного металла, что, в свою очередь, обеспечивает подачу сигнала на изменение скорости подъема кристаллизатора, что способствует обеспечению заданной скорости кристаллизации металла и соответственно улучшению структуры и уровня свойств металла изготавливаемых труб.

В случае увеличения уровня жидкометаллической ванны плотность потока гамма-лучей, попадающих на блок детектирования, уменьшается. Блок детектирования фиксирует уровень изменения плотности потока гамма-лучей и передает сигнал на блок обработки информации. Блок обработки информации, анализируя полученный сигнал, подает команду на плавное увеличение скорости подъема кристаллизатора, а при уменьшении уровня наплавленного металла - на уменьшение скорости подъема кристаллизатора, в результате чего обеспечивается требуемая скорость кристаллизации для улучшения структуры и качества металла, что способствует получению качественной поверхности изготавливаемых труб.

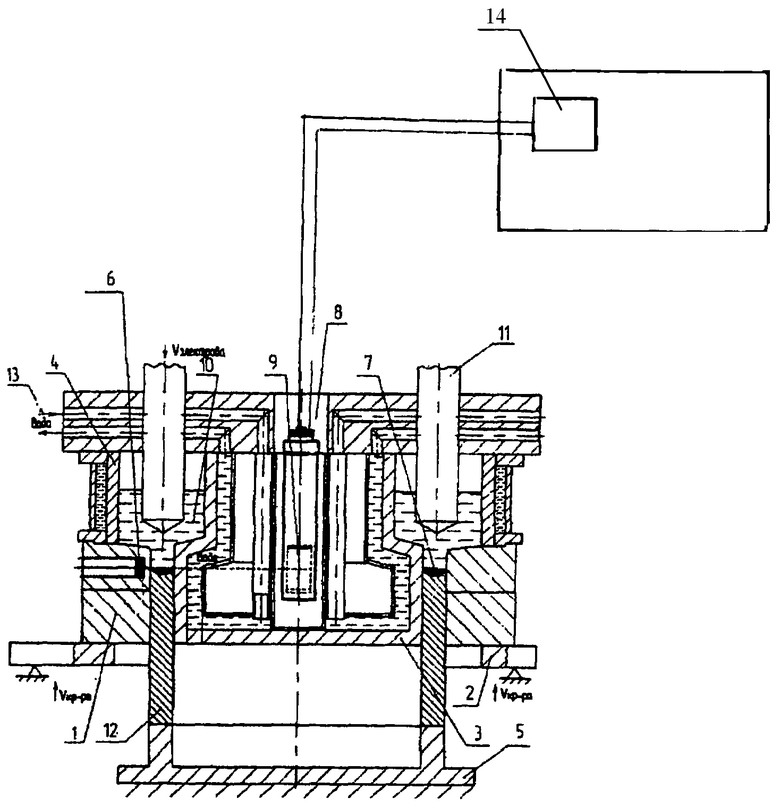

На чертеже представлено устройство для производства котельных и паропроводных труб среднего и большого диаметра.

Устройство содержит подвижный формирующий кристаллизатор 1, установленный на опорной подвижной плите 2. Внутри кристаллизатора 1 расположен подвижный формирующий внутренний кристаллизатор (дорн) 3. Сверху над кристаллизатором 1 расположена шлаковая надставка 4. Под плитой 2 расположен поддон 5. На боковой поверхности формирующего кристаллизатора 1 в отверстии установлен источник гамма-излучения 6, предназначенный для определения границы раздела «металл - шлак» или уровня расплавленного металла. Источник гамма-излучения 6 располагают на требуемом уровне жидкометаллической ванны 7, образованной между формирующим кристаллизатором 1 и дорном 3. Внутри дорна 3 выполнена полость 8, в центре которой расположен блок детектирования (детектор) 9, расположенный на одном уровне с источником гамма-излучения 6. Детектор 9 предназначен для регистрации изменения плотности потока гамма-излучений от источника гамма-излучения 6 в зависимости от уровня расплавленного металла. Между шлаковой надставкой 4 и дорном 3 размещена шлаковая ванна 10, в которую вводится переплавляемый расходуемый электрод 11. Между кристаллизатором 1 и дорном 3 формируется полая литая заготовка (слиток) 12, образованная после кристаллизации расплавленного металла. В качестве источника гамма-излучения 6 используют изотопный излучатель ОСГИ Na22, то есть экологически безопасный источник излучения натрий-22. Возможно использование различных источников гамма-излучений, например естественного фона, химических соединений калия, содержащих естественную концентрацию изотопа калия-40. В данном устройстве изотопный излучатель 6 используют в качестве датчика уровня металла, который реагирует на изменение положения границы раздела «шлак - металл» относительно полки формирующего кристаллизатора 1. Устройство снабжено системой охлаждения 13. Блок детектирования 9 соединен проводной связью с блоком обработки информации 14, который расположен на пульте управления установкой ЭШП и служит для анализа плотности гамма-потока и в зависимости от его изменения - подачи команды на изменение скорости движения наружного кристаллизатора 1 и дорна 3 в зависимости от текущего уровня наплавленного металла.

Устройство работает следующим образом.

Подвижный формирующий кристаллизатор 1 устанавливают на опорную подвижную плиту 2. Внутри кристаллизатора 1, соосно с ним, располагают дорн, являющийся подвижным внутренним формирующим кристаллизатором 3. Сверху над кристаллизатором 1 устанавливают шлаковую надставку 4. Под подвижной плитой 2 размещают поддон 5. На боковой поверхности формирующего кристаллизатора 1 высверливают отверстие и устанавливают источник гамма-излучения 6. Источник гамма-излучения 6 располагают на уровне жидкометаллической ванны 7, образованной между формирующим кристаллизатором 1 и дорном 3. Источник гамма-излучения 6 служит для определения границы раздела «металл - шлак» или уровня расплавленного металла, то есть обеспечивает постоянную (в процессе изготовления литой заготовки) обработку жидкометаллической ванны гамма-лучами, которые, проходя сквозь расплавленный металл (шлак), регистрируются блоком детектирования 9. За счет разницы в плотности среды жидкого металла и жидкого шлака соответственно изменяется плотность потока гамма-лучей, что позволяет гарантированно точно определить уровень расплавленного металла, находящегося между наружным кристаллизатором 1 и дорном 3. В качестве источника гамма-излучения 6 используют изотопный излучатель ОСГИ Na22, который используют в качестве датчика уровня металла. Он реагирует на изменение положения границы раздела «шлак - металл» относительно полки формирующего кристаллизатора 1. Внутри дорна 3 выполняют полость 8, в центре которой устанавливают блок детектирования (детектор) 9, предназначенный для регистрации изменения плотности потока гамма-излучения от изотопного излучателя 6 в зависимости от уровня расплавленного металла и передачи полученной информации об изменении плотности гамма-лучей на блок обработки информации 14. Между шлаковой надставкой 4 и дорном 3 в процессе плавки формируется шлаковая ванна 10, в которую вводят переплавляемый расходуемый электрод 11. Устройство снабжают водоохлаждаемой системой и подключают к системе охлаждения 13. Перед проведением работ производят настройку изотопного излучателя 6 и детектора 9 и четкость реагирования их на изменение положения границы раздела «металл - шлак» относительно полки кристаллизатора 1. При верхнем положении уровня металла (не более 25 мм от полки кристаллизатора 1) металл перекрывает поток гамма-излучений, и блок детектирования 9, регистрируя уменьшение потока излучения, передает информацию на блок обработки информации 14, который подает команду на увеличение скорости подъема кристаллизатора 1 и дорна 3, а при нижнем положении уровня металла (не более 45 мм от полки) выдает сигнал на снижение скорости кристаллизатора 1 и дорна 3. После настройки устройства расходуемый электрод 11, закрепленный в электрододержателе устройства (не показан) вводят в полость, образованную шлаковой надставкой 4 и дорном 3, до положения, при котором расстояние от его торца до полки кристаллизатора 1 будет соответствовать величине, заданной технологическим процессом. Подготовленный на другом технологическом оборудовании расплавленный флюс заливают в полость, образованную формирующим наружным кристаллизатором 1, дорном 3, поддоном 5 и шлаковой надставкой 4, и подают электроэнергию на электрод 11. При проявлении признаков начала плавления расходуемого электрода 11 (резком замедлении роста тока и/или тенденции к его падению при требуемом уровне напряжения U0) начинают перемещение плиты 2 вверх, с установленными на ней формирующим наружным кристаллизатором 1, дорном 3 и шлаковой надставкой 4. Перемещение начинают на нижнем значении скорости. Сформированная литая заготовка 12 образуется между кристаллизатором 1 и дорном 3 после кристаллизации расплавленного металла. По ходу плавки происходит постепенное поднятие кристаллизатора 1 и дорна 3 в зависимости от процесса плавки. Уровень плавления среды во время переплава контролируется, и все изменения его регистрирует детектор 9 посредством изменения потока гамма-лучей. Реагируя на разность изменения потока гамма-излучения, вызванного разницей удельного веса расплавленного флюса и расплавленного металла, детектор 9 передает его в блок обработки информации 14, который выдает команду на изменение скорости движения кристаллизатора 1 и дорна 3 в зависимости от уровня наплавленного металла. В случае увеличения объема наплавленного металла подает сигнал на увеличение скорости подъема кристаллизатора 1 и дорна 3, а при уменьшении объема наплавленного металла подает сигнал на уменьшение скорости подъема кристаллизатора 1 и дорна 3.

Таким образом, используя подвижный кристаллизатор 1 с датчиком уровня «металл - шлак», в качестве которого используется изотопный излучатель 6, детектор 9, установленный на одном уровне с излучателем 6, и блок обработки информации 14, обеспечивается оптимальное соотношение скорости движения кристаллизаторов 1 и 3 и скорости кристаллизации переплавляемого металла. После выплавки полые заготовки 12 подвергают термообработке и механически обрабатывают в готовое изделие - трубу.

Предлагаемое устройство опробовано в промышленных условиях при изготовлении труб ⌀530×40 мм, ⌀530×95 мм из сталей марок 20-Ш, 15ГС-Ш, 16ГС-Ш, 15Х1М1Ф-Ш, а также ⌀630×28 мм и ⌀920×32 мм из стали марки 15Х1М1Ф-Ш. После выплавки трубы подвергались термообработке по режиму гомогенизирующего отжига при Т=1080-1100°С, нормализации при Т=970-1010°С и высокому отпуску при Т=730-760°С и последующей механической обработке.

Результаты испытаний механических свойств труб представлены в таблице 1.

Из таблицы видно, что высокие характеристики свойств, относящиеся к задаче изобретения, получены на трубах всех марок сталей. В сравнении с деформируемыми трубами предлагаемое устройство позволяет получить повышенные прочностные характеристики, а пластические характеристики увеличиваются в три раза. Указанный уровень свойств обеспечен при применении более дешевого устройства при изготовлении труб.

Продольно

Тангенциально

Продольно

Продольно

Таким образом, в связи с тем, что качество металла при электрошлаковом переплаве высокое, то данное устройство обеспечивает получение труб, характеризующихся повышенной чистотой металла, однородностью химического состава, высокими прочностными и пластическими характеристиками, по сравнению с деформированными трубами. За счет направленной кристаллизации металла при электрошлаковом переплаве металл труб изотропен в продольном и тангенциальном направлении.

Предлагаемое устройство позволяет автоматизировать процесс ЭШП при выплавке полых слитков, в том числе котельных и паропроводных труб, с использованием подвижного кристаллизатора с длиной, ограниченной только длиной рабочей колонны печи ЭШП, а также повысить качество металла и его однородность по высоте слитка, снизить себестоимость труб в сравнении с деформированными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ КРУПНЫХ ПОЛЫХ И СПЛОШНЫХ СЛИТКОВ | 2011 |

|

RU2456355C1 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

| ЭЛЕКТРИЧЕСКАЯ ШЛАКОВАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА | 2007 |

|

RU2348710C2 |

| ЭЛЕКТРИЧЕСКАЯ ШЛАКОВАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА | 2007 |

|

RU2348709C2 |

Изобретение относится к специальной электрометаллургии и может быть использовано при производстве котельных и паропроводных труб методом электрошлакового переплава. Устройство содержит подвижный наружный кристаллизатор, внутри которого соосно установлен перемещающийся вертикально внутренний кристаллизатор - дорн, переплавляемый электрод, источник гамма-излучения для определения уровня расплавленного металла, расположенный на границе раздела металл - шлак, блок детектирования для регистрации изменения потока гамма-излучения в зависимости от уровня расплавленного металла, установленный на том же уровне в центре полости дорна, и блок обработки информации, который выполнен с возможностью выработки команды на изменение скорости движения наружного кристаллизатора по сигналу, переданному с блока детектирования и пропорциональному разности изменения потока гамма-излучения. Изобретение позволяет повысить качество поверхности труб, а также структуру и уровень свойств металла. 1 табл., 1 ил.

Устройство для изготовления котельных и паропроводных труб среднего и большого диаметра методом электрошлакового переплава, характеризующееся тем, что оно содержит подвижный наружный кристаллизатор, внутри которого соосно установлен перемещающийся вертикально внутренний кристаллизатор - дорн, переплавляемый электрод, источник гамма-излучения для определения уровня расплавленного металла, расположенный на границе раздела металл - шлак, блок детектирования для регистрации изменения потока гамма-излучения в зависимости от уровня расплавленного металла, установленный на том же уровне в центре полости дорна, и блок обработки информации, который выполнен с возможностью выработки команды на изменение скорости движения наружного кристаллизатора по сигналу, переданному с блока детектирования и пропорциональному разности изменения потока гамма-излучения.

| Способ управления процессом электрошлакового переплава в установках для выплавки полых слитков | 1970 |

|

SU371807A1 |

| RU 2007149056 А, 10.07.2009 | |||

| Композиция для пенопласта | 1985 |

|

SU1326579A1 |

| Устройство пуска и отключения электродвигателя компрессора | 1990 |

|

SU1804689A3 |

| МЕДОВАР Б.И | |||

| и др | |||

| Электрошлаковые печи./ Под ред | |||

| Б.Е.Патона | |||

| - Киев, Наукова Думка, 1976, с.283, рис.304, с.284, рис.306. | |||

Авторы

Даты

2012-02-10—Публикация

2010-05-06—Подача