Изобретение относится к литейному производству, а именно к получению отливок по выплавляемым моделям.

Известен способ изготовления отливки по выплавляемым моделям, преимущественно турбинной лопатки из жаропрочной легированной стали, включающий изготовление керамической оболочковой формы, облицовывание формы теплоизоляционным материалом из огнеупорного волокна системы Al2O3-SiO2, помещение облицованной формы в камеру, заливку жидкого расплава в форму, отличающийся тем, что керамическую оболочковую форму облицовывают гибким теплоизоляционным материалом из огнеупорного волокна толщиной S, равной 1-250 величины отношения площади сечения стенки отливки к периметру сечения, при этом толщину гибкого теплоизоляционного материала S переменно изменяют по высоте формы так, что для тонкого сечения отливки при толщине стенки 0,5 мм максимальное значение S=250·R, а для толстого сечения отливки при толщине стенки до 50 мм - минимальное значение S=1·R. В камеру засыпают сыпучий огнеупорный материал, а на него устанавливают облицованную гибким теплоизоляционным материалом керамическую оболочковую форму. Стенки камеры охлаждают и поддерживают постоянную температуру этих стенок [1].

Однако способ имеет ряд недостатков, поскольку характеризуется высокими трудоемкостью и сложностью реализации.

Известно литниково-питающее устройство для литья по выплавляемым моделям, содержащее керамический корпус с металловыводным каналом, термостатирующий керамический блок с системой щелевых литниковых каналов, прибыльную полость и металловыводной канал, отличающееся тем, что термостатирующий блок установлен на днище керамического корпуса соосно с ним, при этом между внешней поверхностью блока и внутренней поверхностью керамического корпуса образован кольцевой коллектор, термостатирующий блок выполнен в виде тонкостенных керамических цилиндрических оболочек, коаксиально расположенных относительно друг друга с радиальным зазором, верхнего и нижнего керамических дисков, причем оболочки поочередно соединены с верхним и нижним керамическими дисками, в оболочках выполнены вертикальные щелевые каналы, а между торцами оболочек и внутренними поверхностями дисков образованы торцевые зазоры, при этом прибыльная полость расположена в центре термостатирующего блока и соединена с металловыводным каналом, выполненным в виде прибыльной шейки за одно целое с днищем керамического корпуса. Керамический корпус выполнен с крышкой, которая соединена с ним посредством теплоизолирующего материала. Ширина щелевых каналов в цилиндрических оболочках составляет от 0,08 до 0,15 их высоты. Величина торцевых зазоров между внутренними поверхностями керамических дисков и торцами цилиндрических оболочек составляет 0,8-1,5 мм. На внешней поверхности керамического диска термостатирующего блока со стороны входа в блок выполнен конический рассекатель потока жидкого металла. Поверхности тонкостенных керамических цилиндрических оболочек термостатирующего блока выполнены шероховатыми. Внутренняя тонкостенная керамическая цилиндрическая оболочка, образующая прибыльную полость, выполнена с высотой, большей высоты остальных цилиндрических оболочек на величину торцевого зазора. Термостатирующий блок снабжен средством для фиксации керамических цилиндрических оболочек, которое выполнено в виде штыря на одной из оболочек и глухого отверстия - на другой. Вертикальные щелевые каналы смежных тонкостенных цилиндрических керамических оболочек смещены относительно друг друга в окружном направлении [2].

Известное устройство имеет ряд недостатков. Оно характеризуется сложностью изготовления и высокой трудоемкостью использования в условиях производства.

Известен способ получения отливок турбинных лопаток из жаропрочных никелевых сплавов, включающий изготовление керамической оболочки с рабочей полостью отливки, заливочной воронкой, прибылью и элементами литниково-питающей системы, облицовывание отдельных участков оболочки теплоизоляционным огнеупорным материалом, формовку оболочки холодным сыпучим наполнителем в опоке, подогрев заформованной оболочки в вакууме, извлечение опоки с отливкой на воздух, отличающийся тем, что при формовке в опоку устанавливают съемный контейнер и фиксируют его сыпучим опорным наполнителем, размещают в контейнере часть оболочки с рабочей полостью отливки и формуют ее наполнителем с повышенной термоаккумулирующей способностью. В качестве наполнителя с повышенной термоаккумулирующей способностью используют чугунную или стальную дробь. Устройство для получения отливок турбинных лопаток из жаропрочных никелевых сплавов, содержащее опоку и оболочку, отличающееся тем, что в опоке размещен съемный контейнер, фиксируемый опорным наполнителем, при этом контейнер выполнен из графита или из листовой углеродистой стали с покрытием на основе кремнезема и корунда [3].

Однако данные способ и устройство характеризуются высокой трудоемкостью и сложностью реализации.

Наиболее близким к изобретению по техническому существу и достигаемому результату является способ изготовления отливок по выплавляемым моделям, который заключается в следующем. При изготовлении оболочковой формы в поверхностный (первый) слой формы вносят мелкодисперсные окислы, являющиеся модификаторами - центрами кристаллизации. Затем тонкостенную прочную оболочковую форму без опорного наполнителя нагревают до 1000-1050°C, заливают расплавом при температуре 1480-1500°С и выдерживают в нагревательной печи до 800-850°С. При достижении этой температуры оболочковые формы переносят в термостат с температурой 600-650°С, где выдерживают до 300°С с последующим охлаждением на воздухе [4].

Известный способ имеет ряд недостатков. Вводимые в поверхностный слой оболочковой формы при ее изготовлении мелкодисперсные окислы дефицитны и требуют специальной подготовки, в частности измельчения до определенной степени дисперсности. Кроме того, способ обладает высокой трудоемкостью из-за введения дополнительных операций (помещение залитых оболочковых форм в нагревательную печь с выдержкой до определенной температуры; помещение оболочковых форм в нагретый до 600-650°С термостат с нахождением форм в нем до достижения определенной температуры). Необходимы дополнительные значительные энергетические затраты на подогрев термостата до 600-650°С.

Эти недостатки устраняются предлагаемым решением.

Решается задача экономии затрат на приобретение модификаторов, вводимых в материал поверхностного слоя оболочковой формы, а также снижения трудоемкости и энергетических ресурсов на реализацию технологического процесса получения отливок методом литья по выплавляемым моделям.

Технический результат - получение отливок высокого качества при обеспечении контролируемой кристаллизации и снижения затрат на их изготовление за счет использования в качестве технологических добавок техногенных отходов производства, гарантирующих получение мелкозернистой структуры.

Технический результат достигается тем, что согласно способу изготовления отливок по выплавляемым моделям, включающему послойное нанесение на блок выплавляемых моделей огнеупорной суспензии, введение мелкодисперсных модификаторов в состав суспензии первого слоя, обсыпку зернистым материалом, вытопку моделей, сушку и прокаливание, помещение оболочковых форм в экранирующее термостатирующее устройство, заливку металлическим расплавом и финишные операции, в качестве мелкодисперсного модификатора используют отход производства - абразивную пыль полировально-шлифовальной обработки изделий из сплавов черных металлов в количестве 1-2% масс. суспензии, а оболочковые формы помещают в экранирующее термостатирующее устройство непосредственно перед заливкой металлическим расплавом.

Помещение оболочковых форм непосредственно перед заливкой в экранирующее термостатирующее устройство с целью более медленного (постепенного), чем на воздухе, охлаждения оболочковых форм после заливки расплавом обеспечивает создание условий для контролируемой кристаллизации, а также снижение энергетических затрат технологического процесса литья по выплавляемым моделям за счет использования отходящего тепла залитой оболочковой формы и сокращение количества технологических операций. При этом предотвращается свободная конвекция воздуха вокруг залитой формы и ограничивается объем воздуха, окружающего блоки, что обеспечивает снижение вероятности окисления поверхности формирующихся отливок.

Контролируемая кристаллизация позволяет минимизировать остаточные напряжения в отливках, что особенно важно для тонкостенных отливок, склонных к короблению и образованию горячих трещин.

Техногенные отходы, вводимые в состав суспензии первого слоя, представляют собой абразивную пыль полировально-шлифовальной обработки изделий из сплавов черных металлов и имеют следующий компонентный состав: карбид бора или карбид кремния (карборунд) 30-40%, железо 30-40%, железная окалина 25-35%.

Введение определенного количества тугоплавких мелкодисперсных модификаторов, создающих дополнительные центры кристаллизации, позволяет гарантировать получение мелкозернистой структуры отливок.

Кроме того, выступающие в качестве мелкодисперсного модификатора карбид бора или карбид кремния обеспечивают отсутствие обезуглероженного слоя на получаемых отливках благодаря созданию атмосферы, аналогичной атмосфере, создаваемой карбюризатором.

При этом снижаются затраты предприятий на приобретение мелкодисперсных модификаторов, а также на проведение захоронений абразивной пыли полировально-шлифовальной обработки изделий из сплавов черных металлов на специальных полигонах.

Содержание техногенных отходов производства в количестве менее 1% масс. суспензии не обеспечивает необходимый модифицирующий эффект. Содержание техногенных отходов производства в количестве более 2% масс. суспензии снижает технологические и эксплуатационные свойства суспензии.

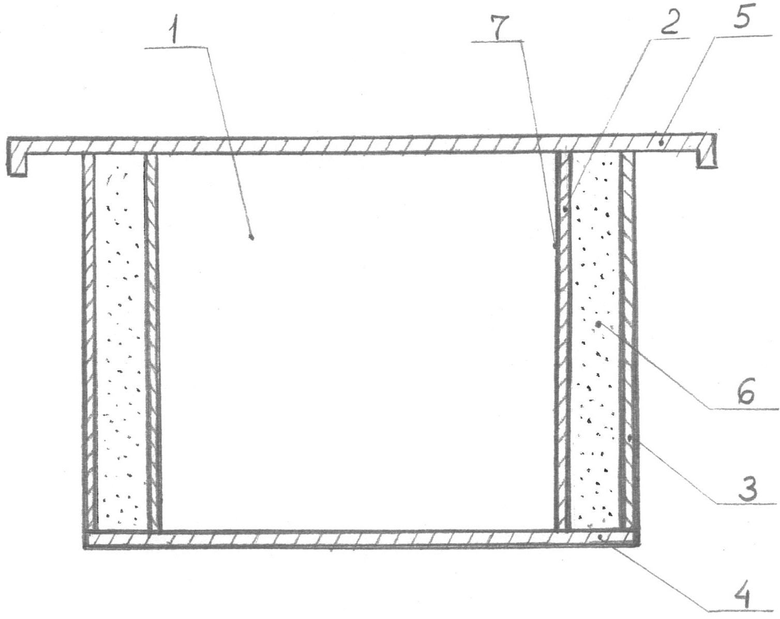

На чертеже изображено экранирующее термостатирующее устройство для реализации способа изготовления отливок по выплавляемым моделям.

Экранирующее термостатирующее устройство состоит из рабочего пространства 1, предназначенного для установки литейной формы, внутренней 2 и наружной 3 стенок, дна 4, крышки 5. Между внутренней и наружной стенками 2 и 3, дном 4 и крышкой 5 образуется теплоизолирующая воздушная прослойка 6, не позволяющая воздуху свободно выходить из рабочего пространства. На внутреннюю поверхность 2 рабочего пространства 1 нанесено покрытие с высокой теплоотражающей способностью 7.

Устройство представляет собой тонкостенный экран-отражатель, эквидистантно охватывающий залитую оболочковую форму (например, для опоки круглой формы в плане - коаксиально расположенный тонкостенный цилиндр с дном и крышкой). Высота экрана-отражателя выбирается исходя из того, что, с одной стороны, он должен минимизировать потери тепла, излучаемого боковыми стенками оболочковой формы или опоки, а с другой - не создавать препятствий при заливке формы расплавом.

Теплоизоляция всей поверхности литейной формы достигается за счет наличия теплоизоляционной воздушной прослойки между стенками, дном и крышкой устройства. Простота конструкции обеспечивается тем, что геометрия всех элементов устройства формируется типовыми техническими поверхностями (цилиндр, плоскость), кроме того, устройство не имеет узлов и элементов крепления.

Пример осуществления способа.

Для изготовления огнеупорной суспензии использовалось готовое связующее ГС-20Э ТУ 6-02-1-046-95 и маршалит (пылевидный кварц) марки А и Б по ГОСТ 9077-82. В состав суспензии первого слоя в количестве 1-2% масс., вводили техногенный отход производства, прошедший через сито №005 (с размером фракции, аналогичным маршалиту) и представляющий собой абразивную пыль полировально-шлифовальной обработки изделий из сплавов черных металлов. Перемешивание составляющих огнеупорной суспензии проводилось в гидролизере до получения требуемой вязкости с контролем по вискозиметру ВЗ-4.

В качестве зернистого материала для первого слоя обсыпки применялся кварцевый песок марок 1K2O202 ГОСТ 2138-91, для изготовления последующих слоев оболочковой формы использовали кварцевый песок марки 1K1O103 ГОСТ 2138-91.

Сушку каждого слоя проводили на воздухе в течение 5-6 часов при температуре 22-28°С и влажности не выше 60%. Общее количество слоев оболочковой формы - пять.

Нанесение огнеупорной суспензии на слои оболочковых форм, начиная со второго, проводилось без применения добавки мелкодисперсных модификаторов на основе техногенного отхода производства, поскольку это экономически нецелесообразно.

Вытопка моделей осуществлялась горячей водой при температуре 90-99°С. Далее проводилась сушка оболочковых форм на воздухе в течение 2,0 ч. Прокаливание оболочковых форм проводилось без опорного наполнителя в прокалочной печи СНО 8.5.17.5/12 по режиму: нагрев до 950-1050°С со скоростью не более 150°С в час с выдержкой при температурном максимуме 3,0-4,0 ч.

Изготавливались отливки «Кронштейн» массой 135 г из стали 20X13Л ГОСТ 977-88 с толщинами стенок 3-5 мм. Непосредственно перед заливкой оболочковые формы помещались в рабочее пространство 1 экранирующего термостатирующего устройства, на поверхность внутренней стенки 2 которого предварительно наносилось покрытие 7.

В качестве материала покрытия может использоваться любая светлая краска с высокими теплоотражающей и кроющей способностями, стойкая к воздействию высоких температур. Кроме того, возможен вариант выполнения поверхности внутренней стенки 2 зеркальной, без нанесения дополнительного покрытия.

Заливка форм металлическим расплавом осуществлялась при температуре 1550°С, затем рабочее пространство 1 закрывалось крышкой 5 для предотвращения свободного выхода нагретого воздуха в атмосферу цеха.

После заливки протекали процессы формирования и охлаждения отливок. При этом большая часть тепла отводилась от залитой формы излучением, но не терялась безвозвратно, рассеиваясь в атмосфере цехе, а частично отражалась покрытием 7 внутренней поверхности рабочего пространства 1 и направлялась обратно к форме. Образующийся таким образом отраженный тепловой поток замедлял охлаждение литейной формы и способствовал выравниванию распределения температур в теле отливок.

После затвердевания отливок крышку 5 снимали, оболочковые формы вынимали из рабочего пространства 1 для подачи на дальнейшие операции выбивки, обрубки, зачистки.

Полученные отливки характеризовались мелкозернистой структурой по всей толщине стенки и не имели дефектов по короблению и горячим трещинам.

Испытания показали высокую эффективность предлагаемого способа за счет сокращения количества технологических операций и обеспечения снижения затрат энергии при относительно низкой трудоемкости и высоком качестве получаемых отливок.

Источники информации

1. Патент на изобретение РФ №2142352, кл. B22C 9/02, 1999.

2. Патент на изобретение РФ №2330744, кл. B22C 9/08, 2008.

3. Патент на изобретение РФ №2371278, кл. B22C 9/04, 2009.

4. Иванов, В.Н. Литье по выплавляемым моделям. / В.Н. Иванов, С.А. Казеннов, Б.С. Курчман и др.; под общ. ред. Я.И. Шкленника, В.А. Озерова. - М.: Машиностроение, 1984. - С.261 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

Изобретение относится к литейному производству. На блок выплавляемых моделей послойно наносят огнеупорную суспензию. В состав суспензии первого слоя вводят мелкодисперсный модификатор - абразивную пыль полировально-шлифовальной обработки изделий из сплавов черных металлов в количестве 1-2 мас.% суспензии. Осуществляют обсыпку зернистым материалом, вытопку моделей, сушку, прокаливание форм и помещение их в экранирующее термостатирующее устройство. Оболочковые формы заливают металлическим расплавом и осуществляют финишные операции. Обеспечивается получение отливок высокого качества при обеспечении контролируемой кристаллизации. 1 ил., 1 пр.

Способ изготовления отливок по выплавляемым моделям, включающий послойное нанесение на блок выплавляемых моделей огнеупорной суспензии, введение мелкодисперсных модификаторов в состав суспензии первого слоя, обсыпку зернистым материалом, вытопку моделей, сушку и прокаливание, помещение оболочковых форм в экранирующее термостатирующее устройство, заливку металлическим расплавом и проведение финишных операций, отличающийся тем, что в качестве мелкодисперсного модификатора используют отход производства в виде абразивной пыли полировально-шлифовальной обработки изделий из сплавов черных металлов в количестве 1-2 мас.% огнеупорной суспензии, при этом оболочковые формы помещают в экранирующее термостатирующее устройство непосредственно перед заливкой металлическим расплавом.

| Литье по выплавляемым моделям, под ред | |||

| Я.И | |||

| Шкленника и В.А | |||

| Озерова, М., Машиностроение, 1984, с.261 | |||

| Способ изготовления многослойных литейных форм по выплавляемым моделям | 1989 |

|

SU1713715A1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2014-11-10—Публикация

2013-11-18—Подача