Настоящее изобретение в целом относится к производству панелей, деталей и трубчатых структур и других усовершенствованных композитных компонентов, образованных из сочетания таких материалов, как стекловолокно, углеродное волокно, кевлар (Kevlar является зарегистрированным товарным знаком фирмы DuPont), и эпоксидные, и и прочие смолы.

В настоящем изобретение использованы полимеры, которые находятся в твердом состоянии при нормальных температурах окружающей среды. Таким образом, в настоящем изобретении можно использовать термореактивные полимеры, в том числе эпоксидные, сложнополиэфирные и акриловые, и настоящее изобретение будет описано в данной заявке с использованием указанных материалов. Однако следует отметить, что в настоящем изобретении можно также использовать термопластические материалы, в том числе низкотемпературные термопластические материалы, включая, например, полипропилен, полистирол и полиэтилен, и высокотемпературные термопластические материалы, включая, например, PEEK (полиэфирэфиркетон). Термин «полимер» в настоящей заявке, таким образом, следует понимать как означающий данный класс материалов.

Заявителем в международной патентной заявке № PCT/AU02/00078 описан ряд различных способов и систем для производства усовершенствованных композитных компонентов. В одном из описанных способов обладающий очень высокой вязкостью полимер, который является твердым при комнатной температуре, превращают в жидкость посредством нагревания и затем наносят на поверхность формы. После нанесения полимер постепенно остывает и затвердевает, образуя в результате слой затвердевшего полимера на поверхности формы. Затвердеванию полимера может способствовать охлаждение поверхности формы с использованием помещенных под форму устройств, включая охлаждающую трубку или охлаждающую диафрагму, через которую циркулирует жидкость при относительно низкой температуре. Предпочтительный способ нанесения полимера осуществляют с помощью разбрызгивающего устройства, которое позволяет обеспечить вытеснение воздуха с поверхности формы превращенного в жидкость полимера, покрывающего поверхность формы в процессе разбрызгивания, но, как было предусмотрено тем же заявителем в рамках международной патентной заявки, можно использовать разнообразные способы для нанесения полимера в расплавленном жидком состоянии на поверхность формы, чтобы обеспечить его равномерное распределение перед затвердеванием. Как только слой полимера образуется на поверхности формы и затвердевает, можно наносить слои волоконных пучков в виде ткани или объединенный слой сложной ткани, или заготовки и другие компоненты, в том числе защитные ткани, и предпочтительно, по меньшей мере, одну пленку, регулирующую скорость потока полимера поверх затвердевшего слоя полимера для образования конечного композитного покрытия. Регулирующую скорость потока пленку можно расположить между слоем полимера и слоем волоконных пучков или между различными слоями волоконных пучков, чтобы регулировать скорость переноса полимера через слои волоконных пучков во время последующего процесса отверждения. Затем вакуумную пленку накладывают на конечное композитное покрытие и приваривают к формованным секциям таким образом, чтобы воздух можно было откачивать из композитного покрытия под вакуумной пленкой. Твердое состояние полимера обеспечивает установление полного вакуума на детали и удаление воздуха по открытым протокам в ткани. В последующем процессе отверждения к полимеру и слоям волоконных пучков прилагают тепло и давление, чтобы тем самым повторно превратить полимер в жидкость и позволить слоям волоконных пучков погрузиться в расплавленный полимер в регулируемом режиме, чтобы не закупоривать протоки в полимере, прежде чем весь воздух будет удален из детали. Такому регулируемому смачиванию детали может способствовать использование линии нагревания «тепловыми волнами» по всей детали, чтобы расплавлять полимер таким образом, который обеспечивает удаление воздуха на фронте волны плавления полимера. Высокотемпературное давление и вибрацию, которые предусмотрены патентом заявителя, можно прилагать к форме и композитному покрытию, что, таким образом, может дополнительно способствовать удалению любого оставшегося воздуха из композитного покрытия так, что конечный получающийся усовершенствованный композитный компонент имеет малую плотность, высокую прочность и жесткость.

Существует ряд преимуществ в первоначальном нанесении полимера на поверхность формы, к которым относятся следующие:

a) Сводится к минимуму или предотвращается захват воздуха в пространстве между поверхностью формы и композитным покрытием, что имеет место в других способах производства, включая предварительное пропитывание полимером, введение полимерной пленки (RFI) или литьевое прессование полимера (RTM).

b) Полимер должен проходить только через толщину многослойного материала, которая обычно составляет несколько миллиметров, в отличие от определяемых жидкостью способов формования, включая RTM или инфузионное формование, где полимер должен проходить расстояние вдоль всей детали от точки ввода полимера до точки вакуумного всасывания, которое во многих случаях составляет несколько метров.

c) Так как полимер находится в непрерывном слое и в пределах регулируемой толщины детали, он может проходить насквозь и смачивать деталь равномерным регулируемым образом, независимо от размера детали. Это следует противопоставить регулируемому жидкостью способу формования, во многих случаях необходимо использовать многочисленные потоки полимера для быстрого смачивания детали, прежде чем полимер начинает реагировать, становиться более вязким и затвердевать. Эти многочисленные потоки полимера должны вступать в контакт друг с другом в некоторой точке, и в точках контакта потоков существует возможность захвата воздуха между двумя потоками, что приводит к ухудшению характеристик в этих точках и к непрочности вдоль линии контакта потоков.

d) Повышается возможность регулирования и более равномерного и точного распределения полимера на поверхностях, где это требуется, и при его расплавлении и движении через волоконные пучки происходит точное смачивание и наполнение многослойного материала, что сводит к минимуму вероятность сухих точек в волоконном пучке и обеспечивает точное регулирование полимера во всех отделах детали.

e) Благодаря тщательному регулированию температуры, прилагаемой к форме и композитному покрытию, и благодаря использованию оболочек из кевлара, скорость переноса полимера через композитное покрытие можно регулировать более тщательно и точно.

f) Так как полный вакуум можно устанавливать перед плавлением полимера, можно выпустить или удалить весь воздух из детали. Таким образом, меньше воздушных пузырьков остается в конечном композитном компоненте, изготовленном согласно данному способу, потому что воздух будет, естественно, двигаться к верхней поверхности композитного покрытия по мере того, как полимер постепенно продвигается через слои волоконных пучков и пропитывает их.

g) Так как полимеру не требуется проходить большое расстояние от точки входа до точки выхода, полимеру необязательно иметь низкую вязкость или соответствующую вязкость. Таким образом, полимер, который можно использовать для данного способа производства, как правило, имеет относительно меньшую цену покупки и относится к типу полимеров, имеющих более длинную цепь, чем полимеры такого типа, которые используют в традиционных способах производства, включая литьевое прессование полимера (RTM). Использование полимера данного типа приводит к композитному изделию, которое обладает более высокой прочностью и жесткостью, чем композитные компоненты, изготавливаемые с использованием других полимеров.

h) Полимеры различных типов можно разбрызгивать по поверхности формы. Различные полимеры можно разбрызгивать на различные области поверхности формы. Слои различных полимеров можно также разбрызгивать поверх друг друга или наносить в виде смесей на поверхность формы.

i) Слои полимера, содержащие красители или порошки, можно наносить на поверхность, пока полимер, содержащий данные красители или порошки, находится в нагретом состоянии. Так получают поверхность, которая эквивалентна окрашенной или покрытой гелем поверхности, но не содержит лишней массы или избытка полимера, потому что его наносят на деталь, чтобы смочить деталь и получить покрытую деталь, готовую для установки на воздушное судно или автомобиль. Следующее преимущество этого способа состоит в том, что секции, области или края детали можно пропускать и оставлять неотвержденными/частично отвержденными таким образом, чтобы их соединять с другой секцией, как описано заявителем в международной патентной заявке № PCT/AU01/00224.

Таким образом, усовершенствованные композитные компоненты, полученные согласно способу заявителя, обладают превосходными существенными свойствами по сравнению с компонентами, в которых использованы более традиционные способы производства композитных компонентов.

Когда волоконные пучки накладывают на слой полимера, волокна в каждом пучке обычно лежат в плоскости, параллельной плоскости слоя полимера. Можно накладывать различные слои волоконных пучков, один поверх другого, в перекрестном порядке, причем направление волокон изменяется в интервале до 90 градусов для каждого соседнего слоя (данные направления волокон называются «направления x и y» соответственно). Эти волокна, таким образом, направлены так, чтобы обеспечить армирование конечного композитного компонента, главным образом, в направлениях x и y. Однако желательно также обеспечить возможность армирования в направлении, перпендикулярном общей плоскости волоконных пучков (называется «направление z»). Это придает композитному компоненту значительно более высокую стойкость к отслаиванию, так как армирование также обеспечено в направлении z.

Хотя известно, что распределение волоконных игл или наночастиц в полимере и волоконных пучках обеспечивает дополнительное армирование, в некоторой степени в направлении z, трудно регулировать выравнивание данных волокон/наночастиц во время их движения через слоистый материал. На практике использование наночастиц для армирования слоистого материала осуществляли введением наночастиц или напылением наночастиц на слои затвердевшей полимерной пленки, что известно как введение полимерной пленки, с последующим плавлением полимера, чтобы позволить ему вплавляться и протекать сквозь слоистый материал, растекаться по слоям слоистого материала. Этот способ является эффективным для введения наночастиц в слоистый материал и выравнивания их в некоторой степени. Однако его очень дорого и трудно осуществить для детали сложной формы, и его эффективность ограничена, когда более чем один слой затвердевшей полимерной пленки наносят на поверхность формы, так как оказалось очень трудно удалять воздух, захваченный между слоями полимерной пленки. Чтобы решить эту проблему, в последнее время промышленные научно-исследовательские и опытно-конструкторские работы были сосредоточены на использовании наночастиц с введением полимера, в результате чего движение полимера сквозь слоистый материал предназначено для протягивания наночастиц сквозь слоистый материал и удаления воздуха. Это оказалось безуспешным, потому что слоистый материал отфильтровывает наночастицы и оставляет их в скоплениях или слоях, и не совершенно существует выравнивания или равномерного распределения по детали с одного конца до другого или по толщине от одного края до другого. В международных патентных заявках №№ PCT/US2007/011914, PCT/US2007/011913 и PCT/US2008/009996 (все поданы от имени Массачусетского технологического института (MIT)) описаны способы использования ориентированных наноструктур, которые могут обеспечить армирование в направлении z. Способ, описанный в данных заявках, требует, чтобы эти ориентированные наноструктуры выращивали и затем располагали на поверхности раздела между противоположными подложками. Использование данного способа, таким образом, трудно осуществлять на практике. Кроме того, данный способ не преодолевает затруднения, связанные с удалением воздуха из композитного материала твердых полимерных пленочных слоев, используемых для образования слоистого материала и поверхности формы и слоев полимера.

Принимая это во внимание, согласно одному аспекту настоящего изобретения, предложен способ производства композитного компонента, в который включены стадии: нанесение расплавленного полимера на поверхность, затвердевание полимера с образованием слоя полимера на данной поверхности; нанесение композитного покрытия поверх слоя полимера; и нагревание слоя полимера, чтобы расплавить полимер и чтобы погрузить в него композитное покрытие и пропитать его расплавленным полимером, в котором армирующие частицы наносят или вводят в слой полимера и/или композитного покрытия, при этом армирующие частицы высвобождаются и переносятся сквозь композитное покрытие перед отверждением полимера, и где в конечном композитном компоненте армирующие частицы обеспечивают армирование в направлении, которое обычно перпендикулярно поверхности.

Композитный компонент, таким образом, обычно включает армирование в направлении z, которое обеспечивают армирующие частицы, в то время как композитное покрытие обеспечивает армирование в направлениях x и y.

Армирующие частицы могут включать наночастицы, которые могут, например, находиться в виде углеродных нанотрубок. Наночастицы могут быть распределены в объеме и/или на поверхности слоя полимера, в то время как слой полимера находится в расплавленном состоянии. Кроме того, поверхность и слой полимера можно подвергать вибрации, чтобы распределять наночастицы по всему слою полимера. Наночастицы различных размеров и/или типов можно распределять в слое полимера.

В качестве альтернативы, армирующие частицы могут включать волоконные иглы. Эти волоконные иглы могут, как правило, находиться в виде коротких отрезков армирующего волокна, длина которых составляет от 0,05 до 1 мм. Волоконные иглы могут распределяться по слою полимера, в то время как, по меньшей мере, внешняя поверхность слоя полимера находится в расплавленном состоянии.

Один или более регулирующих скорость потока полимера слоев можно предусмотреть в композитном покрытии для регулирования распределения армирующих частиц по конечному композитному компоненту. Регулирующий скорость потока полимера слой может, например, находиться в виде кевларовой оболочки. Армирующие частицы, в том числе наночастицы и волоконные иглы, могут также распределяться в регулирующем скорость потока полимера слое.

Полимер можно наносить на поверхность, разбрызгивая расплавленный полимер по поверхности, после чего полимер затвердевает на поверхности. Саму поверхность можно охлаждать охлаждающим воздухом или другими средствами, а также охлаждением через литую оболочку, что способствует затвердеванию полимера с образованием слоя полимера.

Полимер можно также наносить на композитное покрытие, причем полимер предпочтительно наносят разбрызгиванием на композитное покрытие. Армирующие частицы можно включать в полимер, наносимый на поверхность. В качестве альтернативы или в дополнение, армирующие частицы можно включать в полимер, наносимый на композитное покрытие. Полимеры различных типов, содержащие различные добавки и/или указанные армирующие частицы, можно наносить последовательно на поверхность или на указанный слой полимера, который был нанесен предварительно. Различные полимерные слои могут включать, по меньшей мере, один из следующих слоев: устойчивый к царапинам слой, слой увеличивающего жесткость материала, молниезащитный слой или огнезащитный слой.

Саму поверхность можно предусмотреть как внутреннюю полость жесткой формы. В качестве альтернативы или в дополнение, поверхность можно предусмотреть на другой жесткой поверхности, включая покровную плиту, или на гибкой или упруго деформируемой поверхности, включая стенку вакуумного мешка, или в виде открытого тканого материала или гибкого носителя для содержания полимера.

Армирование вдоль направлений x и y могут обеспечивать слои волоконных пучков стекловолокна, углеродного волокна или другого аналогичного материала. Эти слои волоконных пучков можно накладывать поверх слоя полимера перед производством конечного изделия, как будет описано далее. В другом предпочтительном варианте осуществления слой полимера можно накладывать поверх волоконных пучков, которые уже были помещены в форму, например, в производстве ячеистой сердцевины, где слоистые материалы требуется поместить на другую сторону сердцевины. В этом примере полимер можно наносить на лицевую сторону формы и слой волокон, расположенных поверх полимера, и затем сердцевину можно располагать поверх слоя волокон, затем на противоположную сторону сердцевины относительно поверхности формы можно наносить слой полимера, предпочтительно распыляемого на поверхность и затвердевающего. Эта поверхность может представлять собой вакуумный мешок, покровную плиту или любой другой подходящий носитель, чтобы содержать на нем полимер, который при плавлении высвобождается и обеспечивает материалы для смачивания слоя слоистого материала на сердцевине. Этот носитель можно помещать на охлаждаемый инструмент и разбрызгивать на данный инструмент, обеспечивая затвердевание полимера в точках, областях и секциях, которые необходимы для требуемой толщины слоистого материала, и приблизительное соответствие толщины полимера и формы носителя толщине и форме внутренней оболочки детали, которая образуется по мере покрытия секций сердцевины; пеноматериал, ячейки и т.д.

Армирующие частицы вдоль направления z можно обеспечить распределением волоконных игл в виде коротких отрезков длиной от 0,05 до 1 мм армирующего волокна поверх слоя полимера, остающегося «влажным». Производящий данные волокна резак может быть аналогичен традиционному пистолету для напыления рубленого стекловолокна, но имеет значительно меньший размер, и его можно использовать, например, для напыления волоконных игл поверх слоя полимера, пока слой полимера еще остается горячим. Кроме того, в качестве альтернативы, слой полимера можно накладывать и после затвердевания повторно расплавлять горячим воздухом из струйной сушилки, направленной на поверхность наиболее внешнего слоя полимера, чтобы внедрять в него иглы. Струйную сушилку и пистолет для напыления рубленого стекловолокна можно объединить в одном устройстве, чтобы проводить эти процессы во временной и пространственной близости друг к другу. Иглы, по меньшей мере, частично внедряют в слой полимера в направлении, обычно составляющем угол с поверхностью слоя полимера, чтобы тем самым образовать «пушистую» поверхность поверх слоя полимера. Тогда можно наносить больше полимера, используя предложенный заявителем способ, смачивая и инкапсулируя иглы и/или наночастицы и удаляя воздух, захваченный скоплением частиц.

Таким образом, как только слоистые материалы/полуфабрикаты устанавливают на место и удаляют воздух, и полимер плавится и втекает в слоистый материал, иглы проникают между волокнами волоконных пучков, наложенных поверх слоя полимера. Волокна в волоконных пучках обычно ориентированы, как отмечено выше, в направлениях x и y, в то время как иглы обычно ориентированы в направлении z. Иглы, таким образом, своим действием связывают вместе армирующие волокна волоконных пучков в конечный усовершенствованный композитный компонент, приводя к повышению стойкости к отслаиванию благодаря обеспечению армирования в направлении z.

В качестве альтернативы, армирующие частицы вдоль направления z могут находиться в форме наночастиц, распределенных в объеме полимера или по поверхности слоя полимера, когда он остается в жидком состоянии. Эти наночастицы можно получать из углеродных нанотрубок, имеющих нанометровые размеры. Можно предусмотреть вибрационное устройство, чтобы подвергать вибрации слой полимера и, таким образом, более равномерно распределять дисперсные наночастицы по поверхности или в объеме слоя полимера, а также разрушать любые скопления наночастиц. Так как размеры нанотрубок находятся в нанометровом диапазоне, они могут проходить в потоке через полимер и между волокнами волоконных пучков в процессе последующего производства, когда слой полимера снова превращается в жидкость. Эти нанотрубки могут также проходить через любую регулирующую полимер оболочку, расположенную поверх слоя полимера, или между волоконных пучков, ориентируясь тем самым, как правило, вдоль направления z. Эти нанотрубки, таким образом, своим действием обеспечивают армирование в направлении z конечного композитного компонента после отверждения полимера. Однако чем больше расстояние прохода, тем больше становится возмущенных, блокированных, отфильтрованных и диспергированных наночастиц, имеющих нарушенную ориентацию. Таким образом, чтобы появились преимущества ориентации частиц, как указано в патенте MIT, требуется сначала уменьшить расстояние, которое должны проходить наночастицы, чтобы смачивать деталь.

В предпочтительном варианте осуществления можно использовать нанотрубки различных размеров. Движение нанотрубок можно, таким образом, регулировать, используя один или более регулирующих скорость потока полимера слоев, то есть слоев, через которые могут проходить только нанотрубки определенного размера. Таким образом, более крупные нанотрубки не могут проходить и остаются в области за пленками. Это обеспечивает более точное регулирование распределения нанотрубок в объеме конечного композитного компонента.

Кроме того, регулирующие полимерные слои могут также содержать или увеличивать содержание наночастиц в детали; когда полимер выстраивается или протекает через регулирующие полимерные слои, полимер может переносить наночастицы, содержащиеся в регулирующем слое, из регулирующего слоя и в соседние слоистые материалы. Армирующие частицы, в том числе наночастицы волоконных игл, могут распределяться по регулирующим полимер слоям перед пропитыванием расплавленным полимером. Таким образом, полимер можно использовать для диспергирования наночастиц или волоконных игл из регулирующих полимер слоев в слоистый материал.

Предпочтительно можно наносить более чем один слой полимера, причем каждый слой имеет различные физические свойства. Это можно обеспечить осаждением полимеров, относящихся к различным типам и содержащих различные добавки и/или армирующие частицы, последовательно поверх нижележащего предварительно нанесенного слоя полимера. Например, различные полимерные слои можно осаждать в следующем порядке. Первый осажденный слой может включать добавки для придания стойкости к ультрафиолетовому излучению и цвета или может представлять собой тип полимера, который обеспечивает более высокую стойкость к царапинам для данного слоя. Следующий осажденный слой может включать добавки придающего жесткость вещества, следующий слой может содержать упрочняющую добавку, следующий может содержать термостойкую добавку, и, например, последний осажденный слой может включать добавки огнестойких химических веществ. Слой полимера может также включать молниезащитные добавки, в том числе технический углерод, который пригоден для использования в конструкции воздушных судов для придания электропроводности. Конечному композитному компоненту, изготовленному согласно настоящему изобретению, можно придавать физические свойства, изменяющиеся по толщине компонента и или по длине компонента.

Предположено, что усовершенствованный композитный компонент, изготовленный согласно настоящему изобретению, будет иметь повышенное сопротивление сдвига между слоями и жесткость, что улучшает прочность ламинирования по сравнению с композитными компонентами, изготовленными с использованием традиционных способов. Также ожидается возможность модификации для приспособления к химическим, электрическим или механическим требованиям для данной определенной детали в данной определенной области.

В международной патентной заявке № PCT/AU02/00078 заявителем описана система, используемая для уплотнения и отверждения композитного покрытия, которая включает устройство для поддержки формы между противоположными камерами прессования. Каждая камера прессования включает упруго деформируемую стенку камеры, и текучая среда при повышенной температуре и давлении циркулирует через каждую камеру прессования. Данная система является особенно приемлемой для использования в производстве усовершенствованных композитных компонентов, в котором расплавленный полимер наносят на поверхность формы, чтобы образовать твердый слой полимера. Способ согласно настоящему изобретению, однако, предусматривает нанесение полимера на другие поверхности.

Таким образом, согласно другому аспекту настоящего изобретения, предложен способ производства композитного компонента, включающий нанесение расплавленного полимера на литьевую поверхность формы, затвердевание полимера с образованием слоя полимера на данной поверхности; нанесение композитного покрытия поверх слоя полимера; помещение формы между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камер расположены напротив друг друга со сборкой формы, расположенной между ними; последующее нанесение расплавленного полимера на противоположную поверхность, обращенную к форме, причем полимер на противоположной поверхности затвердевает с образованием противоположного слоя полимера, таким образом, что композитное покрытие находится между указанными полимерными слоями, и текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования, таким образом, что полимерные слои плавятся, и композитное покрытие уплотняется, пропитывается полимером и может подвергаться вибрации и отверждению.

Расплавленный полимер можно наносить на упруго деформируемую стенку камеры указанной камеры прессования. В качестве альтернативы, если вакуумный мешок используют, чтобы извлекать воздух из композитного покрытия и укреплять ее, полимер можно наносить на сторону вакуумного мешка, обращенную к композитному покрытию.

Как обсуждалось выше, предпочтительный способ нанесения полимера представляет собой разбрызгивание расплавленного полимера на поверхности. На каждую поверхность можно наносить более чем один слой полимера, причем каждый последующий слой полимера может иметь различные свойства материала.

Кроме того, можно также предусмотреть армирующие частицы для обеспечения армирования в направлении z, как обсуждалось выше, в противоположных полимерных слоях.

Соответственно, если слоистый материал смачивают с обоих направлений, и полимер поступает одновременно из осадка на лицевой стороне формы и стороны вакуумного мешка-носителя или покровной плиты, то полимер, наносимый на противоположную сторону формы, осаждают на носитель в порядке его требуемого конечного положения в слоистом материале.

Композитное покрытие может содержать центральный слой сердцевины, расположенный в виде прослойки между противоположными слоями волоконных пучков. Регулирующие скорость потока полимера пленки можно предусмотреть между центральным слоем сердцевины и слоями волоконных пучков, чтобы регулировать или предотвращать пропитывание полимером центрального слоя сердцевины. В результате композитный компонент, изготовленный согласно данному способу, будет иметь центральный слой сердцевины, покрытый с противоположных сторон армированной волокном оболочкой.

В качестве альтернативы, композитное покрытие может содержать «полуфабрикат», изготовленный из слоев волоконных пучков, предварительно приведенных к желательной форме и включающих компоненты, в том числе соединительные наконечники и другие механические компоненты, которые должны быть внедрены в конечный композитный компонент. Слои волоконных пучков, которые образуют полуфабрикат, могут содержать связующий материал, который позволяет полуфабрикату сохранять свою заданную форму перед отверждением. Так как полуфабрикаты могут существенно различаться по ширине/толщине поперечного сечения, причем некоторые поперечные сечения существенно превышают по толщине другие сечения и составляют более 10 мм, не всегда возможно обеспечение надлежащего пропитывания полимером в процессе отверждение только путем помещения полимера на поверхность формы и внутреннюю поверхность. Кроме того, может оказаться невозможным обеспечение надлежащего армирования в направлении z слоев волоконных пучков. Таким образом, предпочтительная особенность настоящего изобретения заключается в том, чтобы дополнительно наносить расплавленный полимер непосредственно на композитное покрытие и/или внедрять носители, составляющие часть композитных покрытий. Это, таким образом, позволяет наносить дополнительный требуемый полимер на более толстые области композитного покрытия. Кроме того, если расплавленный жидкий полимер разбрызгивают на полуфабрикат в процессе его сборки, после затвердевания полимер действует подобно термоплавкому клею и позволяет полуфабрикату сохранять в скрепленном виде многослойное композитное покрытие в процессе обработки и помещения в форму и участвует в процессе термической обработки, когда окружающие полимерные слои снова плавятся. Специалисту в данной области техники следует оценить, что лишь ограниченное количество полимера можно добавлять при этом, чтобы препятствовать полимеру в закрытии или закупоривании каналов выхода воздуха в полуфабрикате перед применением вакуума и обеспечивать распространение тепловой волны по детали для удаления остатков воздуха из слоистого материала.

Кроме того, полимер, разбрызгиваемый на композитное покрытие, может включать армирующие частицы, в том числе наночастицы или иглы. Таким образом, в процессе последующего отверждения наночастицы могут мигрировать через композитное покрытие, обеспечивая необходимое армирование в направлении z.

Этот способ производства является особенно полезным для изготовления более сложных композитных компонентов, имеющих центральный слой сердцевины или соединительные наконечники и другие устройства, встроенные в компонент. В авиационных применениях ячеистый слой номекса (Nomex является зарегистрированным товарным знаком фирмы Du Pont) обычно используют для изготовления центральной сердцевины в панелях воздушных судов вследствие его низкой плотности и высокой огнестойкости. Панель содержит армированные волокнами оболочки, нанесенные на противоположные стороны центрального слоя. Такую панель можно легко изготовить, используя способ согласно настоящему изобретению, причем композитное покрытие образуется из центрального слоя из номекса со слоями волоконных пучков, нанесенных на противоположные стороны сердцевины. Регулирующие полимер оболочки можно также расположить между центральным слоем сердцевины и слоями волоконных пучков, чтобы регулировать или предотвращать поступление полимера в центральный слой сердцевины.

Как обсуждалось выше, любой воздух, оставшийся в волоконных пучках, удаляется, когда плавится предварительно затвердевший полимер, в который погружены волоконные пучки. Удалению воздуха может способствовать размещение как слоя полимера, так и композитного покрытия в вертикальном положении и постепенное плавление слоя полимера снизу вверх. Это приводит к «полимерной волне», которая заставляет воздух подниматься и выходить из волоконного пучка, дополнительно сводя к минимуму количество пузырьков воздуха, остающихся в конечном композитном компоненте. Эта цель может быть достигнута использованием описанной выше системы, где жидкость постепенно наполняет каждую камеру прессования таким образом, что каждый слой полимера постепенно нагревается от самой нижней его части к самой верхней его части. Это обеспечивает «тепловую волну» вдоль формы и, таким образом, полимерный слой (слои) и композитное покрытие.

Таким образом, согласно следующему аспекту настоящего изобретения, предложен способ производства композитного компонента, включающий нанесение расплавленного полимера на литьевую поверхность формы, затвердевание полимера с образованием слоя полимера на данной поверхности; нанесение композитного покрытия поверх слоя полимера;

помещение формы между первой и второй камерами прессования, причем каждая камера прессования имеет упруго деформируемую стенку камеры, стенки камеры расположены напротив друг друга и ориентированы, как правило, в вертикальном направлении с расположенной между ними формой;

текучую среду, циркулирующую при повышенном давлении и температуре через каждую камеру прессования таким образом, что слой полимера плавится, и композитное покрытие уплотняется, пропитывается полимером и отверждается;

в котором камеры прессования вначале постепенно заполняются текучей средой таким образом, что слой полимера постепенно плавится снизу вверх.

Данный способ позволяет удалять воздух из волоконных пучков.

Может также быть предпочтительным разделение производства усовершенствованного композитного компонента с использованием описанной выше системы на высокотемпературную и низкотемпературную зоны производства. С этой целью, согласно еще одному аспекту настоящего изобретения, предложен способ производства композитного компонента, включающий нанесение расплавленного полимера на литьевую поверхность формы, затвердевание полимера с образованием слоя полимера на данной поверхности, помещение формы между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камеры расположены напротив относительно формы, расположенной между ними, текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования таким образом, что слой полимера плавится, и композитное покрытие уплотняется, пропитывается полимером и отверждается; в котором первую и вторую камеры прессования постоянно выдерживают при повышенной температуре, и форму охлаждают вне указанных камер прессования.

Температуры на установке для производства можно поддерживать на относительно высоком уровне, таким образом, что необязательно подогревать установку для производства между каждой операцией термической обработки, и только форма проходит через цикл термической обработки, для которого необходимо нагревание и охлаждение, что требует применения минимальной энергии для нагревания и охлаждения формы только тогда, когда форму, содержащую слой полимера и композитное покрытие, вставляют в установку и подвергают прессованию и нагреванию. Цикл термической обработки, таким образом, разделяется, и камера прессования и ее трубопроводы отдельно остаются горячими, и нагревается и охлаждается только форма с деталью; следовательно, форму можно извлекать из установки и охлаждать в отдельной зоне таким образом, что необязательна циркуляция текучей среды при меньшей температуре через установку, чтобы охлаждать всю установку и отвержденный композитный компонент. Форму можно, например, извлекать из горячей камеры прессования с помощью робота и помещать на охлаждающую диафрагму, через которую циркулирует холодная жидкость, в результате чего обеспечивается регулируемое охлаждение формы. Это имеет дополнительное преимущество в том, что существует меньшая вероятность высоких уровней напряжения в результате неравномерного охлаждения и микротрещин, т.е. «волосных трещин», образующихся в отвержденном полимере композитного компонента. Таким образом, устраняется необходимость подогревать камеру прессования установки для производства перед следующей формой, что способствует сокращению времени цикла и расхода энергии в процессе производства. Может оказаться выгодным использование носителя формы в качестве зоны охлаждения, чтобы способствовать экономии времени при перемещении формы от одного пункта к другому во время цикла охлаждения. Может оказаться необязательным охлаждение форм для производства первой детали, но при непрерывном производстве это станет неотъемлемой частью процесса; в противном случае формы будут оставаться горячими в течение продолжительного времени, лишая полимер способности затвердевать при контакте с формой и замедляя производство.

Будет удобно продолжить описание настоящего изобретения со ссылкой на сопровождающие чертежи, которые иллюстрируют предпочтительный вариант осуществления способа производства усовершенствованных композитных компонентов согласно настоящему изобретению. Возможны другие варианты осуществления настоящего изобретения, и, соответственно, особенности сопровождающих чертежей нельзя считать заменяющими общность предшествующего описания настоящего изобретения.

На данных чертежах:

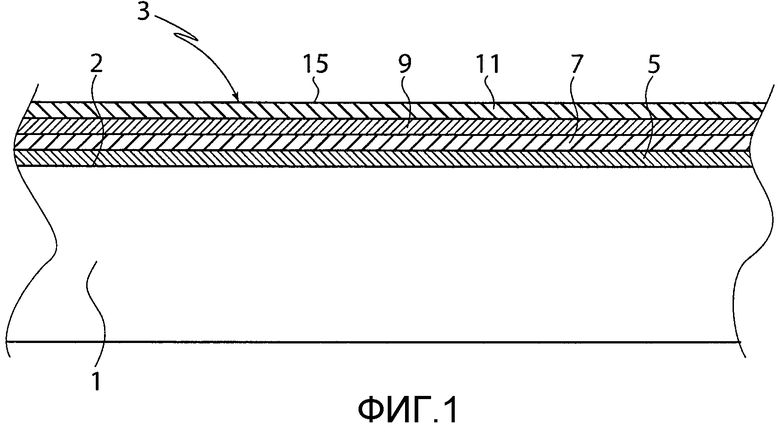

фиг. 1 представляет частичный боковой вид поперечного сечения формы и слоя полимера согласно настоящему изобретению;

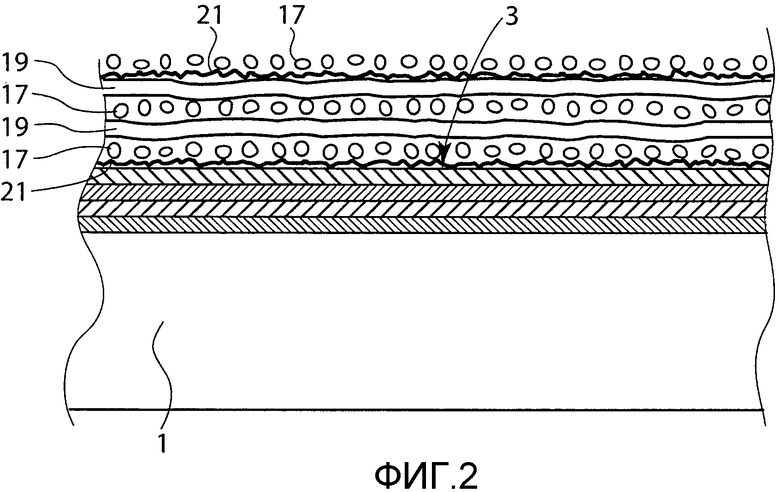

фиг. 2 представляет частичный боковой вид поперечного сечения формы по фиг. 1 с волоконными пучками и регулирующими поток оболочками, расположенными на полимерах, которые образуют композитное покрытие;

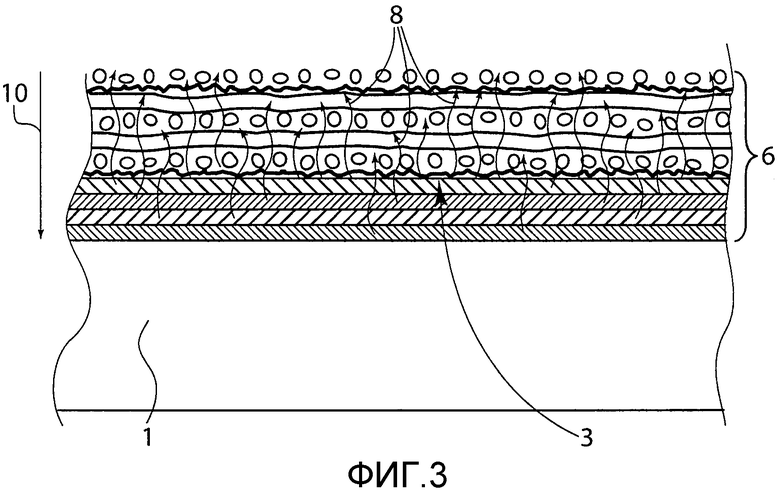

фиг. 3 представляет частичный боковой вид поперечного сечения формы и композитного покрытия по фиг. 2 и показывает направление переноса наночастиц в процессе отверждения согласно настоящему изобретению;

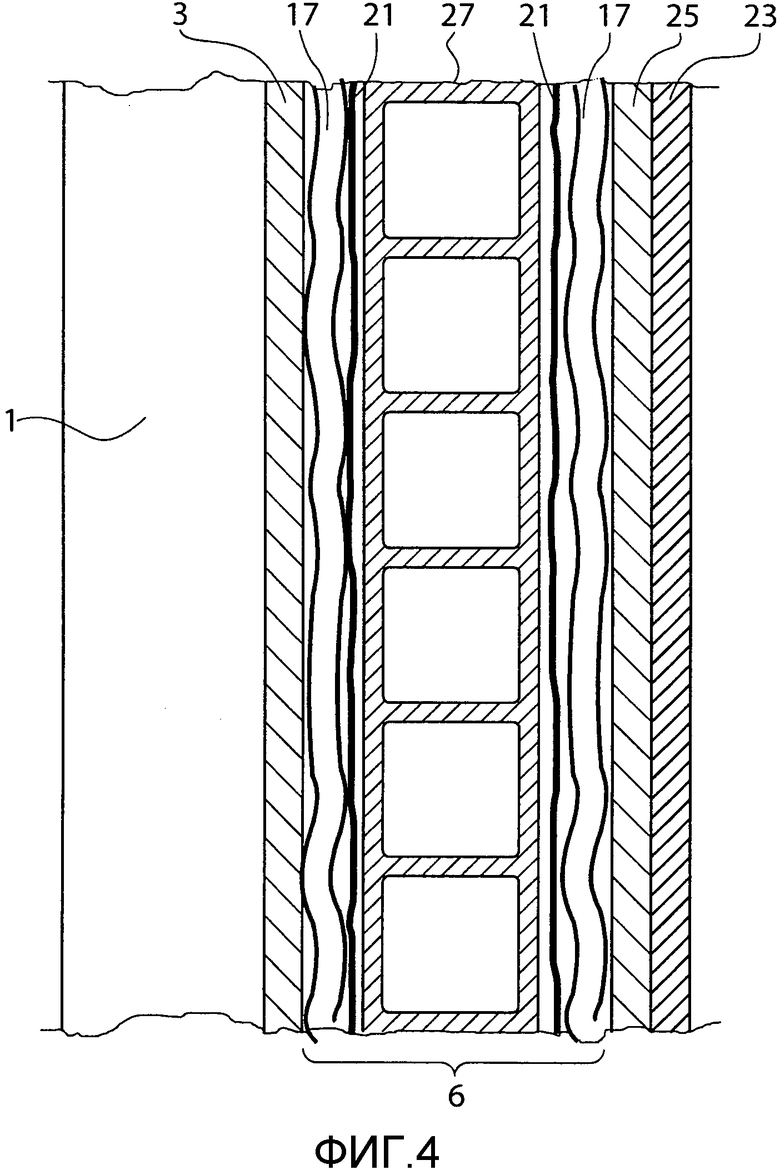

фиг. 4 представляет частичный вид поперечного сечения формы композитного покрытия и противоположной стенки камеры прессования установки для производства согласно настоящему изобретению;

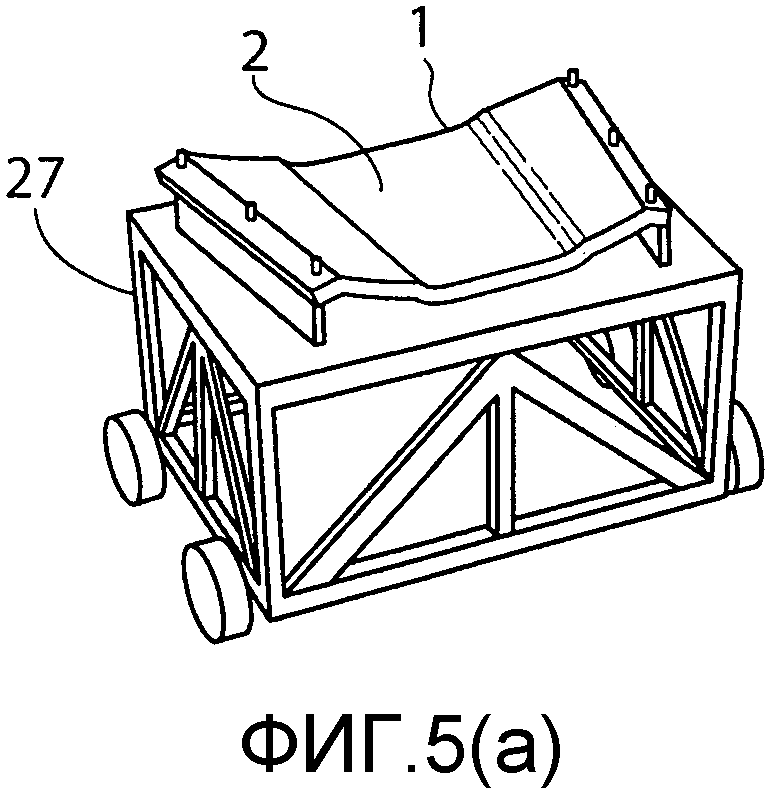

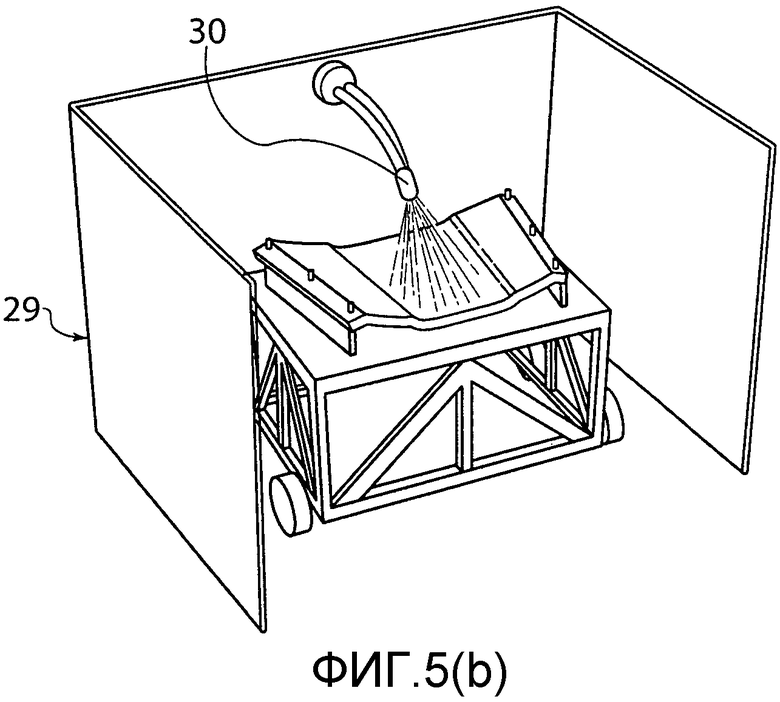

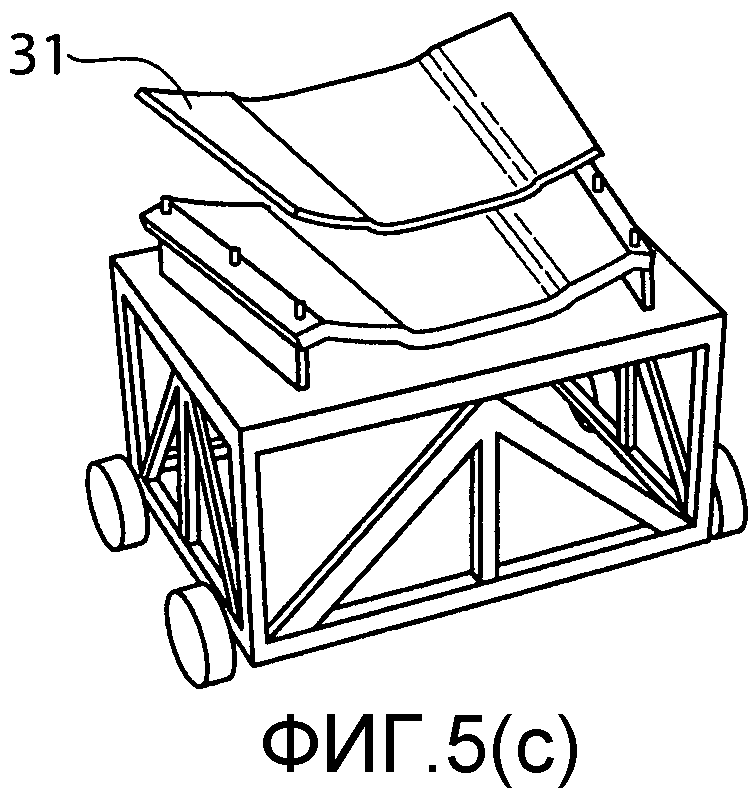

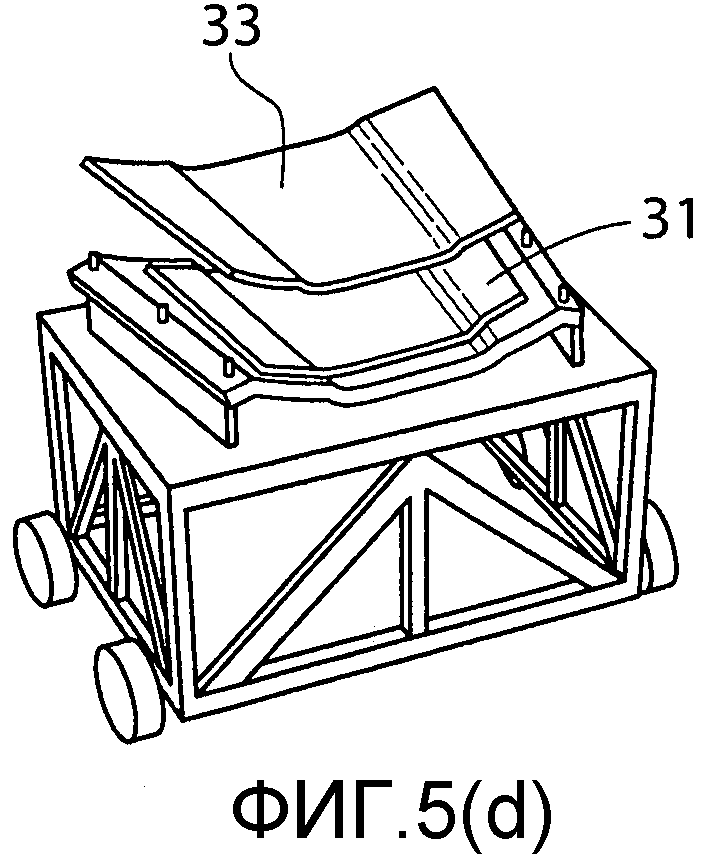

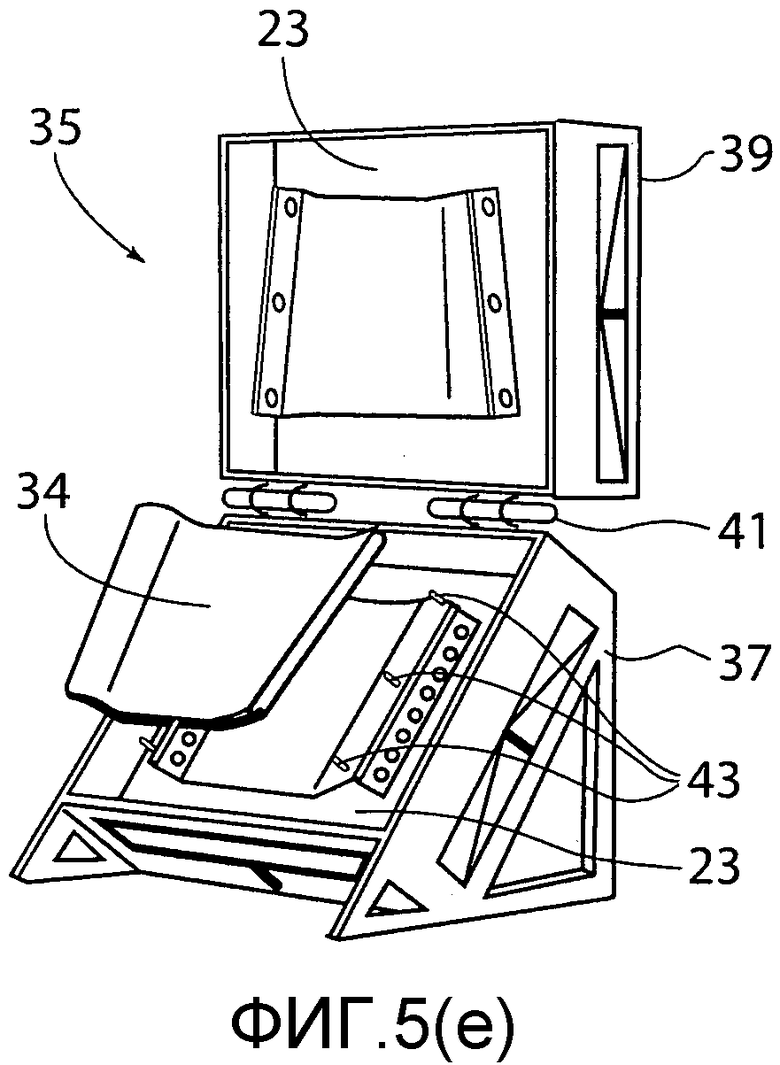

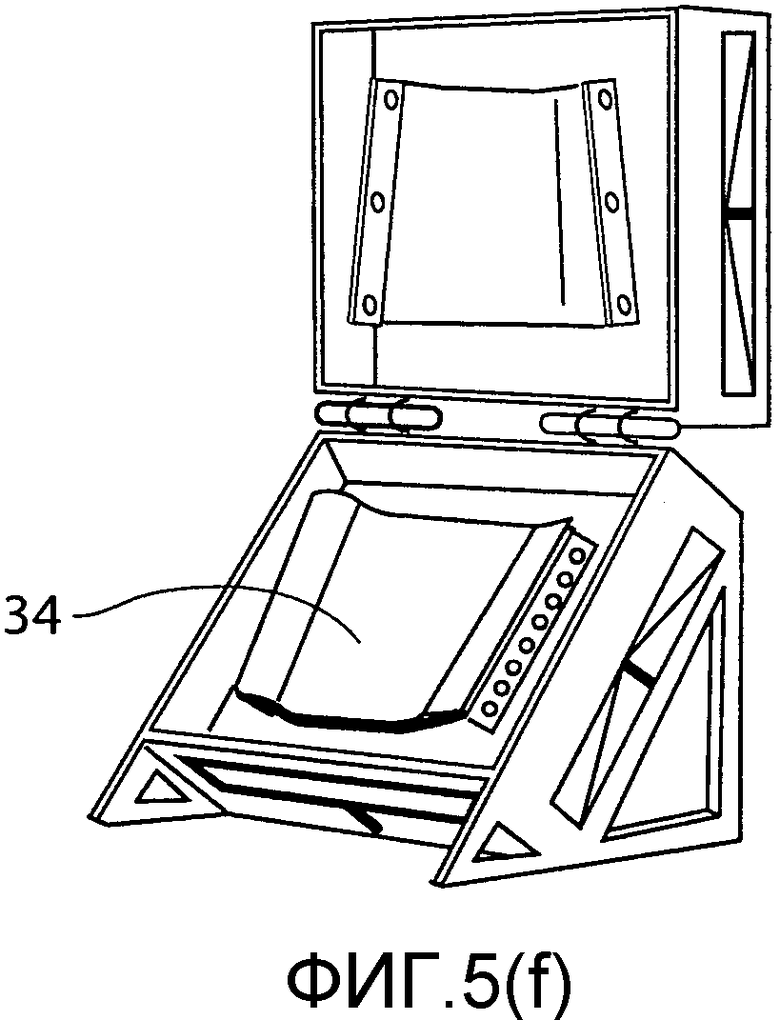

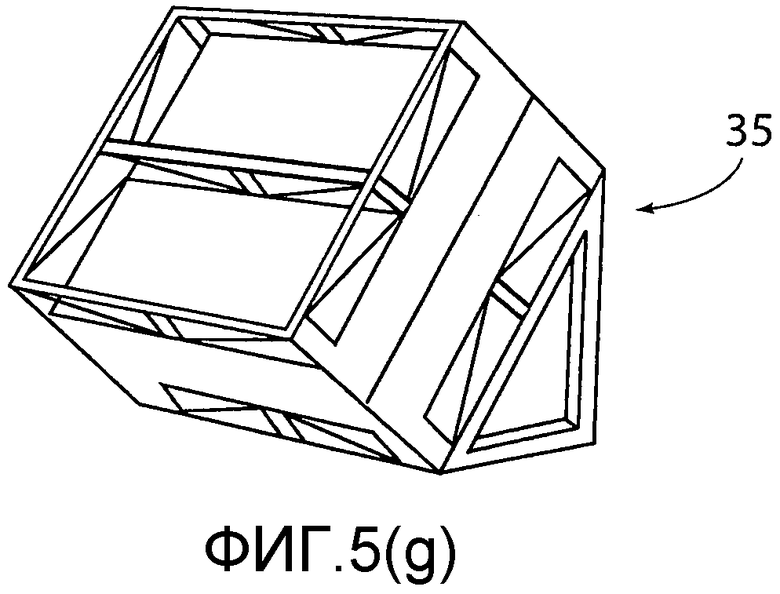

фиг. 5(a)-(g) представляют различные стадии процесса производства согласно настоящему изобретению и

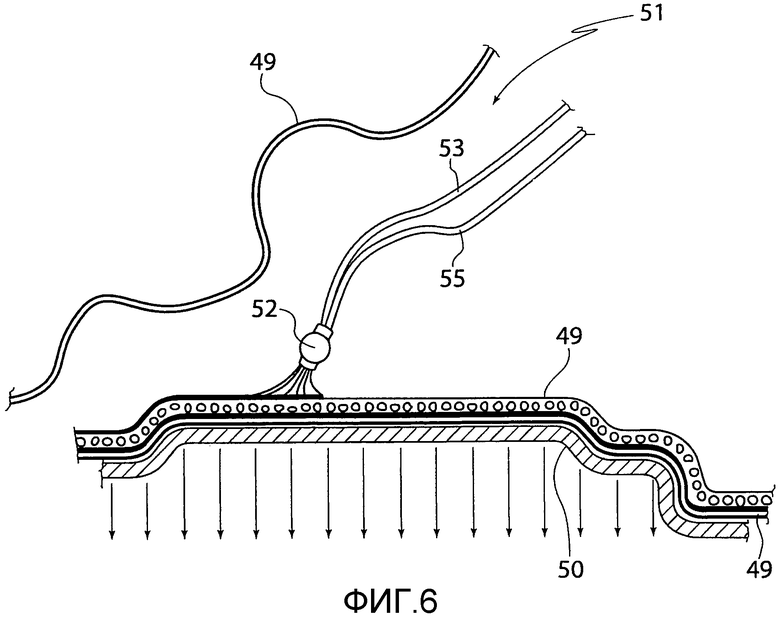

фиг. 6 представляет собранный полуфабрикат с нагретым полимером, разбрызгиваемым между слоями, чтобы стабилизировать и скреплять слои друг с другом по мере охлаждения и затвердевания полимера.

Рассмотрим сначала фиг. 1, на которой представлено сечение формы 1, содержащее поверхность формы 2. Затвердевший слой полимера 3 нанесен на поверхность формы 2. Сам полимерный слой 3 состоит из различных полимерных слоев 5, 7, 9, 11, имеющих различные физические характеристики. Например, слой 5, непосредственно прилегающий к поверхности формы 2, может представлять собой слой полимера, который после отверждения может обладать высокой устойчивостью к царапинам. Следующий слой 7, прилегающий к первому слою 5, может представлять собой смесь полимера и технического углерода, чтобы придавать молниезащитные свойства композитному компоненту. Следующий слой 9 может включать придающее жесткость вещество, которое способствует увеличению прочности конечного композитного компонента. Заключительный наиболее внеший слой 11 может включать огнезащитную добавку. Также предусмотрены другие сочетания полимерных слоев в зависимости от применения композитного компонента.

Согласно одному предпочтительному варианту осуществления способа, описанного в настоящем изобретении, армирующие волоконные иглы можно наносить на еще мокрый слой полимера 3 таким образом, чтобы внедрять иглы, по меньшей мере, в слой полимера. Это создает пушистую верхнюю поверхность слоя полимера 3, эта пушистая поверхность образована волоконными иглами, выходящими вверх и в стороны из слоя полимера 3, обычно в боковом направлении относительно поверхности формы 2 (обозначено как направление z).

Согласно другому предпочтительному варианту осуществления способа, описанного в настоящем изобретении, наночастицы в виде углеродных нанотрубок можно замешивать в слой полимера 3. Можно предусмотреть вибрационное устройство, чтобы подвергать вибрации форму 1 и тем самым способствовать более равномерному распределению нанотрубок и разрушению скоплений нанотрубок в слое полимера 3. Также предусмотрена возможность распределения наночастиц по наиболее внешней поверхности 15 слоя полимера 3.

Фиг. 2 представляет следующую стадию способа согласно настоящему изобретению, где укладывают ряд различных слоев волоконных пучков 17, 19 поверх слоя полимера 3. Волоконные пучки 17, 19 укладывают перекрестным образом так, что волокна в каждом слое волоконных пучков обычно ориентированы под углом до 90 градусов относительно друг друга. Таким образом, волокна волоконного пучка 17, ближайшего к слою полимера, ориентированы в направлении в страницу при рассмотрении фиг. 2, в то время как волокна следующего слоя волоконных пучков 19 направлены под углом до 90 градусов к волокнам первого волоконного пучка 17 и, следовательно, поперек страницы при рассмотрении фиг. 2. Такое расположение повторяется в следующих трех слоях волоконных пучков 17, 19. Оболочка из кевлара 21 может быть расположена между слоями полимера 3 и первым слоем волоконных пучков 17. Вторая оболочка из кевлара 21 может также быть расположена между двумя наиболее верхними слоями волоконных пучков 17, 19 в направлении от поверхности формы 2. Эти оболочки из кевлара своим действием регулируют скорость потока полимера через слои волоконных пучков в процессе отверждения, когда слой полимера 3 первоначально плавится благодаря теплу, подводимому к форме и композитному покрытию.

Фиг. 3 представляет композитное покрытие 6 в процессе отверждения. Вакуумный мешок (не показан) накладывают на композитное покрытие 6. Создают полный вакуум, чтобы удалить весь воздух из покрытия 6, используя свободные проходы, существующие в волоконных пучках 17, 19, перед подводом тепла и плавлением слоя полимера 3. Если деталь смачивают перед удалением воздуха, то мокрый полимер будет подниматься неконтролируемым образом и блокировать воздушные проходы, препятствуя вентиляции всего покрытия 6, прежде чем будет удален весь воздух. Кроме того, волоконные пучки необходимо нагревать до надлежащей температуры для смачивания полимером. Таким образом, когда тепло и давление прилагают к композитному покрытию 6, слой полимера 3 начинает плавиться, и волоконные пучки 17, 19 начинают погружаться, смачиваться слоем полимера, как показано стрелкой 10.

В способе, в котором волоконные иглы внедряют в верхнюю поверхность слоя полимера 3, волоконные иглы внедряются в волоконные пучки, когда волоконные пучки первоначально расположены поверх слоя полимера 3. В процессе отверждения эти иглы способствуют совместной ориентации различных волоконных пучков, обеспечивая тем самым армирование в направлении z.

В способе, где наночастицы распределены по слою полимера 3, наночастицы начинают протекать через волоконные пучки вместе с жидким полимером, когда тепло и давление прилагают к композитному покрытию. Это показано стрелками 8. Оболочки из кевлара 21 своим действием регулируют скорость переноса полимера и наночастиц и также обеспечивают регулирование потока и захват любых наночастиц, которые достигают наиболее внешней оболочки, препятствуя их дальнейшему движению. Кроме того, оболочки 21 могут своим действием отфильтровывать различные наночастицы и различные типы и размеры наночастиц, которые требуется концентрировать в различных слоях, например, при необходимости можно выделить стойкий к царапинам, молниезащитный, укрепляющий и огнезащитный слои. Когда композитный компонент является полностью утвержденным, наночастицы своим действием армируют компонент в направлении z и/или придают особые свойства по мере необходимости.

Установку для производства, описанную заявителем в международной патентной заявке № PCT/AU02/00078, подробности которой включены в настоящий документ посредством ссылки, можно использовать для отверждения композитных покрытий, изготовленных согласно настоящему изобретению. Однако следует отметить, что можно использовать более традиционные способы и системы производства для отверждения данного композитного покрытия. В предложенной заявителем установке для производства использованы противоположные камеры прессования, через которые в процессе производства циркулирует жидкость при повышенной температуре и давлении. Форму 1 можно расположить между стенками противоположных камер прессования. Фиг. 4 представляет более подробно использование данной установки для производства композитного компонента согласно настоящему изобретению. На форму 1 наносят слой полимера 3. Композитное покрытие 6 можно затем накладывать поверх формы 1 и слоя полимера 3. После этого вакуумный мешок 23 накладывают поверх покрытия 6 и удаляют воздух вакуумным мешком 23, чтобы обеспечить первоначальное уплотнение и одновременно удалить воздух из покрытия 6. Согласно предпочтительному варианту осуществления, второй слой полимера можно предварительно осаждать на поверхность вакуумного мешка 23, обращенную к композитному покрытию 6. В качестве альтернативы, когда используют покровную плиту или носитель, второй слой полимера 25 можно предварительно осаждать на поверхность покровной плиты, которая обращена к покрытию 6. На фиг. 4 композитное покрытие 6 находится между противоположными полимерными слоями 3, 25 перед началом процесса отверждения. Композитное покрытие 6 может включать центральный слой сердцевины 27, представляющий собой, например, ячеистую сердцевину из номекса. На противоположные стороны центрального слоя сердцевины 27 нанесены слои волоконных пучков 17, причем оболочка из кевлара 21 предусмотрена между центральным слоем сердцевины 27 и каждым слоем волоконных пучков 17.

В процессе отверждения на установке для производства слой полимера, который нанесен на форме и покровную плиту или вакуумный мешок 23, плавится и, соответственно, пропитывает соседний слой волоконных пучков 17. Оболочки из кевлара 21 своим действием сводят к минимуму или предотвращают пропитывание полимером сердцевины из номекса 27. Полученный в результате композитный компонент включает слой сердцевины 27, в данном случае ячеистый слой из номекса, покрытый на противоположных сторонах армированной волокном оболочкой. Такие панели являются особенно пригодными для использования в авиационных применениях.

Чтобы способствовать производству качественного композитного компонента, форму 1 и стенки камеры прессования можно ориентировать, как правило, в вертикальном направлении. В течение начальных стадий процесса производства каждую камеру прессования постепенно наполняют нагретой текучей средой таким образом, что оба полимерных слоя 3, 25 постепенно нагреваются от своей самой низкой части к самой высокой части. Полимерные слои 3, 25, таким образом, постепенно плавятся снизу вверх, создавая волну расплавленного полимера, которая постепенно поднимается вдоль детали и через слои волоконных пучков 17. Это обеспечивает удаление воздуха вверх из волоконных пучков 17 по мере их постепенного пропитывания расплавленным полимером. Это позволяет сводить к минимуму любые оставшиеся воздушные пузырьки в армированных волокном оболочках конечных композитных компонентов, придавая им улучшенные физические характеристики. Такое постепенное заполнение камер прессования, которое создает «тепловую волну» в слое (слоях) полимера и вдоль детали снизу вверх, можно, разумеется, использовать, когда требуется расплавить только один слой или много слоев полимера.

Фиг.5(а)-(g) представляют различные стадии, используемые в процессе производства согласно настоящему изобретению. Форму 1 первоначально помещают на тележку 27, как показано на фиг.5(а), причем литьевая поверхность формы 2 направлена вверх. Тележка 27 включает охлаждающее устройство, чтобы снижать температуру поверхности формы 2 и способствовать охлаждению и затвердеванию полимерных слоев 3. Это охлаждающее устройство может представлять собой струю холодного воздуха или охлаждающую диафрагму, расположенную под формой 1, или охлаждающие трубки, расположенные внутри формы или в верхней части столика самой тележки 27.

Тележка 27 движется к отделению для разбрызгивания 29, где разбрызгивающее сопло 30 разбрызгивает расплавленный полимер на поверхность формы 2. Этот полимер затвердевает с образованием слоя полимера 3 на поверхности формы 2. Как обсуждалось выше, сам слой полимера 3 можно наносить на различные полимерные слои, нанесенные разбрызгиванием друг на друге последовательным разбрызгиванием полимера и имеющие различные физические характеристики.

После завершения разбрызгивания и затвердевания слоя полимера 3 полуфабрикат 31 образуется из сборки слоев волоконных пучков, скрепленных вместе с помощью связующего материала или капель затвердевшего полимера, предварительно разбрызгиваемого на волоконные пучки, в результате чего затвердевший полимер удерживает вместе волоконные пучки. Нанотрубки можно также распылять или иным образом распределять по областям или в полуфабрикате 31, где они требуются в конечном изогнутом отвержденном композитном компоненте.

Вакуумный мешок 33 накладывают на полуфабрикат 31 и форму 1, как показано на фиг.5(d). Воздух удаляют из-под вакуумного мешка 33, чтобы извлечь большую часть воздуха из объема полуфабриката 31, а также обеспечить предварительное уплотнение полуфабриката 31.

Сборку формы 34, включая полуфабрикат 31, и вакуумный мешок 33 затем снимают с тележки 27 и помещают в установку для производства 35, как показано на фиг.5(е). В эту установку для производства включены противоположные нижняя и верхняя камеры прессования 37, 39, причем каждая камера прессования имеет упруго деформируемые стенки камеры прессования. Камеры прессования 37, 39 соединены шарниром 41, что позволяет расположить сборку формы 34 между противоположными стенками камер прессования. Установку для производства 35 поддерживают при повышенной рабочей температуре, поэтому отсутствует необходимость в подогреве установки в течение каждого цикла отверждения. Это отличается от работы установки для производства, описанной заявителем в международной патентной заявке № PCT/AU 02/00078, в которой требуется также период времени между различными рабочими температурами, что в результате замедляет цикл производства и повышает затраты энергии. Давление к камерах прессования 37, 39 можно повышать с помощью азота, чтобы обеспечить уплотняющее давление на форму и слоистый материал, после чего горячую жидкость постепенно вводят в камеры прессования, которые находятся в наклонном положении, чтобы тем самым способствовать использованию тепловой волны для постепенного плавления слоя полимера 3 снизу вверх, обеспечивая таким образом удаление любого оставшегося воздуха, как описано выше. Следует отметить, что данному процессу работы в вертикальном или полувертикальном положении способствует применение давления столба теплоносящей текучей среды, действие которой направлено против расплавленного полимера и поддерживает его в положении разбрызгивания. Этот эффект равновесной плотности отмечен заявителем в патентной заявке №2006265783, и без данного уравновешивающего эффекта расплавленный полимер стремился бы к стеканию с поверхности формы и под действием капиллярных сил опускался на дно детали. Фиксирующие штифты 43 предусмотрены на других стенках камеры прессования, чтобы удерживать сборку формы 34 в положении внутри установки для производства 35, как показано на фиг.5(f). Верхнюю камера прессования затем закрывают над нижней камерой прессования для цикла отверждения, как показано на фиг.5(g). В конце цикла отверждения горячую текучую среду откачивают из камеры прессования и диафрагмы, которые находились в контакте с формой 1, отводят назад от форм, освобождая ее тем самым от уплотняющего давления. Когда диафрагмы сдвинуты, камеры прессования 37 и 39 можно открыть и извлечь деталь в горячем состоянии с помощью робота. Ее извлекают из установки для производства 35 и помещают на тележку для охлаждения. Охлаждающее устройство на тележке способствует быстрому охлаждению композитного компонента, сводя к минимуму возможность образования сетки волосных трещин в компоненте.

Фиг.6 представляет более подробно сборку полуфабриката 31. Последовательные слои волоконных пучков 49 укладывают на открытую форму 50 или «отверстие формовочного канала». Вакуум удерживает слой на открытой форме 50, в то время как расплавленный полимер разбрызгивают на волоконный слой с помощью пистолета для введения полимера 51. Этот пистолет для введения полимера разбрызгивает горячий полимер через смесительную головку 52, причем линия полимера 53 и линия отвердителя 55 подают, соответственно, нагретый полимер и отвердитель в смесительную головку 52. Дополнительные слои волоконных пучков 49 последовательно накладывают поверх предшествующего слоя разбрызгиваемого полимера.

Следует отметить, что центральный слой сердцевины 27 можно заменять полуфабрикатом 31 при изготовлении композитных компонентов более сложной формы и толщины. Полуфабрикат 31 можно также предварительно разбрызгивать, используя расплавленный полимер, включающий армирующие частицы, в том числе наночастицы. Этот полимер после затвердевания своим действием удерживает вместе слои полуфабриката 31 в процессе последующего отверждения. Кроме того, дополнительный полимер в полуфабрикате 31 снова плавится, способствуя пропитыванию полуфабриката 31, обеспечивая в то же время проникновение достаточного количества наночастиц внутрь полуфабриката 31, чтобы обеспечивать необходимое армирование в направлении z, как описано выше.

Модификации и варианты, которые считаются очевидными для специалиста в данной области техники, включены в объем настоящего изобретения, который заявлен в прилагаемой формуле изобретения.

Изобретение относится к композитному компоненту и способу его получения. Способ получения композитного компонента включает стадии: нанесение расплавленного полимера на поверхность, затвердевание полимера с образованием слоя полимера на данной поверхности; нанесение композитного покрытия поверх слоя полимера и нагревание слоя полимера. Нагревание осуществляют таким образом, что композитное покрытие погружается в расплавленный полимер и пропитывается им, в котором армирующие частицы наносят на поверхность или вводят в слой полимера и/или композитного покрытия. Армирующие частицы высвобождаются и переносятся через композитное покрытие перед отверждением полимера. В конечном композитном компоненте армирующие частицы обеспечивают армирование в направлении, обычно перпендикулярном поверхности. Изобретение обеспечивает повышение физико-механических показателей получаемых изделий. 4 н. и 27 з.п. ф-лы, 12 ил.

1. Способ получения композитного компонента, включающий стадии: нанесение расплавленного полимера на поверхность, затвердевание полимера с образованием слоя полимера на данной поверхности; нанесение композитного покрытия поверх слоя полимера; и нагревание слоя полимера, чтобы расплавить полимер, таким образом, что композитное покрытие погружается в расплавленный полимер и пропитывается им, в котором армирующие частицы наносят на поверхность или вводят в слой полимера и/или композитного покрытия, причем армирующие частицы высвобождаются и переносятся через композитное покрытие перед отверждением полимера, и в котором в конечном композитном компоненте армирующие частицы обеспечивают армирование в направлении, обычно перпендикулярном поверхности.

2. Способ по п.1, в котором армирующие частицы включают наночастицы.

3. Способ по п.2, в котором наночастицы находятся в виде углеродных нанотрубок.

4. Способ по п.2, в котором наночастицы распределяют в объеме и/или на поверхности слоя полимера, пока слой полимера находится в расплавленном состоянии.

5. Способ по любому из пп.2-4, включающий вибрацию поверхность и слоя полимера для распределения наночастиц по слою полимера.

6. Способ по п.2, в котором наночастицы различных размеров и/или типов распределены по слою полимера.

7. Способ по п.1, в котором армирующие частицы включают волоконные иглы.

8. Способ по п.7, в котором волоконные иглы обычно представляют собой короткие отрезки армирующего волокна, имеющие длину от 0,05 до 1 мм.

9. Способ по п.8, в котором волоконные иглы распределены по слою полимера, в то время как, по меньшей мере, внешняя поверхность слоя полимера находится в расплавленном состоянии.

10. Способ по п.1, в котором один или более регулирующих скорость потока полимера слоев предусмотрены в композитном покрытии, чтобы регулировать распределение армирующих частиц по конечному композитному компоненту.

11. Способ по п.7, в котором регулирующий скорость потока полимера слой представляет собой оболочку из кевлара.

12. Способ по п.10, дополнительно включающий распределение указанных армирующих частиц в регулирующем скорость потока полимера слое.

13. Способ по п.1, в котором расплавленный полимер наносят разбрызгиванием на поверхность.

14. Способ по п.1, включающий дополнительное нанесение полимера на композитное покрытие.

15. Способ по п.14, в котором полимер наносят разбрызгиванием на композитное покрытие.

16. Способ по п.1, в котором армирующие частицы включены в наносимый расплавленный полимер.

17. Способ по п.1, в котором полимеры, относящиеся к различным типам и содержащие различные добавки, и/или указанные армирующие частицы наносят последовательно на поверхность или поверх указанного слоя полимера, который был нанесен предварительно.

18. Способ по п.17, в котором различные полимерные слои включают, по меньшей мере, один из следующих слоев: стойкий к царапинам слой, слой придающего жесткость вещества, молниезащитный слой или огнезащитный слой.

19. Способ по п.1, в котором поверхность, на которой образуется слой полимера, представляет собой литьевую поверхность формы, и форма вместе с композитным покрытием находится между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камеры расположены напротив относительно формы, расположенной между ними; данный способ включает: последующее нанесение расплавленного полимера и волоконных игл или наночастиц на противоположную поверхность, обращенную к форме, причем полимер на противоположной поверхности затвердевает с образованием противоположного слоя полимера, таким образом, что композитное покрытие находится между указанными полимерными слоями; и текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования таким образом, что полимерные слои плавятся, и композитное покрытие уплотняется, пропитывается полимером и отверждается.

20. Способ по п.1, в котором поверхность, на которой образуется слой полимера, представляет собой литьевую поверхность формы, и форма вместе с композитным покрытием находится между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камеры расположены напротив друг друга и ориентированы, как правило, в вертикальном направлении с расположенной между ними формой; текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования таким образом, что слой полимера плавится, и композитное покрытие уплотняется, пропитывается полимером и отверждается; в котором камеры прессования вначале постепенно заполняются текучей средой таким образом, что слой полимера постепенно плавится снизу вверх.

21. Способ по п.1, в котором поверхность, на которой образуется слой полимера, представляет собой литьевую поверхность формы, и форма вместе с композитным покрытием находится между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камеры расположены напротив относительно формы, расположенной между ними, текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования таким образом, что слой полимера плавится, и композитное покрытие уплотняется, пропитывается полимером и отверждается; в котором первую и вторую камеры прессования постоянно выдерживают при повышенной температуре, и форму охлаждают вне указанных камер прессования.

22. Способ по п.21, в котором форму извлекают из пространства между камерами прессования и помещают на охлаждающее устройство для охлаждения отвержденного композитного компонента.

23. Способ по любому из пп.20-22, дополнительно включающий нанесение расплавленного полимера на противоположную поверхность, обращенную к форме, причем полимер на противоположной поверхности затвердевает с образованием противоположного слоя полимера, таким образом, что композитное покрытие находится между указанными полимерными слоями.

24. Композитный компонент, изготовленный с использованием способа по п.1.

25. Способ производства композитного компонента, включающий нанесение расплавленного полимера на литьевую поверхность формы, затвердевание полимера с образованием слоя полимера на данной поверхности; нанесение композитного покрытия поверх слоя полимера; помещение формы между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камеры расположены напротив друг друга и ориентированы, как правило, в вертикальном направлении с расположенной между ними формой; текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования таким образом, что слой полимера плавится, и композитное покрытие уплотняется, пропитывается полимером и отверждается; в котором камеры прессования вначале постепенно заполняются текучей средой таким образом, что слой полимера постепенно плавится снизу вверх.

26. Способ производства композитного компонента, включающий нанесение расплавленного полимера на литьевую поверхность формы, затвердевание полимера с образованием слоя полимера на данной поверхности, нанесение композитного покрытия поверх слоя полимера, помещение формы между первой и второй камерами прессования, причем каждая камера прессования содержит упруго деформируемую стенку камеры, стенки камеры расположены напротив относительно формы, расположенной между ними, текучая среда циркулирует при повышенном давлении и температуре через каждую камеру прессования таким образом, что слой полимера плавится, и композитное покрытие уплотняется, пропитывается полимером и отверждается; в котором первую и вторую камеры прессования постоянно выдерживают при повышенной температуре, и форму охлаждают вне указанных камер прессования.

27. Способ по п.26, в котором форму извлекают из пространства между камерами прессования и помещают на охлаждающее устройство для охлаждения отвержденного композитного компонента.

28. Способ по любому из пп.25-27, дополнительно включающий нанесение расплавленного полимера на противоположную поверхность, обращенную к форме, причем полимер на противоположной поверхности затвердевает с образованием противоположного слоя полимера, таким образом, что композитное покрытие находится между указанными полимерными слоями.

29. Способ по любому из пп.25-27, в котором полимер разбрызгивают на поверхность.

30. Способ по любому из пп.25-27, в котором полимеры, относящиеся к различным типам и содержащие различные добавки, наносят последовательно на поверхности или поверх указанного слоя полимера, который был нанесен предварительно.

31. Способ по п.30, в котором различные полимерные слои включают, по меньшей мере, один из следующих слоев: стойкий к царапинам слой, слой придающего жесткость вещества, молниезащитный слой или огнезащитный слой.

| US 2004113315 A1, 17.06.2004 | |||

| US 2006194034 A1, 31.08.2006 | |||

| US 5643522 A, 01.07.1997 | |||

| US 5968639 A, 19.10.1999 | |||

| ЭКСТРУДИРУЕМОЕ ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2157757C2 |

Авторы

Даты

2014-11-20—Публикация

2010-06-10—Подача