Настоящее изобретение касается способа изготовления металлической волокнистой конструкции посредством тканья, позволяющего получить массивную деталь, например, такую как металлическое усиление лопатки газотурбинного двигателя.

В частности, изобретение касается способа изготовления посредством тканья, позволяющего получить металлическое усиление передней кромки лопатки газотурбинного двигателя.

Изобретение относится к области газотурбинных двигателей и, в частности, к области лопаток вентилятора из композиционного или металлического материала, которые предназначены для газотурбинного двигателя и передняя кромка которых содержит металлическое конструктивное усиление.

Вместе с тем, изобретение можно также применять для выполнения металлического усиления, предназначенного усиливать переднюю кромку или заднюю кромку лопатки для любого типа газотурбинного двигателя наземного или воздушного транспортного средства, в частности для газотурбинного двигателя вертолета или турбореактивного двигателя самолета, а также для лопастей, предназначенных для открытых двойных винтов противоположного вращения (“open rotor” на английском языке).

Изобретение может также найти применение для выполнения любых массивных деталей сложной геометрической формы.

Следует напомнить, что передняя кромка соответствует передней части аэродинамического профиля, которая обращена в сторону воздушного потока и которая делит воздушный поток на воздушный поток корытца и воздушный поток спинки. Задняя кромка соответствует задней части аэродинамического профиля, где сходятся потоки корытца и спинки.

На лопатки газотурбинного двигателя и, в частности, на лопатки вентилятора действуют значительные механические напряжения, связанные, в частности, со скоростью вращения, поэтому они должны удовлетворять строгим условиям веса и габарита.

Следовательно, используют лопатки из композиционных материалов, которые являются более легкими и более жаростойкими.

Как известно, лопатки вентилятора газотурбинного двигателя, выполняемые из композиционного материала, оснащают металлическим усилением, проходящим по всей высоте лопатки и за пределы ее передней кромки, как указано в документе ЕР 1908919. Такое усиление обеспечивает защиту лопатки при попадании постороннего тела в вентилятор, например, такого как птица, град или камни.

В частности, металлическое конструктивное усиление защищает переднюю кромку композитной лопатки от рисков расслаивания, разрыва волокон или повреждения при нарушении сцепления волокно/матрица.

Как известно, лопатка газотурбинного двигателя имеет аэродинамическую поверхность, проходящую в первом направлении между передней кромкой и задней кромкой и во втором направлении, по существу перпендикулярном к первому направлению, между ножкой и вершиной лопатки. Металлическое конструктивное усиление повторяет форму передней кромки аэродинамической поверхности лопатки и проходит в первом направлении за пределы передней кромки аэродинамической поверхности лопатки, следуя профилю корытца и спинки лопатки, и во втором направлении между ножкой и вершиной лопатки.

Как известно, металлическое конструктивное усиление является металлической деталью из титана, полностью выполненной посредством фрезерования из блока материала.

Однако металлическое усиление передней кромки лопатки является сложной в выполнении деталью, требующей многочисленных операций доводки и наличия сложного инструмента, что влечет за собой высокую себестоимость.

Известно выполнение массивных деталей и, в частности, металлических усилений лопатки газотурбинного двигателя в виде трехмерной металлической волокнистой конструкции, выполняемой посредством тканья металлических нитей и при помощи способа изостатического прессования в инструменте, способствующем спеканию металлических нитей металлической волокнистой конструкции, чтобы получить массивную деталь, и этот способ описан в патентной заявке FR0858098.

Обычно тканье волокнистой конструкции реализуют посредством тканья из множества металлических нитей основы и нитей утка, при этом диаметр нитей составляет примерно несколько десятых миллиметра, как правило от 0,1 мм до 0,3 мм.

Полученная таким образом тканая волокнистая конструкция является плоской и относительно жесткой конструкцией, которую необходимо деформировать для получения деформированной заготовки волокнистой конструкции таким образом, чтобы ее можно было ввести в формовочный инструмент.

В рамках выполнения усиления лопатки газотурбинного двигателя волокнистую конструкцию выполняют посредством тканья из нитей на основе титана, который трудно деформировать, в частности, по причине высокого предела упругости титана.

По этой причине волокнистую конструкцию деформируют при помощи специального оборудования, такого как гибочная машина, перед ее укладкой в инструмент. Следовательно, размер деформируемой волокнистой конструкции зависит от размеров гибочной машины. Таким образом, размеры тканья волокнистых конструкций напрямую ограничены характеристиками имеющейся в наличии гибочной машины.

В этом контексте изобретение имеет задачей решить вышеупомянутые проблемы и разработать способ тканья, позволяющий получать волокнистые конструкции большого размера и не зависящие от мощности имеющегося в наличии формовочного оборудования.

В этой связи объектом изобретения является способ изготовления металлической волокнистой конструкции посредством тканья из металлических нитей утка и металлических нитей основы, отличающийся тем, что включает в себя этап тканья упомянутой волокнистой конструкции посредством последовательного тканья металлических скобок, выполняющих роль нитей утка, при этом упомянутое тканье осуществляют посредством введения каждой из ветвей каждой из упомянутых металлических скобок, по меньшей мере, в один зев, при этом каждый зев образован двумя нитями основы.

Под скобкой следует понимать металлическую деталь, такую как металлическая проволока, изогнутая и содержащая две концевые ветви, соединенные соединительным элементом, образуя, например, деталь по существу U-образной или V-образной формы.

Под зевом следует понимать пространство, образованное двумя нитями основы и позволяющее вводить уточную нить.

Благодаря изобретению, можно просто выполнять волокнистую конструкцию большого размера, которой придают форму во время этапа тканья за счет формы скобок, выполняющих роль нитей утка. Таким образом, способ в соответствии с изобретением позволяет выполнять тканье волокнистой конструкции в трех измерениях.

Таким образом, согласно изобретению, тканье каждой из ветвей скобки в зеве из двух нитей основы осуществляют в двух разных плоскостях тканья. Эти плоскости тканья могут быть параллельными или нет, при этом расположение плоскости тканья двух ветвей зависит от формы скобки.

Таким образом, способ в соответствии с изобретением позволяет отказаться от отдельного этапа деформирования волокнистой конструкции при помощи относительно дорогого специального оборудования, ограничивающего своими размерами размеры волокнистой конструкции.

Так, например, для выполнения металлического усиления лопатки газотурбинного двигателя достаточно просто уложить тканую волокнистую конструкцию в формовочный инструмент для получения конечной детали при помощи способа горячего прессования.

Заготовку волокнистой конструкции получают в ходе собственно этапа тканья, следовательно, способ не требует последующего этапа деформирования волокнистой конструкции посредством холодной и/или горячей деформации при помощи станка, такого как гибочная машина, чтобы придать волокнистой конструкции конкретный угол.

Способ изготовления металлической волокнистой конструкции в соответствии с изобретением может также иметь один или несколько следующих отличительных признаков, рассматриваемых отдельно или в любых технических возможных комбинациях:

- перед упомянутым этапом тканья упомянутый способ содержит этап выполнения упомянутых металлических скобок посредством сгибания металлических отрезков прямолинейной формы;

- перед упомянутым этапом сгибания упомянутый способ содержит этап нарезки множества металлических отрезков;

- упомянутые металлические скобки сгибают во время упомянутого этапа сгибания в виде U и/или в виде V.

Объектом изобретения является также способ выполнения массивной детали, отличающийся тем, что содержит:

- этап изготовления волокнистой конструкции в соответствии с изобретением;

- этап горячего изостатического прессования упомянутой волокнистой конструкции, способствующий спеканию металлических нитей упомянутой волокнистой конструкции таким образом, чтобы получить массивную деталь.

Предпочтительно упомянутая массивная деталь является металлическим усилением передней кромки или задней кромки лопатки вентилятора для газотурбинного двигателя.

Предпочтительно упомянутая массивная деталь является металлическим усилением лопасти винта.

Объектом изобретения является волокнистая конструкция, выполняемая при помощи заявленного способа изготовления, отличающаяся тем, что выполнена из множества нитей основы и множества нитей утка посредством тканья, при этом нити утка образованы предварительно деформированными металлическими скобками.

Предпочтительно упомянутое множество нитей основы и упомянутое множество нитей утка являются металлическими нитями на основе титана и/или нитями SiC-титана и/или нитями SiC-бора и/или нитями SiC-SiC.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

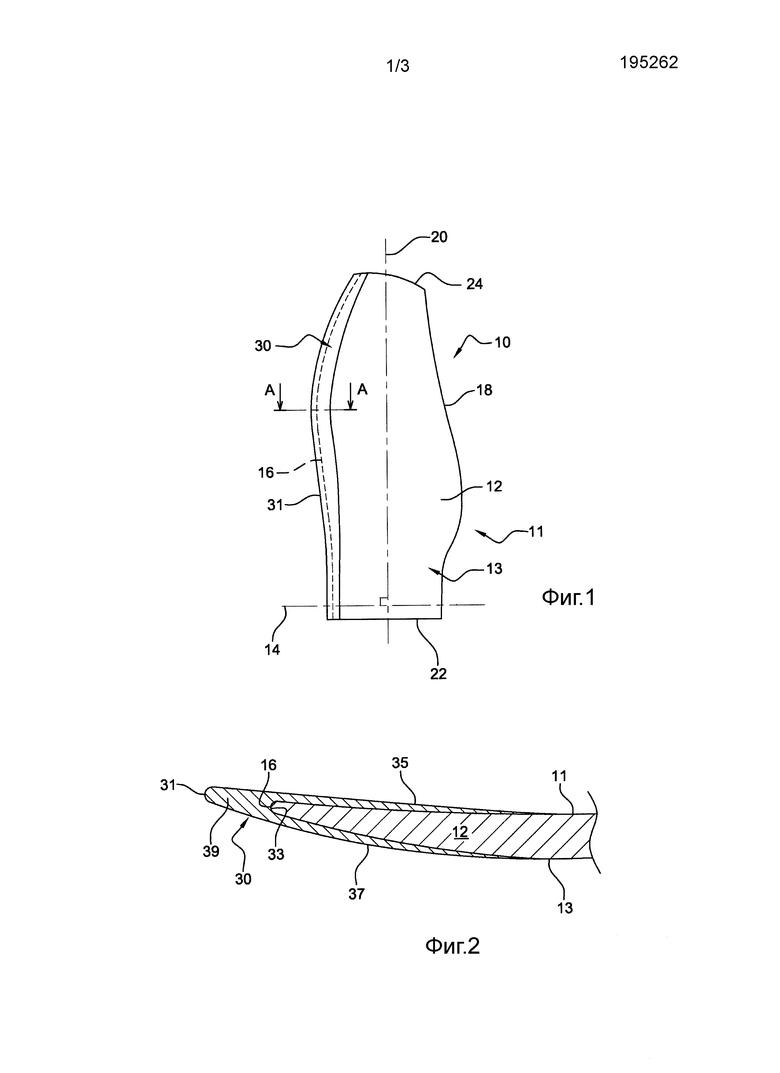

Фиг.1 - вид сбоку лопатки, содержащей конструктивное металлическое усиление передней кромки, полученное из волокнистой конструкции при помощи способа изготовления в соответствии с изобретением.

Фиг.2 - частичный вид в разрезе по плоскости АА фиг. 1.

Фиг.3 - блок-схема основных этапов изготовления металлической волокнистой конструкции при помощи способа в соответствии с изобретением для выполнения металлического конструктивного усиления передней кромки лопатки газотурбинного двигателя.

Фиг.4 - частичный вид волокнистой конструкции во время первого этапа способа изготовления в соответствии с изобретением.

Фиг.5 - частичный вид волокнистой конструкции во время второго этапа способа изготовления в соответствии с изобретением.

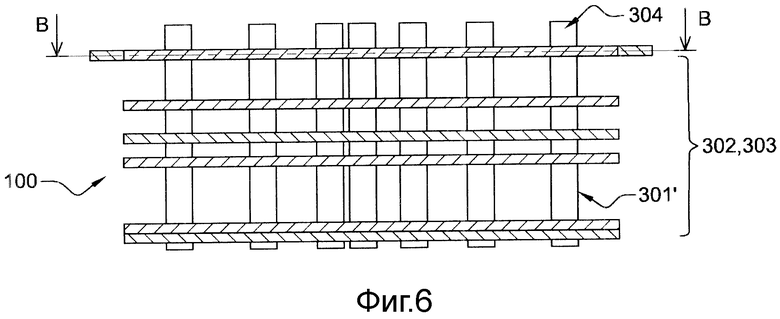

Фиг.6 - схематичный вид сбоку участка волокнистой конструкции во время третьего этапа способа изготовления в соответствии с изобретением.

Фиг.7 - схематичный вид волокнистой конструкции в разрезе вдоль оси В-В фиг.6.

Фиг.8 - частичный вид в перспективе конечной волокнистой конструкции, полученной при помощи способа в соответствии с изобретением.

На всех фигурах общие элементы обозначены одинаковыми цифровыми позициями, если только не указано иное.

На фиг.1 представлен вид сбоку лопатки, содержащей конструктивное металлическое усиление передней кромки, полученное при помощи способа изготовления в соответствии с изобретением.

Показанная лопатка 10 является, например, подвижной лопаткой вентилятора газотурбинного двигателя (не показан).

Лопатка 10 содержит аэродинамическую поверхность 12, проходящую в первом осевом направлении 14 между передней кромкой 16 и задней кромкой 18 и во втором осевом направлении 20, по существу перпендикулярном к первому направлению 14, между ножкой 22 и вершиной 24.

Аэродинамическая поверхность 12 образует сторону корытца 13 и сторону спинки 11 лопатки 10, при этом на фиг.1 показана только сторона спинки 13 лопатки 10. Корытце 11 и спинка 13 образуют боковые стороны лопатки 10, которые соединяют переднюю кромку 16 с задней кромкой 18 лопатки 10.

В этом варианте выполнения лопатка 10 является композитной лопаткой, как правило, получаемой посредством придания формы тканой волокнистой текстуре. Например, используемый композиционный материал может представлять собой соединение тканых углеродных волокон и матрицы из смолы, при этом весь комплекс получают посредством формования при помощи способа нагнетания смолы типа RTM (от “Resin Transfer Molding”) или VARRTM (от Vacuum Resin Transfer Molding).

Лопатка 10 содержит металлическое конструктивное усиление 30, приклеенное на уровне ее передней кромки 16 и проходящее одновременно в первом направлении 14 за пределы передней кромки 16 аэродинамической поверхности 12 лопатки 10 и во втором направлении 20 между ножкой 22 и вершиной 24 лопатки.

Как показано на фиг.2, конструктивное усиление 30 следует форме передней кромки 16 аэродинамической поверхности 12 лопатки, которую оно продолжает, образуя переднюю кромку 31, называемую передней кромкой усиления.

Как известно, конструктивное усиление 30 является моноблочной деталью, имеющей по существу V-образное сечение, имеющее основание 39, образующее переднюю кромку 31 и продолженное двумя боковыми бортами 35 и 37, охватывающими соответственно корытце 11 и спинку 13 аэродинамической поверхности 12 лопатки. Борта 35, 37 имеют профиль, заостренный или суженный в направлении задней кромки лопатки.

Основание 39 имеет закругленный внутренний профиль 33, выполненный с возможностью охвата закругленной формы передней кромки 16 лопатки 10.

Конструктивное усиление 30 является металлическим и предпочтительно выполнено на основе титана. Действительно, этот материал обладает высокой способностью поглощения энергии при ударах. Усиление приклеивают на лопатке 10 при помощи клея, известного специалисту, например, такого как цианоакриловый клей или эпоксидный клей.

Этот тип металлического конструктивного усиления 30, используемый для усиления композитной лопатки газотурбинного двигателя описан, в частности, в патентной заявке ЕР1908919.

Способ в соответствии с изобретением позволяет получать конструктивное усиление, показанное на фиг.2, где усиление 30 представлено в своем конечном состоянии.

На фиг.3 представлена блок-схема основных этапов способа 200 изготовления металлической волокнистой конструкции 300, позволяющий, например, получить металлическое конструктивное усиление 30 передней кромки 10 лопатки, показанное на фиг.1 и 2.

Первый этап 210 способа 200 изготовления является этапом нарезки множества металлических отрезков 301 из сплошной металлической проволоки, например, выходящей из фильеры, при этом длину каждого из отрезков 301 определяют в зависимости от реализуемой конечной детали. Отрезанные металлические отрезки 301 показаны на фиг.1. Каждый металлический отрезок 301 может, таким образом, иметь конкретную длину в зависимости от его местонахождения в сетке волокнистой конструкции.

Диаметр металлических отрезков 301 может меняться в зависимости от потребностей пользователя, от толщины материала, необходимого для реализации детали. Определение диаметра отрезков осуществляют на основании компромисса между гибкостью волокнистой конструкции и необходимой толщиной материала в инструменте.

Второй этап 220 способа 200 изготовления является этапом холодной деформации или придания формы металлическим отрезкам 301, отрезанным на первом этапе 210. Этот второй этап показан на фиг.6.

Этот второй этап позволяет придать форму в холодном состоянии (то есть при окружающей температуре) каждому прямолинейному металлическому отрезку 301 за счет пластической деформации, чтобы получить деформированный металлический отрезок 301', геометрию которого определяют в зависимости от реализуемой конечной детали и, в частности, в зависимости от пресс-формы, используемой для выполнения конечной детали.

Металлические отрезки 301' деформируют при помощи простого станка, который можно приводить в действие вручную, поскольку индивидуальная деформация каждого отрезка не требует соответствующих гидравлических средств для осуществления деформации. Предпочтительно станком для деформации является классическая машина, которую можно автоматизировать и калибровать как на уровне конечной формы металлических отрезков 301', так и по усилию давления в зависимости от потребностей пользователя.

Таким образом, металлические отрезки 301' можно деформировать индивидуально или группами из нескольких металлических отрезков.

Этап 220 деформации отрезков позволяет перейти от прямолинейного металлического отрезка 301 к металлическому отрезку 301', деформированному в виде скобки, содержащей две по существу прямолинейные ветви 302 и 303, соединенные между собой соединительным элементом 304, претерпевшим, по меньшей мере, одну деформацию. Длина ветвей 302 и 303 может быть разной для одной и той же скобки. Металлический отрезок 301 может быть также полностью или частично сплющен (например, для уменьшения локальной толщины) или иметь профиль не круглой формы, а в виде квадрата, прямоугольника, шестиугольника и т.д.

В рамках выполнения металлического усиления лопатки газотурбинного двигателя предпочтительно отрезки 301' сгибают в виде U или V.

Третий этап 230 способа 200 изготовления является этапом трехмерного тканья волокнистой конструкции 100, показанной на фиг.6, 7 и 8.

На фиг.6 схематично сбоку показан участок волокнистой конструкции 100, полученной посредством тканья металлических отрезков, сформированных на втором этапе.

На фиг.7 волокнистая конструкция схематично показана в разрезе по оси В-В фиг.6.

Наконец, на фиг.8 в перспективе показан участок волокнистой конструкции 100, полученной при помощи способа 200 изготовления в соответствии с изобретением.

Этап 230 тканья позволяет получить одну или несколько трехмерных металлических волокнистых конструкций 100 для реализации конечной детали.

Для этого волокнистую конструкцию 100 выполняют из множества «нитей основы» и «нитей утка»; в нашем примере роль ниток утка выполняют деформированные металлические отрезки 301'.

Этап 230 тканья выполняют посредством последовательного тканья каждого деформированного металлического отрезка 301', выполняющего роль уточной нити в зевах, образованных двумя нитями основы.

В частности, тканье выполняют путем введения каждой из ветвей 302 и 303 каждого деформированного металлического отрезка 301', по меньшей мере, в один зев 305, 306, образованный двумя нитями основы.

Зевом называют пространство, образованное двумя нитями основы и позволяющее вводить уточную нить.

Этап 230 тканья выполняют при помощи ткацкого оборудования типа ткацкого станка, содержащего средства, выполненные с возможностью формирования двух отдельных зевов 305, 306, отрывающихся и закрывающихся одновременно таким образом, чтобы две ветви 302, 303 каждого деформированного металлического отрезка 301' оказывались одновременно закрепленными, по меньшей мере, в двух отдельных зевах 305, 306.

Таким образом, каждый металлический отрезок 301' ткут посредством введения каждой из его ветвей, по меньшей мере, в один зев 305, 306, чтобы сформировать волокнистую конструкцию 100.

Каждый деформированный металлический отрезок 301' вводят в зевы 306, 307, например, при помощи цвиккеля, поддерживающего деформированный металлический отрезок 301' и позиционирующего его в соответствующих зевах.

Рисунки тканья волокнистой конструкции 100 классически являются рисунками тканья, например, применяемыми в области тканья композиционных волокон, типа саржи, тафты, сатина или рисунками тканья, описанными в патентной заявке ЕР1526285, если не считать того, что нить утка является деформированной, а не прямолинейной нитью.

Металлические отрезки в основном являются проволокой на основе титана. Однако в ткань можно вводить металлические отрезки на основе карбида кремния и титана (SiC-Ti), нитей, покрытых бором (нити SiC-бор) или карбидом кремния (нити SiC-SiC).

Как правило, обозначение волокна SiC-Ti или SiC/Ti для специалиста указывает на волокно SiC, покрытое сплавом на основе титана.

Металлические отрезки 301, 301' по существу имеют диаметр, меняющийся от 0,1 мм до 5 мм.

После этого волокнистую конструкцию 100 уплотняют в формовочном инструменте посредством горячего изостатического прессования (НР от Hot Isostatic Pressing на английском языке).

Горячее изостатическое прессование является широко распространенным и известным способом изготовления, предназначенным для уменьшения пористости металлов и для изменения плотности многочисленных металлов, таких как керамические материалы. Способ изостатического прессования позволяет также улучшить механические свойства и поведение материалов.

Изостатическое прессование осуществляют при высокой температуре (обычно от 400°С до 1400° и примерно 1000° для титана) и с изостатическим давлением.

Таким образом, применение тепла в сочетании с внутренним давлением приводит к устранению пустых пространств волокнистой конструкции 100, а также микропор за счет комбинации пластической деформации, ползучести и диффузионной сварки и к получению конечной детали.

В случае выполнения металлического усиления лопатки газотурбинного двигателя конечная деталь содержит внутренний и внешний профили металлического усиления 30. После этого конечную деталь извлекают из пресс-формы.

Этап изостатического прессования осуществляют в вакууме, предпочтительно во вторичном вакууме либо в сваренном инструменте, в котором создают вторичный вакуум, либо в рукаве автоклава; выбор способа зависит от количества производимых деталей. Вторичный вакуум позволяет избежать присутствия кислорода в инструменте и на уровне волокнистой конструкции во время этапа изостатического прессования титана.

Инструмент выполняют из металлического сплава, называемого жаропрочным сплавом или высококачественным сплавом.

Изостатическое прессование может сначала содержать этап очистки, обезжиривания и/или химического травления волокнистой конструкции, чтобы удалить остаточные загрязнения волокнистой конструкции.

Предпочтительно этап очистки от загрязнений осуществляют посредством погружения волокнистого комплекса в ванну с моющим веществом или с химическим агентом.

В сочетании с этими основными этапами выполнения деталь после уплотнения может потребовать операций отделки и доводки посредством механической обработки для получения усиления 30. Эти операции доводки могут включать в себя:

- операцию доводки профиля основания 39 усиления 30 для его точной отделки, в частности, аэродинамического профиля передней кромки 31;

- операцию доводки бортов 35, 37; в частности, этот этап состоит в обтачивании бортов 35, 37 и в утонении бортов корытца и спинки;

- операцию отделки, позволяющую получить необходимое состояние поверхности.

Настоящее изобретение в основном было описано с использованием металлических отрезков на основе титана для выполнения волокнистой конструкции; вместе с тем, способ выполнения можно также применять с любым металлическим материалом, имеющим свойства, позволяющие производить обработку давлением и/или диффузионную сварку.

Изобретение описано в рамках выполнения волокнистой конструкции для получения металлического усиления композитной лопатки газотурбинного двигателя; вместе с тем, изобретение можно также применять для выполнения волокнистой конструкции с целью получения металлического усиления металлической лопатки газотурбинного двигателя, для получения металлического усиления задней кромки лопатки газотурбинного двигателя, для получения металлического усиления лопасти винта.

Другими преимуществами изобретения также являются:

- снижение стоимости производства;

- сокращение времени производства;

- упрощение процесса производства;

- снижение расходов на материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНОЙ ДЕТАЛИ | 2011 |

|

RU2566696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ, ТАКОЙ КАК УСИЛЕНИЕ ЛОПАТКИ ТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2570254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ЛОПАТКА, ПОЛУЧЕННАЯ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2006 |

|

RU2413590C2 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, СОДЕРЖАЩИМИ ВСТАВКИ | 2016 |

|

RU2699857C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2689618C2 |

| ЛОПАСТЬ ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА | 2010 |

|

RU2533384C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ, ТАКОЙ КАК УСИЛЕНИЕ ЛОПАТКИ ТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2596562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2607389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ПОЛУЧАЮЩАЯСЯ В РЕЗУЛЬТАТЕ ЛОПАТКА И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВКЛЮЧАЮЩИЙ ТАКУЮ ЛОПАТКУ | 2015 |

|

RU2678479C2 |

| ЛОПАТКА, ОСНАЩЕННАЯ ПОЛКАМИ, ИМЕЮЩИМИ ПОДДЕРЖИВАЮЩИЙ ПОДКОС | 2016 |

|

RU2701534C2 |

Объектом изобретения является способ (200) изготовления металлической волокнистой конструкции (100) посредством тканья из металлических нитей утка и металлических нитей основы, отличающийся тем, что включает в себя этап тканья упомянутой волокнистой конструкции (100) посредством последовательного тканья металлических скобок (301'), выполняющих роль нитей утка, при этом упомянутое тканье осуществляют посредством введения каждой из ветвей (302, 303) каждой из упомянутых металлических скобок (301') по меньшей мере в один зев, при этом каждый зев образован двумя нитями основы. 3 н. и 6 з.п. ф-лы, 8 ил.

1. Способ (200) изготовления металлической волокнистой трехмерной конструкции (100) посредством тканья из металлических нитей утка и металлических нитей основы, отличающийся тем, что включает в себя этап (230) трехмерного тканья посредством последовательного тканья множества металлических скобок (301′), выполняющих роль нитей утка, при этом упомянутое тканье осуществляют в различных плоскостях тканья посредством введения каждой из ветвей (302, 303) каждой из упомянутых металлических скобок (301′) по меньшей мере в один зев (305, 306), при этом каждый зев (305, 306) образован двумя нитями основы.

2. Способ (200) изготовления по п.1, отличающийся тем, что перед упомянутым этапом (230) тканья упомянутый способ содержит этап (220) сгибания для выполнения упомянутых металлических скобок (301′) посредством сгибания металлических отрезков (301) прямолинейной формы.

3. Способ (200) изготовления по п.2, отличающийся тем, что перед упомянутым этапом (220) сгибания упомянутый способ содержит этап (210) нарезки множества металлических отрезков (301).

4. Способ (200) изготовления по п.2, отличающийся тем, что упомянутые металлические скобки (301′) сгибают во время упомянутого этапа (220) сгибания в виде U и/или в виде V.

5. Способ выполнения массивной детали, отличающийся тем, что содержит:

- этап изготовления волокнистой металлической конструкции (100) по одному из пп. 1-4;

- этап горячего изостатического прессования упомянутой волокнистой конструкции (100), способствующий спеканию металлических нитей упомянутой волокнистой конструкции (100) таким образом, чтобы получить массивную деталь.

6. Способ выполнения массивной детали по п.5, отличающийся тем, что упомянутая массивная деталь является металлическим усилением передней кромки или задней кромки лопатки вентилятора для газотурбинного двигателя.

7. Способ выполнения массивной детали по п.5, отличающийся тем, что упомянутая массивная деталь является металлическим усилением лопасти винта.

8. Волокнистая конструкция (100), выполненная при помощи способа по одному из пп. 1-4, отличающаяся тем, что выполнена из множества нитей основы и множества нитей утка посредством тканья, при этом нити утка образованы предварительно деформированными металлическими скобками (301′).

9. Волокнистая металлическая конструкция (100) по п.8, отличающаяся тем, что упомянутое множество нитей основы и упомянутое множество нитей утка являются металлическими нитями на основе титана и/или нитями SiC-титана.

| US 20090111346 A1, 30.04.2009 | |||

| US 6123115 A, 26.09.2000 | |||

| US 3376001 A, 02.04.1968 | |||

| Способ изготовления металлических сеток и устройство для его осуществления | 1978 |

|

SU895582A1 |

Авторы

Даты

2016-07-10—Публикация

2011-10-10—Подача