Область техники

Настоящее изобретение относится к порошку, предназначенному, в частности, для получения полов стеклоплавильной печи. Настоящее изобретение также относится к способу изготовления выдержанного бетона из данного порошка.

Предшествующий уровень техники

Как правило, в стекольной промышленности для строительства печей применяются огнеупорные вещества, которые являются плавлено-литыми или полученными путем спекания, при этом данные вещества высокоустойчивы к коррозии под действием стекла и принимают форму блоков или плит.

Проникновение стекла между плитами полов стеклоплавильных печей вызывает коррозию материалов, применяемых для образования слоя под плитами, который называется «стяжка», и затем коррозию самих плит. Для ограничения проникновения стекломассы между плитами может быть залита свежеприготовленная бетонная смесь для цементирования данных плит.

В патенте FR-B-2458520 описан порошок, предназначенный для изготовления указанного бетона. Данный порошок на основе частиц плавлено-литого огнеупорного материала, содержащего стеклообразную матрицу, широко используется. Однако полученная свежеприготовленная бетонная смесь обладает недостатком, который заключается в том, что она не поддается перекачиванию с использованием насосов, создающих давление всасывания, равное 180 бар или меньше.

Известны свежеприготовленные перекачиваемые огнеупорные бетонные смеси, используемые для заливки блоков металлоплавильных печей. Однако ограничения данного применения сильно отличаются от ограничений, встречающихся в областях применения стеклоплавильных печей. Условия, в которых печи корродируют под действием стекла и расплавленного металла, также отличаются. Некоторые примеси, допустимые в металлоплавильных печах, неприемлемы для производства стекла. В частности, огнеупорные материалы, используемые в стеклоплавильных печах, не должны обладать дефектами, такими как высвобождение камней путем распада огнеупорного материала в ванну со стекломассой или образование пузырьков. Поэтому огнеупорная бетонная смесь, предназначенная для металлоплавильной печи, априори не может быть использована для стеклоплавильной печи.

В FR 2832403 описана свежеприготовленная бетонная смесь, которая может быть использована в стеклоплавильных печах и может быть легко перекачана. Данная свежеприготовленная бетонная смесь должна быть обработана путем ее заливки или с помощью виброшаблона, но в FR 2832403 не приведена информация о свойстве самовыравнивания.

Для изготовления выдержанного бетона из порошка, описанного в FR 2832403, традиционно необходима активация путем добавления воды для того, чтобы образовать свежеприготовленную бетонную смесь, а затем после заливки указанной свежеприготовленной бетонной смеси применение вибрации обычно с использованием виброшаблона. Данная процедура вибрации может быть длительной.

Данная процедура также сложна и требует определенного ноу-хау, т.к. вибрация, осуществляемая неравномерно, может приводить к расслоению залитой свежеприготовленной бетонной смеси и, как следствие, может приводить к трещинам во время сушки или во время нагрева.

Данная проблема имеет еще более критическое значение, когда залитая свежеприготовленная бетонная смесь покрывает большую площадь.

Следовательно, существует необходимость в разработке порошка, который может быть использован в стеклоплавильных печах, который легче внедрить.

Также существует необходимость в разработке легко перекачиваемой свежеприготовленной бетонной смеси, не требующей процедуры вибрации для укладывания и не приводящей к расслоению.

Целью настоящего изобретения является удовлетворение данных требований по меньшей мере частично.

Краткое описание изобретения

Согласно настоящему изобретению предложен порошок, предназначенный, в частности, для получения полов стеклоплавильной печи, содержащий в массовых процентах:

(а) от 94% до 99% частиц по меньшей мере одного огнеупорного материала, основным компонентом или компонентами которого являются оксид алюминия (Al2O3), и/или диоксид циркония (ZrO2), и/или диоксид кремния (SiO2);

(b) от 1% до 6%, предпочтительно от 3% до 5% гидравлического цемента;

(c) от 0 до 0,03% органических волокон;

(d) необязательно предпочтительно от 0,075% до 1% и предпочтительно от 0,1% до 1% поверхностно-активного вещества; и

(e) необязательно ускоритель схватывания, при этом фракция частиц, обладающих размером менее 40 мкм, распределена в массовых процентах относительно массы порошка следующим образом:

- фракция <0,5 мкм: ≤4%,

- фракция <2 мкм: ≥5%, предпочтительно ≥8%,

- фракция <10 мкм: ≥16%,

- фракция <40 мкм: 29-45%, предпочтительно ≥30-45%,

и доля диоксида циркония во фракции частиц с размером менее 10 мкм, называемых «мелкими фракциями», далее находится в диапазоне от 35 масс.% до 75 масс.% относительно общей массы указанной фракции.

Как будет видно более подробно в остальной части описания, свежеприготовленная бетонная смесь, изготовленная из данного порошка, и при условии, что поверхностно-активное вещество присутствует в указанной свежеприготовленной бетонной смеси, является:

- перекачиваемой при давлении всасывания, равном 180 бар или меньше;

- «самовыравнивающейся», т.е. она может быть уложена без процедуры вибрации; и

- не приводит к какому-либо расслоению.

Доля диоксида циркония в мелких фракциях тогда может составлять, в частности, более 40%, или более 45%, или более 50%, но менее 60%, или даже менее 55%, или менее 53%.

Предпочтительно частицы порошка распределены следующим образом в массовых процентах:

- фракция <0,5 мкм: ≥5%, но ≤6,5%, и/или

- фракция <2 мкм: ≥8%, предпочтительно ≥10% и предпочтительно ≥13%, но ≤18%, и/или

- фракция <10 мкм: ≥22%, предпочтительно ≥24%, но ≤35%, предпочтительно ≤34%, и/или

- фракция <40 мкм: ≥30%, но ≤40%.

Предпочтительно порошок обладает следующей композицией по массе, всего более 95%, предпочтительнее всего более 97%:

- Al2o3: 40%-65%,

- ZrO2: 20%-45%,

- SiO2: 8%-20%.

Предпочтительно:

- Al2O3: ≥45%, предпочтительно ≥50%, но ≤60%, и/или

- ZrO2: ≥25%, предпочтительно ≥30%, но ≤40% или даже ≤35%, и/или

- SiO2: ≥12%, но ≤15%.

Предпочтительно фракции (а) и (b) порошка в совокупности включают в массовых процентах:

- содержание частиц AZS (alumina-zirconia-silicate) более 40%, или более 45%,, или более 50%, или более 55%, но менее 70%, или менее 65%, или менее 60%; и/или

- содержание «свободного» диоксида циркония, т.е. не связанного с другим соединением, как например, в муллите или в материале AZS, более 5%, или более 8%, или более 10%, или более 12%, но менее 30%, или менее 25%, или менее 20%, или менее 18%; и/или

- общее содержание свободного оксида алюминия, т.е. не связанного с другим соединением, как, например, в материале AZS, более 5%, или более 8%, или более 10%, или более 15%, или более 18%, но менее 30%, или менее 25%, или менее 22%; и/или

- содержание реакционноспособного оксида алюминия более 1%, или более 3%, или более 5%, или более 7%, но менее 15%, или менее 13%, или менее 10%; и/или

- содержание плавлено-литого оксида алюминия более 5%, или более 8%, или более 10%, но менее 20%, или менее 17%, или менее 14%; и/или

- содержание кварцевой пыли менее 6%, или менее 5%, или менее 4%, но более 1%, или более 2%; и/или

- содержание гидравлического цемента менее 10%, или менее 7%, или менее 6%, но более 2% или более 4%.

Предпочтительно частицы AZS, частицы свободного диоксида циркония, частицы свободного оксида алюминия, кварцевая пыль и цементные частицы вместе представляют более 95% или даже приблизительно 100% массы комбинации фракций (а) и (b).

Предпочтительно порошок содержит от 3% до 5% кварцевой пыли.

Предпочтительно Al2O3+ZrO2+SiO2≥97%.

Также предпочтительно доля диоксида кремния во фракции частиц, обладающих размером менее 500 мкм, меньше или равна 16 масс.% и/или доля диоксида кремния во фракции частиц, обладающих размером менее 40 мкм, меньше или равна 14,5 масс.% относительно массы указанной фракции.

Предпочтительно максимальный размер частиц порошка согласно настоящему изобретению меньше или равен 10 мм, предпочтительно меньше или равен 8 мм и предпочтительно меньше или равен 5 мм.

Предпочтительно фракция частиц порошка, обладающих размером менее 500 мкм, представляет более 50 масс.% указанного порошка.

Предпочтительно фракция частиц порошка, обладающих размером от 40 мкм до 500 мкм, составляет от 15 до 30%, предпочтительно более 17%, или более 18%, но менее 28%, или менее 25%, или менее 22% относительно массы указанного порошка.

Настоящее изобретение также относится к свежеприготовленной бетонной смеси, полученной из порошка согласно настоящему изобретению.

Кроме того, выдержанный бетон, полученный из данной свежеприготовленной бетонной смеси, обладает удовлетворительным дилатометрическим поведением. Поэтому предпочтительно он может быть использован для получения полов стеклоплавильной печи.

Настоящее изобретение также относится к способу изготовления выдержанного бетона, включающему следующие последовательные стадии:

1) получение порошка согласно настоящему изобретению;

2) активация указанного порошка для получения свежеприготовленной бетонной смеси;

3) укладка указанной свежеприготовленной бетонной смеси;

4) выдерживание указанной свежеприготовленной бетонной смеси для получения выдержанного бетона; и

5) спекание указанного выдержанного бетона.

Предпочтительно на стадии (1) исходные материалы, содержащие более 90 масс.% диоксида циркония и обладающие средним размером (D50) менее 10 мкм, предпочтительно менее 5 мкм, например, диоксиды циркония СС10, продаваемые компанией Societe Europeenne des Produits Refractaires, используют в качестве источников диоксида циркония в мелких фракциях.

Предпочтительно на стадии (2) указанный порошок активируют путем добавления к нему количества воды предпочтительно более 4%, или даже более 5%, или более 6%, но менее 9%, или менее 8%, или менее 7%, предпочтительно от 5,1 до 8,2 масс.% относительно массы указанного порошка.

Предпочтительно на стадии (3) свежеприготовленная бетонная смесь может быть перекачана насосом, создающим давление всасывания, равное 180 бар или меньше.

Предпочтительно на стадии (3) свежеприготовленную бетонную смесь переносят из смесителя в место заливки посредством желоба, в котором она течет под действием силы тяжести.

Предпочтительно свежеприготовленную бетонную смесь заливают, и она не подвергается процедуре вибрации перед выдерживанием.

Предпочтительно на стадии (5) выдержанный бетон спекают при температуре от 1000°С до 1500°С, предпочтительно на воздухе при атмосферном давлении. Время спекания подбирают в соответствии с размерами спекаемого продукта. Время спекания, как правило, составляет от 1 до 20 часов, предпочтительно от 5 до 10 часов. В областях применения, в которых в рабочем положении выдержанный бетон может быть подвергнут условиям нагрева, достаточным для спекания, выдержанный бетон помещают в положение без спекания, а затем спекают in situ.

На стадии (3) свежеприготовленная бетонная смесь может быть залита таким образом, что выдержанный бетон формирует пол стеклоплавильной печи.

Определения

- Термин «порошок» означает сухую смесь частиц, способную затвердевать после активации.

- «Размер» частицы традиционно приведен путем описания распределения частиц по размерам. Лазерный анализатор размера частиц используют, например, для измерения размеров, равных 5 мм или менее.

- То, что называется «средним размером» ансамбля частиц, обозначаемым D50, представляет собой размер, делящий частицы данного ансамбля на первую и вторую популяции, равные по массе, при этом данные первые и вторые популяции содержат только частицы, обладающие размером больше и меньше среднего размера соответственно.

- Активация представляет собой процесс затвердевания. Активированное состояние традиционно является результатом смачивания порошка водой или другой жидкостью. В ходе данного процесса влажный порошок называется «свежеприготовленной бетонной смесью».

- Твердая масса, полученная путем затвердевания свежеприготовленной бетонной смеси, называется «выдержанным бетоном». Таким образом, выдержанный бетон состоит из ансамбля зерен, соединенных матрицей.

- Гидравлический цемент или «гидравлическое вяжущее вещество» представляет собой вяжущее вещество, которое после активации вызывает гидравлическое затвердевание или схватывание при температуре окружающей среды.

- Термин «диоксид циркония» означает оксид циркония ZrO2. Когда упоминается ZrO2, следует понимать, что это означает (ZrO2+HfO2), т.к. небольшое количество HfO2, химически неотделимого от ZrO2 в процессе плавления и обладающего сходными свойствами, всегда естественным образом присутствует в источниках диоксида циркония с содержанием, как правило, менее 2%. Поэтому оксид гафния не рассматривают как примесь.

- Термин «основные компоненты» означает компоненты, обладающие самыми высокими долями по массе.

- Все проценты в настоящем описании представляют собой массовые проценты, если не указано иное.

Подробное описание

Указанные частицы (а) могут состоять из огнеупорных материалов, обладающих различными химическими составами. Распределения частиц по размерам также могут отличаться в зависимости от составляющего материала при условии, что в целом выдерживаются ограничения размера частиц, налагаемые настоящим изобретением.

Однако доля диоксида циркония в мелких фракциях (фракция порошка, состоящая из частиц, обладающих размером менее 10 мкм) должна составлять от 40 масс.% до 75 масс.% относительно общей массы указанной фракции.

Не являясь связанными рамками одной из теорий, авторы настоящего изобретения считают, что присутствие диоксида циркония в мелких фракциях в указанных долях позволяет укладывать свежеприготовленную бетонную смесь под собственной тяжестью, при этом мелкие фракции диоксида циркония облегчают движение частиц относительно друг друга и предотвращают расслаивание.

Увеличение содержания диоксида циркония в мелких фракциях приводит к существенному увеличению высвобождения камней выше содержания диоксида циркония в мелких фракциях, равного примерно 65%. При менее 55% диоксида циркония в мелких фракциях, высвобождение камней становится незначительным или даже по существу нулевым. Следовательно, предпочтительно содержание диоксида циркония в мелких фракциях составляет от 40% до 65%, предпочтительно от 40% до 55%.

Предпочтительно, порошок обладает следующим массовым составом, в совокупности более 95%, предпочтительно в совокупности более 97%:

- Al2O3: 40-65%,

- ZrO2: 20-45%,

- SiO2: 8-20%.

Также предпочтительно порошок обладает следующим массовым составом, в совокупности более 95%, предпочтительно в совокупности более 97%:

- Al2O3: 45-65%, предпочтительно 50-60%,

- ZrO2: 25-40%, предпочтительно 30-40%,

- SiO2: 8-15%.

Порошок также может обладать следующим массовым составом, в совокупности более 95%, предпочтительно в совокупности более 97%:

- Al2O3: 45-65%,

- ZrC2: 20-35%,

- SiO2: 12-20%.

Для получения частиц (а) могут быть использованы различные огнеупорные материалы, получаемые, например, из:

- плавлено-литых огнеупоров, таких как ER-1681 или I'ER-1711, получаемых и продаваемых компанией Societe Europeenne des Produits Refractaires. Эти два продукта, называемые в Таблице 1 «частицы AZS» (из-за содержания Al2O3, ZrO2 и SiO2), содержат исходя из оксидов: от 32 до 54 масс.% ZrO2, от 36 до 51 масс.% Al2O3, от 10 до 16 масс.% SiO2 и от 0,2 до 1,5 масс.% Na2O;

- плавленых муллитовых огнеупоров, называемых «муллит» в Таблице 1, например порошка, содержащего 76,5% Al2O3 и 22,5% SiO2, размер частиц которого варьирует от 0,7 до 1,5 мм;

- продуктов, обладающих высоким содержанием диоксида циркония, которые называются «диоксид циркония» в Таблице 1, например, оксид диоксид циркония СС10, продаваемый компанией Societe Europeenne des Produits Refractaires. Данный продукт содержит более 99% ZrO2 и средний размер (D50) частиц диоксида циркония составляет 3,5 мкм;

- реакционноспособного оксида алюминия или смеси реакционноспособных оксидов алюминия, содержащей более 99% Al2O3, при этом средний размер частиц реакционноспособного оксида алюминия, возможно, варьирует от 0,5 мкм до 3 мкм;

- плавлено-литого оксида алюминия, частицы которого обладают размером от 0,04 до 0,5 мм; и

- диоксида кремния, такого как кварцевая пыль, продаваемая компанией Societe Europeenne des Produits Refractaires. Данный стеклообразный диоксид кремния содержит более 93% диоксида кремния (SiO2) и находится в форме порошка, содержащего частицы с размером от 0,1 до 5 мкм и средним размером 0,5 мкм.

Предпочтительно присутствие диоксида кремния позволяет уменьшать количество воды, необходимое, чтобы свежеприготовленная бетонная смесь была текучей. По-видимому, очень мелкие частицы диоксида кремния хорошо распределены и, следовательно, позволяют получать хорошее связывание в конечном продукте после спекания. По этой причине считается предпочтительным содержание кварцевой пыли в порошке, равное от 3% до 5%.

Предпочтительно доля диоксида кремния во фракции частиц, обладающих размером менее 500 мкм, меньше или равна 16 масс.%, предпочтительно меньше 14,5 масс.% относительно массы указанной фракции.

Предпочтительно доля диоксида кремния во фракции частиц, обладающих размером менее 40 мкм, меньше или равна 14,5 масс.% или даже меньше 11 масс.% относительно массы указанной фракции.

Гидравлический цемент, обозначенный (b), составляет от 1 масс.% до 6 масс.% порошка, предпочтительно более 3 масс.%, но менее 5 масс.%. Гидравлический цемент (b) может представлять собой высокоглиноземистый цемент или смесь различных цементов. Для ограничения содержания извести (CaO), является предпочтительным использование цемента с высоким содержанием оксида алюминия, такого как цемент СА25 компании Alcoa. Цемент СА25 содержит более 78% Al2O3 и менее 19% CaO. Частицы цемента СА25 обладают средним размером, равным примерно 8 мкм.

Предпочтительно содержание оксида алюминия гидравлического цемента составляет более 60 масс.%. Также предпочтительно гидравлический цемент содержит в качестве основных компонентов оксид алюминия и алюминаты кальция.

Порошок согласно настоящему изобретению также может содержать органические волокна (с) в количестве от 0 до 0,03%. Данные волокна представляют собой, например, полипропиленовые, полиакрилонитрильные волокна или волокна поливинилового спирта, средняя длина которых варьирует от 18 до 24 мм.

Присутствие органических волокон помогает повышать прочность сырца выдержанного бетона и предотвращает образование трещин во время сушки. Однако данные волокна не являются обязательными. Более того, добавление волокон снижает свойство самовыравнивания свежеприготовленной бетонной смеси, тогда как содержание волокон более 0,03% препятствует самовыравниванию свежеприготовленной бетонной смеси.

Более того, органические волокна (с) элиминируются по мере повышения температуры печи, таким образом, создавая сеть небольших каналов, способствующих более эффективному удалению воды.

Предпочтительно порошок согласно настоящему изобретению дополнительно содержит по меньшей мере одно поверхностно-активное вещество (d) в количестве, равном от 0,1% до 1%, предпочтительно в количестве более 0,2%, но менее 0,5% и более предпочтительно менее 0,4%. Роль данного поверхностно-активного вещества заключается, в частности, в модификации реологических свойств свежеприготовленной бетонной смеси для облегчения перекачивания. Предпочтительным является использование поверхностно-активных веществ типа модифицированного поликарбоксилата, предпочтительно типа модифицированного поликарбоксилатного эфира и более предпочтительно на основе полиэтиленгликоля.

Предпочтительно порошок согласно настоящему изобретению также содержит по меньшей мере один ускоритель схватывания (е), предпочтительно в количестве от 0,01 до 0,15%. Указанные ускорители схватывания известны per se специалистам в данной области техники.

Распределение частиц порошка по размерам является таким, что:

- фракция <0,5 мкм: ≥4%,

- фракция <2 мкм: ≥5%,

- фракция <10 мкм: ≥16%,

- фракция <40 мкм: 29-45%.

Очевидно, что частицы, обладающие размером менее 10 мкм (которые составляют «фракцию <10 мкм»), являются компатибилизированными в 29%-45% частиц, обладающих размером менее 40 мкм, и что частицы, обладающие размером менее 2 мкм, являются компатибилизированными в частицы, обладающие размером менее 40 мкм, и частицы, обладающие размером менее 10 мкм, и т.д.

Предпочтительно частицы порошка распределены следующим образом:

- фракция <0,5 мкм: ≥4%,

- фракция <2 мкм: ≥8%,

- фракция <10 мкм: ≥16%,

- фракция <40 мкм: 30-45%.

Также предпочтительно частицы порошка распределены следующим образом:

- фракция <0,5 мкм: ≥5%,

- фракция <2 мкм: ≥10%,

- фракция <10 мкм: ≥22%,

- фракция <40 мкм: 30-45%.

Также предпочтительно частицы порошка распределены следующим образом:

- фракция <0,5 мкм: ≥5%,

- фракция <2 мкм: 10%-18%,

- фракция <10 мкм: 22%-35,%

- фракция <40 мкм: 30%-40%.

Также предпочтительно, частицы порошка распределены следующим образом:

- фракция <0,5 мкм: 5%-6,5,%

- фракция <2 мкм: 13%-18%,

- фракция <10 мкм: 24%-34%,

- фракция <40 мкм: 30%-40%.

Порошок согласно настоящему изобретению может быть упакован в мешки или в бочки. Предпочтительно порошок готов к использованию, т.е. содержит все компоненты за исключением воды.

Для изготовления свежеприготовленной бетонной смеси из порошка согласно настоящему изобретению различные компоненты тщательно смешивают с количеством воды (f), варьирующим от 5,1 масс.% до 8,2 масс.% относительно массы указанного порошка. Содержание воды может быть скорректировано в соответствии с бетонной смесью.

Предпочтительно данная свежеприготовленная бетонная смесь может быть перенесена напрямую в стеклоплавильную печь, например, для получения подслоя пола, путем затекания под действием силы тяжести посредством желоба. Она также может быть перекачана с использованием поршневого насоса. Следовательно, она может быть обработана просто путем заливки, без вибрации.

Выдержанный бетон затем оставляют стоять при температуре окружающей среды. Затем повышение температуры печи вызывает спекание выдержанного бетона и приводит к получению выдержанного и спеченного бетона согласно настоящему изобретению. Наиболее подходит температура спекания от 1000 до 1500°С. Если выдержанный бетон спекают в печи, время выдерживания может составлять от 1 до 20 часов, предпочтительно от 5 до 10 часов.

Предпочтительно спекание осуществляют in situ.

Порошок согласно настоящему изобретению также может служить для изготовления блоков определенной формы различных размеров, в частности блоков, предназначенных для сборки в стеклоплавильной печи.

Примеры

Следующие неограничивающие примеры приведены с целью иллюстрации настоящего изобретения.

Свойство «самовыравнивания» и расслоение оценивали посредством следующего теста:

- 25 кг свежеприготовленной бетонной смеси получают в смесителе со временем смешивания, равным 17 минут, а затем заливают в предварительно смазанную воронку в форме усеченной пирамиды, расположенную концом вниз и имеющую высоту 320 мм, отверстие квадратного поперечного сечения более 350 мм×350 мм и выпускное отверстие квадратного поперечного сечения менее 130×130 мм, изначально закрытое люком.

Затем люк воронки быстро открывают и свежеприготовленная бетонная смесь течет под собственной тяжестью через выпускное отверстие в верхнюю часть (700 мм от земли) прямого полукруглого предварительно смазанного ПВХ (поливинилхлорид) желоба, имеющего диаметр 170 мм и длину 1600 мм, при этом нижний конец указанного желоба составляет 380 мм от земли.

Свежеприготовленная бетонная смесь течет по желобу, и ее заливают в форму, помещенную под желоб, ниже нижнего конца желоба. Указанная форма представляет собой деревянную форму, обладающую размерами 300 мм×300 мм×60 мм, которую смазывают и горизонтально помещают на землю.

Затем свежеприготовленную бетонную смесь оставляют стоять до затвердевания в форме плиты.

Толщину плиты измеряют на каждой из четырех боковых граней плиты, на обоих концах и посередине каждой грани.

Свойства самовыравнивания (или SL) достигают, если верхняя поверхность плиты оказывается по существу гладкой на глаз и если разница Е между наименьшей измеренной толщиной и наибольшей измеренной толщиной меньше или равна 2 мм на каждой из четырех боковых граней.

После обработки в печи при 110°С в течение 24 часов, плиту распиливают на две по центру, тем самым получая две поверхности распила. Расслоение приводит к перемещению крупных зерен с верхней поверхности плиты. Расслоение считается присутствующим, когда на поверхностях распила появляется поверхностный слой цементного молока, распространяющийся от верхней грани плиты на глубину е, равную 3 мм или больше.

Берут образец каждой огнеупорной плиты для определения дилатометрического поведения. Из-за содержания Al2O3, ZrO2 и SiO2 материалы данных огнеупорных плит относятся к семейству AZS. Следовательно, когда указанные образцы нагревают до 1350°С, они расширяются до максимальной температуры расширения Tdmax, а затем сжимаются. Измеряют температуру Tdmax и ΔL% расширения.

Расширение огнеупорного материала создает термомеханические напряжения, которые могут вызывать трещины. Следовательно, предпочтительно, чтобы максимальная температура расширения Tdmax была близка к температуре эксплуатации, как правило, от 1250°С до 1300°С.

ΔL% равна отношению разницы длин образца Lmax при Tdmax и L1350 при 1350°С соответственно к начальной длине L образца (при температуре окружающей среды, равной примерно 20°С), т.е. ΔL%=(Lmax-L1350)/L, где L равна 50 мм.

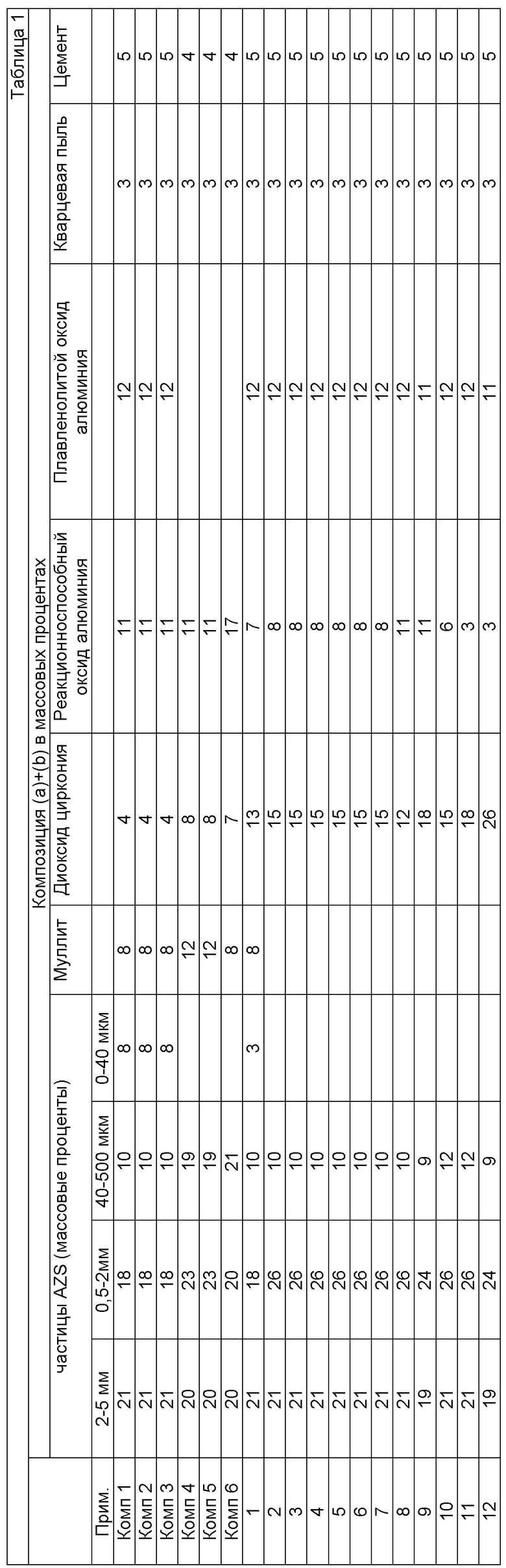

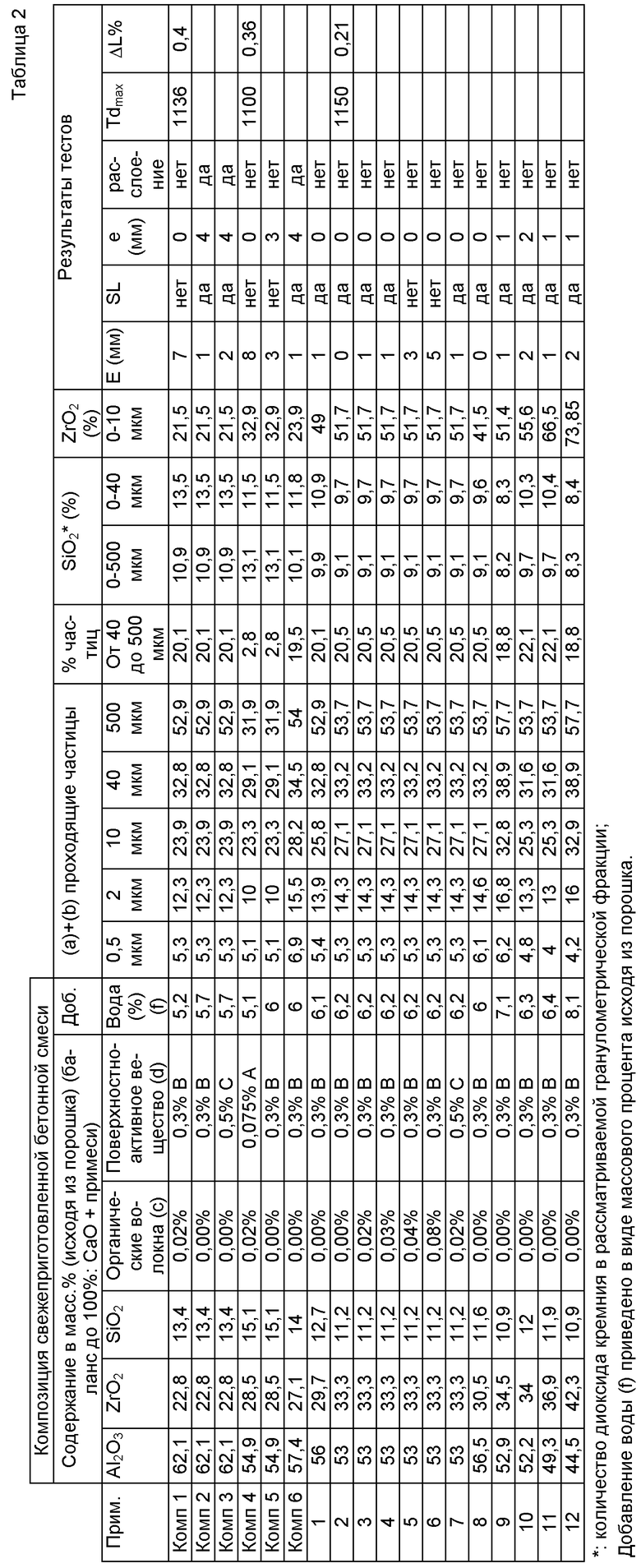

В Таблице 1 приведена композиция смесей частиц (а)+(b). Также показано распределение используемых частиц AZS по размерам. В частности, колонки под заголовком «частицы AZS (массовые проценты)» соответствуют коммерческим источникам, используемым в качестве исходных материалов, а не фактически измеренным значениям распределения частиц по размерам. Таким образом, например, образец «комп 1» получают из исходного количества вещества, образованного на 10% из коммерческого источника частиц AZS, листок технических данных для которого или упаковка показывают «40-500 мкм». Однако все частицы данного коммерческого источника частиц AZS не обладают точно размером от 40 до 500 мкм. Измеренные значения размеров частиц приведены в Таблице 2.

В Таблице 2 приведены композиции тестированной свежеприготовленной бетонной смеси. Содержание Al2O3, ZrO2 и SiO2 бетона, полученного из свежеприготовленных бетонных смесей, по существу идентично содержанию используемых порошков.

В Таблице 2 поверхностно-активное вещество А представляет собой длинноцепочечный полифосфат натрия, и поверхностно-активные вещества В и С представляют собой соединения семейства модифицированных поликарбоксилатных эфиров. Выбор поверхностно-активного вещества из поверхностно-активных веществ, обычно используемых специалистами в данной области техники, будет определяться результатами простых тестов, таких как описаны в настоящей заявке, в соответствии с необходимыми характеристиками (плотность полученного выдержанного бетона, дилатометрические свойства полученного выдержанного бетона).

В Таблице 2 в колонке «ZrO2: 0-10 мкм» показана доля диоксида циркония во фракции частиц, обладающих размером менее 10 мкм, в масс.% относительно общей массы указной фракции.

Данные результаты позволяют сделать следующие наблюдения:

- Пример «Комп 1» в соответствии с идеей FR 2832403 не обладает свойством самовыравнивания без расслоения;

- сравнение Примеров «Комп 1» и «Комп 2» показывает, что увеличения содержания воды (с 5,2% до 5,7%) и исключения волокон не достаточно для придания свежеприготовленной бетонной смеси свойства самовыравнивания без расслоения. Свежеприготовленная бетонная смесь «Комп 2» является самовыравнивающейся, но подвергается расслоению. Увеличение содержания воды может приводить к ухудшению свойств выдержанного бетона;

- сравнение Примеров «Комп 1», «Комп 2» и «Комп 3» показывает, что изменение поверхностно-активного вещества (С вместо В) не придает свежеприготовленной бетонной смеси свойство самовыравнивания без расслоения (которое является для Примеров Комп 1 и Комп 2);

- Пример «Комп 4» показывает, что содержания диоксида циркония в мелких фракциях, равного 32,9%, не достаточно для придания свойства самовыравнивания;

- Пример «Комп 5» показывает, что модификация содержания поверхностно-активного вещества и воды не обязательно делает свежеприготовленную бетонную смесь самовыравнивающейся. Кроме того, было установлено, что при дальнейшем увеличении содержания воды можно получать свойство самовыравнивания, но за счет расслоения;

- свежеприготовленная бетонная смесь Примера «Комп 6» является самовыравнивающейся, но подвергается расслоению;

- в Примере 1 распределение частиц по размерам очень близко к распределению частиц в Примере «Комп 1», но с 49% содержанием диоксида циркония в мелких фракциях (в отличие от 21,5% в случае «Комп 1») вследствие дополнительного добавления мелких фракций диоксида циркония (увеличение от 4% до 13%). Предпочтительно Пример 1 обладает свойством самовыравнивания без расслоения. Примеры 2-7 обладают композициями, схожими с композициями Примера 1;

- Примеры 2, 3 и 4 показывают, что содержание волокон до 0,03% не ухудшает свойство самовыравнивания. Однако Примеры 5 и 6 показывают, что 0,05% и 0,08% содержание волокон подавляет свойство самовыравнивания;

- Пример 7 показывает, что свойство самовыравнивания не утрачивается при использовании другого поверхностно-активного вещества (тип С);

- Пример 8 обладает 41,5% содержанием диоксида циркония в мелких фракциях. Сравнение Примеров «Комп 4» и «Комп 5» показывает, что содержание диоксида циркония в мелких фракциях, составляющее по меньшей мере 40%, необходимо для получения свойства самовыравнивания без расслоения;

- Примеры 9-12 позволяют определить максимальное содержание диоксида циркония в мелких фракциях для сохранения свойства самовыравнивания без расслоения. Пример 12 показывает, в частности, что можно вводить до 73,8% диоксида циркония в мелкие фракции. Более высокое содержание диоксида циркония в мелких фракциях значительно снижают характеристику высвобождения камней; и

- Порошки Примеров 2-7 являются предпочтительными, среди них всех порошок Примера 3 (0,02% содержание волокна) наиболее предпочтителен.

Как теперь очевидно, согласно настоящему изобретению предложен порошок для получения свежеприготовленной бетонной смеси, которая является «самовыравнивающейся», т.е. может быть уложена без процедуры вибрации, и которая не приводит к расслоению.

Кроме того, данная свежеприготовленная бетонная смесь может быть перекачена с давлением всасывания, равным 180 бар или меньше.

Следовательно, свежеприготовленная бетонная смесь согласно настоящему изобретению позволяет получать без процедуры вибрации выдержанный бетон и, в частности, пол особенно для стеклоплавильной печи, в которой указанный выдержанный бетон вступает в контакт со стекломассой. Несмотря на отсутствие процедуры вибрации поведение в процессе эксплуатации данного выдержанного бетона отличное.

Конечно, настоящее изобретение не ограничивается описанными воплощениями, указанные воплощения приведены только в качестве не ограничивающих иллюстративных примеров.

Дополнительные примеры

Следующие примеры приведены с целью иллюстрации того факта, что изобретение не ограничивается порошком, содержащим частицы по меньшей мере одного огнеупорного материала, основными компонентами которого являются оксид алюминия и диоксид кремния и диоксид циркония.

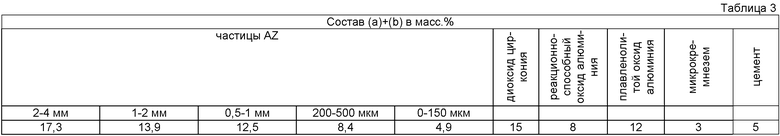

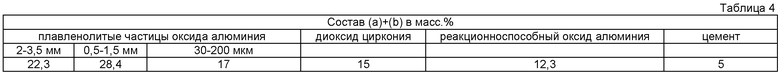

Вместо AZS (оксид алюминия, диоксид циркония и диоксид кремния) частиц в примере А были использованы частицы оксида алюминия и диоксида циркония (AZ), в примере В были использованы частицы оксида алюминия и в примере С были использованы частицы диоксида кремния.

AZ частицы получают путем расплавления, литья, затвердевания и измельчения, и они имеют следующий химический состав: Al2O3: до 100%, ZrO2: 37,5%, SiO2: менее 0,05, другие: 1,1%.

Частицы оксида алюминия представляют собой плавлено-литые частицы, содержащие 99,5% оксида алюминия. Частицы диоксида кремния представляют собой плавлено-литые частицы, содержащие 99,5% диоксида кремния.

Свойства самовыравнивания и расслоения композиции оценивают с помощью способа, описанного в настоящей заявке ранее.

В таблице 3 приведен состав смеси частиц (а)+(b) примера А. Там же указан гранулометрический состав использованных AZ частиц.

В таблице 4 приведен состав смеси частиц (а)+(b) примера В. Там же указан гранулометрический состав использованных частиц оксида алюминия. Как можно видеть, в примере В включены частицы оксида алюминия, диоксида циркония и цемента.

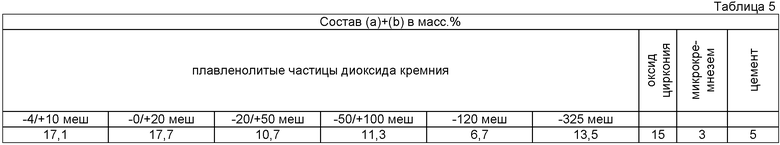

В таблице 5 приведен состав смеси частиц (а)+(b) примера С. Там же указан гранулометрический состав использованных частиц диоксида кремния. Как можно видеть, в примере С включены частицы диоксида кремния, диоксида циркония и цемента.

Можно отметить, что эти дополнительные примеры, как и те, что представлены в настоящей заявке, включают ZrO2 в виде частиц диоксида циркония, так что доля диоксида циркония во фракции частиц, имеющих размер менее 10 мкм, составляет от 35 до 75% в соответствии с настоящим изобретением.

Измеренный размер частиц и состав свежеприготовленной тестируемой бетонной смеси приведены в таблице 6. В таблице 4 в колонке "ZrO2: 0-10 мкм" указана доля диоксида циркония во фракции частиц, имеющих размер менее 10 мкм, в масс.% от общей массы указанной фракции.

Вышеуказанные результаты демонстрируют, что порошок для изготовления свежеприготовленной бетонной смеси, содержащий частицы AZ, или состоящий из частиц оксида алюминия, диоксида циркония и цемента, или состоящий из частиц диоксида кремния, диоксида циркония и цемента, придает указанной бетонной смеси свойство самовыравнивания, т.е. эта смесь может быть уложена без стадии виброуплотнения, причем не наблюдается ее расслоения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ОГНЕУПОРНОЙ РЕМОНТНОЙ МАССЫ И ПОРОШКОВАЯ СМЕСЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2173308C2 |

| ОГНЕУПОРНЫЙ БЛОК ДЛЯ СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ | 2009 |

|

RU2527947C2 |

| ПОРОШОК ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2532818C2 |

| СПЕЧЕННЫЙ И ЛЕГИРОВАННЫЙ ПРОДУКТ НА ОСНОВЕ ЦИРКОНА + NbO ИЛИ TaO | 2007 |

|

RU2453519C2 |

| ПРОДУКТ ИЗ ОКСИДА ХРОМА | 2013 |

|

RU2642739C2 |

| РАДИАЦИОННО-ЗАЩИТНАЯ КОМПОЗИЦИЯ, ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ДИОКСИДА УРАНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАПОЛНИТЕЛЯ | 2006 |

|

RU2320036C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ИЗДЕЛИЯ С ВЫСОКОЙ ОДНОРОДНОСТЬЮ ХИМИЧЕСКОГО СОСТАВА | 2022 |

|

RU2796140C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2013 |

|

RU2531960C1 |

| ПРИМЕНЕНИЕ СОЕДИНЕНИЙ, СОДЕРЖАЩИХ ОКСИД АЛЮМИНИЯ И ОКСИД КРЕМНИЯ, ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2011 |

|

RU2577344C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ГРАДИЕНТНОГО МАТЕРИАЛА | 2013 |

|

RU2592652C2 |

Изобретение относится к порошкам для получения самовыравнивающейся свежеприготовленной бетонной смеси. Технический результат заключается в улучшении самовыравнивания бетонной смеси. Порошок содержит, масс.%: от 94% до 99% частиц по меньшей мере одного огнеупорного материала, основным компонентом или компонентами которого являются оксид алюминия, и/или диоксид циркония, и/или диоксид кремния; от 1% до 6% гидравлического цемента; от 0 до 0,03% органических волокон; необязательно от 0,075% до 1%, предпочтительно от 0,1% до 1% поверхностно-активного вещества; и необязательно ускоритель схватывания, при этом фракция частиц, обладающих размером менее 40 мкм, распределена относительно массы порошка следующим образом, масс.%: фракция <0,5 мкм - ≥4%, фракция <2 мкм - ≥5%, фракция <10 мкм - ≥16%, фракция <40 мкм - 29-45%, и доля диоксида циркония во фракции частиц с размером менее 10 мкм, называемых «мелкими фракциями», находится в диапазоне от 35 масс.% до 75 масс.% относительно общей массы указанной фракции. 2 н. и 22 з.п. ф-лы, 6 табл.

1. Порошок для получения самовыравнивающейся свежеприготовленной бетонной смеси, содержащий в массовых процентах:

(a) от 94% до 99% частиц по меньшей мере одного огнеупорного материала, основным компонентом или компонентами которого являются оксид алюминия, и/или диоксид циркония, и/или диоксид кремния;

(b) от 1% до 6% гидравлического цемента;

(c) от 0 до 0,03% органических волокон;

(d) необязательно от 0,075% до 1%, предпочтительно от 0,1% до 1% поверхностно-активного вещества; и

(e) необязательно ускоритель схватывания,

при этом фракция частиц, обладающих размером менее 40 мкм, распределена в массовых процентах относительно массы порошка следующим образом:

- фракция <0,5 мкм: ≥4%,

- фракция <2 мкм: ≥5%,

- фракция <10 мкм: ≥16%,

- фракция <40 мкм: 29-45%,

и доля диоксида циркония во фракции частиц с размером менее 10 мкм, называемых «мелкими фракциями», находится в диапазоне от 35 мас.% до 75 мас.% относительно общей массы указанной фракции.

2. Порошок по п.1, содержащий от 0,075% до 1% поверхностно-активного вещества и/или содержащий ускоритель схватывания.

3. Порошок по п.1, в котором доля диоксида циркония в мелких фракциях составляет более 40%, но менее 60%.

4. Порошок по п.1, в котором частицы указанного порошка распределены следующим образом в массовых процентах:

- фракция <0,5 мкм: ≥5%,

- фракция <2 мкм: ≥8%, и/или

- фракция <10 мкм: ≥22%, и/или

- фракция <40 мкм: ≥30%.

5. Порошок по п.1, в котором частицы указанного порошка распределены следующим образом в массовых процентах:

- фракция <0,5 мкм: ≤6,5%,

- фракция <2 мкм: ≥10%, и/или

- фракция <10 мкм: ≥35%, и/или

- фракция <40 мкм: ≤40%.

6. Порошок по п.1, в котором частицы указанного порошка распределены следующим образом в массовых процентах:

- фракция <2 мкм: ≥13%,

- фракция <10 мкм: 24%-34%.

7. Порошок по п.1, в котором частицы указанного порошка распределены следующим образом в массовых процентах:

- фракция <2 мкм: ≤18%.

8. Порошок по п.1, обладающий следующим массовым составом, в совокупности более 95%:

- Al2O3: 40%-65%,

- ZrO2: 20%-45%,

- SiO2: 8%-20%.

9. Порошок по п.1, обладающий следующим массовым составом:

- Al2O3: ≥45%, и/или

- ZrO2: ≥25%, и/или

- SiO2: ≤15%.

10. Порошок по п.1, обладающий следующим массовым составом:

- Al2O3: ≤60%, и/или

- ZrO2: ≤40%, и/или

- SiO2: ≥12%.

11. Порошок по п.1, обладающий следующим массовым составом:

- Al2O3: ≥50% и/или

- ZrO2: ≥30%.

12. Порошок по п.8, в котором Al2O3+ZrO2+SiO2≥97%.

13. Порошок по п.1, содержащий от 3% до 5% кварцевой пыли.

14. Порошок по п.1, в котором доля диоксида кремния во фракции частиц, обладающих размером менее 500 мкм, меньше или равна 16 мас.% относительно массы указанной фракции.

15. Порошок по п.1, в котором доля диоксида кремния во фракции частиц, обладающих размером менее 40 мкм, меньше или равна 14,5 мас.% относительно массы указанной фракции.

16. Порошок по п.1, в котором гидравлический цемент (b) составляет от 3 мас.% до 5 мас.% указанного порошка.

17. Порошок по п.1, в котором поверхностно-активное вещество представляет собой модифицированный поликарбоксилатный эфир.

18. Порошок по п.1, в котором фракция частиц, обладающих размером менее 500 мкм, составляет более 50 мас.% указанного порошка.

19. Порошок по п.1, в котором фракция частиц, обладающих размером от 40 мкм до 500 мкм, составляет от 15 до 30% относительно массы указанного порошка.

20. Способ изготовления выдержанного и спеченного бетона, включающий следующие последовательные стадии:

1) получение порошка;

2) активация указанного порошка для получения свежеприготовленной бетонной смеси;

3) укладка указанной свежеприготовленной бетонной смеси;

4) выдерживание указанной свежеприготовленной бетонной смеси для получения выдержанного бетона; и

5) спекание указанного выдержанного бетона, при этом в указанном способе на стадии (1) указанный порошок представляет собой порошок по любому из пп.1-19 и на стадии (3) свежеприготовленную бетонную смесь заливают и ее не подвергают процедуре вибрации перед выдерживанием.

21. Способ по п.20, в котором на стадии (1) исходные материалы, содержащие более 90 мас.% диоксида циркония и обладающие средним размером D50 менее 10 мкм, используют в качестве источника диоксида циркония в мелких фракциях.

22. Способ по п.20, в котором на стадии (2) указанный порошок активируют путем добавления к нему воды количеством от 5,1 до 8,2 мас.% относительно массы указанного порошка.

23. Способ по п.20, в котором на стадии (3) свежеприготовленную бетонную смесь перекачивают насосом, создающим давление всасывания, равное 180 бар или меньше, и/или переносят в место заливки путем стекания под действием силы тяжести по желобу.

24. Способ по п.20, в котором на стадии (3) свежеприготовленную бетонную смесь заливают таким образом, что выдержанный и спеченный бетон формирует пол стеклоплавильной печи.

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ПОМАДНЫХ КОНФЕТ | 2011 |

|

RU2458520C1 |

| Способ внутриротовой функциональной диагностики височно-нижнечелюстного сустава | 2024 |

|

RU2832403C1 |

| US 20040138048 A1, 15.07.2004 | |||

| US4308067 A1, 29.12.1981 | |||

Авторы

Даты

2014-11-20—Публикация

2009-10-26—Подача