Предлагаемое изобретение относится к порошковой металлургии и может быть использовано для формования изделий как методом литья термопластичного шликера, так и методом прямого формования инжектированием через форсунки.

Известен способ получения керамической массы (RU 2233816, опубл. 2004), включающий смешивание плазмохимических порошков оксидов металлов и органической связки, при этом перед смешиванием плазмохимические порошки предварительно подвергают низкотемпературному отжигу при температуре 800-1400°C в течение 0,5-1,0 ч, а затем механической активации путем размола в шаровой мельнице с добавлением поверхностно-активного вещества в течение 50-100 ч. Используют плазмохимические порошки оксидов алюминия, магния, иттрия, кальция, церия, диоксида циркония и их смесей. Изобретение позволяет получить керамическую массу на основе ультрадисперсных плазмохимических порошков оксидов металлов с содержанием органической связки не выше, чем у известных стандартных шликеров, и литейными способностями на уровне этих стандартных шликеров.

Основным недостатком известного способа является неоднородность плотности по объему прессовки, обусловленная трением частиц о стенки пресс-формы, что обусловливает для всех известных резкое изменение свойств в микрообъемах материала.

Известен способ получения керамической массы [RU 2307110, опубл. 27.09.2007] включает низкотемпературный отжиг плазмохимических порошков оксидов металлов при температуре 800-1000°C в течение 1 часа, механическую активацию путем размола в течение 25-50 ч в шаровой мельнице с добавлением 0,25-0,5 мас.% хлорида натрия в виде водного раствора в качестве поверхностно-активного вещества, смешивание плазмохимических порошков оксидов металлов и органической связки - 12-15 вес.% парафина, содержащего 2-3 вес.% пчелиного воска. Используют плазмохимические порошки оксидов алюминия, мантия, иттрия, кальция, церия, диоксида циркония и их смесей. Изобретение позволяет получить керамическую массу на основе ультрадисперсных плазмохимических порошков оксидов металлов с пониженным содержанием органической связки и сохранением структуры нанопорошков при высоких значениях литейной способности.

Основным недостатком этого способа является низкая текучесть термопластичного шликера, что вызывает необходимость его разогрева до температуры 95-110, при которой происходит термическая деградация (разложение) полимерной связки (парафин, воск, олеиновая кислота), входящей в состав шликера.

Эти недостатки известных способов формования не позволяют получать изделия сложной формы вследствие многостадийности технологического процесса получения сформованного материала и нестабильности свойств спеченного изделия.

Наиболее близким аналогом заявленного изобретения по совокупности существенных признаков является способ получения керамического шликера, известный из US 6592695, кл. B32B 31/26, опубл. 15.07.2003. Известный способ включает смешивание высокодисперсного керамического порошка и органической связки при температуре выше температуры плавления связки. Высокодисперсный порошок представляет собой оксид алюминия, оксид циркония, оксид магния, оксид иттрия и т.п., а также их комбинации. Связка представляет собой сложную систему, состоящую из полиолефина (воска или парафина с температурой кристаллизации от 49 до 89°C в зависимости от состава), сополимера (предпочтительно этиленвинилацетата с температурой плавления 87°C) и поверхностно-активного вещества (ПАВ, преимущественно стеариновой кислоты) в соотношении (мас.%): 70-90 полиолефина, 1-30 сополимера, 0-20 ПАВ. Керамический шликер содержит 70-90 мас.% твердой фазы и остальное - связка, например, количество связки составляет 15 мас.%.

Задачей предлагаемого изобретения является разработка способа получения керамического шликера, обеспечивающего повышенную текучесть при низких температурах и устойчивость к термическим воздействиям.

Указанный технический результат достигается тем, что в способе получения керамического шликера, включающем смешивание дисперсного порошка оксидов металлов и органической связки, в порошок в виде твердых растворов оксидов металлов дисперсностью в качестве органической связки добавляют парафин или воск 12-18 вес.%, остальное - исходный порошок, доводят массу до температуры 80-90°C, затем в нее добавляют расплавленную смесь стеариновой кислоты и этиленвинилацетата в соотношении 1/4-1/3 в количестве 5-6 вес.% от массы органической связки и полученную массу перемешивают.

В качестве порошка в виде твердых растворов оксидов металлов используют высокодисперсный порошок, выбранный из группы: ZrO2-MgO, ZrO2-Y2O3, ZrO2-Y2O3-Al2O3

Полученную массу перемешивают в течение 2 часов при температуре 80-90°C.

Сущность изобретения заключается в том, что способ получения керамического шликера включает смешивание порошка в виде твердых растворов оксидов металлов дисперсностью 0,1-1 мкм и органической связки в определенном качественном и количественном соотношении. В дисперсный порошок в виде твердых растворов оксидов металлов, например, выбранный из группы: ZrO2-MgO, ZrO2-Y2O3, ZrO2-Y2O3-Al2O3 добавляют 12-18 вес.% органической связки, например, парафин, пчелиный воск, доводят массу до температуры плавления органической связки, а именно до 80-90°C.

Затем добавляют 5-6 вес.% расплавленной при температуре 80-90°C смеси «расжижителя», например, смесь, состоящую из стеариновой кислоты и этиленвинилацетата в весовом соотношении 1/4-1/3 от массы органической связки и перемешивают керамическую массу до получения готового термопластичного шликера.

В качестве дисперсного порошка в виде твердых растворов оксидов металлов используют высокодисперсный порошок, выбранный из группы: ZrO2-MgO, ZrO2-Y2O3, ZrO2-Y2O3-Al2O3, потому что эти порошки позволяют получать керамические материалы с высокими механическими свойствами, однако для их достижения необходимо добиваться равномерности плотности по объему изделия.

В качестве органической связки используют, например, парафин, пчелиный воск, добавляют ее в количестве 12-18 вес.%, остальное - исходный порошок. Добавление менее 12 вес.% приводит к невозможности однородного перемешивания керамической массы, а именно с низкой текучестью при низких температурах. Если добавить более 18 вес.%, то происходит расслоение керамической массы с оседанием порошка на дно перемешиваемого объема. Оба фактора приводят к неоднородности плотности по объему формуемого изделия.

В качестве «расжижителя» используют смесь, состоящую из стеариновой кислоты и этиленвинилацетата в весовом соотношении 1/4-1/3. Эти компоненты обеспечивают снижение вязкости шликера, смачиваемость керамического порошка и отсутствие расслоения шликера на твердую и органическую составляющие. Указанное весовое соотношение компонентов - 1/4-1/3, обеспечивают необходимую температуру плавления керамической массы, при которой не происходит термической деградации (разложения) органической свяжи (парафина, пчелиного воска). Полученную керамическую массу перемешивают при температуре 80-90°C в течение 2 часов для достижения однородной по структуре массы шликера, готовой для формования различных керамических изделий как методом литья, так и прямого формования инжектированием через форсунки.

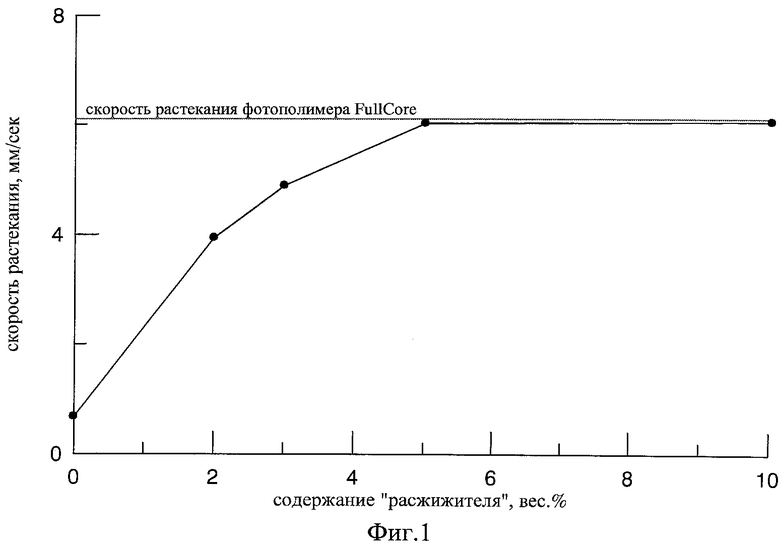

На фиг.1 приведен график зависимости скорости растекания керамического шликера (мм/с), полученного по заявляемому способу от изменения содержания «разжижителя» (вес.%).

Из представленного графика видно, что именно при добавлении в керамическую массу 5-6 вес.% «разжижителя» от массы органической связки достигается необходимая скорость растекания, готового к применению керамического шликера, сравнимая с фотополимером.

Очень важна последовательность для достижения технического результата предлагаемого изобретения, последовательность введения компонентов органической связки в шликер, сначала в дисперсный порошок добавляют органическую связку, затем доводят смесь до температуры 80-90°C, затем добавляют расправленный также при температуре 80-90°C «разжижитель» и перемешивают. Такая последовательность операций приводит к устойчивости к термическим воздействиям заявляемого керамического шликера.

Для изготовления предлагаемого керамического шликера были использованы следующие исходные компоненты:

- дисперсный порошок оксида алюминия (Al2O3) чистотой не менее 99,3% (мас.), производимый компаниями Tosoh Corporation (Япония),

- дисперсный порошок диоксида циркония ZrO2(Y2O3, MgO) чистотой не менее 99,5% (мас.), производимый компаниями Tosoh Corporation (Япония),

- парафин ГОСТ 23683,

- воск ГОСТ Р 52098,

- стеариновая кислота, температура правления 69-72°C,

- этиленвинилацетат, температура правления 80-90°C.

Примеры конкретною выполнения.

Пример 1.

Для получения керамического шликера берут 85 г дисперсного порошка в виде твердого раствора ZrO2-MgO с размером частиц 0,1-1 мкм добавляют 15 г органической связки - парафина ГОСТ 23683, доводят массу до температуры 90°C, при которой происходит плавление органической связки. Затем в нее добавляют 0,75 г (5 вес.% от массы органической связки) расплавленной смеси при температуре 90°C, содержащей стеариновую кислоту и этиленвинилацетат в весовом соотношении 1:3 и перемешивают полученную массу в течение 2 часов при температуре 90°C.

Пример 2.

Для получения керамического шликера берут 82 г высокодисперсного порошка в виде твердого раствора ZrO2-Y2O3-Al2O3, с размером частиц 0,1-1 мкм, добавляют 18 г органической связки - воска ГОСТ Р 52098, доводят массу до температуры 80°C, при которой происходит плавление органической связки. Затем в нее добавляют 1,08 г (6 вес.% от массы органической связки), расплавленной при температуре 80°C, содержащей стеариновую кислоту и этиленвинилацетат в весовом соотношении 1:3, и перемешивают полученную массу в течение 2 часов при температуре 80°C.

Пример 3.

Для получения керамического шликера берут 88 г дисперсного порошок в виде твердого раствора ZrO3-Y2O3 с размером частиц 0,1-1 мкм добавляют 12 г органической связки - воска ГОСТ Р 52098, доводят массу до температуры 85°C, при которой происходит плавление органической связки. Затем в нее добавляют 0,60 г (5 вес.% от массы органической связки) расплавленной при температуре 85°C, содержащей стеариновую кислоту и этиленвинилацетат в весовом соотношении 1:4, и перемешивают полученную массу в течение 2 часов при температуре 85°C.

Полученный керамический шликер по примерам 1-3 инжектируют при давлении 2,0 атм, а затем заготовку керамического материала спекают при температуре 1700°C с изотермической выдержкой 1 час. Равномерность плотности полученного керамического материала составляет не менее 99%.

Керамический шликер, полученный по предлагаемому способу, обладает высокой текучестью, сравнимой с фотополимерами, применяемыми для технологий 3-D прототипирования и соответственно позволяет получать формованные керамические заготовки любой степени сложности.

Техническое решение заявленного изобретения позволяет получать керамический материал с любой заданной формой, обладающий высокой однородностью по твердости, прочности и износостойкостью изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ГРАДИЕНТНОГО МАТЕРИАЛА | 2013 |

|

RU2592652C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2005 |

|

RU2307110C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2002 |

|

RU2233816C2 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2284975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО БИОМАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2585291C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Состав шликера для получения керамического электролита | 2023 |

|

RU2817987C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

Предлагаемое изобретение относится к порошковой металлургии и может быть использовано для формования изделий как методом литья термопластичного шликера, так и методом прямого формования инжектированием через форсунки. Заявленный способ получения керамического шликера обеспечивает повышенную текучесть при низких температурах и устойчивость к термическим воздействиям. Способ получения керамического шликера включает смешивание дисперсного порошка оксидов металлов и органической связки, при этом в дисперсный порошок в виде твердых растворов оксидов металлов добавляют 12-18 вес.% органической связки: пчелиного воска или парафина, доводят массу до температуры 80-90°C, затем в нее добавляют расплавленную смесь, состоящую из стеариновой кислоты и этиленвинилацетата в весовом соотношении 1/4-1/3, в количестве 5-6 вес.% от массы органической связки и перемешивают полученную массу до готовности в течение 2 часов при температуре 80-90°C. В качестве дисперсного порошка в виде твердых растворов оксидов металлов используют высокодисперсный порошок, выбранный из группы: ZrO2-MgO, ZrO2-Y2O3, ZrO2-Y2O3-Al2O3. 2 з.п. ф-лы, 3 пр., 1 табл.

1. Способ получения керамического шликера, включающий смешивание дисперсного порошка оксидов металлов и органической связки, отличающийся тем, что в порошок в виде твердых растворов оксидов металлов в качестве органической связки добавляют парафин или воск 12-18 вес.%, остальное - порошок, доводят массу до температуры 80-90°C, затем в нее добавляют расплавленную смесь стеариновой кислоты и этиленвинилацетата в соотношении 1/4-1/3 в количестве 5-6 вес.% от массы органической связки и полученную массу перемешивают.

2. Способ по п.1, отличающийся тем, что в качестве порошка в виде твердых растворов оксидов металлов используют высокодисперсный порошок, выбранный из группы: ZrO3-MgO, ZrO2-Y2O3, ZrO2-Y2O3-Al2O3.

3. Способ по п.1, отличающийся тем, что полученную массу перемешивают в течение 2 часов при температуре 80-90°C.

| US 6592695 B, 15.07.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2005 |

|

RU2307110C2 |

| Термопластичная органическая связка | 1980 |

|

SU881072A1 |

| Термопластичная органическая связка | 1990 |

|

SU1724644A1 |

| US 59182267 A, 17.10.1984 | |||

| А.Г.Добровольский "Шликерное литьё", Москва, Металлургия, 1977, с.70, 107 | |||

Авторы

Даты

2014-10-27—Публикация

2013-07-22—Подача